[Область техники]

Данное изобретение относится к горячекатаному стальному листу и способу его изготовления. Более конкретно, данное изобретение относится к высокопрочному горячекатаному стальному листу, превосходному в отношении способности к отбортовке и низкотемпературной ударной вязкости, и способу его изготовления.

[Предшествующий уровень техники]

Для того, чтобы сдерживать выбросы газообразного диоксида углерода из автомобиля, способствуют уменьшению веса автомобильного корпуса посредством применения высокопрочного стального листа. Кроме того, для того, чтобы обеспечить безопасность пассажиров, для автомобильного корпуса теперь широко используют высокопрочный стальной лист, в дополнение к мягкому стальному листу. Более того, чтобы способствовать уменьшению веса автомобильного корпуса в будущем, необходимо увеличить уровень прочности высокопрочного стального листа более чем прежде, однако увеличение прочности стального листа обычно сопровождается ухудшением свойств материала, таких как формуемость (способность подвергаться обработке). Поэтому увеличение прочности без ухудшения свойств материала является важным в разработке высокопрочного стального листа. В частности, требуется, чтобы стальной лист, используемый в качестве материала автомобильных элементов, таких как внутренний листовой элемент, структурный элемент и элемент днища, обладал способностью к отбортовке-вытяжке, способностью к удалению грата, пластичностью, усталостной долговечностью, ударной прочностью, коррозионной стойкостью, и подобным, в соответствии с его применением. Важно, чтобы эти свойства материала и высокая прочность обеспечивались высокоразмерным и хорошо сбалансированным образом.

Кроме того, необходимо, чтобы стальной лист, используемый в качестве материала этих элементов, был улучшен также в отношении низкотемпературной ударной вязкости таким образом, чтобы быть устойчивым к разрушению, даже когда подвергается ударному воздействию, вызываемого столкновением или подобным, после присоединения к автомобилю в качестве элементов после формования, особенно, чтобы обеспечить ударную прочность в холодной местности. Эту низкотемпературную ударную вязкость определяют посредством vTrs (температуры порога хладноломкости по Шарпи) или подобного. По этой причине, также необходимо учитывать ударную прочность вышеописанного стального листа саму по себе.

А именно, требуется, чтобы стальной лист, используемый в качестве материала частей, включающих вышеописанные элементы, обладал низкотемпературной ударной вязкостью в качестве очень важной характеристики, в дополнение к превосходной способности подвергаться обработке.

В качестве способа улучшения низкотемпературной ударной вязкости высокопрочного стального листа, способы его изготовления описаны, например, в Патентных документах 1, 2, в которых низкотемпературную ударную вязкость улучшают способом, включающим регулирование соотношения размеров мартенситной фазы как основной фазы (Патентный документ 1), и способом тонкодисперсного осаждения карбида в феррите, имеющего средний диаметр зерен от 5 до 10 мкм (Патентный документ 2).

Однако в Патентных документах 1 и 2 ничего не упоминается о способности к отбортовке, и плохое формование может быть вызвано, когда стальной лист применяется для элемента, а именно подвергается удалению грата. Кроме того, также в области стальных труб и области толстых листов известно улучшение низкотемпературной ударной вязкости, однако такая высокая формуемость, как в случае тонкого листа, не требуется, и имеет место сходный вопрос, требующий разрешения.

В качестве способа улучшения способности к отбортовке высокопрочного стального листа, также описан способ регулирования металлической структуры стального листа для улучшения локальной пластичности, и то, что регулирование включений, создание единой структуры и уменьшение разницы в твердости между структурами эффективны для сгибаемости и способности к отбортовке, указано в Непатентном документе 1. Кроме того, технология улучшения прочности, пластичности и способность к отбортовке посредством регулирования конечной температуры горячей прокатки и степени обжатия и температурного интервала чистовой прокатки, чтобы способствовать рекристаллизации аустенита, подавлению проявления текстуры прокатки и разупорядочиванию ориентаций кристаллов, описана в Непатентном документе 2.

Возможно также улучшение способности к отбортовке посредством униформизирования металлической структуры и текстуры прокатки, как следует из Непатентных документов 1, 2, в которых, однако, не рассмотрена совместимость между низкотемпературной ударной вязкостью и способностью к отбортовке.

На совместимость между способностью к отбортовке и низкотемпературной ударной вязкостью указывается в Патентном документе 3, который описывает технологию диспергирования подходящих количеств остаточного аустенита и бейнита в ферритной фазе с регулируемыми твердостью и диаметром зерен. Однако она является структурой, содержащей мягкий феррит при 50% или более, и, следовательно, затруднено соответствие потребности последних лет в более высокой прочности.

[Документы предшествующего уровня техники]

[Патентные документы]

Патентный документ 1: Публикация выложенной заявки на патент Японии №2011-52321

Патентный документ 2: Публикация выложенной заявки на патент Японии №2011-17044

Патентный документ 3: Публикация выложенной заявки на патент Японии №H7-252592

[Непатентные документы]

Непатентный документ 1: K. Sugimoto et al., "ISIJ International" (2000) Vol. 40, p. 920

Непатентный документ 2: Kishida, "Shinnittetsu giho" (1999) No. 371, p. 13

[Раскрытие изобретения]

[Проблемы, подлежащие разрешению посредством данного изобретения]

Данное изобретение было разработано с учетом вышеописанных проблем, и его целью является предоставление горячекатаного стального листа, в особенности, горячекатаного стального листа, обладающего высокой прочностью и превосходного в отношении способности к отбортовке и низкотемпературной ударной вязкости, и способа изготовления, обеспечивающего изготовление стального листа стабильным образом.

[Средство для разрешения проблем]

Авторы данного изобретения добились успеха в изготовлении стального листа, превосходного в отношении способности к отбортовке и низкотемпературной ударной вязкости посредством оптимизации химического состава и условий изготовления высокопрочного горячекатаного стального листа и регулирования текстуры и микроструктуры стального листа. Сущностью этого является следующее.

(1) Горячекатаный стальной лист, имеющий:

химический состав, включающий, в масс. %:

C: от 0,01 до 0,2%;

Si: от 0,001 до 2,5%;

Mn: от 0,10 до 4,0%;

P: 0,10% или менее;

S: 0,030% или менее;

Al: от 0,001 до 2,0%;

N: 0,01% или менее;

Ti: (0,005+48/14[N]+48/32[S])% Ti

Ti 0,3%;

0,3%;

Nb: от 0 до 0,06%;

Cu: от 0 до 1,2%;

Ni: от 0 до 0,6%;

Mo: от 0 до 1%;

V: от 0 до 0,2%;

Cr: от 0 до 2%;

Mg: от 0 до 0,01%;

Ca: от 0 до 0,01%;

РЗМ: от 0 до 0,1%; и

B: от 0 до 0,002%,

при остатке, образованном Fe и примесями;

текстуру, в которой, в центральной части по толщине листа, которая является частью стального листа, секционированной в месте при 3/8 толщины и месте при 5/8 толщины листа от поверхности стального листа, средняя величина отношений статистической интенсивности рентгеновского излучения групп ориентаций {100}<011> до {223}<110> плоскости листа составляет 6,5 или менее, и отношение статистической интенсивности рентгеновского излучения ориентации кристаллов {332}<113> составляет 5,0 или менее; и

микроструктуру, в которой доля общей площади поверхности отпущенного мартенсита, мартенсита и нижнего бейнита составляет более чем 85%, и средний диаметр кристаллических зерна составляет 12,0 мкм или менее.

(2) Горячекатаный стальной лист в соответствии с (1), в котором

химический состав включает один или два или более элементов, выбранных из группы, состоящей, в масс. %, из:

Nb: от 0,005 до 0,06%;

Cu: от 0,02 до 1,2%;

Ni: от 0,01 до 0,6%;

Мо: от 0,01 до 1%;

V: от 0,01 до 0,2%; и

Cr: от 0,01 до 2%.

(3) Горячекатаный стальной лист в соответствии с (1) или (2), в котором химический состав включает один или два или более элементов, выбранных из группы, состоящей, в масс. %, из Mg: от 0,0005 до 0,01%, Са: от 0,0005 до 0,01%, и РЗМ: от 0,0005 до 0,1%.

(4) Горячекатаный стальной лист в соответствии с любым одним пунктом из (1)-(3), в котором химический состав включает, в масс. %, В: от 0,0002 до 0,002%.

(5) Горячекатаный стальной лист в соответствии с любым одним пунктом из (1)-(4), включающий микроструктуру, в которой, при условии, что средняя величина твердости обозначена как Е (HV0,01) и стандартное отклонение обозначено как σ (HV0,01) при измерении твердости по Виккерсу в 100 точках или более при нагрузке 0,098 Н, σ (HV0,01)/E (HV0,01) составляет 0,08 или менее.

(6) Горячекатаный стальной лист в соответствии с любым одним пунктом из (1)-(5), имеющий такие механические свойства, что величина r коэффициент Лэнкфорда или коэффициент анизотропии (rC) в направлении, перпендикулярном направлению прокатки,составляет 0,70 или более, и величина r (r30) в направлении 30° от направления прокатки составляет 1,10 или менее.

(7) Горячекатаный стальной лист в соответствии с любым одним пунктом из (1)-(6), имеющий такие механические свойства, что величина r (rL) в направлении прокатки составляет 0,70 или более, и величина r (r60) в направлении 60° от направления прокатки составляет 1,10 или менее.

(8) Горячекатаный стальной лист в соответствии с любым одним пунктом из (1)-(7), включающий покровный слой, предоставленный на поверхности стального листа.

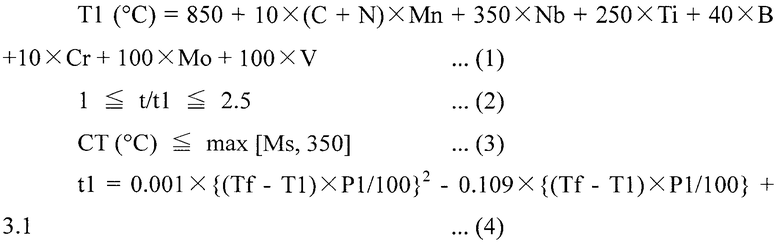

(9) Способ изготовления горячекатаного стального листа посредством последовательного выполнения черновой горячей прокатки, чистовой горячей прокатки, первичного охлаждения и вторичного охлаждения для плоской заготовки, имеющей химический состав в соответствии с любым одним пунктом из (1)-(7), и сматывания результирующей плоской заготовки в виде горячекатаного стального листа, в котором:

чистовая горячая прокатка является горячей прокаткой, в которой в отношении к температуре Т1, определенной представленным ниже выражением (1), максимальная степень обжатия за проход в первой температурной области от (Т1+30)°С или выше до (Т1+200)°С или ниже составляет 30% или более, общая степень обжатия в первой температурной области составляет 50% или более, общая степень обжатия во второй температурной области от Т1°С или выше и ниже чем (Т1+30)°С составляет от 0 до 30%, и прокатку завершают в первой температурной области или второй температурной области;

первичное охлаждение является водяным охлаждением, которое удовлетворяет приведенному ниже выражению (2) и обеспечивает охлаждение до величины в интервале от 40°C или выше до 140°C или ниже;

вторичное охлаждения является водяным охлаждением, которое начинается в пределах трех секунд после первичного охлаждения и выполняет охлаждение при средней скорости охлаждения 30°C/с или выше; и

сматывание является сматыванием в рулон плоской заготовки при температуре CT, удовлетворяющей приведенному ниже выражению (3),

где в выражении (1) и выражении (5), символ каждого элемента представляет собой содержание (масс. %) элемента в стали,

в выражении (2), t представляет собой период времени (с) от конечного обжатия при степени обжатия за один проход 30% или более в первой температурной области до начала первичного охлаждения, и t1 представляет собой период времени (с), определяемый представленным выше выражением (4),

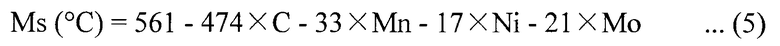

в выражении (3), max[ ] представляет собой функцию возврата максимальной величины среди аргументов, и Ms представляет собой температуру, определяемую представленным выше выражением (5), и

в выражении (4), Tf и P1 представляют собой температуру стального листа и степень его обжатия (%) при конечном обжатии при степени обжатия за один проход 30% или более в первой температурной области, соответственно.

(10) Способ изготовления горячекатаного стального листа в соответствии с (9), в котором черновая горячая прокатка обеспечивает максимальную степень обжатия за проход в температурной области от 1000°C или выше до 1200°C или ниже, составляющую 40% или более, и средний диаметр зерен аустенита 200 мкм или менее.

(11) Способ изготовления горячекатаного стального листа в соответствии с (9) или (10), в котором максимальное теплообразование вследствие пластической деформации в температурной области от (T1+30)°C или выше до (T1+150)°C или ниже при чистовой горячей прокатке соответствует 18°C или менее.

(12) Способ изготовления горячекатаного стального листа, включающий: выполнение формирование покровного слоя на поверхности горячекатаного стального листа, полученного способом изготовления горячекатаного стального листа в соответствии с любым одним пунктом из (9)-(11).

[Эффект изобретения]

В соответствии с данным изобретением, возможно предоставление горячекатаного стального листа, в особенности, высокопрочного стального листа, обладающего превосходной способностью к отбортовке и низкотемпературной ударной вязкостью. Применение такого стального листа делает возможными обработку простым образом высокопрочного стального листа и использование в местностях с сильным холодом, делая тем самым существенный вклад в развитие промышленности.

[Вариант осуществления данного изобретения]

Далее в данном документе, содержание данного изобретения будет разъяснено подробно.

Включение текстуры, в которой, в центральной части по толщине листа, которая является частью стального листа, размещенной при 3/8 толщины и при 5/8 толщины листа от поверхности стального листа, средняя величина отношений статистической интенсивности рентгеновского излучения групп ориентаций {100}<011> до {223}<110> плоскости листа составляет 6,5 или менее, и отношение статистической интенсивности рентгеновского излучения ориентации кристаллов {332}<113> составляет 5,0 или менее:

Определения отношений статистической интенсивности рентгеновского излучения являются особенно важными в данном изобретении.

Рентгеновскую дифракцию на плоскости листа выполняют на центральной части по толщине листа, которая является частью стального листа, размещенной при 3/8 толщины и при 5/8 толщины листа от поверхности стального листа, и среднюю величину отношений статистической интенсивности рентгеновского излучения групп ориентаций {100}<011> до {223}<110> плоскости листа, когда получают отношения интенсивности ориентаций типового образца (случайной выборки), который не имеет определенной ориентации кристаллов, однако имеет неупорядоченные ориентации кристаллов, устанавливают равной 6,5 или менее, делая, тем самым, возможным обеспечение превосходной способности к отбортовке, удовлетворяющей степени раздачи отверстия  140% и величине предел прочности на разрыв × степень раздачи отверстия

140% и величине предел прочности на разрыв × степень раздачи отверстия  100000 МПа·% в материале с уровнем прочности 590 МПа, степени раздачи отверстия

100000 МПа·% в материале с уровнем прочности 590 МПа, степени раздачи отверстия  90% и величине предел прочности на разрыв × степень раздачи отверстия

90% и величине предел прочности на разрыв × степень раздачи отверстия  70000 МПа·% в материале с уровнем прочности 780 МПа, и степени раздачи отверстия

70000 МПа·% в материале с уровнем прочности 780 МПа, и степени раздачи отверстия  40% и величине предел прочности на разрыв × степень раздачи отверстия

40% и величине предел прочности на разрыв × степень раздачи отверстия  50000 МПа·% в материале с уровнем прочности 980 МПа или более. Следует заметить, что средняя величина отношений статистической интенсивности рентгеновского излучения групп ориентаций {100}<011> до {223}<110> плоскости листа составляет предпочтительно 4,0 или менее.

50000 МПа·% в материале с уровнем прочности 980 МПа или более. Следует заметить, что средняя величина отношений статистической интенсивности рентгеновского излучения групп ориентаций {100}<011> до {223}<110> плоскости листа составляет предпочтительно 4,0 или менее.

Когда средняя величина отношений статистической интенсивности рентгеновского излучения групп ориентаций {100}<011> до {223}<110> составляет более чем 6,5, анизотропность механических свойств стального листа чрезвычайно увеличивается, так что способность к отбортовке в определенном направлении улучшается, однако способность к отбортовке в направлениях, отличных от него, значительно уменьшается, что приводит в затруднению получения механических свойств, удовлетворяющих вышеуказанной способности к раздаче отверстий. С другой стороны, когда средняя величина отношений статистической интенсивности рентгеновского излучения групп ориентаций {100}<011> до {223}<110> плоскости листа становится меньше чем 0,5, что трудно достигнуть в современном обычном непрерывном процессе горячей прокатки, предметом беспокойства является ухудшение способности к раздаче отверстий. Соответственно, предпочтительно устанавливать среднюю величину отношений статистической интенсивности рентгеновского излучения групп ориентаций {100}<011> до {223}<110> плоскости листа при 0,5 или более.

При этом, среднюю величину отношений статистической интенсивности рентгеновского излучения групп ориентаций {100}<011> до {223}<110> плоскости листа получают арифметическим усреднением отношений статистической интенсивности рентгеновского излучения ориентаций {100}<011>, {116}<110>, {114}<110>, {113}<110>, {112}<110>, {335}<110> и {223}<110>.

Отношения статистической интенсивности рентгеновского излучения ориентаций измеряют при применении прибора для рентгеновской дифракции, дифракции обратно-рассеянных электронов (EBSD) или подобного. Их лишь необходимо получить из трехмерной текстуры, рассчитанной векторным методом на основе полюсной фигуры {110}, или из трехмерной текстуры, рассчитанной методом разложения в ряд при использовании нескольких (предпочтительно трех или более) полюсных фигур из числа полюсных фигур {110}, {100}, {211}, {310}.

Например, для отношения статистической интенсивности рентгеновского излучения каждой из вышеописанных ориентаций кристаллов в последнем методе, каждая из интенсивностей (001)[1-10], (116)[1-10], (114)[1-10], (113)[1-10], (112)[1-10], (335)[1-10], (223)[1-10] при поперечном сечении ϕ2=45° в трехмерной текстуре может быть использована как есть (1 с верхней чертой, обозначающая «минус 1» выражена как «-1»).

Как описано выше, средняя величина отношений статистической интенсивности рентгеновского излучения групп ориентаций {100}<011> до {223}<110> плоскости листа означает арифметическое среднее отношений статистической интенсивности рентгеновского излучения вышеописанных ориентаций, и может быть заменена арифметическим средним отношений статистической интенсивности рентгеновского излучения ориентаций {100}<011>, {116}<110>, {114}<110>, {112}<110> и {223}<110>, когда невозможно получить отношения статистической интенсивности рентгеновского излучения всех вышеописанных ориентаций.

Кроме того, по той же самой причине, когда отношение статистической интенсивности рентгеновского излучения ориентации кристаллов {332}<113> плоскости листа составляет 5,0 или менее (желательно 3,0 или менее) в центральной части по толщине листа, которая является частью стального листа, расположенной на участке 3/8 и 5/8 толщины листа от поверхности стального листа, величина предел прочности на разрыв × степень раздачи отверстия  50000, которая требуется для обработки участка днища, удовлетворяется незамедлительно. Кроме того, вышеописанное отношение статистической интенсивности рентгеновского излучения ориентации кристаллов {332}<113> составляет предпочтительно 3,0 или менее.

50000, которая требуется для обработки участка днища, удовлетворяется незамедлительно. Кроме того, вышеописанное отношение статистической интенсивности рентгеновского излучения ориентации кристаллов {332}<113> составляет предпочтительно 3,0 или менее.

Когда вышеописанное отношение статистической интенсивности рентгеновского излучения ориентации кристаллов {332}<113> составляет более чем 5,0, анизотропность механических свойств стального листа чрезвычайно увеличивается, так что способность к отбортовке в определенном направлении улучшается, однако способность к отбортовке в направлениях, отличных от него, значительно уменьшается, что снижает степень раздачи отверстия. С другой стороны, когда вышеописанное отношение статистической интенсивности рентгеновского излучения ориентации кристаллов {332}<113> становится меньше чем 0,5, что трудно достигнуть в современном обычном непрерывном процессе горячей прокатки, предметом беспокойства является ухудшение способности к раздаче отверстий. Соответственно, предпочтительно устанавливать вышеописанное отношение статистической интенсивности рентгеновского излучения ориентации кристаллов {332}<113> при 0,5 или более.

Причина, почему вышеописанное отношение статистической интенсивности рентгеновского излучения ориентации кристаллов важно для улучшения способности к раздаче отверстий, точно не ясна, однако предполагают, что это связано с характером скольжения кристаллов при обработке с раздачей отверстия.

Что касается образца, подвергаемого рентгеновской дифракции, необходимо лишь уменьшить стальной лист в толщине до заданной толщины листа от поверхности посредством механической полировки или подобного, затем уменьшить его деформацию химической полировкой, электролитической полировкой или подобным, и вместе с этим отрегулировать образец в соответствии с вышеописанным методом таким образом, что соответствующая плоскость в интервале от 3/8 до 5/8 толщины листа становится плоскостью для измерения, и затем выполнить измерение.

Само собой разумеется, ограничение вышеописанной интенсивности рентгеновского излучения удовлетворяют не только вблизи 1/2 толщины листа, но также для как можно большего числа мест по толщине, посредством чего способность к раздаче отверстий дополнительно улучшается. Однако измеряют центральную часть по толщине листа, которая является частью стального листа, расположенной на участке 3/8 до 5/8 толщины листа от поверхности стального листа, чтобы тем самым сделать возможным общее представление свойств материала стального листа в целом, и поэтому измеряют этот участок.

При этом, ориентация кристаллов, обозначенная как {hkl}<uvw>, означает, что направление, перпендикулярное к плоскости листа, параллельно <hkl>, и направление прокатки параллельно <uvw>.

Величина r (rC) в направлении, перпендикулярном направлению прокатки, составляет 0,70 или более, и величина r (r30) в направлении 30° от направления прокатки составляет 1,10 или менее:

Соответствие приведенным ниже механическим свойствам в дополнение к вышеописанной текстуре делает возможным обеспечение улучшенной способности к отбортовке. Соответственно, предпочтительно, чтобы удовлетворялись следующие механические свойства.

Величина r (rC) в направлении, перпендикулярном направлению прокатки:

Величина rC составляет предпочтительно 0,70 или более. Следует заметить, что верхний предел величины r не установлен особым образом, однако величина rC, установленная при 1,10 или менее, является предпочтительной, поскольку может быть получена улучшенная способность к раздаче отверстий.

Величина r (r30) в направлении 30° от направления прокатки:

Величина r30 предпочтительно составляет 1,10 или менее. Следует заметить, что более низкий предел величины r в данном направлении не установлен особым образом, однако величина r30, установленная при 0,70 или более, является предпочтительной, поскольку может быть получена улучшенная способность к раздаче отверстий.

Величина r (rL) в направлении прокатки составляет 0,70 или более, и величина r (r60) в направлении 60° от направления прокатки составляет 1,10 или менее:

Соответствие приведенным ниже механическим свойствам в дополнение к вышеописанной текстуре делает возможным обеспечение улучшенной способности к отбортовке. Соответственно, предпочтительно, чтобы удовлетворялись следующие механические свойства.

Величина r (rL) в направлении прокатки:

Величина rL составляет предпочтительно 0,70 или более. Следует заметить, что верхний предел величины rL не установлен особым образом, однако величина rL, установленная при 1,10 или менее, является предпочтительной, поскольку может быть получена улучшенная способность к раздаче отверстий.

Величина r (r60) в направлении 60° от направления прокатки:

Величина r60 предпочтительно составляет 1,10 или менее. Следует заметить, что более низкий предел величины r60 не установлен особым образом, однако величина r60, установленная при 0,70 или более, является предпочтительной, поскольку может быть получена улучшенная способность к раздаче отверстий.

Каждую из вышеописанных величин r оценивали испытание на растяжение при применении образца для испытаний на растяжение JIS №5. Деформация растяжения должна быть оценена обычно лишь в интервале от 5 до 15% в случае высокопрочного стального листа и в интервале равномерного удлинения.

Микроструктура стального листа:

Первоначально, будут описаны средний диаметр кристаллических зерен и метод идентификации структуры.

В данном изобретении, средний диаметр кристаллических зерен, феррита и остаточного аустенита, определяют при применении метода EBSP-OIM (с использованием дифрактограмм обратного рассеяния электронов и микроскопии с ориентацией изображений).

Метод EBSP-OIM включает применение прибора и программного обеспечения для облучения образца под большим наклоном электронными пучками в сканирующем электронном микроскопе (SEM), фотографирование электронограммы Кикучи, образованной обратным рассеянием, посредством высокочувствительной камеры и подвергание изображения компьютерной обработке, чтобы тем самым измерить ориентацию кристаллов в точке облучения в пределах короткого периода времени. Метод EBSP предоставляет возможность количественного анализа тонкой структуры и ориентации кристаллов поверхности объемного образца, и может анализировать их при анализе площади, которая наблюдается с помощью сканирующего электронного микроскопа (SEM) с разрешением как минимум 20 нм, хотя это зависит от разрешения сканирующего электронного микроскопа (SEM). Анализ выполняют в течение нескольких часов картированием анализируемой поверхности в десятках тысяч точек координатной сетки при одних и тех же интервалах.

В дополнение к тому, что фаза может быть идентифицирована из структуры ориентации кристаллов, можно видеть распределение ориентации кристаллов и размер кристаллических зерен внутри образца в поликристаллическом материале. Из измерительной информации можно вычислить разность в ориентации между соседними точками измерения, и ее среднюю величину называют величиной KAM (средней разориентации зерен).

В данном изобретении, из изображения, полученного картированием разности в ориентации кристаллических зерен, определенной как 15°, что является пороговой величиной высокоуглового наклона границы зерна, которую в основном рассматривают как границу кристаллического зерна, зерно визуализируют, чтобы определить средний диаметр кристаллического зерна. Кроме того, структуру, в которой средняя величина KAM в кристаллическом зерне, окруженном границей с высокоугловым наклоном 15°, находится в пределах 1°, определяют как феррит. Это обусловлено тем, что феррит является фазой с высокотемпературным превращением и имеет небольшую деформацию при превращении. Кроме того, структуру, идентифицированную как аустенит посредством метода EBSP, определяют как остаточный аустенит.

Отпущенный мартенсит или нижний бейнит, определенные в данном изобретении, означают структуру, которая образована превращением из аустенита при точке Ms или ниже, когда точка Ms выше чем 350°C, или при 350°C или ниже, когда точка Ms находится при 350°C или ниже, и когда структуру обследуют просвечивающим электронным микроскопом (TEM), цементит или метастабильный карбид железа выделяются в мультивариантном состоянии в той же самой пластинчатой структуре.

С другой стороны, структуру, в которой цементит или метастабильный карбид железа выделяются в одновариантном состоянии в той же самой пластинчатой структуре, определяют как верхний бейнит. Возможно, что это обусловлено тем, что движущая сила для выделения цементита ниже, чем для выделения отпущенного мартенсита или нижнего бейнита.

Подобным образом, структуру, в которой выделение цементит или метастабильного карбида железа не наблюдается при обследовании структуры под просвечивающим электронным микроскопом (TEM), определяют как мартенсит.

Следует заметить, что их структурную долю получают посредством фотографий, сделанных просвечивающим электронным микроскопом (TEM) в 10 или более полях зрения при увеличении 20000 и использовании метода подсчета точек.

Хотя в высокопрочном стальном листе однофазную или двухфазную структуру, такую как дисперсионно-упрочненный феррит, бейнит, мартенсит и подобное, используют, чтобы улучшить его прочность, авторы изобретения в результате тщательных исследований нашли, что, когда структура сделана, чтобы иметь долю общей площади поверхности отпущенного мартенсита, мартенсита и нижнего бейнита более чем 85%, и средний диаметр кристаллических зерен 12,0 мкм или менее, более предпочтительно, чтобы иметь разницу в твердости между структурами, уменьшенную до определенного уровня или менее, концентрация напряжений на границе раздела структуры уменьшается, что улучшает способность к отбортовке и низкотемпературную ударную вязкость. Структура, имеющая сумму фракций структуры отпущенного мартенсита и нижнего мартенсита более чем 85%, обладает превосходным балансом между прочностью и удлинением и является, соответственно, более предпочтительной. Когда средний диаметр кристаллических зерен составляет более чем 12,0 мкм, затруднено обеспечение высокой низкотемпературной ударной вязкости, удовлетворяющей vTrs  -40°C.

-40°C.

Следует заметить, что поскольку не происходит ухудшения способности к отбортовке или низкотемпературной ударной вязкости, даже если эти структуры занимают 100% стального листа, верхний предел их структурной доли не определен.

В случае придания значения улучшению пластичности, феррит может содержаться при доле площади менее чем 15%.

Что касается разницы в твердости между структурами, при условии, что средняя величина твердости, при измерении твердости по Виккерсу в 100 точках или более с применением твердомера Micro-Vickers при нагрузке 0,098 Н (10 г-сила), составляет E (HV0,01) и стандартное отклонение твердости составляет σ (HV0,01), предпочтительно устанавливать σ (HV0,01)/E (HV0,01) при 0,08 или менее и содержать феррит при 5% площади или более, поскольку могут быть получены превосходные механические свойства, которые обеспечивают как способность к отбортовке, так и общее удлинение, удовлетворяющие величинам, предел прочности на разрыв × степень раздачи отверстия  55000 МПа·% и предел прочности на разрыв × общее удлинение

55000 МПа·% и предел прочности на разрыв × общее удлинение  14000 МПа·% и vTrs

14000 МПа·% и vTrs  -40°C при уровне предела прочности на разрыв 980 МПа или более. Кроме того, предпочтительно устанавливать вышеуказанную величину σ (HV0,01)/E (UV0,01) при 0,06 или менее, поскольку могут быть получены превосходные механические свойства, которые обеспечивают способность к отбортовке, удовлетворяющую величинам предел прочности на разрыв × степень раздачи отверстия

-40°C при уровне предела прочности на разрыв 980 МПа или более. Кроме того, предпочтительно устанавливать вышеуказанную величину σ (HV0,01)/E (UV0,01) при 0,06 или менее, поскольку могут быть получены превосходные механические свойства, которые обеспечивают способность к отбортовке, удовлетворяющую величинам предел прочности на разрыв × степень раздачи отверстия  60000 МПа·% и vTrs

60000 МПа·% и vTrs  -40°C при уровне предела прочности на разрыв 980 МПа или более. Установление вышеуказанной величины σ (HV0,01)/E (HV0,01) при 0,08 или менее уменьшает вероятность того, что граница раздела между твердой структурой и мягкой структурой, при обследовании поверхности разрыва по Шарпи, является начальной точкой трещины, что, как можно полагать, будет служить причиной улучшения vTrs.

-40°C при уровне предела прочности на разрыв 980 МПа или более. Установление вышеуказанной величины σ (HV0,01)/E (HV0,01) при 0,08 или менее уменьшает вероятность того, что граница раздела между твердой структурой и мягкой структурой, при обследовании поверхности разрыва по Шарпи, является начальной точкой трещины, что, как можно полагать, будет служить причиной улучшения vTrs.

Нижний предел σ (HV0,01)/E (HV0,01) не установлен особым образом, однако он обычно составляет 0,03 или более.

Химический состав стального листа:

Далее будет описана причина ограничения химического состава горячекатаного стального листа в данном изобретении. Следует заметить, что «%», указывающий содержание, означает «масс. %».

C: от 0,01 до 0,2%

C (углерод) является элементом, оказывающим действие, проявляющееся в улучшении прочности стального листа. Когда содержание C составляет менее чем 0,01%, затруднено достижение эффекта посредством вышеописанного действия. Соответственно, содержание C устанавливают при 0,01% или более. С другой стороны, когда содержание C составляет более чем 0,2%, вызывается снижение пластичности, и карбид на основе железа, такой как цементит (Fe3C), являющийся исходной точкой образования трещин во вторичной поверхности сдвига во время пробивки отверстий, увеличивается, что вызывает ухудшение способности к отбортовке. Поэтому содержание C устанавливают при 0,2% или менее.

Si: от 0,001% до 2,5%

Si (кремний) является элементом, оказывающим действие, проявляющееся в улучшении прочности стального листа, и также выполняет функцию раскислителя расплавленной стали. Когда содержание Si составляет менее чем 0,001%, затруднено достижение эффекта посредством вышеописанного действия. Поэтому содержание Si устанавливают при 0,001% или более. Кроме того, Si также оказывает действие, проявляющееся в сдерживании выделения карбида на основе железа, такого как цементит и улучшения, тем самым, прочности и способности к раздаче отверстий. С этой точки зрения, содержание Si устанавливают при 0,1% или более. С другой стороны, даже если содержание Si устанавливают более чем 2,5%, эффект увеличения прочности стального листа посредством данного действия насыщается. Поэтому содержание Si устанавливают при 2,5% или менее. Следует заметить, что с точки зрения эффективного улучшения прочности и способности к раздаче отверстий посредством сдерживания преципитации карбида на основе железа, такого как цементит, предпочтительно, устанавливать содержание Si при 1,2% или менее.

Mn: от 0,10 до 4,0%

Mn (марганец) оказывает действие, проявляющееся в улучшении прочности стального листа посредством твердорастворного упрочнения и упрочнения закалкой. Когда содержание Mn составляет менее чем 0,10%, затруднено достижение эффекта посредством вышеописанного действия. Поэтому содержание Mn устанавливают при 0,10% или более. Кроме того, Mn оказывает действие, проявляющееся в расширении температуры области аустенита в сторону низких температур и улучшения тем самым прокаливаемости, чтобы содействовать формированию структуры с низкотемпературным превращением, обладающей превосходной способностью к удалению грата, такой как мартенсит или нижней бейнит. С этой точки зрения, содержание Mn предпочтительно устанавливают при 1% или более, и более предпочтительно 2% или более. Кроме того, Mn также оказывает действие, проявляющееся в сдерживании образования горячих трещин, вызываемого S. С этой точки зрения, предпочтительно содержать Mn в количестве, обеспечивающем то, что содержание Mn ([Mn]) и содержание S ([S]) удовлетворяют [Mn]/[S]  20. С другой стороны, даже если содержание Mn устанавливают более чем 4,0%, эффект улучшения прочности стального листа посредством данного действия насыщается. Поэтому содержание Mn устанавливают при 4,0% или менее.

20. С другой стороны, даже если содержание Mn устанавливают более чем 4,0%, эффект улучшения прочности стального листа посредством данного действия насыщается. Поэтому содержание Mn устанавливают при 4,0% или менее.

P: 0,10% или менее

P (фосфор) является элементом, обычно содержащимся в качестве примеси. Когда содержание P составляет более чем 0,10%, P вызывает образование трещин при горячей прокатке и сегрегирует на границах зерен, что уменьшает низкотемпературную ударную вязкость и также снижает способность подвергаться обработке и свариваемость. Поэтому содержание P устанавливают при 0,10% или менее. С точки зрения способности к раздаче отверстий и свариваемости, содержание P предпочтительно устанавливают при 0,02% или менее.

S: 0,030% или менее

S (сера) является элементом, обычно содержащимся в качестве примеси. Когда содержание S составляет более чем 0,030%, S вызывает образование трещин при горячей прокатке и создает включение основе серы в стали, что ухудшает способность к раздаче отверстий. Поэтому содержание S устанавливают при 0,030% или менее. С точки зрения способности к раздаче отверстий, содержание S предпочтительно устанавливают при 0,010% или менее, и более предпочтительно устанавливают при 0,005% или менее.

Al: от 0,001 до 2,0%

Al (алюминий) оказывает действие, проявляющееся в раскислении расплавленной стали в процессе рафинирования стали, чтобы улучшить сталь. Когда содержание Al составляет менее чем 0,001%, затруднено достижение эффекта посредством вышеописанного действия. Поэтому содержание Al устанавливают при 0,001% или более. Al также, подобно Si, оказывает действие, проявляющееся в сдерживании выделения карбида на основе железа, такого как цементит и улучшения, тем самым прочности и способности к раздаче отверстий. С этой точки зрения, содержание Al предпочтительно устанавливают при 0,016% или более. С другой стороны, даже если содержание Al устанавливают при более чем 2,0%, эффект раскисляющего действия насыщается, приводя к экономически невыгодному результату. Кроме того, Al может вызывать образование трещин при горячей прокатке. Поэтому содержание Al устанавливают при 2,0% или менее. С точки зрения сдерживания образования неметаллических включений в стали, чтобы улучшить пластичность и низкотемпературную ударную вязкость, содержание Al предпочтительно устанавливают при 0,06% или менее, более предпочтительно содержание Al составляет 0,04% или менее.

N: 0,01% или менее

N (азот) является элементом, обычно содержащимся в качестве примеси. Когда содержание N составляет более чем 0,01%, N вызывает образование трещин при горячей прокатке и ухудшает сопротивление старению. Поэтому содержание N устанавливают при 0,01% или менее. С точки зрения сопротивления старению, содержание N предпочтительно составляет 0,005% или менее.

Ti: (0,005+48/14[N]+48/32[S])%  Ti

Ti  0,3%:

0,3%:

Ti (титан) является элементом, оказывающим действие, проявляющееся в улучшении прочности стального листа посредством дисперсионного упрочнения или твердорастворного упрочнения. Когда содержание Ti составляет менее чем (0,005+48/14[N]+48/32[S])%, которое определяется содержанием N [N] (единица измерения: %) и содержанием S [S] (единица измерения: %), затруднено достижение эффекта посредством вышеописанного действия. Поэтому содержание Ti устанавливают при (0,005+48/14[N]+48/32[S])% или более. С другой стороны, даже если содержание Ti устанавливают при более чем 0,3%, эффект вышеописанного действия насыщается, приводя к экономически невыгодному результату. Поэтому содержание Ti устанавливают при 0,3% или менее.

Nb, Cu, Ni, Mo, V, Cr:

Nb (ниобий), Cu (медь), Ni (никель), Mo (молибден), V (ванадий) и Cr (хром) являются элементами, каждый из которых оказывает действие, проявляющееся в улучшении прочности стального листа посредством твердорастворного упрочнения или упрочнения закалкой. Поэтому один или два или более элементов могут соответствующим образом содержаться по необходимости. Однако даже если содержание Nb устанавливают при более чем 0,06%, содержание Cu устанавливают при более чем 1,2%, содержание Ni устанавливают при более чем 0,6%, содержание Mo устанавливают при более чем 1%, содержание V устанавливают при более чем 0,2%, и содержание Cr устанавливают при более чем 2%, эффект вышеописанного действия насыщается, приводя к экономически невыгодному результату. Поэтому содержание Nb устанавливают от 0 до 0,06%, содержание Cu устанавливают от 0 до 1,2%, содержание Ni устанавливают от 0 до 0,6%, содержание Mo устанавливают от 0 до 1%, содержание V устанавливают от 0 до 0,2%, и содержание Cr устанавливают от 0 до 2%. Следует заметить, что для надежного достижения эффекта посредством вышеописанного действия, предпочтительно, чтобы удовлетворялось каждое из условий содержания Nb: от 0,005% или более, Cu: 0,02% или более, Ni: 0,01% или более, Mo: 0,01% или более, V: 0,01% или более, и Cr: 0,01% или более.

Mg, Ca, РЗМ:

Mg (магний), Ca (кальций) и РЗМ (редкоземельные элементы) являются элементами, каждый из которых оказывает действие, проявляющееся в регулировании формы неметаллического включения, являющегося начальной точкой излома, что вызывает ухудшение способности подвергаться обработке, и улучшения тем самым способности подвергаться обработке. Поэтому один или два или более элементов могут соответствующим образом содержаться по необходимости. Однако даже если содержание Mg устанавливают при более чем 0,01%, содержание Ca устанавливают при более чем 0,01% и содержание РЗМ устанавливают при более чем 0,1%, эффект посредством вышеописанного действия насыщается, приводя к экономически невыгодному результату. Поэтому содержание Mg устанавливают от 0 до 0,01%, содержание Ca устанавливают от 0 до 0,01%, и содержание РЗМ устанавливают от 0 до 0,1%. Следует заметить, что для надежного достижения эффекта посредством вышеописанного действия предпочтительно устанавливать содержание каждого из элементов Mg, Ca и РЗМ при 0,0005% или более.

B:

В (бор) является элементом, который сегрегирует на границах зерен, подобно C, и оказывает действие, проявляющееся в увеличении прочности границ зерен. А именно, В сегрегирует на границах зерен в виде твердого раствора В, аналогично твердому раствору C, и тем самым эффективно действует, чтобы предотвращать образование трещин на поверхности разрыва. Кроме того, даже если C выделяется в зерне в виде карбида, что уменьшает образование твердого раствора C на границах зерен, В сегрегирует на границах зерен и тем самым может компенсировать снижение C на границах зерен. Поэтому В может соответствующим образом содержаться по необходимости. Однако когда содержание В устанавливают при более чем 0,002%, рекристаллизация аустенита при горячей прокатке чрезмерно сдерживается, и текстура с превращением γ в α от нерекристаллизованного аустенита упрочняется, что ухудшает изотропность. Поэтому содержание B устанавливают от 0 до 0,002% или менее. В является элементом, может вызывать образование трещин в плоской заготовке в процессе охлаждения после непрерывного литья и с этой точки зрения его содержание предпочтительно устанавливают при 0,0015% или менее. Следует заметить, что для надежного достижения эффекта посредством вышеописанного действия, содержание В предпочтительно устанавливают при 0,0002% или более. Кроме того, В также оказывает действие, проявляющееся в прокаливаемости и способствовании формированию структуры при непрерывном охлаждении, являющейся микроструктурой, которая является предпочтительной для способности к удалению грата.

Остаток состоит из железа (Fe) и примесей.

В качестве примесей, Zr, Sn, Co, Zn, W содержатся в некоторых случаях, и проблемы отсутствуют, пока суммарное содержание этих элементов составляет 1% или менее.

Обработка поверхности:

Покровный слой, предназначенный для улучшения коррозионной стойкости и подобного, обеспечивают на поверхности вышеописанного стального листа, чтобы сделать стальной лист с обработанной поверхностью. Покровный слой может быть слоем гальванического покрытия, нанесенным электролитическим осаждением, или покровным слоем, нанесенным методом горячего погружения. Примеры нанесения слоя гальванического покрытия включают электрогальванизацию, электроосаждение сплава Zn-Ni и подобного. Примеры нанесения покровного слоя методом горячего погружения включают гальванизацию горячим погружением, гальванизацию горячим погружением с легированием, горячее алюминирование, нанесение горячим погружением сплава Zn-Al, нанесение горячим погружением сплава Zn-Al-Mg, нанесение горячим погружением сплава Zn-Al-Mg-Si и подобное. Степень адгезии покровного слоя не ограничивается особым образом, однако может быть аналогична ее величине по предшествующему уровню техники. Кроме того, также возможно выполнение подходящей конверсионной обработки (например, нанесение и сушки жидкости для конверсионной обработки на основе силиката, не содержащей хрома) после формирования покровного слоя, чтобы дополнительно увеличить коррозионную стойкость. Кроме того, также возможно выполнение формирования органического покрытия, припрессовки пленки и обработок органическими солями/неорганическими солями.

Способ изготовления горячекатаного стального листа:

Далее будет описан способ изготовления горячекатаного стального листа по данному изобретению.

Для того чтобы реализовать превосходную способность к отбортовке и низкотемпературную ударную вязкость, важно сформировать заданную текстуру и сделать структуру, в основном содержащую отпущенный мартенсит, мартенсит и нижний бейнит. Кроме того, предпочтительно, чтобы разница в твердости между структурами была небольшой, и величина r в каждом направлении удовлетворяла заданному условию. Подробности условий изготовления для их удовлетворения будут приведены ниже.

Способ изготовления перед горячей прокаткой не ограничивается особым образом. А именно, необходимо лишь выполнять, вслед за плавлением стали посредством шахтной печи, электрической печи или подобного, различные виды вторичного рафинирования, чтобы отрегулировать сталь таким образом, чтобы иметь вышеописанный химический состав, затем отливать ее в виде стального слитка или плоской заготовки таким методом, как обычное непрерывное литье, метод разливки в слитки, иная разливка тонкого сляба и подобное. В случае непрерывного литья, сталь может быть охлаждена сразу же до низкой температуры и затем нагрета повторно и подвергнута горячей прокатке, или же отлитая плоская заготовка может подвергаться горячей прокатке непрерывным образом. В качестве исходного материала может быть использован металлолом.

Высокопрочный стальной лист, превосходный в отношении способности к отбортовке и низкотемпературной хрупкости, по данному изобретению получают в случае удовлетворения приведенных ниже требований.

Для того, чтобы установить при вышеописанных интервалах величин среднюю величину отношений статистической интенсивности рентгеновского излучения групп ориентаций {100}<011> до {223}<110> плоскости листа и отношение статистической интенсивности рентгеновского излучения ориентации кристаллов {332}<113> в центральной части по толщине листа, расположенной между местами от 5/8 до 3/8 толщины листа от поверхности стального листа, при чистовой прокатке после черновой прокатки, на основании температуры T1, определенной посредством приведенного ниже выражения (1) из компонентов стального листа,

T1(°C)=850+10×(C+N)×Mn+350×Nb+250×Ti+40×B+10×Cr+100×Mo+100×V(1)

обработку прокаткой с большим обжатием выполняют при большой степени обжатия в первой температурной области от (T1+30)°C или выше до (T1+200)°C или ниже, затем обжатие не выполняют, или обработку прокаткой с мягким обжатием выполняют при небольшой степени обжатия во второй температурной области от T1°C или выше и ниже чем (T1+30)°C, и прокатку завершают в первой температурной области или во второй температурной области, посредством чего обеспечивают локальную деформируемость конечного продукта.

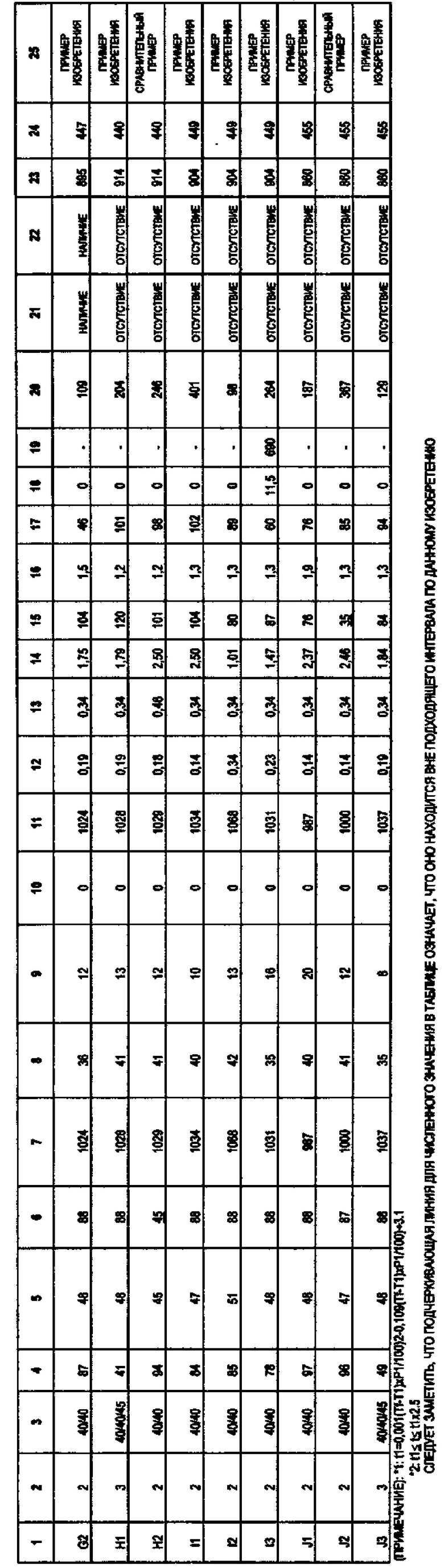

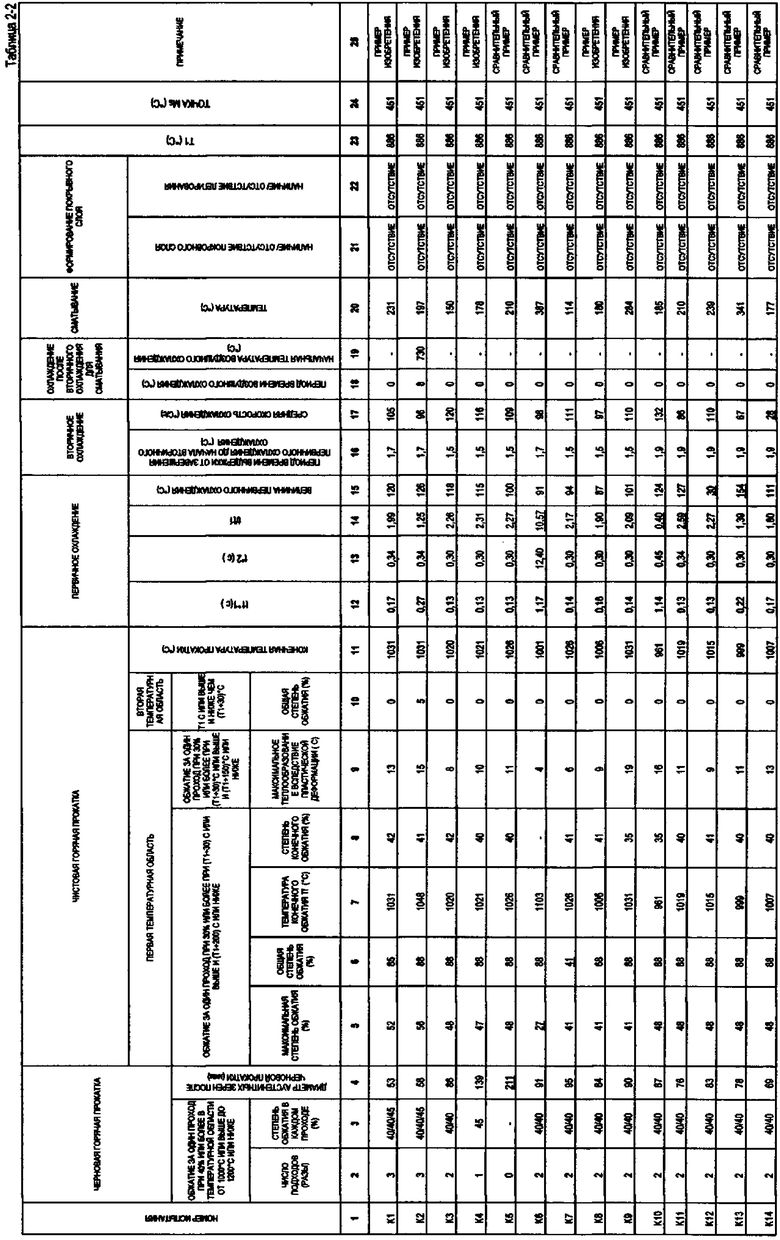

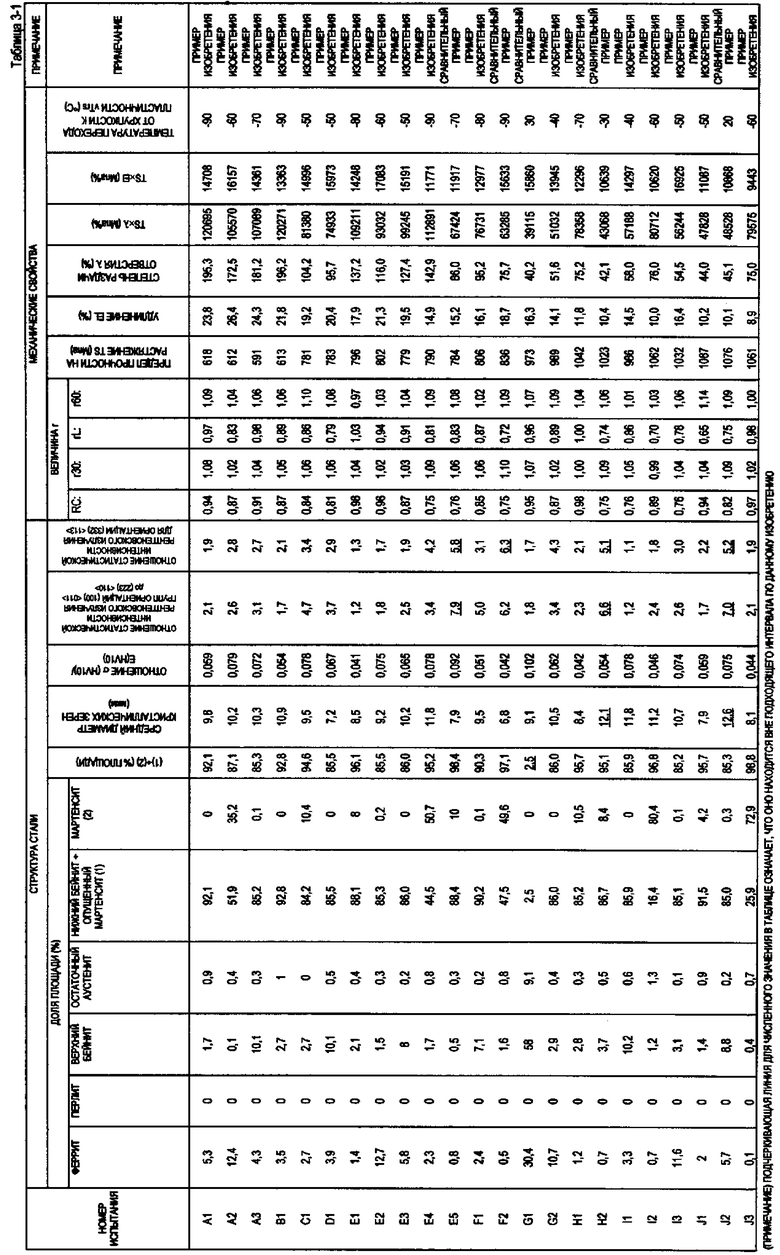

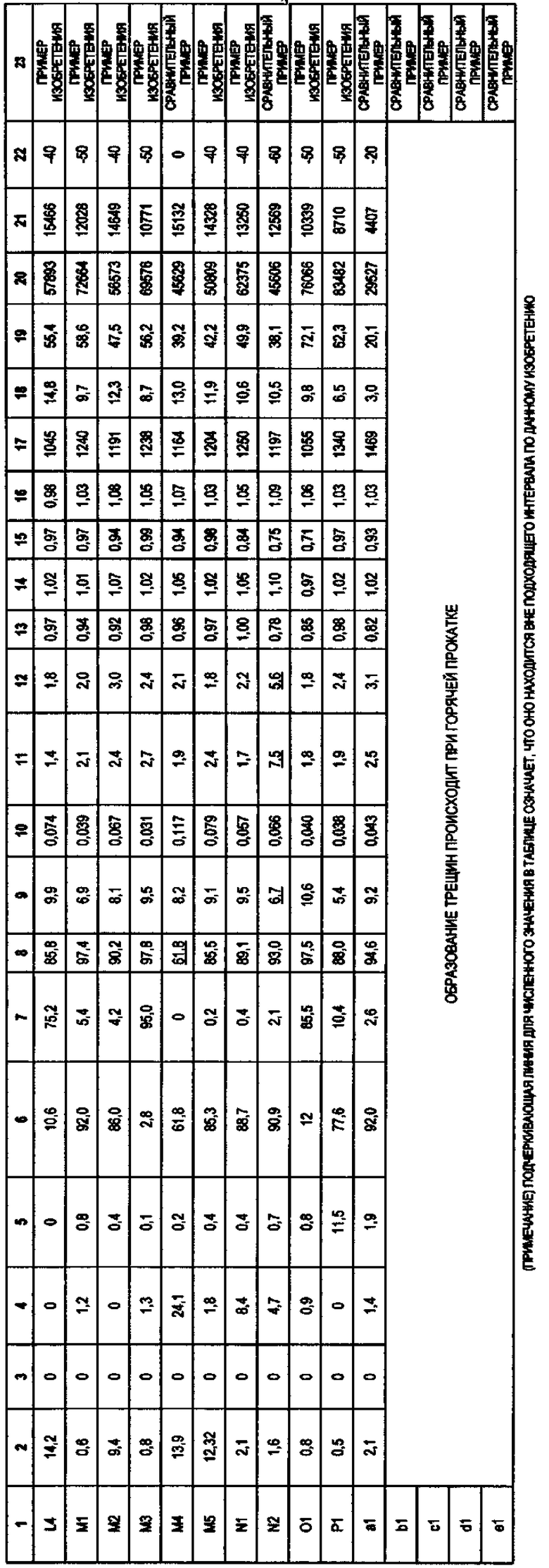

А именно, посредством прокатки с высокой степенью обжатия в первой температурной области от (T1+30)°C или выше до (T1+200)°C или ниже и завершения прокатки в первой температурной области, или посредством прокатки с высокой степенью обжатия в первой температурной области и последующей прокатки с низкой степенью обжатия во второй температурной области от T1 или выше и ниже чем (T1+30)°C и завершения прокатки во второй температурной области, средняя величина отношений статистической интенсивности рентгеновского излучения групп ориентаций {100}<011> до {223}<110> плоскости листа и отношение статистической интенсивности рентгеновского излучения ориентации кристаллов {332}<113>, в центральной части по толщине листа, размещенной от 3/8 толщины и до 5/8 толщины листа от поверхности стального листа, могут быть отрегулированы как представлено в приведенных далее Таблицах 2, 3, посредством чего способность к раздаче отверстий конечного продукта существенно улучшена.

Температура T1, как таковая, может быть получена посредством эмпирической формулы, приведенной выше в выражении (1). Авторы изобретения нашли из экспериментов, что рекристаллизация аустенитной области каждой стали промотирована на основании температуры T1.

Для того, чтобы получить более высокую способность к раздаче отверстий, важно накапливать деформацию посредством большого обжатия в первой температурной области, и необходимо устанавливать максимальную степень обжатия за проход в первой температурной области при 30% или более, другими словами, выполнять обжатие при степени обжатия за один проход 30% или более в первой температурной области по меньшей мере один или несколько раз и устанавливать суммарную степень обжатия при 50% или более. Более того, более предпочтительно устанавливать суммарную степень обжатия при 70% или более. С другой стороны, установление суммарной степени обжатия при более чем 90% требует обеспечения температуры и расходов на чрезмерную прокатку, и поэтому предпочтительно устанавливать суммарную степень обжатия при 90% или менее.

Кроме того, чтобы способствовать равномерной кристаллизации посредством высвобождения накопленной деформации, необходимо сдерживать как можно больше степень обработки во второй температурной области от T1°C или выше и ниже чем (T1+30)°C, после большого обжатия в первой температурной области от (T1+30)°C или выше и (T1+200)°C или ниже, и суммарную степень обжатия во второй температурной области от T1°C или выше и ниже чем (T1+30)°C устанавливают от 0 до 30%. Когда суммарная степень обжатия во второй температурной области составляет более чем 30%, зерна конечного закристаллизованного аустенита расширяются, и когда период времени выдержки короткий, рекристаллизация не протекает в достаточной степени, что приводит к ухудшению способности к раздаче отверстий. Следует заметить, что с точки зрения обеспечения хорошей формы листа, желательно устанавливать степень обжатия при 10% или более, однако в случае придания большей важности способности к раздаче отверстий, желательно устанавливать степень обжатия при 0%, а именно, не выполнять прокатку с низкой степенью обжатия во второй температурной области.

Как описано выше, способ изготовления по данному изобретению представляет собой способ регулирования текстуры продукта, чтобы улучшить его способность к раздаче отверстий посредством рекристаллизации однородным и тонким образом аустенита при чистовой прокатке.

Когда прокатку выполняют при температуре ниже, чем вторая температурная область, или прокатку при большой степени обжатия выполняют во второй температурной области, текстура аустенита увеличивается, что затрудняет получение вышеописанной заданной текстуры в полученном в конечном счете стальном листе. С другой стороны, когда прокатку завершают при температуре выше, чем первая температурная область, или прокатку при небольшой степени обжатия выполняют в первой температурной области, увеличивается вероятность укрупнения и образования смеси зерен.

Следует заметить, что в отношении того, выполняют ли любую из вышеописанных определенных прокаток или нет, степень обжатия может быть получена на основании фактических результатов или посредством вычисления из нагрузки при прокатке, измерения толщины листа и подобного, и температура может быть фактически измерена, когда установлен межклетевой термометр, или может быть получена посредством расчетной модели при принятии во внимание теплообразования при обработке из линейной скорости или степени обжатия или той и другой.

Период времени от конечного обжатия при степени обжатия за один проход 30% или более в первой температурной области до начала первичного охлаждения, являющегося водяным охлаждением, существенно влияет на способность к отбортовке и низкотемпературную ударную вязкость.

Период времени t (с) от конечного обжатия, выполняемой за один проход при 30% или более в первой температурной области, до начала первичного охлаждения устанавливают таким образом, чтобы удовлетворялось приведенное ниже выражение (2) по отношению к температуре стального листа Tf (°C) и степени обжатия P1 (%) при конечном обжатии за один проход при 30% или более в первой температурной области.

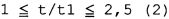

Когда t/t1 составляет менее чем 1, рекристаллизация сдерживается, что делает невозможным получение заданной текстура, а когда t/t1 составляет более чем 2,5, происходит укрупнение, что значительным образом уменьшает удлинение и низкотемпературную хрупкость.

1  t/t1

t/t1  2,5 (2)

2,5 (2)

В данном выражении, t1 представляет собой период времени (с), определяемый приведенным ниже выражением (4).

t1=0,001×{(Tf-T1)×P1/100}2-0,109×{(Tf-T1)×P1/100}+3,1 (4)

Величину первичного охлаждения, которое является разностью между температурой стального листа в начале охлаждения при первичном охлаждении и температура стального листа при завершении охлаждения (изменение температуры охлаждения) устанавливают от 40°C или выше до 140°C или ниже. Когда величина первичного охлаждения ниже чем 40°C, затруднено сдерживание укрупнения аустенитных зерен, что приводит к ухудшению низкотемпературной ударной вязкости. С другой стороны, когда величина первичного охлаждения составляет более чем 140°C, рекристаллизация становится недостаточной, что затрудняет получение заданной текстуры. Следует заметить, что с точки зрения сдерживания укрупнения аустенитных зерен предпочтительно, устанавливать среднюю скорость охлаждения при первичном охлаждении при 30°C/с или выше. Отсутствует необходимость в ограничении верхнего предела средней скорости охлаждения при первичном охлаждении в частности, однако предпочтительно устанавливать среднюю скорость охлаждения при 2000°C/с или ниже.

Охлаждение начинают в пределах трех секунд после того, как первичное охлаждение выполнено, чтобы выполнить вторичное охлаждение посредством водяного охлаждения при средней скорости охлаждения 30°C/с или выше. Здесь, вторичное охлаждение означает водяное охлаждение, выполняемое от начала вторичного охлаждения до начала сматывания, и средняя скорость охлаждения при вторичном охлаждении является средней скоростью охлаждения при водяном охлаждении и рассчитывается при исключении периода приостановки водяного охлаждения в случае приостановки водяного охлаждения в середине вторичного охлаждения, как описано далее.

От завершения первичного охлаждения до начала вторичного охлаждения стальной лист поддерживают в высокотемпературной области, поскольку водяное охлаждение не выполняется. Если вторичное охлаждение начинают по прохождении более чем трех секунд после того, как первичное охлаждение выполнено, или если вторичное охлаждение выполняют при средней скорости охлаждения ниже чем 30°C/с в пределах трех секунд после того, как первичное охлаждение выполнено, структурная доля фазы с высокотемпературным превращением, такой как феррит, перлит, верхний бейнит, становится больше чем 15% во время вторичного охлаждения от завершения чистовой прокатки до начала сматывания, что не позволяет получить желательную структурную долю и разницу в твердости между структурами, приводя, в частности, к ухудшению низкотемпературной ударной вязкости. Верхний предел средней скорости охлаждения при вторичном охлаждении не устанавливают особым образом, однако скорость 300°C/с или ниже является адекватной средней скоростью охлаждения, исходя из возможностей охлаждающего оборудования.

В случае ориентации на улучшение пластичности и, тем самым, поддержании феррита при 15% или менее в расчете на площадь, водяное охлаждение может быть приостановлено на время в интервале 15 секунд или менее в температурной области от 500°C до 800°C (двухфазной области из феррита и аустенита) в середине второго охлаждения.

Здесь, приостановку водяного охлаждения выполняют, чтобы осуществить превращение феррита в двухфазной области. Когда время приостановки водяного охлаждения составляет более чем 15 секунд, доля площади феррита становится более чем 15%, что увеличивает разницу в твердости между структурами, приводя к ухудшению способности к отбортовке и низкотемпературной ударной вязкости в некоторых случаях. Поэтому, в случае приостановки водяного охлаждения в середине вторичного охлаждения, желательно устанавливать данный период времени при 15 секундах или менее. Кроме того, желательно устанавливать температурную область, в которой водяное охлаждение приостановлено, от 500°C или выше до 800°C или ниже, чтобы легко протекало превращение феррита, и устанавливать период времени, когда водяное охлаждение приостановлено, при 1 секунде или более. Следует заметить, что с точки зрения производительности, более желательно устанавливать период времени приостановки водяного охлаждения при 10 секундах или менее.

После выполнения вышеописанного вторичного охлаждения, выполняют сматывание при температуре сматывания CT (°C), удовлетворяющей приведенному ниже выражению (3). Когда стальной лист сматывают при температуре выше, чем правая сторона приведенного ниже выражения (3), структурная доля фазы с высокотемпературным превращением, такой как феррит, перлит, верхний бейнит, становится 15% или более, что делает невозможным получение желательной структурной доли и разницы в твердости между структурами, приводя к ухудшению способности к отбортовке и низкотемпературной ударной вязкости. Желательно сматывать стальной лист при температуре ниже чем 300°C в случае удовлетворения условия vTrs  -40 и достижении степени раздачи отверстия

-40 и достижении степени раздачи отверстия  140% и величины предел прочности на разрыв × степень раздачи отверстия

140% и величины предел прочности на разрыв × степень раздачи отверстия  100000 МПа·% в материале с уровнем прочности 590 МПа, достижении степени раздачи отверстия

100000 МПа·% в материале с уровнем прочности 590 МПа, достижении степени раздачи отверстия  90% и величины предел прочности на разрыв × степень раздачи отверстия

90% и величины предел прочности на разрыв × степень раздачи отверстия  70000 МПа·% в материале с уровнем прочности 780 МПа и достижении степени раздачи отверстия

70000 МПа·% в материале с уровнем прочности 780 МПа и достижении степени раздачи отверстия  40% и величины предел прочности на разрыв × степень раздачи отверстия

40% и величины предел прочности на разрыв × степень раздачи отверстия  50000 МПа·% в материале с уровнем прочности 980 МПа или более.

50000 МПа·% в материале с уровнем прочности 980 МПа или более.

CT (°C)  max [Ms, 350] (3)

max [Ms, 350] (3)

В данном выражении, Ms определяют из приведенного ниже выражения (5), и символ каждого из элементов в приведенном ниже выражении (5) обозначают содержание (масс. %) данного элемента в стали.

Ms (°C)=561-474×C-33×Mn-17×Ni-21×Mo (5)

Следует заметить, что для того, чтобы соответствовать вышеописанным подходящим величинам rC, r30, важным является диаметр зерен аустенита после черновой горячей прокатки, а именно, перед чистовой горячей прокаткой, и диаметр зерен аустенита перед чистовой горячей прокаткой желательно является небольшим. Конкретно, посредством установления среднего диаметра зерен (эквивалентного диаметра окружности) аустенита при 200 мкм или менее могут быть получены вышеописанные подходящие величины.

Кроме того, чтобы установить средний диаметр зерен аустенита при 200 мкм или менее перед чистовой горячей прокаткой, необходимо лишь установить максимальную степень обжатия за проход в температурной области от 1000°C или выше до 1200°C или ниже при черновой горячей прокатке при 40% или более, иными словами, выполнять обжатие при степени обжатия 40% или более за один проход по меньшей мере один раз или более.

Поэтому черновая горячая прокатка предпочтительно обеспечивает достижение максимальной степени обжатия за проход в температурной области от 1000°C или выше до 1200°C или ниже, составляющую 40% или более, и средний диаметр зерен аустенита 200 мкм или менее.

Следует заметить, что когда степень обжатия больше или же больше число обжатий, зерна аустенита могут стать более тонкими. Кроме того, предпочтительно устанавливать средний диаметр зерен аустенита при 100 мкм или менее, и с этой целью желательно выполнять обжатие при степени обжатия 40% или более за один проход два раза или более. Однако черновая горячая прокатка при более чем 10 проходах может уменьшать температуру и образовывать чрезмерным образом окалину, и обжатие при степени обжатия за один проход более чем 70% может влечь за собой включения, что вызывает ухудшение способности к раздаче отверстий. Поэтому желательно выполнять обжатие при степени обжатия за один проход 40% или более при 10 проходах или менее и устанавливать максимальную степень обжатия при 70% или менее.

Посредством уменьшения диаметра зерен аустенита перед чистовой горячей прокаткой, промотируется рекристаллизация аустенита в процессе чистовой горячей прокатки, что реализует улучшение способности к раздаче отверстий, достигаемое установлением величины rC и величины r30 при подходящих значениях. Предполагается, что граница зерна аустенита после черновой горячей прокатки (а именно, перед чистовой горячей прокаткой) функционирует как зародыш рекристаллизации при чистовой горячей прокатке.

При этом, подтверждение диаметра зерна аустенита после черновой горячей прокатки выполняют посредством как можно более быстрого охлаждения куска листа перед подверганием его чистовой горячей прокатке, конкретно, посредством охлаждения куска листа при скорости охлаждения 10°C/с или более, последующего травления структуры на поперечном сечении куска листа, чтобы открыть границы зерен аустенита, и затем выполнения измерения с помощью оптического микроскопа. В этом случае, измерение выполняют в 20 или более полях зрения при увеличениях 50 или более посредством анализа изображения или метода подсчета точек.

Кроме того, чтобы удовлетворять вышеописанным подходящим интервалам для rL в направлении прокатки и для r60 в направлении 60° от направления прокатки, желательно сдерживать максимальное теплообразование вследствие пластической деформации в температурной области от (T1+30)°C или выше до (T1+150)°C или ниже, являющейся первой температурной областью, а именно, предел увеличения температуры (°C) стального листа посредством обжатия, до 18°C или менее. Для того, чтобы сдерживать максимальное теплообразование вследствие пластической деформации, как описано выше, желательно использовать межклетевое охлаждение.

Следует заметить, что с целью улучшения пластичности посредством коррекции формы стального листа или введения подвижных дислокаций, желательно выполнять дрессировку, являющуюся прокаткой с малым обжатием при степени обжатия от 0,1% или более до 2% или менее после завершения всех процессов. Кроме того, после завершения всех процессов, с целью удаления окалины, налипшей на поверхность полученного горячекатаного стального листа, при необходимости может быть выполнено травление для полученного горячекатаного стального листа. После выполнения травления прокатка в валках дрессировочной клети или холодная прокатка при степени обжатия 10% или менее могут быть выполнены в поточной линии или автономным образом для полученного горячекатаного стального листа.

Кроме того, покровный слой может быть выполнен при необходимости на поверхности стального листа, чтобы получить стальной лист с обработанной поверхностью. Покровный слой может быть слоем гальванического покрытия, нанесенным электролитическим осаждением, или покровным слоем, нанесенным методом горячего погружения, и метод обработки может быть реализован обычным способом.

Примеры

Далее, техническое содержание данного изобретения будет разъяснено на примерах данного изобретения.

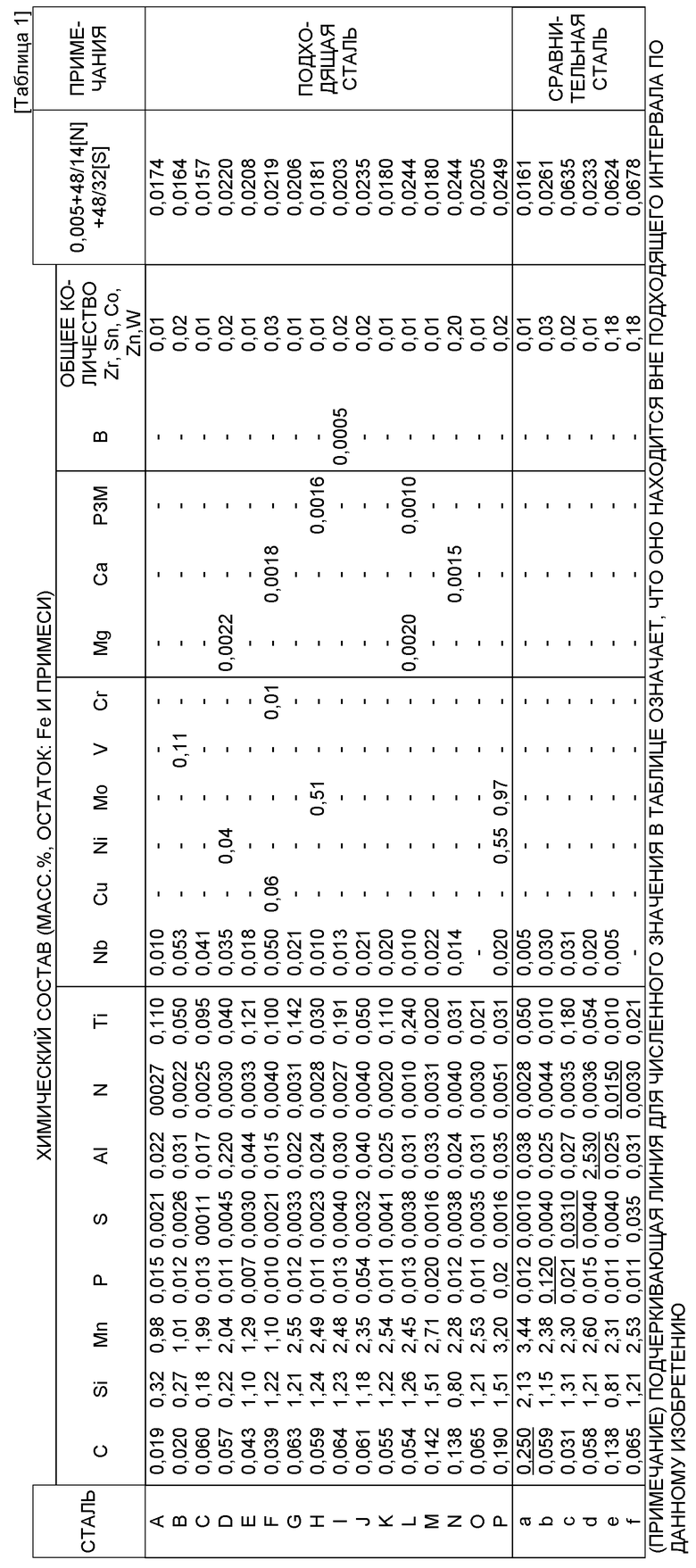

Примеры были исследованы при использовании подходящих сталей, удовлетворяющих формуле данного изобретения, являющихся сталями с A по P, и сравнительных сталей, являющихся сталями с a по e, которые имеют химические составы, приведенные в Таблице 1.

Эти стали поддерживали в состоянии, как есть, или однократно охлаждали до комнатной температуры после литья, затем нагревали повторно до температурного интервала от 900°C до 1300°C, после чего подвергали горячей прокатке при условиях, приведенных в Таблице 2-1 и Таблице 2-2, охлаждали при условиях, приведенных в Таблице 2-1 и Таблице 2-2, чтобы образовать горячекатаные стальные листы толщиной от 2,3 до 3,4 мм. Полученные таким образом горячекатаные стальные листы подвергали травлению, затем подвергали дрессировке при степени обжатия 0,5%, подвергали гальванизирующей обработке горячим погружением и дополнительному легированию части из них и предоставляли для оценки качества материала. Следует заметить, что буквы, присоединенные к номерам испытаний перед ними в Таблице 2-1, Таблице 2-2, Таблице 3-1 и Таблице 3-2, обозначают виды сталей в Таблице 1.

Химические компоненты в каждой стали приведены в Таблице 1, и условия изготовления для каждого горячекатаного стального листа приведены в Таблице 2-1 и Таблице 2-2. Кроме того, структура стали, диаметр зерен и механические свойства (величина r в каждом направлении, предел прочности на разрыв TS, удлинение EL, степень раздачи отверстия λ, температура перехода от хрупкости к пластичности vTrs) каждого горячекатаного стального листа приведены в Таблице 3-1 и Таблице 3-2.

Следует заметить, что испытание на растяжение соответствовало JIS Z 2241, и испытание на раздачу отверстия соответствовало стандарту Японской федерации чугуна и стали JFS T1001. Отношение статистической интенсивности рентгеновского излучения измеряли при шаге 0,5 мкм в центральной части по толщине листа между местами при 3/8 и 5/8 толщины листа от поверхности стального листа в поперечных сечениях, параллельных направлению прокатки и направлению толщины листа, при применении вышеописанного метода дифракции обратно-рассеянных электронов (EBSD). Кроме того, величину r в каждом направлении измеряли посредством вышеописанного метода. Твердость по Виккерсу измеряли при нагрузке 0,098 Н (10 г-сила) при применении твердомера Micro-Vickers. Испытание по Шарпи выполняли в соответствии с JIS Z 2242 с применением стального листа, преобразованного в образец для испытаний уменьшенного размера 2,5 мм.

Из оценки результатов, представленных в Таблице 3-1 и Таблице 3-2, лишь стальные листы, удовлетворяющие условиям, определенным в данном изобретении, имеют превосходную способность к отбортовке и низкотемпературную ударную вязкость.

Изобретение относится к области металлургии. Для обеспечения низкотемпературной ударной вязкости и повышенной способности к отбортовке посредством регулирования структурной доли и разницы в твердости между структурами высокопрочный горячекатаный лист содержит, мас.%: C от 0,01 до 0,2; Si от 0,001 до 2,5 или менее, Mn от 0,10 до 4,0 или менее, P: 0,10% или менее, S менее 0,03, Al от 0,001 до 2,0, N менее 0,01, Ti от (0,005+48/14[N]+48/32[S]) или более до 0,3 или менее, Nb от 0 до 0,06, Cu: от 0 до 1,2, Ni от 0 до 0,6, Mo от 0 до 1, V от 0 до 0,2, Cr от 0 до 2, Mg от 0 до 0,01, Ca от 0 до 0,01, РЗМ от 0 до 0,1, и B: от 0 до 0,002, и имеет текстуру в центральной по толщине части листа, расположенной от поверхности на расстоянии от 5/8 до 3/8 толщины листа, в которой средняя величина отношений статистической интенсивности рентгеновского излучения групп ориентаций {100}<011> до {223}<110> плоскости листа составляет 6,5 или менее, а отношение статистической интенсивности рентгеновского излучения ориентации кристаллов {332}<113> составляет 5,0 или менее и микроструктуру, в которой доля общей площади поверхности отпущенного мартенсита, мартенсита и нижнего бейнита составляет более чем 85%, и средний диаметр кристаллических зерен составляет 12,0 мкм или менее. 3 н. и 9 з.п. ф-лы, 5 табл.

1. Горячекатаный стальной лист, содержащий, в мас.%:

С от 0,01 до 0,2

Si от 0,001 до 2,5

Mn от 0,10 до 4,0

Р 0,10 или менее

S 0,030 или менее

Al от 0,001 до 2,0

N 0,01 или менее

Nb от 0 до 0,06

Cu от 0 до 1,2

Ni от 0 до 0,6

Мо от 0 до 1

V от 0 до 0,2

Cr от 0 до 2

Mg от 0 до 0,01

Са от 0 до 0,01

РЗМ от 0 до 0,1

В от 0 до 0,002

Fe и примеси - остальное, при соблюдении условия: (0,005+48/14[N]+48/32[S])≤Ti≤0,3,

имеющий текстуру в центральной по толщине части листа, расположенной от поверхности на расстоянии от 5/8 до 3/8 толщины листа, в которой средняя величина отношений статистической интенсивности рентгеновского излучения групп ориентаций {100}<011> до {223}<110> плоскости листа составляет 6,5 или менее, а отношение статистической интенсивности рентгеновского излучения ориентации кристаллов {332}<113> составляет 5,0 или менее и

микроструктуру, в которой доля общей площади поверхности отпущенного мартенсита, мартенсита и нижнего бейнита составляет более чем 85%, а средний диаметр кристаллических зерен составляет 12,0 мкм или менее.

2. Горячекатаный стальной лист по п. 1, который дополнительно содержит один или два, или более элементов, выбранных из группы, в мас.%:

Nb от 0,005 до 0,06

Cu от 0,02 до 1,2

Ni от 0,01 до 0,6

Мо от 0,01 до 1

V от 0,01 до 0,2

Cr от 0,01 до 2.

3. Горячекатаный стальной лист по п. 1, который дополнительно содержит один или два, или более элементов, выбранных из группы, в мас.%: Mg от 0,0005 до 0,01, Са от 0,0005 до 0,01 и РЗМ от 0,0005 до 0,1.

4. Горячекатаный стальной лист по п. 1, который дополнительно содержит В от 0,0002 до 0,002 мас.%.

5. Горячекатаный стальной лист по п. 1, который имеет микроструктуру, в которой отношение стандартного отклонения σ (HV0,01) к средней величине твердости Е (HV0,01) при измерении твердости по Виккерсу в 100 точках или более при нагрузке 0,098Н, σ (HV0,01)/E (HV0,01) составляет 0,08 или менее.

6. Горячекатаный стальной лист по п. 1, который имеет механические свойства, при которых величина коэффициента Лэнкфорда r в направлении, перпендикулярном направлению прокатки (rC), составляет 0,70 или более, а величина коэффициента Лэнкфорда r в направлении 30° от направления прокатки (r30) составляет 1,10 или менее.

7. Горячекатаный стальной лист по п. 1, который имеет механические свойства, при которых величина коэффициента Лэнкфорда r в направлении прокатки (rL) составляет 0,70 или более, а величина r в направлении 60° от направления прокатки (r60) составляет 1,10 или менее.

8. Горячекатаный стальной лист по п. 1, который имеет покровный слой, выполненный на поверхности стального листа.

9. Способ изготовления горячекатаного стального листа по п. 1, включающий черновую горячую прокатку заготовки, чистовую горячую прокатку, первичное охлаждение и вторичное охлаждение полученного горячекатаного стального листа, при этом чистовую горячую прокатку осуществляют с максимальной степенью обжатия 30% или более за один проход в первой температурной области от (Т1+30)°С или выше до (Т1+200)°С или ниже и общей степенью обжатия в первой температурной области 50% или более, и общей степенью обжатия от 0 до 30% во второй температурной области от Т1°С или выше до (Т1+30)°С или ниже, где (Т1) определена выражением (1),

завершают прокатку в первой или второй температурной области,

первичное охлаждение проводят водой на величину в интервале от 40°С или выше до 140°С или ниже в период времени, который удовлетворяет выражению (2),

вторичное охлаждения проводят водой при средней скорости охлаждения 30°С/с или выше и начинают в пределах трех секунд после первичного охлаждения,

сматывают горячекатаный лист в рулон при температуре СТ, удовлетворяющей приведенному ниже выражению (3), где

T1(°С)=850+10×(C+N)×Mn+350×Nb+250×Ti+40×B+10×Cr+100×Mo+100×V (1),

,

,

,

,

t1=0,001×{(Tf-T1)×Р1/100}2-0,109×{(Tf-T1)×P1/100}+3,1 (4),

Ms(°C)=561-474×C-33×Mn-17×Ni-21×Mo (5),

где в выражении (1) и выражении (5): С, N, Mn, Nb, Ti, В, Cr, Mo, V, Ni - содержание элемента в стали в мас.%,

в выражении (2): t - период времени (с) от конечного обжатия при степени обжатия за один проход 30% или более в первой температурной области, до начала первичного охлаждения, и t1 - период времени (с), определяемый представленным выше выражением (4),

в выражении (3), max [Ms, 350] - функция возврата максимальной величины среди аргументов, а Ms - температура, определяемая выражением (5),

в выражении (4): Tf и Р1 - температуры стального листа и степень его обжатия (%) при конечном обжатии при степени обжатия за один проход 30% или более в первой температурной области, соответственно.

10. Способ по п. 9, в котором черновую горячую прокатку осуществляют с максимальной степенью обжатия 40% или более за проход в температурной области от 1000°С или выше до 1200°С или ниже, с обеспечением среднего диаметра зерен аустенита 200 мкм или менее.

11. Способ по п. 9, в котором максимальное теплообразование вследствие пластической деформации в температурной области от (Т1+30)°С или выше до (Т1+150)°С или ниже при чистовой горячей прокатке соответствует 18°С или менее.

12. Способ получения горячекатаного стального листа, включающий формирование покровного слоя на поверхности горячекатаного стального листа, который изготовлен способом по п. 9.

Авторы

Даты

2016-06-10—Публикация

2012-12-27—Подача