ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области нефтехимического синтеза, точнее к гетерогенным катализаторам для конверсии алкилформиатов в спирты, и способам получения спиртов за счет переработки алкилформиатов. Например, бутилформиатов, образующихся в качестве побочных продуктов процесса гидроформилирования пропилена.

УРОВЕНЬ ТЕХНИКИ

В процессе промышленного производства бутиловых спиртов на стадии гидроформилирования пропилена на кобальтовом катализаторе в качестве побочного продукта образуется фракция, содержащая бутилформиаты (бутанольно-бутилформиатная фракция (ББФФ)). Указанная фракция может быть использована в качестве сырья для получения бутанолов. Для этого указанную фракцию расщепляют на соответствующие бутиловые спирты и монооксид углерода. Из уровня техники известно, что расщепление алкилформиатов проводится как в присутствии гомогенных, так и гетерогенных катализаторов.

Так в качестве гомогенных катализаторов используют амины, такие как аммиак, монометиламин, диметиламин, дибутиламин, анилин (SU 1133255, кл. C07C 27/26, опубликовано 07.01.1985), а также щелочи, кислоты и щелочные соли низших карбоновых кислот (Шмук Р., Дауте Р. и др., Сб. 4.1, Л.: ВНИИНефтехим, 1977, с. 86-99). Однако такой путь переработки бутилформиатов характеризуется наличием большого количества сточных вод, загрязненных солями органических и минеральных кислот. Кроме того, использование аминов приводит к дополнительным сложностям, обусловленным введением в реакционную смесь низкокипящих аминов и получением токсичных веществ (формамида).

Кроме того, из уровня техники известен катализатор переработки бутанольно-бутилформиатных фракций RU 2284313, кл. C07C 31/12, опубликовано 27.09.2006, который имеет следующий химический состав:

оксид меди 48,0-63,0 масс. %

оксид цинка 9,0-18,1 масс. %

оксид хрома 19,0-34,8 масс. %

графит 3,0-5,1 масс. %.

Указанный катализатор позволяет достичь 94,5-99,5% конверсии исходного сырья при следующих условиях проведения процесса: температура 200-280°C, давление 1-30 атм, скорость подачи сырья и водорода 0,1-0,5 и 50-500 ч-1 соответственно.

Недостатком такого катализатора является низкая селективность, вследствие чего гидрогенизат содержит большое количество метанола и высококипящего продукта 0,8-1,5 масс. % и 2,9-3,5 масс. % соответственно.

Наиболее близким аналогом заявляемых решений по своей технической сущности является способ расщепления бутилформиатов, содержащихся в ББФФ с получением в качестве конечных продуктов бутанолов и оксида углерода, раскрытый в документе RU 2454392, кл. C07C 31/12, опубликовано 27.06.2012. Способ, согласно RU 2454392, предусматривает расщепление бутилформиатов при температуре 220-260°C, давлении 1,5-10 атм, объемных скоростях подачи сырья и водорода 0,2-0,5 ч-1 и 360-2150 ч-1 соответственно, на катализаторе марки КРБФ-05 (производства НПФ «ОЛКАТ»), содержащем не менее 98,0 масс. % оксида цинка, не более 0,3 масс. % серы, остальное - углерод. Согласно этому способу кроме реакции расщепления бутилформиатов возможно в незначительной степени протекание реакции гидрирования с образованием бутанолов и метанола. Преимущества этого способа заключаются в возможности работы со свежим катализатором, не требующим предварительной дезактивации, и существенном снижении выхода высококипящих продуктов (ВКП) с достижением следующих показателей: конверсия бутилформиатов 98,8-99,8%, содержание метанола в гидрогенизате 0,4-2,0 масс. %, ВКП 1,4-2,5 масс. %. Суммарный выход спиртов C4 составляет 94,4-106,7% (выход более 100% достигается за счет превращений других побочных продуктов, содержащихся в ББФФ). Однако вместе с тем способ согласно RU 2454392 не лишен некоторых недостатков.

Основными недостатками данного способа являются: низкая производительность по бутанолам; высокий выход метанола - побочного продукта, который крайне тяжело отделить от бутиловых спиртов ректификацией, и кроме того он обладает высокой токсичностью; высокий выход масляных альдегидов и ВКП, что является прямой потерей целевого продукта; высокий расход водорода; срок промышленной эксплуатации такого катализатора не больше 1 года; экспериментально установлено, что катализатор КРБФ-05 в процессе промышленной эксплуатации при расщеплении ББФФ со временем теряет свою первоначальную каталитическую активность, в связи с чем необходимо периодическое повышение температуры процесса, что приводит к увеличению выхода побочных продуктов (ВКП, метанола и масляных альдегидов).

В связи с этим в настоящее время по-прежнему существует потребность в создании новых катализаторов расщепления алкилформиатов, обладающих большей селективностью образования соответствующих целевых спиртов, т.е. спиртов, образующихся в результате реакции декарбонилирования (отщепления монооксида углерода).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является разработка эффективного катализатора расщепления алкилформиатов, обладающего большей селективностью образования спиртов, а также способа расщепления алкилформиатов с использованием указанного катализатора.

Авторами настоящего изобретения неожиданно было обнаружено, что поставленную задачу можно решить с помощью катализатора, имеющего следующий состав:

оксид цинка 87,90-99,10 масс. %

оксид алюминия 0,24-1,80 масс. %

оксид кальция 0,35-5,60 масс.

оксид магния 0,10-3,30 масс. %

примеси серы - не более 0,15 масс. %

прочие компоненты - не более 1,25 масс. %, где в качестве прочих компонентов могут быть оксиды хрома, железа, никеля и кремния или их смеси, при этом предпочтительно содержание оксида хрома не более 0,21 масс. %, оксида железа не более 0,16 масс. %, оксида никеля не более 0,08 масс. % и оксида кремния не более 0,80 масс. %, графит - остальное.

Было установлено, что указанный катализатор является эффективным и имеет оптимальный для решения поставленной задачи состав, обладает развитой структурой, пористостью и степенью кристалличности.

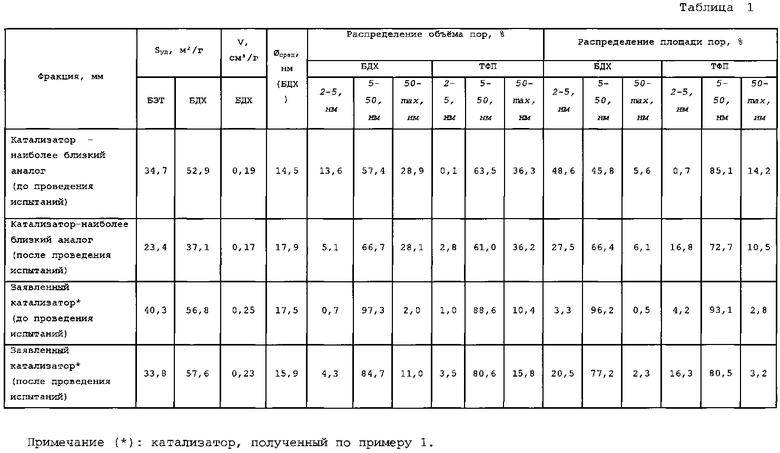

Заявляемый катализатор имеет более развитую поверхность (Sуд=40-53 м2/г), по сравнению с катализатором, являющимся наиболее близким аналогом (34 м2/г). Заявляемый катализатор также заметно отличается от катализатора - наиболее близкого аналога по текстуре - доля мезопор составляет приблизительно 97% от общего объема пор, в то время как для образца катализатора согласно наиболее близкому аналогу доля мезопор составляет только приблизительно 57%, что коррелирует с разницей в активности данных образцов. Принципиальным отличием является то, что в сравнении с образцом катализатора, согласно наиболее близкому аналогу, заявляемый катализатор характеризуется наибольшим суммарным объемом мезопор (0,25 см3/г) и средним диаметром пор (17,5 нм). Вследствие улучшенных структурно-морфологических характеристик, по сравнению с известным катализатором, заявляемый катализатор является более стабильным при воздействии температур до 300°C. Для заявляемого катализатора характерно более низкое значение степени кристалличности (фаза более аморфизирована), что свидетельствует о большей дефектности поверхности и, вероятно, большем количестве каталитически активных центров. Также следует отметить, что содержание кристаллической фазы графита в заявляемом катализаторе существенно выше, что, вероятно, оказывает положительное влияние на пористость и удельную поверхность образца катализатора.

В предпочтительном варианте осуществления заявляемый катализатор имеет в своем составе:

оксид цинка 91,70-98,00 масс. %

оксид алюминия 0,30-1,6 мас. %

оксид кальция 0,35-3,20 мас. %

оксид магния 0,2-2 мас. %

примеси серы - не более 0,15 мас. %

прочие компоненты - не более 1,25 мас. %

графит (не менее 0,5 масс. %) - остальное.

В еще более предпочтительном варианте осуществления заявляемый катализатор имеет в своем составе:

оксид цинка 93,00-97,50 масс. %

оксид алюминия 0,35-1,20 мас. %

оксид кальция 0,50-2,50 мас. %

оксид магния 0,35-1,50 мас. %

примеси серы - не более 0,15 мас. %

прочие компоненты - не более 1,25 мас. %

графит - остальное.

Заявленный катализатор в отличие от катализатора - наиболее близкого аналога не содержит меди, что, вероятно, благоприятно сказывается на его селективности, а именно позволяет сократить образование побочного продукта - метанола. При этом установлено, что катализатор согласно изобретению имеет лучшие структурно-морфологические характеристики по сравнению с катализатором - наиболее близким аналогом и является более стабильным при воздействии температур до 300°С.

Как видно из Таблицы 1 морфология исходных образцов заявленного катализатора и катализатора - наиболее близкого аналога, а именно удельная поверхность и текстурные характеристики катализаторов до и после проведения испытаний по расщеплению бутилформиантов (декарбонилирование) в широком диапазоне температур (до 300°C), значительно отличается и особенно это проявляется в распределении объема и площади пор по размерам. Более того, из представленных данных видно, что морфология образцов до и после проведения испытаний отличается еще в большей степени. Так, величина удельной поверхности для всех катализаторов снижается. Для катализатора - наиболее близкого аналога уменьшение величины удельной поверхности составляет около 30%, тогда как для заявленного катализатора эта величина составляет около 19%, что может свидетельствовать о том, что данный образец дольше сохраняет свои каталитические свойства в условиях испытаний при повышенной температуре, по сравнению с катализатором по прототипу.

Также общей тенденцией для обоих образцов является перераспределение объема пор. Для катализатора - наиболее близкого аналога перераспределение происходит в область мезопор при значительном сокращении количества микропор. Для заявляемого же катализатора происходит значительное увеличение количества микро- и макропор с уменьшением числа мезопор.

Заявляемый катализатор может быть получен путем смешения источников оксида цинка и алюминия с производными целлюлозы в массовом соотношении Zn:Al:целлюлоза - 500-1000:0,5-1,5:1,0-2,0, с последующей сушкой полученной смеси при температуре 70-90°C и прокаливанием при температуре 300-330°C. При этом в качестве источника оксида цинка могут быть использованы как в отдельности, так и в виде смеси гидроксид цинка, карбонат цинка и/или гидроксокарбонат цинка, которые при термическом разложении образуют соответствующий оксид, воду и/или углекислый газ. В качестве источника оксида алюминия используют гидроксид алюминия или глиноземы, представляющие собой смесь каолинов (Al2O3/2SiO2/2H2O) с песком SiO2, известняком CaCO3, магнезитом MgCO3. В качестве производных целлюлозы используют метилцеллюлозу и/или карбоксиметилцеллюлозу. Полученную таким образом смесь дополнительно измельчают и смешивают с графитом в соотношении 30:1.

Также в настоящей заявке предлагается способ расщепления алкилформиатов, предусматривающий приведение содержащего алкилформиаты потока в контакт с катализатором согласно настоящему изобретению в атмосфере водорода. Примером потока, содержащего алкилформиаты, может служить бутанольно-бутилформиатная фракция, получаемая в качестве побочного продукта в процессе гидроформилирования пропилена. При взаимодействии с заявляемым катализатором бутилформиаты расщепляются до соответствующих бутиловых спиртов и монооксида углерода. Способ согласно изобретению можно проводить при температуре 180-350°C, предпочтительно 200-300°C, давлении 0,5-5,0 атм, предпочтительно от 1,0-2,5 атм, объемной скорости подачи сырья 0,3-0,8 ч-1, предпочтительно 0,4-0,6 ч-1, и объемной скорости подачи водорода 195-520 ч-1, предпочтительно 260-390 ч-1. Заявленный способ позволяет провести процесс расщепления алкилформиатов с высокой степенью конверсии и селективности по целевым продуктам (целевым спиртам, например бутиловым спиртам при расщеплении бутилформиатов).

Примерами типичных алкилформиатов, которые можно расщепить с помощью заявленных катализатора и способа, являются алкилформиаты как разветвленные, так и неразветвленные. При этом алкил в указанных алкилформиатах может содержать от 1 до 14 атомов углерода. В частности, таким алкилом может быть, например, метил, этил, пропил, 1-метилэтил, н-бутил, 2-метилпропил, 1-метилпропил, н-пентил, 1-метилбутил, 2-метилбутил, 3-метилбутил, 1,2-диметилпропил, 2,2-диметилпропил, н-гексил, 2-метилпентил, 3-метилпентил, 4-метилпентил, 1,3-диметилбутил, 2, 3-диметилбутил, 2,2-диметилбутил, 1-этил-2-метилпропил, 1-метилпентил, 2-метилпентил, 1-этилбутил, 2-этилгексил, 1-метилгексил, н-октил, 1-метилгептил, 1-этилгексил, 1-пропилпентил, 2,4,4-триметилпентил, 3,5,5-триметилгексил, 2-бутилгексил, 5-бутилгексил, и др. Типичным примером алкилформиатов, расщепление которых можно производить при помощи катализатора согласно изобретению, являются бутилформиаты, которые содержатся в бутанольно-бутилформиатных фракциях, получаемых в качестве побочных продуктов при осуществлении процессов гидроформилирования пропилена.

Расщепление алкилформиатов можно проводить в любом подходящем для этих целей аппарате, известном из уровня техники, таком как проточные каталитические реакторы со стационарным слоем катализатора, реакторы с мешалкой, а также иные емкости, позволяющие создать необходимые для протекания процесса условия.

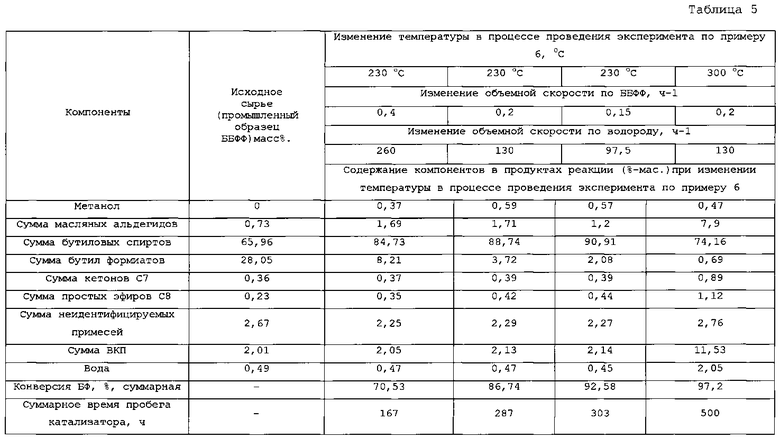

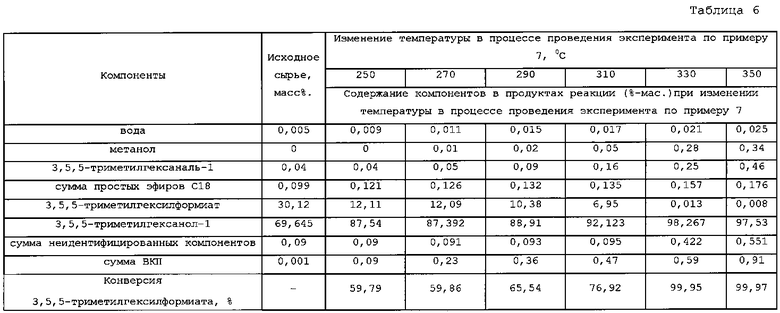

Следует заметить, что спектр ЭПР (электронный парамагнитный резонанс) для образца заявленного катализатора значительно отличается от спектров ЭПР, полученных для образца катализатора - наиболее близкого аналога. Этот факт подтверждает, что известный из уровня техники катализатор и заявленный катализатор отличаются как по составу, так и по структуре. Полученные спектры приведены на Фиг. 1 и фиг. 2.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ

Заявленные катализатор и способ расщепления по сравнению с ближайшим аналогом позволяют обеспечить более полную конверсию алкилформиатов (99% и выше), увеличение выхода целевого продукта (целевых спиртов) до 91,79 и более масс. %, уменьшение выхода токсичных продуктов (метанол до 0,34 и менее масс. %), увеличение количества перерабатываемого сырья за единицу времени, снижение температуры процесса, тем самым снижая энергетические затраты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фигуре 1 показан спектр ЭПР для образца катализатора, являющегося наиболее близким аналогом заявленного катализатора (катализатора по прототипу).

На Фигуре 2 показан спектр ЭПР для образца заявленного катализатора.

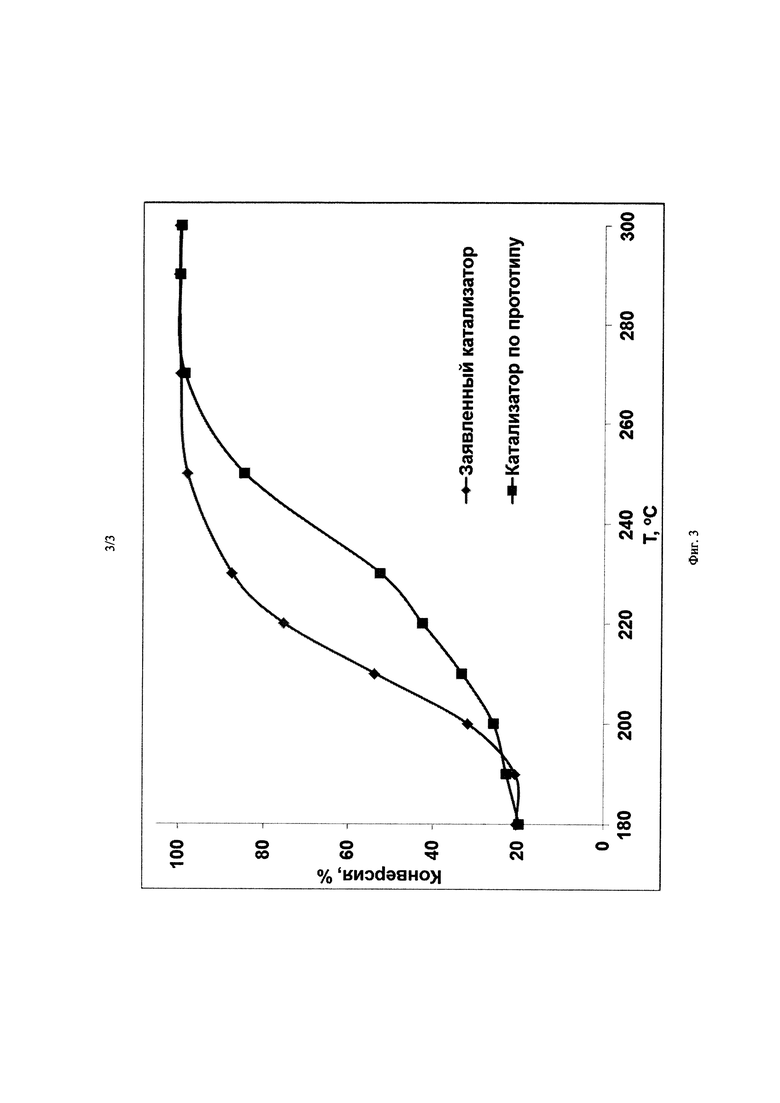

На Фигуре 3 показана зависимость степени превращения бутилформиатов от температуры для заявленного катализатора и катализатора, являющегося наиболее близким аналогом заявленного решения (катализатора по прототипу).

Из спектров ЭПР видно, что с повышением температуры (22-200°C) для катализатора по прототипу характерно снижение общего количества парамагнитных центров, которое было рассчитано из спектра в диапазоне магнитного поля от 0 до 500 мТ. Для заявленного катализатора с повышением температуры характерно незначительное изменение общей концентрации парамагнитных центров. Что касается сигналов в области g~2, которые характерны только для заявляемого катализатора, концентрация парамагнитных центров постоянно возрастает с повышением температуры, что коррелирует с активным ростом конверсии бутилформиатов с повышением температуры в присутствии данного катализатора.

Осуществление изобретения

Приводимые далее примеры являются лишь иллюстративными и не должны служить для ограничения объема притязаний.

Пример 1

2 кг гидроксокарбоната цинка, 0,005 кг глинозема и 0,022 кг метилцеллюлозы (в виде коллоидного раствора) поместили в смеситель HKD-T 60D IKA и перемешивали в течение 25 минут с последующим формованием полученной смеси. Полученный таким образом образец сушили при температуре 75-85°С, а затем прокаливали при температуре 300-330°С. Полученный после прокаливания образец измельчали в течение 20 минут на лабораторной мельнице IKA A11 basic и смешивали в количестве 1,45 кг с 0,048 кг графита.

Методом рентгено-флуоресцентного анализа (рентгено-флуоресцентный спектрометр Shimadzu XRF 1800) установлено, что полученный по примеру 1 катализатор имеет следующий состав (в пересчете на оксиды):

оксид цинка 95,750 масс. %

оксид алюминия 1,113 масс. %

оксид кальция 0,830 масс. %

оксид магния 0,690 масс. %

примеси серы 0,145 масс. %

графит 0,443 масс. %

оксиды хрома 0,110 масс. %

оксид железа 0,150 масс. %

оксид никеля 0,014 масс. %

оксид кремния 0,755 масс. %.

Удельная поверхность и текстурные характеристики полученного по примеру 1 катализатора представлены в таблице 1.

Пример 2

1 кг гидроксида цинка и 1 кг карбоната цинка, 0,005 кг глинозема и 0,022 кг метилцеллюлозы (в виде коллоидного раствора) поместили в смеситель HKD-T 60D IKA и перемешивали в течение 25 минут с последующим формованием полученной смеси. Полученный таким образом образец сушили при температуре 75-85°С, а затем прокаливали при температуре 300-330°С. Полученный после прокаливания образец измельчали в течение 20 минут на лабораторной мельнице IKA A11 basic и смешивали в количестве 1,45 кг с 0,048 кг графита.

Методом рентгено-флуоресцентного анализа (рентгено-флуоресцентный спектрометр Shimadzu XRF 1800) установлено, что полученный по примеру 1 катализатор имеет следующий состав (в пересчете на оксиды):

оксид цинка 96,029 масс. %

оксид алюминия 1,501 масс. %

оксид кальция 0,470 масс. %

оксид магния 0,380 масс. %

примеси серы 0,130 масс. %

графит - 0,410 масс. %

оксиды хрома 0,140 масс. %

оксид железа 0,139 масс. %

оксид никеля 0,051 масс. %

оксид кремния 0,750 масс. %.

Пример 3

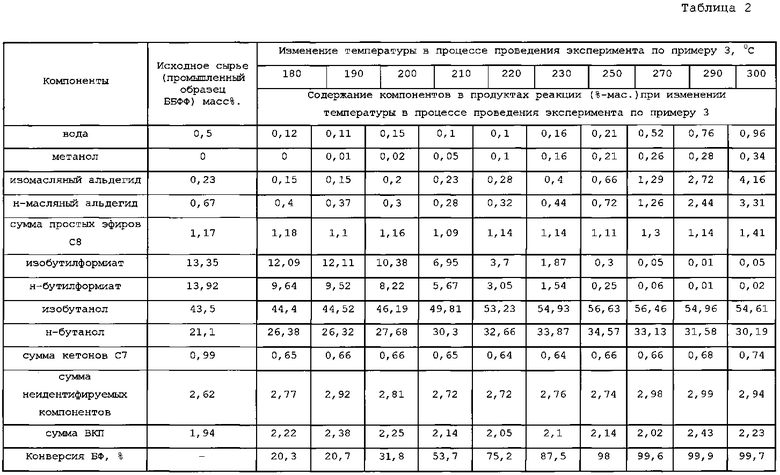

Образец заявляемого катализатора, полученный согласно примеру 1, в виде частиц с размером фракции 0,3-0,6 мм загружали в лабораторную каталитическую проточную установку с реактором диаметром 10 мм, нагревали в токе водорода до температуры опыта и использовали в процессе расщепления бутилформиатов, содержащихся в промышленном образце ББФФ, полученной в качестве побочного продукта в процессе гидроформилирования пропилена, при следующих условиях: объем загруженного катализатора (Vкат.) 4 мл; размер гранул катализатора 0,3-0,6 мм; объемная скорость по жидкому сырью (промышленный образец ББФФ) 1,5 час-1; объемная скорость по водороду 975 час-1; расход водорода (WH2) 65 мл/мин; расход жидкого сырья (Wlig) 0.1 мл/мин; давление (P) 2 атм; мольное соотношение бутилформиатов к водороду (БФ/H2) 1/8, температуры 180, 190, 200, 210, 220, 230, 250, 270, 290 и 300°C.

Состав исходного сырья (промышленный образец ББФФ), содержание компонентов в продуктах реакции (% мас.) при изменении температуры в процессе проведения эксперимента и величины конверсии бутилформиатов приведены в Таблице 2.

Пример 4

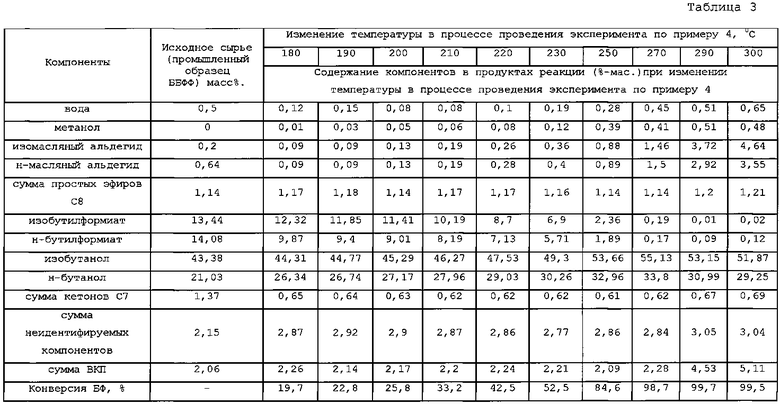

Образец известного из уровня техники катализатора (наиболее близкий аналог), загружали в лабораторную каталитическую проточную установку с реактором диаметром 10 мм, нагревали в токе водорода до температуры опыта и использовали в процессе расщепления бутилформиатов, содержащихся в промышленном образце ББФФ, полученной в качестве побочного продукта в процессе гидроформилирования пропилена, при следующих условиях: объем загруженного катализатора (Vкат.) 4 мл; размер гранул катализатора 0,3-0,6 мм; объемная скорость по жидкому сырью (промышленный образец ББФФ) 1,5 час-1; объемная скорость по водороду 975 час-1; расход водорода (WH2) 65 мл/мин; расход жидкого сырья (Wlig) 0.1 мл/мин; давление (P) 2 атм; мольное соотношение бутилформиатов к водороду (БФ/H2) 1/8, температуры 180, 190, 200, 210, 220, 230, 250, 270, 290 и 300°C.

Состав исходного сырья (промышленный образец ББФФ), содержание компонентов в продуктах реакции (% мас.) при изменении температуры в процессе проведения эксперимента и величины конверсии бутилформиатов приведены в Таблице 3.

Удельная поверхность и текстурные характеристики полученного по примеру 1 катализатора и известного из уровня техники катализатора после проведения процесса расщепления бутилформиатов по примерам 3 и 4 приведены в Таблице 1.

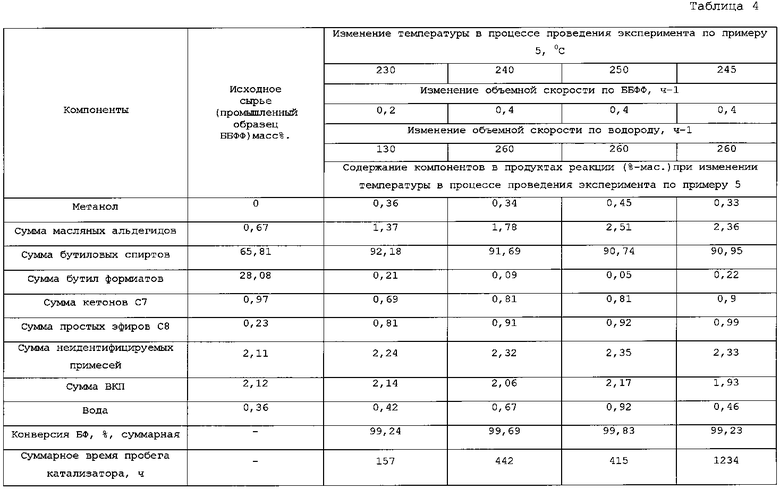

Пример 5

Образец заявляемого катализатора, полученный согласно примеру 2, с размером фракции 2,0-3,0 мм загружали в лабораторную каталитическую проточную установку с реактором с внутренним диаметром 24 мм и карманом термопары с диаметром 3 мм. Затем катализатор нагревали в токе водорода до температуры опыта и использовали в процессе расщепления бутилформиатов, содержащихся в промышленном образце ББФФ, полученной в качестве побочного продукта в процессе гидроформилирования пропилена, при следующих условиях: давление 2 атм, объемная скорость по сырью (ББФФ) и водороду соответственно 0,4 и 260 ч-1 и 0,2 и 130 ч-1, температуры 230, 240, 250 и 245°C. Отбор пробы, анализ которой приведен в Таблице 4, осуществлялся при суммарном времени пробега катализатора на лабораторной установке в количестве 157, 442, 415 и 1234 часа соответственно.

Состав исходного сырья (промышленный образец ББФФ), содержание компонентов в продуктах реакции (% мас.) при изменении температуры в процессе проведения эксперимента и величины конверсии бутилформиатов приведены в Таблице 4.

Как видно из приведенного примера, катализатор согласно изобретению сохраняет высокую каталитическую активность при суммарном пробеге более 1200 часов. При этом видно, что прироста содержания побочных продуктов (относительно содержания в сырье) практически не происходит.

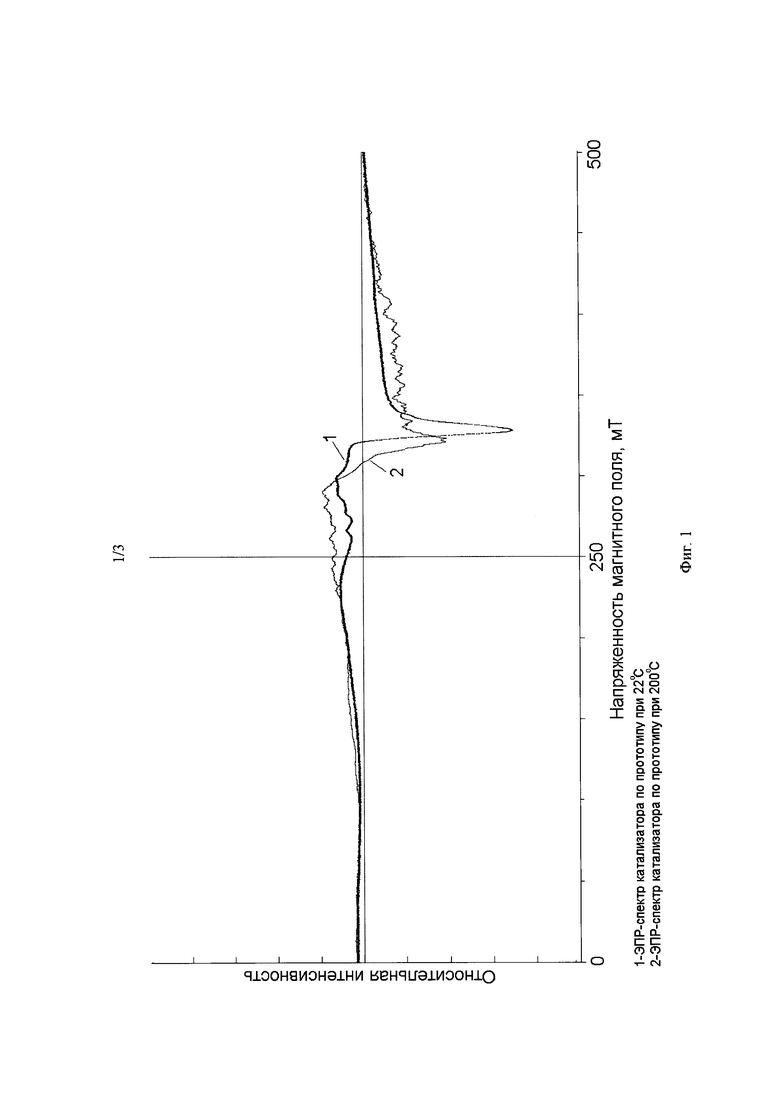

Пример 6

Образец известного из уровня техники катализатора (наиболее близкий аналог), загружали в лабораторную каталитическую проточную установку с реактором с внутренним диаметром 24 мм и карманом термопары с диаметром 3 мм. Затем катализатор нагревали в токе водорода до температуры опыта и использовали в процессе расщепления бутилформиатов, содержащихся в промышленном образце ББФФ, при следующих условиях: давление 2 атм, объемные скорости по сырью (ББФФ) и водороду соответственно 0,4, 0,2, 0,15, 0,2 и 260, 130, 97, 5, 130 ч-1, температуры 230 и 300°C.

Состав исходного сырья (промышленный образец ББФФ), содержание компонентов в продуктах реакции (% мас.) при изменении температуры в процессе проведения эксперимента и величины конверсии бутилформиатов приведены в Таблице 5.

Как видно из приведенного примера, известный из уровня техники катализатор обеспечивает конверсию бутилформиатов выше 97% только при температуре 300°C и объемной скорости по ББФФ 0,2 ч-1, в то время как в присутствии катализатора согласно изобретению практически полной конверсии (выше 99%) можно достигнуть уже при температурах 240-250°C и при вдвое больших объемных скоростях подачи сырья. Кроме того, стоит отметить тот факт, что селективность процесса расщепления бутилформиатов в присутствии катализатора согласно изобретению значительно выше, чем в присутствии известного из уровня техники катализатора, что вероятно обусловлено более низкой температурой проведения процесса.

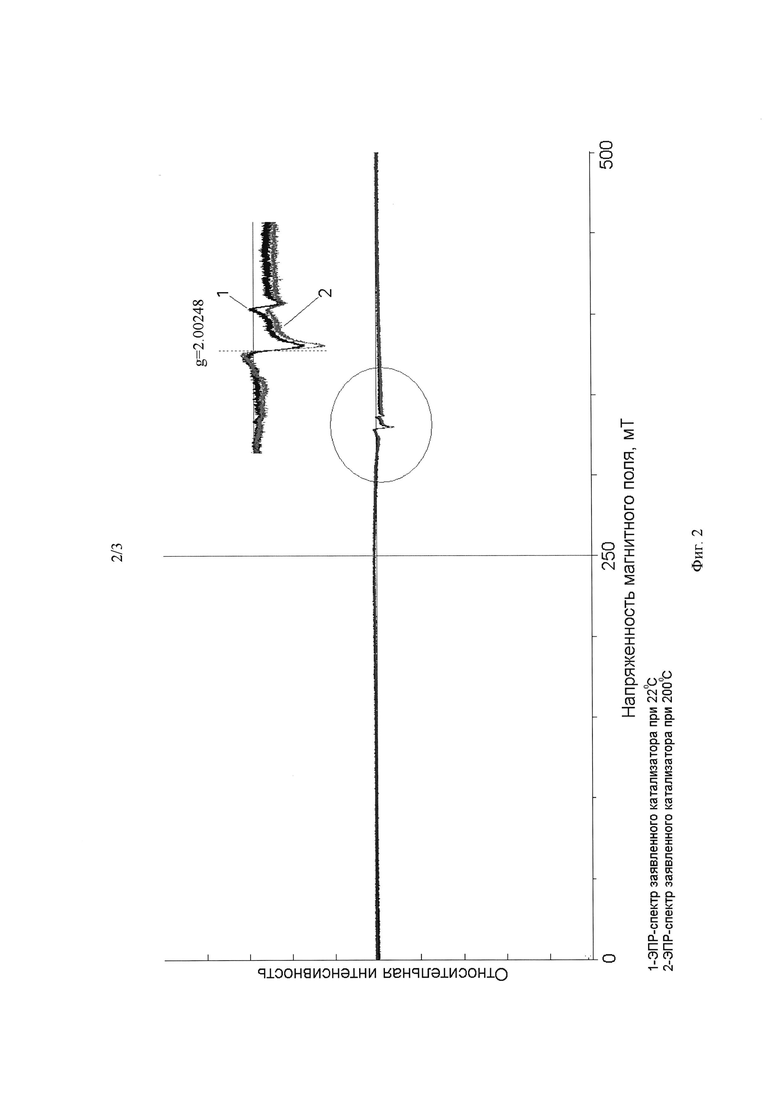

Пример 7

Образец заявляемого катализатора, полученный согласно примеру 1, в виде частиц с размером фракции 0,3-0,6 мм загружали в лабораторную каталитическую проточную установку с реактором диаметром 10 мм, нагревали в токе водорода до температуры опыта и использовали в процессе расщепления 3,5,5-триметилгексилформиата, разбавленного 3,5,5-триметилгексанолом до концентрации 3,5,5-триметилгексилформиата ~30 % мас., при следующих условиях: объем загруженного катализатора (Vкат.) 4 мл; размер гранул катализатора 0,3-0,6 мм; объемная скорость по жидкому сырью (промышленный образец ББФФ) 1,5 час-1; объемная скорость по водороду 975 час-1; расход водорода (WH2) 65 мл/мин; расход жидкого сырья (Wlig) 0.1 мл/мин; давление (P) 2 атм; мольное соотношение 3,5,5-триметилгексилформиата к водороду (БФ/H2) 1/8, температуры 250, 270, 290, 310, 330 и 350°C.

Состав исходного сырья, содержание компонентов в продуктах реакции (% мас.) при изменении температуры в процессе проведения эксперимента и величины конверсии 3,5,5-триметилгексилформиата приведены в Таблице 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БУТАНОЛ-БУТИЛФОРМИАТНЫХ ФРАКЦИЙ | 2005 |

|

RU2284313C1 |

| СПОСОБ ПЕРЕРАБОТКИ БУТАНОЛЬНО-БУТИЛФОРМИАТНОЙ ФРАКЦИИ | 2011 |

|

RU2454392C1 |

| Способ очистки кислородсодержащих органических продуктов гидроформилирования от алкилформиатов | 1983 |

|

SU1133255A1 |

| СПОСОБ АКТИВИРОВАНИЯ МЕДНОЦИНКХРОМОВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ АЛЬДЕГИДОВ | 1999 |

|

RU2148433C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 2004 |

|

RU2254323C1 |

| Способ получения бутиловых спиртов | 1981 |

|

SU1087510A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛОВЫХ СПИРТОВ | 2004 |

|

RU2259345C1 |

| Способ выделения алифатических спиртов С @ из побочных продуктов гидроформилирования пропилена | 1989 |

|

SU1684272A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2217199C1 |

| ПОЛУЧЕНИЕ РАЗВЕТВЛЕННЫХ АЛИФАТИЧЕСКИХ СПИРТОВ С ИСПОЛЬЗОВАНИЕМ ОБЪЕДИНЕННЫХ ТЕХНОЛОГИЧЕСКИХ ПОТОКОВ УСТАНОВКИ ГИДРИРОВАНИЯ И УСТАНОВКИ ДЕГИДРИРОВАНИЯ-ИЗОМЕРИЗАЦИИ | 2004 |

|

RU2352551C2 |

Изобретение относится к области нефтехимического синтеза, точнее к гетерогенным катализаторам для конверсии алкилформиатов (реакцией декарбонилирования) в соответствующие спирты. Изобретение касается катализатора расщепления алкилформиатов, содержащего: оксид цинка 87,90-99,10 мас.%, оксид алюминия 0,24-1,80 мас.%, оксид кальция 0,35-5,60 мас.%, оксид магния 0,10-3,30 мас.%, примеси серы - не более 0,15 мас.%, прочие компоненты - не более 1,25 мас.%; графит - остальное, а также способа расщепления алкилформиатов в атмосфере водорода в присутствии катализатора согласно изобретению. Технический результат заключается в обеспечении более полной конверсии алкилформиатов в соответствующие спирты, увеличении выхода целевого продукта, уменьшении выхода токсичных продуктов, таких как метанол, увеличении количества перерабатываемого сырья за единицу времени, а также в снижении температуры процесса. 2 н. и 21 з.п. ф-лы, 3 ил., 6 табл., 7 пр.

1. Катализатор расщепления алкилформиатов, содержащий:

оксид цинка 87,90-99,10 мас.%,

оксид алюминия 0,24-1,80 мас.%,

оксид кальция 0,35-5,60 мас.%,

оксид магния 0,10-3,30 мас.%,

примеси серы - не более 0,15 мас.%,

прочие компоненты - не более 1,25 мас.%,

графит - остальное.

2. Катализатор по п. 1, в котором содержание оксида цинка составляет 91,70-98,00 мас.%, оксида алюминия 0,30-1,60 мас.%, оксида кальция 0,35-3,20 мас.%, оксида магния 0,2-2,0 мас.%.

3. Катализатор по п. 2, в котором содержание оксида цинка составляет 93,00-97,50 мас.%, оксида алюминия 0,35-1,20 мас.%, оксида кальция 0,50-2,50 мас.%, оксида магния 0,35-1,50 мас.%.

4. Катализатор по п. 1, в котором прочие компоненты представляют собой оксид хрома, оксид железа, оксид никеля, оксид кремния или их смеси.

5. Катализатор по п. 4, в котором содержание оксида хрома не более 0,21 мас.%, оксида железа не более 0,16 мас.%, оксида никеля не более 0,08 мас.% и оксида кремния не более 0,80 мас.%.

6. Катализатор по п. 1, в котором содержание оксида цинка составляет 95,750 мас.%, оксида алюминия 1,113 мас.%, оксида кальция 0,830 мас.%, оксида магния 0,690 мас.%, примесей серы 0,145 мас.%, графита 0,443 мас.%, оксида хрома 0,110 мас.%, оксида железа 0,150 мас.%, оксида никеля 0,014 мас.% и оксида кремния 0,755 мас.%.

7. Катализатор по п. 1, в котором содержание оксида цинка составляет 96,029 мас.%, оксида алюминия 1,501 мас.%, оксида кальция 0,470 мас.%, оксида магния 0,380 мас.%, примесей серы 0,130 мас.%, графита 0,410 мас.%, оксида хрома 0,140 мас.%, оксида железа 0,139 мас.%, оксида никеля 0,051 мас.%, оксида кремния 0,750 мас.%.

8. Катализатор по п. 1, в котором доля мезопор составляет 97%.

9. Катализатор по п. 1, в котором средний размер пор составляет 17,5 нм.

10. Способ расщепления алкилформиатов, отличающийся тем, что поток, содержащий алкилформиаты, приводят в контакт с катализатором по любому из пп. 1-9 в атмосфере водорода.

11. Способ по п. 10, отличающийся тем, что в качестве алкилформиатов используют разветвленные и/или неразветвленные алкилформиаты, в которых алкил содержит от 1 до 14 атомов углерода.

12. Способ по п. 10, отличающийся тем, что в качестве алкилформиатов используют алкилкилформиаты, выбранные из группы метил, этил, пропил, 1-метилэтил, н-бутил, 2-метилпропил, 1-метилпропил, н-пентил, 1-метилбутил, 2-метилбутил, 3-метилбутил, 1,2-диметилпропил, 2,2-диметилпропил, н-гексил, 2-метилпентил, 3-метилпентил, 4-метилпентил, 1,3-диметилбутил, 2,3-диметилбутил, 2,2-диметилбутил, 1-этил-2-метилпропил, 1-метилпентил, 2-метилпентил, 1-этилбутил, 2-этилгексил, 1-метилгексил, н-октил, 1-метилгептил, 1-этилгексил, 1-пропилпентил, 2,4,4-триметилпентил, 3,5,5-триметилгексил, 2-бутилгексил, 5-бутилгексил.

13. Способ по п. 10, отличающийся тем, что указанное приведение в контакт осуществляют при температуре 180-350°С.

14. Способ по п. 10, отличающийся тем, что указанное приведение в контакт осуществляют при температуре 200-300°С.

15. Способ по п. 10, отличающийся тем, что указанное приведение в контакт осуществляют при давлении 0,5-5,0 атм.

16. Способ по п. 10, отличающийся тем, что указанное приведение в контакт осуществляют при давлении 1,0-2,5 атм.

17. Способ по п. 10, отличающийся тем, что указанное приведение в контакт осуществляют при объемной скорости подачи сырья 0,3-0,8 ч-1.

18. Способ по п. 10, отличающийся тем, что указанное приведение в контакт осуществляют при объемной скорости подачи сырья 0,4-0,6 ч-1.

19. Способ по п. 10, отличающийся тем, что указанное приведение в контакт осуществляют при объемной скорости подачи водорода 195-520 ч-1.

20. Способ по п. 10, отличающийся тем, что указанное приведение в контакт осуществляют при объемной скорости подачи водорода 260-390 ч-1.

21. Способ по п. 10, отличающийся тем, что в результате указанного приведения в контакт в качестве конечных продуктов получают соответствующие спирты и монооксид углерода.

22. Способ по п. 10, отличающийся тем, что указанным потоком, содержащим алкилформиаты, является бутанольно-бутилформиатная фракция, получаемая в качестве побочного продукта в процессе гидроформилирования пропилена.

23. Способ по п. 22, отличающийся тем, что в результате указанного приведения в контакт в качестве конечных продуктов получают соответствующие бутиловые спирты и монооксид углерода.

| СПОСОБ ПЕРЕРАБОТКИ БУТАНОЛЬНО-БУТИЛФОРМИАТНОЙ ФРАКЦИИ | 2011 |

|

RU2454392C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛОВЫХ СПИРТОВ | 2004 |

|

RU2259345C1 |

| Способ выделения алифатических спиртов С @ из побочных продуктов гидроформилирования пропилена | 1989 |

|

SU1684272A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| US 4190731 A1, 26.02.1980. | |||

Авторы

Даты

2016-06-10—Публикация

2014-12-30—Подача