СО

со ю ел ел

«

изобретение относится к способу очистки кислородсодержащих органических продуктов гидроформилировани от алкилформиатов.

Во многих случаях возникает необходимость удалить из смеси кислородсодержащих органических продуктов побочные продукты .гидроформилирования - алкилформиаты. Ректифик цией это обычно осуществить не удается, особенно при совместном присутствии эфиров. спиртов, альдегидов, имеюпргх одинаковое число углеродных атомов,, из-за близости их температур кипенияj образования азеотропных смесей. Наибольшие сложности возникают в случае продуктов высокого молекулярного веса (с числом атомов углерода 10, 15, 20), когда алкилформиаты не удается выделить ректификацией даже в Biyxe фракции (с частью спиртов, альдегидов) и.очистке от формиатов приходится подвергать весь продукт, при этом усугубляются трудности, связанные с обеспечением высркой степени очистки без протекания побочных процессов.

Известен способ очистки кислородсодержащих органических продуктов гидроформилирования от формиатов путем обработки их водными растворами гидроокисей щелочных металлов 13Недостатками этого способа являются образование значительных количеств загрязненных сточных вод, сложность технологии, так как процесс протекает на поверхности контакта двух фаз и поэтому требуется обеспечить интенсивное перемешивание, последующее разделение фаз осложняется образованием эмульсии. При осуществлении способа остается непрореагировавшим некоторое количество формиатов (до 5%), что во многих случаях является недопустимым в связи с высокими требованиями к качеству целевых продуктов.

Известен способ ,очистки кислородсодержащих органических продуктов от алкилформиатов путем гидрирования на гетерогенных катализаторах при температуре до ZTOc и давлении до 350 ат С2.

Недостатками этого способа являются жесткие условия процесса, большие капитальные и энергетические затраты (в связи с применением по332552

вьш1енных давлений и циркуляцией водорода) . При .проведении процесса при атмосферном давлении водорода очень непродолжителен срок службы , катализатора - 50-80 дней. Кроме того, протекают побочные реакции: образование сложных и простых эфиров, последние дают азеотропные (Смеси с соответствующими спиртами и

O не могут быть отделены ректификацией.

Известен также способ очистки кислородсодержащих органических продуктов от алкилформиатов путем

5 расщепления формиатов на модифицированной окиси алюминия при 250350С 33.

Однако этот способ пригоден только для эфиров, кипящих ниже

Q 150С, в случае более высококипящих продуктов последние в значительной степени претепревают глубокое термическое разложение. Недостатком является также применение высокой температуры.

Наиболее близким к изобретению решением является способ очистки кислородсодержащих органических продуктов гидроформилирования от

алкилформиатов путем разложения формиатов в смеси со спиртами на катализаторе никель на окиси алюминия или окиси кремния с добавками щелочных металлов 4.

Недостатками известного способа являются расход водорода, применение повьщ1енного давления и высоких температур (100-230°С), неисчерпывающее расщепление формиатов, образование в качестве побочных продуктов простых эфиров, низкая скорость реакции. Так, при обработке на указанном катализаторе смеси из 33,7% н-бутанола, 37,4% изомасляного альдегида; 8,9% н-бутилформиата, 10,8% изобутилформиата в течение 6 ч при и 30 ат, водорода, получают смесь 44,5 вес.% н-бутанола; 50,2% изобутанола, 0,03% н-бутилформиата 0,01% изобутилформиата, а также 1,5% дибутилового эфира (побочный продукт).

Недостатком также является низкая степень очистки - содержание в ;продуктах остаточного количества алкилформиатов,

Цель изобретения - увеличение степени очистки. 3 Поставленная цель достигается тем, что согласно способу очистки кислородсодержащих органических про дуктов гидроформилирования от алкил формиатов путем разложения алкилфор миатов, процесс проводят в присутст вии аминов, выбранных из группы аммиак , монометиламин, диметиламин, дибутиламин, анилин, при молярном соотношении амкна и алкилформиата (1,2-5,0):1 при температуре 18isoc. В результате обработки алкилформиаты превращаются в соответствующие спирты, а амины - в соответствующие амиды муравьиной кислоты, (формамид или N-замещенные формамиды). Формамиды находят широкое использование в химической промьшшенности, они могут быть легко вьделены из реакционной смеси известными способами, Например ректификацией (поскольку не дают азеотропов с аль дегидами и спиртами), экстракцией водой (вследствие хорошей растворимости в воде). Преимуществом предла гаемого способа является л-акже обра зование соответствующего спирта из эфира муравьиной кислоты с 100%-ной селективностью. Это особенно важно в случаях, когда алкилформиаты являются побочными продуктами процессов, снижающими выход целевых продуктов. Для процесса гидроформилирования способ позволяет полностью регенерировать целевой продукт спирт из побочного продукта - алкил формиата . В зависимости от применяемых алкилформиатов и аминов обработку про дуктов осуществляют при температуре до 150°С, во многих случаях полная очистка от формиатов достигается при комнатной температуре (примеры 2, 4, 6-8). Способ применим как к эфирам муравьиной кислоты, образо ванным из низкомолекулярных спкртов (метилового), так и высокомолеку- лярных (Cjo ) При осуществлении предлагаемого способа не образуются загрязненные сточные воды. Пример 1. В качающийся автоклав, емкостью 350 см загружают 100 см (81,6 г) смеси продуктов гидроформилирования, содержащей изо масляный альдегид (0,3 г; 0,4 вес.% И-масляный альдегид (2,4 г. 54 2,9 вес.Х); бутилформиат (1,25 г; 0,0122 г-моль 1,5 вес.%); изобутанол (5,0 г; 6,2 вес.); н -бутанол (51,75 г; 0,6981 г-моль; 63,4 вес.%) и 2-этилгексанол (20.,9 rj 25,6 вес.%), а также сжиженный путем охлаждения до диметиламин (0,72 г; 0,0159 г-моль). Соотношение диметиламина и бутилформиата (моль/моль) 1,3: 1 . Автоклав нагревают до 80 С и вьщерживают 1 ч при этой температуре. В выгруженном продукте по данным газожидкостной хроматографии и ИК-спектроскопии бутилформиат отсутствует. Степень очистки от бутилформиата полная. Продукт реакций (82,3 г) перегоняют из стеклянной колбы с дефлегматором при атмосферном давлении. Сначала отгоняют непрореагировавший (избыточный) диметиламин (Т. Жип. ), который конденсируют в ловушке, охлаждаемой льдом. При 74-118°С отгоняют фракцию масляных альдегидов и бутиловых спиртов (всего 60,3 г), при отгоняют 2-этилгексанол (20,9 г), а в кубовом продукте остается диметилформамид (0,89 г, 0,0122 г-моЛь, Т. кип. 153°С). Фракция альдегидов и спиртов содержит, изомасляный альдегид (0,3 г; 0,5 вес.%), н-масляный альдегид (2,4 г; 4,0 вес.%), изобутанол (5,0 г-, 8,3 вес.%), н-бутанол (52,65 г; 0,7103 г-моль; 87,2 вес.%). Бутилформиат на 100% превращается в н -бутанол. Пример 2. Процесс прово дят аналогично примеру 1, но обработку кислородсодержащих продуктов диметиламином проводят при в течение 4 ч. Выгруженный продукт не содержит бутилформиата. Селективность превращения бутилформиата в н-бутанол 100%. Степень очистки от бутилформиата полная. Пример 3. В качающийся автоклав емкостью 350 см загружают 100 см (83,3 г) смеси продуктов гидроформилирования, содержащей смесь альдегидов (0,83 г 1,0 вес.%), смесь спиртов (60,7 ri 0,2946 г-моль-, 72,8 вес.%), смесь эфиров, образованных из муравьиной кислоты и спиртов (алкилформиатов ), (2,5 г; 0,0107 г-моль, 3 вес.%) и смесь

спиртов (19,3 г, 23,2%), а

также диметиламин (1,45 г;

0,0321 г-моль). Соотношение диметиламина и формиатов (моль/моль)

3;1. В смесях альдегидов и спиртов

.у распределение компонентов

по числу атомов углерода, %J С

20; 1 30; С:,5 20; в смеси

спиртов 1b; С 38,

33; C,g 13.

Автоклав нагревают до и выдерживают при этой температуре в течение 0,5 ч. В выгруженном продукд-е по данным ИК-спектроскопии формиаты отсутствуют.

Продукт реакции (84,7 г) подвергают вакуумной разгонке при остаточном давлении 10 мм рт. ст. Сначала отгоняют непрореагировавпшй диметиламин, который концентрируют в ловушке, охлаждаемой углекислотой, затем отгоняют диметилформамид (0,78 г, 0,0107 г-моль) ,при 50-55С, который конденсируют в ловушке, охлаждаемой льдом, затем перегоняют альдегиДЫ и спирты (всего 63,7 г) при . В кубовом продукте остаются спирты (19,3 г, Т. кип. при 10 мм рт.ст. 184-214 0) Фракция альдегидов и спиртов содержит альдегиды (0,83 г; 1,3 вес.%), и спирты C. (62,9 г 0,3053 г-моль, 98,7%).

Апкилформиаты С С; на 100% . I превращаются в спирты C. побоч ные продукты не образуются. Степень очистки от алкилформиатов полная.

Пример 4. Процесс проводят аналогично примеру 3, но обработку кислородсодержащих соединений диметиламином проводят при 20°С в течение 5 ч. Выгруженный продукт не содержит алкилформиатов. Селективность превращения формиатов в спирты 100%. Степень очистки от алкилформиатов полная.

И р и м е р 5,0 В качаюпщйся автоклав емкостью 350 см загружают i100 см смеси, состоящей из эфиров, образованных из муравьиной кислоты и. смеси спиртов С -«,-С д (алкилформиатов С,-CJQ), (3,4 г, 0,0117 г-моль, 4 вес.%) ИcTiecH спиртов ,j (81,6 г; 0,3136 Г-МОЛЬ, 96 вес.%), а также диметилаиина .( гjj 0,0293 г-моль) Соотношение диметиламина и формиатов (моль/моль) 2,5:1. В смесях

спиртов соотношение компонентов по числу атомов углерода, %: C/,g 16; С 38i С,в 38; 33; С„ 13.

Автоклав нагревают до и вьвдерживают при этой температуре 2 ч. В выгруженном продукте по данным ИК-спектроскопии формиаты отсутствуют.

Продукт реакции (86,3 г) промывают А раза водой по 50 см. ОргаНический продукт по данным газожидкостной хроматографии представляет собой чистые спирты -in (84,7 Г-, 0,3253 г-моль) В водной фазе содержится -непрореагировавший диметиламин (0,79 г-, 0,0176 г-моль) и диметилформамид (0,855 г .0,0117 г-моль).

Алкилформиаты С 100% превращаются в спирты С,-С;,з Степень счистки от алкилформиатов полная. Пример 6. В стеклянную пробирку загружают 15 см (12,34 г) смеси, содержащей метиловый эфир муравьиной кислоты (1,24 г 0,0206 г-моль, 10 вес„%) и бутилового спирта (11,1 г; 90 вес..%), а также диметиламин (1,1 г; 0,0247 г-моль). Содержимое пробирки перемешивают. Соотношение диметиламина и метилформиата, (моль/моль) 1 ,2:1.

Смесь вьщерживают при 3 ч В выгруженном продукте по данным газожидкостной хроматографии и ИК-спектроскопии метилформиат отсутствует.

Продукт реакции (13,44 г) содержит метанол (0,66 г; 0,0206 г-моль, 4,9 вес.%), бутанол (11,1 г; 82,6 вес.%) ; диметилформамид (1,5 rv 0,0206 г-моль; 11,2 вес.%) и непрореагировавпшй (избыточный) диметиламин (0,18 г , 0,0041 г-моль 1,3 вес.%).

Метилформиат на 100% превращается в метанол. Степень очистки от метилформиата полная.

Пример 7. В стеклянную пробирку загружают 15 см (12,11 г) смеси, содержащей децилформиат (1,21 г; 0,0065 г-моль; 10 весЛ) и пропиловый спирт (10,9 г; 90 вес.%), а также водный раствор диметиламина (2,29 г с содержанием диметиламина 33 вес.% , или 0,756 г 0,0168 г-моль). Содержимое пробирки перемешивают. Соотношение диметиламин идецилформиата, моль/моль 2,6:1 . Смесь вьщерживают при 20°С 5 ч. После обработки в продукте не обнаружено содержания децилформиата (по данным газожидкостной хроматогра,фии и ИК-спектроскопии). Продукт реакции (14,40 г) содержит дециловый спирт (1,03 г; i0,0065 г-моль, 7,1 вес.%), диметилф мамид (0,475 г-, 0,0065 г-моль-; 3,3 вес.%), непрореагировавший.диметиламин (0,46 г, 0,0103 г моль, 3,2 вес.%), пропиловый спирт (10,9 75,7 вес.%) и воду ( 1,5 г 10,7 вес.%), Децилформиат на 100% превращаетс в дег ловый спирт. Степень очистки от децилформиата полная. Пример 8. В стеклянную пр бирку загружают 15 см (12,16 г) смеси, содержащей эфир 2-этилгексанола и муравьиной кислоты, (1,22 г; 0,0077 г-моль; 10 вес.%) и пропиловый спирт (10,94 г; 90 вес.%), а та же водный раствор диметиламина (1,79 г с содержанием диметиламина 33 вес.% или 0,59 г; 0,01309 г-моль Содержимое пробирки перемешивают. Соотношение диметиламина и формиата (моль/моль) 1,7:1. Смесь вьздержи вают при 20 С 5 ч. После обработки в продукте не обнаружен формиат (по данным газожидкостной xpoMatorp фии и ИК-спектроскопии). Продукт реакции (13,94 г) содержит 2-этилгексанол (1,00 г, 0,0077 г-моль,7,17 вес.%), диметил формамид (0,56 г 0,0077 г-мольi 4,02 вес.%), непрореагировавший диметиламин (0,24 г-, 0,0054 г-моль 1,72 вес.%), пропиловый спирт (10,94 rj 78,48 вес.%) и воду ( 8,61 вес.%). Формиат 2-этилгексанола на 100% превращается в 2-этилгексанол. Степень очистки от формиата полная. Пример 9«В стеклянную колбу загружают 35 см (28,78 г) смеси, содержащей бутиловый эфир муравьиной кирлоты (1,00 гJ 0,0098 г-моль-, 3,47 вес.%), дециловый спирт (23,98 г; 83,32 вес.%) и дибутиламин (3,80 rj 0,0294 г-мол 13,20 вес.%). Соотношение дибутиламин а и бутилформиата (моль/моль) 3:1. Смесь нагревают 3 ч. при . В выгруженном продукте не обнаруже но содержания бутилформиата (по да ным газожидкостной хроматографии и ИК-спектроскопии). Продукт реакции (28,78 г) соде жит бутиловый спирт (0,73 г 0,0098 г-моль; 2,54 вес.%), избыточный дибутиламин (2,53 г; 0,Л196 г-моль; 8,79 вес.%), дибутилформамид (1,54 г, 0,0098 г-моль; 5,35 вес.%) и дециловый спирт (23,98 rj 83,32 вес.%). Бутилформиат на 100% превращается в бутиловый спирт. Степень очистки от бутилформиата полная. Пример 10. В металлический микрореактор, снабженный перемешиванж1им устройством, загружают 20 см (18,33 г) смеси, состоящей из бутилового эфира муравьиной кислоты (1,96 г; 0,0192 г-моль, 10,7 вес.%), смеси спиртов С -С (7,82 г; 42,7 вес.%) и анилина (8,55 г; 0,0918 г-моль-, 46,64 вес.%). Соотношение анилина и бутилформиата (моль/моль) 4,8:1. Смесь вьщерживают 4 ч при 150°С. В выгрзпкенном продукте не обнаружено содержания бутилформиата (по данным газожидкостной хроматог-, рафии и ИК-спектроскопии). Продукт реакции (18,3 г) содержит бутиловый спирт (1,42 г; 0,0192 г-моль; 7,76 вес.%), непрореагировавший (избыточный) анилин (6,76 г 0,0726 г-моль; 36,9 вес.%), спирты (7,82 Г-, 42,7 вес.%). Превращение бутилформиата в бутанол 100%. Степень очистки от бутилформиата полная. . Пример 1.1. Б металлический микрореактор, снабженный перемешивающим устройством, загружают 20 см (17,66 г) смеси, состоящей из- бутилового эфира муравьиной кислоты (2,11 г; 0,0207 г-моль 11,95 вес.%), пропиловего спирта (8,48 г; 48,02 вес.%), и 7,07 г водНого раствора аммиака (содержание аммиака 25%; или 1,77 г; jo,1038 г-моль), Соотношение аммиака и бутилформиата (моль/моль) 5:1. Смесь нагревают при 4 ч. В выгруженном продукте не обнаружено содержания бутилформиата (по данным газожидкостной хроматографии и ИК-спектроскопии). Продукт (17,6 г) содержит бутилов ый спирт (1,53 г 0,0207 г-моль.

8,69 вес.%), непрореагировавший а1«швк (1,41 г; 0,0831 г-моль 8,01 вес.%), воду (5,3 г; .30,1 вес.%) , пропиловый спирт (8,48 г; 48,2 вес.%).

Превращение бутилформиата в 6утанол составляет 100%. Степень очистки от бутилформиата полная.

Пример 12. В качахяцийся автоклав емкостью350 см загружают, 100 см (81,3 г) смеси, сост,9ящей из формиатов спиртов (алкилформиатов ) (3,04 гi 0,0130 г-моль1 3,74 вес.%), водного раствора монометиламина (5,37 г с содержанием метиламина 30 вес.% i или 1,61 г; 0,0519 г-мопь) й.пропиnosbA спирт (72,87 rj 89,65 вес.%). Соотношение метиламина и алкилформиатов (моль/моль) 4 е.;.

Автоклав выдерживают при i 2 ч. В выгруженном продукте не об- ;

наруживается (по данным ИК-спектрО скопии) содержания алкнлформиатов.

Продукт реакции (81,3 г) содержит спирты (2,68 г; 0,0130 г-моль;3,3 вес.%), диметилформамид (0,95 г; 0,0130 г-мольj 1,17 вес.%), непрореагировавший метиламин (1,2 г; 0,0389 г-моль, 1,48 вес.%), воду (3,6 г, 4,42 вес.%) и пропиловый спирт (72,87 г, 89,63 вес.%).

Превращение алкилформиатов С ь в спирты С . составляет 100%. Степень очистки от алкилформиатов полная.

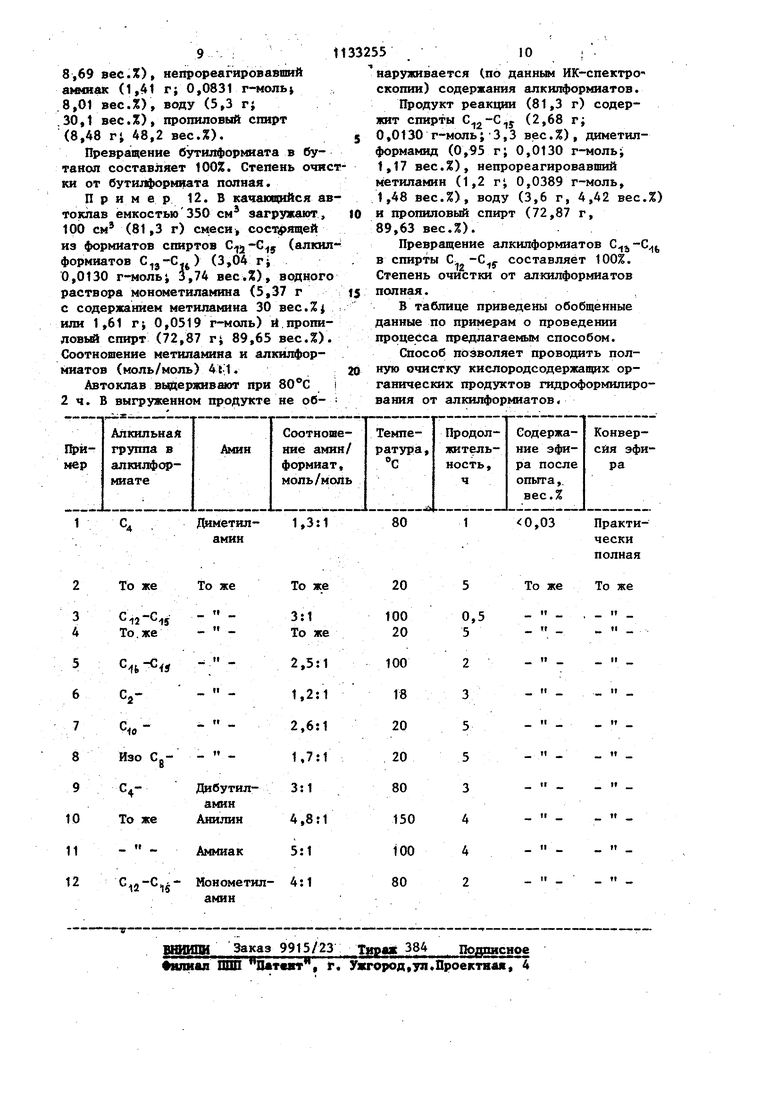

В таблице приведены обобщенные данные по примерам о проведении процесса предлагаемым способом.

Способ позволяет проводить полную очистку кислородсодержащих органических продуктов гидроформилирования от алкилформиатов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения альдегидов и спиртов гидроформилированием олефинов | 1980 |

|

SU1020420A1 |

| СПОСОБ ПЕРЕРАБОТКИ БУТАНОЛ-БУТИЛФОРМИАТНЫХ ФРАКЦИЙ | 2005 |

|

RU2284313C1 |

| СПОСОБ ОЧИСТКИ КИСЛОРОДСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ ПРОДУКТОВ ОКСОСИНТЕЗА | 1972 |

|

SU425891A1 |

| СПОСОБ ПЕРЕРАБОТКИ БУТАНОЛЬНО-БУТИЛФОРМИАТНОЙ ФРАКЦИИ | 2011 |

|

RU2454392C1 |

| Способ получения альдегидов и спиртов | 1982 |

|

SU1097593A1 |

| СПОСОБ ВЫДЕЛЕНИЯ Н-МАСЛЯНОГО АЛЬДЕГИДА | 2006 |

|

RU2310644C1 |

| СПОСОБ ВЫДЕЛЕНИЯ Н-МАСЛЯНОГО АЛЬДЕГИДА ИЗ ПРОДУКТА ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 1997 |

|

RU2130917C1 |

| КАТАЛИЗАТОР РАСЩЕПЛЕНИЯ АЛКИЛФОРМИАТОВ И СПОСОБ ИХ ПЕРЕРАБОТКИ | 2014 |

|

RU2587081C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНЫХ АЛЬДЕГИДОВ В ПРИСУТСТВИИ НЕМОДИФИЦИРОВАННОГО КОБАЛЬТОВОГО КАТАЛИЗАТОРА | 2008 |

|

RU2393145C1 |

| Способ выделения алифатических спиртов С @ из побочных продуктов гидроформилирования пропилена | 1989 |

|

SU1684272A1 |

СПОСОБ ОЧИСТКИ КИСЛОРОДСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ ПРОДУКТОВ ГИДРОФОРМИЛИРОВАНИЯ ОТ АЛКИПФОРМИАТОВ путем разложения алкилформиатов, отличающийся тем, что, с целью увеличения степени очистки, процесс проводят в присутствии аминов, выбранных из группы аммиак, монометиламин, диметиламин, дибутиламин, анилин, при молярном соотношении амина и алкилформиата

1,3:1

| О1етиламин

То же

То же

То же

Практическиполная

То же

Авторы

Даты

1985-01-07—Публикация

1983-03-14—Подача