Область техники

Данное изобретение относится к неориентированной листовой кремнистой стали. Конкретно, данное изобретение относится неориентированной листовой кремнистой стали с высокой магнитной индукцией и низкими потерями в железе, а также к способу ее изготовления. В частности, данное изобретение относится к неориентированной листовой кремнистой стали с высокой магнитной индукцией и низкими потерями в железе, которую получают без обработки нормализацией или промежуточного отжига в колпаковой печи, и которая имеет относительно низкую себестоимость; а также изобретение относится к способу получения такой стали.

Уровень техники

В последние годы, в связи с ужесточением на потребительском рынке требований в отношении высокой эффективности, энергосбережения и защиты окружающей среды, требуется, чтобы листы из неориентированной кремнистой стали, предназначенные для изготовления электродвигателей, компрессоров и материалов высокоэффективных стальных сердечников, имели превосходные электромагнитные свойства (то есть имели так называемые низкие потери в железе и высокую магнитную индукцию), и это при условии обеспечения конкурентоспособных преимуществ в отношении цены.

Обычно добавление к стали высоких содержаний Si и Al может повысить электрическое удельное сопротивление материала, тем самым снижая потери в железе для данного материала. Например, в японском патенте JP 2015515539 А содержание Si составляет от 2,5% до 4,0%, а содержание Al составляет от 0,5% до 1,5%. Таким образом, потери в железе для данного материала быстро уменьшаются по мере увеличения содержаний Si и Al; однако магнитная индукция материала быстро снижается, и вероятно возникновение нештатных ситуаций, например, разлома холоднокатаной полосы. Для повышения способности воспринимать деформацию при холодной прокатке китайский патент №CN 104399749 А раскрывает способ предотвращения образования краевых трещин и хрупкого излома стали, имеющей содержание Si 3,5% или более, способ улучшает магнитные свойства листовой кремнистой стали, в то же время предотвращая образование у стального листа краевых трещин при холодной прокатке. Однако даже в этом случае процент брака по хрупкому излому все еще составляет 0,15%, а требования к функциональному соответствию устройства в вышеупомянутом способе являются высокими. Кроме того, в китайском патенте CN 103014503А с целью получения хорошей магнитной индукции материала к стали добавляли от 0,20% до 0,45% (Sn+Cu), и морфологию текстуры материала улучшали за счет сегрегации по границам зерен, таким образом получая хорошую магнитную индукцию. Однако Sn и Cu являются дорогими металлами, которые существенно увеличивают себестоимость материала, а Cu может вызвать дефекты качества поверхности полосы.

В японском патенте № H10-25554 магнитную индукцию материала повышают путем увеличения отношения Al/(Si+Al), при условии, что общее количество Si и Al остается неизменным. Однако, поскольку содержание Al увеличивается, а содержание Si уменьшается, параметр потерь в железе материала ухудшается и снижаются механические свойства материала.

В настоящее время эффективным способом улучшения параметров потерь в железе и магнитной индукции материала является обработка нормализацией, или промежуточный отжиг в колпаковой печи; этот способ широко используют при производстве высокоэффективных, высококачественных неориентированных листов кремнистой стали, способ эффективно снижает потери в железе для материала и значительно увеличивает его магнитную индукцию. Однако способ вводит новое производственное оборудование, что значительно повышает себестоимость и увеличивает время изготовления и цикл поставки материала, тем самым доставляя новые трудности в сфере производства для технического руководства и служб контроля качества.

Таким образом, специалисты начинают следующие исследования: в случае, когда химический состав является относительно постоянным, к стали добавляют элементы, обладающие сильными раскисляющими и десульфирующими свойствами, такие как редкоземельные элементы или сплавы кальция, чтобы эффективно удалить или уменьшить неметаллические включения, тем самым улучшая электромагнитные свойства материала за счет повышения чистоты стали; или же высококачественную неориентированную электротехническую сталь с высокой магнитной индукцией можно также получить грубой прокаткой с большим обжатием, а также грубой прокаткой и сматыванием при высокой температуре; неориентированную кремнистую сталь с высокой магнитной индукцией можно также получить с использованием функции рихтования горячими валками и обработки нормализационным отжигом.

Краткое описание изобретения

Целью данного изобретения является обеспечить неориентированную листовую кремнистую сталь с высокой магнитной индукцией и низкими потерями в железе, а также способ ее изготовления. Неориентированная листовая кремнистая сталь обладает высокой магнитной индукцией и низкими потерями в железе, и при этом в ее химический состав не входят благородные металлы. Кроме того, процесс изготовления неориентированной листовой кремнистой стали не требует обработки нормализацией или промежуточного отжига в колпаковой печи и имеет относительно низкую себестоимость и стабильную технологию производства.

Для достижения вышеупомянутой цели данное изобретение предлагает следующее.

Неориентированная листовая кремнистая сталь с высокой магнитной индукцией и низкими потерями в железе, химический состав которой (в массовых процентах) является следующим: С≤0,005%, Si: 0,1%~1,6%, Mn: 0,1%~0,5%, Р≤0,2%, S≤0,004%, Al≤0,003%, N≤0,005%, Nb≤0,004%, V≤0,004% и Ti≤0,003%, остальное составляют Fe и неизбежные примеси; при этом одновременно содержание вышеприведенных элементов удовлетворяет следующим соотношениям: 120≤[Mn]/[S]≤160, and [Nb]/93+[V]/51+[Ti]/48+[Al]/27≤[C]/12+[N]/14.

Предпочтительно, в вышеприведенном химическом составе 120≤[Mn]/[S]≤140.

Кроме того, неориентированная листовая кремнистая сталь обладает следующими электромагнитными свойствами:

если содержание Si составляет 0,01%≤Si≤0,30%, что соответствует стали марки A, магнитная индукция В50≥1,76 Тл, потери в железе P15/50≤7,00 Вт/кг;

если содержание Si составляет 0,3%≤Si≤0,80%, что соответствует стали марки B, магнитная индукция В50≥1,75 Тл, потери в железе P15/50≤6,00 Вт/кг;

если содержание Si составляет 0,8%≤Si≤1,20%, что соответствует стали марки C, магнитная индукция B50≥1,72 Тл, потери в железе P15/50≤4,00 Вт/кг;

если содержание Si составляет 1,2%≤Si≤1,60%, что соответствует стали марки D, магнитная индукция составляет B50≥1,70 Тл, потери в железе P15/50≤4,00 Вт/кг. Что касается состава стали по данному изобретению.

С: С сильно замедляет рост зерен конечного продукта и легко образует мелкие осадки в сочетании с Nb, V, Ti и т.д., тем самым вызывая увеличение потерь и приводя к магнитному старению. Следовательно, необходимо строго регулировать содержание С на 0,005% или менее.

Si: Si может увеличивать электрическое удельное сопротивление основы и эффективно снижать потери в железе для стали. Если содержание Si составляет более 1,6%, магнитная индукция стали заметно снижается, а если оно менее 0,1%, невозможно существенно снизить потери в железе. Таким образом, в данном изобретении содержание Si регулируют в диапазоне от 0,1% до 1,6%.

Mn: Mn соединяется с S с образованием MnS, который эффективно уменьшает негативное воздействие на магнитные свойства и улучшает состояние поверхности электротехнической стали, а также уменьшает горячеломкость. Таким образом, необходимо добавлять Mn в количестве 0,1% или более. Однако содержание Mn выше 0,5% легко разрушает рекристаллизационную текстуру и существенно увеличивает себестоимость стали. Следовательно, содержание Mn по данному изобретению регулируют в диапазоне от 0,1% до 0,5%.

Р: если содержание Р составляет более 0,2%, может возникнуть явление хладоломкости, что снижает технологичность холодной прокатки. Таким образом, содержание Р по данному изобретению регулируют на уровне 0,2% или менее.

S: если содержание S составляет более 0,004%, в значительной степени увеличивается количество осажденных веществ, например, MnS, что сильно замедляет рост зерен и пагубно влияет на магнитные свойства стали. Таким образом, содержание S по данному изобретению регулируют на уровне 0,004% или менее.

Al: Al является элементом, который увеличивает сопротивление; его используют для глубокого раскисления электротехнической стали. Если содержание Al составляет более 0,003%, разливка при непрерывном литье затруднена, а магнитная индукция существенно снижается. Таким образом, содержание Al по данному изобретению регулируют на уровне 0,003% или менее.

N: если содержание N составляет более 0,005%, значительно увеличивается количество осадков, которые N образует с Nb, V, Ti, Al и т.д., что сильно замедляет рост зерен и пагубно влияет на магнитные свойства стали. Таким образом, содержание N по данному изобретению регулируют на уровне 0,005% или менее.

Nb: Если содержание Nb составляет более 0,004%, существенно увеличивается содержание включений из соединений С и N с Nb, что сильно замедляет рост зерен и пагубно влияет на магнитные свойства стали. Таким образом, содержание Nb по данному изобретению регулируют на уровне 0,004% или менее.

V: Если содержание V составляет более 0,004%, существенно увеличивается содержание включений из соединений С и N с V, что сильно замедляет рост зерен и пагубно влияет на магнитные свойства стали. Таким образом, содержание V по данному изобретению регулируют на уровне 0,004% или менее.

Ti: Если содержание Ti составляет более 0,003%, существенно увеличивается содержание включений из соединений С и N с Ti, что сильно замедляет рост зерен и пагубно влияет на магнитные свойства стали. Таким образом, содержание Ti по данному изобретению регулируют на уровне 0,003% или менее.

Способ изготовления неориентированной листовой кремнистой стали с высокой магнитной индукцией и низкими потерями в железе по данному изобретению включает следующие стадии:

1) Плавление и разливка

Проведение процессов конвертерной плавки, рафинирования циркуляционным вакуумированием и непрерывной разливки на основе вышеупомянутого химического состава, с получением литого сляба; при этом в процессе непрерывной разливки скорость охлаждения в процессе охлаждения, в котором температуру поверхности сляба снижают от 1100°С до 700°С, регулируя скорость в диапазоне от 2,5°С/мин до 20°С/мин;

2) Нагревание

Нагревание литого сляба в нагревательной печи, при этом температуру загрузки литого сляба регулируют на уровне 600°С или менее;

3) После горячей прокатки, декапирования, холодной прокатки, окончательного отжига и нанесения покрытия получают конечную неориентированную листовую кремнистую сталь.

Предпочтительно температура загрузки литого сляба на стадии 2) составляет 300°С или менее.

Кроме того, неориентированная листовая кремнистая сталь, полученная в данном изобретении, имеет следующие электромагнитные свойства:

если содержание Si составляет 0,01%≤Si≤0,30%, что соответствует стали марки A, то магнитная индукция равна B50≥1,76 Тл, а потери в железе Р15/50≤7,00 Вт/кг;

если содержание Si составляет 0,3%≤Si≤0,80%, что соответствует стали марки B, то магнитная индукция равна B50≥1,75 Тл, а потери в железе Р15/50≤6,00 Вт/кг;

если содержание Si составляет 0,8%≤Si≤1,20%, что соответствует стали марки C, то магнитная индукция равна В50≥1,72 Тл, а потери в железе Р15/50≤4,00 Вт/кг;

если содержание Si составляет 1,2%≤Si≤1,60%, что соответствует стали марки D, то магнитная индукция равна B50≥1,70 Тл, а потери в железе Р15/50≤4,00 Вт/кг;

Усовершенствования, которые вносит данное изобретение, являются следующими: получают более приемлемые химические составы и, следовательно, значительно замедляют осаждение и рост включений MnS и карбидов и нитридов Nb, V, Ti и Al, которые оказывают вредное воздействие на электромагнитные свойства окончательно полученного материала. Подробности являются следующими.

В ходе процесса разливки температура жидкой стали постепенно снижается, и «концентрация продукта [Mn][S]» на фронте кристаллизации постепенно увеличивается из-за сегрегации элементов Mn и S и достигает или превышает ее равновесную концентрацию; а затем начинают осаждаться включения MnS. Включения MnS оказывают значительное влияние на электромагнитные свойства конечных материалов из-за их малого размера и большого количества. В уровне техники для того, чтобы в как можно большей степени устранить побочные эффекты MnS, добавляют сильные раскисляющие элементы или десульфирующие элементы, такие как редкоземельные элементы и кальций. Вместо мелких включений MnS образуются крупные частицы сульфида редкоземельного элемента или сульфида кальция из-за значительно более высокой способности редкоземельных элементов или кальция соединяться с серой, по сравнению с Mn; и всплывшие частицы удаляют, используя подъемную силу жидкой стали. Однако это в значительной степени увеличивает себестоимость получения стали, а включения редкоземельных элементов или кальция с большим размером частиц легко могут забивать сопло, что приводит к прерыванию разливки и наличию дефектов в стали.

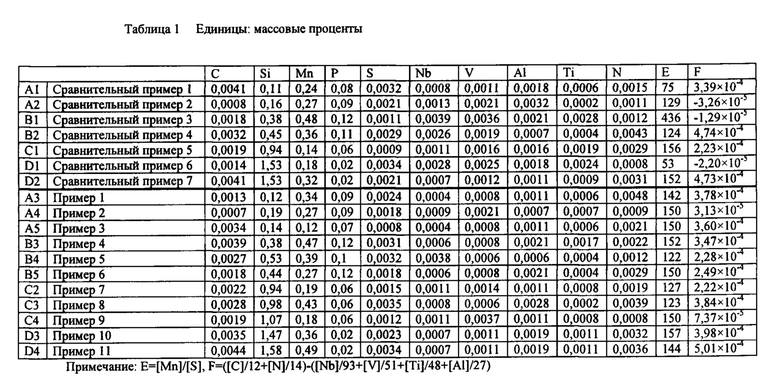

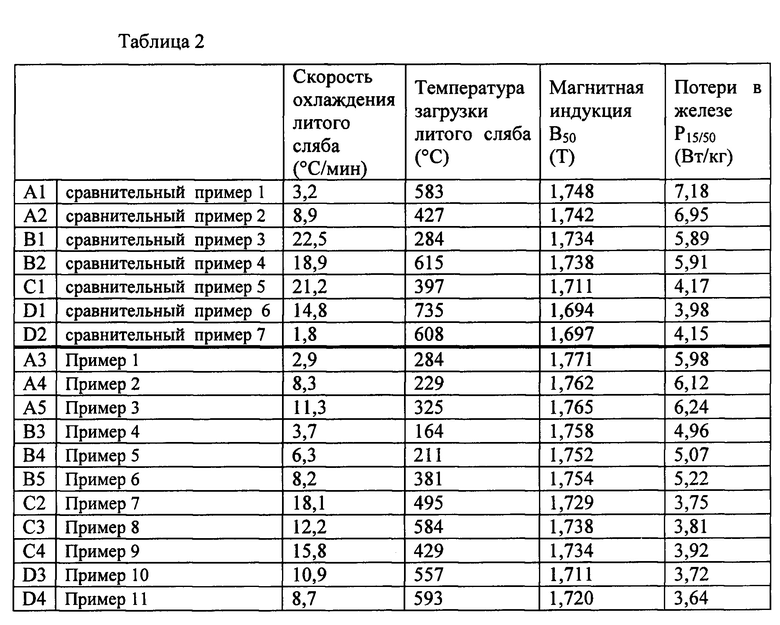

В данном изобретении динамично регулируют количество добавляемого Mn исходя из содержания S. Фиг. 1 изображает зависимость между [Mn]/[S] и магнитной индукцией В50. Как можно видеть из Фиг. 1, по мере роста [Mn]/[S] магнитная индукция В50 сначала возрастает, а затем резко уменьшается. Если величина Mn/S находится между 120 и 160, магнитная индукция В50 является оптимальной. В данном изобретении величину [Mn]/[S] регулируют между 120 и 160, чтобы обеспечить осаждение включений MnS как можно раньше на начальной стадии кристаллизации жидкой стали, которая может обеспечить условия по температуре и времени для последующего достаточного роста включений MnS. Влияние включений MnS величиной 0,5 мкм или более на электромагнитные свойства конечного материала существенно ослабевает. В то же время данное изобретение также жестко ограничивает температуру сляба перед загрузкой литого сляба в нагревательную печь, в частности, регулируя температуру загрузки литого сляба на уровне 600°С или менее, предпочтительно 300°С или менее, чтобы использовать более низкую температуру литого сляба для дополнительного содействия росту MnS в ходе процесса нагревания литого сляба. Как можно видеть из Фиг. 2, магнитная индукция В50 быстро снижается по мере увеличения температуры загрузки литого сляба. Когда температура загрузки составляет 600°С или более, магнитная индукция В50 остается на низком уровне. Таким образом, с точки зрения практического контроля за производством, температуру загрузки литого сляба поддерживают на уровне 600°С или менее, или предпочтительно на еще более низком уровне, предпочтительно 300°С или менее.

В данном изобретении включения MnS, образованные элементами Mn и S, могут достигать большего размера при регулировании вышеуказанным способом, то есть влияние включений MnS можно устранить или ослабить. Кроме того, Nb, V, Ti и Al соединяются с элементами С или N с образованием наноразмерных включений карбидов или нитридов Nb, V, Ti, Al; размер этих включений является более мелким, и они осаждаются в основном по границам зерен, что серьезно ухудшает электромагнитные свойства конечного материала. Таким образом, необходимо как можно сильнее ограничить их осаждение, то есть время осаждения должно быть отсрочено, а количество осадка должно быть снижено.

Соответственно, с одной стороны, в отношении требований к составу по данному изобретению, необходимо регулировать содержания Nb, V, Ti и Al в пределах подходящего диапазона и снижать их содержания насколько это возможно, а также контролировать соблюдение условия [Nb]/93+[V]/51+[Ti]/48+[Al]/27≤[C]/12+[N]/14; с другой стороны, в процессе рафинирования можно использовать регулирование С, Т, О и продувки кислорода, степень вакуума и другие обычные средства, для достижения ультранизкого содержания С и N. Таким образом значительно снижают концентрацию карбидов или нитридов, образованных при соединении элемента Nb, V, Ti или Al с элементами С или N, чтобы она была не выше равновесной концентрации продукта осаждения, так что существенно снижают количество карбидов или нитридов, образованных при объединении элемента Nb, V, Ti или Al с элементом С или N.

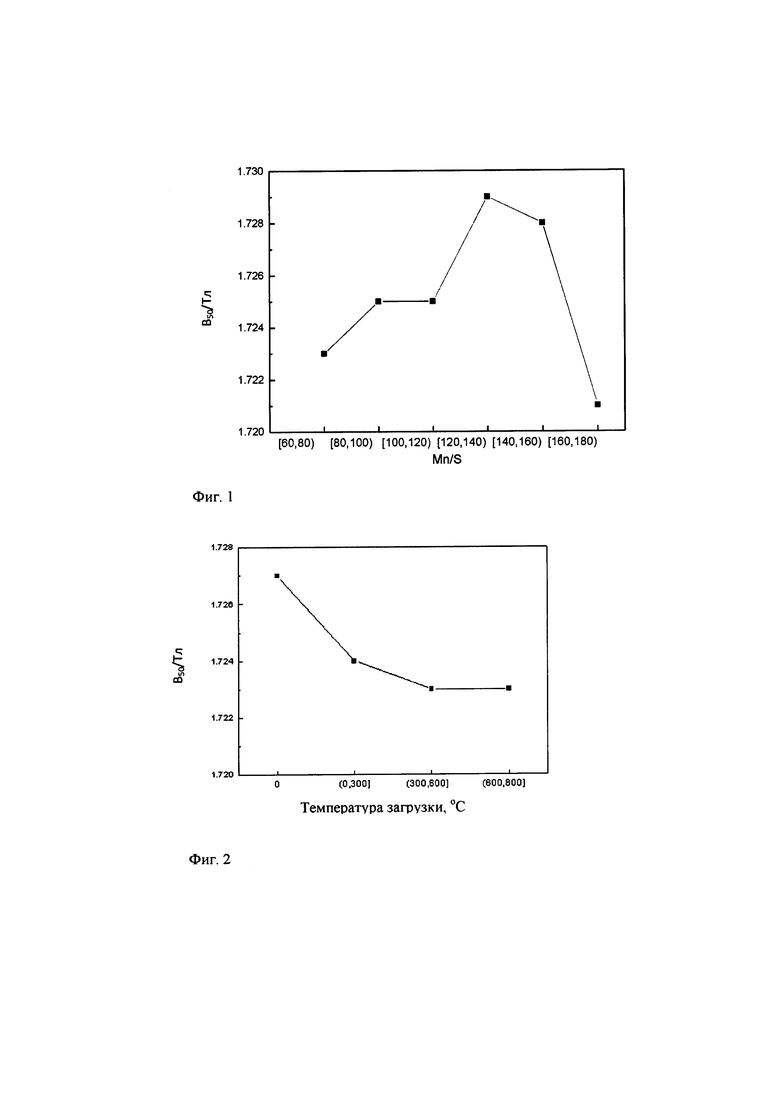

Между тем для того, чтобы как можно больше снизить образование карбида или нитрида, полученного при объединении элемента Nb, V, Ti или Al с элементом С или N, необходимо регулировать скорость охлаждения в ходе процесса охлаждения, в котором температуру поверхности литого сляба уменьшают с 1100°С до 700°С.Так как растворение и осаждение следовых элементов Nb, V, Al и Ti в аустените и феррите происходит совершенно различно, скорость охлаждения следует ограничить до 2,5~20°С/мин. Если температура близка к 1100°С, все следовые элементы - Nb, V, Al и Ti -могут быть растворены в аустените; при температуре около 800°С почти все карбиды и нитриды Nb, V, Al и Ti осаждаются; карбиды имеют самую быструю скорость осаждения при температуре около 700°С; по мере снижения температуры скорость осаждения карбидов существенно уменьшается. На основе вышеизложенного, скорость охлаждения литого сляба в данном температурном диапазоне увеличивают как можно больше, чтобы сократить время пребывания в данном температурном диапазоне. Как можно видеть из Фиг. 3, если скорость охлаждения равна 2,5°С/мин, осадки в основном представляют собой сульфидные осадки, и эти осадки имеют большой размер (≥0.5 мкм) и, таким образом, оказывают малое влияние на магнитные свойства конечного продукта.

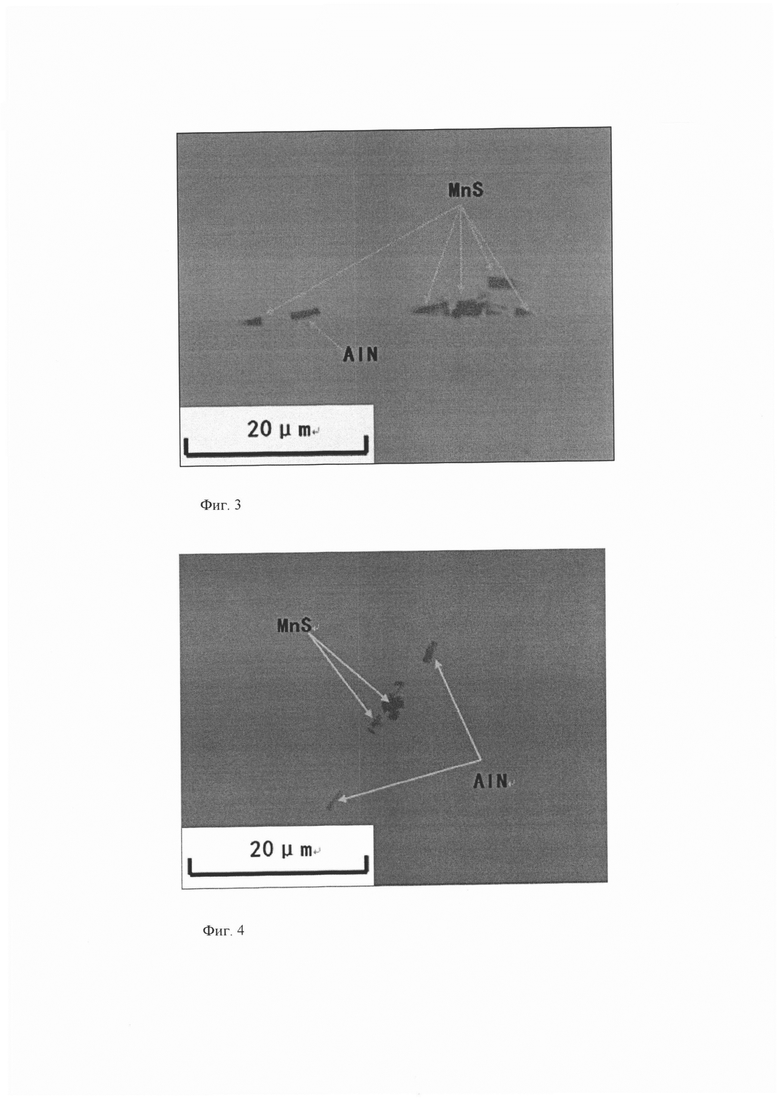

Что касается эффекта регулирования в настоящее время, избыточная скорость охлаждения требует оборудования с высокими эксплуатационными характеристиками, поэтому обычно трудно достичь скорости охлаждения выше 20°С/мин. Кроме того, скорость охлаждения, превышающая 20°С/мин, отрицательно влияет на повышение качества литого сляба. Как можно видеть из Фиг. 4, если скорость охлаждения составляет 25°С/мин, осадки в основном являются нитридными осадками, имеющими малый размер (≤0,5 мкм), и, таким образом, влияют на магнитные свойства конечного продукта. Однако если скорость охлаждения составляет менее 2,5°С/мин, скорость охлаждения литого сляба является слишком медленной, что неблагоприятно для контроля за осаждением карбидов и нитридов Nb, V, Al и Ti, и образуются более вредные включения.

Целью регулирования величины [Mn]/[S] в диапазоне 120-160 и соблюдения условия [Nb]/93+[V]/51+[Ti]/48+[Al]/27≤[C]/12+[N]/14 в химическом составе по данному изобретению является строгий контроль за сульфидами и нитридами, которые вредны для магнитных свойств. В технологической схеме производства кремнистой стали, в процессе непрерывной разливки, скорость охлаждения в ходе процесса охлаждения, в котором температуру поверхности литого сляба снижают от 1100°С до 700°С, регулируют на уровне 2.5-20°С/мин; а температуру загрузки при нагревании литого сляба регулируют на уровне 600°С или менее, что основано на металлургическом принципе и оптимизировано «механизмом образования» осадка, а не обычным «механизмом регулирования». Преимущества данного изобретения

В данном изобретении оптимизируют химический состав и получают соответствующее отношение Mn/S путем регулирования содержаний марганца и серы. После плавки содержания Nb, V, Ti и Al регулируют и приводят их в соответствие с требованиями по составу. В процессе разливки регулируют скорость охлаждения в ходе процесса охлаждения, в котором температуру поверхности литого сляба снижают от 1100°С до 700°С под контролем. После разливки жидкой стали температуру загрузки литого сляба регулируют с помощью способа регулирования температуры. Полученная неориентированная листовая кремнистая сталь обладает высокой магнитной индукцией и низкими потерями в железе. Данное изобретение эффективно обеспечивает стабильное производство неориентированной листовой кремнистой стали с высокой магнитной индукцией и низкими потерями в железе.

Способ изготовления по данному изобретению не требует обработки нормализацией или промежуточного отжига в колпаковой печи, и его отличительными особенностями являются низкие затраты, легкость в обслуживании, легкость осуществления и простота производства. В то же время предлагаемый способ изготовления является стабильным, а полученная конечная листовая кремнистая сталь обладает превосходными электромагнитными характеристиками.

Краткое описание чертежей

Фиг. 1 изображает зависимость между [Mn]/[S] и магнитной индукцией В50 в данном изобретении.

Фиг. 2 изображает зависимость между температурой загрузки литого сляба и магнитной индукцией В50 по данному изобретению.

Фиг. 3 представляет собой график, показывающий тип и размер осадков при регулировании скорости охлаждения в ходе процесса охлаждения, в котором температуру поверхности литого сляба снижают с 1100°С до 700°С, контролируя скорость на уровне 2,5°С/мин.

Фиг. 4 представляет собой график, показывающий тип и размер осадков при регулировании скорости охлаждения в ходе процесса охлаждения, в котором температуру поверхности литого сляба снижают с 1100°С до 700°С, контролируя скорость на уровне 25°С/мин.

Подробное описание изобретения

Данное изобретение будет дополнительно проиллюстрировано следующими примерами.

В таблице 1 показаны составы листовой кремнистой стали в соответствии с примерами и сравнительными примерами по данному изобретению. В таблице 2 показаны характеристики процесса и электромагнитные свойства материалов из примеров и сравнительных примеров.

Примеры

Расплавленный чугун и лом стали дозируют в соответствии с соотношениями для химических составов, приведенными в таблице 1. После расплавления в 300-тонном конвертере проводят обезуглероживание, раскисление и сплавление посредством циркуляционного вакуумирования; содержание Mn в динамическом режиме регулируют в соответствии с содержанием S в стали для получения оптимального отношения [Mn]/[S], а содержания С, N, Nb, V, Ti и Al регулируют так, чтобы удовлетворить требования по составу; после того, как жидкую сталь разливают методом непрерывной разливки, получают литой сляб толщиной от 170 мм до 250 мм и шириной от 800 мм до 1400 мм; после литья скорость охлаждения в процессе охлаждения, при котором температуру поверхности литого сляба снижают от 1100°С до 700°С, регулируя на уровне 2,5-20°С/мин; затем, посредством способа регулирования температуры, регулируют температуру загрузки литого сляба до уровня 600°С или меньше, предпочтительно 300°С или меньше; затем литой сляб последовательно подвергают горячей прокатке, декапированию, холодной прокатке, отжигу и нанесению покрытия, с получением конечного продукта. Параметры процесса и электромагнитные свойства приведены в Таблице 2.

Пояснения к таблице 1 и таблице 2

В таблице 1 содержание Si находится в диапазоне от 0,1% до 1,6%. В зависимости от содержания Si сталь можно разделить на четыре типа: с содержанием Si от 0,11% до 0,30%; с содержанием Si от 0,30% до 0,80% (не включает 0,30%); с содержанием Si от 0,80% до 1,20% (не включает 0,80%); с содержанием Si от 1,20% до 1,60% (не включает 1,20%), которые обозначенные как марка А, марка В, марка С и марка D, соответственно. Стали одной и той же марки, имеющие различное содержание Si, обладают однотипными магнитными свойствами.

В данном изобретении все стали марки А (примеры 1-3) удовлетворяют электромагнитным свойствам с магнитной индукцией В50≥1,76 Тл и потерями в железе Р15/50≤6,50 Вт/кг; все стали марки В (примеры 4-6) удовлетворяют электромагнитным свойствам с магнитной индукцией В50≥1,75 Тл и потерями в железе P15/50≤5,40 Вт/кг; все стали марки С (примеры 7-9) удовлетворяют электромагнитным свойствам с магнитной индукцией В50≥1,72 Тл и потерями в железе P15/50≤4,00 Вт/кг; все стали марки D (примеры 10-11) удовлетворяют электромагнитным свойствам с магнитной индукцией В50≥1,70Тл и потерями в железе Р15/50≤3,80 Вт/кг.

В сравнительном примере 1 [Mn]/[S] меньше, чем контрольное требование 120. В сравнительном примере 2 ([C]/12+[N]/14)-([Nb]/93+[V]/51+[Ti]/48+[Al]/27) меньше 0. В сравнительном примере 3 ни [Mn]/[S], ни ([C]/12+[N]/14)-([Nb]/93+[V]/51+[Ti]/48+[Al]/27) не удовлетворяют контрольным требованиям. В сравнительном примере 4 температура загрузки сляба составляет выше 600°С. В сравнительном примере 5 скорость охлаждения литого сляба составляет более 20°С/мин. В сравнительном примере 6 [Mn]/[S], ([C]/12+[N]/14)-([Nb]/93+[V]/51+[Ti]/48+[Al]/27) и температура загрузки литого сляба не удовлетворяют контрольным требованиям. В сравнительном примере 7 скорость охлаждения литого сляба составляет ниже 2,5°С/мин, а температура загрузки литого сляба составляет выше 600°С. Другими словами, если хотя бы одно условие не удовлетворяет технологическим требованиям по данному изобретению, электромагнитные свойства соответствующей стали не являются удовлетворительными.

Можно видеть, что для одной и той же марки стали неориентированная листовая кремнистая сталь по изобретению обладает более высокой магнитной индукцией и более низкими потерями в железе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКОНОМИЧНЫЙ ЛИСТ ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОЧЕНЬ НИЗКИМ СОДЕРЖАНИЕМ АЛЮМИНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2806222C1 |

| НЕТЕКСТУРИРОВАННАЯ КРЕМНИСТАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2590741C9 |

| ЛИСТ ИЗ CU-СОДЕРЖАЩЕЙ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2790231C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2011 |

|

RU2527827C2 |

| НЕТЕКСТУРИРОВАННАЯ КРЕМНИСТАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2590405C2 |

| ЛИСТ ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2792272C1 |

| ЛИСТ ИЗ НЕТЕКСТУРИРОВАННОЙ СТАЛИ С СООТВЕТСТВУЮЩИМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2840327C2 |

| ТЕКСТУРИРОВАННАЯ КРЕМНИСТАЯ СТАЛЬ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2594543C1 |

| ЛИСТ ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ МАРКИ 600 МПа И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2789644C1 |

| ЛИСТОВАЯ НЕОРИЕНТИРОВАННАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАЛЬ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2015 |

|

RU2682727C2 |

Изобретение относится к области металлургии, а именно к неориентированной листовой кремнистой стали, используемой в качестве материала для стальных сердечников электродвигателей, компрессоров и т.д. Сталь имеет следующий химический состав, мас.%: C ≤ 0,005, Si 0,1-1,6, Mn 0,1-0,5, P ≤ 0,2, S ≤ 0,004, Al ≤ 0,003, N ≤ 0,005, Nb ≤ 0,004, V ≤ 0,004 и Ti ≤ 0,003, остальное составляют Fe и неизбежные примеси. Содержания элементов стали удовлетворяет следующим соотношениям: 120≤[Mn]/[S]≤160 и [Nb]/93+[V]/51+[Ti]/48+[Al]/27 ≤ [C]/12+[N]/14. Обеспечивается высокая магнитная индукция B50, составляющая ≥1,70 Tл, и низкие потери в железе P15/50, составляющие ≤7,00 Вт/кг. 2 н. и 4 з.п. ф-лы, 4 ил., 2 табл.

1. Неориентированная листовая кремнистая сталь, обладающая магнитной индукцией B50≥1,70 Tл и потерями в железе P15/50≤7,00 Вт/кг, которая имеет следующий химический состав, в мас.%: C ≤ 0,005, Si 0,1-1,6, Mn 0,1-0,5, P ≤ 0,2, S ≤ 0,004, Al ≤ 0,003, N ≤ 0,005, Nb ≤ 0,004, V ≤ 0,004 и Ti ≤ 0,003, остальное составляют Fe и неизбежные примеси; при этом одновременно содержание вышеприведенных элементов удовлетворяет следующим соотношениям: 120≤[Mn]/[S]≤160 и [Nb]/93+[V]/51+[Ti]/48+[Al]/27 ≤ [C]/12+[N]/14.

2. Неориентированная листовая кремнистая сталь с высокой магнитной индукцией и низкими потерями в железе по п. 1, химический состав которой удовлетворяет условию: 120≤[Mn]/[S]≤140.

3. Неориентированная листовая кремнистая сталь с высокой магнитной индукцией и низкими потерями в железе по п. 1 или 2, обладающая следующими электромагнитными свойствами:

если содержание Si составляет 0,1%≤Si≤0,30%, неориентированная листовая кремнистая сталь имеет магнитную индукцию B50≥1,76Tл и потери в железе P15/50≤7,00 Вт/кг;

если содержание Si составляет 0,3%<Si≤0,80%, неориентированная листовая кремнистая сталь имеет магнитную индукцию B50≥1,75Tл и потери в железе P15/50≤6,00 Вт/кг;

если содержание Si составляет 0,8%<Si≤1,20%, неориентированная листовая кремнистая сталь имеет магнитную индукцию B50≥1,72Tл и потери в железе P15/50≤4,00 Вт/кг;

если содержание Si составляет 1,2%<Si≤1,60%, неориентированная листовая кремнистая сталь имеет магнитную индукцию B50≥1,70Tл и потери в железе P15/50≤4,00 Вт/кг.

4. Способ изготовления неориентированной листовой кремнистой стали, обладающей магнитной индукцией B50≥1,70Tл и потерями в железе P15/50≤7,00 Вт/кг по любому из пп. 1-3, включающий следующие стадии:

1) плавление и разливка:

проведение процессов плавления, рафинирования и непрерывной разливки, исходя из химического состава по п. 1 или 2 для формирования литого сляба, при этом в процессе непрерывной разливки скорость охлаждения при охлаждении, в котором температуру поверхности литого сляба снижают от 1100°С до 700°С, регулируют в диапазоне от 2,5°С/мин до 20°С/мин;

2) нагревание:

нагревание литого сляба в нагревательной печи, где температуру загрузки литого сляба регулируют до уровня 600°С или менее;

3) после горячей прокатки, декапирования, холодной прокатки, окончательного отжига и нанесения покрытия получают конечную неориентированную листовую кремнистую сталь.

5. Способ изготовления неориентированной листовой кремнистой стали с высокой магнитной индукцией и низкими потерями в железе по п. 4, в котором температура загрузки литого сляба на стадии 2) составляет 300°С или менее.

6. Способ изготовления неориентированной листовой кремнистой стали с высокой магнитной индукцией и низкими потерями в железе по п. 4 или 5, где неориентированная листовая кремнистая сталь имеет следующие электромагнитные свойства:

если содержание Si составляет 0,1%≤Si≤0,30%, полученная неориентированная листовая кремнистая сталь имеет магнитную индукцию B50≥1,76Tл и потери в железе P15/50≤7,00 Вт/кг;

если содержание Si составляет 0,3%<Si≤0,80%, полученная неориентированная листовая кремнистая сталь имеет магнитную индукцию B50≥1,75Tл и потери в железе P15/50≤6,00 Вт/кг;

если содержание Si составляет 0,8%<Si≤1,20%, полученная неориентированная листовая кремнистая сталь имеет магнитную индукцию B50≥1,72Tл и потери в железе P15/50≤4,00 Вт/кг;

если содержание Si составляет 1,20%<Si≤1,60%, полученная неориентированная листовая кремнистая сталь имеет магнитную индукцию B50≥1,70Tл и потери в железе P15/50≤4,00 Вт/кг.

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2534638C1 |

| EP 2832888 A1, 04.02.2015 | |||

| СПОСОБ ПРОИЗВОДСТВА НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2011 |

|

RU2527827C2 |

| ЛИСТ ВЫСОКОПРОЧНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2398894C1 |

Авторы

Даты

2019-12-18—Публикация

2017-05-22—Подача