Изобретение относится к машиностроению, а именно к способам изготовления деталей для механизмов межосевых и колесных дифференциалов транспортных средств.

Известен способ изготовления изделия с отростком, включающий предварительное формообразование отростка путем его выдавливания и окончательное формообразование (см. а.с. СССР 1738457 МКИ 5 B 21 J 13/02).

Ближайшим аналогом по совокупности существенных признаков принят способ облойной штамповки поковок с боковыми отростками, преимущественно крестовин, заключающийся в формировании детали в форме ступицы с отростками методом горячей штамповки (см. а. с. СССР 841774 МКИ 3 B 21 K 1/76, B 21 J 5/02). Принят за прототип.

Недостатком известного способа являются значительные энергетические и материальные затраты и дорогостоящее прессовое оборудование и оснастка.

Была поставлена задача сократить расходы энергоносителей и материалов при изготовлении детали с отростками, не снижая ее качества.

Поставленная задача достигается тем, что в известном способе облойной штамповки поковок с боковыми отростками, заключающемся в формировании детали в виде ступицы с отростками и последующей ее механической обработке, заготовку ступицы изготавливают из толстостенной трубы, в которой выполняют сквозные и расположенные на наружной поверхности перпендикулярно осям упомянутых отверстий лыски, после чего изготавливают заготовки отростков путем резки прутков и выполнения на одном конце каждого отростка участка с меньшим поперечным сечением, а формирование детали в виде ступицы с отростками производят путем запрессовки упомянутых участков заготовок отростков с меньшим поперечным сечением в соответствующие отверстия заготовки ступицы и сварки их с внутренней поверхностью ступицы, при этом деталь с отростками изготавливают в виде крестовины.

Благодаря тому, что заготовку ступицы изготавливают из толстостенной трубы, а заготовки отростков нарезают из прутка, значительно сокращается расход металла.

Благодаря тому, что заготовки отростков обтачивают и запрессовывают в сквозные отверстия заготовки ступицы, исключается предварительный нагрев заготовки, требуемый при изготовлении детали методом горячей штамповки, что приводит к существенной экономии энергоносителей.

Благодаря тому, что отростки после запрессовки приваривают к ступице, обеспечивается прочность соединения и качество детали.

Проведенный анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации позволил установить, что источник, характеризующийся признаками, тождественным всем существенным признакам заявляемого изобретения, не обнаружен.

Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию "новизна".

Изготовление детали с отростками, типа крестовина, предложенным способом в настоящее время не является очевидным для специалистов в данной области, так как в условиях мелкосерийного и ремонтного производства нерационально использование дорогостоящего кузнечно-прессового оборудования. Предлагаемый способ позволяет использовать универсальное оборудование, при этом качество изготавливаемых деталей соответствует техническим требованиям. Это является доказательством заявленного изобретения условию "изобретательский уровень".

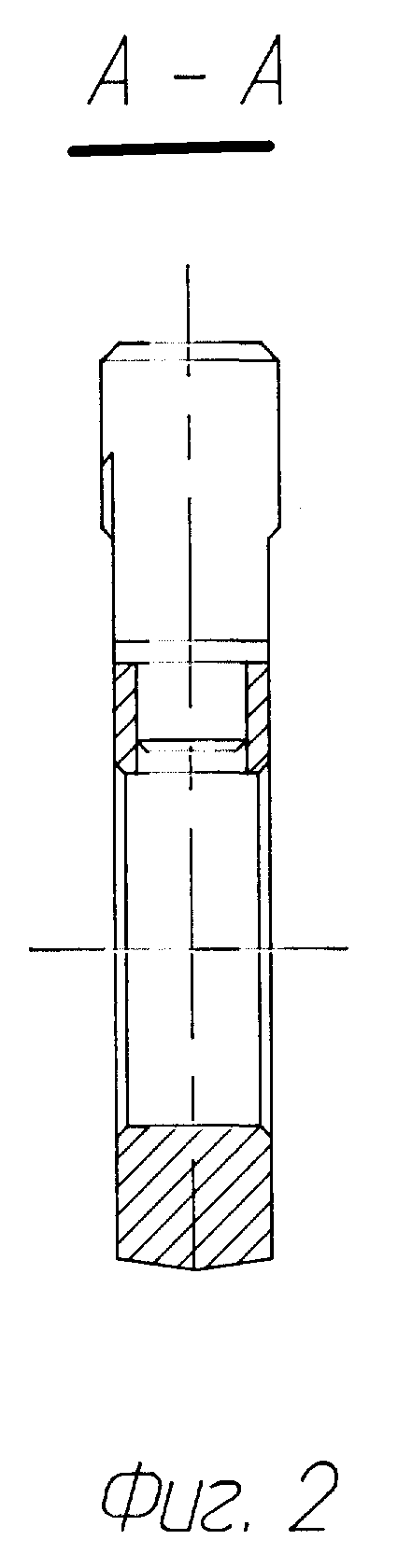

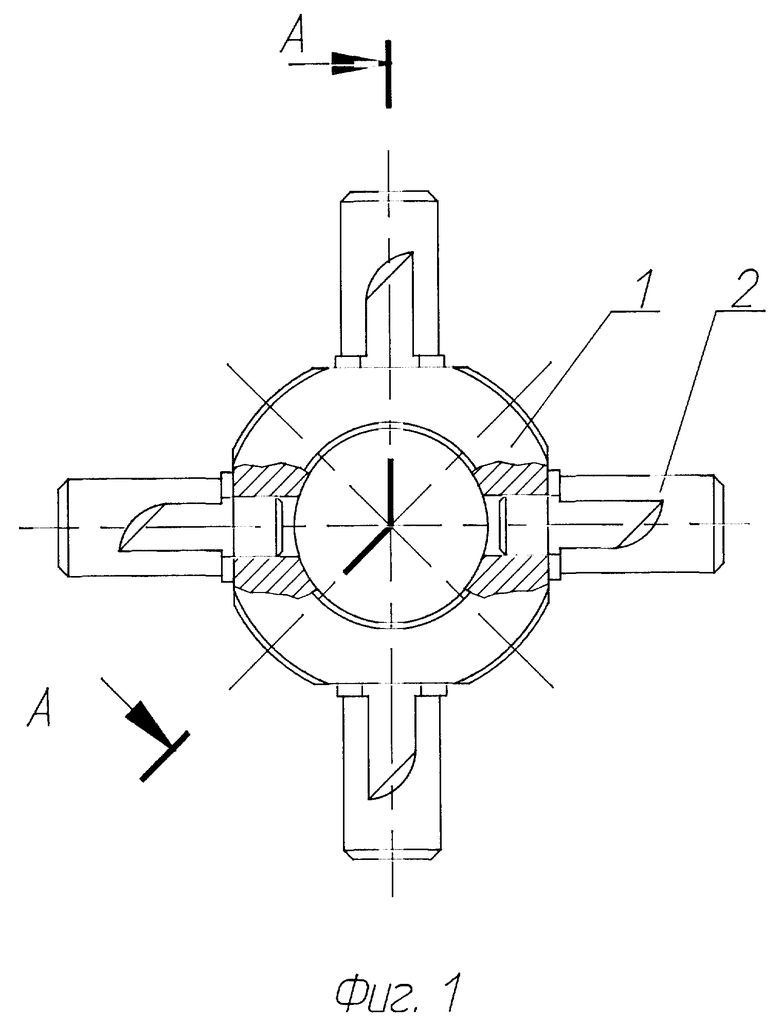

На чертежах представлено:

На фиг. 1 изображена деталь с отростками в сборе, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

Пример осуществления заявляемого способа.

Заявляемый способ был реализован в условиях мелкосерийного производства на универсальном оборудовании:

отрезной станок; токарно-винторезный станок; вертикально-фрезерный станок; пресс гидравлический; фрезерный станок с ЧПУ; шлифовальный станок.

На токарно-винторезном станке из толстостенной трубы диаметром 88 мм, толщиной 23 мм отрезали заготовку ступицы 1, расточили внутренний диаметр до размера 42,8 мм и наружный - до размера 80 мм.

На вертикально-фрезерном станке просверлили и развернули 4 соосных отверстия диаметром 14,8 мм под отростки 2. Сняли с наружной поверхности заготовки ступицы 1 четыре лыски, перпендикулярно осям отверстий, просверленным ранее.

Затем в просверленных под отростки 2 отверстиях сняли фаски. Заготовки отростков 2 получили из прутка следующим образом.

На прутке, закрепленном в токарном станке, обточили участок под запрессовку в ступицу 1 и отрезали на длину 43,4 мм.

На гидравлическом прессе запрессовали в ступицу 1 попарно диаметрально-противоположные отростки 2.

Сварочным полуавтоматом произвели сварку торцов отростков 2 с внутренней поверхностью ступицы 1.

На токарно-винторезном станке расточки внутреннее отверстие ступицы 1 до чистового размера - диаметром 45 мм.

На фрезерном станке с ЧПУ просверлили 4 центральных отверстия в отростках 2.

Затем на токарном станке последовательно обточили четыре отростка 2 до диаметра 22,4 мм.

После чего произвели цементацию ступицы 1 с отростками 2 и последующую ее закалку.

Затем на токарно-винторезном станке обточили отростки 2 до диаметра 22 мм.

Далее отшлифовали ступицу 1 с отростками 2 на толщину 20 мм на шлифовальном станке.

Таким образом в условиях мелкосерийного производства предлагаемый способ является наиболее рациональным. Он позволяет значительно сократить расходы энергоносителей и материалов, причем качество изготавливаемых деталей не снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБТЕКАТЕЛЬ | 1998 |

|

RU2149789C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ПОДВЕСА ДИНАМИЧЕСКИ НАСТРАИВАЕМОГО ГИРОСКОПА | 2011 |

|

RU2492422C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ПОДВЕСА ДИНАМИЧЕСКИ НАСТРАИВАЕМОГО ГИРОСКОПА | 2013 |

|

RU2556852C2 |

| Способ фрезерования шлицевых и шпоночных пазов на внутренней поверхности втулки с использованием токарного станка | 2018 |

|

RU2677451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ПОДВЕСА ДИНАМИЧЕСКИ НАСТРАИВАЕМОГО ГИРОСКОПА | 2013 |

|

RU2556853C2 |

| Устройство для точения эксцентриковых деталей с эксцентриситетом от 0 мм до 10 мм | 2023 |

|

RU2828802C1 |

| Способ восстановления профиля поверхности катания колес рельсового транспорта | 2022 |

|

RU2809615C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК ПОДШИПНИКОВ СКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2306197C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОЙ ВТУЛКИ | 2005 |

|

RU2311570C2 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2289062C1 |

Изобретение относится к машиностроению, а именно к способам изготовления деталей для механизмов межосевых и колесных дифференциалов транспортных средств. Способ заключается в формировании детали в виде ступицы с отростками и последующей ее механической обработке. Заготовку ступицы изготавливают из толстостенной трубы, в которой выполняют сквозные отверстия и расположенные на наружной поверхности перпендикулярно к осям упомянутых отверстии лыски. Затем изготавливают заготовки отростков путем резки прутков и выполнения на одном конце каждого отростка участка с меньшим поперечным сечением. Формирование детали в виде ступицы с отростками производят путем запрессовки упомянутых участков заготовок отростков с меньшим поперечным сечением в соответствующие отверстия заготовки ступицы. В качестве детали с отростками может быть изготовлена крестовина. В результате обеспечивается снижение затрат на изготовление деталей с отростками. 1 з.п. ф-лы, 2 ил.

| Способ облойной штамповки поковок сбОКОВыМи ОТРОСТКАМи | 1979 |

|

SU841774A1 |

| Способ изготовления деталей с отростками | 1990 |

|

SU1759519A1 |

| Способ изготовления поковок с отростками | 1986 |

|

SU1355347A1 |

| Способ изготовления изделия с отростком и устройство для его осуществления | 1990 |

|

SU1738457A1 |

| СПОСОБ РЕМОНТА АВТОМОБИЛЬНЫХ КАРДАННЫХШАРНИРОВ | 0 |

|

SU274560A1 |

| Способ охлаждения полимерного материала | 1988 |

|

SU1599207A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2002 |

|

RU2213820C1 |

Авторы

Даты

1999-07-27—Публикация

1998-07-14—Подача