Изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности, а именно к способу приготовления катализатора для пиролиза углеводородных фракций в газообразные углеводороды С1-С4, преимущественно С2-С4 олефины, путем применения в в проточном реакторе в качестве катализатора керамической пористой кассеты с нанесенным на нее BaCl2.

Известен способ получения катализатора для процесса пиролиза углеводородного сырья (аналог), который заключается в нанесении активного компонента на инертные сотовые блоки. Инертные металлические или керамические блоки обрабатывают активным компонентом с последующим прокаливанием полученного катализатора (Prasad R., Kennedy L. A., Ruckenstein E./Catal.Rev.-Sci.Eng.,1984, N 1, p.1-5, 8). Сотовые блоки проявляют высокую стартовую активность в процессе пиролиза, однако структура катализаторных блоков способствует созданию высокого гидравлического сопротивления, что препятствует их использованию в режимах высоких скоростей процесса пиролиза.

Известен также способ получения катализатора пиролиза углеводородов (аналог) с получением из них олефиновых углеводородов (Российский патент 2000 года по МПК B01J 37/02 B01J 35/00), в котором в качестве инертного носителя катализатора используют пластинчатую насадку или n-лучевую в нормальном поперечном сечении объемную насадку из необожженного глинозема, а в качестве активного компонента - водную суспензию сульфата стронция, наносимую на поверхность свежесформованной высушенной насадки до получения равномерного его слоя. Катализатор сушат при 20°С в течение 24 часов, а затем прокаливают его при 900°С в течение 4 часов. Применение глиноземного носителя в известном способе способствует прочному закреплению на носителе активного компонента - сульфата стронция. Процесс пиролиза пропана осуществляется в реакторе в присутствии водяного пара в соотношении водяной пар - пропан 30:70 при времени пребывания реакционной смеси в реакторе 0,8 с и температуре 820°С. При использовании в качестве катализатора сульфата стронция выход этилена увеличивается по сравнению с термическим пиролизом на 13%, при этом возрастает также суммарное содержание непредельных углеводородов в продуктах реакции с 51,2 до 62,93%. Недостатком известного способа является высокая энергозатратность процесса за счет более высоких температур и необходимости применения водяного пара.

Наиболее близким к предлагаемому является способ приготовления катализатора пиролиза бензина для получения смеси углеводородных газов с преимущественным содержанием газообразных олефинов С2-С4 в котором для повышения выхода газообразных олефинов, в частности этилена, а также с целью снижения степени разбавления сырья водяным паром по сравнению с известным способом в качестве катализатора используют смесь безводного хлорида бария с графитом в соотношении 97-99 мас. % на 3-1 мас. % и процесс ведут при 725-750°С, объемной скорости подачи сырья 0,5-1,0 ч-1 с разбавлением сырья водяным паром (массовое соотношение сырья к пару 0,5-0,75:1 (Патент RU 2073063 27.07.1994). При этом конверсия сырья в газообразные продукты составляет 79,6-81,6 % маc., выход этилена при варьировании условий составляет 31,9-33,7 % маc., выход пропилена 12,0-12,9 % мас.

Недостатком способа является высокая энергозатратность метода из-за необходимости применения водяного пара, высокая доля метана в продуктах пиролиза - до 25 % мае. и недостаточно высокий выход олефиновых углеводородов.

Целью предлагаемого способа получения катализатора является достижение высокой эффективности конверсии углеводородного сырья в газообразные продукты с высоким выходом целевых олефиновых углеводородов при использовании беспаровой технологии осуществления процесса. Для достижения данной задачи использовали керамический блок типа ячеистой кассеты с нанесенным на него активным компонентом ВаСl2. Кассета представляет собой готовый блочный пористый картридж, изготовленный из модифицированной алюмооксидной керамики с порообразователем. Для изготовления шихты кассет использовалась глина (каолин Просяновского месторождения Аl2О3 2SiO2 2Н2О), тальк Mg3Si4O10(OH)2, оксид алюминия γ-модификации, смесь которых в композиции с порообразователем экструдировалась через фильеры и затем последовательно прокаливалась при температурах от 600 до 1400°С. Элементный состав получаемого отвержденного материала представлен следующими основными компонентами, 5 мае.: Al2O3 - 32,0, SiO2 - 51, MgO - 15,0, примеси - 2%.

Далее для получения кассетного катализатора готовую керамическую кассетную матрицу погружали в раствор ВаСl2 и после выдерживания в течение 1 часа осуществляли постадийную просушку керамической кассеты с нанесенным активным компонентом при 500°С и 800°С. Образцы регулярных катализаторов изготовлялись в виде кассетных блоков, имеющих шестигранное сечение с длиной стороны 24 мм и 164 внутренних канала квадратного сечения с размером стороны 2 мм. Растворы ВаСl2 готовились исходя из задачи нанесения активного компонента хлорида бария в количествах от 15 до 28 % маc. Ранее было установлено, что устойчивость нанесенного активного компонента в порах керамической кассеты в количествах выше 28 % мае. снижается, а ВаСl2, нанесенный в количествах менее 15 % маc., прочно удерживается на поверхности керамической кассеты, однако не характеризуется оптимальной активностью в целевом процессе каталитического превращения углеводородных фракций.

Таким образом, при сохранении высокой активности проявил оптимальную прочность кассетный блок катализатора с содержанием ВаСl2 в пределах 15-28 % маc. При этом также не происходит сколько-нибудь заметного изменения поверхностно-поровых показателей по сравнению с исходной керамической матрицей. Применение кассет с регулярной сотовой структурой, получаемых пропиткой керамических блоков заданной хлорида бария с графитом в соотношении 97-99 мас. % на 3-1 мас. % и процесс ведут при 725-750°С, объемной скорости подачи сырья 0,5-1,0 ч-1 с разбавлением сырья водяным паром (массовое соотношение сырья к пару 0,5-0,75:1). При этом конверсия сырья в газообразные продукты составляет 79,6-81,6% мас, выход этилена при варьировании условий составляет 31,9-33,7% мас, выход пропилена 12,0-12,9% мас.

Недостатком способа является высокая энергозатратность метода из-за необходимости применения водяного пара и недостаточно высокий выход олефиновых углеводородов.

Целью предлагаемого способа получения катализатора является достижение высокой эффективности конверсии углеводородного сырья в газообразные продукты с высоким выходом целевых олефиновых углеводородов при использовании беспаровой технологии осуществления процесса. Для достижения данной задачи использовали керамический блок типа ячеистой кассеты с нанесенным на него активным компонентом BaCl2. Кассета представляет собой готовый блочный пористый картридж, изготовленный из модифицированной алюмооксидной керамики с порообразователем. Для изготовления шихты кассет использовалась глина (каолин Просяновского месторождения Al2O3 ⋅ 2SiO2 ⋅ 2Н2О), тальк Mg3Si4O10(OH)2, оксид алюминия γ-модификации, смесь которых в композиции с порообразователем экструдировалась через фильеры и затем последовательно прокаливалась при температурах от 600 до 1400°С. Элементный состав получаемого отвержденного материала представлен следующими основными компонентами, 5 мас: Al2O3 - 32,0, SiO2 - 51, MgO - 15,0, примеси - 2%.

Далее для получения кассетного катализатора готовую керамическую кассетную матрицу погружали в раствор BaCl2 и после выдерживания в течение 1 часа осуществляли постадийную просушку керамической кассеты с нанесенным активным компонентом при 500°С и 800°С. Образцы регулярных катализаторов изготовлялись в виде кассетных блоков, имеющих шестигранное сечение с длиной стороны 24 мм и 164 внутренних канала квадратного сечения с размером стороны 2 мм. Растворы BaCl2 готовились исходя из задачи нанесения активного компонента хлорида бария в количествах от 15 до 28% мас. Ранее было установлено, что устойчивость нанесенного активного компонента в порах керамической кассеты в количествах выше 28% мас. снижается, а BaCl2, нанесенный в количествах менее 15% маc, прочно удерживается на поверхности керамической кассеты, однако не характеризуется оптимальной активностью в целевом процессе каталитического превращения углеводородных фракций.

Таким образом, при сохранении высокой активности проявил оптимальную прочность кассетный блок катализатора с содержанием BaCl2 в пределах 15-28% маc При этом также не происходит сколько-нибудь заметного изменения поверхностно-поровых показателей по сравнению с исходной керамической матрицей. Применение кассет с регулярной сотовой структурой, получаемых пропиткой керамических блоков заданной структуры раствором хлорида бария с последующей сушкой и прокаливанием по сравнению с насыпным слоем катализатора в гранулированном состоянии обеспечивает уменьшение перепада давления в слое в 6 раз, что приводит при прочих равных условиях к увеличению конверсии углеводородного сырья. Эффективность кассетного катализатора иллюстрируется следующими примерами.

Пример 1

Процесс каталитического пиролиза проводят в реакторе проточного типа с установленным в него кассетным блоком. В качестве сырья используют бензиновую фракцию со следующими основными характеристиками группового состава, % мас: ароматические углеводороды - 8,0, нафтены - 22,0, парафиновые углеводороды - 70,0. Пределы выкипания: н.к. - 36°С, к.к. - 187°С. Плотность сырья - 0,7328 г/см3.

Пример 2

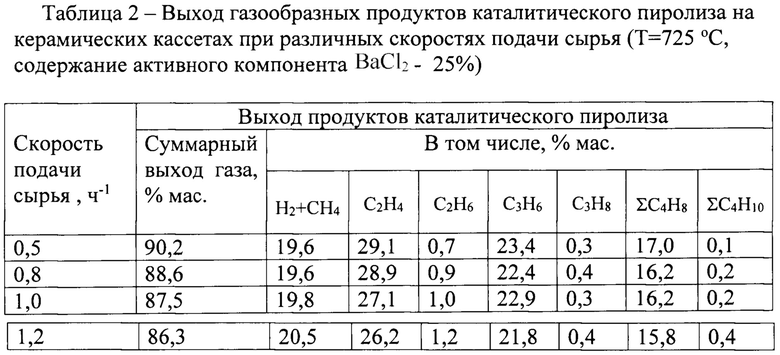

Опыт проводят аналогично примеру 1 с тем отличием, что процесс проводят при варьировании режима подачи сырья с объемными скоростями в пределах 0,5-1,2 ч-1. Результаты представлены в таблице 2.

Пример 3

Опыт проводят аналогично примеру 1 с тем отличием, что процесс осуществляют в температурном диапазоне 700-750°С. Результаты представлены в таблице 3.

Представленные данные показывают, что в процессе каталитического пиролиза в температурном интервале 700-750°С и скоростях подачи сырья 0,5-1,2 ч-1 высокую эффективность проявляет катализатор, полученный в виде керамической кассеты с нанесенным на него BaCl2, в количестве 15-28% мас. Нанесенная на керамическую кассету активная фаза BaCl2 стабильна, структурных изменений, потерь активной фазы и физического разрушения кассет не происходит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2011 |

|

RU2468066C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 2023 |

|

RU2817966C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ С2-С5, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ С2-С5 В НИЗШИЕ ОЛЕФИНЫ | 2002 |

|

RU2242279C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ГАЗООБРАЗНЫХ ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНЫХ ОЛЕФИНОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1994 |

|

RU2088330C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В ВЫСОКООКТАНОВЫЙ БЕНЗИН И/ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 2003 |

|

RU2235590C1 |

| КАТАЛИЗАТОР ПИРОЛИЗА ПРОПАН-БУТАНОВОГО УГЛЕВОДОРОДНОГО СЫРЬЯ В НИЗШИЕ ОЛЕФИНЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2331473C2 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

| СПОСОБ ПИРОЛИЗА ПРОПАН-БУТАНОВОЙ УГЛЕВОДОРОДНОЙ СМЕСИ С ПОВЫШЕННЫМ ВЫХОДОМ ЭТИЛЕНА И БЕЗ ОБРАЗОВАНИЯ КОКСА | 2005 |

|

RU2325425C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ И ОЛИГОМЕРОВ ОЛЕФИНОВ | 2001 |

|

RU2184720C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C В НИЗШИЕ ОЛЕФИНЫ C-C | 2015 |

|

RU2601864C1 |

Изобретение относится к области нефтепереработки, в частности к процессам получения легких газообразных олефинов путем каталитического пиролиза жидких углеводородных фракций. Заявленный эффект достигается путем использования катализатора, представляющего собой керамическую кассету с нанесенным на нее активным компонентом BaCl2. Описан способ приготовления катализатора переработки углеводородов путем пиролиза, отличающийся тем, что с целью повышения выхода газообразных углеводородов С1-С4 каталитический пиролиз углеводородных фракций осуществляют с использованием катализатора, полученного путем нанесения прокаленного BaCl2, в количестве 15-28% мас. на алюмокерамическую пористую кассету и процесс каталитического пиролиза осуществляют при температурах 700-750°С и скорости подачи сырья 0,5-1,2 ч-1. Технический результат - достижение высокой эффективности конверсии углеводородного сырья в газообразные продукты с высоким выходом целевых олефиновых углеводородов при использовании беспаровой технологии осуществления процесса. 3 табл., 3 пр.

Способ приготовления катализатора переработки углеводородов путем пиролиза, отличающийся тем, что с целью повышения выхода газообразных углеводородов С1-С4 каталитический пиролиз углеводородных фракций осуществляют с использованием катализатора, полученного путем нанесения прокаленного BaCl2, в количестве 15-28% мас. на алюмокерамическую пористую кассету и процесс каталитического пиролиза осуществляют при температурах 700-750°С и скорости подачи сырья 0,5-1,2 ч-1.

| Цадкин М.А, Попович А.А., Колесов С.В | |||

| "Барийсодержащие катализаторы регулярной структуры для термического пиролиза бензинов", Вестник Башкирского университета 2003, номер 1, стр.26-27 | |||

| RU 2073063 C1, 10.02.1997 | |||

| Способ получения низкомолекулярных олефинов | 1981 |

|

SU1148847A1 |

| RU 94033874 A1, 10.08.1996 | |||

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ГАЗООБРАЗНЫХ ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНЫХ ОЛЕФИНОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1994 |

|

RU2088330C1 |

| US 10851312 B1, 01.12.2020. | |||

Авторы

Даты

2022-07-27—Публикация

2021-10-11—Подача