Изобретение относится к очистке элементов технологического и бытового оборудования из меди и ее сплавов от продуктов коррозии и продуктов окисления соединениями меди (II) и может быть использовано в различных областях практической деятельности, в научных исследованиях и в аналитическом контроле.

Известна очистка поверхностей предметов от практически всех нерастворимых в воде продуктов коррозии как оксиды, гидроксиды, углекислая соль, сульфаты, Cu2O (куприт) путем обработки предмета горячим 10%-ным раствором трилона Б (Казанская К.П., Трофимов Н.И. О возможности применения гексаметафосфата натрия и трилона Б для очистки археологических бронзовых предметов от продуктов коррозии / Сообщения ВЦНЛКР, 1964, №13. - С. 118-120). После такой очистки продукт достаточно лишь тщательно промыть. Проводить дополнительную нейтрализацию нет смысла.

Недостатками такого способа являются:

1. Нельзя оставлять очищенный предмет в таком растворе длительное время и без наблюдения, поскольку возможно растравление металла и его ослабление.

2. Нельзя пользоваться одним и тем же раствором длительное время. Если в рабочем растворе накопилось много солей и он стал синим, он подлежит замене на новый. Иначе может произойти омеднение поверхности предмета.

3. В описанном способе нет конкретных предложений и ограничений по технологическому исполнению его.

Описан способ очистки изделий от продуктов коррозии с использованием насыщенного при комнатной температуре водного раствора сульфаминовой кислоты (Трофимов Н.И., Ткачукова Г.В. Применение сульфаминовой

кислоты для снятия продуктов коррозии с предметов прикладного искусства // Реставрация, исследование и хранение музейных художественных ценностей / ГБЛ, Информкулътура. - М.: 1978. Вып. 3 - С. 3). Скорость очистки от продуктов коррозии сильно зависит от температуры: при 75-80°C она выше в 10 раз в сравнении с комнатной температурой. Отмечается, что при необходимости удаления неравномерных по толщине коррозионных отложений или отдельных коррозионных пятен сульфаминовая кислота может быть использована в виде кашицы, наносимой на отдельные локальные участки. Обращается внимание на то, что сульфаминовая кислота хорошо отмывается водой с поверхности металлического предмета до нейтральной реакции промывных вод.

Недостатками этого способа являются:

1. Использование систем с повышенным содержанием сульфаминовой кислоты (10%-ные и более концентрированные системы).

2. Использование повышенных в отношении окружающих систем температур.

3. Отсутствие конкретных режимных характеристик и рекомендаций по аппаратурному оформлению наиболее ходовых вариантов.

Описан способ очистки от поверхностных отложений с использованием 5-10%-ной серной кислоты (Скотт А. Очистка и реставрация музейных экспонатов / Известия ГАИМК, 1935, вып. 114). В соответствии с ним в стеклянный сосуд с указанной кислотой помещают очищаемый предмет и выдерживают 2-3 часа. Затем предмет вынимают из раствора, промывают мягкой щеткой под проточной водой, после чего снова помещают в сосуд с тем же раствором серной кислоты и добавляют какое-то количество свежей серной кислоты. Выдерживают 2-3 часа. Затем предмет снова вынимают, опять моют и снова возвращают в раствор серной кислоты. Такое чередование продолжается до полного растворения всех наслоений. Длительность примерно 2 дня. При определенных условиях на некотором этапе возможно промежуточное помещение предмета в раствор концентрированного едкого калия.

Недостатками данного способа являются:

1. Довольно высокие концентрации, а следовательно, и расходы серной кислоты, предполагающие необходимые способы утилизации отработанных растворов.

2. Необходимость кроме кислых использовать и щелочные системы, к тому же также концентрированные.

3. Процесс довольно длительный и недостаточно полно определен по режимным характеристикам и аппаратурному оформлению.

Наиболее близким к заявленному является способ освобождения поверхности меди от отложений продуктов окисления меди сульфатом меди (II) в присутствии серной кислоты (С.Д. Пожидаева, Д.А. Сотникова, А.Ю. Елисеева, Т.А. Маякова, A.M. Иванов. «Соединения меди (II) в коррозионном поражении металла при его контакте с растворами кислых реагентов». Сб. научных статей по материалам международной научно-практической конференции «Применение инновационных технологий в научных исследованиях». Курск: 2010. С. 379-382). Способ предполагает окисление соединений меди (I) в более растворимые соединения меди (II) и перевод последних с поверхности металла в раствор. В качестве окислителя используется пероксид водорода в виде раствора в водном растворе уксусной или серной кислоты. Отмечается, что очистка в определенных условиях является количественной, а очищенная указанным способом медь может быть возвращена в качестве реагента в базовый окислительно-восстановительный процесс.

Недостатками данного способа являются:

1. Нет никаких сведений будет ли эффективным данный способ при очистке поверхности меди от продуктов коррозии, которые, в отличие от солей-продуктов окислительно-восстановительных процессов, включают в свой состав оксиды меди (I) и (II) и гидроксид меди (II), гораздо медленнее реагирующие как с кислотами, так и с окислителями (оксид меди (I)).

2. Цитируемый способ недостаточно определен ни по диапазонам концентраций пероксида водорода и кислоты, ни в плане временных характеристик в зависимости от используемого аппаратурного оформления процесса.

3. Нет четких сведений о том, какое количество поверхностных отложений составляет верхнюю границу рабочего диапазона и как контролировать ход процесса очистки, а также момент ее завершения.

Задачей предлагаемого решения является разработать способ, позволяющий надежно и быстро очищать поверхности меди и ее сплавов от продуктов коррозии и окисления металла соединениями меди (II) без существенного расходования металла (сплава) в этой операции и изменения конфигурации поверхности по этой причине, без применения излишне сильных механических усилий, а также без использования повышенных температур и относительно концентрированных растворов химических реагентов.

Поставленная задача достигается способом очистки поверхностей меди и ее сплавов от продуктов коррозии и окисления соединениями меди (II), включающим обработку поверхности меди и ее сплавов водным раствором кислоты в присутствии окислителя, в котором в качестве окислителя используют кислород воздуха, а в качестве кислоты - 0,033 н., 0,053 н., 0,06 н., 0,07 н., 0,237 н. или 0,47 н. водный раствор азотной кислоты в количестве, достаточном для полного погружения очищаемой поверхности в раствор, в котором осуществляют интенсивное перемешивание, перемешивание и барботаж воздуха или барботаж воздуха, при этом контролируют расход кислоты и накопление соединений меди (II), а после обработки отработанную реакционную смесь аккуратно сливают, металл или сплав один-два раза промывают дистиллированной водой и сушат. При этом обработку проводят в сосуде, материал и размеры которого, также как и материалы, из которых изготовлены элементы для организации механического перемешивания, перемешивания и барботажа или одного барботажа воздуха, выбирают с учетом размеров и конфигурации очищаемой поверхности, представлена ли эта поверхность одним или несколькими объектами либо в измельченном до уровня стружки и опилок виде, а также массы очищаемого металла или сплава и относительного количества продуктов коррозии или иных соединений меди на нем.

Способ позволяет эффективно и быстро очистить поверхность меди и ее сплавов от продуктов коррозии и окисления, которые включают в свой состав оксиды меди (I) и (II) и гидроксид меди (II), при этом обеспечивает удаление только находящихся на поверхности меди и ее сплавов отложений, не затрагивая сам металл и не меняя рельеф и структуру его поверхности.

Характеристика используемого сырья:

Азотная кислота по ГОСТ 4461-77.

Серная кислота по ГОСТ 4204-77.

Дистиллированная вода по ГОСТ 6709-72.

Поверхностные отложения продуктов коррозии на меди и сплавах получены естественным путем при использовании изделий из них, хранившихся длительное время в условиях свободного контакта с воздухом и атмосферной влагой при температурах окружающей среды.

Поверхностные отложения продуктов окисления металла и его сплавов соединениями меди (II) получали при проведении окислительно-восстановительных процессов с указанными реагентами в кислых, в большей части водных, средах в интервале температур 20-70°C в отсутствие каких-либо ограничений на контакт реакционных смесей по ходу процесса с воздухом.

Проведение процессов очистки поверхностей меди и ее сплавов от продуктов коррозии и(или) окисления металла (сплава) соединениями меди (II) заявляемым способом сводится к следующему. В сосуд соответствующей конфигурации и с необходимым объемом помещают подлежащий очистке металл или сплав. Материал сосуда - толстостенное стекло или устойчивый к кислым средам пластик. Форма и размеры реактора определяются конфигурацией и размерами очищаемой поверхности. В тех случаях, когда металл (или сплав) берется в мелкораздробленном виде, пригодна для использования химическая посуда в виде стаканов и плоскодонных колб, а также бисерная мельница или ее корпус с мешалкой.

В выбранный в качестве реактора сосуд вводят расчетное количество водного раствора кислоты таким образом, чтобы над верхней точкой очищаемой поверхности оказался слой жидкости толщиной 30-50 мм. Включают механическое перемешивание (механический встряхиватель с возвратно-поступательным или эллипсоидным движением платформы; легко перемещаемая вдоль вертикали лопастная мешалка из прочной пластмассы; мешалка бисерной мельницы; другие варианты), подают воздух на барботаж (если он предусмотрен в конструкции реактора) и начинают обработку. По его ходу, не прекращая механического перемешивания и барботажа воздуха, отбирают пробы реакционной смеси, которые анализируют на содержание в них кислоты и соединений меди (II). Одновременно ведут визуальные наблюдения за изменениями очищаемой поверхности. Как только накопление соединений меди (II) и расходование кислоты в реакционной смеси прекращаются, останавливают барботаж воздуха и механическое перемешивание, отработанную реакционную смесь аккуратно сливают, заливают в реактор дистиллированную воду и включают механическое перемешивание на 5-10 мин, после чего промывной раствор анализируют на содержание в нем кислоты и соединений меди (II). Промывку повторяют снова, после чего металл или сплав с очищенной поверхностью вынимают, сушат и используют по назначению.

Отработанная реакционная смесь может быть использована для приготовления объемных фаз процессов окисления металла или его сплава как вторичного сырья соединениями меди (II).

Пример №1.

В стеклянный толстостенный стакан внутренним диаметром 54 мм и высотой 117 мм с крышкой с отверстиями для циркуляции воздуха, с сальниковой коробкой для лопастной механической мешалки (1560 об/мин; размеры лопасти из текстолита 51×23×2,5 мм) помещают 37 г сильно прокорродировавших медных опилок (масса продуктов коррозии приближается к 15% от массы загруженного металла), заливают 160 мл 0,47 н. HNO3, включают механическое перемешивание, подают проток воздуха через газовое пространство реактора и начинают процесс очистки. Через 8 мин произошло сильное посветление поверхности металла. В отобранной в этот момент пробе содержание меди (II) 0,337 моль/кг, а остаточной кислоты 0,141 моль/кг. Спустя 19 мин содержание Cu (II) в реакционной смеси достигло 0,390 моль/кг, а кислоты 0,091 моль/кг. В последующие 25 мин эти значения практически не изменились. Механическое перемешивание прекращают, отработанную реакционную смесь аккуратно сливают в предназначенную для этих целей емкость, а оставшиеся в реакторе очищенные медные опилки два раза промывают дистиллированной водой. Затем их удаляют из реактора, высушивают, взвешивают и направляют на загрузку окислительно-восстановительного процесса. Масса очищенной меди составляла 31,56 г. Достигнутая степень очистки 98%.

Пример №2.

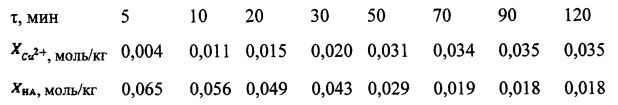

Корпус реактора, крышка, ширина и высота лопости мешалки и скорость ее вращения аналогичны примеру 1. Материал мешалки медная пластина, толщиной 1,73 мм, покрытая поверхностными отложениями продуктов в количестве 104 г/кг Cu. В одно из отверстий крышки для циркуляции воздуха вставляют погружной эластичный барботер для воздуха с выходом над верхней кромкой лопастной механической мешалки. Вносят 120 мл 0,06 н. раствора HNO3, включают механическое перемешивание и наблюдают за ходом процесса. Через каждые 5 мин отбирают пробу реакционной смеси, в которой определяют содержание соединений меди (II) и остаточной кислоты. Получены следующие значения:

При этом уже после 5 мин реакционная смесь представляет собой раствор-суспензию перешедших с поверхности медной лопасти в объемную фазу продуктов. После завершения обработки, промывки съемной лопасти механической мешалки дистиллированной водой и высушивания масса ее оказалась 18,12 г, что позволяет говорить о степени очистки от поверхностных отложений более 98%.

Пример №3.

В толстостенный стакан внутренним диаметром 116 мм и высотой 230 мм с массивной текстолитовой крышкой диаметром 140 мм и толщиной 21 мм с кольцевым зазором глубиной 15 мм для посадки на стенки стакана, направляющей для вала механической мешалки по центру и рядом отверстий на различных расстояниях от центра (для ввода барботера, выхода проточного воздуха, дозагрузки необходимых компонентов и отбора проб на анализ) помещают бронзовый колокол массой 117,76, высотой 73 мм и диаметром у основания 110 мм на небольшой подставке из текстолита для обеспечения циркуляции жидкости между пространствами внутри и вне колокола. Лопастную мешалку с размерами лопасти 36×38×3 мм помещают таким образом, чтобы нижняя кромка лопасти была выше верхней точки колокола с зазором 1,0-1,5 мм. Вводят 800 мл 0,1 н. серной кислоты. Включают механическое перемешивание и устанавливают число оборотов мешалки таким образом, чтобы слой жидкости над колоколом превратился в пену. Одновременно подают воздух на барботаж с выходами в нижней части стакана, расположенными под углом 120°. Дополнительный выход введен во внутрь колокола. Расход воздуха на барбатаж 0,2 л/мин на каждый выход барботера.

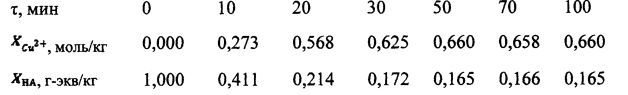

По ходу процесса отбирают пробы реакционной смеси, в которых анализируют содержание соединений меди (II) и остаточной кислоты. Получена следующая динамика изменения этих характеристик:

Через 105 мин процесс очистки прекращают, колокол вынимают из стакана, промывают проточной водой, дают возможность высохнуть на воздухе и взвешивают. В процессе выполненной обработки масса колокола уменьшилась на 3,28 г, что соответствует степени очистки 96%.

Пример 4

В цилиндр внутренним диаметром 25 мм и высотой 600 мм помещают прокорродировавшую при длительном хранении на воздухе медную трубку грязно-вишнево-коричневого цвета внутренним диаметром 6 мм, внешним диаметром 8 мм и длиной 370 мм с содержанием продуктов коррозии по результатам анализа 10,11 г/кг. Предварительно к трубке подвязывают погружной эластичный барботер с выходным отверстием 5 мм, расположенным на расстоянии 8 мм от днища сосуда. Заливают 230 мл 0,07 моль/кг водного раствора азотной кислоты и подают ток воздуха с расходом 0,43 л/(мин·(кг реакционной смеси)), обеспечивающим устойчивый барботаж и довольно эффективное пневматическое перемешивание реакционной смеси. По ходу процесса из центральной по высоте зоны отбирают пробы реакционной смеси, которые анализируют на содержание соединений меди (II) и остаточной кислоты.

Эти данные приведены в таблице:

Параллельно наблюдают за изменением цвета очищаемой трубки, он менялся неравномерно. Сначала цвет «чистой меди» приобретала верхняя часть внешней поверхности трубки. Дольше всего продукты коррозии задерживались внизу внутри трубки. На 130 мин процесс прекращают, трубку промывают проточной водой, сушат и взвешивают. Получают 71,890 г. Потеря массы 0,726 г, что соответствует степени очистки 98%.

Пример 5

В коническую колбу емкостью 500 мл, снабженную барботером с несколькими выходами непосредственно у днища, помещают кусок очищенного от легко растрескивающейся от старости оплетки многожильного медного провода массой 104,52 г с содержанием продуктов коррозии 11,38% от массы неочищенного провода, заливают 200 г 0,5 моль/кг раствора серной кислоты. Данный реактор надежно закрепляют на столике механического встряхивателя, на штативной стойке платформы крепят подвод воздуха на барботаж, включают механическое встряхивание и подают ток воздуха на барботаж с расходом 0,32 л/мин. Этот момент принимают за начало обработки. По ходу процесса отбирают пробы объемной фазы, в которых определяют содержание соединений меди (II) и оставшейся кислоты. Полученные данные сводят в таблицу:

Параллельно наблюдают за состоянием поверхности металла. Через 20 мин основная ее часть приобрела цвет «чистой меди». Но хорошо просматриваются остатки продуктов коррозии в местах более плотной скрутки жил. Спустя 10 мин и эти остатки из поля зрения исчезают, что хорошо коррелирует с данными приводимого выше контроля. На 110-й мин процесс прекращают. Медный провод тщательно промывают проточной дистиллированной водой и сушат. Масса очищенной меди 93,11 г. Степень очистки 96%.

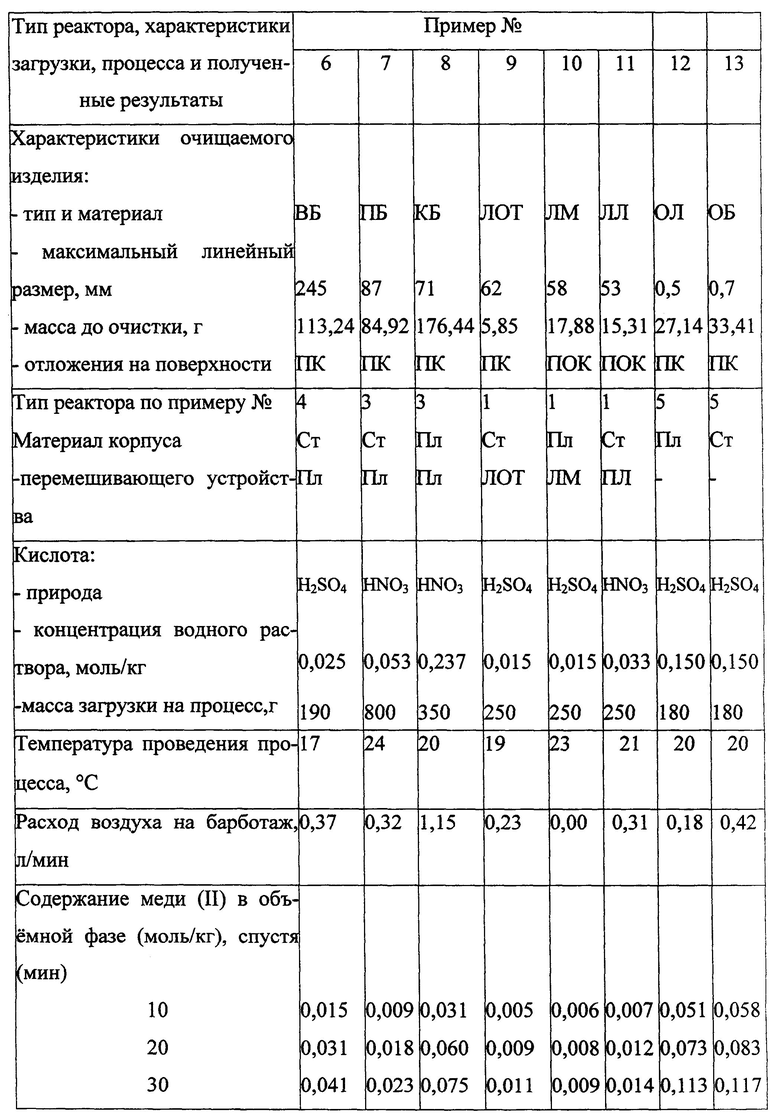

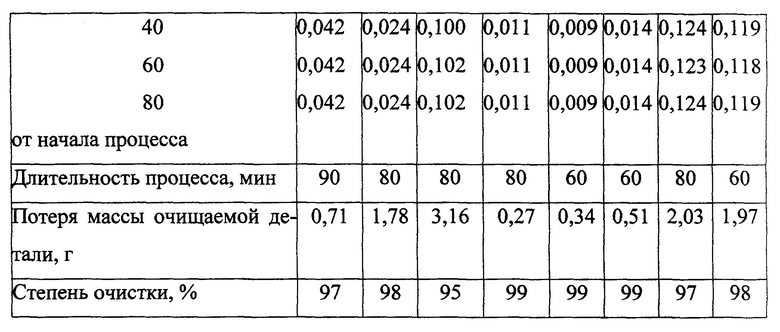

Пример 6-13

Другие характеризующие заявленный способ варианты проведения обработки, содержащие различные комбинации типов реактора и очищаемого предмета, их материала и размеров, а также характеристик загрузки и проведения сведены в таблицу. Обозначения: ВБ - вал механической мешалки из бронзы; ПБ - подстаканник из бронзы; КБ - корпус запорного вентиля из бронзы и его элементы; ЛОТ - лопасть из омедненного с одной стороны текстолита; ЛМ - лопасть из медной пластины; ЛЛ - лопасть из латунной пластины; ОБ - опилки бронзовые; ОЛ - опилки латунные; Ст - стекло; Пл - пластмасса; ПК - продукты коррозии и ПОК - продукты окислительного процесса.

Положительный эффект предлагаемого решения состоит:

1. Способ прост в исполнении и к тому же многообразен в аппаратурном оснащении. Для него нет необходимости жестко конкретизировать форму и размеры как реактора, так и очищаемых материалов. При этом интенсивное перемешивание жидкой фазы может быть реализовано механическим или пневматическим способами либо обоими одновременно.

2. В качестве окислителя используется кислород воздуха, т.е. природное соединение, присутствующее в достаточном количестве в любом месте проведения процесса очистки и не требующее специального выделения и транспортировки.

3. В предлагаемом способе используют разбавленные водные растворы доступных кислот, которые вполне могут быть получены из некондиционной продукции и отходов промышленных производств.

4. С его помощью удаляются не только многие продукты коррозии разного происхождения, но и поверхностные отложения окисления металла и его сплавов соединениями меди (II) в рамках утилизации вторичного сырья меди.

5. Получаемые при очистке растворы вполне могут быть использованы для приготовления объемных жидких фаз утилизационных процессов с участием меди как вторичного сырья, т.е. быть утилизированными и не превращаться в очередные сточные воды.

6. В предлагаемом способе практически не расходуется металл, а следовательно, не меняется его поверхность, что может быть использовано для получения дополнительных характеристик произошедшей ранее коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРОКОРРОДИРОВАВШИХ ИЗДЕЛИЙ ИЗ МЕДИ ИЛИ ЕЕ СПЛАВА | 2014 |

|

RU2577878C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСА ЖЕЛЕЗА (III) С ОДНИМ АНИОНОМ САЛИЦИЛОВОЙ КИСЛОТЫ | 2006 |

|

RU2307118C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ ОТ ОТЛОЖЕНИЙ СОЛЕЙ, ОКСИДОВ И ГИДРООКСИДОВ МЕТАЛЛОВ (ВАРИАНТЫ) | 2005 |

|

RU2299275C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛАТА ЖЕЛЕЗА (II) | 2007 |

|

RU2357950C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ ПОРОШКА ЛАМЕЛЕЙ ОТРАБОТАННЫХ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2006 |

|

RU2364641C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) | 2005 |

|

RU2291856C1 |

| СПОСОБ СЕРНО-КИСЛОТНОГО ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛИЧЕСКОЙ МЕДИ | 2006 |

|

RU2326950C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУМАРАТА ЖЕЛЕЗА (II) | 2008 |

|

RU2373217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСАЛАТА ЖЕЛЕЗА (II) | 2008 |

|

RU2376277C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛИЧЕСКОЙ МЕДИ | 2013 |

|

RU2578882C2 |

Изобретение относится к очистке элементов технологического и бытового оборудования из меди и ее сплавов от продуктов коррозии и продуктов окисления соединениями меди (II) и может быть использовано в различных областях практической деятельности, в научных исследованиях и в аналитическом контроле. Способ включает обработку поверхности из меди и ее сплавов водным раствором кислоты в присутствии окислителя, в качестве которого используют кислород воздуха, а в качестве кислоты - водный раствор 0,033 н., 0,053 н., 0,06 н., 0,07 н., 0,237 н. или 0,47 н. азотной кислоты. Очищаемую поверхность полностью погружают в указанный водный раствор кислоты, в котором осуществляют интенсивное перемешивание, перемешивание и барботаж воздуха или барботаж воздуха, при этом контролируют расход кислоты и накопление соединений меди (II), а после обработки отработанную реакционную смесь аккуратно сливают, металл или сплав один-два раза промывают дистиллированной водой и сушат. Способ позволяет эффективно и быстро очистить поверхность меди и ее сплавов от продуктов коррозии и окисления, которые включают в свой состав оксиды меди (I) и (II) и гидроксид меди (II), при этом обеспечивается удаление только находящихся на поверхности меди и ее сплавов отложений, не затрагивая сам металл и не меняя рельеф и структуру его поверхности. 1 з.п. ф-лы, 1 табл., 13 пр.

1. Способ очистки поверхностей меди и ее сплавов от продуктов коррозии и окисления соединениями меди (II), включающий обработку поверхности меди и ее сплавов водным раствором кислоты в присутствии окислителя, отличающийся тем, что в качестве окислителя используют кислород воздуха, а в качестве кислоты - 0,033 н, 0,053 н, 0,06 н, 0,07 н, 0,237 н или 0,47 н водный раствор азотной кислоты в количестве, достаточном для очистки поверхностей от продуктов коррозии и окисления и полного погружения очищаемой поверхности в раствор, в котором осуществляют интенсивное перемешивание, перемешивание и барботаж воздуха или барботаж воздуха, при этом контролируют расход кислоты и накопление соединений меди (II), а после обработки отработанную реакционную смесь аккуратно сливают, металл или сплав один-два раза промывают дистиллированной водой и сушат.

2. Способ по п. 1, отличающийся тем, что обработку поверхности проводят в сосуде, размеры и материал которого выбирают с учетом размеров и конфигурации очищаемой поверхности.

| Раствор для удаления оксидных пленок с металлических изделий | 1983 |

|

SU1133312A1 |

| СПОСОБ ТРАВЛЕНИЯ МЕДИ И ЕЕ СПЛАВОВ | 1991 |

|

RU2013466C1 |

| Способ очистки медной поверхности | 1977 |

|

SU791789A1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 1997 |

|

RU2109087C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-ЗАМЕЩЕННЫХ АМИКОАЛКИЛОВЫХ ЭФИРОВ ПИРОКАТЕХИНФОСФОРИСТОЙ КИСЛОТЫ | 0 |

|

SU277781A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2016-12-10—Публикация

2014-02-19—Подача