Изобретение относится к способу согласно ограничительной части п. 1 формулы изобретения и к сварочной головке согласно ограничительной части п. 4 формулы изобретения, а также к другой сварочной головке согласно ограничительной части п. 12 формулы изобретения.

Применение сварочной головки в сварочном аппарате для так называемой (WIG) сварки известно из 1 издания 2006 «Wolfram-Inertgasschweißen» («Сварка вольфрамовым электродом в инертном газе»), издательство DVS-Verlag (Verlag für Schweißen und verwandte Verfahren e-V. - зарегистрированное объединение «Немецкий Союз по сварке и родственным способам»).

При сварке с помощью таких сварочных аппаратов посредством электрода, соединенного с источником напряжения, создается сварочная дуга, заканчивающаяся на обрабатываемом изделии, выступающем в качестве электрической массы.

В таких процессах сварки в зависимости от потребности снаружи может подводиться присадочный материал или может возникнуть так называемая сварочная ванна только из материала изделия. Зажигание сварочной дуги может происходить или с помощью так называемого контактного зажигания, или с помощью системы зажигания с высокочастотными преобразователями, причем в первом случае между электродом и изделием устанавливается кратковременный механический контакт, а во втором случае между электродом и изделием на короткое время подается высокая частота.

При сварке с помощью таких сварочных головок в случае, когда они подводятся вручную, постоянно существует опасность, что при непроизвольном механическом контакте во время процесса сварки произойдет так называемое сплавление электрода, т.е. что электрод непроизвольно войдет в контакт со сварочной ванной и таким образом сварится с изделием.

Это в первую очередь случается у не натренированного персонала и при труднодоступном сварном соединении сложных изделий, но сплошь и рядом происходит и при вполне натренированной руке.

После сплавления электрод снова необходимо отделить от изделия. В процессе отделения из-за свойств материала вольфрама кусок острия электрода, как правило, отламывается и остается соединенным с изделием в качестве включения материала. Такие включения материала требуют трудоемких шлифований и аналогичных доработок или могут даже привести к браку, если доработки слишком трудоемки или если в результате последних могут перестать выполняться механические требования к изделию.

К тому же у изделий из дорогостоящих коррозионно-стойких сплавов такие включения материала могут стать исходным пунктом для появления коррозии. Кроме того, для получения формы, пригодной для повторного использования, необходима подшлифовка электрода. Таким образом, мощный дополнительный фактор издержек появляется, с одной стороны, в результате чрезмерных потерь времени за счет доработки как сварного соединения, так и электрода, а, с другой стороны, в результате износа материала электрода и шлифующего или аналогичного обрабатывающего материала.

Правда, благодаря применению устройства для подачи и предотвращения сближения сварочной головки с обрабатываемым изделием вышеописанные недостатки при некоторых сварочных работах, выполняемых вручную, удается устранить. Однако в общем случае по причине стоимости это оправдывает себя лишь тогда, когда при этом речь идет об однородных сварочных работах. Кроме того, применение таких устройств не всегда возможно также из-за недостатка места.

Другой путь, уменьшение сплавления электрода с деталью, раскрыт в рабочей инструкции (ст. № 099-000098-EWVMOO, по состоянию на 22.09.2009, стр. 30) фирмы EWM D-56271, Мюндерсбах, для способа сварки «TETRIX 300 Classic aktiv Arc». Этот способ благодаря высокодинамичной системе регулирования при изменениях расстояния между электродом и сварочной ванной, например, при ручной сварке, обеспечивает почти полное постоянство подведенной электрической мощности. Таким образом, потери напряжения в результате сокращения расстояния между горелкой и сварочной ванной компенсируются за счет увеличения тока.

Чтобы несколько уменьшить вышеописанные недостатки сплавления при значительных сварочных токах, в дальнейшем при так называемой сварке TCS (TIG-Comfort-Stop) при сближении электрода с изделием идут противоположным путем, для чего сварочный ток в этом случае понижается. Вследствие этого сплавление электрода «уменьшается». (см. вторую страницу брошюры «Einfach WIG Perfekt» («Просто сварка вольфрамовым электродом в инертном газе - совершенство») OOO Цвикауской сварочной техники («Zwickauer Schweißtechnik GmbH»), 08056 Цвикау).

Помимо обоих вышеописанных проблем сплавления и прихватывания, в случае процесса сварки WIG как следствие относительной подачи электрода к изделию существовала еще и проблема газообразования в сварочной ванне. Такие газовые пузыри отрицательно сказываются на механической прочности. Для предотвращения этого эффекта в немецком патенте DE 697 06 508 T2 для автоматического сварочного тока предложено, чтобы теплоустойчивый электрод сварочной головки во время процесса сварки непрерывно приводился во вращение вокруг собственной оси.

Описанное в нем устройство предусмотрено для способа автоматической сварки и из-за своей скорее массивной конструкции оно едва пригодно для ручной сварки. По этой причине при использовании этого устройства согласно предписанию не существует никакой опасности сплавления, как это имеет место при ошибочном сближении электрода c наплавленным металлом во время процесса ручной сварки.

Для подачи сварочного тока на вращающийся электрод в устройстве согласно немецкому патенту DE 697 06 508 T2 не требуется принятия никаких особых мер, так что сварочный ток - поскольку использование кабеля, жестко соединенного с электродом, отпадает - должен подаваться посредством стационарных компонентов сварочной головки, к которым относится подшипник, направляющий электрод. Поэтому с учетом силы подаваемого тока речь должна идти при этом о массивных конструктивных элементах, а при необходимости еще и о высококачественных опорах с очень хорошей электропроводностью. Для более мощных сварочных головок, управляемых автоматической сварочной системой, эти требования технически выполнимы, в то время как такое оснащение в случае сварочной головки, управляемой вручную, вряд ли может быть реализовано.

Электрод в устройстве согласно немецкому патенту DE 697 06 508 T2 жестко соединен с приводным валом для вращения вокруг оси, причем приводной вал, со своей стороны, установлен в роликоподшипнике в сварочной головке. Если в качестве привода используется электродвигатель, то его следовало бы либо устанавливать на значительном удалении от горячего электрода, либо следовало бы использовать очень дорогой теплоустойчивый двигатель. В случае сварочной головки с ручным управлением это привело бы либо к ее явной нагруженности и тем самым весьма затруднило бы длительную ручную сварку, либо увеличило бы расходы на электродвигатель. При значительных сварочных токах и связанных с ними значительных температурах дальнейшее использование электродвигателя при известных условиях могло бы стать вообще невозможным.

Поэтому задачей изобретения является создание способа согласно ограничительной части пункта 1 формулы изобретения, при осуществлении которого не может более произойти сплавления электрода сварочной головки с изделием даже при непосредственном механическом соприкосновении.

Другой задачей изобретения является создание сварочной головки согласно ограничительной части п. 4 формулы изобретения, при которой подача сварочного тока осуществляется таким образом, чтобы расчет конструктивных элементов для опоры и привода электрода в части их габаритов и выбора материала определялся лишь требованиями обеспечения соответствующей опоры вращающегося электрода.

Еще одной задачей изобретения явилась такая компоновка сварочной головки согласно ограничительной части п. 12 формулы изобретения, чтобы она имела компактную конструкцию и чтобы элемент привода вращающегося электрода, будучи недорогим, все же мог подвергаться действию значительных сварочных токов.

Три вышестоящие задачи решаются с помощью отличительных признаков п. 1, 4 или 12 формулы изобретения.

Благодаря подвижной опоре электрода и благодаря ее перемещению, осуществляемому устройством (пункт 1), никакого износа электрода не происходит более даже в случае контакта электрода с изделием. Кроме того, не происходит более и никакого включения материала электрода в изделие. Поэтому подшлифовка электрода после контакта с изделием необходима самое раннее лишь после многократного контакта.

Благодаря этому при ручной сварке можно существенно сэкономить время и тем самым расходы, а также быстрее двигаться вперед, поскольку контакт электрода с изделием не обязательно ведет к перерыву в работе.

Кроме того, даже более сложные сварочные работы могут выполняться менее квалифицированными лицами, что также может сэкономить расходы.

В случае, когда для осуществления процесса сварки подается присадочный материал, по сравнению со стационарными сварочными электродами обнаруживается то другое преимущество, что - даже без предварительного соприкосновения сварочного электрода с присадочным материалом - постоянно повторяющееся при способе согласно изобретению каплеобразное прихватывание разжиженного присадочного материала сварочным электродом в результате его движения происходит значительно реже.

Явная деформация сварочной дуги, связанная с таким прихватыванием, в сторону от желательной конической и сфокусированной формы, следствием чего является большее или меньшее отклонение от желательной картины сварки - и при соответственно более крупных каплях дефектного сварного соединения или даже при неудачной попытке сварки - таким образом зачастую предотвращается.

Вследствие этого способ согласно изобретению находит успешное применение не только в том случае, когда сварочная головка управляется вручную.

Более того - в случае подачи присадочного материала - он может также успешно применяться в таких сварочных работах, в которых сварочная головка, например, в пространстве прецизионно управляется роботом. При этом, хотя, как правило, не существует более никакой опасности непроизвольного контакта между электродом и изделием, все еще продолжает сохраняться то преимущество, что в результате перемещения сварочного электрода прихватывание каплеобразного разжиженного присадочного материала и связанное с этим ухудшение картины сварки происходят явно реже.

При усовершенствовании изобретения по пункту 2 формулы изобретения подвижность электрода реализуется относительно простыми средствами.

Кроме того - в отличие от также возможной согласно изобретению вибрации электрода вдоль своей продольной оси - не случается никакой кратковременной остановки электрода, связанной с реверсированием движения, ситуации, при которой в принципе существует большая опасность сплавления.

Кроме того, при вращении стабильность сварочной дуги сохраняется в самой большой степени.

Кроме того, в случае, когда присадочный материал подается извне, при соответствующем подборе скорости вращения прихватывание каплеобразного разжиженного присадочного материала сварочным электродом и связанное с этим ухудшение картины сварки практически исключаются полностью.

Усовершенствованный вариант по п. 2 формулы изобретения прежде всего благоприятно сказывается на сроке службы электродвигателя постоянного тока. А именно, проявляется забота не только о том, чтобы число оборотов электродвигателя постоянного тока во избежание сплавления даже при максимальном сварочном токе было достаточно большим, но и чтобы число оборотов по мере возможности всегда снова также следовало за сварочным током в сторону уменьшения.

Форма выполнения изобретения по п. 2 формулы изобретения имеет то преимущество, что от сварочных головок, постоянно, отводимых в сторону во время сварочных работ, не может исходить никакой опасности травмирования. Кроме того, устройство для перемещения электрода будет иметь также больший срок службы, поскольку оно всегда вступает в действие лишь при действительной потребности. Помимо этого, таким образом может быть сэкономлено определенное количество энергии.

Кроме того, усовершенствованный вариант по пункту 3 формулы изобретения имеет то преимущество, что лицу, выполняющему сварочные работы, не приходится следить за включением устройства для перемещения электрода. К тому же упрощается конструкция не показанных электрических/электронных коммутирующих элементов сварочной головки, поскольку приведение в действие устройства и возникновение газового потока могут управляться одним и тем же сигналом включения.

При усовершенствовании изобретения по п. 4 формулы изобретения подвижность электрода реализуется относительно простыми средствами.

Кроме того, при вращении стабильность сварочной дуги сохраняется в самой большой степени. В соответствии с этим испытания на растяжение изделий, сваренных друг с другом, показали, что прочность на растяжение после их сварки с помощью сварочной головки согласно изобретению отличается от прочности на растяжение соединений, сваренных в соответствии с уровнем техники, не существенно, и они таким образом также выполняют свою функцию.

Кроме того, в том случае, когда присадочный материал подается снаружи, при соответствующем подборе скорости вращения практически удается полностью избежать прихватывания каплеобразного разжиженного присадочного материала сварочным электродом и связанного с этим ухудшения картины сварки.

Если заставить сварочный электрод выполнять осциллирующее движение, то подача сварочного тока на сварочный электрод складывается особенно просто, поскольку в результате его ограниченного процесса движения все еще оказывается достаточно жесткого кабельного соединения для подачи сварочного тока на электрод. Кроме того, благодаря непосредственному кабельному соединению можно избежать потерь мощности между источником питания и электродом.

Форма выполнения изобретения по п. 5 формулы изобретения имеет то преимущество, что электрод установлен с возможно меньшими потерями на трение, благодаря чему, с одной стороны, проявления износа устройства минимизируются, а, с другой стороны, требования к мощности для перемещения электрода оказываются предельно малыми.

При дальнейшем усовершенствовании изобретения по п. 6 формулы изобретения получается конструктивно просто реализуемое механическое соединение между электродом и гильзой, которое в случае замены электрода может также легко разъединяться и устанавливаться.

Преимущество усовершенствованного варианта изобретения по п. 7 формулы изобретения заключается в том, что он представляет собой конструкцию зажимного приспособления, конструктивно простую и дешевую в изготовлении.

Подача сварочного тока на подвижный электрод по п. 8 формулы изобретения обеспечивает благодаря автоматической дополнительной юстировке контактного уголька, осуществляемой пружиной почти до полного износа последней, хорошее контактирование гильзы. К тому же эта форма выполнения обеспечивает преимущество низкого переходного электрического сопротивления и малые потери на трение при ее вращении.

Усовершенствованный вариант изобретения по п. 9 формулы изобретения имеет то преимущество, что такие контактные угольки обладают сравнительно высокой проводимостью, так что достаточно низкие переходные сопротивления достигаются даже сравнительно небольшими контактными угольками.

При дальнейшем усовершенствовании изобретения по п. 10 формулы изобретения наряду с весьма малым переходным сопротивлением также достигается преимущество почти неизнашиваемого контакта электрода со своим источником питания.

При дальнейшем усовершенствовании изобретения по п. 11 формулы изобретения достигается то преимущество, что даже при механическом контакте между изделием и электродом вопреки связанным с этим возрастающим силам трения вращение или осцилляция сохраняются за счет того, что электродвигатель постоянного тока увеличивает свое потребление мощности вплоть до ее предела.

Преимущество формы выполнения изобретения по п. 12 формулы изобретения состоит в том, что приводная ось электродвигателя постоянного тока и ось вращения гильзы пространственно могут быть установлены произвольно относительно друг друга, что при расчете сварочной головки обеспечивает довольно большую конструктивную свободу.

Кроме того, эта форма выполнения изобретения позволяет относительно просто менять гильзу, если она со временем износилась под действием относительно больших токов, подаваемых на нее контактным угольком, и возникающего трения. Помимо этого, с помощью зубчатого соединения можно выбрать любую передачу и тем самым добиться оптимального согласования с соответственно подобранным электродвигателем постоянного тока.

При усовершенствовании изобретения по п. 13 формулы изобретения проявляется то преимущество, что сварочная головка может иметь относительно изящную конструкцию, и благодаря этому в стесненных условиях сварочные работы могут производиться легче.

Кроме того, эта форма выполнения представляет собой решение проблемы привода гильзы с оптимальными затратами.

Усовершенствование по п. 14 формулы изобретения прежде всего благоприятно сказывается на сроке службы как контактного уголька, так и электродвигателя постоянного тока. А именно, эффект проявляется не только в том, чтобы число оборотов электродвигателя постоянного тока для сплавления даже при максимальном сварочном токе было достаточно большим, но и чтобы число оборотов постоянно, насколько это возможно, также снова следовало за сварочным током в сторону уменьшения.

При усовершенствовании изобретения по п. 15 формулы изобретения проявляется то преимущество, что турбины могут создавать относительно большие приводные мощности при одновременно относительно небольшом монтажном размере, благодаря чему может достигаться относительно компактный конструктивный размер сварочной головки. Предпочтительным образом (п. 16 формулы изобретения) в большинстве случаев и без того необходимый и с помощью сварочного аппарата поддерживаемый для охлаждения сварочной головки циркуляционный контур текучей среды одновременно обеспечивает еще и привод турбины. Поскольку дополнительные электрические мощности не требуются, сварочная головка согласно изобретению таким образом может также довольно просто дооборудоваться в сварочных аппаратах, рассчитанных первоначально только на сварочные головки в соответствии с уровнем техники.

А именно, при дооборудовании просто, как и в уровне техники, сварочная головка согласно изобретению подсоединяется к подводу и отводу текучей среды, в то время как текучая среда внутри сварочной головки согласно изобретению по мере необходимости направляется к турбине и от нее.

Усовершенствованный вариант изобретения по п. 17 формулы изобретения имеет преимущество прежней компактной конструкции сварочной головки и, кроме того, отличается тем, что по сравнению со сварочными головками в соответствии с уровнем техники требуются лишь несколько дополнительных и в то же время также недорогих деталей.

Преимущества способа по п. 18 формулы изобретения определяются, соответственно, тем, с какой из сварочных головок, описанных в предшествующих пунктах формулы изобретения, он осуществляется.

Преимущества способа по п. 19 формулы изобретения соответствуют таковым в описании преимуществ в п. 1 и 4 формулы изобретения.

Исходя из указанных преимуществ вышеупомянутых форм выполнения изобретения, которые все основаны на принципе подвижности электрода, предлагается также перенесение этого принципа на другие способы сварки, в частности, на ручную дуговую сварку и на так называемый способ сварки для металла в защитном газе (MSG -Metall-Schutz-Gas) (ср. с обоими способами в Wikipedia).

В первом случае перемещение стержневого электрода, плавящегося в ходе процесса сварки, помешало бы сплавлению главным образом до процесса сварки при уже включенном источнике тока, в частности, при зажигании и непосредственно по окончании процесса сварки при еще включенном источнике тока.

Во втором случае использование этого принципа путем механического реверса - т.е. перемещение так называемого сварочного сопла, направляющего подаваемую сварочную проволоку вокруг или вдоль оси сварочной проволоки вплоть до сварочной проволоки - препятствовала бы тому, что при нежелательном так называемом обратном зажигании сварочной проволоки вплоть до сварочного сопла сварочная проволока не сплавлялась бы со сварочным соплом.

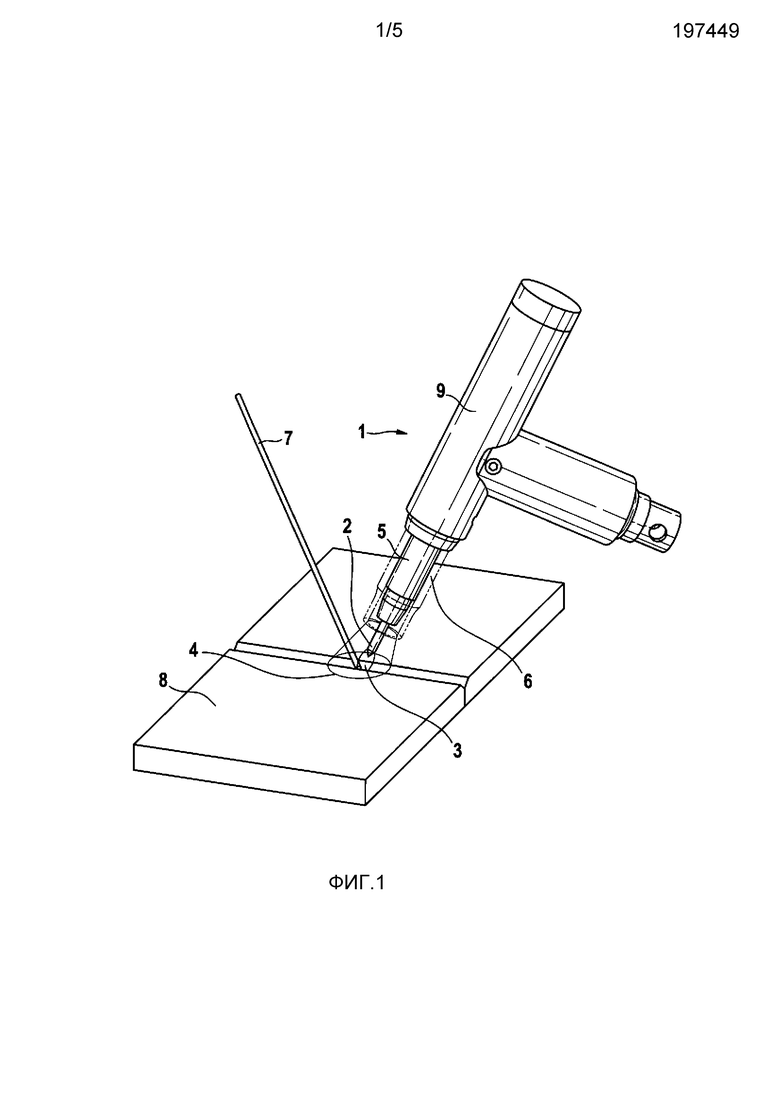

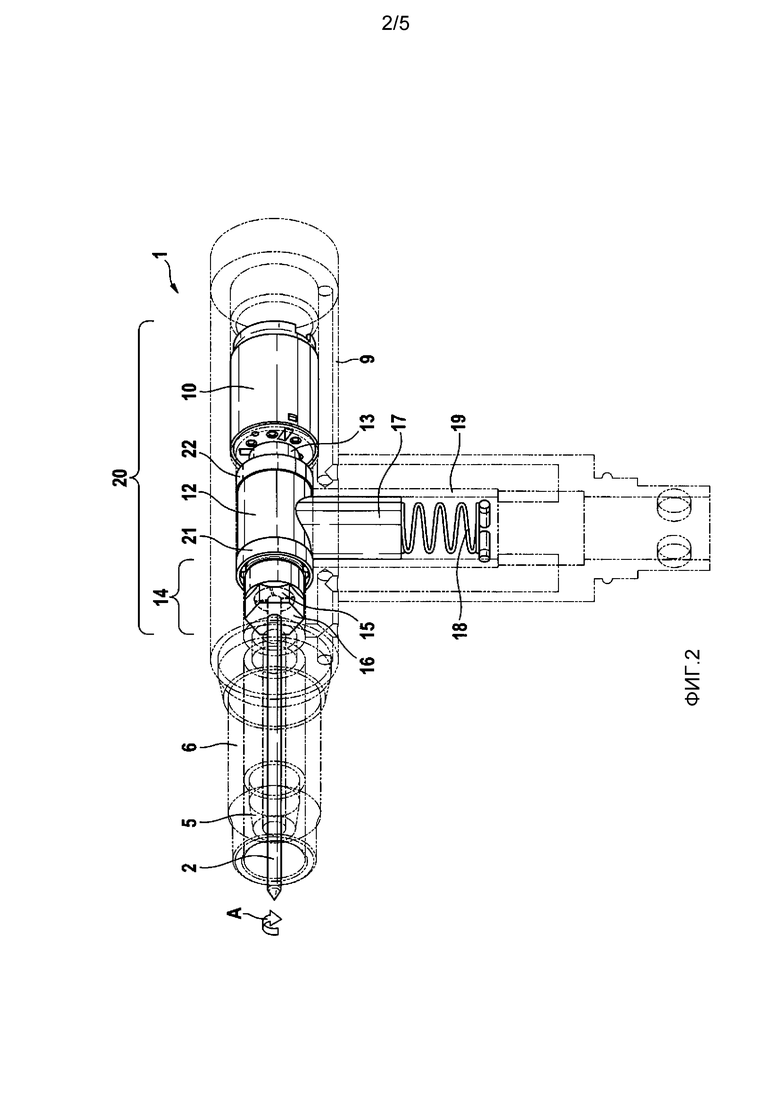

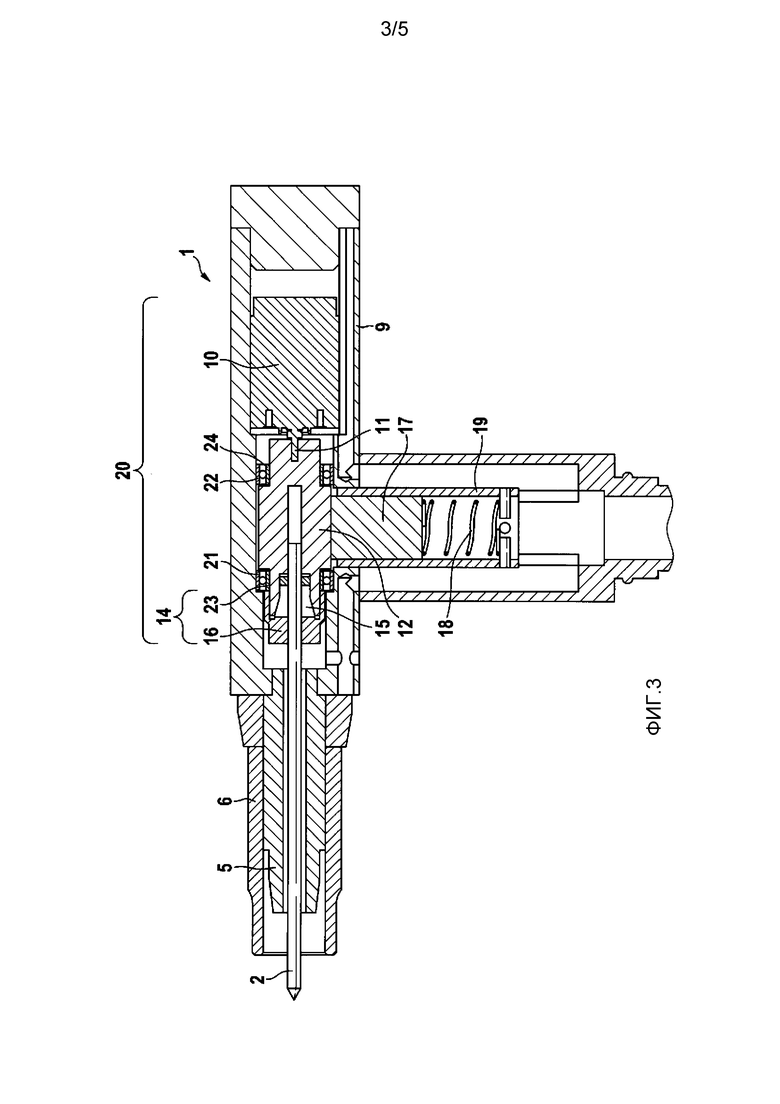

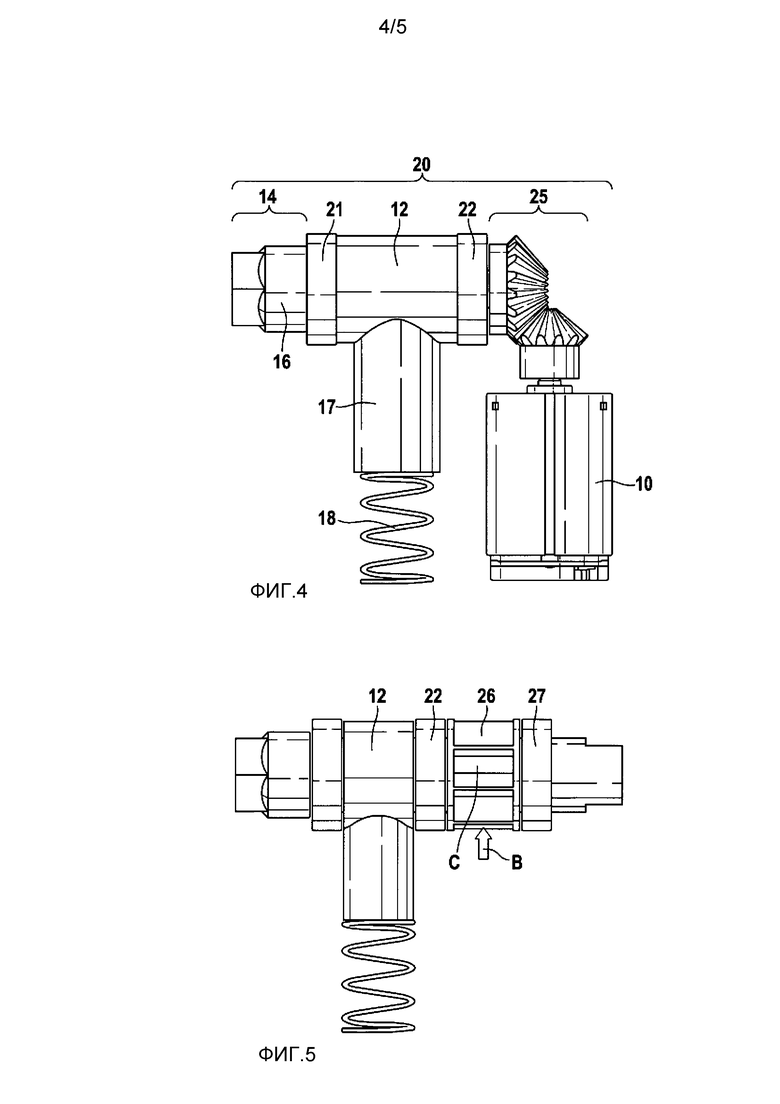

Ниже описываются пять примеров выполнения изобретения со ссылкой на фиг. 1-7, на которых

фиг. 1 изображает ход процесса сварки, в котором используется сварочная головка согласно изобретению,

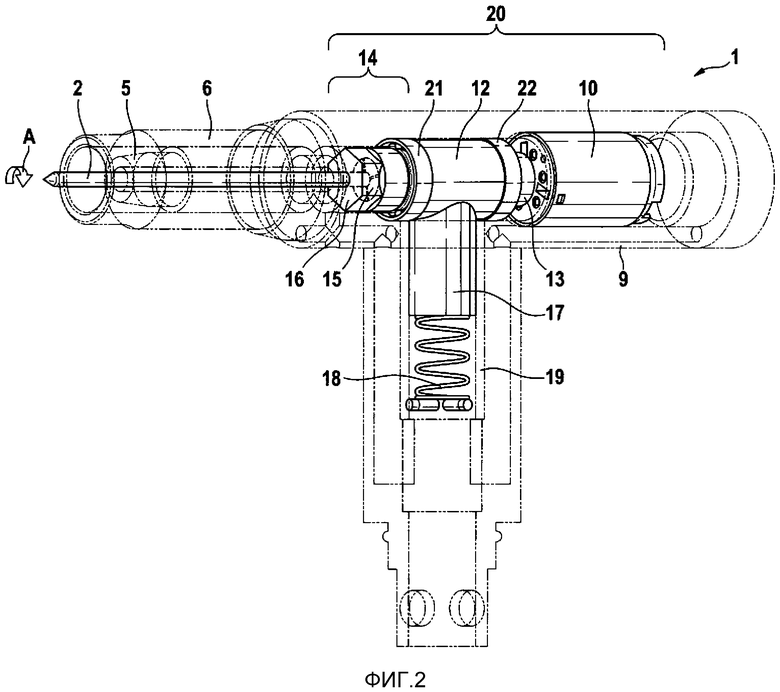

фиг. 2 - вид сбоку в перспективе первой формы выполнения сварочной головки согласно изобретению, корпус которой состоит из прозрачного материала и у которой гильза приводится во вращение с помощью электродвигателя постоянного тока, приводная ось которого установлена коаксиально гильзе,

фиг. 3 - продольное сечение сварочной головки согласно изобретению на фиг. 2,

фиг. 4 - вторая форма выполнения сварочной головки согласно изобретению, корпус которой не показан и у которой гильза и приводная ось электродвигателя постоянного тока пространственно расположены перпендикулярно по отношению друг к другу,

фиг. 5 - третья форма выполнения сварочной головки согласно изобретению, корпус которой также не показан и у которой гильза приводится во вращение коаксиально установленной турбиной,

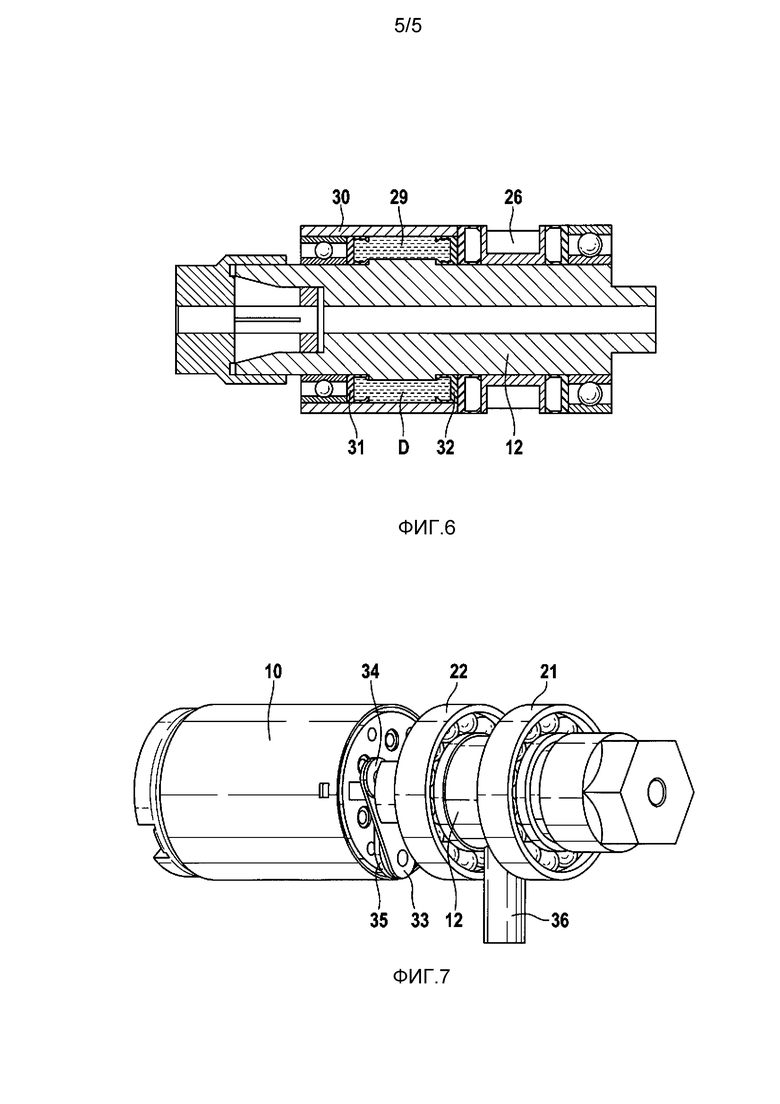

фиг. 6 - четвертая форма выполнения сварочной головки согласно изобретению, модифицированная по сравнению с фиг. 5 и у которой подача сварочного тока на гильзу осуществляется посредством электропроводящей жидкости,

фиг. 7 - пятая форма выполнения сварочной головки согласно изобретению, корпус которой также не показан и у которой гильза приводится в осциллирующее движение с помощью электродвигателя постоянного тока посредством эксцентрика.

На фиг. 1 в принципе изображен процесс сварки дуговой сварки вольфрамовым электродом в газовой среде (WIG) с использованием сварочной головки 1 согласно изобретению. Основой сварочной головки 1 является сверхтермостойкий неплавящийся электрод 2. Сварочная дуга 3, исходящая от электрода 2, нагревает и разжижает материал изделия 8, состоящего вначале из двух отдельных частей, состоящих, например, соответственно, из стали, и подлежащих сварке. Зажигание сварочной дуги 3 может происходить без касания изделия 8 электродом 2. Для этого служит не показанный электрический блок с источником высокого напряжения, кратковременно подключаемого в процессе зажигания в дополнение к источнику установившегося тока электрода 2. Сварка у большинства изделий происходит на постоянном токе, причем, однако, в случае изделий, состоящих из алюминия, используется переменный ток.

В так называемом V-образном стыковом соединении, изображенном на фиг. 1, в общем случае используется присадочный материал 7, присутствующий обычно в виде проволоки. Однако во многих случаях применения нет необходимости в присадочном материале. Вокруг электрода 2 установлены газовое сопло 5 и керамическая гильза 6. Достаточный газовый поток 4 служит в качестве защитного газа, защищающего нагретое изделие 8 от химических реакций с окружающим воздухом и обеспечивающего тем самым необходимую прочность и вязкость сварочного соединения. В качестве защитных газов 7 могут служить различные инертные газы, в большинстве случаев - это аргон. Все эти защитные газы 7 являются реакционно инертными, на что указывает профессиональное обозначение «инертный».

Первый вариант выполнения сварочной головки 1 согласно изобретению на фиг. 2 и 3 имеет прозрачный корпус 9 и коаксиальное расположение осей А, 11 электрода 2 и электродвигателя 10 постоянного тока. Соединение электрода 2 с источником питания происходит посредством не показанного многопроволочного медного провода, электрически соединенного с контактным угольком 17, в свою очередь, прилегающим к цилиндрической и вращающейся вокруг той же оси состоящей из меди гильзы 12, выполняющей тем самым функцию, аналогичную ротору электродвигателя. Для поддержания постоянного контакта гильзы 12 с контактным угольком 17 последний перманентно прижимается к гильзе 12 спиральной пружиной 18, установленной в направляющей гильзе 19 с противоопорой, причем спиральная пружина 18, в свою очередь, зафиксирована штифтами, не обозначенными позициями.

Устройство 20 для вращения электрода 2 имеет, среди прочего, муфту 13 и зажимное приспособление 14, служащие для установления жесткого механического соединения оси 11 электродвигателя 10 постоянного тока с электродом 2 посредством гильзы 12. При этом, с одной стороны, ось 11 через муфту 13 механически жестко неподвижно соединена с одним концом гильзы 12, а, с другой стороны, электрод посредством зажимного устройства 14 зажат на другом конце гильзы 12.

Сама гильза выполнена цилиндрической, однако имеет в своей центральной области, контактирующей с контактным угольком 17, большее поперечное сечение. По обе стороны большего поперечного сечения установлены шарикоподшипники, внешние кольца 21, 22 которых закреплены в корпусе 9, а в их внутренних кольцах 23, 24 зажата гильза 12.

Муфта 13 для механически жесткого соединения гильзы 12 с осью 11 покоящегося в корпусе 9 электродвигателя 10 постоянного тока в простейшем случае может осуществляться, например, за счет того, что в наружную поверхность гильзы 12 ввинчиваются до трех нарезных штифтов, зажимающих при своем взаимодействии ось 11 по центру.

Зажимное приспособление 14 для механически жесткого соединения гильзы 12 и в остальном свободно вращающегося электрода 2 содержит коническую вставку 15 зажимного патрона с четырьмя продольными шлицами и с точным посадочным отверстием для установки электрода 2. Наружная поверхность вставки 15 зажимного патрона рассчитана таким образом, чтобы она, будучи введена в гильзу 12 достаточно глубоко, удерживалась затем в ней, в конечном счете по центру. Кроме того, гильза 12 имеет не показанную наружную резьбу, на которую навинчивается стяжная гайка 16, благодаря чему электрод 2 зажимается во вставке 15 зажимного патрона достаточно крепко.

Электрод 2, крепко зажатый таким образом, вращается после подключения электродвигателя 10 постоянного тока с его числом оборотов, и теперь процесс сварки может начинаться без необходимости опасаться в дальнейшем нежелательного сплавления. При этом необходимо следить, чтобы при выборе значительных сварочных токов для полной уверенности в предотвращении сплавления и в этом случае увеличивалось бы также число оборотов электродвигателя 10 постоянного тока.

С помощью электродвигателя 10 постоянного тока в большой степени добиваются того, чтобы это необходимое число оборотов сохранялось и тогда, когда возникнут колебания трения в шарикоподшипниковых опорах или когда электрод 2 заскользит по изделию 8.

Вторая форма выполнения изобретения, изображенная на фиг. 4, отличается от первой формы выполнения способом подсоединения электродвигателя 10 постоянного тока к гильзе 12. А именно, в этом случае нет больше никакого коаксиального расположения гильзы 12 и электродвигателя 10 постоянного тока, а соответствующие оси располагаются перпендикулярно по отношению друг к другу. Если при таком зубчатом соединении 25 выбрать, например, передаточное отношение 1:1,5, то число оборотов всего устройства 20 будет, соответственно, меньше, чем у электродвигателя 10 постоянного тока.

Это означает, что все устройство 20 вращается на одну треть медленнее вала 11 электродвигателя 10 постоянного тока, вследствие чего крутящий момент, имеющийся у электрода 2, увеличивается на одну треть.

Таким образом, проявляется эффект в том, чтобы двигатель 10 постоянного тока в случае контактирования изделия 8 с электродом 2 мог сохранять число своих оборотов в возможно более широких пределах и при увеличении давления прижима.

Третья форма выполнения изобретения, изображенная на фиг. 5, имеет еще одно третье внешнее кольцо 27 подшипника, закрепленное на гильзе 12, которое вместе с соседним с ним вторым кольцом 22 подшипника определяет рабочее пространство С турбины 26, установленной коаксиально гильзе 12 и показанной лишь схематично. Также не показан поток В охлаждающей воды, направленный от сварочного аппарата к сварочной головке 1, а оттуда снова обратно к сварочному аппарату. Первоначальной целью этого потока охлаждающей воды является предотвращение перегрева сварочной головки 1, в данной форме выполнения он, помимо этого, служит также для привода турбины 26 и таким образом для связанного с этим вращения электрода 2.

Само собой разумеется, что помимо воды, может быть использовано и другое охлаждающее средство, например, с еще большей теплоемкостью, с помощью которого турбина может приводиться в действие аналогичным образом.

Кроме того, при сварочных головках, охлаждаемых без помощи текучей среды, охлаждение может достигаться за счет и без того вытекающего защитного газа 4. Если защитный газ 4 снова также подать через турбину 26, то она сможет быть приведена в действие также потоком защитного газа.

Само собой разумеется, что в сварочном аппарате для привода турбины 26 может создаваться также отдельный циркуляционный контур для текучей среды или газового потока, служащий исключительно для привода турбины 26, а не для одновременного с этим охлаждения сварочной головки 1. Это может производиться, например, путем соединения рабочего пространства С турбины 26 с компрессорной установкой.

Вместо контактирования посредством контактного уголька 17 можно также, как показано на фиг. 6, заставить вращаться гильзу 12 для поддержания ее электрического контакта с источником питания в пространстве D, заполненном электропроводящей жидкостью 29. Пространство D радиально ограничено, с одной стороны, стационарной наружной гильзой 30, состоящей из металла и соединенной с источником питания, а, с другой стороны, гильзой 12. В аксиальном направлении оно герметизировано посредством двух уплотнительных колец 31, 32. В качестве электропроводящей жидкости для этого пригодны, в числе прочего, сплавы галлия, содержащие индий и олово, например, так называемый галинстан с 68,5% галлия, 21,5% индия и 10% олова. Этот сплав при нормальном давлении между -19°С и 1300°С содержится в жидкой виде. Само собой разумеется, что этот вид подачи сварочного тока на гильзу 12 может найти применение и тогда, когда гильза 12 приводится в действие не турбиной 26, а, как показано на фиг. 2, электродвигателем 10 постоянного тока.

В форме выполнения, показанной на фиг. 7, конструктивные элементы, обозначенные одинаковыми позициями, имеют ту же функцию, что и во всех вышеописанных формах выполнения. Однако приводной вал 11 электродвигателя 10 постоянного тока соединен с гильзой 12 не непосредственно, а посредством одного из двух шатунов 33, 34 и эксцентриковой шайбы 35, соединенной с приводным валом 11.

В результате гильза 12 при вращении приводного вала 11 приходит в осциллирующее движение, частота которого определяется числом оборотов приводного вала 11, а его амплитуда степенью эксцентричной связи.

Соединение электрода 2 с источником питания осуществляется с помощью гибкого провода 36, концы которого как механически, так и электрически, жестко соединены с гильзой 12.

Во всех вышеописанных формах выполнения процесс сварки в обычным порядке начинается с того, что сварочная головка 1 сначала соединяется со своим непоказанным источником питания, а в случае ручной сварки лицо, выполняющее сварочные работы, вручную организует подачу газового потока 4, служащего защитным газом. Одновременно с подачей защитного газа 4 автоматически запускается электродвигатель постоянного тока или турбина 26. Таким образом добиваются того, чтобы электродвигатель 10 постоянного тока или турбина 26 достигли номинальной частоты вращения, а пространство между электродом 2 и изделием 8 было окружено защитным газом, прежде чем начнется собственно процесс сварки. Та же временная последовательность подачи защитного газа, вращения электрода 2, с одной стороны, и начало процесса сварки, с другой стороны, соблюдается также в случае процессов сварки, управляемых роботами.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

1. Сварочная головка

2. Электрод

3. Сварочная дуга

4. Газовый поток

5. Газовое сопло

6. Керамическая гильза

7. Присадочный материал

8. Изделие

9. Корпус

10. электродвигатель постоянного тока

11. Вал двигателя

12. Гильза

13. Муфта

14. Зажимное приспособление

15. Вставка зажимного патрона

16. Стяжная гайка

17. Контактный уголек

18. Нажимная пружина

19. Направляющая гильза

20. Устройство

21. Первое внешнее кольцо подшипника

22. Второе внешнее кольцо подшипника

23. Первое внутреннее кольцо подшипника

24. Второе внутреннее кольцо подшипника

25. Зубчатое соединение

26. Турбина

27. Третье внешнее кольцо подшипника

28. Пространство

29. Электропроводящая жидкость

30. Наружная гильза

31. Левое уплотнительное кольцо

32. Правое уплотнительное кольцо

33. Шатун двигателя

34. Шатун гильзы

35. Эксцентриковая шайба

36. Гибкий провод

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВОЕ СОПЛО ДЛЯ ВЫПУСКАНИЯ ПОТОКА ЗАЩИТНОГО ГАЗА И ГОРЕЛКА С ГАЗОВЫМ СОПЛОМ | 2019 |

|

RU2802612C2 |

| ДОПОЛНИТЕЛЬНАЯ СХЕМА ДЛЯ ТЕХНОЛОГИЧЕСКИХ ПИТАЮЩИХ ЛИНИЙ СВАРОЧНОЙ ИЛИ РЕЗАТЕЛЬНОЙ ГОРЕЛКИ И КАБЕЛЬНАЯ СБОРКА С ДОПОЛНИТЕЛЬНОЙ СХЕМОЙ | 2021 |

|

RU2835252C1 |

| СПОСОБ НАПЛАВЛЕНИЯ И СВАРКИ ПЛАВЛЕНИЕМ СВЕРХПРОЧНЫХ СПЛАВОВ | 2012 |

|

RU2610198C2 |

| Способ дуговой сварки и устройство для его осуществления | 1988 |

|

SU1574391A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 1991 |

|

RU2016722C1 |

| СПОСОБ СВАРКИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | 2007 |

|

RU2406597C2 |

| Способ лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей и устройство для его осуществления | 2019 |

|

RU2715930C1 |

| Способ двухдуговой сварки и наплавки плавящимися электродами | 1990 |

|

SU1731508A1 |

| СПОСОБ СВАРКИ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1995 |

|

RU2106947C1 |

| Устройство для сварки плавлением | 1979 |

|

SU1107988A1 |

Изобретение относится к сварочной головке (1) для сварки вручную сварочной дугой (3) в инертном газе (WIG). Головка содержит теплостойкий электрод (2). Электрод (2) установлен с возможностью перемещения и может также приводиться в движение с помощью устройства (20). Электрод (2) выполняет вращательное движение вокруг своей оси или осциллирующее движение. В процессе сварки при непроизвольном контакте между электродом (2) и свариваемым изделием исключается нежелательное сваривание. В случае подачи присадочного материала предотвращается постоянно возникающее прихватывание разжиженного присадочного материала электродом (2). Связь подвижного электрода (2) с источником напряжения может осуществляться либо с помощью контактного уголька, либо электропроводящей жидкости, окружающей электрод (2). 13 з.п. ф-лы, 7 ил.

1. Сварочная головка (1) для сварки вручную сварочной дугой (3), исходящей от электрода к металлическому изделию (8) и подпитываемой от источника напряжения, содержащая:

термостойкий электрод (2), проводящий сварочный ток и расположенный в упомянутой сварочной головке (1), и

устройство (20) для предотвращения сплавления упомянутого термостойкого электрода (2) с действующим в качестве электрической массы металлическим изделием (8), выполненное с возможностью предотвращения скапливания капель подаваемого при необходимости присадочного материала (7) на упомянутом электроде (2),

отличающаяся тем, что термостойкий электрод (2) установлен в сварочной головке (1) с возможностью перемещения и выполнен с возможностью приведения во вращение в процессе сварки посредством упомянутого устройства (20).

2. Сварочная головка (1) по п. 1, отличающаяся тем, что упомянутое устройство (20) содержит гильзу (12) из электрически проводящего материала, окружающую вдоль оси (А) термостойкий электрод (2) и жестко механически соединенную с ним, и электропроводящую жидкость (29), окружающую гильзу (12) в непроницаемом для жидкости пространстве (28), для подачи сварочного тока на термостойкий электрод (2).

3. Сварочная головка (1) по п. 2, отличающаяся тем, что в качестве электропроводящей жидкости использован сплав галлия, например галинстан с 68,5% галлия, 21,5% индия и 10% олова.

4. Сварочная головка (1) по п. 1, отличающаяся тем, что упомянутое устройство (20) содержит гильзу (12) из электрически проводящего материала, окружающую термостойкий электрод (2) вдоль оси (А) и жестко механически соединенную с ним, контакт (17), постоянно находящийся в механическом и в электрическом соединении с гильзой (12), и предварительно напряженную пружину (18), посредством которых осуществляется подача сварочного тока на гильзу (12).

5. Сварочная головка (1) по п. 4, отличающаяся тем, что контакт (17) выполнен из материала, содержащего бронзу.

6. Сварочная головка (1) по п. 2 или 4, отличающаяся тем, что она содержит электродвигатель (10) постоянного тока для приведения во вращение или в осциллирующее движение гильзы (12) посредством приводного вала (11).

7. Сварочная головка по п. 6, отличающаяся тем, что она содержит электрический блок, выполненный с возможностью снабжения сварочным током электродвигателя (10) постоянного тока, повышения числа оборотов электродвигателя (10) постоянного тока при увеличении сварочного тока и понижения числа оборотов электродвигателя (10) постоянного тока при падении сварочного тока.

8. Сварочная головка (1) по п. 6, отличающаяся тем, что приводной вал (11) электродвигателя (10) постоянного тока установлен коаксиально гильзе (12), причем соединение между валом (11) двигателя и гильзой (12) выполнено с помощью разъемного соединительного элемента (13).

9. Сварочная головка (1) по п. 8, отличающаяся тем, что передача усилия от электродвигателя (10) к гильзе (12) обеспечивается путем кинематического замыкания зубчатого соединения (25).

10. Сварочная головка (1) по п. 2 или 4, отличающаяся тем, что упомянутое устройство (20) содержит гильзу (12) из электрически проводящего материала, окружающую вдоль оси (А) термостойкий электрод (2) и жестко механически соединенную с ним, и турбину (26), выполненную с возможностью приведения во вращение или в осциллирующее движение гильзы (12) посредством текучей среды, протекающей через сварочную головку в качестве охлаждающего средства или защитного газа (4).

11. Сварочная головка (1) по п. 10, отличающаяся тем, что турбина (26) установлена коаксиально гильзе (12), которая установлена между двумя внешними кольцами (22, 27) подшипника.

12. Сварочная головка (1) по п. 6 или 10, отличающаяся тем, что в сварочной головке (1) закреплены внешние кольца (21, 22) двух подшипников, например шариковых или роликовых подшипников, причем гильза (12) закреплена с помощью внутренних колец (23, 24) упомянутых подшипников.

13. Сварочная головка (1) по п. 12, отличающаяся тем, что она содержит зажимное приспособление (14), посредством которого достигается силовое замыкание между гильзой (12) и электродом (2) для предотвращения радиального и продольного перемещения электрода (2).

14. Сварочная головка (1) по п. 13, отличающаяся тем, что зажимное приспособление (14) состоит из конической вставки (15) зажимного патрона, отжимаемой стяжной гайкой (16) в отверстие гильзы (12).

| US 5965037 A, 12.10.1999 | |||

| JP 7314138 A, 05.12.1995 | |||

| US 4455471 A, 19.06.1984 | |||

| Электродный узел для контактной точечной ультразвуковой сварки | 1981 |

|

SU1031693A1 |

| Плазменная горелка | 1971 |

|

SU437586A1 |

Авторы

Даты

2016-12-20—Публикация

2012-01-12—Подача