Изобретение относится к области цветной металлургии и может быть использовано для обеспечения работы электролизеров по производству алюминия.

В работе электролизеров актуальной задачей является снижение потерь электроэнергии в силовых цепях технологического оборудования, например электролизеров для получения алюминия. Задача изготовления биметаллических сталь-алюминиевых переходников для анододержателей алюминиевого электролизера с обожженными анодами была решена с использованием сварки взрывом. Наиболее широко применимы анодные узлы, в конструкции которых используют биметаллические переходники прямоугольной формы, алюминиевые штанги, стальные траверсы.

Известен токоподвод к алюминиевым электролизерам (см. а.с. СССР 193731, МПК С25С 3/16, 1967 г.), состоящий из стальной и алюминиевой частей, соединенных между собой заливкой из алюминия. Недостатком данного токоподвода является то, что между заливкой и стальной частью токоподвода образуется слой интерметаллида с высоким удельным электрическим сопротивлением и малой механической прочностью.

Известен также токоподвод (см. патент Великобритании 1271770, МПК В23Р, 1972 г.), состоящий из стальной и алюминиевой частей, соединенных между собой сталь-алюминиевым биметаллическим переходником с плоской сварной поверхностью, изготовленной с помощью сварки взрывом.

Недостаток данного токоподвода в том, что в изготовленном с помощью сварки взрывом переходнике на границе сталь - алюминий также образуется слой интерметаллида с высоким электрическим сопротивлением, толщина которого из-за высокой температуры увеличивается в процессе эксплуатации электролизера. В результате токоподвод теряет электропроводность и механическую прочность на стыке сталь - алюминий, что может привести к разрушению токоподвода в процессе эксплуатации с созданием аварийной ситуации, влекущей за собой большие материальные потери.

Известен также токоподвод (см. патент РФ 2165482, МПК С25С 3/16, 2001 г.), состоящий из стальной и алюминиевой частей, соединенных между собой сталь-алюминиевым биметаллическим переходником, изготовленным сваркой взрывом, при этом в биметаллическом переходнике граница раздела сталь - алюминий имеет волнистую поверхность, образованную чередующимися ступенчатыми выступами со стороны стальной и алюминиевой частей переходника в виде "ласточкина хвоста", который принят за прототип.

В данном токоподводе сложная конфигурация ("ласточкин хвост") поверхностей сопрягаемых деталей не позволяет получить однородную и равномерную границу раздела стали и алюминия в переходнике, изготовленном с помощью сварки взрывом, что является существенным недостатком, а также представляет значительные технологические трудности получения формы "ласточкин хвост" на стальной поверхности.

Далее, повышая механическую прочность на разрыв по сравнению с другими способами соединения стали и алюминия в переходнике, такая форма способствует быстрому увеличению толщины слоя интерметаллида на границе при высокой температуре в процессе эксплуатации электролизера. Это, в свою очередь, влечет за собой увеличение электрического сопротивления и дополнительное возрастание температуры.

Предлагаемая конструкция токоподвода по сравнению с приведенным прототипом решает следующие задачи: повышение механической прочности на разрыв, снижение первоначальной толщины и скорости роста слоя интерметаллида, а следовательно, снижение удельного электрического сопротивления, уменьшение сложности изготовления.

Техническим результатом настоящих изобретений при решении поставленных задач является увеличение эксплуатационной надежности токоподвода, его долговечности и снижение потери электроэнергии за счет использования в токоподводе биметаллического сталь-алюминиевого переходника с плоской сварной границей раздела сталь - алюминий, усиленного механическим креплением стальной и алюминиевой частей с помощью стальной конусно-цилиндрической заклепки, которую размещают в отверстии переходника перед тем, как собрать токоподвод.

Предлагаемые изобретения поясняются графическими материалами.

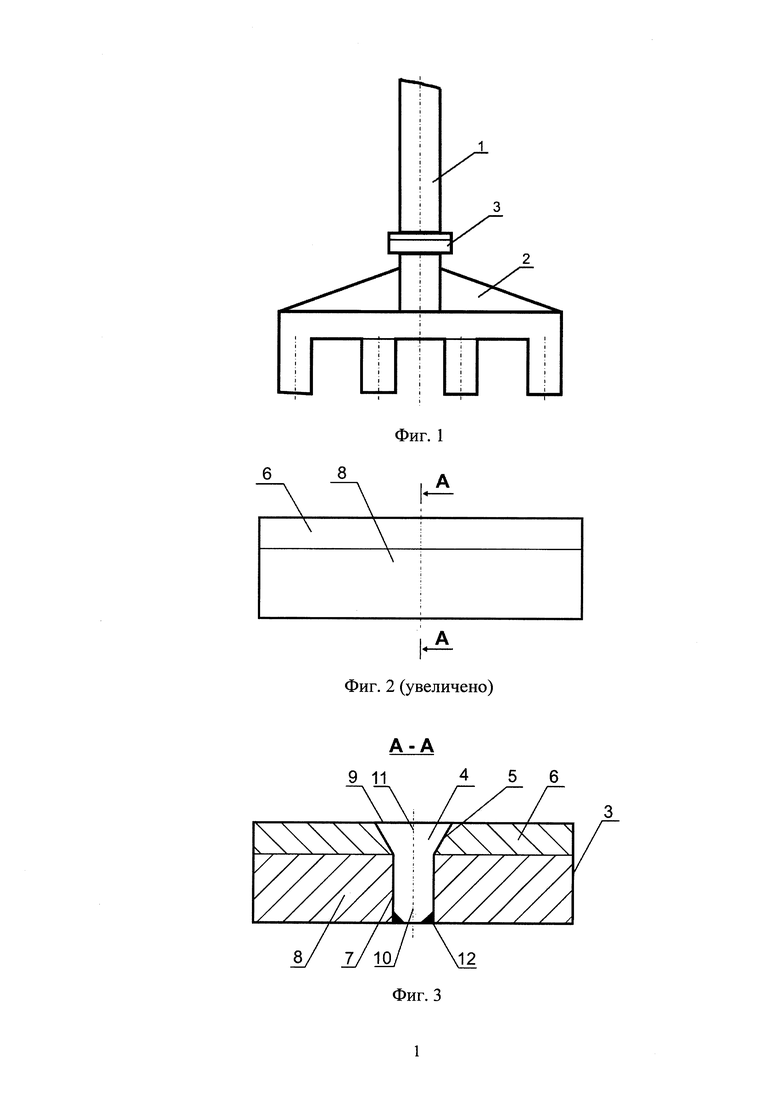

На фиг. 1 изображен общий вид токоподвода для электролизеров алюминия.

На фиг. 2 изображен разрез биметаллического переходника на общем виде токоподвода на фиг. 1 (увеличено).

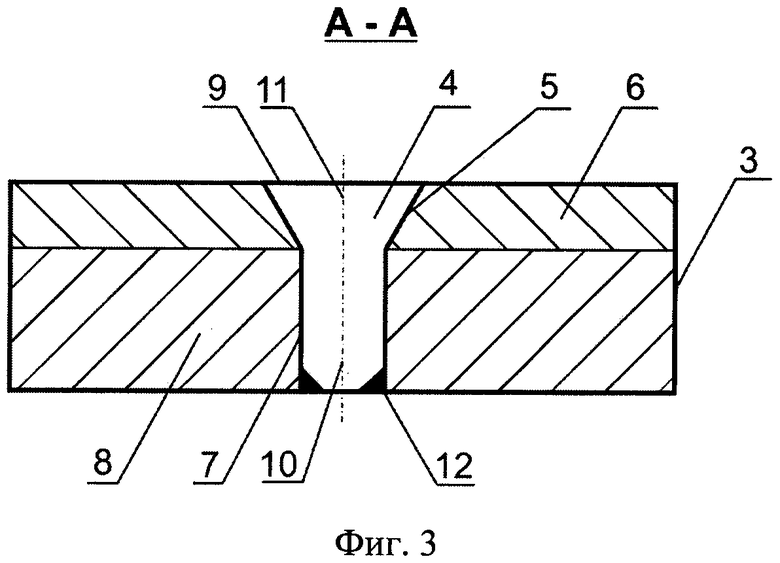

На фиг. 3 изображен разрез по А-А переходника на фиг. 2.

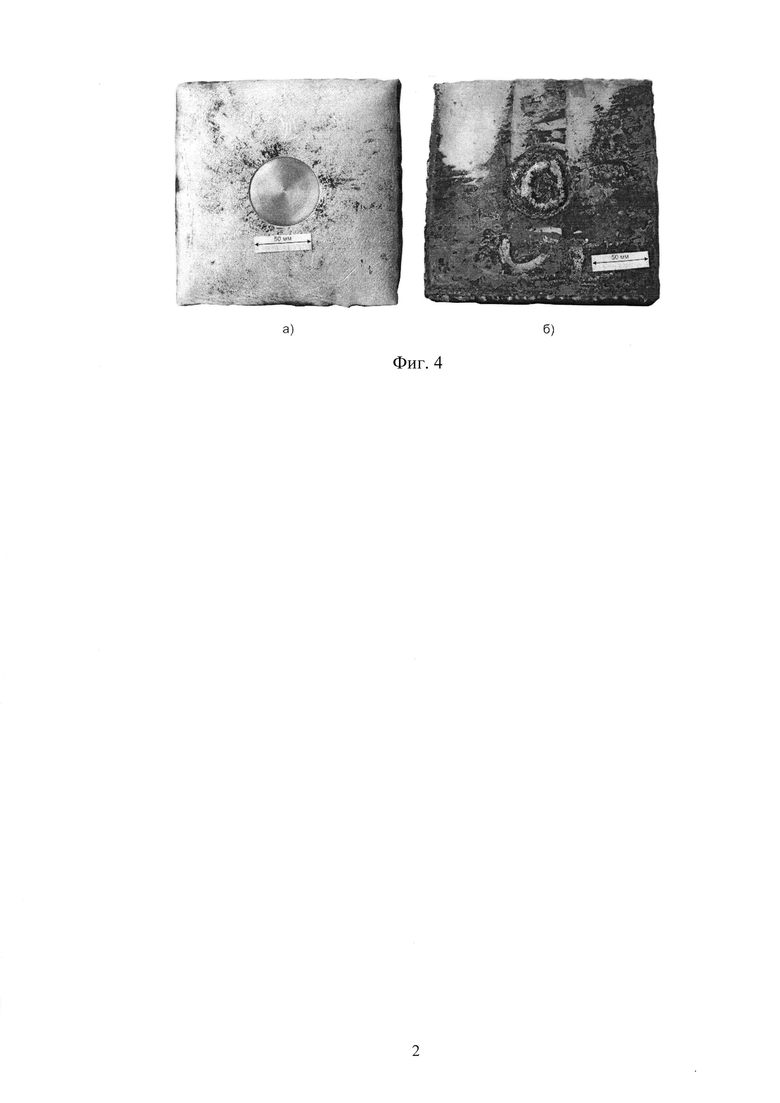

Фиг. 4а соответствует фотографии переходника со стороны алюминиевой части.

Фиг. 4б соответствует фотографии переходника со стороны стальной части со следами фиксации.

Конструкция токоподвода (см. фиг. 1, 2, 3) состоит из алюминиевой штанги 1 и стальной траверсы 2, соединенных между собой посредством биметаллического сталь-алюминиевого переходника 3. Переходник 3 (см. фиг. 1, 3) в центральной области снабжен стальной конусно-цилиндрической заклепкой 4. Конусная часть 5 заклепки 4 расположена в алюминиевой части 6 переходника 3 и по высоте совпадает с ее толщиной, а цилиндрическая часть 7 - в стальной части 8 переходника 3, и по высоте совпадает с ее толщиной, при этом максимальный диаметр 9 конусной части 5 заклепки 4 превышает диаметр ее цилиндрической части 7 на 40-60%, что обеспечивает надежное удерживание алюминиевой части конусной поверхностью заклепки.

Новизна способа изготовления данного токоподвода для электролизеров состоит в том (см. фиг. 1, 2, 3, 4а и 4б), что перед соединением алюминиевой штанги 1 и стальной траверсы 2 переходник 3 получают поэтапным плакированием стали алюминием и со стороны стальной части 8 по центру выполняют цилиндрическое отверстие 10, а в алюминиевой части 6 аксиально выполняют конусное отверстие 11. В полученное конусно-цилиндрическое отверстие помещают стальную заклепку 4, совпадающую с ним по форме и размерам, подпрессовывают и фиксируют по торцу 12 цилиндрической части 7.

При изготовлении токоподвода алюминиевую штангу 1 соединяют с алюминиевой частью биметаллического переходника посредством электросварки в среде аргона или с помощью сварки трением, а стальную траверсу токоподвода соединяют со стальной частью переходника с помощью электросварки.

В процессе эксплуатации электрический ток проходит последовательно через алюминиевую часть токоподвода, сварной шов алюминий - алюминий, контактную поверхность сталь - алюминий переходника, сварной шов сталь - сталь и стальную часть токоподвода.

Использование данного токоподвода исключает его механическое разрушение в зоне контакта сталь - алюминий при демонтаже и в процессе эксплуатации, увеличивает долговечность токоподвода и уменьшает потери электрической энергии по сравнению с используемыми в настоящее время токоподводами.

Пример конкретного исполнения.

Для изготовления токоподвода для электролизеров алюминия брали стальную (Ст3) квадратную пластину 200×200 мм толщиной 40 мм. На нее вначале плакировали алюминиевую (А5) пластину высотой 3 мм, затем на алюминиевую поверхность полученного биметалла плакировали таким же способом алюминиевую (А5) пластину высотой 15 мм. Это поэтапное изготовление биметаллического переходника дает возможность снизить требуемую мощность заряда ВВ, что приводит к существенному уменьшению толщины интерметаллида на границе сталь-алюминий. Необходимую высоту алюминиевого слоя (18 мм) в переходнике достигали при втором плакировании (алюминий на алюминий).

Полученный таким образом биметаллический переходник подвергали механической обработке: по центру в стальной части выполняли цилиндрическое отверстие, а в алюминиевой части по центру выполняли конусообразное отверстие (60°), совпадающее в нижней части по оси и по диаметру с отверстием в стальной части. Затем (см. фиг. 3) в полученное отверстие вставляли соответствующую по габаритам заклепку из стали (Ст3), которую по периметру торца приваривали электросваркой к стальной части переходника.

Токоподвод предложен для испытаний, давших положительный результат.

Изготовленный в КТФ ИГиЛ СО РАН переходник, показанный на фотографиях (см. фиг. 4а и 4б), подвергли отдельно испытаниям на растяжение на разрывной машине ЦДМ-100. Для крепления в ее захватах к стальной и алюминиевой поверхности переходного элемента были приварены электросваркой кронштейны (из стали Ст3 и сплава АД1, соответственно). При нагрузке Р=105 Н произошел разрыв по месту электросварки алюминиевой части переходника с кронштейном из сплава АД1. При этом сам переходник не разрушился.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКОПОДВОД ДЛЯ ЭЛЕКТРОЛИЗЕРОВ АЛЮМИНИЯ | 1999 |

|

RU2165482C2 |

| АНОДНЫЙ ШТЫРЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2000 |

|

RU2170289C1 |

| ДЕРЖАТЕЛЬ АНОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2325470C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СТАЛЕАЛЮМИНИЕВОГО ПЕРЕХОДНИКА СВАРКОЙ ВЗРЫВОМ | 2002 |

|

RU2194600C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СТАЛЕАЛЮМИНИЕВОГО ПЕРЕХОДНИКА СВАРКОЙ ВЗРЫВОМ | 2004 |

|

RU2270742C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2232831C1 |

| СОЕДИНЕНИЕ ШИНЫ С КАТОДНЫМ СТЕРЖНЕМ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2220230C2 |

| ТЕРМОСТОЙКАЯ БИМЕТАЛЛИЧЕСКАЯ ВСТАВКА | 2006 |

|

RU2318670C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2486999C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2021 |

|

RU2770602C1 |

Изобретение относится к токоподводу электролизера для производства алюминия и способу его изготовления. Токоподвод содержит алюминиевую штангу и стальную траверсу, соединенные биметаллическим переходником, изготовленным сваркой взрывом, при этом в биметаллическом переходнике, имеющем плоскую границу раздела сталь - алюминий, выполнено конусно-цилиндрическое отверстие в центральной области, в котором размещена стальная заклепка для усиления соединения металлов. При этом конусная часть [3] расположена в алюминиевой части переходника и по высоте совпадает с ее толщиной, а цилиндрическая - в стальной, и по высоте совпадает с ее толщиной, максимальный диаметр конусной части заклепки превышает диаметр ее цилиндрической части на 40-60%. В способ изготовления переходника включают поэтапное плакирование стали алюминием перед соединением алюминиевой штанги и стальной траверсы и выполнение со стороны стальной части по центру цилиндрического отверстия на глубину, равную ее толщине, а в алюминиевой части аксиально выполняют конусное отверстие, в полученное конусно-цилиндрическое отверстие помещают стальную заклепку, совпадающую с ним по форме и размерам, подпрессовывают и фиксируют по торцу цилиндрической части. Обеспечивается упрощение конструкции сталь-алюминиевого переходника и изготовление токоподвода с одновременным увеличением его эксплуатационной надежности, долговечности и снижение потерь электроэнергии. 2 н. и 1 з.п. ф-лы, 4 ил.

1. Токоподвод электролизера для получения алюминия, содержащий алюминиевую штангу и стальную траверсу, соединенные биметаллическим сталь-алюминиевым переходником, изготовленным сваркой взрывом, с плоской границей раздела сталь-алюминий, отличающийся тем, что биметаллический переходник снабжен стальной конусно-цилиндрической заклепкой, расположенной в его центральной части, при этом конусная часть заклепки, высота которой равна ее толщине, расположена в алюминиевой части переходника, а цилиндрическая часть заклепки, высота которой равна ее толщине, - в стальной части переходника, причем ее высота равна ее толщине, при этом максимальный диаметр конусной части заклепки превышает диаметр ее цилиндрической части на 40-60%.

2. Способ изготовления токоподвода электролизера для получения алюминия, включающий соединение алюминиевой штанги и стальной траверсы с помощью биметаллического сталь-алюминиевого переходника, выполненного сваркой взрывом, отличающийся тем, что перед соединением алюминиевой штанги и стальной траверсы биметаллический переходник получают поэтапным плакированием стали алюминием и со стороны стальной части переходника выполняют цилиндрическое отверстие, а в алюминиевой части аксиально выполняют конусное отверстие, при этом в полученное конусно-цилиндрическое отверстие помещают и подпрессовывают стальную заклепку, а затем фиксируют ее по торцу цилиндрической части.

3. Способ по п. 2, отличающийся тем, что поэтапное плакирование стального слоя выполняют алюминиевой пластиной толщиной от 1 до 4 мм и алюминиевой пластиной толщиной от 15 до 25 мм в центральной области.

| ТОКОПОДВОД ДЛЯ ЭЛЕКТРОЛИЗЕРОВ АЛЮМИНИЯ | 1999 |

|

RU2165482C2 |

| Устройство управления коробкой передач транспортного средства | 1985 |

|

SU1271770A1 |

| RU 23228092 С1, 27.06.2008 | |||

| ГИБКИЙ ТОКОВЕДУЩИЙ ПЕРЕХОДНИК-КОМПЕНСАТОР | 2010 |

|

RU2450089C2 |

Авторы

Даты

2016-12-27—Публикация

2015-07-02—Подача