Предлагаемое изобретение относится к области строительства, а именно к отраслям строительства, предусматривающим использование композиционных полимерных материалов.

В качестве ближайшего аналога заявленного изобретения может быть выбран конструкционный элемент, а также способ его изготовления, известные из патента на изобретение RU 2432258, опубл. 27.10.2011 (международная заявка WO 2008024107, опубл. 28.02.2008). Известный из RU 2432258 профилированный конструкционный элемент содержит полимерную основу и значительный процент коротких армирующих волокон, произвольно ориентированных в данной полимерной основе. Конструкционный элемент изготавливают экструзией компаунда, содержащего полимерную основу и армирующие волокна. Ожидается, что предложенный конструкционный элемент обладает повышенной прочностью и несущей способностью. В свою очередь, предлагаемое изобретение позволит устранить недостаток аналога, заключающийся в необходимости использования вспененного полимерного материала, в сочетание с большим количеством армирующего волокна, что излишне усложняет процесс изготовления конструкционных элементов, и позволит предложить прочный и долговечный конструкционный элемент, который сможет быть использован в различных отраслях строительства, например в гидротехническом строительстве.

Указанный выше технический результат достигается при использовании профилированного конструкционного элемента, содержащего полимерную основу и армирующие волокна, произвольно ориентированные в полимерной основе. В отличие от аналога, используют длинные армирующие волокна с предпочтением более высокого значения длины волокон из диапазона, заданного для использования в материале профилированного конструкционного элемента. Например, могут быть использованы армирующие волокна длиной <20 мм с предпочтением более высокого значения длины волокон из указанного диапазона. Армирующие волокна могут составлять <30% масс, материала профилированного конструкционного элемента, с предпочтением более высокого значения содержания армирующего волокна из указанного диапазона. Полимерная основа выбрана из перечня, включающего, по меньшей мере, поливинилхлорид, полипропилен, полиэтилен; а армирующее волокно выбрано из перечня, включающего, по меньшей мере, арамидное волокно, базальтовое волокно, стекловолокно, углеволокно. Также, предложенный профилированный конструкционный элемент может содержать инертный минеральный наполнитель, выбранный из перечня, включающего, по меньшей мере, волластонит, мел, тальк. Предпочтительно, профилированный конструкционный элемент представляет собой сэндвич систему из по меньшей мере одного несущего слоя и наружных слоев, причем наружные слои не содержат армирующего волокна. Описанный выше профилированный конструкционный элемент изготавливают экструзией компаунда, содержащего полимерную основу и армирующее волокно.

Предложенный профилированный конструкционный элемент, который может представлять собой профиль любой заданной формы: полосу, швеллер, двутавр, угол, квадрат, различные V-, Z-, S-, П-, Ω-образные профили, форма которых определяется решаемой технической задачей, изготовлен из материала, состоящего из полимерной основы и длинных армирующих волокон, произвольно ориентированных в полимерной основе. Под длинными армирующими волокнами понимаются волокна длиной, превосходящей 1÷5 мм. Доля волокон может составлять <30% масс. (1÷30 % масс.) от материала профилированного конструкционного элемента. Армирующее волокно, равномерно распределенное в массе полимера, создает пространственную каркасную структуру, повышающую физико-механические характеристики конструкции. Выбор верхних граничных значений, например, 20 мм, для длины волокон, и 30% масс. для доли армирующих волокон в материале конструкционного элемента позволит повысить прочность и долговечность конструкционного элемента при снижении расходов армирующего материала и, соответственно, снижении массы профиля.

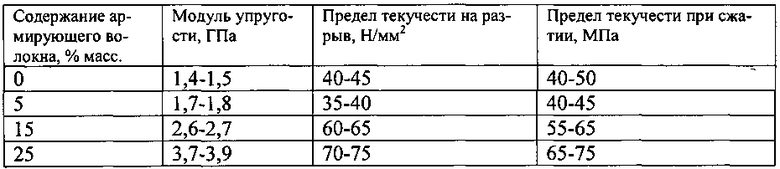

Конкретный размер армирующих волокон и доля их содержания в материале определяются существом решаемой технической задачи, требуемыми прочностными характеристиками и заданной долговечностью конструкции с предпочтением более высокого значения содержания армирующего волокна из заданного диапазона, а также с предпочтением более высокого значения длины волокон из заданного диапазона. Так, превышение заданных, например, указанных выше граничных значений усложнят процесс компаундирования при изготовлении профиля и увеличат трудоемкость экструзии компаунда (в первую очередь при увеличении длины армирующих волокон), при приближении же указанных параметров к нулевым, с очевидностью, будут снижаться прочностные свойства конструкционного элемента (см., например, таблицу экспериментальных данных, где проиллюстрирована зависимость механических свойств конструкционного элемента от содержания армирующего стекловолокна в материале).

То есть для обеспечения лучших прочностных свойств необходимо использовать численные значения параметров, максимально приближенные к заданным граничным значениям, например, 20 мм, для длины волокон, и 30% масс., для доли армирующих волокон в материале конструкционного элемента.

В качестве полимерной основы материала конструкционного элемента может быть использован: поливинилхлорид, полипропилен, полиэтилен, иные термопластичные полимерные материалы, обладающие подобными свойствами. В качестве армирующих волокон - может быть использовано: арамидное волокно, базальтовое волокно, стекловолокно, углеволокно, иные органические и неорганические волокна, позволяющие создать армирующий каркас в конструкционном элементе. Предложенный профилированный конструкционный элемент может содержать инертный минеральный наполнитель: волластонит, мел, тальк и т.п., добавка которого в компаунд позволит снизить стоимость конструкции и/или ускорить технологический процесс изготовления конструкционных элементов. Конкретный выбор материала, необходимость использования наполнителя также определяется существом решаемой технической задачи, требуемыми прочностными характеристиками и заданной долговечностью конструкции.

Наибольшая прочность и долговечность профилированного конструкционного элемента будет обеспечена при использовании сэндвич системы, аналогичной по конструкции сэндвич панели, состоящей из несущего слоя либо нескольких несущих слоев и наружных слоев. Несущий слой (слои) выполнены описанным выше образом из полимерной основы и армирующих волокон, например, длиной <20 мм, произвольно ориентированных в полимерной основе и составляющих, например, <30% масс. от материала профилированного конструкционного элемента, при предпочтении численных значений параметров, максимально приближенных к заданным верхним граничным значениям, например, 20 мм, для длины волокон, и 30% масс. для доли волокон. При этом наружные слои сэндвич системы, обеспечивающие защиту от механических и химических повреждений при производстве и эксплуатации конструкционного элемента не содержат армирующего волокна, которое может являться абразивным материалом, усиливающим износ оборудования. Наружные слои конструкционного элемента могут включать технологические добавки улучшающие процесс экструзии (воски, полигалогенуглеводороды и др.), красители, добавки снижающие горючесть, повышающие стойкость к атмосферным воздействиям, озоностойкость, биоцидные добавки и др.

Профилированный конструкционный элемент изготавливают экструзией компаунда, содержащего полимерную основу и армирующее волокно, в описанных выше процентных соотношениях, с использованием описанных выше материалов и добавок. Сэндвич система достигается при соэкструзионном совмещении нескольких композиционных полимерных слоев в единую «монолитную» полимерную многослойную структуру заданной формы. То есть используя фильеры различной формы и различные компаунды, можно изготовить конструкционные элементы различного профиля (V-, Z-, S-, П-, Ω-образные и т.п.) и заданных прочностных характеристик. Процесс экструзии является одним из наиболее стабильных, экономичных и гибких процессов в переработке полимеров и получению профилей различной формы.

Экструзия включает дозирование компонентов в заданных пропорциях и плавление полимера в экструзионной камере, после перевода полимера в вязко-текучее состояние, вводятся функциональные добавки готовый расплав компаунда поступает в узел формования профиля. В итоге, конструкционный элемент заданного профиля получают экструзией через фильеру с дальнейшим охлаждением и нарезкой изделий необходимой длины, отходы дробятся и возвращаются в процесс. Использование прямого компаундирования позволяет использовать при изготовлении профиля «длинные» армирующие волокна заданного размера - <20 мм и т.п. Кроме того, полученные таким образом конструкционные элементы смогут быть переработаны вторично. Для сравнения при использовании грануляции, ножи гранулирующей головки срезают волокно до габаритов получаемых гранул - <5 мм, при возможной деградации полимера при повторном плавлении. Линия экструзии включает двушнековый экструдер, внедряющий армирующее волокно в полимерную матрицу, что позволяет произвести в одну стадию готовый конструкционный элемент с несущим каркасом, образованным армирующим волокном, которое не ориентировано в полимерной матрице, что придает стойкость конструкций различным типам нагрузок: кручение, изгиб, растяжение, сжатие и т.д.

При практическом использовании предложенный композитный профилированный конструкционный элемент может быть применен при производстве конструкционных профилей и профильных систем повышенной прочности, стойких к внешним природным условиям, различного назначения и будет эффективной и экономичной альтернативой традиционно используемым профилям из металла или древесины. Как и было указано выше, профилированный конструкционный элемент, который может представлять собой профиль любой заданной формы: полосу, швеллер, двутавр, угол, квадрат, различные V-, Z-, S-, П-, Ω-образные профили, которые смогут быть использованы в качестве балок, шпунтов Ларсена при гидротехническом строительстве. Например, использование предложенных конструктивных элементов в качестве шпунтов Ларсена, использующихся для укрепления берегов водоемов, выемок и насыпей и т.п. (V-, Z-, S-, П-, Ω-, K-, X-образных профилей), позволит отказаться от использования дополнительного анкерования либо от использования дорогостоящих и малопригодных к вторичной переработке шпунтов армированных стекловолокном, получаемых пултрузией (ср. изделия Creative Pultrusions Inc. - US 6672026, US 6893191, US 7311470, US 7604438; Пултрузионные технологии. - RU 115372 U1).

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| Композиционный материал для изготовления строительных изделий, изготовленное из композиционного материала строительное изделие и способ изготовления строительного изделия из композиционного материала | 2024 |

|

RU2841077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И АРМИРОВАННЫЙ ТЕРМОПЛАСТИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2670896C1 |

| Способ получения аппретированных углеволокон и наполненный ими полимерный композит | 2023 |

|

RU2819115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПЛИТЫ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2024 |

|

RU2832534C1 |

| Композиционные материалы на основе полифениленсульфида, углеродных волокон и способ их получения | 2021 |

|

RU2767549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ, ОБЛАДАЮЩИХ ПОВЫШЕННОЙ ПРОЧНОСТЬЮ | 2006 |

|

RU2432258C2 |

| КОАКСИАЛЬНЫЙ ФИЛАМЕНТ ДЛЯ 3D ПРИНТЕРА | 2020 |

|

RU2738388C1 |

| Полиэфирэфиркетонный углеволокнистый композиционный материал и способ его получения | 2022 |

|

RU2793886C1 |

Предложен профилированный конструкционный элемент, содержащий полимерную основу и армирующее волокно, произвольно ориентированное в полимерной основе, армирующее волокно составляет <30 мас.% материала профилированного конструкционного элемента, с предпочтением более высокого значения содержания армирующего волокна из указанного диапазона, используют армирующие волокна длиной <20 мм с предпочтением более высокого значения длины волокон из указанного диапазона. Предложенный профилированный конструкционный элемент изготавливают экструзией компаунда, содержащего полимерную основу и армирующее волокно. Изобретение обеспечивает повышение прочности и срока службы конструкционного элемента. 2 н. и 3 з.п. ф-лы.

1. Профилированный конструкционный элемент, содержащий полимерную основу и армирующие волокна, произвольно ориентированные в полимерной основе, отличающийся тем, что используют

длинные армирующие волокна, равномерно распределенные в массе полимера и образующие пространственную каркасную структуру конструкционного элемента, с предпочтением

более высокого значения длины волокон из диапазона, заданного для использования в материале профилированного конструкционного элемента, и

добавку инертного минерального наполнителя, такого как мел и/или волластонит.

2. Профилированный конструкционный элемент по п. 1, отличающийся тем, что полимерная основа выбрана из перечня, включающего, по меньшей мере, поливинилхлорид, полипропилен, полиэтилен; а армирующее волокно выбрано из перечня, включающего, по меньшей мере, арамидное волокно, базальтовое волокно, стекловолокно, углеволокно.

3. Профилированный конструкционный элемент по п. 1, отличающийся тем, что содержит инертный минеральный наполнитель, такой как тальк.

4. Профилированный конструкционный элемент по п. 1, отличающийся тем, что представляет собой сэндвич систему из по меньшей мере одного несущего слоя и наружных слоев, причем наружные слои не содержат армирующего волокна.

5. Способ изготовления профилированного конструкционного элемента экструзией компаунда, содержащего полимерную основу и армирующее волокно, отличающийся тем, что прямым компаундированием в экструзионной камере получают профилированный конструкционный элемент по любому из пп. 1-4.

| JPWO 2012165418 A1, 23.02.2015 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПАУНДА ИЗ ТЕКУЧЕГО СИНТЕТИЧЕСКОГО МАТЕРИАЛА И ТВЕРДОГО ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ ПУТЕМ ЭКСТРУЗИИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2224652C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

| RU 94040733 A1, 10.07.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ, ОБЛАДАЮЩИХ ПОВЫШЕННОЙ ПРОЧНОСТЬЮ | 2006 |

|

RU2432258C2 |

| WO 2011163365 A2, 29.12.2011. | |||

Авторы

Даты

2016-12-27—Публикация

2015-06-09—Подача