ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу и установке для заполнения капсул сыпучим материалом и их закупоривания.

В частности, способ и установка согласно изобретению могут преимущественно применяться для заполнения вязким сыпучим материалом, содержащим табак, и последующего закупоривания металлических капсул, которые могут использоваться совместно с разработанными устройствами для производства аэрозоля, способного создать у пользователя ощущение курения сигарет, или аналогичных изделий. Здесь и далее делается ссылка на такой тип капсулы и такой тип заполняющего материала, но без ограничения этим объема изобретения.

УРОВЕНЬ ТЕХНИКИ

Устройства такого типа известны, например, из заявки на международной патент №2009079641, в которой капсулы, содержащие вещество вышеуказанного типа и выполненные из очень маленького контейнера для размещения вещества и закрывающего контейнер листа, могут быть вставлены в специальное гнездо устройства, при этом лист перфорирован и капсула нагревается с обеспечением выхода парообразных веществ, предназначенных для вдыхания, наружу через отверстия, выполненные в крышке.

Известные установки для заполнения и закупоривания капсул вышеуказанного типа имеют относительно низкие рабочие скорости и поэтому не рассматриваются как очень эффективные операторами в данной области, которые хотели бы иметь надежные установки, одновременно способные обеспечить очень высокую рабочую скорость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель изобретения заключается в создании способа и установки, предназначенных для заполнения капсул сыпучим материалом и их закупоривания и обеспечивающих относительно высокую рабочую скорость и абсолютную надежность.

Соответственно, в данном изобретении предложены способ и установка для заполнения капсул сыпучим материалом и их закупоривания, как изложено в пунктах прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приведено описание изобретения со ссылкой на прилагаемые чертежи, которые изображают не ограничивающий пример варианта выполнения изобретения и на которых:

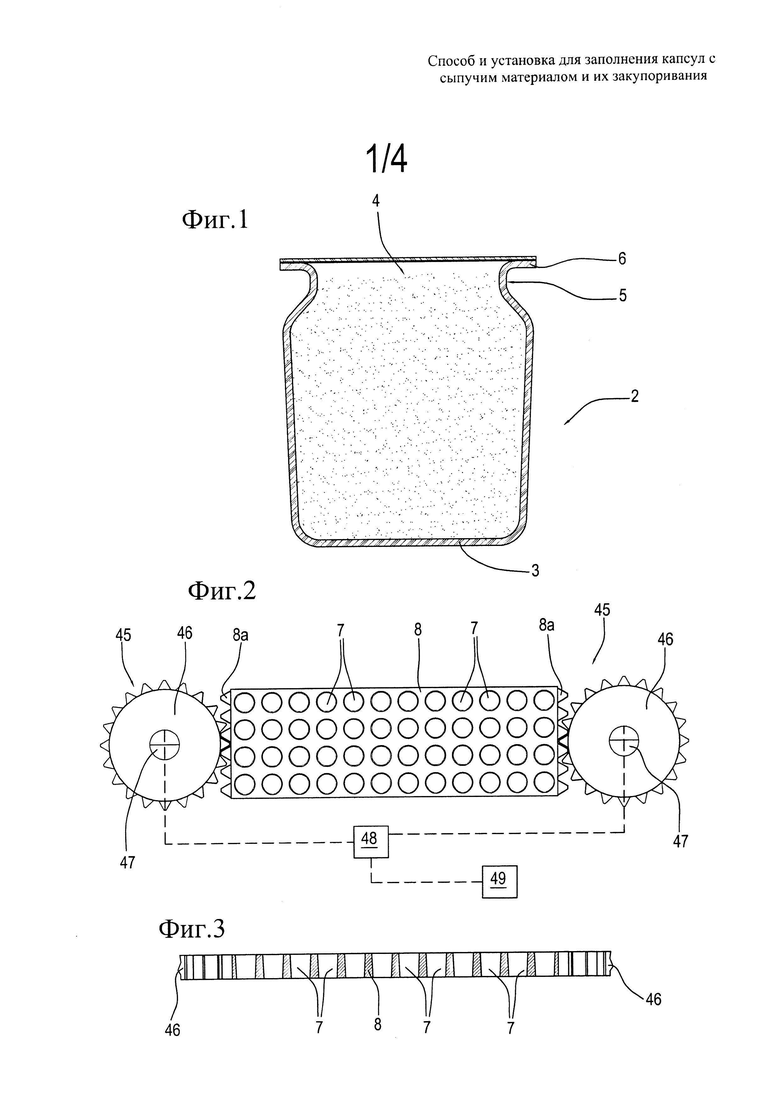

фиг. 1 изображает разрез вдоль оси капсулы, которая может быть подвергнута воздействию установки согласно данному изобретению,

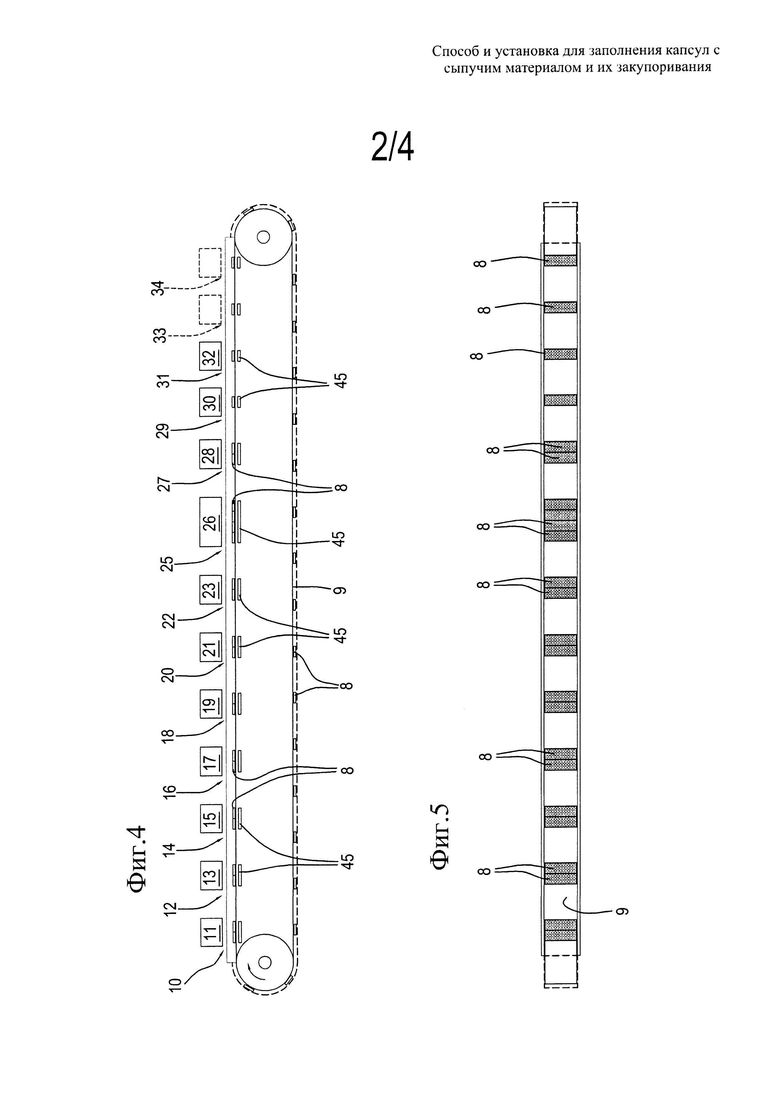

фиг. 2 и 3 изображают соответственно вид сверху и разрез пластины, предназначенной для поддержания капсул, относящихся к типу капсулы, изображенной на фиг. 1,

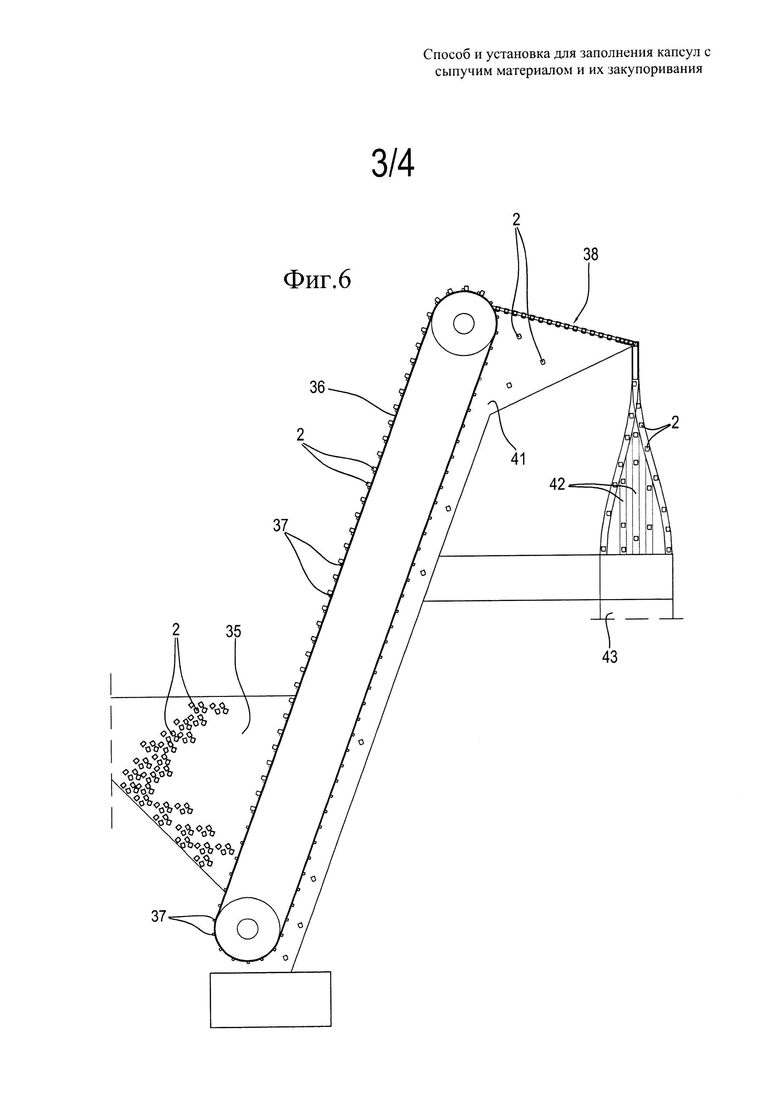

фиг. 4 и 5 изображают соответственно вид сбоку и вид сверху установки согласно данному изобретению,

фиг. 6 изображает схематический вид сбоку части установки, показанной на фиг. 4 и 5,

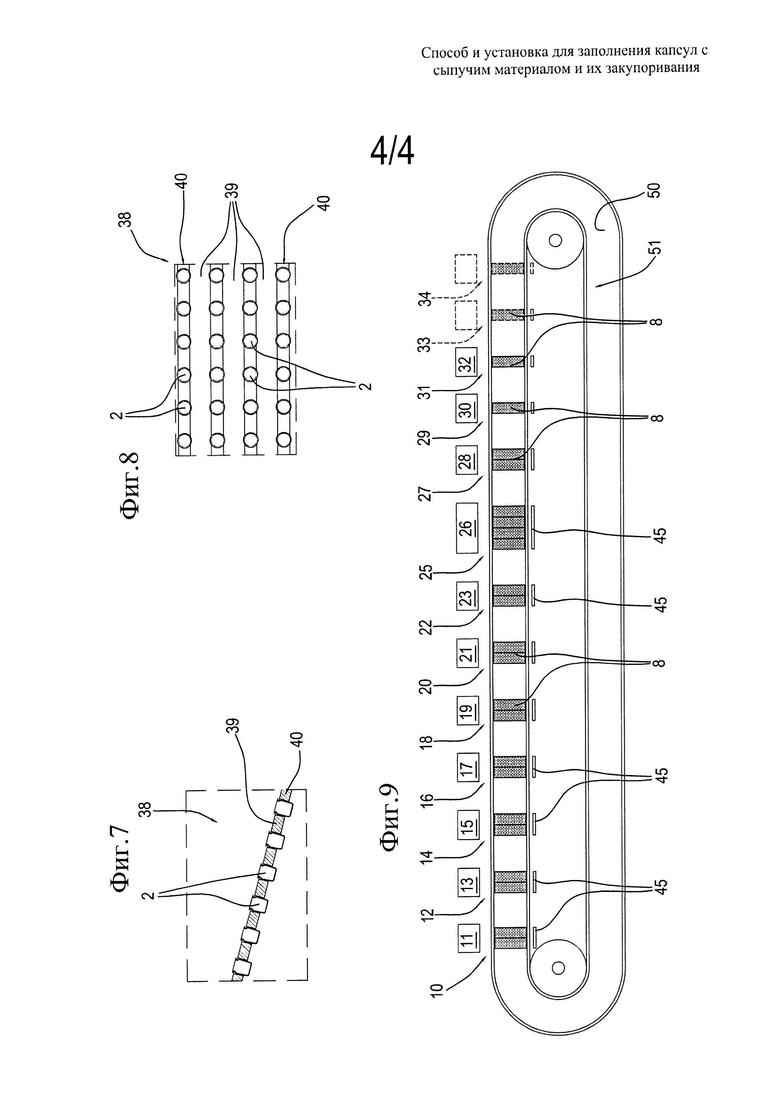

фиг. 7 и 8 изображают два увеличенных вида элементов части установки, показанной на фиг. 6, и

фиг. 9 изображает альтернативный вариант выполнения установки, показанной на фиг. 4.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ

ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

В соответствии, в частности, с фиг. 4 и 5, номером 1 позиции обозначена в целом установка для заполнения капсул 2 сыпучим материалом и их закупоривания.

Капсулы 2 изготовлены путем формования металла, в частности алюминия или алюминиевых сплавов, и, как показано на фиг. 1, имеют форму по существу усеченного конического полого тела вращения, имеющего незначительное сужение и вершину у основания, закрытого в нижней части круговым основанием 3 и имеющего в верхней части круговое отверстие 4, а в верхней боковой области - кольцевое сужение 5, выше которого указанное полое тело вращения выступает в радиальном наружном направлении в виде краевой стенки 6, образованной кольцом, расположенным в горизонтальной плоскости.

Следует отметить, что капсулы 2 могут использоваться для размещения в них материалов различных типов, которые могут потребовать различных воздействий или дозирования для их закрытия в капсулах 2.

В данной установке 1 капсулы 2 перемещаются между различными обрабатывающими рабочими секциями, описанными ниже, после введения капсул (с расположением их отверстий 4 обращенными вверх) в соответствующие вертикальные сквозные гнезда 7, выполненные в передающих пластинах 8. Более конкретно, каждая пластина 8 предпочтительно и в примере, изображенном на фиг. 2 и 3, имеет в плане по существу прямоугольную форму, и гнезда 7 расположены в пластине 8 в несколько параллельных рядов (в качестве примера показаны выполненные в пластине 8 четыре ряда по двенадцать гнезд). Размер и по существу усеченная коническая форма гнезд 7 соответствуют размеру и форме нижней части капсул 2, так что боковая поверхность капсул 2, вставленных в гнезда 7, примыкает к боковой поверхности гнезд 7 с обеспечением, таким образом, отличного удерживания и позиционирования капсул.

Как изображено на фиг. 2, каждая короткая сторона пластин 8 снабжена (по причинам, описанным более подробно ниже) зубцами или зубчатой рейкой 8а, предназначенной для взаимодействия с зубчатым колесом 46, имеющим вертикальную ось.

Установка 1, показанная в полном схематическом варианте выполнения на фиг. 4 и 5 и предназначенная для заполнения капсул 2, которая включает выполнение относительно большого количества возможных воздействий и операций, содержит:

- конвейерные средства, содержащие ленточный конвейер 9, выполненный с возможностью перемещения с постоянной скоростью, проходящий в виде петли вокруг двух концевых роликов с горизонтальными осями, содержащий горизонтальную транспортирующую поверхность и предназначенный для циклического перемещения друг за другом, в соответствии с заданным критерием, описанным ниже более подробно, пластин 8, содержащих капсулы 2 в соответствующих гнездах 7, к рядам обрабатывающих рабочих секций, при этом пластины 8 установлены на конвейере 9 съемным образом, и их основное продольное направление расположено горизонтально и перпендикулярно направлению перемещения конвейера 9,

- первую рабочую секцию 10, содержащую устройство 11 (известного типа) для подачи капсул 2, расположенных упорядоченным образом с обращенными вверх отверстиями 4, в гнезда 7 пластин 8,

- вторую рабочую секцию 12 (известного типа, которая может даже совпадать с третьей рабочей секцией 14), содержащую устройство 13 для подачи сыпучего материала в капсулы 2, поддерживаемые пластинами 8, путем введения указанного материала через отверстия 4 в капсулы 2,

- третью рабочую секцию 14 (известного типа, которая для некоторых типов сыпучих материалов может даже отсутствовать и которая может даже совпадать со второй рабочей секцией 12), содержащую устройство 15 для распределения и гомогенизации верхней части сыпучего материала, введенного в капсулы 2,

- четвертую рабочую секцию 16 (известного типа, которая может даже совпадать с третьей рабочей секцией 14), содержащую устройство 17 для спрессовывания верхней части сыпучего материала, введенного в капсулы 2,

- пятую рабочую секцию 18 (известного типа, которая может даже совпадать с четвертой рабочей секцией 16), содержащую очистное устройство 19 для удаления любых следов сыпучего материала с верхней поверхности краевых стенок 6 заполненных капсул 2,

- шестую рабочую секцию 20, содержащую взвешивающее устройство 21 (известного типа) для заполненных капсул 2,

- седьмую рабочую секцию 22, содержащую устройство 23 (известного типа) для подачи кругового листа 24 над краевой стенкой 6 каждой заполненной капсулы 2, причем листы 24 обычно изготавливаются путем их вырезания из ленты алюминия или алюминиевого сплава, который, как указано в вышеупомянутой заявке на международный патенте №2009079641, может также иметь поверхность, покрытую тонким слоем пластичного материала,

- восьмую рабочую секцию 25 (которая может даже совпадать с секцией 22), содержащую закупоривающее устройство 26 (известного типа и действующее, например, с использованием индукции или импульсов) для герметичной установки листа 24 поверх стенки 6 каждой заполненной капсулы 2,

- девятую рабочую секцию 27, содержащую устройство 28 (известного типа) для проверки герметичности закупоривания заполненных и закупоренных капсул 2,

- десятую рабочую секцию 29, содержащую устройство 30 (известного типа) для отбраковывания любых капсул 2, которые имеют дефект вследствие ошибки в весе сыпучего материала, содержащегося в них, или негерметичности закупоривания,

- одиннадцатую рабочую секцию 31, содержащую извлекающее устройство 32 (известного типа) для удаления закупоренных капсул 2 из гнезд 7 каждой пластины 8,

- двенадцатую рабочую секцию 33 (известного типа, которая может даже отсутствовать) для уплотнения, перестановки и перегруппировки капсул 2, извлеченных из гнезд 7 пластин 8, и для последующей подачи капсул 7 по направлению к упаковочной установке (не показана), или

- тринадцатую рабочую секцию 34 (известного типа, являющуюся альтернативой двенадцатой рабочей секции 33) для сбора вместе капсул 2, извлеченных из гнезд 7 пластин 8.

В нижеприведенном описании иногда приводится лишь краткая информация о рабочих устройствах в вышерассмотренных рабочих секциях. Чисто ознакомительный характер таких описаний обусловлен тем фактом, что указанные устройства могут быть устройствами любого известного типа, предназначенными для выполнения требуемой задачи, так как сущностью данного изобретения являются не способы, применяемые устройствами, а способ работы этих устройств в том, что касается капсул 2, поддерживаемых пластинами 8, и способов, с помощью которых осуществляют перемещение и обработку пластин 8.

В варианте выполнения, схематично изображенном в качестве примера на фиг. 6, устройство 11 для подачи капсул 2 в гнезда 7 пластин 8, работающее в первой секции 10, содержит загрузочный бункер 35, который предназначен для пустых капсул 2, расположенных свободным образом и правая сторона которого проходит вблизи восходящей транспортирующей ветви ленточного конвейера 36, направленной вверх и вправо на фиг. 6. Транспортирующая поверхность конвейера 36 имеет поперечные ребра 37, предназначенные для взаимодействия с капсулами 2, находящимися в бункере 35, и расположенные в контакте с конвейером 36 для обеспечения удерживания заданного количества капсул и их перемещения в направлении вверх.

Вблизи верхней концевой части конвейера 36, расположенной на противоположной стороне от бункера 35 и справа на фиг. 6, проходит первый конец (левый конец на фиг. 6) ската 38, проходящего в сторону от конвейера 36, при этом второй конец расположен на более низком уровне, чем первый конец. Скат 38 образован (фиг. 8) полосами 39, которые параллельны друг другу и проходят попарно рядом друг с другом с образованием ската 38 в продольном направлении их прохождения. Между двумя концами ската 38 проходит набор наклонных проходов 40 (фиг. 7), ширина которых несколько больше диаметра кольцеобразного сужения 5 капсул 2, но меньше диаметра их стенок 6. Количество указанных проходов 40 равно количеству гнезд 7 в пластине 8.

Под скатом 38 расположен коллектор 41, предназначенный для приема дефектных капсул 2 (например, раздавленных или имеющих меньший размер), которые вследствие их меньшего размера смогли пройти между двумя соседними полосами 39 и, следовательно, упали со спуска 38.

Второй конец ската 38 открыт в местоположении над расположенными рядом друг с другом входами каналов 42, которые проходят в направлении вниз и количество которых равно количеству гнезд 7 в пластине 8. Расположение нижних выгрузных концов каналов 42 аналогично расположению гнезд 7 пластины 8, и каналы 42 могут одновременно выпускать количество капсул 2, равное количеству гнезд пластины 8, после приведения в действие улавливающего устройства известного типа, схематически изображенного в виде блока 43. Описанное подающее устройство 11, работающее в первой секции 10, может вводить капсулы 2 во все гнезда 7 пластин 8, которые, как станет более понятно из нижеследующего описания, при работе проводятся одна за другой под нижними выгрузными концами каналов 42.

В варианте выполнения данного изобретения, изображенном на фиг. 4, устройства 13, 15, 17, 19, соответственно предназначенные для подачи сыпучего материала в капсулы 2, поддерживаемые пластинами 8, для распределения и гомогенизирования верхней части сыпучего материала, введенного в указанные капсулы 2, для спрессовывания верхней части сыпучего материала, введенного в капсулы 2, и для удаления любых следов сыпучего материала с верхней поверхности стенок 6 заполненных капсул 2, и действующие, как указано выше, в соответствующих рабочих секциях 12, 14, 16 и 18, представляют собой устройства известного типа, и потому их описание не приводится. Аналогичным образом, как указано выше, устройства 21, 23, 26, 28, 30 и 32 также являются устройствами известного типа, и их описание не приводится.

Как показано на фиг. 4, вдоль пути, по которому проходит верхняя транспортирующая ветвь 44 конвейера 9, расположены вышеуказанные рабочие секции 10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31 и одна из секций 33, 34, выполненная соответственно отстоящей.

В каждой из указанных секций 10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31 и 33 или 34 имеется устройство 45 для блокирования пластин 8, транспортируемых с помощью ветви 44 конвейера 9.

Как показано на фиг. 2, каждое блокирующее устройство 45 содержит два зубчатых колеса 46 с вертикальными осями, расположенных на противоположных сторонах конвейера 9 и заклиненных на соответствующих валах 47, присоединенных к двигательным средствам 48, которые предназначены для придания вращательного перемещения валам 47 с обеспечением их вращения в противоположных направлениях под управлением компьютеризированного управляющего блока 49. Зубчатые колеса 46 каждого устройства 45 соответственно предназначены для взаимодействия с зубцами 8а, имеющимися на наименьших сторонах пластин 8, поддерживающих капсулы 2, когда указанные пластины, переносимые конвейером 9, на котором они расположены, достигают колес 46.

Более конкретно, когда пластина 8, переносимая конвейером 9, достигает одной из секций 10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34, прибытие пластины 8 регистрируется соответствующими датчиками известного типа, не показанными на чертеже, и в результате этого блок 49 приводит в действие двигательные средства 48, связанные с двумя колесами 46, относящимися к рабочей секции. Колеса 46 затем взаимодействуют с боковыми сторонами пластины 8, имеющими зубцы 8а, при этом они предпочтительно вращаются с такой скоростью, что указанное взаимодействие происходит без изменения скорости перемещения пластины 8, и останавливаются точно в тот момент, когда пластина 8 должна остановиться для выполнения над переносимыми ею капсулами 2 соответствующих операций в рабочей секции. Пластина 8 остается в этой рабочей секции, причем соответствующее колесо 46 находится в неподвижном состоянии, в течение времени, необходимого для того, чтобы перемещаемая капсула 2 была подвергнута требуемым операциям. Последующий повторный запуск двигательных средств 48, связанных с рассматриваемыми колесами 46, вызывает немедленное продолжение подачи пластины 8, так как пластина 8, освобожденная от воздействия блокирующего устройства 45, опять подвергается подающему действию конвейера 9, на котором она расположена.

Следует отметить, что операции, которые должны быть выполнены в секциях 10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33 или 34 воздействующими устройствами, к которым относятся устройства 11, 13, 15, 17, 19, 21, 23, 26, 28, 30, 32 и устройства, действующие в секциях 33 и 34, не все требуют одинакового количества времени. В частности, например, операция по закупориванию, выполняемая закупоривающим устройством 26 для герметичной установки листа 24 поверх стенки 6 каждой заполненной капсулы 2, занимает относительно долгое время, в любом случае превышающее время, необходимое для действия устройств 11, 13, 15, 17, 19, 21, 23, 25 и 26, и намного превышающее время, необходимое для действия устройств 28, 29, 30, 32 и устройств в секциях 33 и 34. Ввиду этого для максимально возможного ускорения установки 1 с обеспечением наилучшего использования рабочего времени различных устройств 11, 13, 15, 17, 19, 21, 23, 26, 28, 30, 32 и устройств в секциях 33 и 34 и с использованием оптимизированного времени пребывания пластины 8 в секциях 10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33 или 34, согласно данному изобретению количество пластин 8, которые прибывают в различные секции 10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33 или 34 для подвергания относящихся к ним капсул 2 соответствующей обработке, не одинаково для всех секций 10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33 или 34. Таким образом, рабочие секции, связанные с наиболее медленными устройствами, могут одновременно обрабатывать количество пластин 8, превышающее количество пластин, обрабатываемых секциями, связанными с наиболее быстродействующими устройствами. Например, как показано на фиг. 4 и 5, в секциях 10, 12, 14, 16, 18, 20, 22 и 27 происходит обработка групп из двух пластин 8, в секции 25 - обработка групп из четырех пластин 8, а в секциях 29, 31, 33 или 34 - обработка одной пластины 8 в один момент времени.

Собирание групп, содержащих более одной пластины 8, в секциях 16, 18, 20, 22, 25 и 27 осуществляется путем блокирования первой пластины 8 каждой группы в подходящем местоположении с помощью зубчатых колес 46 соответствующего блокирующего устройства 45 и путем последующего удерживания указанной пластины 8 в неподвижном состоянии в течение времени, необходимого для прибытия следующей пластины или пластин, входящих в группу, а также в течение времени, необходимого для того, чтобы подвергнуть капсулы 2, поддерживаемые пластиной или пластинами, операциям, выполняемым в соответствующих секциях 16, 18, 20, 22, 25 и 27. Повторный запуск колес 46, остановивших и удерживающих пластину 8 или группу пластин 8, вызывает разъединение соответствующего устройства 45 и пластины или пластин 8, и указанные пластины 8, по одной и в соответствующем количестве, продолжают свое перемещение по направлению к следующей рабочей секции 10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33 или 34.

Другими словами и более обобщенно, в соответствии с идеями, изложенными выше, по меньшей мере одна пластина 8 в один момент времени остановлена в каждой секции 10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33 или 34 на заданное время для того, чтобы она могла быть подвергнута воздействию по меньшей мере одного воздействующего устройства 11, 13, 15, 17, 19, 21, 23, 26, 28, 30, 32, и по меньшей мере одна пластина в один момент времени перемещается от секции 10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34 по завершении воздействия указанного по меньшей мере одного устройства 11, 13, 15, 17, 19, 21, 23, 26, 28, 30, 32. При этом количество пластин 8, которые остановлены в каждой секции 10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34 или соответственно перемещаются от секции 10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34 на каждом этапе работы соответствующего устройства 11, 13, 15, 17, 19, 21, 23, 26, 28, 30, 32, является различным по меньшей мере для некоторых секций 10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34.

Как показано на фиг. 4, пластины 8, перемещенные за секцию 12 или секцию 13, то есть пластины, с которых выгружены капсулы 2, подвергнутые необходимым воздействиям, возвращаются одна за другой в направлении входной зоны конвейера 9, например, путем их проведения (известным способом) под конвейером 9, приводимым в движение конвейерным устройством.

Следует отметить, что блокирующие устройства 45 могут быть устройствами любого типа и что вариант выполнения, содержащий зубчатые колеса 46 и зубцы или зубчатые рейки 8а пластин 8, описан и изображен исключительно в качестве примера.

Фиг. 9 изображает схематический вид альтернативного варианта выполнения установки 1, в котором ленточный конвейер 9, проходящий в виде петли вокруг двух роликов с горизонтальными осями, заменен кольцевым конвейером 50, содержащим транспортирующую поверхность 51, которая полностью лежит в горизонтальной плоскости. Конвейер 50 является гибким в боковом направлении и проходит вокруг двух опор (не показаны), выполненных с возможностью поворота вокруг соответствующих вертикальных осей.

С транспортирующей ветвью конвейера 50 связаны рабочие секции 10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33 или 34, которые соответственно связаны с вышеуказанными устройствами 11, 13, 15, 17, 19, 21, 23, 26, 28, 30, 32 и устройствами, действующими в секциях 33 и 34, при этом работа установки 1, в которой используется кольцевой конвейер 50, аналогична работе установки 1, в которой используется вышеописанный ленточный конвейер 9.

Следует отметить, что вместо конвейера 9 или конвейера 50 может использоваться конвейер любого другого типа, в котором установлены пластины 8, способные останавливаться при необходимости на соответствующий период времени под действием блокирующих устройств, выполненных с возможностью удерживания указанных пластин в рабочих секциях различных типов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПНЕВМООЧИСТКИ НЕРУДНЫХ МАТЕРИАЛОВ КРУПНОСТЬЮ ДО 20 ММ | 1988 |

|

RU2007232C1 |

| Устройство для идентификации объектов | 1989 |

|

SU1770947A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1986 |

|

SU1435512A1 |

| ИНКУБАТОРИЙ СТАШЕВСКОГО И.И. ДЛЯ ИСКУССТВЕННОГО ВЫВЕДЕНИЯ ТРИХОГРАММ (ВАРИАНТЫ) | 2003 |

|

RU2260277C2 |

| Вертикальная конвейерная установка для транспортирования и накопления изделий | 1984 |

|

SU1369995A1 |

| Роторно-конвейерная линия | 1985 |

|

SU1261770A1 |

| Устройство для вертикального перемещения сыпучего материала | 1978 |

|

SU1186082A3 |

| Качающийся питатель | 1985 |

|

SU1316943A2 |

| Грейферно-конвейерный перегружатель | 1984 |

|

SU1221128A1 |

| Устройство автоматической смены инструментальных блоков | 1986 |

|

SU1425030A1 |

В способе и устройстве пластины с гнездами для размещения капсул перемещают одну за другой при помощи конвейерных средств к рабочим секциям. В каждой пластине капсулы подвергают воздействиям по меньшей мере одним воздействующим устройством. При этом в каждой рабочей секции имеется устройство для блокирования пластин, которое может быть приведено в действие управляющим блоком для остановки по меньшей мере одной пластины в один момент времени в рабочей секции на заданное время, необходимое для осуществления воздействия на пластину по меньшей мере одного воздействующего устройства и для выпуска по меньшей мере одной пластины в один момент времени по окончании воздействия. Группа изобретений обеспечивает повышение производительности и надежности. 2 н. и 9 з.п. ф-лы, 9 ил.

1. Способ заполнения капсул сыпучим материалом и их закупоривания, в котором пластины (8), снабженные гнездами (7) для размещения соответствующих капсул (2), переносят последовательно с помощью конвейерных средств (9, 50) в соответствии с рабочими секциями (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34), в каждой из которых капсулы (2), относящиеся к каждой пластине (8), подвергают соответствующим воздействиям по меньшей мере одного воздействующего устройства (11, 13, 15, 17, 19, 21, 23, 26, 28, 30, 32), отличающийся тем, что в каждой рабочей секции (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34) в один момент времени останавливают по меньшей мере одну пластину (8) на заданное время, необходимое для подвергания ее воздействию по меньшей мере одного воздействующего устройства (11, 13, 15, 17, 19, 21, 23, 26, 28, 30, 32), и по меньшей мере одну пластину в один момент времени перемещают от рабочей секции (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34) по окончании воздействия указанного по меньшей мере одного воздействующего устройства (11, 13, 15, 17, 19, 21, 23, 26, 28, 30, 32), при этом количество пластин (8), которые останавливают в каждой рабочей секции (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34) или соответственно перемещают от рабочей секции (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34) на каждом этапе работы соответствующего воздействующего устройства (11, 13, 15, 17, 19, 21, 23, 26, 28, 30, 32), является различным по меньшей мере для некоторых рабочих секций (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34).

2. Способ по п. 1, отличающийся тем, что пластины (8) поддерживают при помощи указанных конвейерных средств (9, 50) с возможностью удаления, при этом в каждой рабочей секции (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34) имеется устройство (45) для блокирования пластин (8), выполненное с возможностью приведения в действие управляющим блоком (49) и предназначенное для остановки по меньшей мере одной пластины (8) в один момент времени в рабочей секции (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34) на заданное время, необходимое для подвергания пластины воздействию по меньшей мере одного воздействующего устройства (11, 13, 15, 17, 19, 21, 23, 26, 28, 30, 32), и для выпуска по меньшей мере одной пластины в один момент времени по окончании воздействия указанного по меньшей мере одного воздействующего устройства (11, 13, 15, 17, 19, 21, 23, 26, 28, 30, 32).

3. Способ по п. 2, отличающийся тем, что продолжительность воздействий, которые должны быть выполнены различными рабочими секциями (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31,34), не является одинаковой, и, соответственно, количество пластин (8), которые останавливают блокирующими устройствами (45) в рабочих секциях (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34) для того, чтобы подвергнуть относящиеся к ним капсулы (2) соответствующим воздействиям, не одинаково для всех рабочих секций (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34).

4. Способ по п. 3, отличающийся тем, что собирание групп, содержащих более одной пластины (8), в рабочих секциях (10, 12, 14, 16, 18, 20, 22, 25, 27) осуществляют путем остановки в соответствующем местоположении первой пластины (8) каждой группы с использованием блокирующего устройства (45) и путем последующего удерживания указанной пластины (8) в неподвижном состоянии в течение времени, необходимого для прибытия следующей пластины (следующих пластин) (8), образующей (образующих) группу, а также в течение времени, необходимого для выполнения воздействий, которым подвергают в рабочих секциях (10, 12, 14, 16, 18, 20, 22, 25, 27) капсулы (2), поддерживаемые указанной пластиной (указанными пластинами) (8).

5. Способ по п. 4, отличающийся тем, что отсоединение блокирующих устройств (45), остановивших и удерживающих пластину (8) или группу пластин (8) в рабочей секции (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34), вызывает возобновление перемещения пластин (8), по одной и в соответствующем количестве, по направлению к следующей рабочей секции (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34).

6. Способ по п. 5, отличающийся тем, что пластины (8), из которых выгрузили капсулы (2), подвергнутые всем запланированным воздействиям, последовательно переносят в направлении входной зоны конвейерных средств (9, 50).

7. Устройство для заполнения капсул сыпучим материалом и их закупоривания, содержащее средства (9, 50) для конвейерного перемещения пластин (8), имеющих гнезда (7) для размещения соответствующих капсул (2), причем указанные средства предназначены для последовательного перемещения пластин (8) в соответствии с рабочими секциями (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34), в каждой из которых капсулы (2), относящиеся к каждой пластине (8), подвергаются соответствующим воздействиям по меньшей мере одного воздействующего устройства (11, 13, 15, 17, 19, 21, 23, 26, 28, 30, 32), отличающееся тем, что пластины (8) поддерживаются при помощи указанных конвейерных средств (9, 50) с возможностью удаления, и в каждой рабочей секции (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34) имеется устройство (45) для блокирования пластин (8) и управляющий блок (49) для приведения в действие указанных блокирующих устройств (45) для остановки по меньшей мере одной пластины в один момент времени в рабочей секции (10, 12, 14, 16, 18, 20, 22, 25, 27, 29, 31, 33, 34) на заданное время, необходимое для подвергания пластины воздействию по меньшей мере одного воздействующего устройства (11, 13, 15, 17, 19, 21, 23, 26, 28, 30, 32), и для выпуска по меньшей мере одной пластины в один момент времени по окончании воздействия указанного по меньшей мере одного воздействующего устройства (11, 13, 15, 17, 19, 21, 23, 26, 28, 30, 32).

8. Устройство по п. 7, отличающееся тем, что конвейерные средства содержат подвижный ленточный конвейер (9) с непрерывным перемещением, проходящий в виде петли вокруг двух концевых роликов, выполненных с возможностью вращения вокруг соответствующих горизонтальных осей, и имеющий верхнюю горизонтальную транспортирующую часть (44).

9. Устройство по п. 7, отличающееся тем, что конвейерные средства содержат подвижный кольцевой конвейер (50) с непрерывным перемещением, имеющий верхнюю горизонтальную транспортирующую часть, являющуюся гибкой в боковом направлении и проходящую вокруг двух опор, выполненных с возможностью поворота вокруг соответствующих вертикальных осей.

10. Устройство по п. 7, отличающееся тем, что каждое блокирующее устройство (45) содержит два зубчатых колеса (46) с вертикальными осями, расположенных с противоположных сторон относительно конвейерных средств (9, 50) и заклиненных на соответствующих валах (47), которые присоединены к двигательным средствам (48), предназначенным для вращения указанных валов (47) в противоположных направлениях, при этом на двух противоположных сторонах пластин (8) расположены соответствующие зубчатые рейки (8а), выполненные с возможностью взаимодействия с соответствующими зубчатыми колесами (46).

11. Устройство по любому из пп. 7-10, отличающееся тем, что оно содержит конвейерное устройство для переноса пластин (8), из которых извлечены капсулы (2) после прохождения всех воздействий, которым они должны были подвергнуться в устройстве (1), в направлении входной зоны конвейерных средств (9, 50).

| EP 0780307 A1, 25.06.1997 | |||

| US 6190617 A2, 20.02.2001 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ПОРОШКА, УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ РЕЗЕРВУАРОВ ПОРОШКОМ | 1997 |

|

RU2188781C2 |

Авторы

Даты

2017-01-10—Публикация

2012-12-17—Подача