й ю

СП

00

15

J5 57

Изобретение относится к автоматизации машиностроения, конкретно к роторно-конвейерным машинам с устройствами для автоматической смены инструментальных блоков.

Цель изобретения - повьшение надежности и производительности.

Указанная цель обеспечивается уменьшением количества подвижных частей и вследствие этого уменьшением времени цикла срабатагеания за C4et уменьшения инерционности систеь«ы в целом,

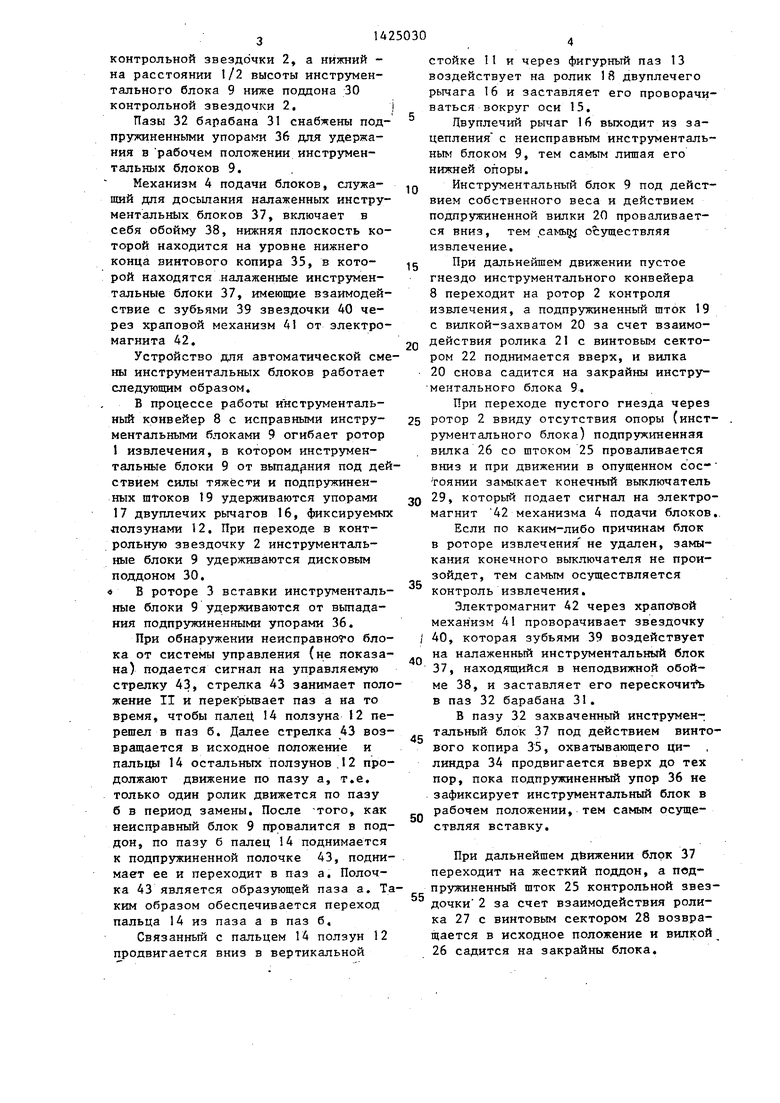

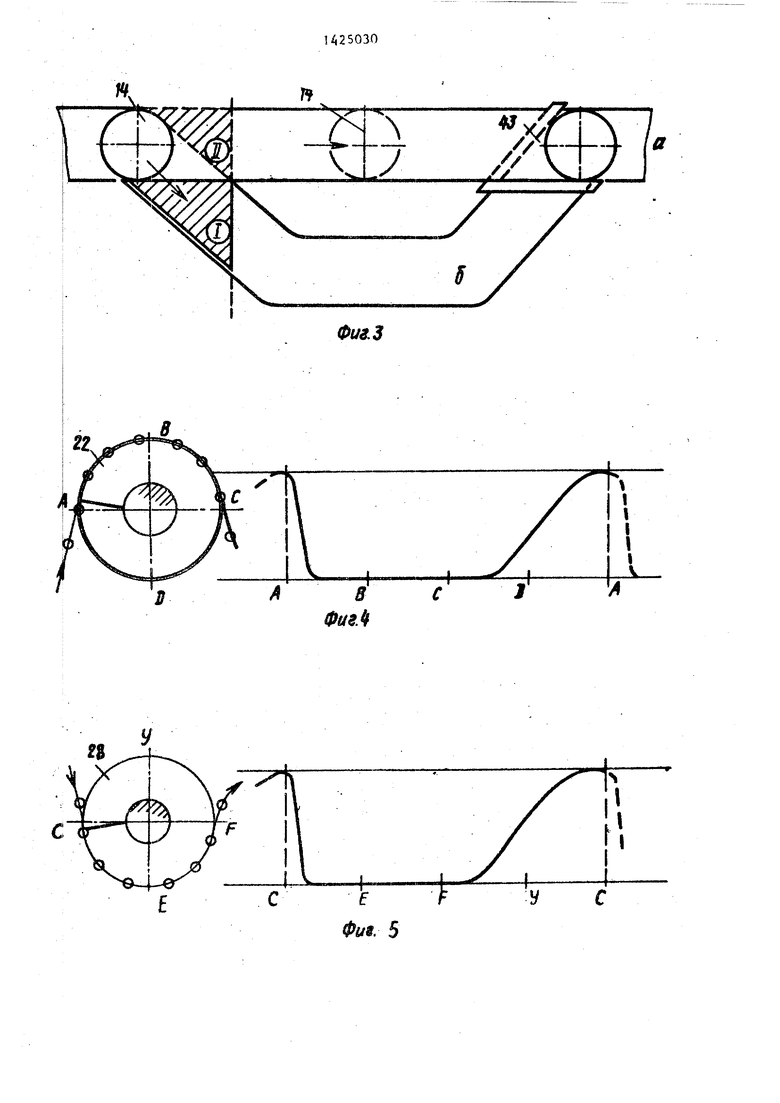

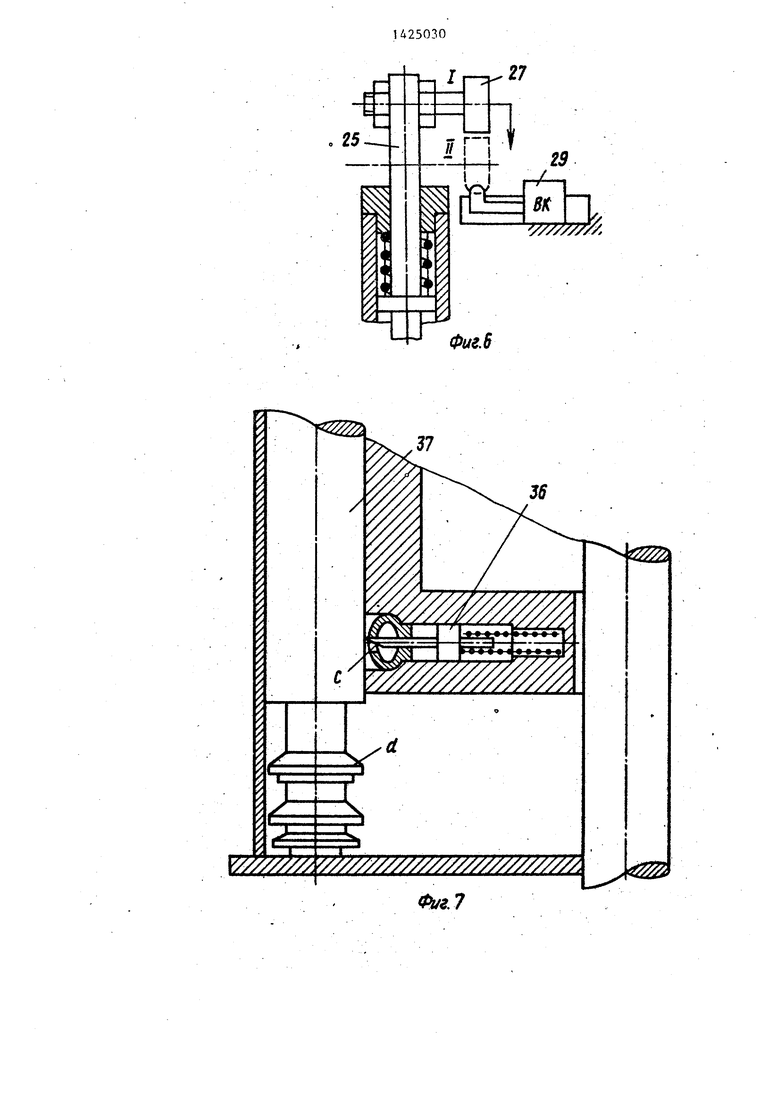

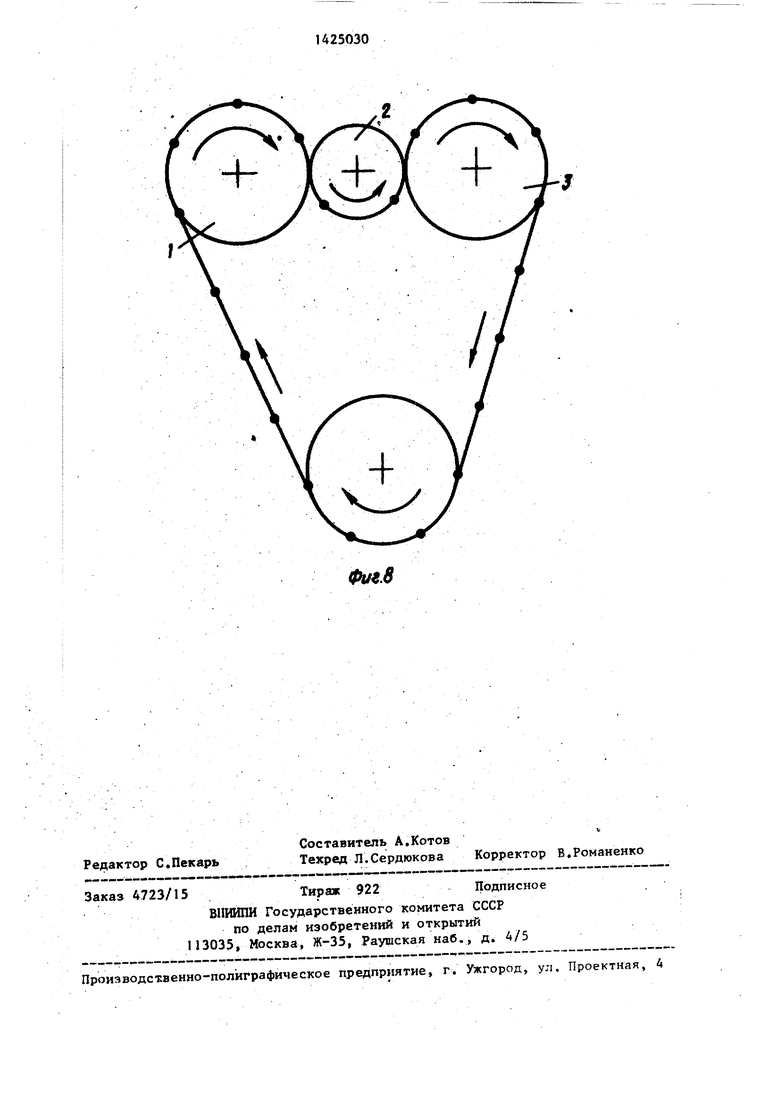

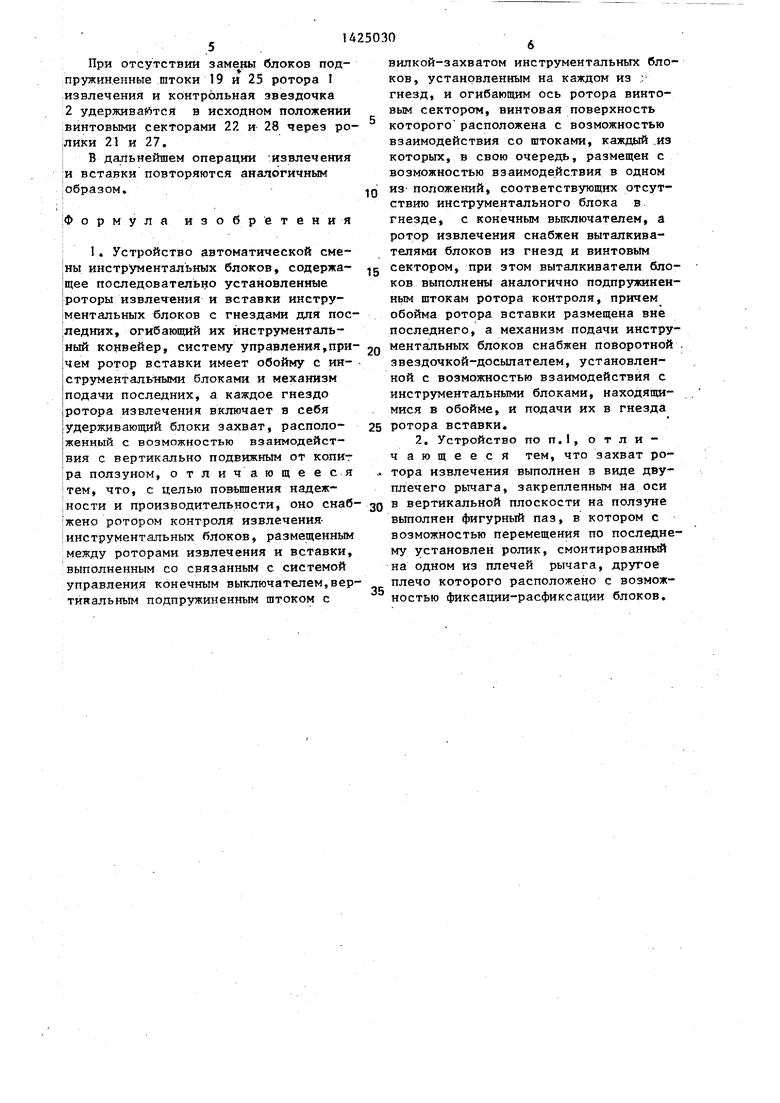

На изображена компоновочная .схема устройства; на фиг.2 - разрез А-А на на фиг, 3 - развертка копирных пазов копира ротора извлечения; на фиг, 4 - винтовой сектор ротора извлечения, вид в плане и развертк а; на фиг, 5 - ротор контроля, вид в. плане и развертка; на фиг. 6 - схема взаимодействия штока с конечным выключателем ротора конт- роля5 на фиг, 7 - схема взаимодействия инструментального блока, подаваемого для установки в инстр5 енталь- ном конвейере ротором вставки с упором последнего; на фиг, 8 - вариант встраивания устройства в роторно- конвейерной машине.

Устройство для автоматической смены инструменталь 1ЫХ блоков содержит ротор 1 извлечения, контрольную звездочку (ротор) 2, ротор 3 вставки с механизмом 4 подачи блоков,.

В свою очередь ротор 1 извлечения состоит из барабана 5, вращающегося на неподвижном валу 6 от взаимодей™ ствия звездочки 7с инструментальным конвейером 8, в котором находятся инструментальные блоки 9, На валу 6 неподвижно закреплен пазов ый копир 10 с верхним а и нижним б профилем. На барабане 5 вьтолнены вертикальные стойки II, в которых установлены ползуны 12 с фигурными пазами 13 и- пальцами 14. Па,льцы 14 взаимодействуют с профилем а- или б пазового копира 0, На вертикалы ых стойках 11 на осях 15 закреплены захваты в виде вертикальных двуплечих pbPtaroB 16, расположенных по окружности на расстоянии, равном шагу инструменталь- ной цепи 86 Двуплечие рычаги 16 содержат упоры 17f взаимодействующие с нижними закраинами инструментального блока Я и служащие их опорой

o

S

0

5

0

35

40

45

50

55

и ролики 18, расположенные в фигурных пазах 13 ползуна 12.

Над двуплечими рьтчагами 16 на звездочке 7 установлены подпружиненные штоки 19, на нижних концах которых закреплены вилки-захваты 20,опирающиеся в верхние закраины инструментального блока 9. На верхних концах штоков 19 закреплены ролики 2, взаимодействующие.с винтовым сектором 22 неподвижно закрепленным на валу 6, Винтовой сектЬр 22 имеет провал поверхности на участке огибания инструментальным конвейером 8 ротора 1 (фиг.4).

Ротор 2 контроля извлечения ков, находящийся между роторами 1 и 3, включает в себя звездочку 23, имеющ то постоянное зацепление с инструментальным конвейером 8 и вращающуюся на неподвижном валу 24. На звездочке 23 равномерно по окружности на расстоянии, равном шагу инструментального конвейера 8, расположены подпружиненные штоки 25 с вилками 26, опирающиеся на верхние закраины блоков 9 и роликами 27 взаимодей- ствуюпще с винтовым сектором 28, неподвижно закрепленным на валу 24,

Винтовой сектор 28 имеет провал в поверхности на участке огибания инструментальным конвейером 8 контрольной звездочки 2 и конечный выключатель 29, закреплённый на винтовом секторе 28 в нижней части винтовой поверхности. Конечный выключатель 29 имеет возможность взаимодействия с роликом 27 подпружиненного штока 25 в нижнем для штока 25, положении (фиг.6).

Под инструментальным конвейером S для удержания инструментальных блоков 9 на валу 24 неподвижно закреп- . лен поддон 30.

Ротор 3 вставки состоит из барабана 31 , на котором по окружности выполнены вертикальные пазы 32 на расстоянии, равном шагу инструментального конвейера 8, имеющего постоянное зацепление со звездочкой 33 барабана 31 .

Ротор 3 имеет цилиндр 34, огибающий барабан 3, на внутренней поверх- ности цнпиндра 34 закреплен винтовой копир 35 на участке огибания инструментальным конвейером 8 звездочки 33,

Верхний конец винтового копира 35 находится на уровне поддона 30

контрольной звездочки 2, а нижний - на расстоянии 1/2 высоты инструментального блока 9 ниже поддона 30 контрольной звездочки 2,

Пазы 32 бярабана 31 снабжены под- пружиненными упорами 36 для удержания в рабочем положении инструментальных блоков 9.

Механизм 4 подачи блоков, служа- пшй для досылания налаженных инструментальных блоков 37, включает в себя обойму 38, нижняя плоскость которой находится на уровне нижнего конца винтового копира 35, в кото- рой находятся налаженные инстрз мен- тальные блоки 37, имеющие взаимодействие с зубьями 39 звездочки 40 через храповой механизм 41 от электромагнита 42.

Устройство для автоматической смены инструментальных блоков работает следующим образом.

В процессе работы инструментальный конвейер 8 с исправными инстру- ментальными блоками 9 огибает ротор 1 извлечения, в котором инструментальные блоки 9 от вьтад ния под действием силы тяжести и подпружиненных штоков 19 удерживаются упорами 17 двуплечих рычагов 16, фиксируемых ползунами 12, При переходе в контрольную звездочку 2 инструментальные блоки 9 удерживаются дисковым поддоном 30,

4 В роторе 3 вставки инструментальные блоки 9 удерживаются от вьтада- ния подпружиненными упорами 36,

При обнаружении неисправного бло- ка от системы управления (не показана) подается сигнал на управляемую стрелку 43, стрелка 43 занимает положение II и перек рывает паз а на то время, чтобы пале 14 ползуна 12 перешел в паз б. Далее стрелка 43 возвращается в исходное положение и палыц 1 14 остальных ползунов. 12 продолжают движение по пазу а, т.е. только один ролик движется по пазу б в период замены. После -того, как неисправный блок 9 провалится в поддон, по пазу б палец 14 поднимается к подпружиненной полочке 43, поднимает ее и переходит в паз а. Полочка 43 является образующей паза а. Таким образом обеспечивается переход пальца 14 из паза а в паз б.

Связанный с пальцем 14 ползун 12 продвигается вниз в вертикальной

5 Q

JT

j

0

5

0

5

стойке II и через фигурный паз 13 воздействует на ролик 18 двуплечего рычага 16 и заставляет его проворачиваться вокруг оси 15,

Двуплечий рычаг 16 выходит из зацепления с неисправным инструменталь- ньш блоком 9, тем самым лшпая его нижней опоры.

Инструментальный блок 9 под действием собственного веса и действием подпружиненной вилки 20 проваливается вниз, тем caMbijj осуществляя извлечение.

При дальнейшем движении пустое гнездо инструментального конвейера 8 переходит на ротор 2 контроля извлечения, а подпруткиненный шток 19 с вилкой-захватом 20 за счет взаимодействия ролика 21 с винтовым сектором 22 поднимается вверх, и вилка 20 снова садится на закраины инстру- ментального блока 9,

При переходе пустого гнезда через ротор 2 ввиду отсутствия опоры (инструментального блока) подпружиненная вилка 26 со штоком 25 проваливается вниз и при движении в опущенном сое- тоянии замыкает конечный выключатель 29, который подает сигнал на электромагнит 42 механизма 4 подачи блоков,.

Если по каким-либо причинам блок в роторе извлечения не удален, замыкания конечного выключателя не произойдет, тем самым осуществляется контроль извлечения,

Электромагнит 42 через храпс вой механ изм 41 проворачивает звездочку 40, которая зубьями 39 воздействует на налаженный инструментальный блок 37, находящийся в неподвижной обойме 38, и заставляет его перескочи-Л в паз 32 барабана 31,

В пазу 32 захваченный инструмент тальный блок 37 под действием винтового копира 35, охватывающего цилиндра 34 продвигается вверх до тех пор, пока подпружиненный упор 36 не зафиксирует инструментальный блок в рабочем положении, тем самым осуществляя вставку.

При дальнейшем дйижении блок 37 переходит на жесткий поддон, а подпружиненный шток 25 контрольной звездочки 2 за счет взаимодействия ролика 27 с винтовым сектором 28 возвращается в исходное положение и вилкой 26 садится на закраины блока.

При отсутствии замены блоков под- пружин.енные штоки 19 и 25 ротора I извлечения и контрольная звездочка 2 удерживайтся в исходном положении винтовыми секторами 22 и 28 через ро- |лики 21 и 27.

j В дальнейшем операции :извлечения :и вставки повторяются аналогичным iобразом.

|Формула изобретения

1. Устройство автоматической сме- |ны инструментальных блоков, содержа- |щее последовательно установленные роторы извлеч ения и вставки инстру- |ментальных блоков с гнездами для пос- ;ледних, огибающий их йнструментальвилкой-захватом инструментальных блоков, установленным на каждом из ;, гнезд, и огибающим ось ротора винтовым сектором, винтовая поверхность которого расположена с возможностью взаимодействия со штоками, каждый из которых, в свою очередь, размещен с возможностью взаимодействия в одном

из положений, соответствующих отсутствию инструментального блока в гнезде, с конечным выключателем, а ротор извлечения снабжен выталкивателями блоков из гнезд и винтовым

сектором, при этом выталкиватели блоков выполнены аналогично подпружиненным щтокам ротора контроля, причем обойма ротора вставки размещена вне последнего, а механизм подачи инстру

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструментальных блоков | 1983 |

|

SU1131629A1 |

| Роторно-конвейерная машина с устройством для автоматической смены инструментальных блоков | 1980 |

|

SU948607A1 |

| Устройство для автоматической смены инструмента | 1981 |

|

SU996166A1 |

| Роторно-конвейерная машина | 1978 |

|

SU818811A1 |

| Устройство для автоматической смены инструментальных блоков роторно-конвейерных линий | 1983 |

|

SU1161322A1 |

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

| Роторный автомат | 1990 |

|

SU1717317A1 |

| Устройство для автоматической смены инструментальных блоков | 1988 |

|

SU1671440A1 |

| Ротор для механической обработки заготовок | 1973 |

|

SU442043A1 |

| Роторно-конвейерная машина | 1977 |

|

SU686808A1 |

Изобретение относится к автоматизации машиностроения, конкретно к роторно-конвейерным машинам с устройствами для автоматической смены инструментальных блоков. Цель изобретения - повьшение надежности и производительности путем уменьшения количества подвижных частей и вследств вне этого уменьшение времени цикла срабатывания за счет уменьшения инерционности системы в целом. Устройство содержит ротор 1 извлечения, ротор 2 контроля извлечения, ротор 3 вставки с механизмом 4 подачи блоков, связанные инструменталыатм конвейе- р ом 8, в котором находятся быстросменные инструментальные блоки. Извлечение неисправного блока происходит в роторе 1 за счет поворота двуплечего рычага вокруг своей оси и взаимодействия блока с подпружиненным штоком. После контроля извлечения ротором 2 подается управляющий сигнал на механизм 4, который перебрасывает из неподвижной обоймы 38 блок в ротор 3 вставки, где под действием винтового копира блок выставляется в пустое гнездо инструментального конве ера 8. 1 з.п. ф-лы, 8 ил. (Л

ный конвейер, систему управления,при- JQ ментальных блоков снабжен поворотной .

чем ротор вставки имеет обойму с ин- струментальтшми блоками и механизм подачи последних, а каждое гнездо ротора извлечения включает в себя удерживающий блоки захват, расположенный с возможностью взаимодействия с вертикально подвижным от копит ра ползуном, отличающееся тем, что, с целью повышения надежзвездочкой-досылателем, установленной с возможностью взаимодействия с инструментальными блоками, находящимися в обойме, и подачи их в гнезда 25 ротора вставки.

возможностью перемещения по последнему установлен ролик, смонтированный на одном из плечей рычага, другое плечо которого расположено с возмож1 инструментальных блоков, размещенным между роторами извлечения и вставки, выполненным со связанным с системой управления конечным вьжлючателем,вертикальным подпружиненным штоком с

35

ностью фиксации-расфиксации блоков.

JQ ментальных блоков снабжен поворотной

звездочкой-досылателем, установленной с возможностью взаимодействия с инструментальными блоками, находящимися в обойме, и подачи их в гнезда 25 ротора вставки.

ностью фиксации-расфиксации блоков.

1

ч

Фиг.3

А

ФивМ

:

Фиг. 5

Л

:У

Л}

|Г

7

J

Фиг,1

ФМ,в

| Устройство автоматической смены блоков инструментов | 1982 |

|

SU1046064A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-23—Публикация

1986-03-31—Подача