.2. Линия по п.I, о т л и ч а.ющ а я с я тем, что количество N индивидуальных носителей на конвейере определяется соотношением

п, п- п N . де и, - число индивидуальных носителей на позиции загрузки; 2 - число индивидуальных носителей на позиции разгрузки; Hj - число индивидуальных носителей на участке конвейера между позициями загрузки и разгрузки (по ходу движения носителей); h - то же, против хода движения

носителей;

L - длина конвейера от позиции установки исполнительного ч

элемента механизма контроля изделий и носителей установленного на конвейере до позиции загрузки (по ходу двIiжeния носителей) ; d- наружный диаметр индивидуальных носителей; . : ем число индивидуальных носитена участке между позициями заг и и разгрузки (против хода двйженосителей) определяется как

1

, V -Р

f - длина указанного участка; V средняя скорость перемещения на ней индивидуальных носителей;

Р - принятая производительность - линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная линия | 1983 |

|

SU1135608A1 |

| Транспортно-накопительный участок автоматических роторно-конвейерных линий | 1988 |

|

SU1569185A1 |

| Роторно-конвейерная линия | 1980 |

|

SU952533A1 |

| Автомат для мойки деталей механизмов часов | 1972 |

|

SU439324A1 |

| Устройство для комплектации печатной корреспонденции | 1989 |

|

SU1678462A1 |

| Автоматическая линия для изготовления деталей | 1984 |

|

SU1207580A1 |

| Устройство для сборки | 1991 |

|

SU1757836A1 |

| Установка для армирования керамических изделий | 1982 |

|

SU1057291A1 |

| Устройство для изготовления деталей | 1983 |

|

SU1199369A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

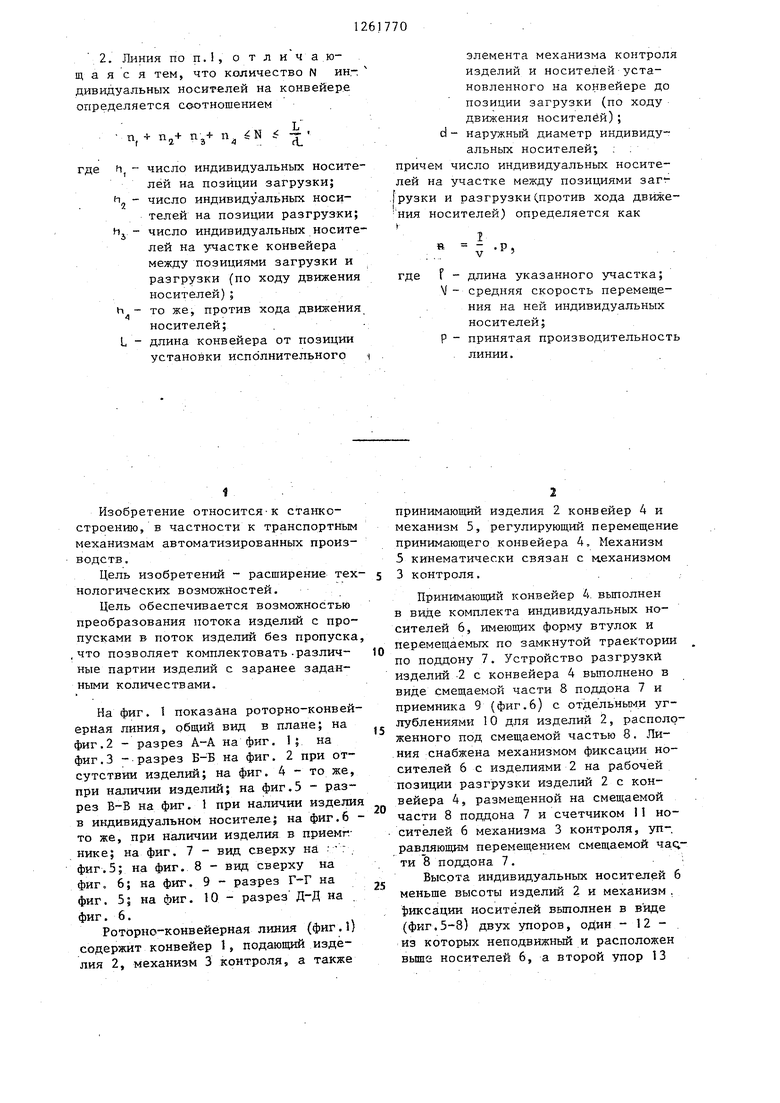

. РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ, содержащая конвейер с перемешающимися по нему индивидуальньми носителями изделий, расположенные на соответствующих позициях конвейера устройства загрузки и разгрузки изделий. 8 50 ff 6 механизм фиксации носителей на рабочей позиции разгрузки, систему управления работой линии с механизмом контроля изделий и носителей, отличающаяся тем, что, с целью расширения технологических возможностей, в ней индивидуальные носители выполнены в виде втулок со сквозными отверстиями, а механизм фиксации носителей выполнен в виде двух упоров, один из которых, неподвижный, установлен с возможностью взимодействия с изделиями, а другой расположен с возможностью перемещения и периодического взаимодействия с индивидуальными носителями. to Од д 17

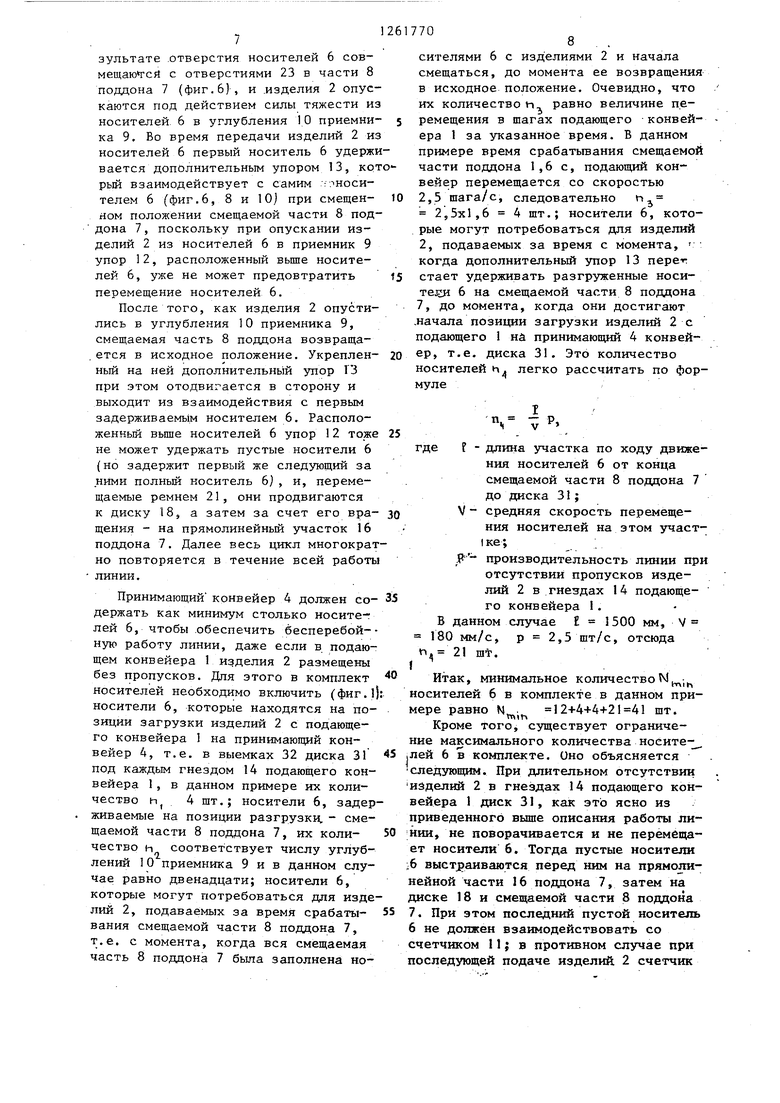

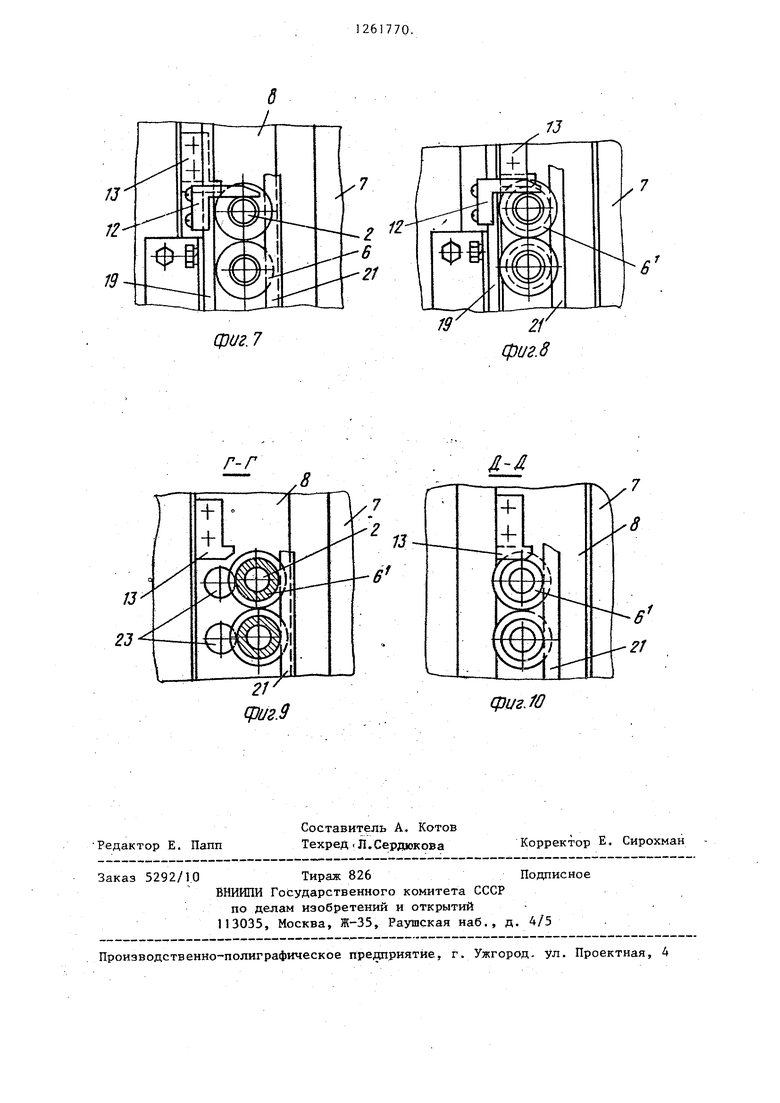

расположен на смещаемой части о поддона 7 и взаимодействует с носителями 6 при смещенном положении части 8

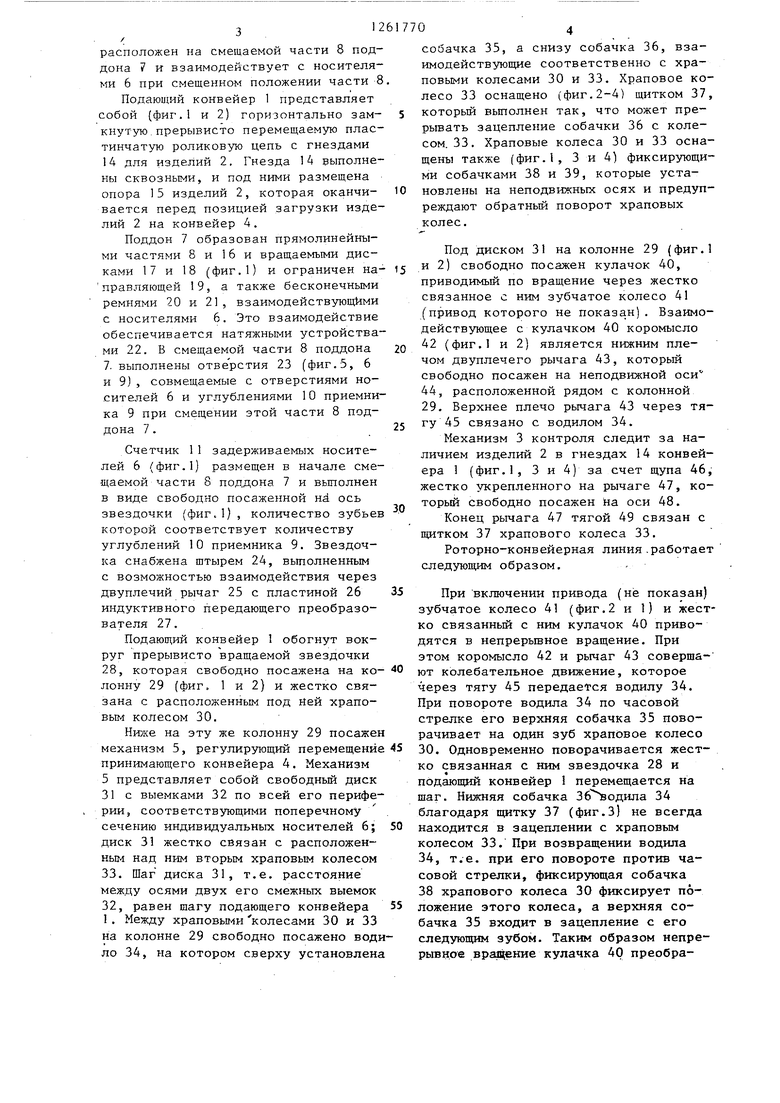

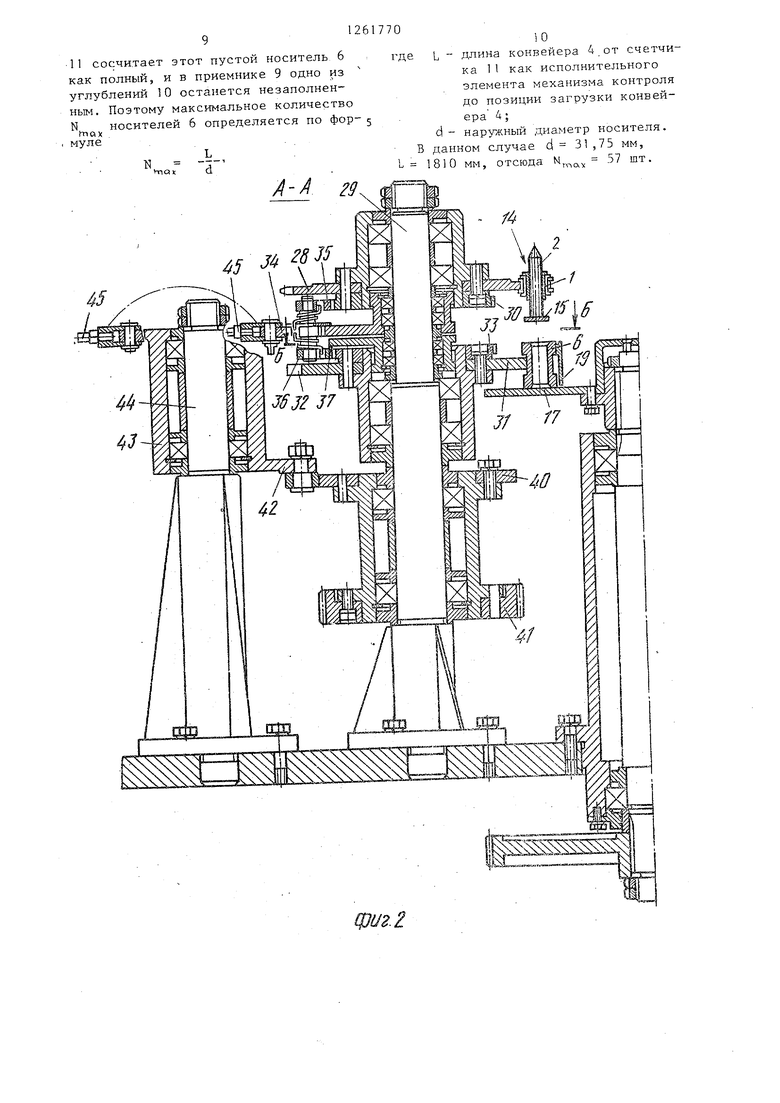

Подающий конвейер 1 представляет собой (фиг.I и 2) горизонтально замкнутую.прерывисто перемещаемую пластинчатую роликовую цепь с гнездами 14 для изделий 2, Гнезда 14 выполнены сквозньми, и под ними размещена опора 15 изделий 2, которая оканчивается перед позицией загрузки изделий 2 на конвейер 4.

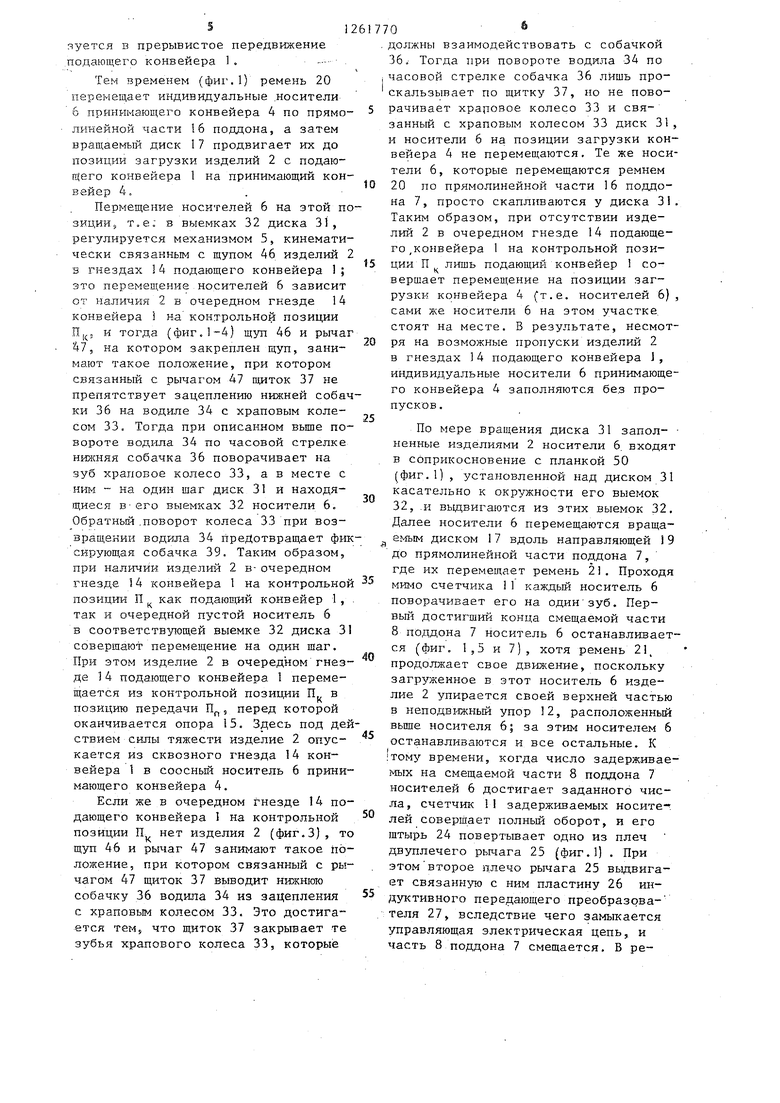

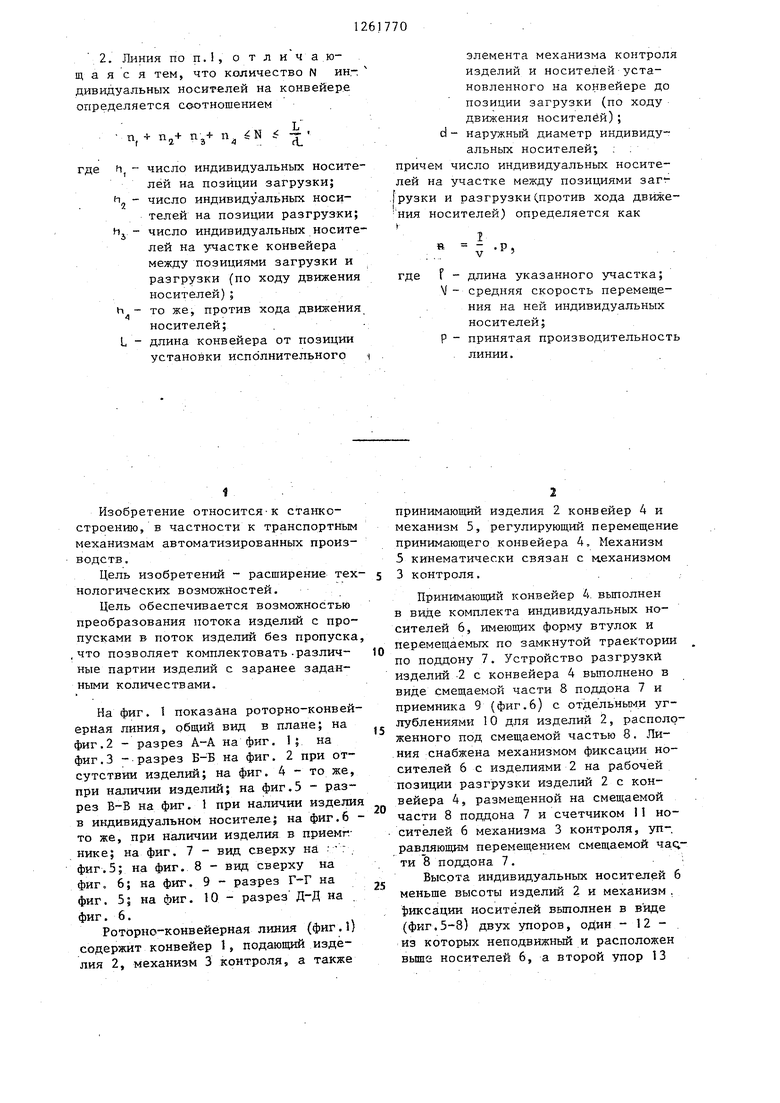

Поддон 7 образован прямолинейными частями 8 и 16 и вращаемыми дисками 17 и 18 (фиг.1) и ограничен направляющей 19, а также бесконечными ремнями 20 и 21, взаимодействующими с носителями 6. Это взаимодействие обеспечивается натяжными устройствами 22. В смещаемой части 8 поддона 7. выполнены отверстия 23 (фиг.5, 6 и 9), совмещаемые с отверстиями носителей 6 и углублениями 10 приемника 9 при смещении этой части 8 поддона 7..

Счетчик 11 задерживаемых носителей 6 (фиг.1) размещен в начале смещаемой части 8 поддона 7 и выполнен в виде свободно посаженной нА ось звездочки {фиг.1), количество зубьев которой соответствует количеству углублений 10 приемника 9. Звездочка снабжена щтырем 24, вьтолненным с возможностью взаимодействия через двуплечий рычаг 25 с пластиной 26 индуктивного передающего преобразователя 27.

Подающий конвейер 1 обогнут вокруг прерывисто вращаемой звездочки 28, которая свободно посажена на колонну 29 (фиг, 1 и 2} и жестко связана с расположенным под Ней храповьи колесом 30.

Ниже на эту же колонну 29 посажен механизм 5, регулирующий перемещение принимающего конвейера 4. Механизм 5 представляет собой свободньй диск 31 с выемками 32 по всей его периферии, соответствующими поперечному сечению индивидуальных носителей 6; диск 31 жестко связан с расположенным над ним вторым храповым колесом 33. Шаг диска 31, т.е. расстояние между осями двух его смежных выемок 32, равен шагу подающего конвейера I. Между храповыми колесами 30 и 33 на колонне 29 свободно посажено водило 34, на котором сверху установлена

собачка 35, а снизу собачка 36, взаимодействующие соответственно с храповыми колесами 30 и 33. Храповое колесо 33 оснащено (фиг.2-4) щитком 37 который вьшолнен так, что может прерывать зацепление собачки 36 с колесом. 33. Храповые колеса 30 и 33 оснащены также (фиг.1, 3 и 4) фиксирующими собачками 38 и 39, которые установлены на неподвижных осях и предупреждают обратный поворот храповых колес.

Под диском 31 на колонне 29 {фиг. и 2) свободно посажен кулачок 40, приводимый по вращение через жестко связанное с ним зубчатое колесо 41 (привод которого не показан). Взаимодействующее с кулачком 40 коромысло 42 (фиг.1 и 2) является нижним плечом двуплечего рычага 43, который свободно посажен на неподвижной оси 44, расположенной рядом с колонной 29. Верхнее плечо рычага 43 через тягу 45 связано с водилом 34.

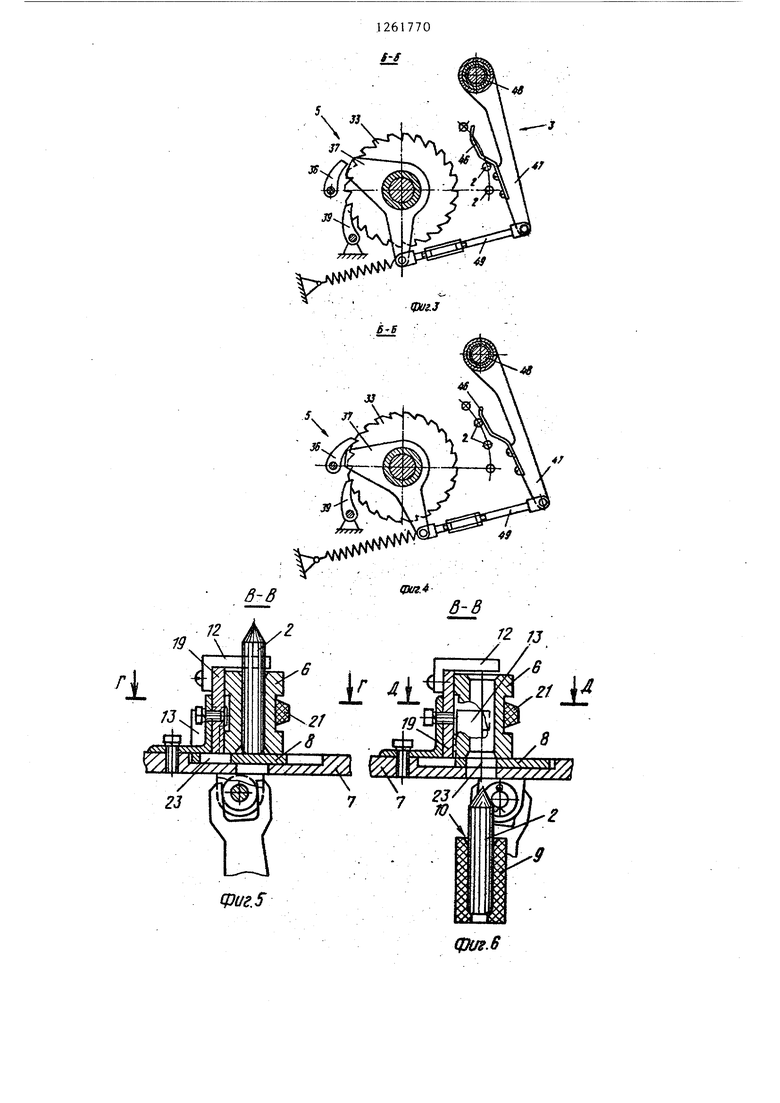

Механизм 3 контроля следит за наличием изделий 2 в гнездах 14 конвейера 1 (фиг.1, 3 и 4) за счет щупа 46 жестко укрепленного на рычаге 47, которьЕЙ свободно посажен на оси 48.

Конец рычага 47 тягой 49 связан с щитком 37 храпового колеса 33.

Роторно-конвейерная линия .работает следующим образом.

При включении привода (не показан) зубчатое колесо 41 (фиг.2 и 1) и жестко связанный с ним кулачок 40 приводятся в непрерьшное вращение. При этом коромысло 42 и рычаг 43 совершают колебательное движение, которое через тягу 45 передаегся водилу ЗА. При повороте водила 34 по часовой стрелке его верхняя собачка 35 поворачивает на один зуб храповое колесо 30. Одновременно поворачивается жестко связанная с ним звездочка 28 и

«

подающий конвейер I перемещается на шаг. Нижняя собачка Зб одила 34 благодаря щитку 37 (фиг.З) не всегда находится в зацеплении с храповым колесом 33. При возвращении водила 34, т.е. при его повороте против часовой стрелки, фиксирующая собачка 38 храпового колеса 30 фиксирует положение этого колеса, а верхняя собачка 35 входит в зацепление с его следующим зубом. Таким образом непрерьшное вращение кулачка 40 преобраяуется в прерывистое передвижение подающего конвейера 1. Тем временем (фиг.1) ремень 20 перемещает индивидуальные носители 6 принимающего конвейера 4 по прямолинейной части 16 поддона, а затем вращаемый диск I7 продвигает их до позиции загрузки изделий 2 с подающего конвейера 1 на принимающий конвейер 4. Пермещение носителей 6 на этой по зиции т.е; в выемках 32 диска 31, регулируется механизмом 5, кинематически связанным с щупом 46 изделий 2 3 гнездах 4 подающего конвейера ; это перемещение носителей 6 зависит от наличия 2 в очередном гнезде 14 конвейера i на контрольной позиции П|,, и тогда (фиг, 1-4) щуп 46 и рычаг 47, на котором закреплен щуп, занимают такое положение, при котором связанный с рычагом 47 щиток 37 не препятствует зацеплению нижней собач ки 36 на водиле 34 с храповым колесом 33, Тогда при описанном въте повороте водила 34 по часовой стрелке нижняя собачка 36 поворачивает на зуб храповое колесо 33, а в месте с шш - на один шаг диск 31 и находящиеся в-его выемках 32 носители 6. Обратный .поворот колеса 33 при возвращении водила 34 предотвращает фик сирующая собачка 39. Таким образом, при наличии изделий 2 в-очередном гнезде 14 конвейера 1 на контрольной позиции П как подающий конвейер 1, к, так и очередной пустой носитель 6 в соответствующей выемке 32 диска 3 совершают перемещение на один шаг. При этом изделие 2 в очередном гнезде 14 подающего конвейера 1 перемещается из контрольной позиции rij в позицию передачи П.,, перед которой оканчивается опора 15, Здесь под дей ствием силы тяжести изделие 2 опускается из сквозного гнезда 14 конвейера 1 в соосный носитель 6 прини мающего конвейера 4. Если же в очередном гнезде 14 по дающего конвейера 1 на контрольной позиции П нет изделия 2 (фиг.З), т щуп 46 и рычаг 47 занимают такое по ложение, при котором связанный с ры чагом 47 щиток 37 выводит нижнюю собачку 36 водила 34 из зацепления с храповым колесом 33. Это достигается тем, что щиток 37 закрывает те зубья храпового колеса 33, которые 0® олжны взаимодействовать с собачкой 36. Тогда при повороте водила 34 по часовой стрелке собачка 36 лИшь проскальзывает по щитку 37, но не поворачивает храповое колесо 33 и связанный с храповым колесом 33 диск 31, и носители 6 на позиции загрузки конвейера 4 не перемещаются. Те же носители 6, которые перемещаются ремнем 20 по прямолинейной части 16 поддона 7, просто скапливаются у диска 31, Таким образом, при отсутствии изделий 2 в очередном гнезде 14 подающего,конвейера 1 на контрольной позиции П лишь подающий конвейер 1 совершает перемещение на позиции загрузки конвейера 4 (т.е, носителей 6), сами же носители 6 на этом участке, стоят на месте. В результате, несмотря на возможные пропуски изделий 2 в гнездах 14 подающего конвейера 1, индивидуальные носители 6 принимающего конвейера 4 заполняются бе.з пропусков , По мере вращения диска 31 запол- ненные изделиями 2 носители 6. входят в соприкосновение с планкой 50 (фиг,1), установленной над диском 31 касательно к окружности его выемок 32, .и вьщвигаются из этих выемок 32, Далее носители 6 перемещаются вращаемь м диском 17 вдоль направляющей 19 до прямолинейной части поддона 7, где их перемещает ремень 21, Проходя мимо счетчика 11 каждый носитель 6 поворачивает его на одинзуб. Первый достигший конца смещаемой части 8 поддона 7 носитель 6 останавливается (фиг. 1,5 и 7), хотя ремень 21, продолжает свое движение, поскольку загруженное в этот носитель 6 изделие 2 упирается своей верхней частью в неподв1-1жный упор 12, расположенньй Bbmie носителя 6; за этим носителем 6 останавливаются и все остальные, К iTOMy времени, когда число задерживае мых на смещаемой части 8 поддона 7 носителей 6 достигает заданного числа, счетчик П задерживаемых носитет лей совершает полный оборот, и его штырь 24 повертывает одно из плеч двуплечего рычага 25 (фиг,1) , При этомвторое плечо рычага 25 выдвигает связанную с ним пластину 26 индуктивного передающего преобразователя 27, вследствие чего замыкается управляющая электрическая цепь, и часть 8 поддона 7 смещается, В результате .отверстия носителей 6 совмещаются с отверстиями 23 в части 8 поддона 7 (фиг.6), и .изделия 2 опускаются под действием силы тяжести из носителей 6 в углубления 10 приемника 9. Во время передачи изделий 2 из носителей 6 первый носитель 6 удержи вается дополнительным упором 13, кот рый взаимодействует с самим -: .-носителем 6 (фиг.6, 8 и 10J при смещенном положении смещаемой части 8 поддона 7, поскольку при опускании изделий 2 из носителей 6 в приемник 9 упор 12, расположенный вьше носителей 6, уже не может предовтратить перемещение носителей 6. После того, как изделия 2 опустились в углубления 10 приемника 9, смещаемая часть 8 поддона возвраща.ется в исходное положение. Укрепленный на ней дополнительный упор ГЗ при этом отодвигается в сторону и выходит из взаимодействия с первым задерживаемь1м носителем 6. Расположенньш выше носителей 6 упор 12 тоже не может удержать пустые носители 6 (но задержит первый же следующий за ними полньш носитель 6}, и, перемещаемые ремнем 21, они продвигаются к диску 18, а затем за счет его вращения - на прямолинейный участок 16 поддона 7. Далее весь цикл многократ но повторяется в течение всей работы линии. Принимающий конвейер 4 должен содержать как минимум столько носите-г лей 6, чтобы .обеспечить бесперебойную работу линии, даже если в подающем конвейера 1 изделия 2 размещены без пропусков. Для этого в комплект носителей необходимо включить (фиг.| носители 6, которые находятся на позиции загрузки изделий 2 с подающего конвейера 1 на принимающий конвейер 4, т.е. в выемках 32 диска ЗГ под каждым гнездом 14 подающего конвейера 1, в данном примере их количество h| 4 щт.; носители 6, задер живаемые на позиции разгрузки, - смещаемой части 8 поддона 7, их количество h соответствует числу углублений 10 приемника 9 и в данном случае равно двенадцати; носители 6, которые могут потребоваться для изде лий 2, подаваемых за время срабатывания смещаемой части 8 поддона 7, т.е. с момента, когда вся смещаемая часть 8 поддона 7 была заполнена носителями 6 с изделиями 2 и начала смещаться, до момента ее возвращения в исходное положение. Очевидно, что их количество tn равно величине перемещения в шагах подающего конвейера 1 за указанное время. В данном примере время срабатьгеания смещаемой части поддона 1,6 с, подающий конвейер перемещается со скоростью 2,5 шага/с, следовательно т 2,5x1,6 4 щт.; носители 6, которые могут потребоваться для изделий 2, подаваемых за время с момента, когда дополнительный упор 13 перет: стает удерживать разгруженные носи- теоги 6 на смещаемой части 8 поддона 7, до момента, когда они достигают .начала позиции загрузки изделий 2с подающего 1 на принимающий 4 конвейер, т.е. диска 31. Это количество носителей h. легко рассчитать по форгде f - длина участка по ходу движения носителей 6 от конца смещаемой части 8 поддона 7 до диска 31; V - средняя скорость перемещения носителей на этом участ1ке;- производительность линии при отсутствии пропусков изделий 2 в гнездах 14 подающего конвейера I. В данном случае 1500 мм, V 180 мм/с, р 2,5 щт/с, отсюда -. 21 шт, Итак, минимальное количество осителей 6 в комплекте в данном приере равно N 12+4+4+21 41 щт. Кроме того, существует ограничеие максимального количества носите-;; ей 6 в комплекте. Оно объясняется ледующим. При длительном отсутствии зделий 2 в гнездах 14 подающего конейера 1 диск 31, как это ясно из риведенного выше описания работы лиии, не поворачивается и не перемещат носители 6. Тогда пустые носители выстд)аиваются перед ним на прямолиейной части 16 поддона 7, затем на иске 18 и смещаемой части 8 поддона . При этом последний пустой носитель не должен взаимодействовать со четчиком 11I в противном случае при оследующей подаче изделий 2 счетчик 11 сосчитает этот пустой носитель 6 как полный, и в приемнике 9 одно из углублений 10 останется незаполненньм. Поэтому максимальное количество N носителей 6 определяется по формуле , -V VTlQl; d - 29 L - длина конвейера 4.от счетчика 11 как исполнительного элемента механизма контроля до позиции загрузки конвейера 4 ; d - наружный диаметр носителя. данном случае d 31 ,75 мм, 810 мм, отсюда N,,, 57 шт.

в-в

фиг.

в-В

фиг.В

Cp{J3.7

фиг.Ю

| Белянин П.Н | |||

| и Лещенко В.А | |||

| Гибкие производственные комплексы | |||

| - М.: Машиностроение, 1984, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| . | |||

Авторы

Даты

1986-10-07—Публикация

1985-01-31—Подача