Способ сварки металлических изделий относится к области сварочных технологий и может быть применен для сварки любых конструкций, в т.ч. крупногабаритных, для улучшения однородности структуры металла сварных швов и снижения остаточных напряжений в околошовной зоне.

Известен способ снятия остаточных напряжений и улучшения структуры металла путем ввода ультразвуковых колебаний (УЗК) в околошовную зону (патент РФ №2270441, кл. G01N 29/04). Ультразвук оказывает комплексное воздействие на сварочную ванну, вызывает образование новых центров кристаллизации в условиях развитой кавитации, что позволяет получить измельченную структуру кристаллизирующейся ванны и вывести газовые поры из застывающего металла шва. Однако введение УЗК в околошовную зону требует наличия надежного акустического контакта с металлом свариваемой детали, что выполнить при высокой температуре этой зоны затруднительно, а при необходимости варить длинные швы - особенно, потому что скользящий акустический контакт недопустим из-за своей ненадежности.

Наиболее близким аналогом предлагаемого изобретения является способ сварки импульсной дугой (патент SU №1782197), при котором дугу питают импульсами тока длительностью 4-20 мкс и частотой 15-20 кГц и формируют ее синхронным зажиганием двух или более дуг от параллельных электродов.

Недостатком этого способа является воздействие на сварочную ванну только однополярными ультразвуковыми колебаниями (это происходит при синхронном зажигании дуг) и только в ее ограниченном объеме - в зоне расположения электродов. Это снижает влияние обработки колебаниями на структуру сварного шва, ведь ее формирование продолжается даже после затвердевания металла.

Техническим результатом предлагаемого способа является повышение механических свойств металла сварного шва за счет улучшения его структуры и снижения остаточных напряжений в околошовной зоне за счет генерации двухполярных высокочастотных колебаний непосредственно в кристаллизующемся металле вплоть до окончания в нем структурных превращений.

Технический результат достигается тем, что при сварке по меньшей мере двумя электродами импульсы тока одной и той же ультразвуковой частоты от источников подают на разные электроды с разной полярностью (суммы токов положительной и отрицательной полярностей делают при этом по возможности примерно равными) и в разные моменты времени - сдвиг положительных импульсов относительно отрицательных должен быть равным 180 эл. град., а общий провод всех источников тока подключают к свариваемому изделию в начале сварки так, чтобы через кристаллизующуюся сварочную ванну протекал суммарный от всех дуг разнополярный ток с частотой источников питания. Кроме того, для повышения эффективности обработки по всей длине сварочной ванны, где еще продолжаются процессы структурных преобразований, воздействуют магнитным полем в плоскости, перпендикулярной оси шва.

Протекание разнополярного тока вызывает реверсивные с той же частотой механические колебания решетки, что повышает эффективность воздействия ультразвуковых колебаний металла. Это воздействие вызывает дробление зарождающихся кристаллов, релаксацию внутренних напряжений в околошовной зоне.

Механизм воздействия колебаний электрического тока в ультразвуковом диапазоне частот на структуру кристаллизующегося металла подобен действию ультразвука, только вместо внешних акустических колебаний на образующуюся кристаллическую решетку, обладающую собственным электромагнитным полем, воздействует электромагнитное поле высокочастотной составляющей протекающего через нее электрического тока. Для усиления механических колебаний, воздействующих на кристаллизующийся металл ванны, вокруг нее создают постоянное или, чтобы избежать остаточного намагничивания, низкочастотное переменное магнитное поле в плоскости, перпендикулярной оси шва. В этом случае векторы тока ультразвуковой частоты и магнитного потока в ванне тоже расположены под прямым углом и обеспечивают максимальные механические усилия на частицы металла в ванне. Направление этих сил определяется правилом «левой руки» и его можно менять, изменяя направление магнитного потока в той же плоскости. Время необходимого воздействия полем должно быть не меньше, чем время, необходимое для окончания структурных превращений в металле шва, которое зависит от многих факторов - энергии сварки и ее скорости, толщины и химического состава свариваемого металла, количества дуг, условий охлаждения и др.

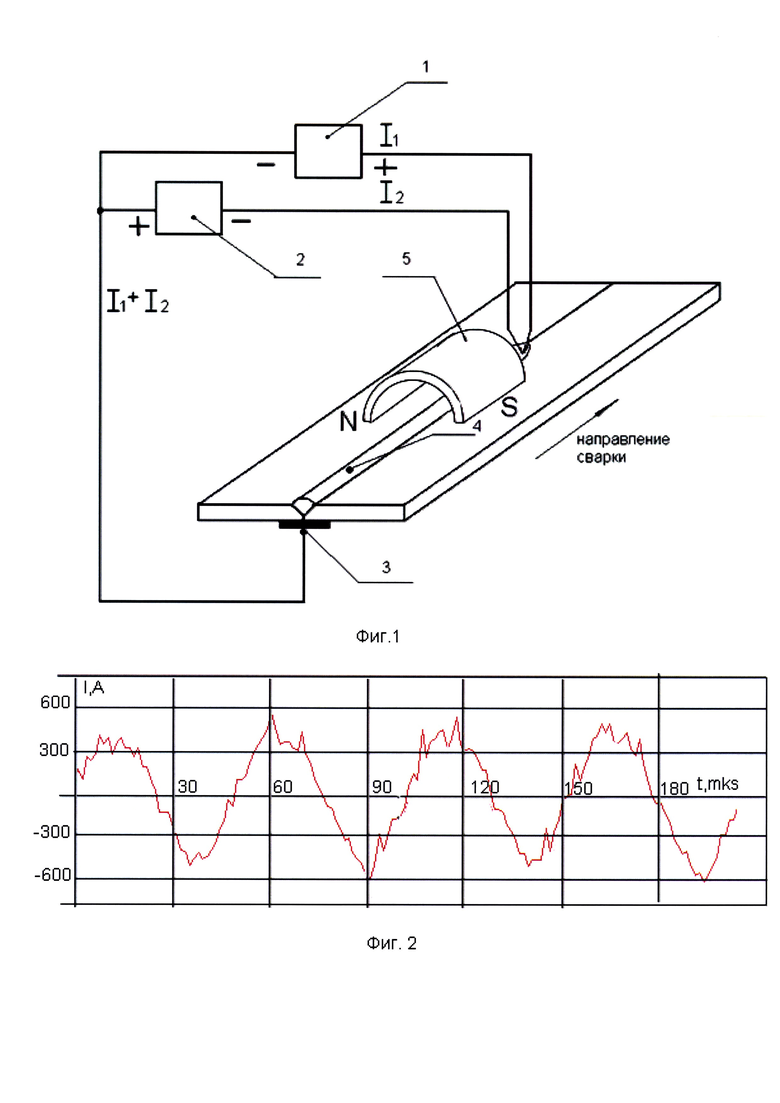

Способ иллюстрируется на фиг. 1.

Способ может быть осуществлен при использовании инверторных источников питания 1 и 2, токи I1 и I2 которых содержат пульсации на частоте преобразования (15÷30) кГц, подсоединением обратного провода 3 в начале свариваемого шва 4 так, чтобы разнополярный суммарный ток от всех дуг проходил через сварочную ванну при сопровождении движущейся зоны кристаллизации магнитной системой 5 соответствующего типа.

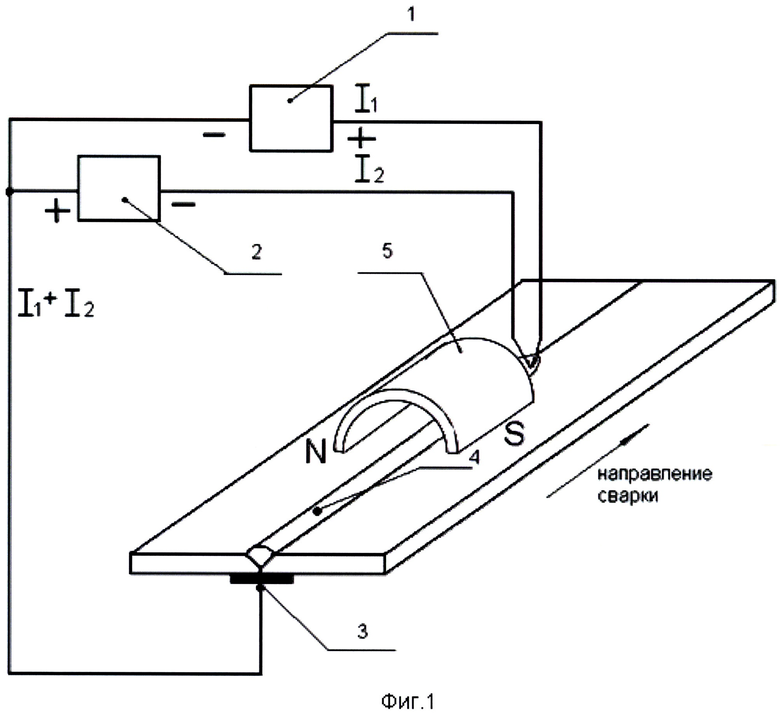

На фиг. 2 - осциллограмма тока в общем проводе тока, проходящего через сварочную ванну.

Предлагаемый способ позволяет повысить ударную вязкость металла шва, как минимум, в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| Способ изготовления труб сваркой | 2017 |

|

RU2637039C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ | 2005 |

|

RU2288823C2 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА С УЛЬТРАЗВУКОВОЙ ОБРАБОТКОЙ | 2018 |

|

RU2697685C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2011 |

|

RU2475344C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ | 2003 |

|

RU2253551C2 |

Изобретение относится к способу сварки металлических изделий. Сварку осуществляют по меньшей мере двумя электродами с подачей импульсов тока ультразвуковой частоты. Импульсы тока от источников, питающих электроды, подают на разные электроды с разной полярностью и с одинаковой частотой и сдвигают положительные импульсы относительно отрицательных на 180 эл. град. В начале сварки общий провод источников тока подключают к свариваемому изделию с обеспечением протекания суммарного от дуг разнополярного тока с частотой источников питания через кристаллизующуюся сварочную ванну. По всей длине сварочной ванны в процессе ее кристаллизации воздействуют магнитным полем в плоскости, перпендикулярной оси шва. Изобретение позволяет повысить механические свойства металла сварного шва за счет улучшения его структуры и снижения остаточных напряжений в околошовной зоне. 2 ил.

Способ сварки металлических изделий, включающий сварку по меньшей мере двумя электродами с подачей импульсов тока ультразвуковой частоты, отличающийся тем, что импульсы тока от источников, питающих электроды, подают на разные электроды с разной полярностью и с одинаковой частотой и сдвигают положительные импульсы относительно отрицательных на 180 эл. град., причем в начале сварки общий провод источников тока подключают к свариваемому изделию с обеспечением протекания суммарного разнополярного тока с частотой источников питания через кристаллизующуюся сварочную ванну, при этом по всей длине сварочной ванны в процессе ее кристаллизации воздействуют магнитным полем в плоскости, перпендикулярной оси шва.

| Способ сварки импульсной дугой | 1989 |

|

SU1782197A3 |

| 0 |

|

SU353800A1 | |

| Способ четырехдуговой сварки | 1984 |

|

SU1199527A1 |

| Способ дуговой сварки | 1976 |

|

SU647075A1 |

| US 6225598 B1, 01.05.2001. | |||

Авторы

Даты

2017-01-10—Публикация

2015-06-30—Подача