ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к области термомеханической обработки сплавов на основе никеля.

УРОВЕНЬ ТЕХНИКИ

[0002] Сплавы на основе никеля являются превосходными конструкционными материалами для применения в различных отраслях, поскольку они обладают множеством полезных свойств материала. Например, сплавы на основе никеля, содержащие добавки хрома и железа, имеют прекрасную коррозионную стойкость во многих водных средах и в атмосферах с высокой температурой. Сплавы на основе никеля также сохраняют металлургическую стабильность и высокую прочность в широком диапазоне повышенных температур и не образуют становящихся хрупкими фаз в процессе длительного воздействия повышенных температур. Сочетание достаточного предела ползучести и прочности на разрыв, металлургической стабильности и коррозионной стойкости при высоких температурах и в течение длительных сроков службы позволяет сплавам на основе никеля функционировать в вариантах применения, включающих агрессивные окружающие среды и жесткие условия эксплуатации. Например, сплавы на основе никеля могут находить применение в технике, включая: технологическое оборудование и производство неорганических кислот; установки газификации угля; нефтехимическое технологическое оборудование; мусоросжигательные установки; трубы парогенераторов; направляющие лопатки; трубные доски и другие металлические изделия; и элементы конструкции в системах реакторов для производства ядерной энергии.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] В не имеющем ограничительного характера варианте воплощения способ термомеханической обработки для сплавов на основе никеля включает по меньшей мере два этапа нагрева и по меньшей мере два этапа деформации. На первом этапе нагревания заготовка из сплава на основе никеля нагревается до температуры, большей, чем температура растворения карбидов М23С6 сплава на основе никеля. На первом этапе деформации нагретая заготовка из сплава на основе никеля деформируется до уменьшения площади поперечного сечения на 20-70% для получения деформированной заготовки из сплава на основе никеля. Когда начинается первый этап деформации, заготовка из сплава на основе никеля находится при температуре, большей, чем температура растворения карбидов М23С6. На втором этапе нагревания деформированная заготовка из сплава на основе никеля нагревается до температуры, большей чем 926°C и меньшей, чем температура растворения карбидов М23С6 сплава на основе никеля. Деформированная заготовка из сплава на основе никеля выдерживается при повышенной температуре, и в период между окончанием первого этапа деформации и началом второго этапа нагревания ей не позволяют охлаждаться до температуры окружающей среды. На втором этапе деформации нагретая заготовка из сплава на основе никеля деформируется до уменьшения площади поперечного сечения на 20-70%. Когда начинается второй этап деформации, заготовка из сплава на основе никеля находится при температуре, большей чем 926°C и меньшей, чем температура растворения карбидов М23С6 сплава на основе никеля.

[0004] В другом, не имеющем ограничительного характера варианте воплощения способ термомеханической обработки для сплавов на основе никеля включает по меньшей мере два этапа нагрева и по меньшей мере два этапа ковки. На первом этапе нагревания заготовка из сплава на основе никеля нагревается до температуры в диапазоне от 1093°C до 1163°C. На первом этапе ковки нагретая заготовка из сплава на основе никеля подвергается ротационной ковке до уменьшения площади поперечного сечения на 30-70% для получения кованой заготовки из сплава на основе никеля. Когда начинается первый этап ковки, нагретая заготовка из сплава на основе никеля находится при температуре в диапазоне от 1093°C до 1163°C. На втором этапе нагревания кованая заготовка из сплава на основе никеля нагревается до температуры в диапазоне от 954°C до 1052°C. Кованая заготовка из сплава на основе никеля выдерживается при повышенной температуре, и в период между окончанием первого этапа ковки и началом второго этапа нагревания ей не позволяют охлаждаться до температуры окружающей среды. На втором этапе ковки нагретая заготовка из сплава на основе никеля подвергается ротационной ковке до уменьшения площади поперечного сечения на 20-70%. Когда начинается второй этап ротационной ковки, нагретый слиток из сплава на основе никеля находится при температуре в диапазоне от 954°C до 1052°C.

[0005] Понятно, что изобретение, раскрытое и описанное в настоящем описании, не ограничено вариантами воплощения, изложенными в разделе «Сущность изобретения».

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0006] Различные особенности и характеристики не имеющих ограничительного характера и не исчерпывающих вариантов воплощения, раскрытых и описанных в настоящем описании, будут лучше понятны благодаря ссылкам на сопровождающие чертежи, на которых:

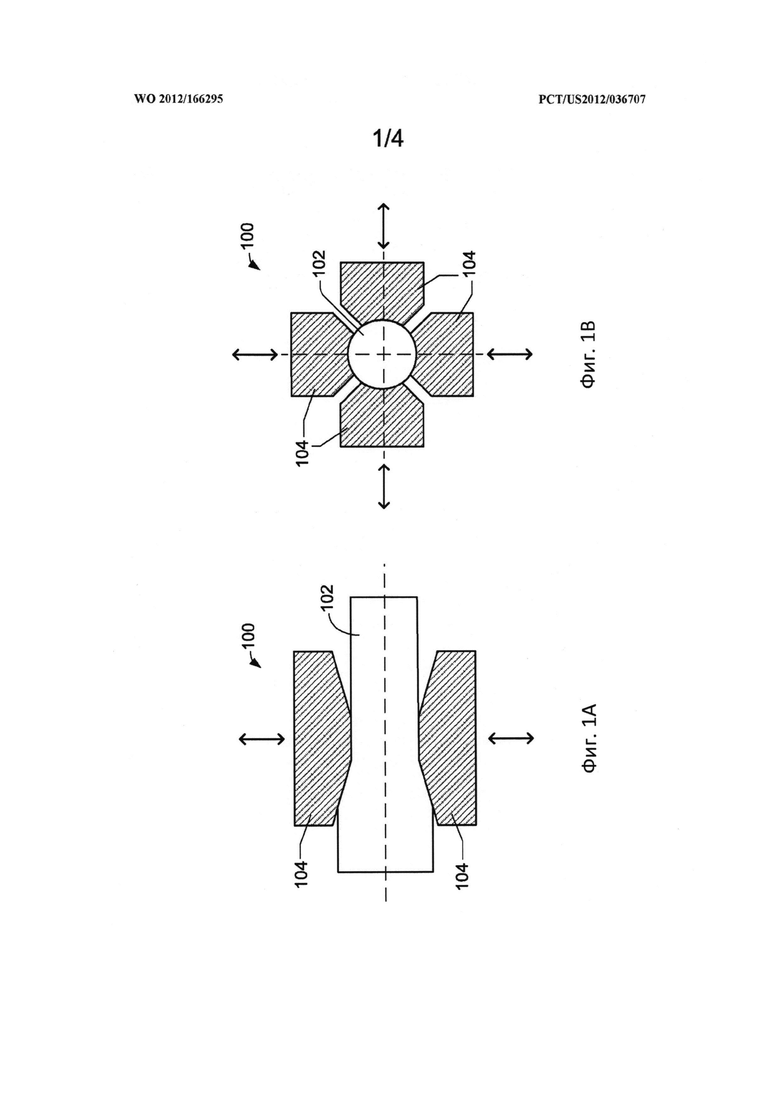

[0007] На фиг.1А и 1В приведены схемы поперечного сечения при операции ротационной ковки.

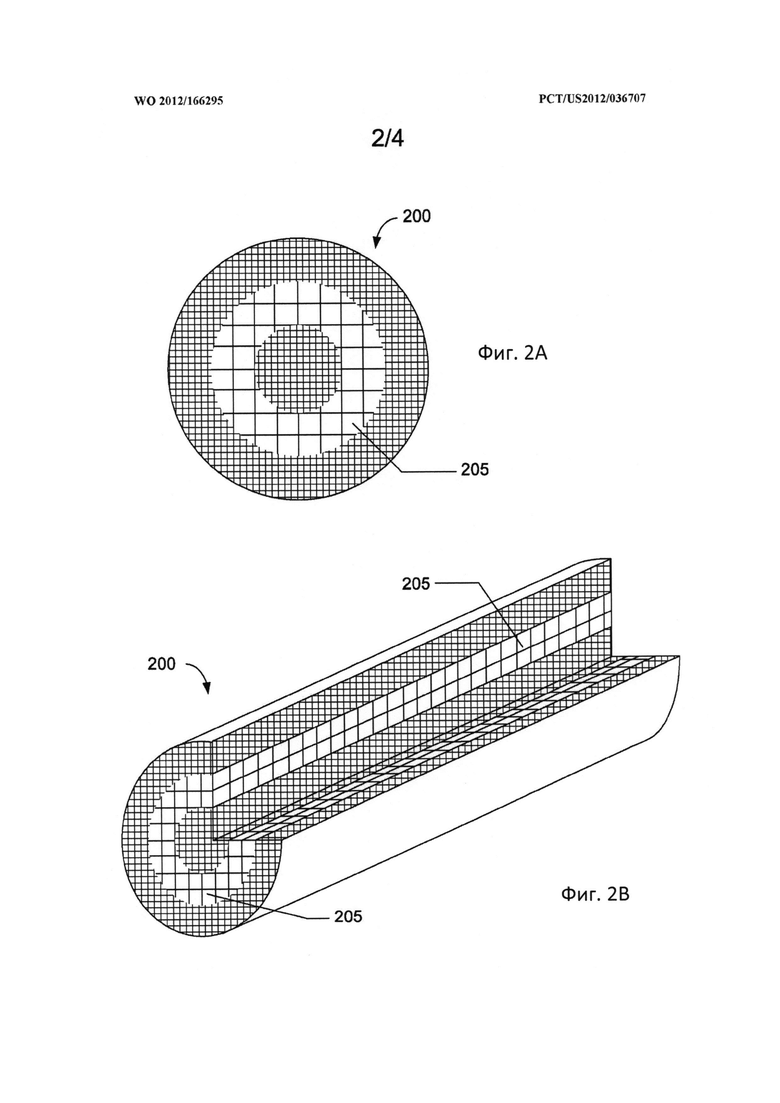

[0008] На фиг.2А приведена схема поперечного сечения, а на фиг.2В - схема вида в перспективе горячекованого и термически обработанного длинномерного изделия, имеющего кольцеобразную область аномального роста зерен.

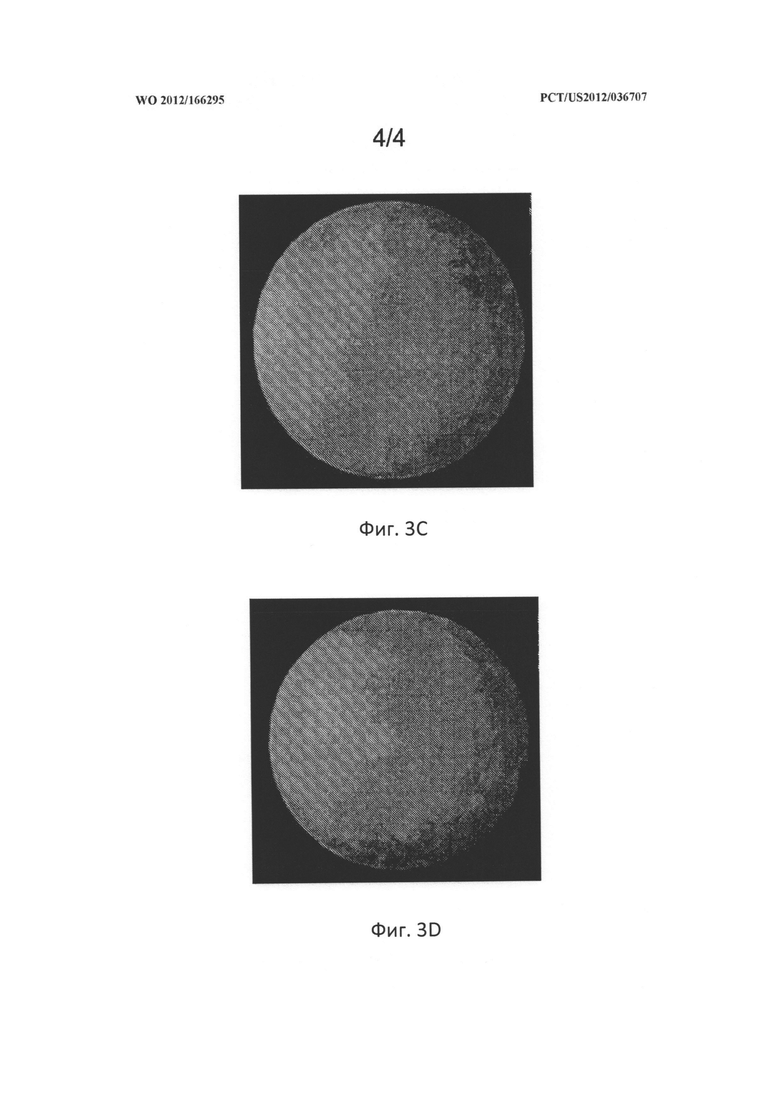

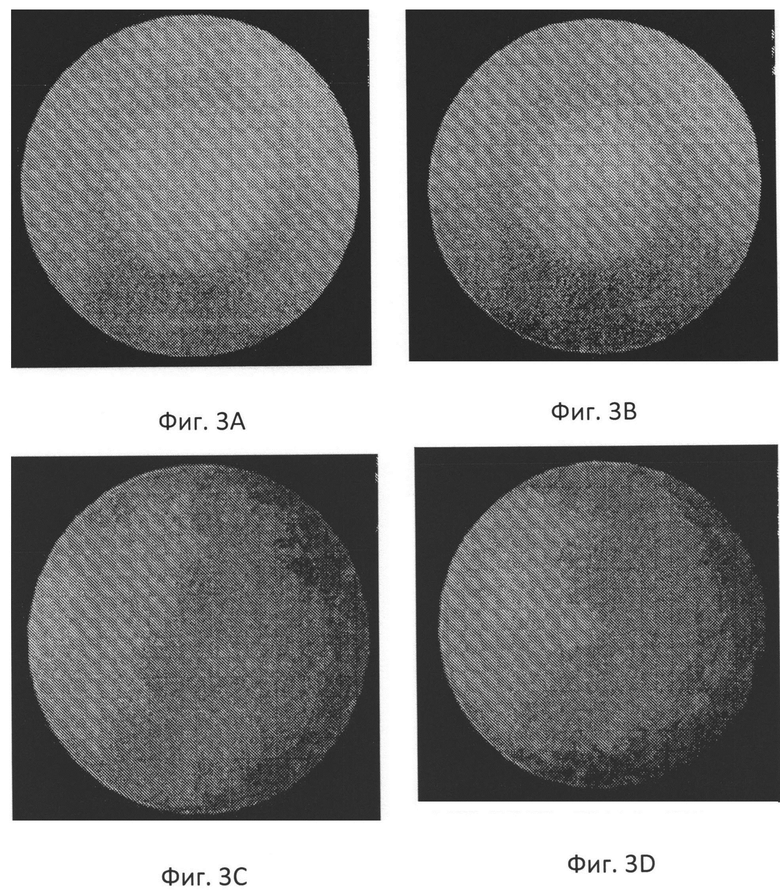

[0009] На фиг 3A-3D приведены металлографические снимки макроструктуры поперечного разреза областей длинномерных изделий из сплава 690, отображающие различное влияние термомеханической обработки в соответствии с различными, не имеющими ограничивающего характера вариантами воплощения, описанными здесь.

[0010] Читатель по достоинству оценит описанные детали, а также другие, после рассмотрения последующего подробного описания различных вариантов воплощения, не имеющих ограничительного и исчерпывающего характера, в соответствии с настоящим изобретением.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0011] В настоящем описании раскрыты и проиллюстрированы различные варианты воплощения для обеспечения полного понимания структуры, функции, действия, изготовления и использования раскрытых способов и изделий. Следует понимать, что различные варианты воплощения, раскрытые и проиллюстрированные в настоящем описании, не имеют ограничительного и исчерпывающего характера. Таким образом, изобретение не ограничивается описанием различных, не имеющих ограничительного и исчерпывающего характера вариантов воплощения, раскрытых в настоящем описании. Наоборот, изобретение ограничено исключительно формулой изобретения. Особенности и характеристики, иллюстрируемые и/или описанные в связи с различными вариантами воплощения, могут объединяться с особенностями и характеристиками других вариантов воплощения. Такие модификации и изменения предназначены для включения в объем настоящего описания. По существу пункты формулы могут быть изменены для изложения любых особенностей или характеристик, определенно или по сути описанных в них, или иным образом прямо или по сути поддерживаемых данным описанием. Кроме того, заявитель оставляет за собой право изменять пункты формулы для положительного отклонения особенностей или характеристик, которые могут быть в наличии на предшествующем уровне техники. Таким образом, любые такие изменения соответствуют требованиям статьи 35 кодекса США, § 112, первый пункт, и статьи 35 кодекса США, § 132(а). Различные варианты воплощения, раскрытые и описанные в настоящем описании, могут включать, состоять из, или состоять по существу из особенностей и характеристик, по-разному описанных здесь.

[0012] Любой патент, публикация или другой раскрытый материал, указанный здесь, включен в это описание в качестве ссылки в полном объеме, если не указано иное, но только до степени, в которой включенный материал не противоречит существующим определениям, утверждениям, или другому раскрываемому материалу, явно изложенному в данном описании. Как таковое, и до необходимой степени, явное раскрытие информации, изложенной в настоящем документе, заменяет собой любой противоречащий материал, включенный сюда в качестве ссылки. Любой материал, или его часть, включенная в это описание в качестве ссылки, но противоречащая существующим определениям, утверждениям или другому материалу, раскрывающему информацию, изложенную в настоящем документе, включен только до степени, в которой не возникают противоречия между этим включенным материалом и существующим материалом изобретения. Заявитель оставляет за собой право вносить изменения в настоящее описание для четкого изложения любого предмета обсуждения или его части, включенной здесь в качестве ссылки.

[0013] Ссылка в данном описании на «различные не имеющие ограничительного характера варианты воплощения» и т.п., означает, что конкретная особенность или характеристика может быть включена в вариант воплощения. Таким образом, использование фразы «в различных не имеющих ограничительного характера вариантах воплощения» и т.п., в настоящем описании необязательно относится к общему варианту воплощения, и может относиться к различным вариантам воплощения. Кроме того, конкретные особенности или характеристики могут быть объединены любым подходящим образом в одном или нескольких вариантах воплощения. Таким образом, конкретные особенности или характеристики, иллюстрируемые или описываемые в связи с различными вариантами воплощения, могут быть объединены, полностью или частично, с особенностями или характеристиками одного или более других вариантов воплощения без ограничения. Такие модификации и изменения предназначены для включения в объем настоящего описания.

[0014] В данном описании, кроме случаев, когда указано иное, все числовые параметры следует истолковывать как предварительные и корректируемые во всех случаях термином «приблизительно», в котором числовые параметры обладают присущей им характеристикой изменчивости основных способов измерений, используемых для определения численного значения параметра. Как минимум, а не как попытка ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр, описанный в настоящем описании, должен по меньшей мере толковаться, учитывая количество указанных значащих цифр, с применением обычных способов округления.

[0015] Кроме того, любая область числовых значений, указанных в настоящем описании, предназначена для того, чтобы включать все поддиапазоны с той же точностью вычислений, которая учтена в указанной области. Например, диапазон «от 1,0 до 10,0» подразумевает включение всех поддиапазонов между указанным минимальным значением 1,0 (и включая его) и указанным максимальным значением 10,0, то есть имеет минимальное значение, равное или большее чем 1,0, и максимальное значение, равное или меньшее чем 10,0, такое как, например, от 2,4 до 7,6. Любой максимальный численный предел, приведенный в настоящем описании, включает в себя все нижние численные пределы, входящие в него, и любой минимальный численный предел, приведенный в настоящем описании, включает в себя все более высокие численные ограничения, входящие в него. Соответственно, заявитель оставляет за собой право вносить изменения в настоящее описание, включая формулу изобретения, для определенно выраженного любого поддиапазона, учтенного в рамках диапазонов, определенно выраженных в настоящем документе. Подразумевается, что все такие диапазоны, по сути, раскрыты в настоящем документе, так что изменение определенно выраженных любых таких поддиапазонов будет соответствовать требованиям статьи 35, § 112 кодекса США, первый пункт, и статьи 35, §132(а) кодекса США.

[0016] Если не указано иное, грамматические артикли, обозначающие единственное число, используемые здесь, включают в себя понятие «по меньшей мере один» или «один или более». Таким образом, в настоящем описании артикли используются для обозначения одного или более чем одного (т.е. «по меньшей мере одного») из грамматических объектов артикля. Например, «компонент» означает один или более компонентов, и, таким образом, возможно, в реализации описанных вариантов воплощения предполагается и может использоваться или применяться более чем один компонент. Кроме того, использование существительного в единственном числе включает множественное число, а использование существительного во множественном числе включает единственное число, если контекст использования не требует иного.

[0017] Различные варианты воплощения, раскрытые и описанные в настоящем описании, направлены, в частности, на термомеханическую обработку сплавов на основе никеля. Термомеханическая обработка, раскрытая и описанная в настоящем описании, может использоваться для производства изделий из сплава на основе никеля, таких как, например, брусья, прутки, слябы, кольца, полосы, плиты и др. Изделия, полученные с помощью способов, описанных в настоящем описании, могут характеризоваться определенным размером зерен и определенным распределением выделившихся карбидов.

[0018] Межкристаллитное коррозионное растрескивание под напряжением (МККР) представляет собой механизм коррозии, при котором трещины образуются вдоль границ зерен металлического материала под воздействием растягивающих напряжений и при воздействии коррозионной среды. Растягивающие напряжения, которые способствуют МККР, могут существовать в виде внешних напряжений, приложенных к металлическому компоненту при эксплуатации, и/или в виде внутренних остаточных напряжений в металлическом материале. МККР часто встречается при применении, связанном с агрессивными коррозионными средами, таком как, например, элементы конструкции в химическом технологическом оборудовании и водо-водяных реакторах (ВВЭР) для генерации ядерной энергии. Сплавы на основе никеля, такие как, например, сплав 600 (UNS (Универсальная система обозначений металлов и сплавов) N06600) и сплав 690 (UNS N06690), могут использоваться в таких применениях благодаря общей коррозионной стойкости таких сплавов. Однако сплавы на основе никеля могут, тем не менее, проявлять МККР при эксплуатации в условиях высокой температуры и высокого давления, например, в средах воды или пара.

[0019] Для уменьшения восприимчивости сплавов на основе никеля к МККР в агрессивных коррозионных средах могут использоваться определенные способы термомеханической обработки. Для получения изделий из сплава на основе никеля, имеющих определенные размеры зерен и распределение карбидов, которые увеличивают устойчивость к МККР, могут использоваться сочетания горячей деформации и термических обработок. Например, сплавы на основе никеля, включающие сравнительно высокие уровни содержания хрома и железа, такие как, например, сплав 600 и сплав 690, для получения изделий, имеющих определенные размеры зерен с межкристаллитным распределением выделенных карбидов М23С6 и не содержащих обедненных хромом зерен, могут подвергаться термомеханической обработке с помощью определенных известных способов. Межкристаллитные выделения карбидов М23С6 между зернами в сплавах на основе никеля значительно уменьшают повышение чувствительности сплавов в агрессивных коррозионных средах, что значительно увеличивает устойчивость к МККР.

[0020] В различных вариантах воплощения, не имеющих ограничительного характера, способы, описываемые здесь, могут использоваться для термомеханической обработки сплавов на основе никеля, таких как, например, сплав 600 и сплав 690. Например, в различных вариантах воплощения, не имеющих ограничительного характера, заготовки из сплава 690, обработанные в соответствии с вариантами воплощения способов термомеханической обработки, описанными в настоящем документе, могут иметь химический состав, включающий (в процентах от суммарного веса/массы сплава): по меньшей мере 58,0% никеля; от 27,0% до 31,0% хрома; от 7,0% до 11,0% железа; до 0,5% марганца; до 0,05% углерода; до 0,5% меди; до 0,5% кремния; до 0,015% серы; и случайные примеси. В различных вариантах воплощения, не имеющих ограничительного характера, заготовки из сплава 690, обработанные соответствующим образом, могут иметь химический состав, включающий любые поддиапазоны элементов, входящие в элементные диапазоны, описанные выше. Например, заготовка из сплава 690, обработанная в соответствии с вариантами воплощения способов термомеханической обработки, описанными в настоящем документе, может включать (в процентах от общего веса/массы сплава): по меньшей мере 59,0% никеля; от 28,0% до 30,0% хрома; от 8,0% до 10,0% железа; до 0,25% марганца; от 0,010% до 0,040% углерода; до 0,25% меди; до 0,25% кремния; до 0,010% серы; и случайные примеси. В различных вариантах воплощения, не имеющих ограничительного характера, все элементные компоненты сплава, описанные в настоящем описании термином «до» определенного максимального количества, также включают количества «больше чем ноль, до» указанного максимального количества.

[0021] В различных вариантах воплощения, не имеющих ограничительного характера, слитки из сплава на основе никеля можно получать путем вакуумной индукционной плавки (ВИП) исходных материалов для получения сплава, содержащего химический состав, соответствующий заданным техническим требованиям к составу. Например, исходные материалы могут использоваться для получения сплава, содержащего химический состав, соответствующий техническим требованиям к сплаву 690, описанным выше. Расплавленный сплав, полученный путем ВИП, например, можно отливать в виде исходного слитка. В различных вариантах воплощения, не имеющих ограничительного характера, исходный слиток можно использовать в качестве вводимого электрода для одной или более операций вакуумно-дугового переплава (ВДП) и/или электрошлакового переплава (ЭШП) для получения рафинированного слитка. В различных вариантах воплощения, не имеющих ограничительного характера, для получения слитков из сплава на основе никеля могут использоваться другие первоначальные операции плавления и/или переплава, известные в технике, такие как, например, аргонокислородное обезуглероживание (АКО) и/или вакуумная дегазация, отдельно или в сочетании с ВДП и/или ЭШП.

[0022] В различных вариантах воплощения, не имеющих ограничительного характера, для получения заготовки из сплава на основе никеля слиток из сплава на основе никеля может гомогенизироваться, используя стандартные способы термообработки и/или ковки. Например, слиток из сплава на основе никеля (в состоянии отливки, рафинированном или гомогенизированном состоянии) может подвергаться ковке в прессе для получения заготовки, которая будет использоваться в качестве исходной для последующих операций термомеханической обработки. В различных других вариантах воплощения, не имеющих ограничительного характера, слиток из сплава на основе никеля (в состоянии отливки, рафинированном или гомогенизированном состоянии) может подвергаться ковке, превращаясь в предварительно отформованную заготовку, имеющую любую форму и размеры, подходящие для последующих операций термомеханической обработки.

[0023] В различных вариантах воплощения, не имеющих ограничительного характера, операции термомеханической обработки могут включать по меньшей мере два этапа нагрева и по меньшей мере два этапа деформации. Первый этап нагрева может включать нагрев заготовки из сплава на основе никеля до температуры выше температуры растворения карбидов. Первый этап деформации может включать деформацию (например, ковку или прокатку) заготовки из сплава на основе никеля, причем, когда деформация начинается, заготовка из сплава на основе никеля находится при температуре выше температуры растворения карбидов. Второй этап нагрева может включать нагрев заготовки из сплава на основе никеля до температуры ниже температуры растворения карбидов. Второй этап деформации может включать деформацию (например, ковку или прокатку) заготовки из сплава на основе никеля, причем, когда деформация начинается, заготовка из сплава на основе никеля находится при температуре ниже температуры растворения карбидов.

[0024] Используемые в настоящем документе, включая формулу изобретения, термины «первый», «второй», «перед», «после» и др., будучи используемыми в связи с этапом или операцией, не исключают возможности предшествующих, промежуточных и/или последующих этапов или операций. Например, в различных вариантах воплощения, не имеющих ограничительного характера, способы термомеханической обработки, включающие «первый» и «второй» этапы нагревания, и «первый» и «второй» этапы деформации, могут, кроме того, включать дополнительные этапы нагревания, деформации и/или другие этапы перед, между и/или после указанных «первого» и «второго» этапов нагревания и «первого» и «второго» этапов деформации.

[0025] Используемый здесь термин «температура выше температуры растворения карбидов» относится к температурам, по меньшей мере приблизительно столь же высоким, как температура растворения карбидов М23С6 сплава. Используемый здесь термин «температура ниже температуры растворения карбидов» относится к температурам, меньшим температуры растворения карбидов М23С6 сплава. Температура растворения карбидов М23С6 сплава является наименьшей температурой, при которой по существу весь углерод, присутствующий в сплаве, находится в твердом растворе, и сплав не содержит металлографически различимых фаз или выделений карбидов М23С6. Температура растворения карбидов М23С6 сплава зависит от химического состава сплава, особенно от содержания углерода. Например, температура растворения карбидов М23С6 сплава 690 может колебаться приблизительно от 1046°C до 1157°C для концентраций углерода, колеблющихся от 0,02% до 0,05%, по весу, для номинального состава 29,0% хрома, 9,0% железа, 0,2% меди, 0,2% кремния, 0,2% марганца, 0,01% серы, 0,25% алюминия, 0,25% титана, 0,008% азота и от 60,842% до 60,872% никеля, рассчитанного с использованием программы JMatPro, предоставляемой компанией Sente Software, графство Суррей, Великобритания. Температуры растворения карбидов можно определять эмпирически или с помощью аппроксимации, используя программу моделирования расчета фазовой диаграммы и свойств материала, такую как, например, программа JMatPro, или программа Pandat, предоставляемая компанией CompuTherm LLC, Мэдисон, штат Висконсин, США.

[0026] В данном контексте нагревание заготовки «до» заданной температуры или диапазона температур указывает на нагревание заготовки в течение времени, достаточного для доведения температуры всей заготовки, включая внутренние участки материала заготовки, до заданной температуры или до заданного диапазона температур. Аналогично, состояние заготовки, нагреваемой «до» заданной температуры или диапазона температур, указывает, что заготовка нагревается в течение времени, достаточного для достижения температуры всей заготовкой, включая внутренние участки материала заготовки, до заданной температуры или до заданного диапазона температур. Количество времени, необходимое для нагревания заготовки «до» температуры или диапазона температур, зависит от формы и размеров заготовки и теплопроводности материала заготовки.

[0027] В данном контексте нагревание заготовки в течение заданного периода времени или диапазона времени «при» заданной температуре или в диапазоне температур (т.е. время выдержки при заданной температуре) указывает на нагревание заготовки в течение заданного времени или диапазона времени, измеренного с момента, когда температура поверхности заготовки (измеренная, например, используя термопару, пирометр или другой прибор) достигает ±14°C от заданной температуры или диапазона температур. В данном контексте указанное время выдержки при заданной температуре не включает в себя время предварительного нагрева, необходимое для доведения температуры поверхности заготовки до пределов ±14°C от заданной температуры или диапазона температур. В данном контексте термин «время выдержки в печи» указывает количество времени, в течение которого заготовка выдерживается внутри среды с регулируемой температурой, такой как, например, печь, и не включает в себя время, необходимое для доведения среды с регулируемой температурой до заданной температуры или диапазона температур.

[0028] В данном контексте ковка, деформация или выполнение другой механической обработки заготовки «при» заданной температуре или в диапазоне температур указывает, что, когда начинается ковка, деформация или выполнение другой механической обработки, температура всей заготовки, включая внутренние участки материала заготовки, находится при заданной температуре или в диапазоне температур. Предполагается, что поверхностное охлаждение и/или адиабатическое нагревание заготовки во время ковки, деформации или подобных операций «при» заданной температуре или в диапазоне температур в ходе операции может изменять температуру участков заготовки относительно указанной.

[0029] В различных вариантах воплощения, не имеющих ограничительного характера, способ термомеханической обработки включает первый этап нагревания, включающий нагревание заготовки из сплава на основе никеля до температуры, большей, чем температура растворения карбидов М23С6 сплава на основе никеля. На первом этапе деформации нагретая заготовка из сплава на основе никеля может деформироваться до уменьшения площади поперечного сечения на 20-70% для получения деформированной заготовки из сплава на основе никеля. В начале первого этапа деформации нагретая заготовка из сплава на основе никеля может находиться при температуре, большей, чем температура растворения карбидов М23С6. На втором этапе нагрева деформированная заготовка из сплава на основе никеля может нагреваться до температуры, большей чем 926°C и меньшей, чем температура растворения карбидов М23С6 сплава на основе никеля. Деформированная заготовка из сплава на основе никеля может выдерживаться при повышенной температуре, и в период между окончанием первого этапа деформации и началом второго этапа нагревания ей не позволяют охлаждаться до температуры окружающей среды. На втором этапе деформации заготовка из сплава на основе никеля может деформироваться до второго уменьшения площади поперечного сечения на 20-70%. В начале второго этапа деформации заготовка из сплава на основе никеля может находиться при температуре, большей чем 926°C и меньшей, чем температура растворения карбидов М23С6 сплава на основе никеля. После окончания второго этапа деформации заготовка из сплава на основе никеля может охлаждаться на воздухе до температуры окружающей среды.

[0030] В различных вариантах воплощения, не имеющих ограничительного характера, первый этап нагревания, при котором заготовка из сплава на основе никеля нагревается до температуры выше температуры растворения карбидов, может включать нагревание заготовки из сплава на основе никеля в печи, работающей при температурах от 1093°C до 1163°C, в течение по меньшей мере 6,0 часов (360 минут) времени выдержки при заданной температуре. Заготовка из сплава на основе никеля может нагреваться до температуры выше температуры растворения карбидов путем нагревания в печи, работающей при температурах от 1093°C до 1163°C, или в любом поддиапазоне, входящем сюда, таком как, например, от 1093°C до 1149°C, от 1093°C до 1135°C, от 1093°C до 1121°C, от 1107°C до 1135°C, от 1121°C до 1163°C, от 1121°C до 1149°C, или подобном.

[0031] В различных вариантах воплощения, не имеющих ограничительного характера, второй этап нагревания, при котором деформированная заготовка из сплава на основе никеля нагревается до температуры ниже температуры растворения карбидов, может включать нагревание заготовки из сплава на основе никеля в печи, работающей при температуре, большей чем 926°C и меньшей, чем температура растворения карбидов М23С6 сплава на основе никеля, в течение более чем 2,0 часов (120 минут) времени в печи. Заготовка из сплава на основе никеля может нагреваться до температуры ниже температуры растворения карбидов путем нагревания в печи, работающей при температурах от 926°C до 1066°C, или в любом поддиапазоне, входящем сюда, таком как, например, от 954°C до 1052°C, от 954°C до 996°C, от 996°C до 1052°C, от 968°C до 1038°C, от 982°C до 1024°C, от 982°C до 1010°C, или подобном. В различных вариантах воплощения, второй этап нагревания может включать нагревание заготовки из сплава на основе никеля в печи, работающей при температуре ниже температуры растворения карбидов, в течение более чем от 2,0 часов (120 минут) до 10,0 часов (600 минут) времени выдержки в печи, или в любом поддиапазоне, входящем сюда, таком как, например, от 2,5 до 8,0 часов (150-480 минут), от 3,0 до 10,0 часов (180-600 минут), от 3,0 до 8,0 часов (180-480 минут), от 4,0 до 8,0 часов (240-480 минут), от 5,0 до 8,0 часов (300-480 минут), или подобном.

[0032] В различных вариантах воплощения, не имеющих ограничительного характера, заготовка из сплава на основе никеля может выдерживаться при повышенной температуре, и в период между окончанием первого этапа деформации и началом второго этапа нагревания ей не позволяют охлаждаться до температуры окружающей среды. Например, заготовка из сплава на основе никеля может выдерживаться при температурах, не меньших, чем температура, которая на 167°C ниже температуры растворения карбидов М23С6 сплава. В различных вариантах воплощения, не имеющих ограничительного характера, заготовка из сплава на основе никеля может выдерживаться при температурах, не меньших, чем температура, которая на 111°C, 83°C или 56°C ниже температуры растворения карбидов М23С6 сплава. В различных вариантах воплощения, не имеющих ограничительного характера, в период между окончанием первого этапа деформации и началом второго этапа нагревания заготовка из сплава на основе никеля может выдерживаться при температуре по меньшей мере 926°C. В различных вариантах воплощения, не имеющих ограничительного характера, в период между окончанием первого этапа деформации и началом второго этапа нагревания заготовка из сплава на основе никеля может выдерживаться при температуре по меньшей мере 954°C, 982°C, 1010°C, 1038°C или 1066°C.

[0033] В различных вариантах воплощения, не имеющих ограничительного характера, первый этап деформации, второй этап деформации и любые последующие этапы деформации могут вместе уменьшать площадь поперечного сечения заготовки на 40-95% относительно площади поперечного сечения заготовки перед первым этапом деформации. Первый этап деформации, второй этап деформации и любые последующие этапы деформации могут независимо осуществлять уменьшение площади поперечного сечения на 20-70%, или в любом поддиапазоне, входящем сюда, таком как, например, 30-70%, 40-60%, 45-55%, или подобном. Уменьшение площади поперечного сечения, обеспечиваемое первым этапом деформации, рассчитывается на основании исходной площади поперечного сечения заготовки перед первым этапом деформации. Уменьшение площади поперечного сечения, обеспечиваемое вторым этапом деформации, рассчитывается на основании площади поперечного сечения заготовки в состоянии деформации, обеспеченном первым этапом деформации. Уменьшение площади поперечного сечения, обеспечиваемое любым последующим этапом деформации, можно рассчитать на основании площади поперечного сечения заготовки в состоянии после деформации, осуществленной предшествующим этапом деформации.

[0034] В различных вариантах воплощения, не имеющих ограничительного характера, первый этап деформации, второй этап деформации и любые последующие этапы деформации могут независимо включать один или более проходов через оборудование, используемых для выполнения конкретного этапа деформации. Например, первый этап деформации может включать один или более проходов через ротационно-ковочную машину для уменьшения площади поперечного сечения заготовки на 20-70%, и второй этап деформации может включать один или более проходов через ротационно-ковочную машину для уменьшения площади поперечного сечения заготовки на 20-70% относительно площади поперечного сечения заготовки в состоянии деформации, полученной в результате первого этапа деформации. Суммарное уменьшение площади поперечного сечения, полученное в результате первого этапа деформации и второго этапа деформации, может составлять 40-95% относительно площади поперечного сечения заготовки перед первым этапом деформации. Уменьшение площади поперечного сечения, полученное в результате каждого отдельного прохода через ротационно-ковочную машину, может составлять, например, от 5% до 25% относительно промежуточной площади поперечного сечения, полученной в результате предыдущего прохода.

[0035] В различных вариантах воплощения, не имеющих ограничительного характера, в начале первого этапа деформации нагретая заготовка из сплава на основе никеля может находиться при температуре, большей, чем температура растворения карбидов М23С6, и в начале второго этапа деформации нагретая заготовка из сплава на основе никеля может находиться при температуре, большей чем 926°C и меньшей, чем температура растворения карбидов М23С6 сплава на основе никеля. В различных вариантах воплощения, не имеющих ограничительного характера, в течение всего первого этапа деформации нагретая заготовка из сплава на основе никеля может находиться при температуре, большей, чем температура растворения карбидов М23С6. В различных вариантах воплощения, не имеющих ограничительного характера, в течение всего второго этапа деформации нагретая заготовка из сплава на основе никеля может находиться при температуре, большей чем 926°C и меньшей, чем температура растворения карбидов М23С6 сплава на основе никеля. Например, для минимизации или исключения потерь тепла вследствие проводимости от поверхностей заготовки, контактирующих с деформирующими штампами, наковальнями и/или вальцами, штампы, наковальни и/или вальцы, используемые для выполнения операции деформации, могут нагреваться. Кроме того, адиабатическое нагревание деформируемого материала заготовки во время этапов деформации может компенсировать, по меньшей мере частично, потери тепла из заготовки.

[0036] В различных вариантах воплощения, не имеющих ограничительного характера, первый этап деформации и второй этап деформации могут независимо включать одну или более операций ковки или прокатки, таких как, например, прокатка в прямых калибрах, раскатка, роликовое профилирование листового металла, объемная штамповка в прессе, экструзия, ротационная ковка и т.п. В различных вариантах воплощения каждый из первого этапа деформации и второго этапа деформации может включать один или более проходов ротационной ковки.

[0037] В данном контексте термин «ротационная ковка» относится к деформации длинномерных заготовок, таких как, например, трубы, брусья и прутки, используя две или более наковальни/штампа для деформации сжатием заготовки перпендикулярно продольной оси заготовки, таким образом, уменьшая площадь поперечного сечения заготовки и увеличивая длину заготовки для получения длинномерных изделий. Операция 100 ротационной ковки показана на фиг.1А и 1В, в которой цилиндрическая заготовка 102 типа прутка/бруса деформируется сжатием с помощью наковален/штампов 104, таким образом уменьшая площадь поперечного сечения заготовки и увеличивая длину заготовки. Ротационная ковка дает сплошные или трубчатые длинномерные изделия с постоянными или переменными поперечными сечениями вдоль их длины. Ротационную ковку, также известную как ротационное обжатие или радиальная ковка, не следует путать с орбитальной (т.е. качающимся штампом) ковкой, в которой заготовка сжимается между не поворотной плоской наковальней/штампом и поворотным (качающимся) штампом с конической рабочей поверхностью, которая выполняет орбитальные, спиральные, планетарные или прямолинейные движения.

[0038] В различных вариантах воплощения, не имеющих ограничительного характера, способ термомеханической обработки может включать первый этап нагревания, содержащий нагревание заготовки из сплава 690 до температуры, большей, чем температура растворения карбидов М23С6 сплава. Например, первый этап нагревания может включать нагревание заготовки из сплава 690 до температуры в диапазоне от 1093°C до 1163°C. В различных вариантах воплощения, не имеющих ограничительного характера, заготовка из сплава 690 может иметь химический состав, включающий по весу до 0,05% углерода; от 27,0% до 31,0% хрома; до 0,5% меди; от 7,0% до 11,0% железа; до 0,5% марганца; до 0,015% серы; до 0,5% кремния; по меньшей мере 58% никеля и случайные примеси.

[0039] На первом этапе ковки, включающем один или более проходов ротационной ковки, нагретая заготовка из сплава 690 может подвергаться ротационной ковке до уменьшения площади поперечного сечения на 20-70%. В начале первого этапа ковки нагретая заготовка из сплава 690 может находиться при температуре, большей, чем температура растворения карбидов М23С6, такой как, например, температура в диапазоне от 1093°C до 1163°C, когда начинается первый этап ковки. На втором этапе нагревания кованая заготовка из сплава 690 может нагреваться до температуры, большей чем 926°C и меньшей, чем температура растворения карбидов М23С6 сплава на основе никеля. Например, второй этап нагревания может включать нагревание заготовки из сплава 690 до температуры в диапазоне от 954°C до 1052°C. В период между окончанием первого этапа ковки и началом второго этапа нагревания заготовка из сплава 690 может выдерживаться при температуре по меньшей мере 926°C.

[0040] На втором этапе ковки, включающем один или более проходов ротационной ковки, нагретая заготовка из сплава 690 может подвергаться ротационной ковке до второго уменьшения площади поперечного сечения на 20-70%. В начале второго этапа ковки нагретая заготовка из сплава 690 может находиться при температуре, большей чем 926°C и меньшей, чем температура растворения карбидов М23С6, такой как, например, температура в диапазоне от 954°C до 1052°C, когда начинается второй этап ковки. После окончания второго этапа ковки заготовка из сплава 690 может охлаждаться на воздухе до температуры окружающей среды.

[0041] В различных вариантах воплощения, не имеющих ограничительного характера, заготовки из сплава на основе никеля, такие как, например, заготовки из сплава 690, могут подвергаться дополнительной термообработке после по меньшей мере двух этапов нагревания и по меньшей мере двух этапов деформации. Например, заготовки из сплава на основе никеля могут отжигаться при температуре по меньшей мере 982°C, но не большей, чем температура растворения карбидов М23С6 сплава на основе никеля, в течение по меньшей мере 3,0 часов времени выдержки при заданной температуре. В различных вариантах воплощения, не имеющих ограничительного характера, заготовки из сплава на основе никеля могут отжигаться при температуре от 982°C до 1093°C, или в любом поддиапазоне, входящем сюда, таком как, например, от 1004°C до 1071°C, от 1010°C до 1066°C, от 1024°C до 1052°C, или подобном. В различных вариантах воплощения, не имеющих ограничительного характера, заготовки из сплава на основе никеля могут отжигаться в течение по меньшей мере 4,0 часов времени выдержки при заданной температуре. В различных вариантах воплощения, не имеющих ограничительного характера, заготовки из сплава на основе никеля после термообработки отжигом могут подвергаться закалке в воде.

[0042] В различных вариантах воплощения, не имеющих ограничительного характера, заготовки из сплава на основе никеля, такие как, например, заготовки из сплава 690, после по меньшей мере двух этапов нагревания и по меньшей мере двух этапов деформации могут подвергаться старению. Например, заготовки из сплава на основе никеля могут подвергаться старению при температуре от от 704°C до 760°C в течение по меньшей мере 3,0 часов времени выдержки при заданной температуре. В различных вариантах воплощения, не имеющих ограничительного характера, заготовки из сплава на основе никеля могут подвергаться старению при температуре от 704°C до 760°C, или в любом поддиапазоне, входящем сюда, таком как, например, от 718°C до 746°C, от 710°C до 738°C, или подобном. В различных вариантах воплощения, не имеющих ограничительного характера, заготовки из сплава на основе никеля могут подвергаться старению в течение по меньшей мере 4,0 часов времени выдержки при заданной температуре. В различных вариантах воплощения, не имеющих ограничительного характера, заготовки из сплава на основе никеля после термообработки старением могут подвергаться охлаждению на воздухе.

[0043] В различных вариантах воплощения, не имеющих ограничительного характера, заготовки из сплава на основе никеля могут подвергаться отжигу и старению. Например, после по меньшей мере двух этапов нагревания и по меньшей мере двух этапов деформации заготовки из сплава на основе никеля могут подвергаться охлаждению на воздухе до температуры окружающей среды, а затем отжигаться при температуре по меньшей мере 982°C, но не большей, чем температура растворения карбидов М23С6 сплава на основе никеля, в течение по меньшей мере 3,0 часов времени выдержки при заданной температуре. Заготовки из сплава на основе никеля после отжига могут подвергаться закалке в воде, а затем подвергаться старению при температуре от 704°C до 760°C в течение по меньшей мере 3,0 часов времени выдержки при заданной температуре.

[0044] Способы, описанные в настоящем документе, могут использоваться, например, для получения кованых и/или прокатных изделий. Например, в различных вариантах воплощения, не имеющих ограничительного характера, по меньшей мере два этапа нагревания и по меньшей мере два этапа деформации преобразуют предварительно отформованные заготовки в изделия, в том числе, длинномерные,, такие как, например, круглый пруток и брус, квадратный пруток и брус, шестигранный пруток и брус, кованые квадратные длинномерные изделия и катаные квадратные длинномерные изделия. Способы, раскрытые в настоящем документе, могут использоваться, например, для получения длинномерных изделий с постоянным или переменным поперечным сечением по их длине. В вариантах воплощения с получением длинномерных изделий, имеющих переменное поперечное сечение по их длине, первый этап деформации и второй этап деформации могут вместе уменьшать площадь поперечного сечения заготовки на 40-95% в одном или более мест по длине длинномерного изделия. Кроме того, способы, раскрытые в настоящем документе, могут использоваться, например, для получения труб ротационной ковки.

[0045] В различных вариантах воплощения, не имеющих ограничительного характера, изделия, полученные с помощью способов, описанных в настоящем документе, могут удовлетворять требованиям стандарта ASTM В 166-08: Технические условия для бруса, прутка и проволоки из сплавов никеля - хрома - железа (UNS N06600, N06601, N06603, N06690, N06693, N06025, N06045 и N06696) и сплава никеля - хрома - кобальта - молибдена (UNS N06617) (2008) и ASME SB-166: Технические условия для бруса, прутка и проволоки из сплавов никеля - хрома - железа (UNS N06600, N06601, N06603, N06690, N06693, N06025, N06045 и N06696) и сплава никеля - хрома - кобальта - молибдена (UNS N06617) (2007), которые включены в качестве ссылок в настоящее описание.

[0046] В различных вариантах воплощения, не имеющих ограничительного характера, изделия, полученные с помощью способов, описанных в настоящем документе, могут иметь размеры зерен по стандарту ASTM № от 3,0 до 9,0, определяемые в соответствии со стандартом ASTM E 112-10: Стандартные способы испытаний для определения среднего размера зерен (2010), который включен в качестве ссылки в настоящее описание. В различных вариантах воплощения, не имеющих ограничительного характера, изделия, полученные с помощью способов, описанных в настоящем документе, могут иметь размеры зерен в диапазоне по стандарту ASTM № от 3,0 до 9,0, или в любом поддиапазоне, входящем сюда, таком как, например, ASTM № от 3,0 до 8,0, от 3,5 до 7,5, от 4,0 до 7,0, от 4,5 до 6,5, от 3,0 до 7,0, от 3,0 до 6,0, или подобном. В различных вариантах воплощения, не имеющих ограничительного характера, изделия, полученные с помощью способов, описанных в настоящем документе, могут содержать межкристаллитные выделения карбидов М23С6, равномерно распределенные по границам зерен. В различных вариантах воплощения, не имеющих ограничительного характера, изделия, полученные с помощью способов, описанных в настоящем документе, могут содержать минимальные металлографически различимые межкристаллитные выделения карбидов М23С6. В различных вариантах воплощения, не имеющих ограничительного характера, изделия, полученные с помощью способов, описанных в настоящем документе, могут не содержать металлографически различимых межкристаллитных выделений карбидов М23С6.

[0047] Микроструктурное распределение карбидов может быть определено металлографическими способами, например, путем использования растровой электронной микроскопии (РЭМ) для оценки химически протравленных (например, травильным раствором брома в метиловом спирте) образцов сплава на основе никеля, обработанных в соответствии с различными вариантами воплощения, не имеющими ограничительного характера, описанными в настоящем документе. Например, в различных вариантах воплощения, не имеющих ограничительного характера, изделия, полученные с помощью способов, описанных в настоящем документе, при оценке с использованием РЭМ при увеличении 500х, могут содержать межкристаллитные выделения карбидов М23С6, равномерно распределенные по всем различимым границам зерен, и содержать минимальные различимые внутрикристаллитные выделения карбидов М23С6 или не содержать их. В различных вариантах воплощения, не имеющих ограничительного характера, изделия, полученные с помощью способов, описанных в настоящем документе, могут содержать равноосные зерна с размером зерен по ASTM № от 3,0 до 9,0, равномерное распределение размеров зерен, межкристаллитные выделения карбидов М23С6, равномерно распределенные по металлографически различимым границам зерен, и минимальные металлографически различимые внутрикристаллитные выделения карбидов М23С6.

[0048] Способы, описанные в настоящем документе, уменьшают или исключают аномальный рост зерен, который создает неравномерное распределение размеров зерен в макроскопическом масштабе. Для контролирования размеров зерен в указанных пределах, заготовки из сплава на основе никеля, такие как, например, заготовки из сплава 690, могут подвергаться горячей деформации при температурах, превышающих как температуру рекристаллизации, так и температуру растворения карбидов сплава, т.е. деформации при температурах выше температуры растворения. Однако последующие термообработки для получения однородного распределения межкристаллитных выделений карбидов М23С6 часто вызывают аномальный и неравномерный рост зерен на участках макроструктуры заготовок. Например, горячедеформированные прутки и круглый прокат сплава на основе никеля, такого как, например, сплав 690, склонны к развитию кольцеобразной области аномального роста зерен по поперечному сечению изделия. На фиг.2А и 2В схематически изображено длинномерное изделие 200, такое как, например, брус или круглый пруток сплава на основе никеля, такого как сплав 690. Длинномерное изделие 200 содержит кольцеобразную область 205 аномального роста зерен по поперечному сечению изделия.

[0049] Без желания быть связанным теорией, предполагается, что горячая деформация при температурах выше температуры растворения карбидов для регулирования размеров зерен приводит к собственным внутренним напряжениям в заготовках, которые вызывают аномальный рост зерен. Предполагается, что собственные внутренние напряжения вызываются различным термическим расширением заготовки в процессе горячей деформации и охлаждения после горячей деформации. Находясь в контакте с деформирующими штампами/наковальнями, и в процессе последующего охлаждения, поверхностный материал заготовки остывает намного быстрее, чем внутренний материал, особенно материал ближе к центру заготовки. Это создает резкую разность температур между более холодной поверхностью, материалом вблизи поверхности и более горячим внутренним материалом. Разность температур приводит к различному термическому расширению от высокой температуры в центре до низкой температуры на поверхности горячедеформированного изделия, что, предположительно, приводит к собственным внутренним напряжениям в материале. В процессе последующих термообработок для получения равномерного распределения межкристаллитных выделений карбидов М23С6 внутренние напряжения, предположительно, вызывают аномальный рост зерен, который локализуется в областях внутренних напряжений, вызванных разностью термического расширения при охлаждении. Предполагается, что это приводит к возникновению наблюдаемых кольцеобразных областей аномального и неоднородного роста зерен в макроструктуре изделий.

[0050] Эти вредные области аномального роста зерен могут быть уменьшены с помощью деформации заготовок из сплава на основе никеля, таких как, например, заготовки из сплава 690, при температурах ниже температуры растворения карбидов сплава, т.е. при температурах ниже температуры растворения. Однако после деформации при температурах ниже температуры растворения последующие термообработки для получения однородного распределения межкристаллитных выделений карбидов М23С6 часто вызывают неприемлемый рост зерен по всей заготовке. Размер зерен трудно поддается регулированию и термообработки часто дают размеры зерен, большие чем ASTM №3,0 (т.е. номера по ASTM, меньшие чем 3,0). Кроме того, в процессе деформации при температурах ниже температуры растворения все карбиды не растворяются. В результате межкристаллитное распределение карбидов, полученное при последующих термообработках, часто включает в себя крупные строчечные включения карбидов по границам зерен, которые присутствовали между крупными зернами в предварительно отформованных заготовках, и не растворились перед деформацией при температурах ниже температуры растворения, в процессе деформации, или после нее.

[0051] Способы, описанные в настоящем документе, уменьшают или исключают аномальный рост зерен, который создает неравномерное распределение размеров зерен в макроскопическом масштабе, и дают изделия, имеющие равноосные зерна с размерами зерен по ASTM № от 3,0 до 9,0, равномерное распределение размеров зерен, межкристаллитные выделения карбидов М23С6, равномерно распределенные по границам зерен, и минимальные внутрикристаллитные выделения карбидов М23С6. На первом из по меньшей мере двух этапов нагревания заготовка из сплава на основе никеля нагревается до температуры выше температуры растворения карбидов, при которой растворяются все из карбидов М23С6, присутствующих в предварительно отформованной заготовке. На первом из по меньшей мере двух этапов деформации заготовка из сплава на основе никеля деформируется при температуре выше температуры растворения карбидов, например, до понижения площади поперечного сечения на 20-70%. Деформация при температуре выше температуры растворения карбидов препятствует выделению карбидов и дает однородное распределение размеров зерен при размерах зерен в диапазоне по ASTM № от 3,0 до 9,0.

[0052] На втором из по меньшей мере двух этапов нагревания заготовка из сплава на основе никеля нагревается до температуры ниже температуры растворения карбидов. Заготовка стабилизируется при температурах ниже температуры растворения, и между первым этапом деформации и вторым этапом нагревания ей не позволяют охлаждаться до температуры окружающей среды. Это сводит к минимуму любое выделение карбидов, поскольку материал заготовки не охлаждается в критической области «выступа» кривой время - температура - превращение (ВТТ) (изотермического распада аустенита) материала, в которой кинетика выделения карбидов самая быстрая. Зародышеобразование и выделение карбидов при температурах ниже температуры растворения карбидов, например, в пределах приблизительно 167°С от температуры растворения карбидов, происходит очень медленно. Это препятствует неконтролируемому выделению карбидов. На втором из по меньшей мере двух этапов деформации заготовка из сплава на основе никеля деформируется при температуре ниже температуры растворения карбидов, например, до понижения площади поперечного сечения на 20%-70%. Деформация при температуре ниже температуры растворения карбидов уменьшает разность термического расширения и собственные внутренние напряжения в материале, которые, предположительно, вызывают аномальный рост зерен в процессе последующих термообработок.

[0053] Не имеющие ограничительного характера и не исчерпывающие примеры, приведенные далее, предназначены для дополнительного описания различных, не имеющих ограничительного характера и не исчерпывающих вариантов воплощения, без ограничения объема вариантов воплощения, раскрытых в настоящем описании.

ПРИМЕРЫ

[0054] Плавки из сплава 690 были подготовлены путем плавления исходных материалов, используя ВИП. Химический состав плавок сплава 690 соответствовал стандарту ASTM В 166-08: Технические условия для бруса, прутка и проволоки из сплавов никеля - хрома - железа (UNS N06600, N06601, N06603, N06690, N06693, N06025, N06045, и N06696) и сплава никеля - хрома - кобальта - молибдена (UNS N06617) (2008), и ASME SB-166: Технические условия для бруса, прутка и проволоки из сплавов никеля - хрома - железа (UNS N06600, N06601, N06603, N06690, N06693, N06025, N06045, и N06696} и сплава никеля - хрома - кобальта - молибдена (UNS N06617) (2007), которые включены в качестве ссылки в настоящее описание.

[0055] Плавки ВИП отливались в виде исходных слитков, которые использовались в качестве вводимых электродов для ЭШП.В результате операции ЭШП получались рафинированные цилиндрические слитки, имеющие диаметры приблизительно 508 миллиметров. Эти слитки ЭШП подвергались гомогенизации, используя стандартную технологию, и ковке в прессе для получения цилиндрических заготовок, имеющих диаметры приблизительно 356 миллиметров.

[0056] Заготовки подвергались термомеханической обработке в соответствии с не имеющими ограничительного характера вариантами воплощения способов, описанных в настоящем документе, включающих два этапа нагревания и два этапа деформации. На первом этапе нагревания заготовки нагревались в печи, работающей при температурах от 1093°C до 1121°C в течение по меньшей мере 6 часов времени выдержки при заданной температуре. На первом этапе деформации нагретые заготовки подвергались ротационной ковке до диаметров приблизительно 243 миллиметра, что соответствует уменьшению площади поперечного сечения приблизительно на 53%. Первый этап деформации включал четыре прохода через ротационно-ковочную машину, причем каждый проход давал уменьшение площади поперечного сечения приблизительно на 17-18%. Когда начинался первый этап деформации, вся заготовка находилась при температуре в диапазоне приблизительно от 1093°C до 1121°C. Во время проходов ротационной ковки температуры поверхности заготовок у штампа и вне штампа поддерживались в диапазоне от 926°C до 1121°C в течение всех четырех (4) проходов.

[0057] После окончания ротационной ковки температурам поверхности заготовок не позволяли снижаться до температуры окружающей среды, и заготовки немедленно загружались в печь, работающую при температуре 996°C. На втором этапе нагревания кованые заготовки нагревались в печи в течение приблизительно 1,0 часа, 2,0 часов, 4,0 часов или 8,0 часов времени выдержки в печи. На втором этапе деформации нагретые заготовки подвергались ротационной ковке во второй раз до диаметров приблизительно 182 миллиметра, что соответствует уменьшению площади поперечного сечения приблизительно на 44% относительно промежуточных диаметров 243 миллиметра. Второй этап деформации включал три прохода через ротационно-ковочную машину, причем каждый проход давал уменьшение площади поперечного сечения приблизительно на 17-18%. Когда начинался второй этап деформации, вся заготовка находилась при температуре приблизительно 996°C. Во время второго этапа деформации температуры поверхности заготовки у штампа и вне штампа поддерживались в диапазоне от 926°C до 1121°C для всех трех проходов. После окончания второго этапа деформации заготовки охлаждались на воздухе до температуры окружающей среды. Суммарное уменьшение площади поперечного сечения, полученное в результате двух этапов деформации, составляло приблизительно 74%.

[0058] Подвергнутые двойному нагреву и двойной ротационной ковке заготовки отжигались при температуре 1024°C в течение четырех (4) часов времени выдержки при заданной температуре с последующей закалкой в воде до температуры окружающей среды. Закаленные заготовки подвергались старению при температуре 727°C в течение четырех (4) часов времени выдержки при заданной температуре и охлаждались на воздухе до температуры окружающей среды.

[0059] Поперечные разрезы заготовок подвергались травлению, используя стандартные технологии, и макроструктура изучалась с помощью металлографии. На фиг.3А представлен металлографический образец поперечного разреза заготовки, нагретой в течение приблизительно 1 часа времени выдержки в печи, работающей при температуре 996°C, между первым этапом деформации и вторым этапом деформации. На фиг.3В представлен металлографический образец поперечного разреза заготовки, нагретой в течение приблизительно 2 часов времени выдержки в печи, работающей при температуре 996°C, между первым этапом деформации и вторым этапом деформации. На фиг.3С представлен металлографический образец поперечного разреза заготовки, нагретой в течение приблизительно 4 часов времени выдержки в печи, работающей при температуре 996°C, между первым этапом деформации и вторым этапом деформации. На фиг.3D представлен металлографический образец поперечного разреза заготовки, нагретой в течение приблизительно 8 часов времени выдержки в печи, работающей при температуре 996°C, между первым этапом деформации и вторым этапом деформации.

[0060] Как показано на фиг.3А и 3В, в заготовках, нагретых в течение приблизительно 1 часа и 2 часов времени выдержки в печи, работающей при температуре 996°C, развивалась кольцеобразная область аномального роста зерен. Как показано на фиг.3С и 3D, заготовки, нагретые в течение приблизительно 4 часов и 8 часов времени выдержки в печи, работающей при температуре 996°C, не проявляли аномального роста зерен. Размер зерен заготовок, нагретых в течение приблизительно 4 часов и 8 часов времени выдержки в печи, находился в диапазоне по ASTM № от 3,0 до 8,0, определенном в соответствии с ASTM Е 112-10. В заготовках сформировались межкристаллитные выделения карбидов М23С6, равномерно распределенные по границам зерен, и проявлялись минимальные внутрикристаллитные выделения карбидов М23С6.

[0061] Способы, раскрытые в настоящем описании, дают изделия из сплава на основе никеля, имеющие микроструктуру и макроструктуру, которые обеспечивают превосходные свойства для критических технических применений, таких как, например, элементы конструкции химико-технологического оборудования и ВВЭР для производства ядерной энергии. Это описание создано со ссылками на различные не имеющие ограничительного характера и не исключительные варианты воплощения. Однако специалисту должно быть понятно, что различные замены, изменения или сочетания любых раскрытых вариантов воплощения (или их частей) могут быть сделаны без отступления от объема данного описания. Таким образом, предполагается и понятно, что настоящее описание поддерживает дополнительные варианты воплощения, не изложенные явно в настоящем документе. Такие варианты воплощения могут быть получены, например, путем объединения, изменения или преобразования любого из раскрытых этапов, компонентов, элементов, параметров, аспектов, характеристик, ограничений и прочего в различных вариантах воплощения, не имеющих ограничительного характера, раскрытых в настоящем описании. Таким образом, заявитель оставляет за собой право вносить поправки в формулу изобретения в процессе рассмотрения заявки для добавления характеристик, по-разному изложенных в данном описании, и такие поправки соответствуют требованиям статьи 35 кодекса США, § 112, первый пункт, и статьи 35 кодекса США, § 132(а).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки жаропрочной стали мартенситного класса | 2018 |

|

RU2688017C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТИТАНА ИЛИ СПЛАВА ТИТАНА | 2011 |

|

RU2581331C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2598725C2 |

| МЕЛКОЗЕРНИСТАЯ, МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2321670C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ СУПЕРСПЛАВА НА ОСНОВЕ НИКЕЛЯ И ДЕТАЛЬ, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2010 |

|

RU2531217C2 |

| Способ обработки жаропрочных низкоуглеродистых сталей мартенситного класса | 2022 |

|

RU2789958C1 |

| Способ получения наноструктурной проволоки из сплава титан-никель-тантал с эффектом памяти формы | 2016 |

|

RU2621535C1 |

| Способ получения проволоки из сплава титан-ниобий-тантал-цирконий с эффектом памяти формы | 2017 |

|

RU2656626C1 |

| УЛУЧШЕНИЕ ОБРАБАТЫВАЕМОСТИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ В ГОРЯЧЕМ СОСТОЯНИИ ПУТЕМ НАНЕСЕНИЯ ПОВЕРХНОСТНОГО ПОКРЫТИЯ | 2012 |

|

RU2575061C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ПРУТКОВ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ДЛЯ МЕДИЦИНСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2014 |

|

RU2562591C1 |

Изобретение относится к области металлургии, а именно к термомеханической обработке сплавов на основе никеля. Способ термомеханической обработки заготовки из сплава на основе никеля включает первый этап нагревания заготовки до температуры 1093-1163°С, первый этап ротационной ковки нагретой до 1093-1163°С заготовки с уменьшением площади поперечного сечения на 30-70%, второй этап нагревания заготовки до температуры 954-1052°С, причем между окончанием первого этапа ковки и началом второго этапа нагревания заготовку поддерживают при температуре ниже температуры растворения карбидов М23С6 и не позволяют ей охлаждаться до температуры окружающей среды, и второй этап ротационной ковки нагретой до 954-1052°С заготовки с уменьшением площади поперечного сечения на 20-70%. Обработанные сплавы характеризуются стабильностью и высокой прочностью в широком диапазоне высоких температур. 6 н. и 39 з.п. ф-лы, 3 ил., 1 пр.

1. Способ термомеханической обработки заготовки из сплава на основе никеля, включающий:

обеспечение заготовки из сплава на основе никеля, содержащего, мас.%: до 0,05 углерода, от 27,0 до 31,0 хрома, до 0,5 меди, от 7,0 до 11,0 железа, до 0,5 марганца, до 0,015 серы, до 0,5 кремния, по меньшей мере 58 никеля и случайные примеси;

первый этап нагревания заготовки до температуры 1093-1163°С;

первый этап ротационной ковки нагретой до 1093-1163°С заготовки с обеспечением уменьшения площади поперечного сечения на 30-70%;

второй этап нагревания заготовки до температуры 954-1052°С, причем между окончанием первого этапа ковки и началом второго этапа нагревания заготовку поддерживают при температуре ниже температуры растворения карбидов М23С6 и не позволяют ей охлаждаться до температуры окружающей среды; и

второй этап ротационной ковки нагретой до 954-1052°С заготовки с обеспечением уменьшения площади поперечного сечения на 20-70%.

2. Способ по п. 1, отличающийся тем, что на первом этапе нагревания заготовку нагревают в печи до температуры 1093-1163°С и выдерживают при заданной температуре в течение по меньшей мере 6,0 часов.

3. Способ по п. 1, отличающийся тем, что на втором этапе нагревания заготовку нагревают в печи до температуры 954-1052°С и выдерживают при заданной температуре в течение более 2,0 часов.

4. Способ по п. 1, отличающийся тем, что на втором этапе нагревания заготовку нагревают в печи до температуры 954-1052°С и выдерживают при заданной температуре в течение 3,0-10,0 часов.

5. Способ по п. 1, отличающийся тем, что на втором этапе нагревания заготовку нагревают в печи до температуры 954-1052°С и выдерживают при заданной температуре в течение 4,0–8,0 часов.

6. Способ по п. 1, отличающийся тем, что заготовку из сплава на основе никеля получают путем:

вакуумно-индукционной плавки исходных материалов с образованием слитка;

переплава слитка с образованием рафинированного слитка путем по меньшей мере одной из операций переплава, состоящей из вакуумно-дугового переплава и электрошлакового переплава; и

объемной штамповки в прессе рафинированного слитка.

7. Способ по п. 1, отличающийся тем, что после двух этапов нагревания и двух этапов ковки дополнительно включает:

нагревание заготовки до температуры по меньшей мере 982°С, но не больше температуры растворения карбидов М23С6, в течение по меньшей мере 3,0 часов; и

закалку заготовки в воде.

8. Способ по п. 1, отличающийся тем, что после двух этапов нагревания и двух этапов ковки дополнительно включает:

старение заготовки при температуре 705-760°С в течение по меньшей мере 3,0 часов; и

охлаждение заготовки на воздухе.

9. Изделие из сплава на основе никеля, полученное в виде бруса или круглого прутка термомеханической обработкой заготовки способом по п. 1.

10. Изделие по п. 9, отличающееся тем, что структура сплава содержит равноосные зерна с размером по ASTM № от 3,0 до 9,0, межкристаллитные выделения карбидов М23С6, равномерно распределенные по металлографически различимым границам зерен, и по существу не содержит металлографически различимых внутрикристаллитных выделений карбидов М23С6.

11. Способ термомеханической обработки заготовки из сплава на основе никеля, включающий:

обеспечение заготовки из сплава на основе никеля, содержащего, мас.%: до 0,05 углерода, от 27,0 до 31,0 хрома, до 0,5 меди, от 7,0 до 11,0 железа, до 0,5 марганца, до 0,015 серы, до 0,5 кремния, по меньшей мере 58 никеля и случайные примеси;

первый этап нагревания заготовки до температуры, большей, чем температура растворения карбидов М23С6;

первый этап деформации заготовки, нагретой до температуры, большей, чем температура растворения карбидов М23С6, с обеспечением уменьшения площади поперечного сечения на 20-70%;

второй этап нагревания заготовки до температуры, большей чем 926°С и меньшей, чем температура растворения карбидов М23С6, причем между окончанием первого этапа деформации и началом второго этапа нагревания заготовку поддерживают при температуре ниже температуры растворения карбидов М23С6 и не позволяют ей охлаждаться до температуры окружающей среды; и

второй этап деформации заготовки, нагретой до температуры, большей чем 926°С и меньшей, чем температура растворения карбидов М23С6, с обеспечением уменьшения площади поперечного сечения на 20-70%.

12. Способ по п. 11, отличающийся тем, что получают заготовку из сплава на основе никеля, содержащего, мас.%: до 0,05 углерода; от 28,0 до 30,0 хрома; до 0,25 меди; от 8,0 до 10,0 железа; до 0,25 марганца; до 0,010 серы; до 0,25 кремния; по меньшей мере 58 никеля и случайные примеси.

13. Способ по п. 11, отличающийся тем, что первый этап деформации и второй этап деформации независимо включают по меньшей мере одну операцию, выбранную из группы, состоящей из прокатки в прямых калибрах, раскатки, роликового профилирования листового металла, объемной штамповки в прессе, экструзии и ротационной ковки.

14. Способ по п. 11, отличающийся тем, что первый этап деформации и второй этап деформации включают ротационную ковку.

15. Способ по п. 11, отличающийся тем, что на первом этапе нагревания заготовку нагревают в печи до температуры 1093-1163°С и выдерживают при заданной температуре в течение по меньшей мере 3,0 часов.

16. Способ по п. 11, отличающийся тем, что на втором этапе нагревания заготовку нагревают в печи до температуры 954-1052°С и выдерживают при заданной температуре в течение более 2,0 часов.

17. Способ по п. 11, отличающийся тем, что на втором этапе нагревания заготовку нагревают в печи до температуры 954-1052°С и выдерживают при заданной температуре в течение 3,0-10,0 часов.

18. Способ по п. 11, отличающийся тем, что на втором этапе нагревания заготовку нагревают в печи до температуры 954-1052°С и выдерживают при заданной температуре в течение 4,0-8,0 часов.

19. Способ по п. 11, отличающийся тем, что заготовку из сплава на основе никеля получают путем:

вакуумно-индукционной плавки исходных материалов с образованием слитка;

переплава слитка с образованием рафинированного слитка путем по меньшей мере одной из операций переплава, состоящей из вакуумно-дугового переплава и электрошлакового переплава; и

объемной штамповки в прессе рафинированного слитка.

20. Способ по п. 11, отличающийся тем, что после двух этапов нагревания и двух этапов деформации дополнительно включает:

нагревание заготовки до температуры по меньшей мере 982°С, но не больше температуры растворения карбидов М23С6 в течение по меньшей мере 3,0 часов; и

закалку заготовки в воде.

21. Способ по п. 11, отличающийся тем, что после двух этапов нагревания и двух этапов ковки дополнительно включает:

старение заготовки при температуре 705-760 °С в течение по меньшей мере 3,0 часов; и

охлаждение заготовки на воздухе.

22. Изделие из сплава на основе никеля, полученное термомеханической обработкой заготовки способом по п. 11.

23. Изделие по п. 22, отличающееся тем, что оно представляет собой длинномерное изделие, выбранное из группы, состоящей из бруса, круглого прутка и квадратного прутка.

24. Изделие по п. 22, отличающееся тем, что структура сплава содержит равноосные зерна с размером по ASTM № от 3,0 до 9,0, межкристаллитные выделения карбидов М23С6, равномерно распределенные по металлографически различимым границам зерен, и по существу не содержит металлографически различимых внутрикристаллитных выделений карбидов М23С6.

25. Способ термомеханической обработки заготовки из сплава на основе никеля, включающий:

первый этап нагревания заготовки до температуры, большей, чем температура растворения карбидов М23С6;

первый этап деформации заготовки, нагретой до температуры, большей, чем температура растворения карбидов М23С6, с обеспечением уменьшения площади поперечного сечения на 20-70%;

второй этап нагревания заготовки до температуры, большей чем 926°С и меньшей, чем температура растворения карбидов М23С6, причем между окончанием первого этапа деформации и началом второго этапа нагревания заготовку поддерживают при температуре ниже температуры растворения карбидов М23С6 и не позволяют ей охлаждаться до температуры окружающей среды; и

второй этап деформации заготовки, нагретой до температуры, большей чем 926°С и меньшей, чем температура растворения карбидов М23С6, с обеспечением уменьшения площади поперечного сечения на 20-70%.

26. Способ по п. 25, отличающийся тем, что заготовка содержит, мас.%: до 0,05 углерода, от 27,0 до 31,0 хрома, до 0,5 меди, от 7,0 до 11,0 железа, до 0,5 марганца, до 0,015 серы, до 0,5 кремния, по меньшей мере 58 никеля и случайные примеси.

27. Способ по п. 25, отличающийся тем, что заготовка содержит, мас.%: до 0,05 углерода; от 28,0 до 30,0 хрома; до 0,25 меди; от 8,0 до 10,0 железа; до 0,25 марганца; до 0,010 серы; до 0,25 кремния; по меньшей мере 58 никеля и случайные примеси.

28. Способ по п. 25, отличающийся тем, что первый этап деформации и второй этап деформации независимо включают по меньшей мере одну операцию, выбранную из группы, состоящей из прокатки в прямых калибрах, раскатки, роликового профилирования листового металла, объемной штамповки в прессе, экструзии и ротационной ковки.

29. Способ по п. 25, отличающийся тем, что первый этап деформации и второй этап деформации включают ротационную ковку.

30. Способ по п. 25, отличающийся тем, что на первом этапе нагревания заготовку нагревают в печи до температуры 1093-1163°С и выдерживают при заданной температуре в течение по меньшей мере 3,0 часов.

31. Способ по п. 25, отличающийся тем, что на втором этапе нагревания заготовку нагревают в печи до температуры 926-1066°С и выдерживают при заданной температуре в течение более 2,0 часов.

32. Способ по п. 25, отличающийся тем, что на втором этапе нагревания заготовку нагревают в печи до температуры 926-1066°С и выдерживают при заданной температуре в течение 3,0-10,0 часов.

33. Способ по п. 25, отличающийся тем, что на втором этапе нагревания заготовку нагревают в печи до температуры 926-1066 °С и выдерживают при заданной температуре в течение 4,0-8,0 часов.

34. Способ по п. 25, отличающийся тем, что заготовку из сплава на основе никеля получают путем:

вакуумно-индукционной плавки исходных материалов с образованием слитка;

переплава слитка с образованием рафинированного слитка путем по меньшей мере одной из операций переплава, состоящей из вакуумно-дугового переплава и электрошлакового переплава; и

объемной штамповки в прессе рафинированного слитка.

35. Способ по п. 25, отличающийся тем, что после двух этапов нагревания и двух этапов деформации дополнительно включает:

нагревание заготовки до температуры по меньшей мере 982°С, но не больше температуры растворения карбидов М23С6 в течение по меньшей мере 3,0 часов; и

закалку заготовки в воде.

36. Способ по п. 25, отличающийся тем, что после двух этапов нагревания и двух этапов ковки дополнительно включает:

старение заготовки при температуре 705-760°С в течение по меньшей мере 3,0 часов; и

охлаждение заготовки на воздухе.

37. Способ термомеханической обработки заготовки из сплава на основе никеля, включающий:

обеспечение заготовки из сплава на основе никеля, содержащего, мас.%: до 0,05 углерода, от 27,0 до 31,0 хрома, до 0,5 меди, от 7,0 до 11,0 железа, до 0,5 марганца, до 0,015 серы, до 0,5 кремния, по меньшей мере 58 никеля и случайные примеси;

первый этап нагревания заготовки до температуры, большей, чем температура растворения карбидов М23С6;

первый этап деформации заготовки, нагретой до температуры, большей, чем температура растворения карбидов М23С6, с обеспечением уменьшения площади поперечного сечения на 20-70%;

второй этап нагревания заготовки до температуры 926-1066°С, причем между окончанием первого этапа деформации и началом второго этапа нагревания заготовку поддерживают при температуре ниже температуры растворения карбидов М23С6 и не позволяют ей охлаждаться до температуры окружающей среды; и

второй этап деформации заготовки, нагретой до температуры, большей чем 926°С и меньшей, чем температура растворения карбидов М23С6, с обеспечением уменьшения площади поперечного сечения на 20-70%.

38. Способ по п. 37, отличающийся тем, что получают заготовку из сплава на основе никеля, содержащего, мас.%: до 0,05 углерода; от 28,0 до 30,0 хрома; до 0,25 меди; от 8,0 до 10,0 железа; до 0,25 марганца; до 0,010 серы; до 0,25 кремния; по меньшей мере 58 никеля и случайные примеси.

39. Способ по п. 37, отличающийся тем, что первый этап деформации и второй этап деформации независимо включают по меньшей мере одну операцию, выбранную из группы, состоящей из прокатки в прямых калибрах, раскатки, роликового профилирования листового металла, объемной штамповки в прессе, экструзии и ротационной ковки.

40. Способ по п. 37, отличающийся тем, что на первом этапе нагревания заготовку нагревают в печи до температуры 1093-1163°С и выдерживают при заданной температуре в течение по меньшей мере 3,0 часов.

41. Способ по п. 37, отличающийся тем, что на втором этапе нагревания заготовку нагревают в печи до температуры 926-1066°С и выдерживают при заданной температуре в течение более 2,0 часов.

42. Способ по п. 37, отличающийся тем, что на втором этапе нагревания заготовку нагревают в печи до температуры 926-1066°С и выдерживают при заданной температуре в течение 3,0-10,0 часов.

43. Способ по п. 37, отличающийся тем, что на втором этапе нагревания заготовку нагревают в печи до температуры 926-1066°С и выдерживают при заданной температуре в течение 4,0-8,0 часов.

44. Способ по п. 37, отличающийся тем, что заготовку из сплава на основе никеля получают путем:

вакуумно-индукционной плавки исходных материалов с образованием слитка;

переплава слитка с образованием рафинированного слитка путем по меньшей мере одной из операций переплава, состоящей из вакуумно-дугового переплава и электрошлакового переплава; и

объемной штамповки в прессе рафинированного слитка.

45. Способ по п. 37, отличающийся тем, что после двух этапов нагревания и двух этапов ковки дополнительно включает:

старение заготовки при температуре 705-760°С в течение по меньшей мере 3,0 часов; и

охлаждение заготовки на воздухе.

| US 5360496 A, 01.11.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2368695C1 |

| US 5374323 A, 20.12.1994 | |||

| Способ наружного охлаждения оправки | 1957 |

|

SU109350A1 |

| Ограничитель помех | 1943 |

|

SU66361A1 |

Авторы

Даты

2017-01-10—Публикация

2012-05-07—Подача