Изобретение относится к металлургии и машиностроению, в частности к производству сварных труб большого диаметра и гибки, и может быть использовано при термической обработке листового проката.

Известен способ термической обработки толстолистового проката из углеродистых и низколегированных сталей, включающий нагрев до температуры АСЗ+(30-50)°C и ускоренное двухстороннее охлаждение листового проката [1] до комнатной температуры.

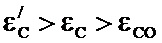

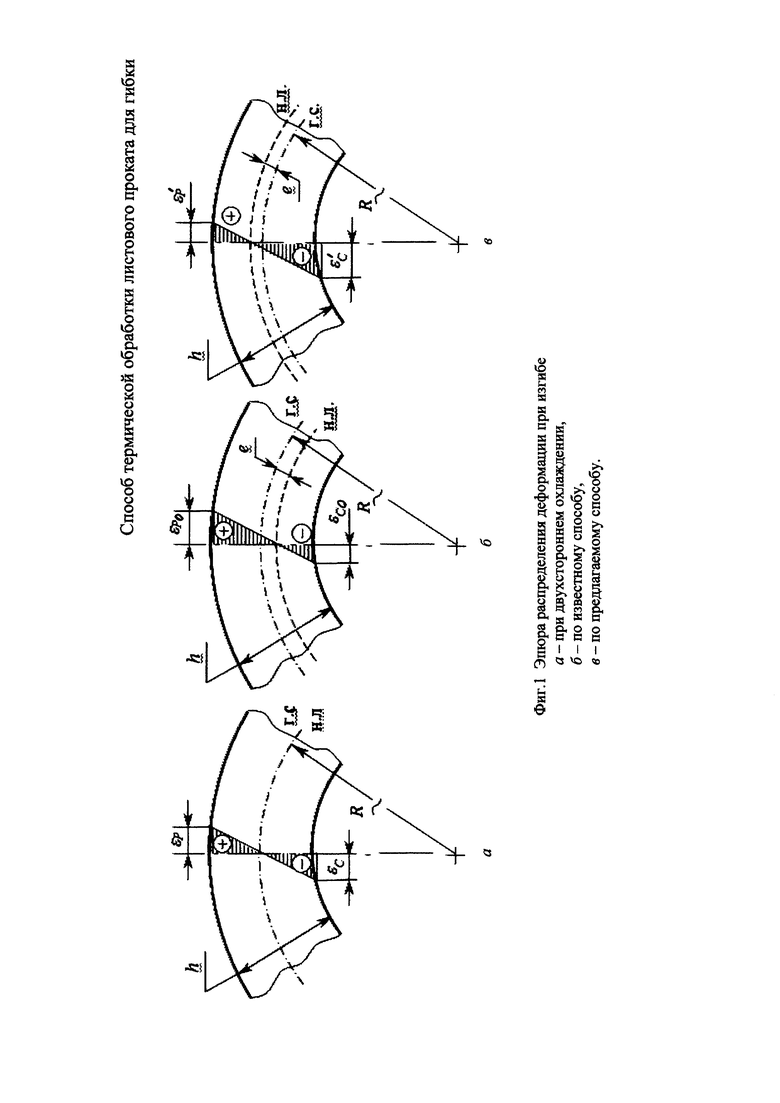

Такой способ охлаждения листового проката обеспечивает сравнительно однородное распределение микроструктуры по толщине листа и поэтому одинаковую прочность. При изгибе листа с однородной микроструктурой нейтральная линия деформации совпадает с геометрически средней линией поперечного сечения листа (Фиг. 1а). Области сжатия и растяжения в этом случае симметричны относительно геометрически средней линии. Распределение деформации растяжения и сжатия по абсолютной величине одинаковы и рассчитываются по формуле:

где X - расстояние от геометрически средней линии,

R - радиус кривизны.

Максимальная деформация возникает на поверхности растянутой и сжатой сторон. Эти деформации равны по абсолютной величине.

Область растяжения является наиболее предпочтительной для зарождения и распространения трещин [2].

Уменьшить размер области растяжения и максимальную деформацию на растянутой поверхности без уменьшения размеров сжатой области и уменьшения радиуса изгиба при однородной структуре невозможно.

Чем меньше радиус кривизны изгибаемого образца, тем больше максимальная деформация растяжения на растянутой стороне.

Увеличение деформации растяжения приводит к возрастанию вероятности образования первых микротрещин. Согласно [3] степень деформации ограничена уровнем пластичности стали. Минимальный радиус кривизны при изгибе ограничивается неравенством:

где h - толщина изгибаемого образца,

δ - относительное удлинение стали.

Из формулы (2) следует, что чем меньше радиус кривизны изгиба, тем больше должно быть относительное удлинение (характеристика пластичности стали) для того, чтобы предотвратить образование первых микротрещин.

Уменьшение прочности стали ограничено требованиями стандарта. Поэтому дальнейшее уменьшение радиуса изгиба ограничено уровнем прочности по стандарту.

Наиболее близким к заявленному техническому решению по технической сущности и достигаемому техническому результату является способ повышения прочности труб, включающий нагрев стального листа до температуры АСЗ+(30-50)°C с последующим ускоренным односторонним охлаждением [4].

Вследствие одностороннего охлаждения, по толщине листа образуется набор микроструктур, прочность которых уменьшается от охлаждаемой поверхности к противоположной. А лист изгибают таким образом, чтобы ускоренно охлажденная поверхность стала внутренней поверхностью трубы.

При изготовлении трубы по такому способу эпюра распределения деформации по толщине листа при изгибе представлена на Фиг. 1б.

Так как градиент прочности направлен от внешней поверхности к внутренней, то для того чтобы при изгибе соблюдалось равновесие моментов сил растянутой и сжатой областей, нейтральная линия деформации смещается от геометрической средней линии сечения листа в сторону сжатых волокон.

Смещение нейтральной линии деформации в сторону сжатых волокон приводит к увеличению деформации растяжения на выпуклой стороне листа и уменьшению деформации сжатия на вогнутой стороне листа. Также, вследствие смещения нейтральной линии деформации в сторону сжатых волокон уменьшается область сжатия.

Поэтому деформация растянутой поверхности εРО больше деформации сжатой поверхности εСО (Фиг. 1б).

Увеличение деформации растяжения приводит к возрастанию растягивающих напряжений.

Известно, что области сжатия уменьшают вероятность зарождения трещин, а области растяжения - способствуют зарождению и распространению трещины. Уменьшение вероятности зарождения трещины и затруднение их распространения приводит к повышению трещиностойкости стали. Таким образом, увеличение области растяжения приводит к уменьшению трещиностойкости стали. Физическая сущность трещиностойкости стали состоит в степени возможности зарождения и распространения трещины. Зарождение микротрещины связано с критическим уровнем растягивающих напряжений в некотором локальном объеме металла. Напряжения сжатия не только не образуют микротрещины, но и способствуют закрытию существующих микротрещин. Степень возможности перемещения трещины обусловлена наличием в устье трещины растягивающих напряжений.

Трещиностойкость стали оценивается различными способами [5], например по величине работ зарождения и распространения трещины при испытании на ударную вязкость. Чем больше работы зарождения и развития трещины, тем выше трещиностойкость стали. Однако этот метод предполагает наличие гомогенной структуры, так как для испытания на ударный изгиб вырезаются образцы из различных мест изделия. В нашем случае структура изделия гетерогенная и требует натурных испытаний на пробе DWTT. На взгляд авторов, трещиностойкость стали необходимо оценивать по первичному информационному параметру - величине внутренних напряжений в металле. Этот метод использовался авторами для оценки трещиностойкости стали.

Кроме того, увеличение деформации растяжения на выпуклой стороне листа не позволяет уменьшить радиус кривизны изгиба листа.

Действительно [2], минимально возможный радиус кривизны R определяется по формуле (2).

Т.е. смещение нейтральной линии деформации в сторону сжатых волокон приводит к тому, что при большем радиусе изгиба достигается предельная деформация растяжения на выпуклой стороне листа. Поэтому дальнейшее уменьшение радиуса изгиба невозможно, что ограничивает технологические возможности применения материала.

Технической задачей изобретения является повышение трещиностойкости стали и расширение технологических возможностей за счет увеличения деформации (уменьшение радиуса) при изгибе.

Поставленная задача решена следующим образом.

Листовой прокат нагревают со специального нагрева до температуры АСЗ+(30-50)°C или после горячей прокатки и производят ускоренное охлаждение одной стороны листа, а другая сторона листа охлаждается в результате теплообмена. Охлаждение проводят до комнатной температуры. Изгиб листа, например, при производстве сварных труб или других изделий проводят так, чтобы ускоренно охлажденная сторона листа подвергалась при изгибе деформации растяжения.

Вследствие одностороннего ускоренного охлаждения по толщине листа образуется градиент температур. Скорость охлаждения по толщине листа в каждый момент времени будет уменьшаться от ускоренно охлажденной поверхности к противоположной. Вследствие этого, по толщине листа возникает спектр непрерывно изменяющихся структур: от структуры верхнего бейнита на ускоренно охлажденной поверхности до феррито-перлитной структуры на противоположной стороне.

Наличие непрерывного спектра металлографических структур по толщине листа приводит к уменьшению твердости и прочностных характеристик от ускоренно охлажденной поверхности к противоположной.

При двухстороннем ускоренном охлаждении листа по сечению образуется практически одного вида микроструктура, например феррито-бейнитная. Поэтому твердость по толщине листа существенно не меняется, т.е. постоянная.

По предлагаемому способу лист изгибают таким образом, чтобы более прочная сторона (ускоренно охлажденная) испытывала деформацию растяжения, а менее прочная - деформацию сжатия. При изгибе нейтральная линия деформации будет смещена относительно геометрически средней линии сечения в сторону большей прочности. Такое смещение нейтральной линии является следствием выполнения условия равновесия листа (сумма моментов сил сжатия должна быть равна сумме моментов сил растяжения).

Вследствие смещения нейтральной линии деформации в сторону растянутых волокон происходит уменьшение деформации растяжения и увеличение деформации сжатия на поверхностях бруса. В соответствии с Фиг. 1в деформация на растянутой поверхности -

Из сравнения Фиг. 1а, б, в, видно, что наименьшая деформация растянутой поверхности листа при изгибе соответствует по предлагаемому способу:

Также видно, что по предлагаемому способу деформация сжатия будет максимальной из рассмотренных вариантов:

Это соответствует тому, что напряжения сжатия по предлагаемому способу будут наибольшие, но зарождение и распространение трещины будет максимально затруднено. Это приводит к повышению трещиностойкости материала.

Снижение уровня растягивающих напряжений на растянутой поверхности при изгибе листа позволяет дополнительно уменьшить радиус изгиба (увеличить степень деформации) и расширить технологические возможности материала.

Пример конкретного выполнения

Для опробования предлагаемого способа термической обработки использовалась горячекатаная листовая сталь марки 14Г2 толщиной 14 мм. Образцы размером 200×300 мм вырезали из листов, нагревали в электрической печи до 930°C с последующим односторонним охлаждением до комнатной температуры.

Плотность теплового потока при охлаждении составляла 3 МВт/м2. По толщине образца измеряли твердость по Виккерсу. На Фиг. 2 представлено изменение твердости по толщине образца от ускоренно охлажденной поверхности к противоположной.

При чистом изгибе такого образца на радиус R=48 мм (имитация сворачивания образца в трубу) упрочненной поверхностью наружу (выпуклая сторона) смещение нейтральной линии деформации в сторону растянутых волокон составляет 1,5 мм.

Деформация растянутой поверхности составляет ε=11,4%. Напряжения растяжения (σ) в поверхностном растянутом слое вычисляем по формуле [5]:

где A и n - постоянные для данной марки стали.

Для данного класса сталей A=1200 МПа, n=0,25 [6]. Подставляя численные значения в формулу (3), получим, что σ=70 МПа.

Второй (контрольный) образец подвергался аналогичному нагреву и охлаждению. Но при изгибе упрочненная сторона была внутренней поверхностью трубы. В этом случае нейтральная линия деформации смещается в сторону сжатых волокон на 1,5 мм, и деформация на растянутой поверхности составляет ε=17,8%. Напряжения растяжения, вычисленные по формуле (3), составляют σО=78 МПа.

Видно, что σ<σО. Это означает, что по предлагаемому способу уровень напряжений растяжения меньше, чем по существующему, не менее чем на 10%.

В таблицу сведены данные для стали 14Г2 после термической обработки по предлагаемому способу и существующему и изгибу с радиусом кривизны 48 мм. Данные представлены для растянутой стороны как наиболее опасной по критерию трещиностойкости.

Вследствие этого применение предлагаемого способа при изготовлении труб позволяет повысить их трещиностойкость.

Снижение уровня растягивающих напряжений и увеличение уровня сжимающих напряжений позволяет повысить рабочее давление внутри трубы, что увеличивает количество прокачиваемого по трубе продукта, например нефти или газа.

Литература

1. Термическое упрочнение проката / под ред. Стародубова К.Ф. - М.: Металлургия, - 1970. - 368 с.

2. А.с., СССР, №1039973, кл. 21 Д 9/48, Опубл. 30.10.88. Бюл. №40.

3. Финкель В.М. Физические основы торможения разрушения. - М.: Металлургия. - 1977. - 360 с.

4. Патент Украины на полезную модель №83624, Опубл. 25.09.2013. Бюл. №18 от 2013 г.

5. Пашков Ю.И., Иванов М.А. К вопросу оценки трещиностойкости труб по ударной вязкости и пробе DWTT / Вестник Южно-Уральского государственного университета. Серия. Металлургия. Т. 14, №4, 2014. С. 52-57.

6. Подгайский М.С. Пластическое деформирование при циклическом знакопеременном изгибе / М.С. Подгайский, А.Б. Максимов, Т.М. Наливайченко // Физико-химическая механика материалов. - 1983, - №1. - С. 115-116.

7. Кроха В.А. Упрочнение металлов при холодной пластической деформации. - М.: Машиностроение. - 1980. - 157 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА | 2022 |

|

RU2790243C1 |

| Способ производства горячекатаных листов из низколегированной стали класса прочности К65 для электросварных прямошовных труб с высокой деформационной способностью | 2022 |

|

RU2790840C1 |

| СПОСОБ ПОВЫШЕНИЯ ТРЕЩИНОСТОЙКОСТИ ТОЛСТОЛИСТОВОГО ПРОКАТА | 2017 |

|

RU2688786C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

| Способ производства электросварных труб | 1986 |

|

SU1353548A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2465346C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432403C1 |

| Труба с высокой деформационной способностью класса прочности К65 и способ ее производства | 2022 |

|

RU2790721C1 |

| СПОСОБ УСКОРЕННОГО ОХЛАЖДЕНИЯ РУЛОННОГО ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2243271C1 |

Изобретение относится к области металлургии. Для повышения трещиностойкости листовой стали при производстве сварных труб лист подвергают нагреву до температуры АСЗ+(30-50)°C и одностороннему ускоренному охлаждению до комнатной температуры, затем осуществляют изгиб с деформацией со стороны ускоренно охлажденной поверхности, которую используют в качестве внутренней поверхности трубы. 2 ил.

Способ термической обработки и изгиба листового проката при производстве сварных труб, включающий нагрев до температуры АСЗ+(30-50)°C с последующим односторонним ускоренным охлаждением до комнатной температуры, отличающийся тем, что после одностороннего ускоренного охлаждения осуществляют изгиб листа с деформацией растяжения со стороны ускоренно охлажденной поверхности, которую используют в качестве внутренней поверхности трубы.

| Станок для шпаклевки поверхности деревянных изделий круглого или прямоугольного сечения | 1941 |

|

SU83624A1 |

| СПОСОБ ГИБКИ ЗАГОТОВОК | 1991 |

|

RU2015773C1 |

| RU 2011122064 A, 20.02.2013 | |||

| Способ гибки металлических заготовок | 1978 |

|

SU706159A1 |

| RU 94046446 А1, 10.09.1996 | |||

| Способ изготовления рессорных листов | 1984 |

|

SU1214770A1 |

Авторы

Даты

2017-01-18—Публикация

2015-06-15—Подача