Область техники, к которой относится изобретение

Настоящее изобретение относится к области сборочных станков, предназначенных для установки направляющих втулок и седел клапанов в головках блоков цилиндров для двигателей.

Предпосылки создания изобретения

В настоящее время хорошо известны гибкие производственные модули, которые осуществляют установку направляющих втулок и седел клапанов в головках блока цилиндров двигателя автоматически.

В состав этих традиционных гибких сборочных производственных модулей входят конвейер для загрузки головок блоков цилиндров, предназначенный для размещения направляющих втулок и седел, участок смазки, участок установки и запрессовки направляющих втулок и седел, конвейер для выгрузки головок блоков цилиндров с установленными на место направляющими втулками и седлами, а также первый манипуляционный робот, отвечающий за автоматическое размещение указанных направляющих втулок и седел в головках блоков цилиндров, и второй манипуляционный робот, отвечающий за перемещения между загрузочным и разгрузочным конвейерами, участками установки и запрессовки и участком смазки. В частности, второй манипуляционный робот снимает головку блока цилиндров с загрузочного конвейера и подает ее к участку смазки. По окончании операции смазки робот подает головку блока цилиндров к участку размещения направляющих и седел. По окончании этой операции второй робот берет головку блока цилиндров и размещает ее на разгрузочном конвейере.

В состав этих гибких производственных модулей могут входить также питатель для подачи седел и питатель для подачи направляющих втулок, которые обычно являются автоматическими.

Даже несмотря на то, что технологический процесс полностью автоматизирован, известные гибкие сборочные производственные модули этого типа на текущий момент обладают низкой эффективностью из-за того, что вся сборка осуществляется последовательно на одном единственном участке, имеющемся в гибком сборочном производственном модуле.

В связи с вышеуказанным, очевидно, что существует потребность в таком гибком сборочном производственном модуле, который позволил бы повысить производительность.

Описание изобретения

Объектом изобретения является гибкий производственный модуль для установки направляющих втулок и седел клапанов по прессовой посадке в головку блока цилиндров, содержащий:

- первый участок загрузки и выгрузки указанной головки, включающей верхнюю оправку для загрузки указанных направляющих втулок и нижнюю оправку для загрузки указанных седел (термин «оправка» относится к любому типу опоры, которая позволяет помещать в нее ряд направляющих втулок и седел до того, как они будут размещены в головке блока цилиндров);

- второй участок для установки и запрессовки указанных направляющих втулок и указанных седел в головку блока цилиндров;

- поворотный стол, включающий первое поддерживающее приспособление и второе поддерживающее приспособление (предпочтительно первое и второе приспособления схожи), предназначенные для поддержания головки блока цилиндров, причем указанный стол выполнен с возможностью поворота таким образом, чтобы при его повороте первое поддерживающее приспособление поочередно располагалось на первом участке и втором участке при одновременном расположении второго поддерживающего приспособления соответственно на втором участке и первом участке (имеется в виду, что первое поддерживающее приспособление будет расположено на первом участке для загрузки головки блока цилиндров и седел и направляющих втулок в соответствующие оправки, и затем будет переходить на второй участок для установки направляющих втулок седел, и одновременно с этим второе поддерживающее приспособление будет расположено на втором участке, и затем будет переходить на первый участок);

- первый манипулятор для размещения указанных направляющих втулок и седел соответственно в верхней оправке и нижней оправке;

- по меньшей мере одну запрессовочную головку, размещенную на втором участке и выполненную с возможностью установки указанных седел и направляющих втулок по прессовой посадке в головку блока цилиндров.

Гибкий производственный модуль, предлагаемый согласно изобретению, работает следующим образом: на первом участке размещается поддерживающее приспособление (например, первое приспособление) вместе с загруженной головкой блока цилиндров и верхней и нижней оправками. Поэтому второе поддерживающее приспособление (например, второе приспособление) располагается на втором участке запрессовки. Первый манипулятор размещает направляющие втулки в верхней оправке и седла в нижней оправке. Установка и запрессовка осуществляются на втором участке одновременно, что ведет к повышению производительности станка. Затем поворотный стол поворачивается для позиционирования поддерживающего приспособления (например, первого приспособления) на втором участке. На этом участке запрессовочная головка (хотя, для повышения производительности, может быть больше, чем одна запрессовочная головка) устанавливает по прессовой посадке направляющие втулки и седла в головке блока цилиндров. Выгрузка на первом участке другой головки блока цилиндров, которая предварительно собрана на втором участке, может осуществляться одновременно с загрузкой новой головки блока цилиндров, направляющих втулок и седел на первом участке. Затем поворачивается поворотный стол так, что поддерживающее приспособление (например, первое приспособление) остается на первом участке для выгрузки головки блока цилиндров вместе с установленными направляющими втулками и седлами. Очевидно, что в случае одновременного осуществления операций на двух участках поворот поворотного стола осуществляется тогда, когда завершается наиболее продолжительная операция, независимо от того, какой из первого и второго участков в ней задействованы. Таким образом, возможно повышение производительности, потому что продолжительность рабочего цикла станка равна не сумме затраты времени на цикл загрузки и затраты времени на цикл запрессовки, а меньше и составляет всего лишь наибольшее время, требующееся для одного из этих процессов.

Предпочтительно первое и второе поддерживающие приспособления расположены на поворотном столе диаметрально противоположно относительно друг друга, что позволяет установить оптимальные габаритные размеры станка.

Для одновременного осуществления операций первого и второго участков в одном из вариантов осуществления изобретения предусмотрено, что гибкий производственный модуль снабжен второй верхней оправкой и второй нижней оправкой.

Согласно другому варианту исполнения изобретения, первое и второе поддерживающие приспособления снабжены наклоняющими устройствами, выполненными с возможностью осуществления наклона головки блока цилиндров таким образом, чтобы оси клапанов располагались в вертикальном положении для размещения указанных направляющих втулок и седел в этом положении, в результате чего запрессовочная головка всегда может работать при вертикальном расположении независимо от угла установки клапанов в головке блока цилиндров.

Согласно другому варианту исполнения изобретения, нижняя оправка прикреплена к поворотному столу и содержит по меньшей мере один ряд гнезд (например, два ряда, соответствующих впускным и выпускным клапанам соответственно, в зависимости от типа головки цилиндров, например, с расположенными в ряд и расположенными наклонно клапанами) для размещения в них указанных седел, причем указанные гнезда расположены вертикально. Эти гнезда могут быть задействованы независимо устройством или устройствами для установки или введения и могут быть оснащены средствами для автоматического возврата, служащими для возврата в исходное положение.

Согласно другому варианту исполнения изобретения, верхняя оправка установлена на первом или втором поддерживающем приспособлении с возможностью удаления (во время каждого цикла) для обеспечения возможности загрузки и выгрузки головки блока цилиндров. Верхняя оправка содержит по меньшей мере один ряд гнезд для размещения в них указанных направляющих втулок клапанов. Упомянутые гнезда для направляющих втулок расположены под углом относительно вертикальной оси, соответствующим типу головки блока цилиндров. Оправка может содержать устройство для определения высоты введения направляющих втулок.

Согласно другому варианту исполнения изобретения, первый манипулятор выполнен в виде манипуляционного робота (предпочтительно робота типа SCARA с одним или двумя схватами), расположенного на оси вращения поворотного стола для оптимального выполнения своей задачи (для защиты от мешающих воздействий) и для уменьшения размеров станка.

Указанный второй участок запрессовки может содержать две запрессовочные головки для уменьшения продолжительности цикла работы и повышения производительности. При работе одновременно с двумя запрессовочными головками головки могут быть установлены на фиксированном расстоянии или на передвижных платформах, приводимых в движение посредством сервоуправляемой оси для регулирования расстояния между ними.

Согласно одному варианту исполнения изобретения, указанная по меньшей мере одна запрессовочная головка выполнена в виде С-образной конструкции с установленным над ней электрическим прессом, при этом упомянутая С-образная конструкция установлена с возможностью вертикального перемещения относительно указанного поворотного стола и выполнена с возможностью выдерживания противодействующей силы во время запрессовки указанных направляющих втулок и седел. Конструкция ориентирована по вертикали и сбалансирована по массе для уменьшения влияния, которое может оказывать собственный вес на усилия введения, и для ускорения процесса.

Согласно другому варианту исполнения изобретения, указанная по меньшей мере одна запрессовочная головка содержит устройство для ее перемещения в двух перпендикулярных направлениях (например, в направлениях X и Y в плоскости, параллельной поверхности земли) для обеспечения возможности заданного позиционирования головки при различных положениях указанных направляющих втулок и седел. Для этого головка или головки могут быть установлены на столе, имеющем возможность смещения в прямоугольной системе координат для обеспечения перемещения запрессовочной головки в различные положения установки или введения (каждого из впускных и выпускных клапанов), при осуществлении одновременно с этим внесения поправки на несоосность между впуском и выпуском, вызванную поворотом головки блока цилиндров для установки осей клапанов вертикально.

Согласно другому варианту исполнения изобретения, гибкий производственный модуль снабжен устройством торможения и блокировки для вертикального перемещения упомянутой С-образной конструкции на разных этапах процесса запрессовки.

Согласно еще одному варианту исполнения изобретения, по меньшей мере одна запрессовочная головка содержит нижний толкатель для запрессовки указанных седел и верхний толкатель для запрессовки указанных направляющих втулок.

Согласно другому варианту исполнения изобретения, указанная запрессовочная головка содержит верхний убирающийся элемент блокировки для противодействия усилию установки указанных седел.

Согласно другому варианту исполнения изобретения, гибкий производственный модуль снабжен вторым манипулятором, выполненным с возможностью размещения головки блока цилиндров на указанном первом участке, ее удаления из указанного участка и загрузки/выгрузки верхней оправки на указанном первом участке. Загрузка происходит над пустым поддерживающим приспособлением (которым могут быть первое приспособление или второе приспособление), например, после выгрузки последней головки блока цилиндров с установленными седлами и направляющими втулками.

Согласно другому варианту исполнения изобретения, гибкий производственный модуль снабжен смазочным аппаратом. В этом случае указанный второй манипулятор выполнен с возможностью размещения указанной головки блока цилиндров в смазочном аппарате перед размещением головки блока цилиндров на указанном первом участке.

Согласно другому варианту исполнения изобретения, гибкий производственный модуль снабжен конвейером для загрузки и выгрузки головки блока цилиндров и инспекционным конвейером для головок блока цилиндров с отклонением от допусков.

С помощью предлагаемого согласно настоящему изобретению гибкого сборочного производственного модуля для установки направляющих втулок и седел клапанов блока цилиндров двигателя обеспечивается более высокая производительность, чем в случае применения известных на момент создания изобретения гибких производственных модулей.

Краткое описание графических материалов

Ниже в качестве дополнения к описанию изобретения и в целях обеспечения лучшего понимания признаков изобретения по предпочтительному практическому варианту его осуществления, к данному описанию в качестве неотъемлемой его части прилагается комплект фигур, носящих иллюстративный, но не ограничительный характер, на которых представлено следующее:

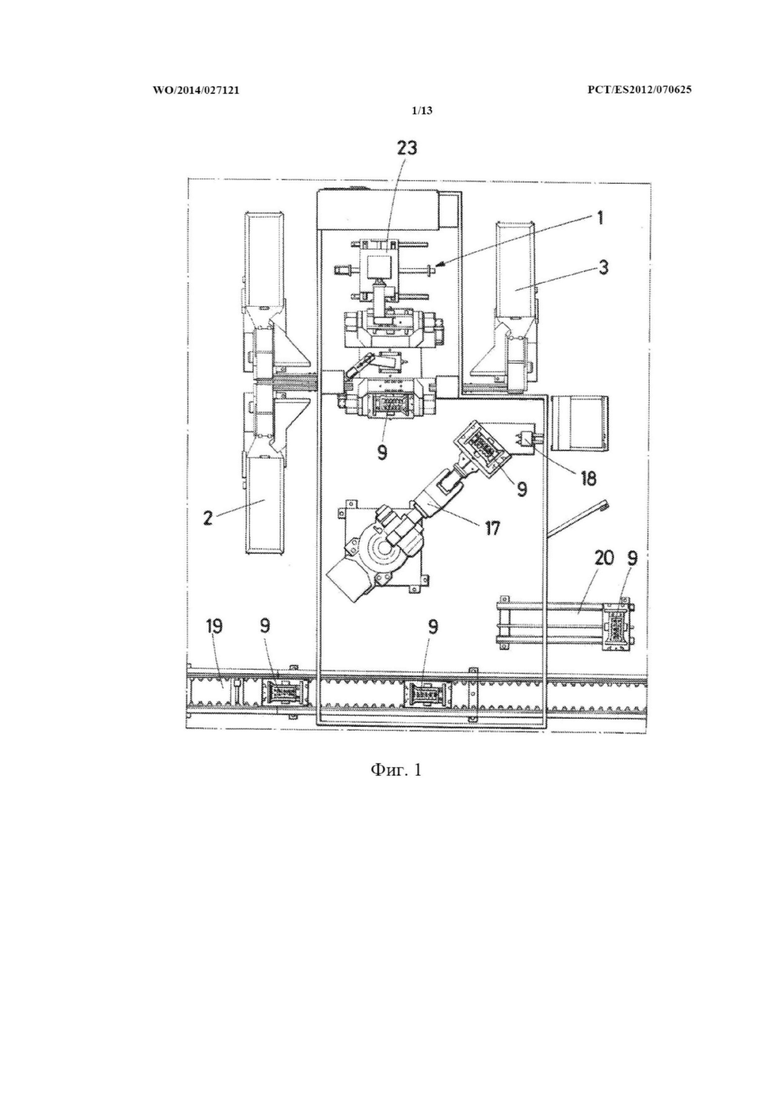

на фиг. 1 - вид сверху гибкого сборочного производственного модуля согласно настоящему изобретению;

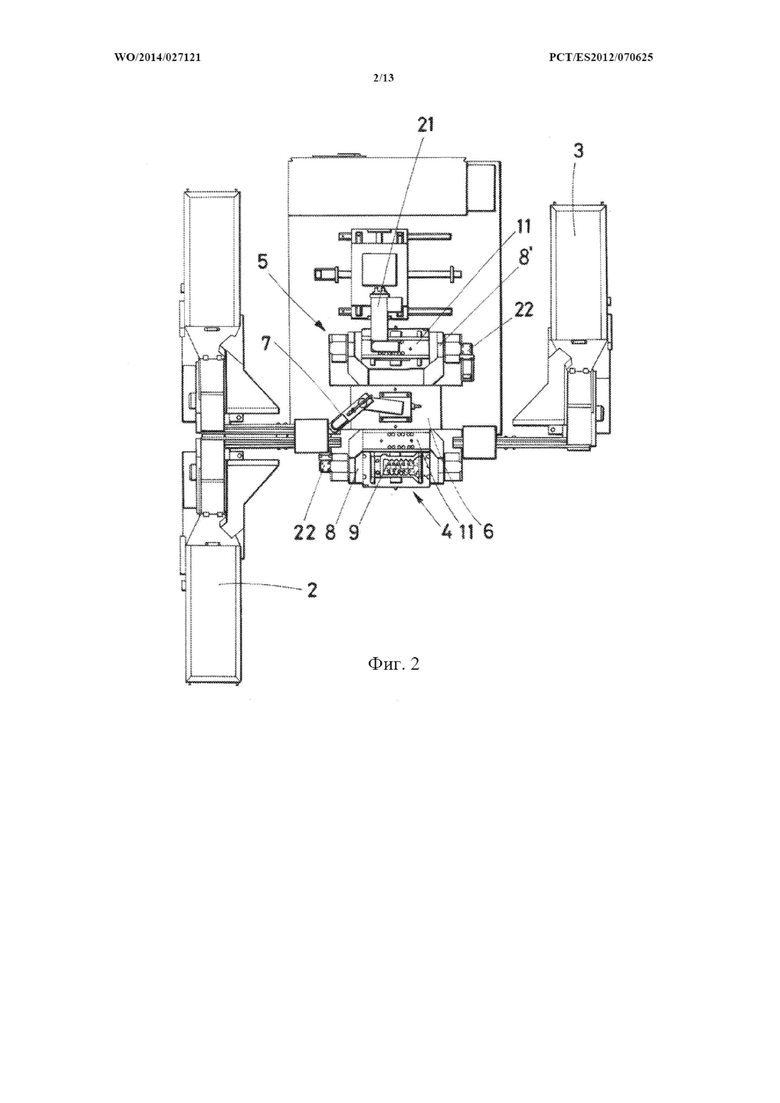

на фиг. 2 - вид сверху сборочного станка согласно настоящему изобретению;

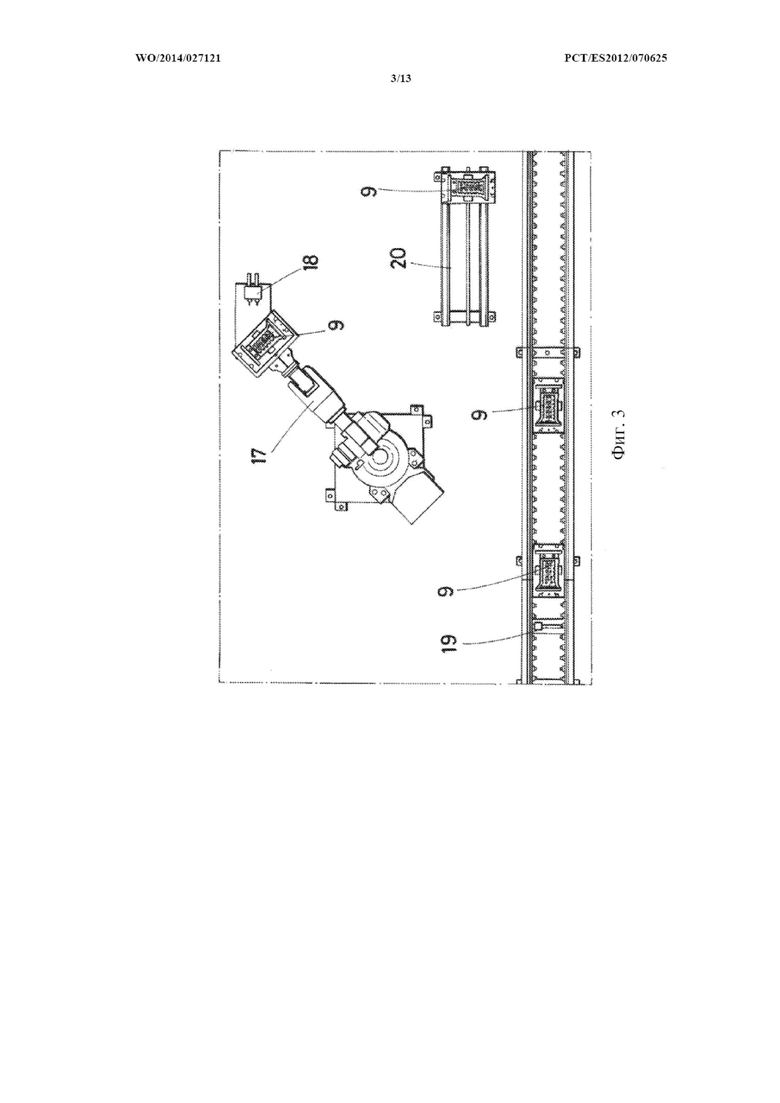

на фиг. 3 - вид сверху периферийного оборудования гибкого сборочного производственного модуля согласно настоящему изобретению;

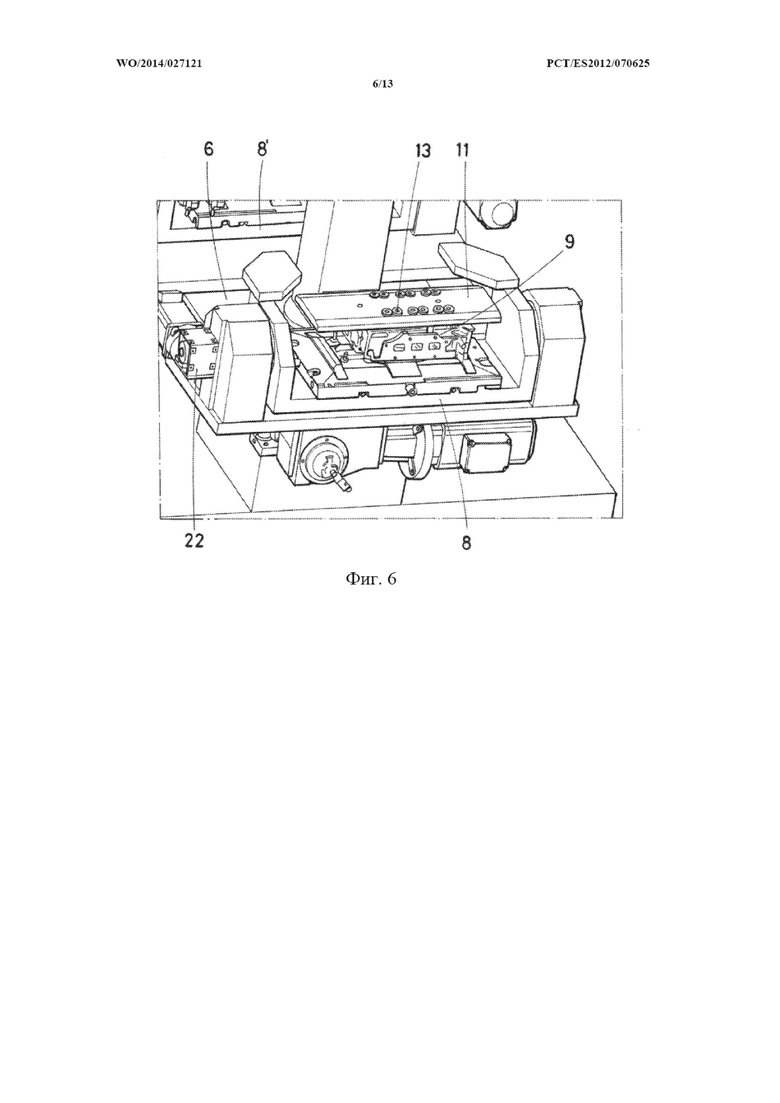

на фиг. 4-7 - виды в перспективе части сборочного станка, на которых показаны этапы размещения и запрессовки направляющих втулок и седел в головке блока цилиндров двигателя;

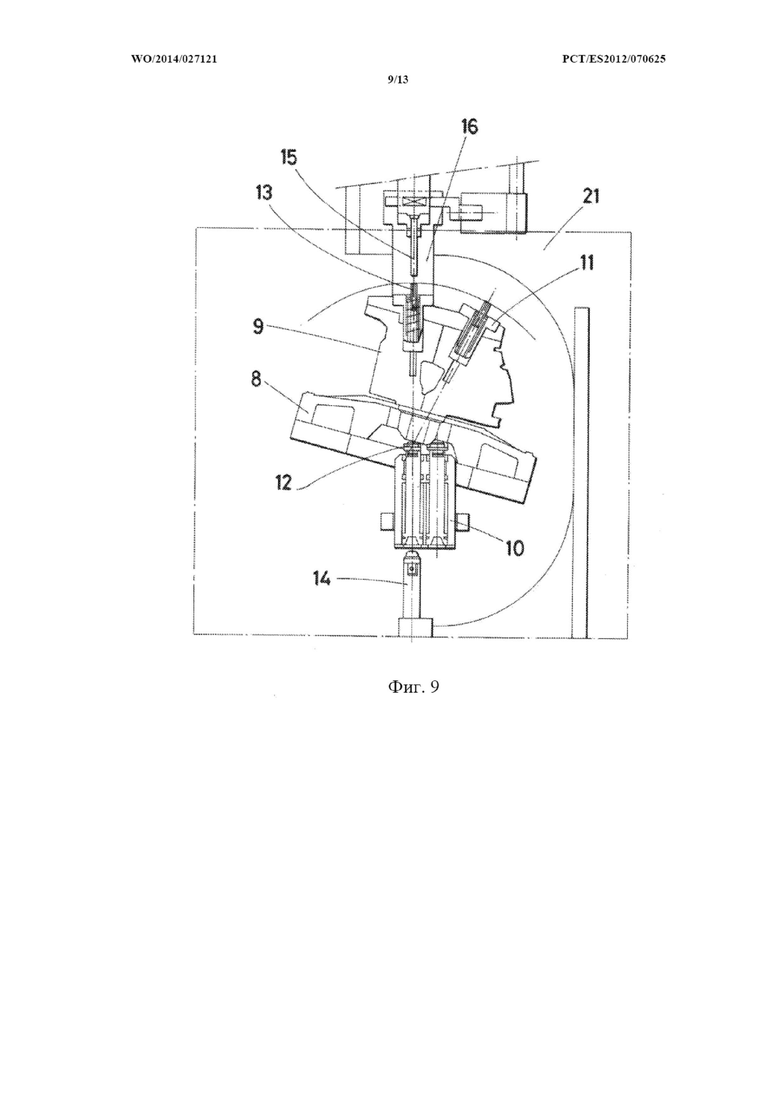

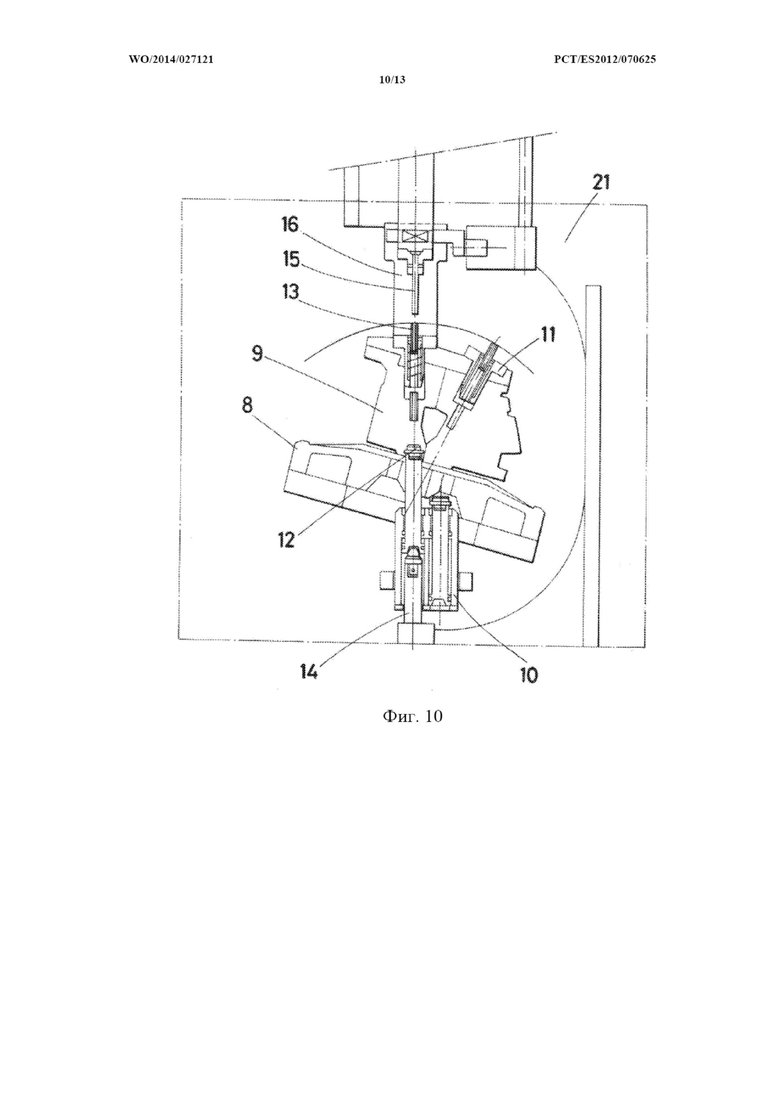

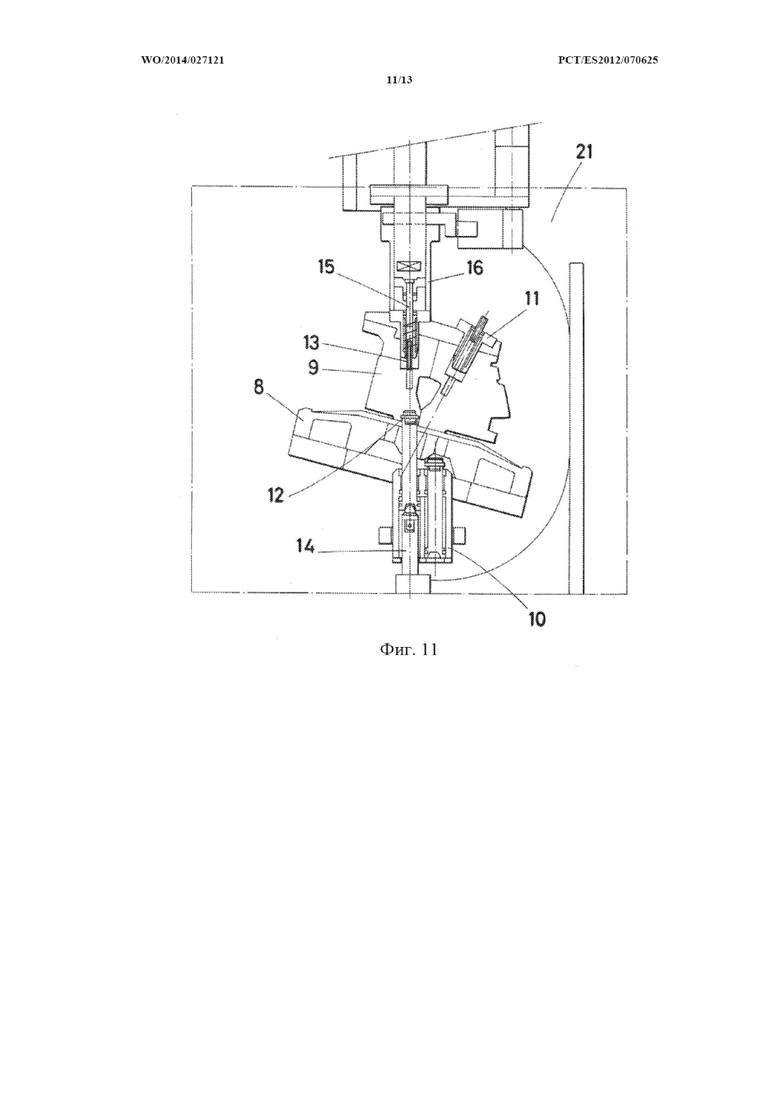

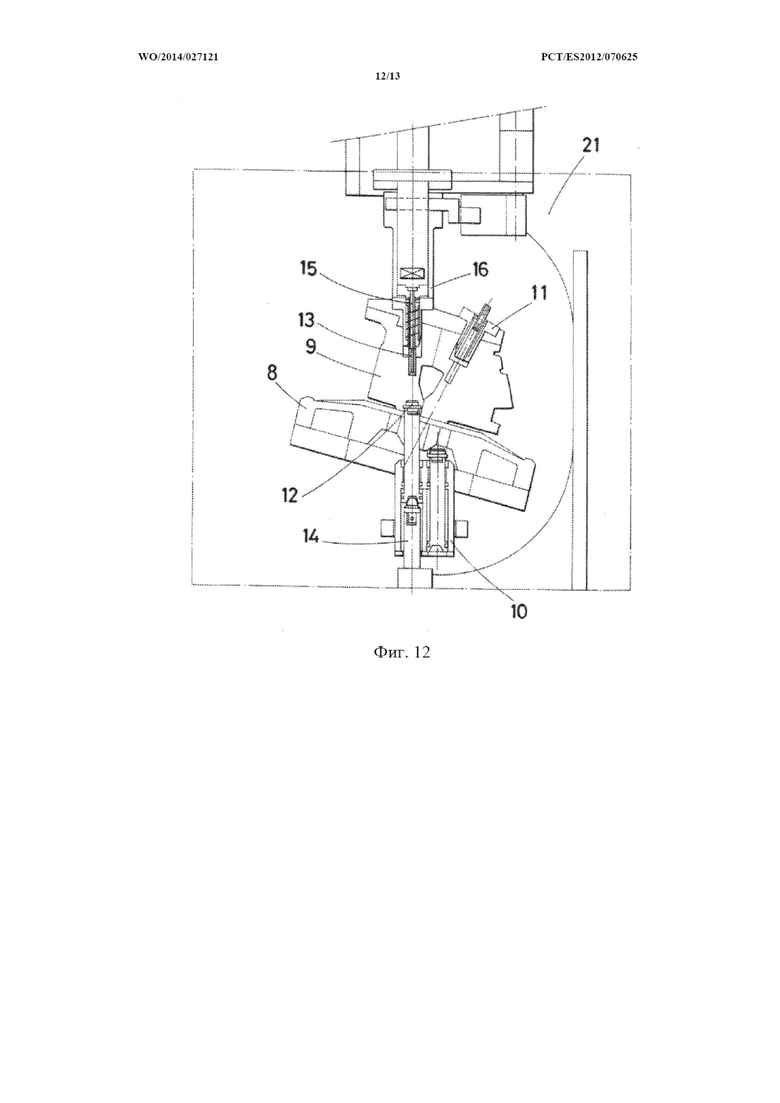

на фиг. 8-13 - вертикальные проекции, иллюстрирующие этапы запрессовки с помощью запрессовочной головки согласно изобретению, на которых видно, каким образом производится размещение направляющих втулок и седел в головке блока цилиндров двигателя.

Предпочтительный вариант осуществления изобретения

На фиг. 1 схематически изображены компоненты гибкого сборочного производственного модуля согласно настоящему изобретению.

Гибкий сборочный производственный модуль содержит следующее:

- сборочный станок, обозначенный общей цифровой позицией 1, который, в свою очередь, содержит первый участок [пост] 4 загрузки и выгрузки головок 9 блока цилиндров двигателя и второй участок [пост] 5 запрессовки, на котором осуществляется установка по прессовой посадке седел 12 и направляющих втулок 13 клапанов в указанных головках 9 блока цилиндров двигателя;

- питатель 2 для подачи седел, подающий седла 12 к указанному первому участку 4;

- питатель 3 для подачи направляющих втулок, подающий направляющие втулки 13 к указанному первому участку 4;

- загрузочно-разгрузочный конвейер 19 для транспортировки головок 9 блока цилиндров двигателя, доставляющий головки 9 блока цилиндров к сборочному станку 1 и удаляющий головки 9 блока цилиндров сразу после окончания установки направляющих втулок 3 и седел 2. Второй манипуляционный робот 17 отвечает за загрузку головок 9 блока цилиндров с загрузочно-разгрузочного конвейера 19 в сборочный станок 1 и выгрузку головок 9 блока цилиндров из сборочного станка 1 на загрузочно-разгрузочный конвейер 19;

- смазочный аппарат 18, в котором производится смазка головки 9 блока цилиндров перед тем, как поместить ее в сборочный станок 1; и

- инспекционный ленточный конвейер 20, посредством которого осуществляется удаление головок 9 блока цилиндров с отклонениями от допусков.

На фиг. 2 более подробно раскрыта конструкция компонентов сборочного станка 1, который содержит поворотный стол 6, на котором установлены первое поддерживающее приспособление 8 и второе поддерживающее приспособление 8' таким образом, что приспособления 8 и 8' могут поворачиваться на 180° относительно вертикальной оси вращения, расположенной в центре поворотного стола 6.

Первое приспособление 8 и второе приспособление 8' имеют наклоняющее устройство 22 (например, двигатель) для наклона головки блока цилиндров; нижнюю оправку 10 для седел 12, расположенную ниже приспособлений 8, 8' и прикрепленную к поворотному столу 6, так что головка 9 блока цилиндров расположена над нижней оправкой 10, как видно из фиг. 4; и верхнюю оправку 11 для направляющих втулок 13, которая расположена над головкой 9 блока цилиндров.

Направляющие втулки 13 загружены в верхнюю оправку 11, которая удаляется в каждом цикле для осуществления загрузки и выгрузки головки 9 блока цилиндров. В верхней оправке 11 будут устроены гнезда для направляющих втулок 13 в зависимости от геометрии головки 9 блока цилиндров двигателя (положение и угол) и будет включать в себя приспособления, устанавливающие точность высоты введения указанных направляющих втулок.

Седла 12 клапанов будут загружены в нижнюю оправку 10, которая будет выполнена с одним или двумя рядами гнезд (впуск и выпуск) в зависимости от типа головки 9 блока цилиндров (рядные или наклонно расположенные клапаны). Эти гнезда будут расположены в вертикальном положении и будут активироваться независимо посредством устройства (или устройств) для введения и будут иметь независимый возврат в исходное положение.

Сборочный станок 1 содержит также первый манипуляционный робот 7, расположенный в соответствии с осью вращения поворотного стола 6, который служит для размещения седел 12 и направляющих втулок 13 соответственно в нижней оправке 10 и верхней оправке 11.

Операции подачи для первого участка 4 (седла 12, направляющие втулки 13, головка 9 блока цилиндров и верхняя оправка 11) могут осуществляться вручную или автоматически. Средства для автоматической подачи представлены на прилагаемых фигурах.

Вариант 1: Подача вручную

Оператор будет выполнять следующие функции:

- загрузка седел 12 и направляющих втулок 13 в нижнюю оправку 10 и верхнюю оправку 11;

- загрузка/выгрузка головки 9 блока цилиндров двигателя;

- загрузка/выгрузка верхней оправки 11.

Вариант 2: Автоматическая подача

Выполняются следующие функции:

- подача направляющих втулок 13: автоматически, посредством одного или нескольких вибраторов, в зависимости от количества, подлежащего установке, или от времени, требуемого для смены партий;

- подача седел 12 автоматически и согласно двум возможным вариантам: а) с помощью вертикальных гнезд, расположенных по окружности или в ряд; b) с помощью питателей, расположенных в шахматном порядке;

- загрузка/выгрузка головки 9 блока цилиндров: с помощью второго манипуляционного робота 17 (шестиосного), расположенного в гибком производственном модуле и снаружи сборочного станка 1;

- загрузка/выгрузка верхней оправки 11: осуществляется манипуляционным роботом, производящим манипуляции с головкой 9 блока цилиндров.

Подача указанных компонентов (направляющие втулки 13 и седла 12) будет осуществляться с одной и той же высотой установки, так что система продувки или транспортировки посредством гибких трубопроводов не требуется. Представленное техническое решение дает экономию потребляемого воздуха и экономию на техобслуживании подающих трубопроводов.

Перед загрузкой седел 12 и направляющих втулок 13 в оправки 10 и 11 должно осуществляться распознавание типа и положения. Тип принимаемого решения будет зависеть от количества управляемых компонентов, при этом возможен выбор механического, лазерного или смотрового измерительного устройства.

Второй участок 5 включает в себя запрессовочную головку 21, которая устанавливает по прессовой посадке седла 12 и направляющие втулки 13 в головку 9 блока цилиндров. Для этого используются толкатель 14 для седел 12 и толкатель 15 для направляющих втулок 13. Указанная запрессовочная головка 21 содержит также элемент 16 механической блокировки для выдерживания усилия введения седел 12.

Запрессовочная головка (или запрессовочные головки) 21 установлена на столе 23 с горизонтальным перемещением в прямоугольной системе координат по двум осям XY для перемещения запрессовочной головки 21 в различные положения введения (каждого из впускного и выпускного клапанов), при одновременном внесении также поправки на несоосность впуска и выпуска, возникающей во время поворота головки 9 блока цилиндров для установки в заданное положение осей вертикально расположенных клапанов.

Запрессовочная головка 21 основана на электрическом прессе, который будет интегрирован в С-образную конструкцию, которая будет выдерживать противодействие усилиям введения. Конструкция будет ориентирована вертикально, как показано позицией 24, и сбалансирована по массе для уменьшения влияния, которое может оказывать собственный вес на результирующие усилия введения, и одновременно с этим достигается ускорение процесса.

Введение компонентов (седел 12 и направляющих втулок 13) осуществляется с помощью одного пресса, но при осуществлении регулирования усилия и высоты введения седел 12 и направляющих втулок 13 независимо. Для этого запрессовочная головка 21 снабжена элементом 16 механической блокировки для освобождения/приведения в действие опоры для запрессовки седла 12 или для освобождения/приведения в действие толкателя 15 направляющих втулок 13. С-образная конструкция снабжена также внешним стопором для фиксации конструкции во время процесса освобождения/приведения в действие опоры/толкателя.

Этапы работы запрессовочной головки 21 будут следующими:

А - введение седел

a1. С-образная конструкция устанавливается в соответствующее положение относительно головки 9 блока цилиндров (это положение показано на фиг. 8);

а2. Верхний элемент 16 блокировки опускается до введения в контакт с верхней оправкой 11. Элемент 16 блокировки выдерживает действие толкающего усилия во время введения седел 12 (это положение показано на фиг. 9);

а3. С-образная конструкция перемещается вертикально (вверх), в результате чего нижний толкатель 14 вводит седло 12 в соответствующем ему гнезде головки блока цилиндров. Во время этой операции элемент 16 блокировки выдерживает действие усилий введения. В этом положении (это положение показано на фиг. 10) приводится в действие внешний стопор С-образной конструкции.

В - введение направляющих втулок

b1. Опускается верхний толкатель 15, что вызывает начало введения одной направляющей втулки 13 в соответствующее гнездо головки 9 блока цилиндров (это положение показано на фиг. 11);

b. Введение направляющей втулки 13 оканчивается прижатием к седлу в гнезде головки 9 блока цилиндров и разблокированием внешнего стопора С-образной конструкции (это положение показано на фиг. 12);

c. С-образная конструкция начинает опускаться, освобождая верхний толкатель 15 (это положение показано на фиг. 13).

Изменения модельного объекта осуществляются просто посредством механического изменения толкателя 15 направляющих втулок 13, в дополнение к необходимому программированию.

В данном тексте слово «содержит» и его варианты (такие как «содержащий» и т.д.) не должны толковаться как исключающие, то есть они не исключают возможность того, что описываемое содержит другие элементы, этапы и т.д.

С другой стороны, изобретение не ограничивается описанными конкретными вариантами его осуществления, оно распространяется, например, также на варианты, которые могут быть реализованы средним специалистом в области техники, к которой относится изобретение (например, что касается выбора материалов, размеров, компонентов, конфигурации и т.д.) в пределах объема правовой охраны формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| КОЛЛАБОРАТИВНАЯ СБОРОЧНО-ПРОИЗВОДСТВЕННАЯ ЛИНИЯ | 2020 |

|

RU2771901C2 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для запрессовки преимущественно свертных втулок | 1981 |

|

SU1006153A1 |

| ГИБКИЙ ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ | 1989 |

|

RU2014201C1 |

| АВТОНОМНАЯ СБОРОЧНАЯ МОДУЛЬНАЯ ЯЧЕЙКА | 2021 |

|

RU2755994C1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Многопозиционный автомат для сборки узлов | 1990 |

|

SU1779530A1 |

Изобретение относится к области сборочного производства и может быть использовано в конструкциях соответствующих гибких производственных модулей. Модуль содержит первый участок (4) для загрузки и выгрузки головки (9) блока цилиндров и для загрузки направляющих втулок (13) и седел (12), соответственно, в верхнюю оправку (11) и в нижнюю оправку (10), второй участок (5) для запрессовки направляющих втулок (13) и седел (12) в головку (9) блока цилиндров, поворотный стол (6), содержащий первое (8) и второе (8') поддерживающие приспособления для поддержания головки (9) блока цилиндров, первый манипулятор (7), по меньшей мере одну запрессовочную головку (21), предусмотренную для установки по прессовой посадке седел (12) и направляющих втулок (13) в головке (9) блока цилиндров на втором участке (5). Использование изобретения позволяет повысить производительность сборочного процесса. 14 з.п. ф-лы, 13 ил.

1. Гибкий производственный модуль для установки направляющих втулок и седел клапанов по прессовой посадке в головку (9) блока цилиндров, содержащий:

- первый участок (4) для загрузки и выгрузки указанной головки (9), включающий верхнюю оправку (11) для загрузки указанных направляющих втулок (13) и нижнюю оправку (10) для загрузки указанных седел (12),

- второй участок (5) для установки и запрессовки указанных направляющих втулок (13) и указанных седел (12) в головку (9) блока цилиндров,

- поворотный стол (6), включающий первое поддерживающее приспособление (8) и второе поддерживающее приспособление (8'), предназначенные для поддержания головки (9) блока цилиндров, причем указанный стол выполнен с возможностью поворота таким образом, чтобы при его повороте первое поддерживающее приспособление (8) поочередно располагалось на первом участке (4) и втором участке (5) при одновременном расположении второго поддерживающего приспособления (8') соответственно на втором участке (5) и первом участке (4),

- первый манипулятор (7) для размещения указанных направляющих втулок (13) и указанных седел (12) соответственно в верхней оправке (11) и нижней оправке (10),

- по меньшей мере одну запрессовочную головку (21), размещенную на втором участке (5) и выполненную с возможностью установки указанных седел (12) и направляющих втулок (13) по прессовой посадке в головку (9) блока цилиндров.

2. Гибкий производственный модуль по п. 1, отличающийся тем, что первое поддерживающее приспособление (8) и второе поддерживающее приспособление (8') расположены на поворотном столе (6) диаметрально противоположно относительно друг друга.

3. Гибкий производственный модуль по п. 1 или 2, отличающийся тем, что он снабжен второй верхней оправкой (11) и второй нижней оправкой (10).

4. Гибкий производственный модуль по п. 1, отличающийся тем, что первое поддерживающее приспособление (8) и второе поддерживающее приспособление (8') снабжены наклоняющими устройствами, выполненными с возможностью осуществления наклона головки (9) блока цилиндров таким образом, чтобы оси клапанов располагались в вертикальном положении для размещения указанных направляющих втулок (13) и седел (12) в этом положении.

5. Гибкий производственный модуль по п. 1, отличающийся тем, что нижняя оправка (10) прикреплена к поворотному столу (6) и содержит по меньшей мере один ряд гнезд для размещения в них указанных седел (12), причем указанные гнезда расположены вертикально.

6. Гибкий производственный модуль по п. 1, отличающийся тем, что верхняя оправка (11) установлена на первом поддерживающем приспособлении (8) или втором поддерживающем приспособлении (8') с возможностью удаления для обеспечения возможности загрузки и выгрузки головки (9) блока цилиндров, при этом верхняя оправка (11) содержит по меньшей мере один ряд гнезд для размещения в них указанных направляющих втулок (13) клапанов, причем упомянутые гнезда для направляющих втулок расположены под углом относительно вертикальной оси, соответствующим типу головки (9) блока цилиндров.

7. Гибкий производственный модуль по п. 1, отличающийся тем, что первый манипулятор (7) выполнен в виде манипуляционного робота, расположенного на оси вращения поворотного стола (6).

8. Гибкий производственный модуль по п. 1, отличающийся тем, что по меньшей мере одна запрессовочная головка (21) выполнена в виде С-образной конструкции с установленным над ней электрическим прессом, при этом упомянутая С-образная конструкция установлена с возможностью вертикального перемещения относительно указанного поворотного стола (6) и выполнена с возможностью выдерживания противодействующей силы во время запрессовки указанных направляющих втулок (13) и седел (12).

9. Гибкий производственный модуль по п. 1, отличающийся тем, что указанная по меньшей мере одна запрессовочная головка (21) содержит устройство для ее перемещения в двух перпендикулярных направлениях для обеспечения возможности заданного позиционирования головки при различных положениях указанных направляющих втулок (13) и седел (12).

10. Гибкий производственный модуль по п. 8 или 9, отличающийся тем, что он снабжен устройством торможения и блокировки вертикального перемещения упомянутой С-образной конструкции.

11. Гибкий производственный модуль по п. 1, отличающийся тем, что по меньшей мере одна запрессовочная головка (21) содержит нижний толкатель (14) для запрессовки указанных седел (12) и верхний толкатель (15) для запрессовки указанных направляющих втулок (13).

12. Гибкий производственный модуль по п. 1, отличающийся тем, что указанная запрессовочная головка (21) содержит верхний убирающийся элемент (16) блокировки для противодействия усилию установки указанных седел (12).

13. Гибкий производственный модуль по п. 1, отличающийся тем, что он снабжен вторым манипулятором (17), выполненным с возможностью размещения головки (9) блока цилиндров на указанном первом участке (4), ее удаления из указанного участка (4) и загрузки/выгрузки верхней оправки (11) на указанном первом участке (4).

14. Гибкий производственный модуль по п. 13, отличающийся тем, что он снабжен смазочным аппаратом (18), при этом указанный второй манипулятор (17) выполнен с возможностью размещения указанной головки (9) блока цилиндров в смазочном аппарате (18) перед размещением головки (9) блока цилиндров на указанном первом участке (4).

15. Гибкий производственный модуль по п. 13 или 14, отличающийся тем, что он снабжен конвейером (19) для загрузки и выгрузки головки (9) блока цилиндров и инспекционным конвейером (20) для головок (9) блока цилиндров с отклонением от допусков.

| JP 2010269403 A, 02.12.2010;SU 251360 A1, 26.08.1969;SU 1511042 A1, 30.09.1989;GB 2450677 A, 07.01.2009;US 6467154 B1, 22.10.2002 | |||

| JP 2000052161 A, 22.02.2000. |

Авторы

Даты

2017-02-21—Публикация

2012-08-13—Подача