Настоящее изобретение относится к изготовлению колес для транспортных средств.

Более конкретно, изобретение относится к изготовлению составных колес для тяжеловесных транспортных средств (например, транспортные средства для горнодобывающей промышленности, строительства, землеройных работ, сельского хозяйства), в которых обод колеса имеет одну или две части, направленные к краям обода по оси, с помощью которых входят в контакт части соответствующих бортовых участков и примыкающих участков боковин шины, установленных на колесо и которые снимаются, чтобы упростить установку шины на колесо и съем шины с колеса. Нужно понимать, что для таких тяжеловесных транспортных средств, имеющих соответственно большие колеса, такое исполнение является обычным для шин, которые устанавливаются или снимаются с колеса, в то время как колесо остается закрепленным на транспортном средстве.

Необходимо понимать, что когда используются термины «в радиальном направлении», «в осевом направлении» и родственные выражения, под ними подразумевается ось, вокруг которой вращается колесо во время работы.

Типа колес, с которыми описывается изобретение, являются, как правило, колесами из трех частей или колесами из пяти частей. В каждом случае обод содержит основание обода, предусмотренного на одном крае по оси (который, как правило, является самим близким краем колеса, когда колесо установлено на транспортное средство, т.е. самой близкой к центральной линии транспортного средства), или (в случае колеса из трех частей) вместе с образованной как одно целое с ним бортовой закраиной, которая служит опорой для боковины шины в области, направленной радиально внутрь шины, находящейся рядом с бортом боковины шины на самом близком крае шин, или (в случае колес из пяти частей) вместе с опорной поверхностью, обращенной в направлении по оси к другому краю обода, для опоры посредством отдельного компонента, предоставляющего такую боковую закраину. Основание обода с такой сопряженной боковой закраиной или опорной поверхностью имеет обращенную радиально наружу поверхность посадочной полки обода для контакта с соответствующим бортом шины. Как правило, поверхность посадочной полки обода имеет конусообразную форму, а неприводное колесо может иметь поверхность посадочной полки обода, которая параллельна оси колеса, т.е. иметь цилиндрическую форму.

На другом крае по оси обода, обод адаптирован для размещения компонента посадочной полки обода с поверхностью обращенной радиально наружу для контактного сцепления с другим бортом шины и бортовой закраиной (фланцевой частью) для контактного сцепления с радиально сопряженной наиболее близкой частью другой боковиной шины, при этом бортовая закраина является или одним целым с компонентом посадочной полки обода, либо отдельным компонентом на компоненте посадочной полки обода. Чтобы удерживать такой компонент посадочной полки обода, используется стопорное кольцо, которое сцепляется канавкой, обращенной радиально наружу, выполненной рядом со свободным краем по оси основания обода, и, при этом, стопорное кольцо опирается на компонент посадочной полки обода. Такой частью основания обода, как правило, и в настоящем описании, называют участок канавки, и в ней может быть канавка, обращенная радиально наружу, для размещения уплотнительного кольца, чтобы обеспечить герметичность между основанием обода и элементом посадочной полки обода на краю обода.

До сих пор основание обода для таких составных колес выполнялось в виде сборки из множества частей, которые соединялись друг с другом посредством сварки между ними по окружности основания обода. Как правило, используются отдельные три части, а именно часть в форме кольца с канавками, которая составляет участок кольцевой части с канавками всего основания обода, задней части в форме кольца (задняя кольцевая часть), которая образует часть противоположного края по оси основания обода, и средняя часть в форме кольца (средняя кольцевая часть) между ними, при этом, имеется два кольцевых сварных шва, чтобы закрепить три компонента вместе на основании обода. Иногда средняя часть в форме кольца сама может содержать два компонента, сваренных вместе. Необходимо понимать, что когда речь идет о средней части в форме кольца, то это означает, что она находится между частью в форме кольца с канавками и частью заднего в форме кольца, и она необязательно должна находиться точно в геометрической середине основания обода посередине между его двумя краями по оси.

До настоящего времени компоненты такого основания обода обычно изготовлялись следующим образом. Средняя кольцевая часть сделана из стального листа, который вырезается по ширине, раскатан в форме цилиндра, а его граничащие края свариваются между собой встык. Затем она проходит механическую обработку на краях по оси, до получения нужной формы для объединения с другими компонентами, чтобы обеспечить их надежную сварку с ней. Задняя кольцевая часть также сделана из стального листа, который вырезается по ширине, раскатывается в форме цилиндра, приваривается, обжимается, чтобы получить бортовую закраину по краю основания обода, а затем проходит механическую обработку, которая подготавливает ее для приваривания к средней кольцевой части. Как альтернатива, чтобы обеспечить опорную часть для контактного сцепления с отдельным компонентом, обеспечивающим бортовую закраину, стальной профиль соответствующего размера и формы раскатывается в кольцевой форме и приваривается, обжимается, а затем, возможно, проходит механическую обработку до получения подходящей формы поперечного сечения, которое является местом ее приваривания к средней кольцевой части. Кольцевая часть с канавками также может быть образована из профилированной стальной полосы, имеющей канавки для стопорного кольца и уплотнительного кольца, которые в них устанавливаются, при этом такая полоса раскатывается с приданием кольцевой формы и приваривается с последующей, если необходимо, механической обработкой, которая подготавливает ее для приваривания к средней кольцевой части.

Такие способы изготовления имеют определенные недостатки, в первую очередь с точки зрения затрат в вышеуказанных процессах образования отдельных частей и их приваривание друг к другу. Кроме того, сварные швы между компонентами являются местами возможного возникновения трещин, которые могут привести к неисправностям, и местами возможной утечки воздуха. Кроме того, детальная конструкция профиля (форма профиля) обода зависит от наличия подходящих стандартных профилей, чтобы сделать соответствующие кольцевые части. Если используются нестандартные профили, они получаются дорогими при изготовлении и приводят к высокой стоимости обслуживания при хранении их запасов.

Основание обода можно изготовить в виде одной детали с использованием центрифугального процесса формирования, но это влечет за собой большие капитальные расходы на технологическую оснастку, а формирование обода подвергает материал высокой степени деформационного упрочнения, и поэтому основание обода имеет пониженную устойчивость к износу и перегрузке.

Соответственно, в широком смысле, задачей настоящего изобретения является устранение описанных выше недостатков известных способов изготовления основания обода.

Согласно одному аспекту изобретения предложен способ изготовления по мере одного компонента основания обода составного колеса для транспортного средства, который включает в себя подачу заготовки трубчатой формы и горячую штамповку осадкой заготовки в пресс-форме для образования части заготовки в требуемой форме, в котором часть заготовки нагревают до температуры горячей штамповки на месте обработки в пресс-форме, предпочтительно путем индукционного нагрева.

Предпочтительно, пресс-форма включает в себя первую часть, которая удерживает заготовку, и вторую часть, которая двигается относительно первой части, а также элемент индукционного нагрева, который двигается вместе со второй частью пресс-формы, при этом способ включает в себя перемещение второй части пресс-формы в положение относительно первой части пресс-формы, чтобы разместить элемент индукционного нагрева в положение рядом с частью заготовки, которая будет обрабатываться, подачу питания на элемент индукционного нагрева для нагрева части заготовки с последующим перемещением второй части пресс-формы относительно первой части пресс-формы для выполнения штамповки осадкой части заготовки.

Штамповка осадкой может увеличить толщину краевого участка заготовки. Таким образом, можно обеспечить кольцевую часть с канавками основания обода. В этом случае краевой участок заготовки можно затем обработать механически, чтобы обеспечить по меньшей мере канавку, располагающуюся в радиальном направлении наружу, для контактного сцепления с помощью стопорного кольца с элементом посадочной полки обода для борта шины. Остальная часть заготовки может служить средней кольцевой частью основания обода.

Альтернативно, краевой участок можно обработать штамповкой осадкой, чтобы обеспечить опорную часть для контактного сцепления посредством элемента бортовой закраины, т.е. штамповка осадкой может обеспечить заднюю кольцевую часть основания обода. Участок посадочной полки обода может выполняться смежным опорной части и, возможно, участком средней кольцевой части.

Можно было бы использовать способ в соответствии с изобретением, наиболее широко, чтобы изготовить отдельные кольцевую часть с канавками и/или задней кольцевой части, которые могут быть составными частями основания обода путем приваривания друг к другу, или, возможно, приваривания к средней кольцевой части к размещенной между ними. Кольцевая часть с канаками и задняя кольцевая часть, изготовленные согласно изобретению, можно приваривать в основании обода к задней кольцевой части или кольцевой части с канавками, в зависимости от конкретного случая, которые не изготовлены с помощью способа согласно изобретению. Например, задняя кольцевая часть для колеса из трех частей может изготавливаться путем прессования, чтобы получить ее бортовой закраиной и сопряженный участок посадочной полки обода. В этом случае изобретение дает преимущество по сравнению с известными способами производства, как описано выше для составного основания обода, с точки зрения того, что не требует первоначального обеспечения стальных специально профилированных полос.

Заготовка, которая была подвергнута горячей штамповке осадкой согласно изобретению, может проходить через другие процессы изготовления, чтобы изготовить компонент, готовый к установке на основании обода колеса. Как упомянуто выше, кольцевая часть с канавками может быть впоследствии механически обработана, чтобы образовать на ней канавки, радиально направленные наружу для контактного сцепления с помощью стопорного кольца и уплотнительного элемента. Можно применять штамповку осадкой, чтобы обеспечить увеличение толщины стенки части заготовки, которая затем подвергается холодной штамповке или прессованию, чтобы получить бортовую закраину. Это может использоваться, чтобы достичь локального изменения в толщине стенки отпрессованной части, чтобы укрепить ее, где необходимо.

Предпочтительно, однако, можно изготовить цельное основание обода согласно изобретению.

С этой целью заготовку трубчатой формы можно подвергнуть штамповке осадкой согласно способу настоящего изобретения, чтобы обеспечить на одном краю заготовки кольцевой части с канавками или задней кольцевой части основания обода. Затем заготовку с одним краем, обработанный штамповкой осадкой, можно подвергнуть штамповке осадкой на другом его крае, чтобы обеспечить другую кольцевую часть, т.е. заднюю кольцевую часть или кольцевую часть с канавками, в зависимости от конкретного случае, основания обода.

Соответствующие операции штамповки осадкой на двух краях заготовки обычно можно проводить с помощью отдельных наборов пресс-форм, которые содержат части различных форм, чтобы образовать соответствующие части заготовки, и каждая из которых снабжена нагревательным элементом, расположенным таким образом, чтобы выполнять нагревание соответствующей части заготовки.

Таким образом, полное изготовление основания обода может включать в себя получение заготовки из стального листа, который обрезается по ширине, раскатывается в цилиндрическую форму и приваривается, чтобы образовать кольцо; размещение заготовки в первом наборе пресс-форм, в котором она подвергается индукционному нагреву и штамповке осадкой для производства или задней кольцевой части или кольцевой части с канавками, извлечение заготовки из первого набора и ее дальнейшее помещение в другой набор пресс-форм, где она нагревается и подвергается штамповке осадкой, чтобы получить другие заднюю кольцевую часть и кольцевую часть с канавками. Затем полученную заготовку можно подвергнуть механической обработке, чтобы сделать канавку или канавки в кольцевой части с канавками, а также подвергнуть какой-либо другой механической обработке, чтобы создать дополнительные конструктивные элементы основания обода.

В соответствии с другим аспектом настоящего изобретения, предложено основание обода для составного колеса, имеющего по меньшей мере один компонент, изготовленный с помощью способа согласно первому аспекту настоящего изобретения.

Предпочтительно, основание обода имеет как заднюю кольцевую часть, так и кольцевую часть с канавками согласно первому аспекту настоящего изобретения. Более предпочтительно, чтобы в основании обода были задняя кольцевая часть, средняя кольцевая часть и кольцевая часть с канавками, которые составляют друг с другом единое целое, при этом задняя кольцевая часть и кольцевая часть с канавками получены штамповкой осадкой до получения требуемой формы согласно способу по изобретению.

Согласно другому аспекту настоящего изобретения предложено составное колесо с основанием обода согласно второму аспекту настоящего изобретения.

Согласно еще одному аспекту настоящего изобретения, предложена пресс-форма для использования в способе согласно первому аспекту настоящего изобретения, при этом, пресс-форма содержит первую и вторую части, подвижных относительно друг друга для штамповки осадкой заготовки удерживается в пресс-форме, в которой нагревательный элемент, предпочтительно элемент индукционного нагрева, удерживается относительно пресс-формы таким образом, чтобы была возможность осуществлять локальный нагрев части заготовки, которую следует подвергнуть штамповке осадкой.

Предпочтительно, первая и вторая части пресс-форм содержат неподвижную часть, которая удерживает заготовку и вторую часть, подвижную относительно нее для проведения штамповки осадкой, а элемент индукционного нагрева поддерживается таким образом, чтобы быть подвижным вместе со второй частью пресс-формы.

Элемент индукционного нагрева может поддерживаться второй частью пресс-формы. Экранирующий элемент можно поместить между элементом индукционного нагрева и второй частью пресс-формы, чтобы препятствовать нагреву элемента пресс-формы элементом индукционного нагрева и способствовать эффективному нагреву заготовки.

В предлагаемом способе и пресс-форме, предназначенным для изготовления по меньшей мере одного компонента основания обода составного колеса, необходимо понимать, что принципы настоящего изобретения можно применять в более общем смысле для изготовления других компонентов. Таким образом, согласно еще одному аспекту настоящего изобретения, изобретение предоставляет способ изготовления изделия путем горячей штамповки осадкой заготовки в пресс-форме, в которой деталь заготовки, подвергаемую штамповке осадкой, нагревают до температуры формования на месте обработки в пресс-форме путем индукционного нагрева.

Далее изобретение будет описано на примере со ссылкой на сопроводительные чертежи, на которых:

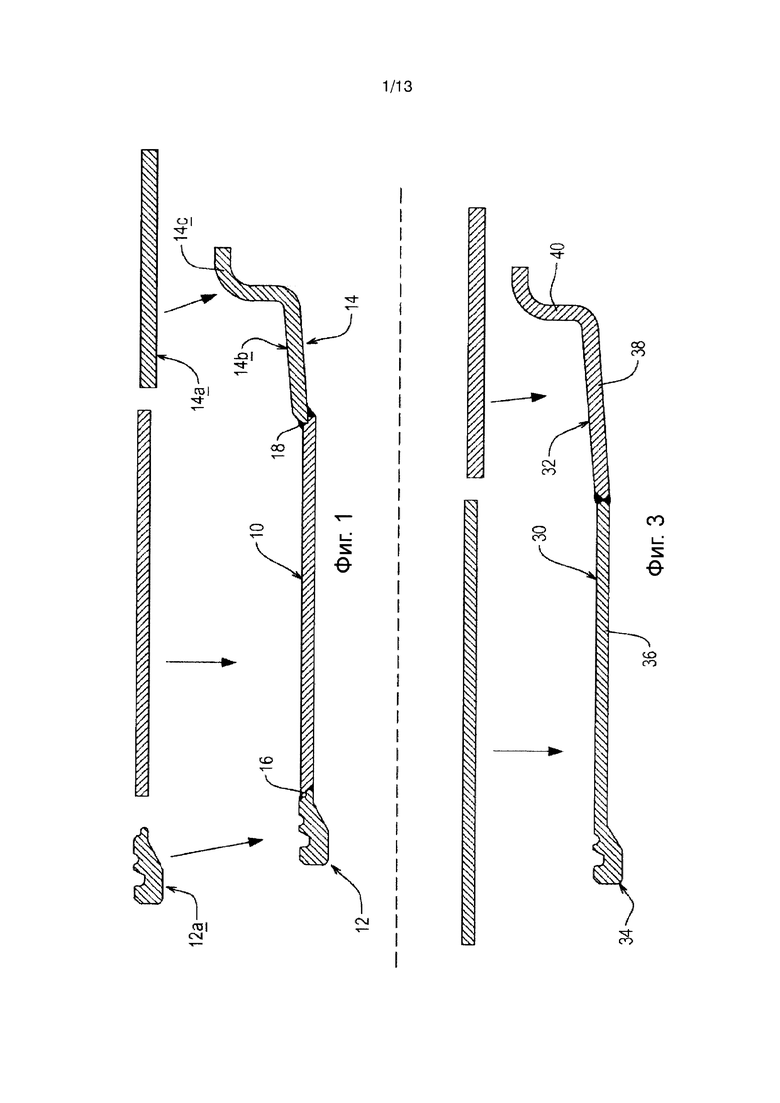

фиг. 1 и 2 - вид поперечного сечения основания обода известного уровня техники соответственно для колеса из трех частей и для колеса из пяти частей, на которых показаны компоненты, из которых они сделаны,

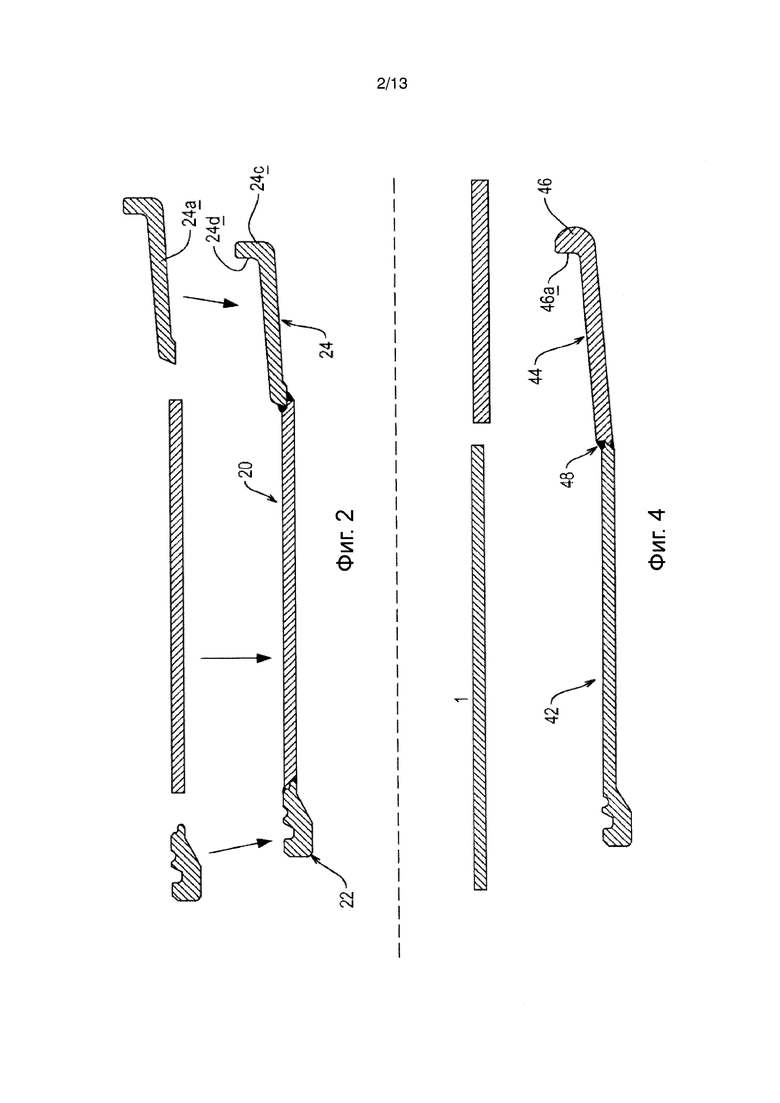

фиг. 3 - вид поперечного сечения первого варианта осуществления основания обода колеса, сделанного согласно настоящему изобретению, для колеса из трех частей,

фиг. 4 - вид поперечного сечения основания обода колеса согласно другому варианту осуществления настоящего изобретения для колеса из пяти частей,

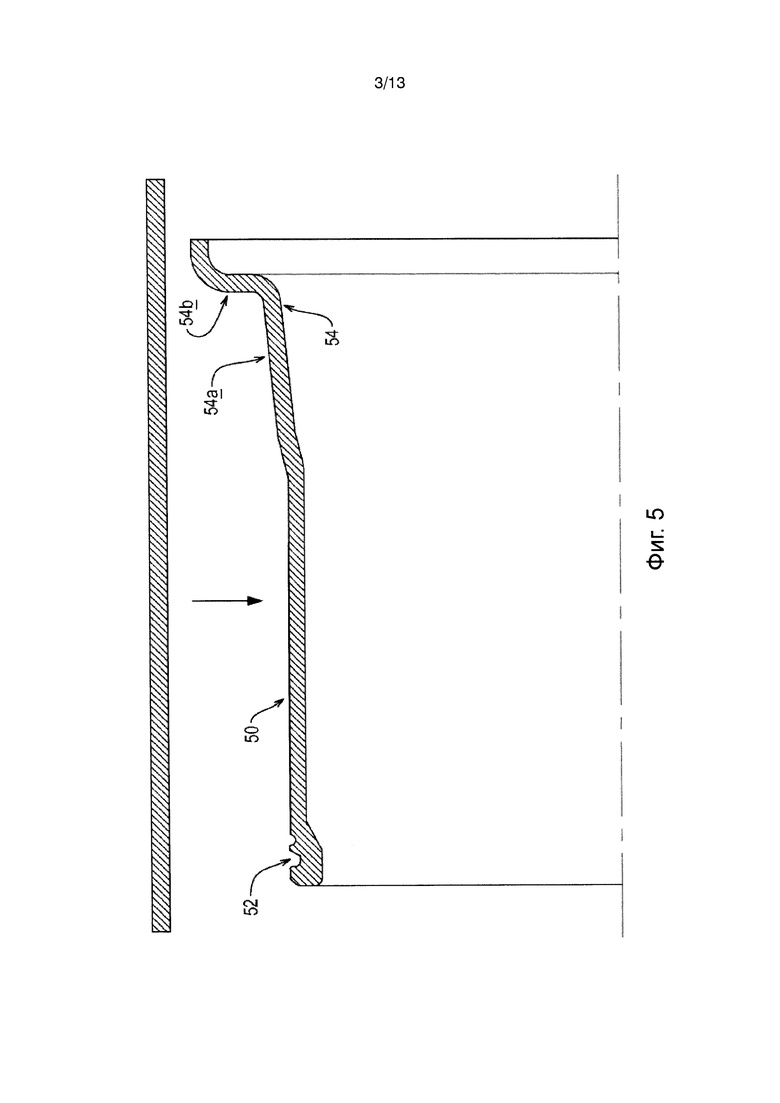

фиг. 5 - вид поперечного сечения еще одного варианта осуществления основания обода колеса согласно настоящему изобретению для колеса из трех частей,

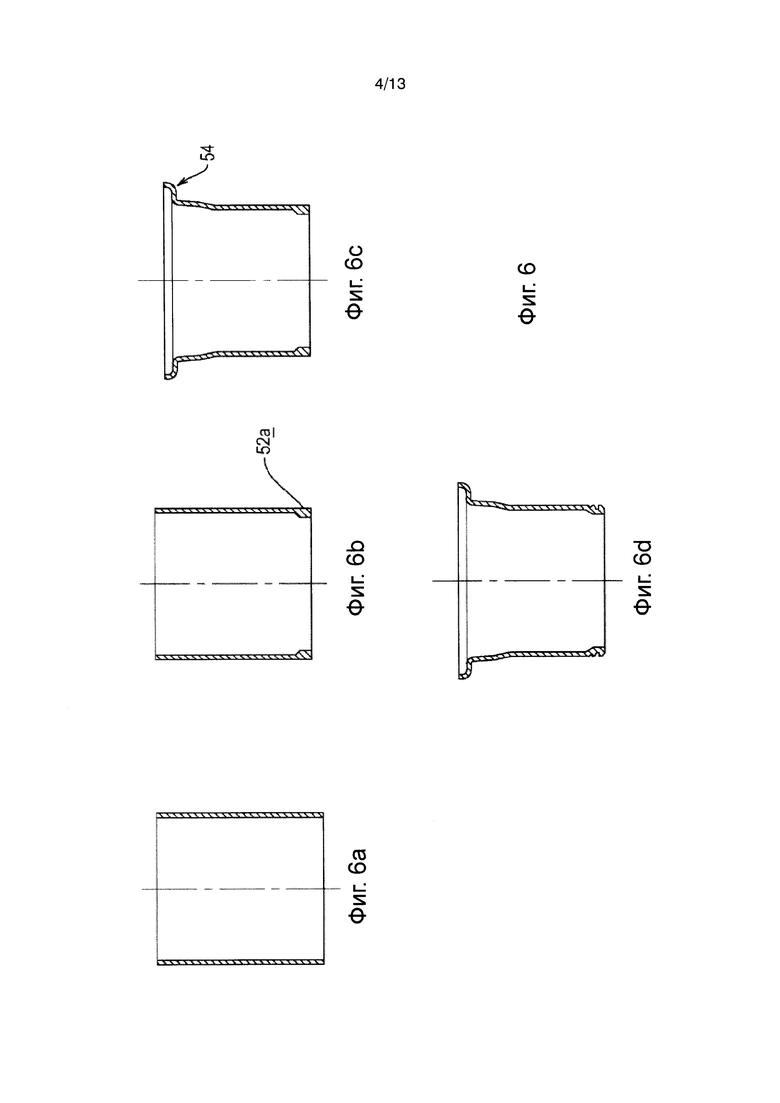

фиг. 6 иллюстрирует последовательные этапы производства основания обода колеса на фиг. 5,

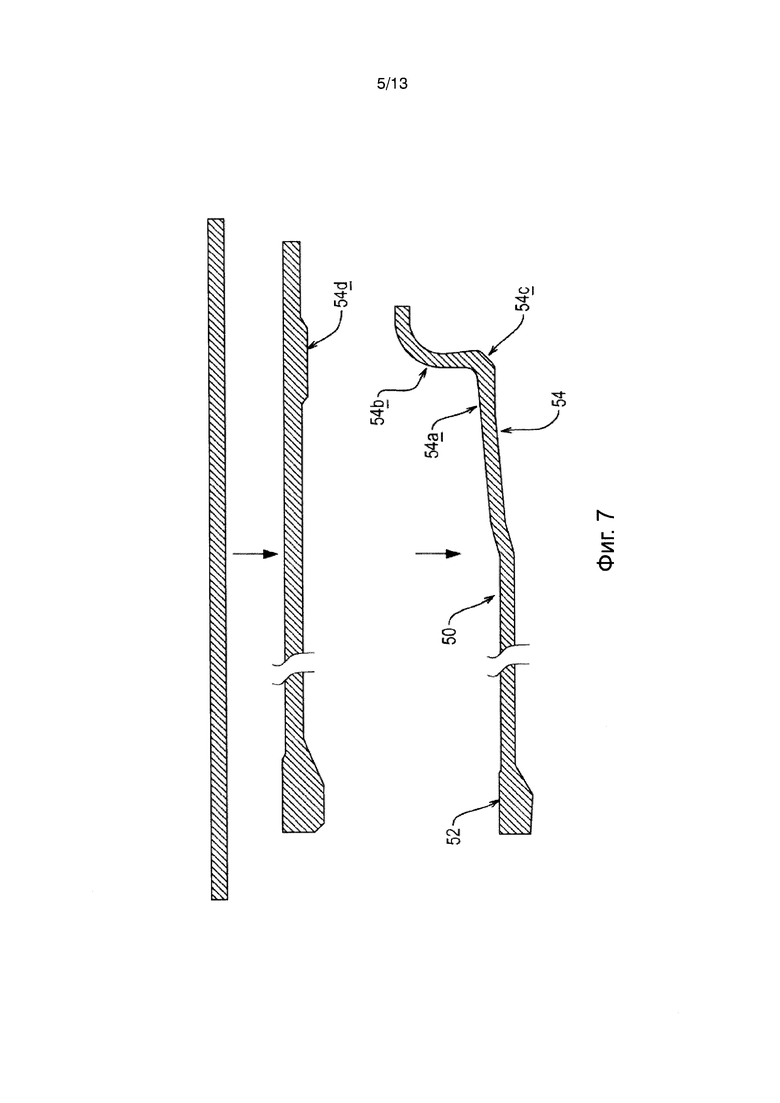

фиг. 7 иллюстрирует возможные модификации процесса производства на фиг. 6,

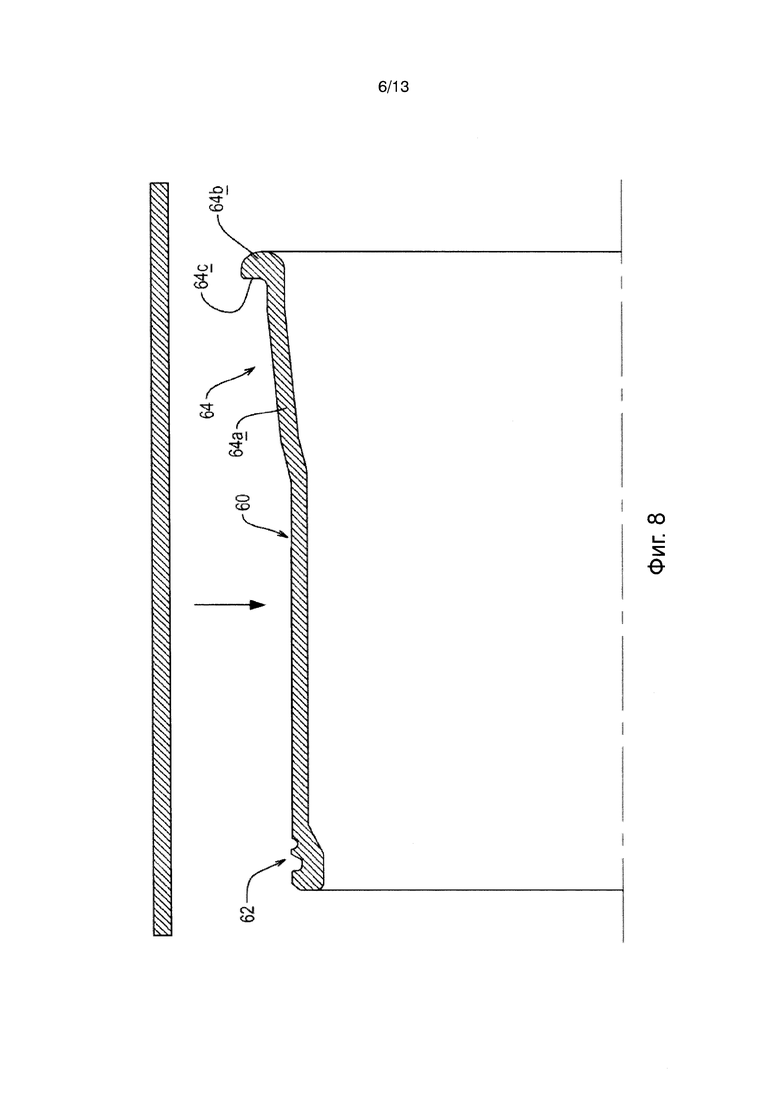

фиг. 8 - вид поперечного сечения еще одного варианта осуществления основания обода колеса, выполненного согласно настоящему изобретению, для колеса из пяти частей,

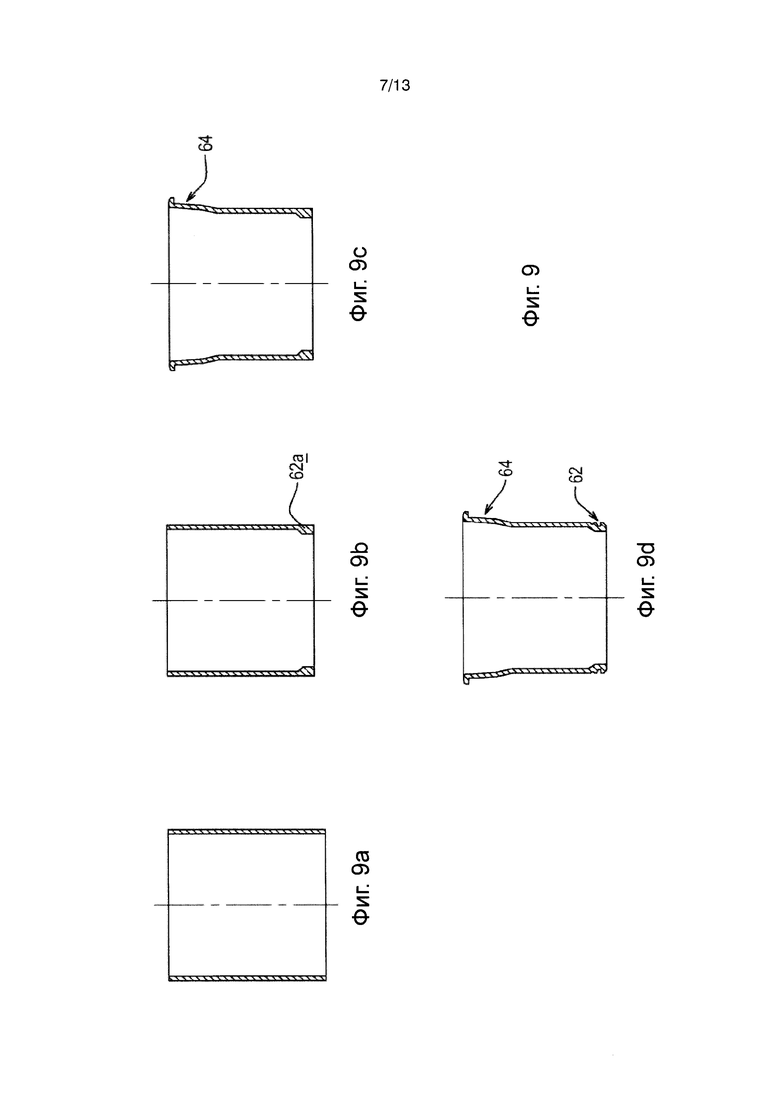

фиг. 9 - иллюстрация последовательных этапов производства основания обода колеса на фиг. 7,

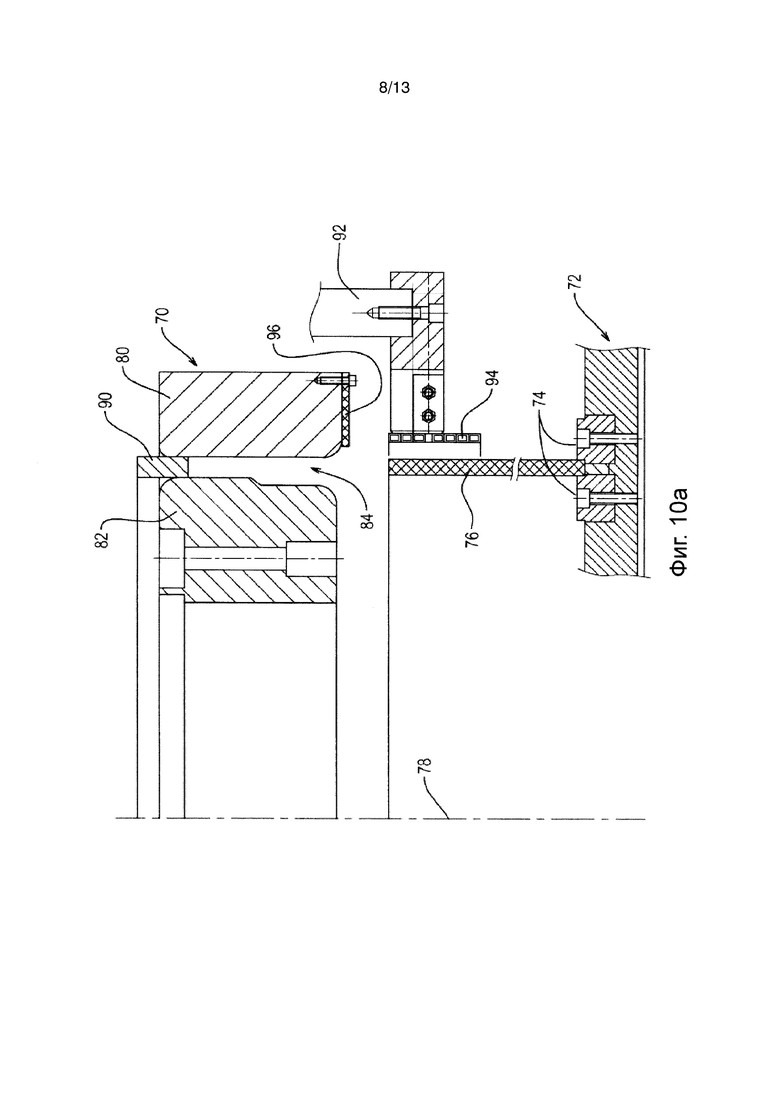

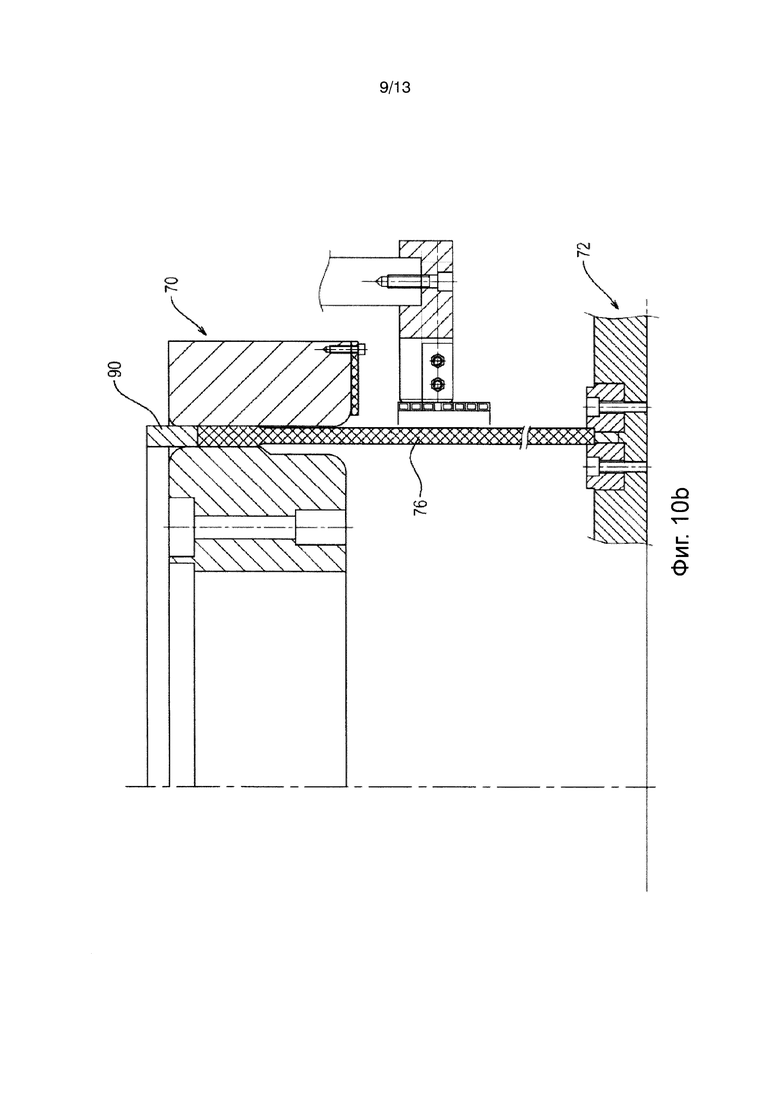

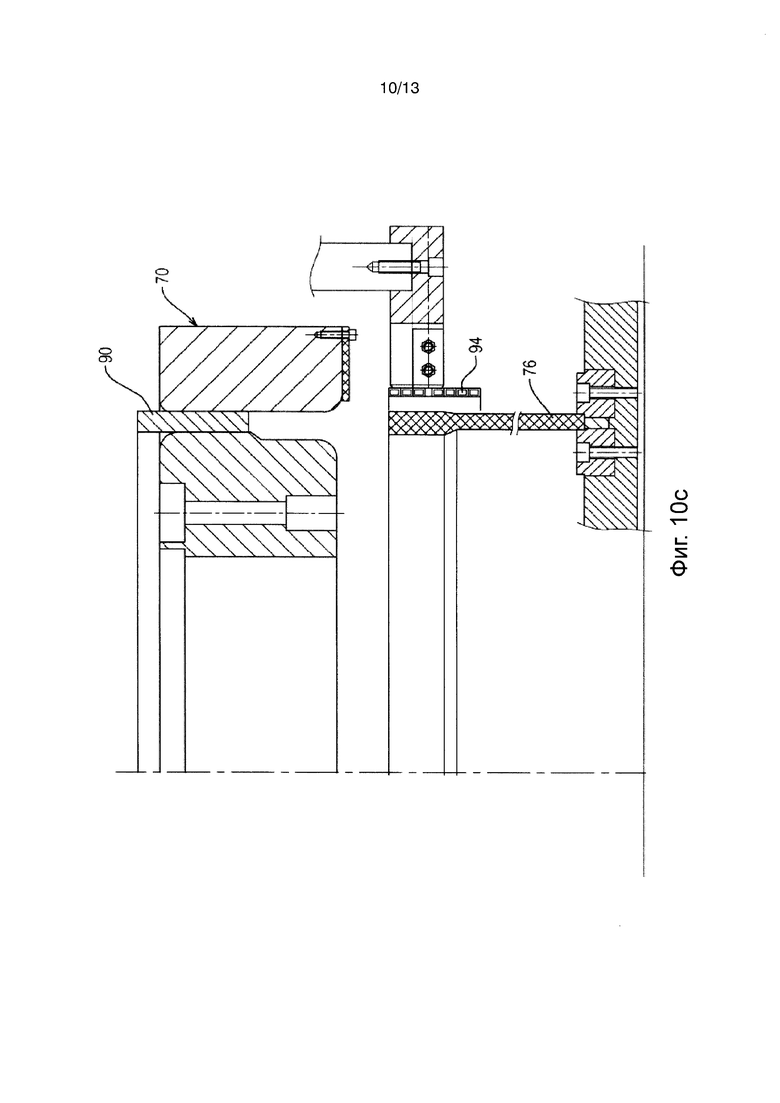

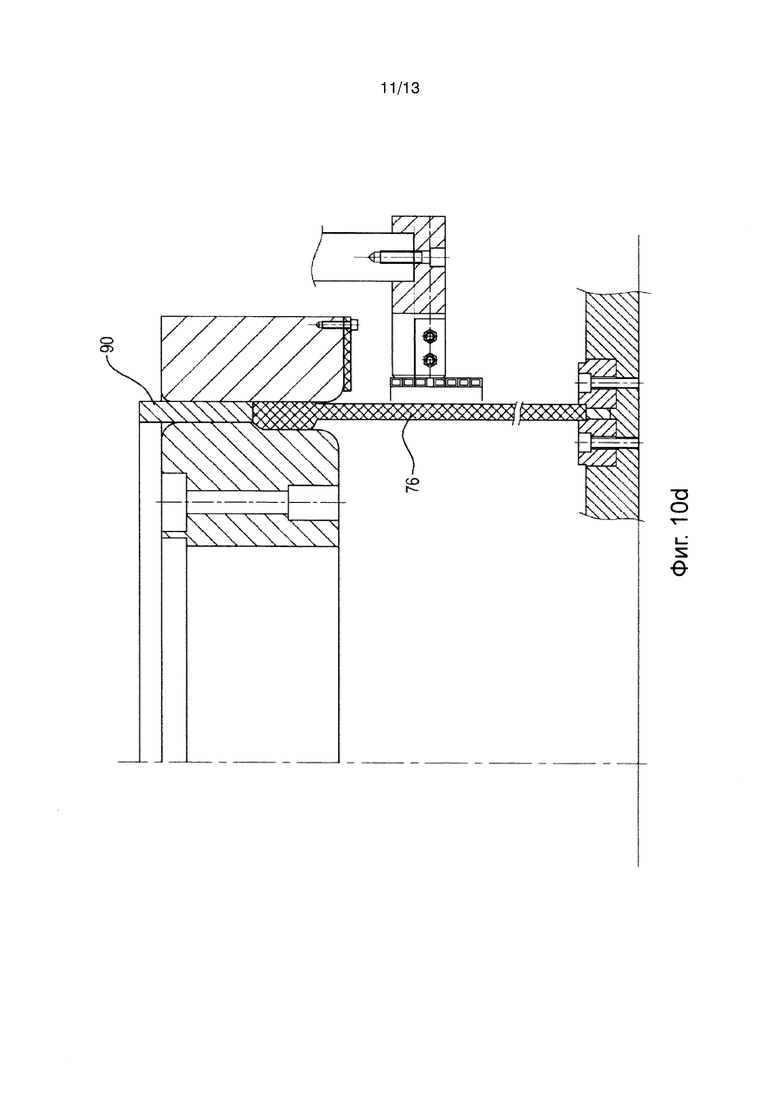

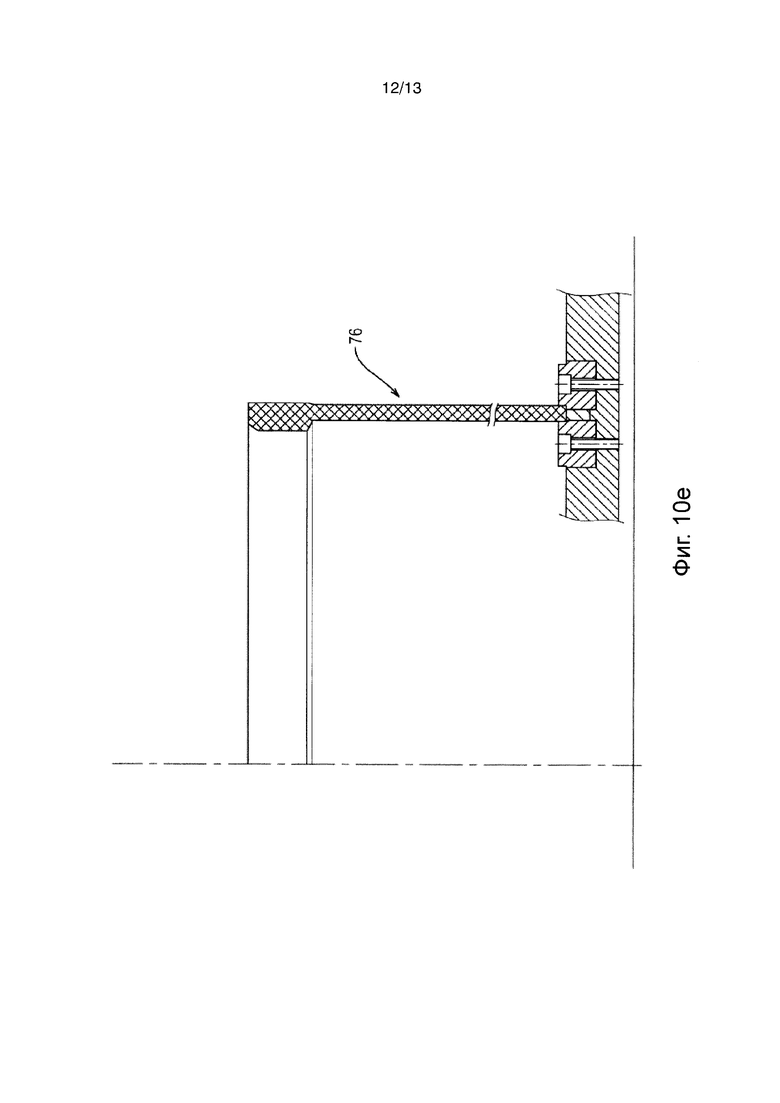

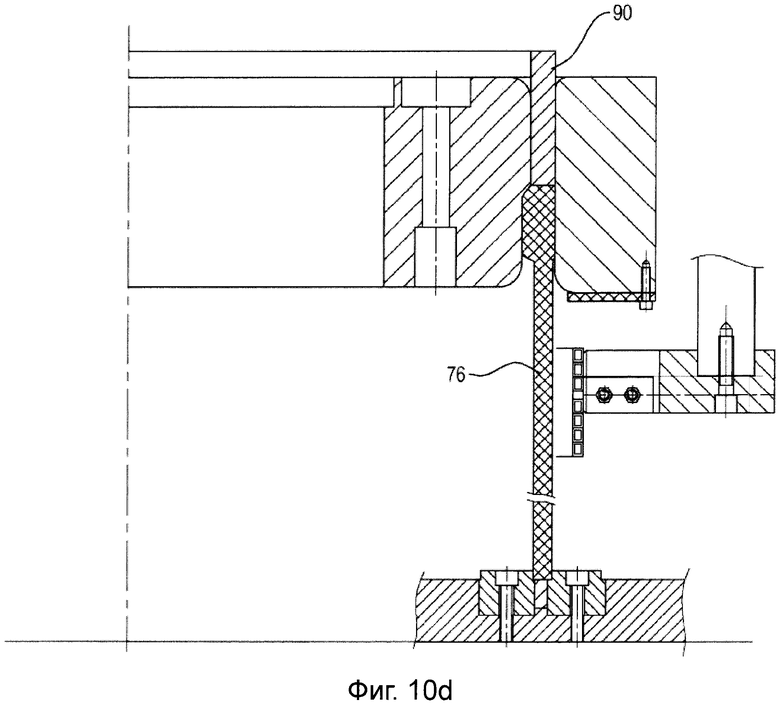

фиг. 10 иллюстрирует пресс-форму согласно изобретению для изготовления кольцевой части с канавками для основания обода колеса на фиг. 3, 4, 5 или 7, отображающая последовательные стадии ее работы, и

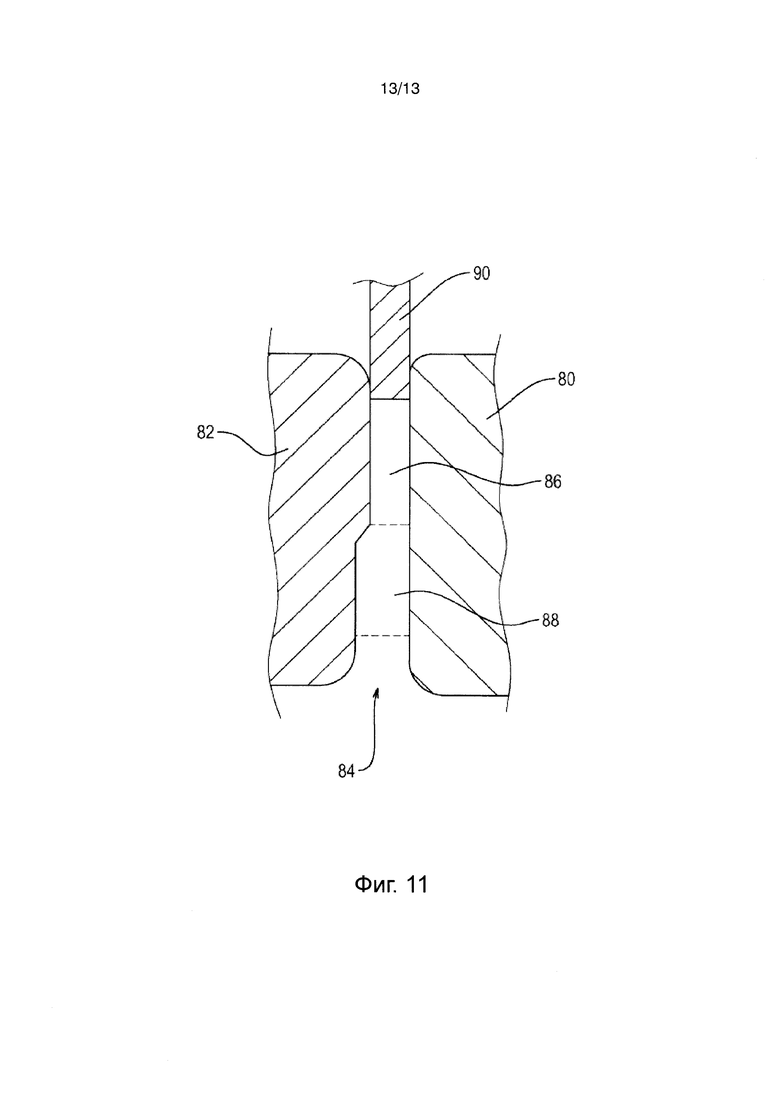

фиг. 11 - часть пресс-формы на фиг. 10 в увеличенном масштабе.

Сначала обратимся фиг. 1 чертежей, на которой изображено основание обода колеса известного уровня техники для колеса из трех частей. Оно содержит три компонента, сваренных вместе, а именно средней кольцевой части 10, кольцевой 12 части с канавками и задней кольцевой части 14. Средняя кольцевая часть 10, представляет собой цилиндрическую трубу, сделанную из стальной пластины, которая обрезана до нужной длины и ширины, раскатана в форме кольца и приваривается на стыке краев пластины для образования замкнутого кольца. Кольцевая часть 12 с канавками изготовлена из стальной полосы с профилем, обозначенным поз. 12а, которая обрезана по длине, раскатана в форме кольца и приваривается для образования кольца. Задняя кольцевая часть 14 сделана из более толстой стальной пластины, чем средняя кольцевая часть, как обозначено поз. 14а, которая обрезана по длине и ширине, раскатана в форме кольца и приваривается для образования кольца, а затем подвергается операции прессования, чтобы довести ее до формы, показанной поз. 14, в том числе участок 14b посадочной полки обода для борта шины и сопряженную с ним бортовую закраину 14с для контактного сцепления с боковиной установленной шины, прилегающей к борту шины.

Все вышеописанные компоненты проходят механическую обработку, чтобы сопрягаться друг с другом при совместном размещении по оси, а затем привариваются друг к другу вдоль двух проходящих по окружности линий 16, 18 сварки между кольцевой частью 12 с канавками и средней кольцевой частью 10, а также между средней кольцевой частью 10 и задней кольцевой частью 14 соответственно.

Фиг. 2 показывает основание обода известного уровня техники для колеса, состоящего из пяти частей. Как и в варианте осуществления на фиг. 1, оно содержит среднюю кольцевую часть 20, кольцевую часть 22 с канавками и заднюю кольцевую часть 24. Средняя кольцевая часть 20 и кольцевая часть 22 с канавками изготовлены таким же образом, что и соответствующие компоненты в варианте осуществления на фиг. 1. Задняя кольцевая часть 24 отличается тем, что она выполнена из Г-образной стальной полосы 24а, которая обрезана по длине, раскатана в форме кольца и приваривается для образования кольца. Вместо бортовой закраины 14с колеса из трех частей, она имеет опорный участок 24с, обеспечивающий опорную поверхность 24d, которая сцепляется с помощью отдельного фланцевого компонента, который не показан. Три кольцевых компонентов 20, 22, 24 механически обрабатываются, чтобы сопрягаться друг с другом, и привариваются друг к другу таким же образом, как и кольцевые компоненты в варианте осуществления на фиг. 1.

Теперь обратимся к фиг. 3 чертежей, на которой изображено основание обода для колеса, состоящего из трех частей, включающий в себя один компонент, а именно кольцевую часть с канавками, изготовленную согласно изобретению. Данное основание обода состоит из первого компонента 30 и второго компонента 32. Оба компонента сделаны из стальной пластины, которая обрезана по ширине и длине, подвергнута холодной раскатке для образования пустотелого цилиндра, приваривается для образования кольца, а затем обрабатывается до требуемой формы сечения. Компонент 30 является кольцевой частью с канавками, которая подвергается штамповке осадкой с помощью способа по настоящему изобретению, чтобы выполнить ее с участком кольцевой части с канавками, которая в целом обозначена поз. 34, проходящая от края участка средней кольцевой части 36. Компонент 32 обжимается до необходимой формы сечения, и включает в себя участок 38 посадочной полки обода с бортовой закраиной 40 на краю. Оба компонента проходят механическую обработку по мере необходимости, а затем привариваются друг к другу, при этом механическая обработка включает в себя, в случае участка 34 кольцевой части с канавками, выполнение канавки в радиальном направлении наружу для совместной работы со стопорным кольцом и уплотнительным кольцом.

Основание обода, показанное на фиг. 4, для колеса из пяти частей, содержит два компонента 42, 44, оба изготовлены способом по настоящему изобретению. Компонент 42 идентичен компоненту 30 в варианте осуществления фиг. 3, в то время как компонент 44, который также сделан из стальной пластины, которая обрезается до требуемой ширины и длины, подвергается холодной раскатке в кольцевой формы, приваривается с образованием кольца, подвергается штамповке осадкой способом по изобретения, чтобы сделать его с опорной частью 46, имеющей опорную поверхность 46а, обращенной в осевом направлении к другому краю основания обода. Оба компонента проходят механическую обработку при необходимости, а затем привариваются по проходящей по окружности линии сварки 48.

Теперь обратимся к фиг. 5 и 6 чертежей, на которых изображено основание обода для колеса из трех частей, изготовленное как цельная конструкция, включающая в себя часть, образованную с помощью способа согласно изобретению. Основание обода содержит, составляющие одно целое, среднюю кольцевую часть (50), кольцевую часть (52) с канавками и заднюю кольцевую часть (54), последняя из которых включает в себя участок 54а посадочной полки дна обода и бортовую закраину 54b. Он изготовлен путем, во-первых, обрезания стальной пластины по ширине и длине, холодной раскатки в кольцевой форме, и сварки ее граничащих краев для образования пустотелой цилиндрической заготовки (фиг. 6А). Затем один край заготовки подвергается горячей штамповке осадкой по способу согласно изобретению, чтобы краевой участок стал областью с увеличенной толщиной (52а, фиг. 6В). Далее, участок 54 задней кольцевой части подвергается холодной штамповке до формы, показанной на фиг. 5, имеющей участки посадочной полки обода и бортовой закраины, как показано на фиг. 6С. Наконец, как показано на фиг. 6D, участок с увеличенной толщиной 52а подвергается механической обработке, чтобы получить окончательную форму участка кольцевой части с канавками 52, как показано на фиг. 5.

Теперь обратимся к фиг. 7 чертежей, на которой показана модификация способа фиг. 5 и 6. Основание обода также состоит из составляющих одно целое средней кольцевой части (50), кольцевой части (52) с канавками и задней кольцевой части (54), как показано на фиг. 5. Тем не менее, в этом случае, задняя кольцевая часть 54 основания обода имеет локально увеличенную толщину стенки, обозначенную поз. 54с, в изогнутом по радиусу участке между участком 54а посадочной полки обода и бортовой закраины 54b. Чтобы достичь этого, на промежуточной стадии изготовления, после того, как краевая область 52а увеличенной толщины была подвергнута горячей штамповке обсадкой, область заготовки, которая должна образовато изогнутый по радиусу участок 54с также подвергается горячей штамповке обсадкой (в другой пресс-форме, которая используется для горячей штамповки обсадкой участка кольцевой части с канавками), чтобы обеспечить область с увеличенной толщиной, обозначенной поз. 54D. После того как участок задней кольцевой части образован холодной штамповкой, область 54d с увеличенной толщиной части заготовки, которая подверглась холодной штамповке, дает увеличение толщины стенки в изогнутом по радиусу участке 54с. Это дает возможность материалу листа, из которого сделана заготовка, быть немного тоньше необходимого, так как полученный изогнутый по радиусу участок 54с характеризируется повышенной прочностью из-за относительно увеличенной толщины стенки.

Теперь обратимся к фиг. 8 и 9 чертежей, которые иллюстрируют основание обода для колеса из пяти частей, изготовленное в виде цельной конструкции и в которой его кольцевая часть с канавками и задняя кольцевая часть изготовляются с использованием способа по настоящему изобретению. На фиг. 8 основание обода имеет деталь среднюю кольцевую часть 60, кольцевая часть 62 с канавками и задняя кольцевая часть 64, последняя из которых состоит из участка посадочной полки 64а обода и опорного участка 64b с опорной поверхностью 64с.

Как показано на фиг. 9 чертежей, процесс изготовления основания обода, показанный на фиг. 8, включает в себя, во-первых, изготовление пустотелой цилиндрической заготовки из стального листа, как показано на фиг. 9А. Один краевой участок заготовки подвергается горячей штамповке обсадкой с помощью способа по изобретению, чтобы сделать участок 62а с увеличенной толщиной (фиг. 9В). Другой край заготовки подвергается штамповке обсадкой с помощью способа по изобретению, чтобы получить основную форму участка 64 задней кольцевой части (фиг. 9С). Наконец, участок 62 кольцевой части с канавками подвергается механической обработке до требуемой окончательной формы (фиг. 9D).

Теперь обратимся к фиг. 10 и 11 чертежей, которые иллюстрируют процесс горячей штамповки обсадкой согласно изобретению. Фиг. 10А-10Е показывают в поперечном сечении часть набора пресс-формы, установленной для операции обработки заготовки высадкой в горячем состоянии для формирования части до требуемой формы, а именно участок с увеличенной толщиной стенки для образования участка кольцевой части с канавками основания обода, обозначенного поз. 52а на фиг. 6В или 62а на фиг. 8В.

Требуется пресс, размер, мощность, рабочая скорость и система управления которого позволят ему выполнять операции, описанные ниже. Пресс-форма, используемая в таком прессе, содержит верхнюю часть, в целом обозначенную поз. 70, и нижнюю часть, в целом обозначенную поз. 72. Нижняя часть 72 представляет собой неподвижную опорную часть пресс-формы и включает в себя элементы 74 для удерживания заготовки, которая в целом обозначена поз. 76, центральную ось заготовки, обозначенную поз. 78. Верхняя часть 70 пресс-формы содержит внешней формирующую часть 80 и внутреннюю формирующую часть 82, которые определяют, между их обращенными друг к другу поверхностями, полость формования, в целом обозначенную поз. 84 и показанную более детально на фиг. 11. Поверхность внутренней формующей части 82, обращенная наружу, является ступенчатой, так что полость 84 содержит верхний участок 86, радиальный размер которого больше, чем исходная толщина стенки заготовки, и нижний участок 88 с дополнительно увеличенной радиальным размером. Эжектор 90, подвижный относительно частей 80, 82 пресс-формы определяет верхний предельный размер полости 84.

Имеется катушка 94 индукционного нагрева, удерживаемая относительно верхней части 70 пресс-формы с помощью опоры, показанной схематично поз. 92. Катушка 94 расположена так, чтобы охватывать заготовку 76 на таком расстоянии, чтобы, когда на катушку подается надлежащее напряжение с помощью известного способа от источника питания, расположенная рядом часть заготовки нагревается до соответствующей температуры формования. Чтобы избежать необходимости обеспечения пресс-формы в прессе, имеющих очень большую рабочую высоту, индукционная катушка 94 необходимо располагать относительно близко к внешней формирующей части 80 пресс-формы, и для того, чтобы предотвратить нагревание части 80 от катушки индукционного нагрева 94, между низом части 80 и катушкой 94 предусмотрен медный экранирующий элемент 96, при этом медный экранирующий элемент 96 крепится к части 80. Экранирующий элемент также, в основном, обеспечивает максимальную передачу энергии на заготовку.

Последовательные этапы осуществления способа по изобретению следующие. Как показано на фиг. 10А, верхняя часть 70 пресс-формы с заготовкой 76, закрепленной на нижней части пресс-формы 72 и проходящей вверх от нее, опускается до тех пор, пока катушка 94 индукционного нагрева не выровняется с верхней частью заготовки, и после этого на катушку подается электрическое напряжение для нагревания заготовки. В конкретном примере изготовления кольцевой части с канавками для основания обода колеса область заготовки, которая должна подвергаться штамповке осадкой для увеличения ее толщины в заданном профиле и с заданной длиной заготовки, температура соответствующей части заготовки необходимо увеличивать до тех пор, пока не будет обеспечена наружная температура 1250°C и внутренняя температура 1100°C. Такие температуры требуются, чтобы гарантировать правильное формирование участка кольцевой части с канавками, не вызывая какой-либо деформации остальной части заготовки, которая должна образовать сопряженную часть основания обода.

Чтобы избежать возникновения возможного локального плавления материала заготовки, в частности, на свободном краю заготовки, катушку индукционного нагрева можно перемещать вверх-вниз относительно заготовки, пока на нее подается напряжение, чтобы обеспечить равномерный нагрев, пока не установится требуемая температура заготовки. Это также обеспечивает геометрически постепенный переход между кольцевой частью с канавками и средней кольцевой частью, и может увеличить ширину участка с увеличенной толщиной, если требуется более широкая кольцевая часть с канавками. Также присутствует эффект прерывания какой-либо электромагнитной петли, которая может вызвать местный или точечный перегрев заготовки.

После нагрева заготовки до нужной температуры, катушка индукционного нагрева обесточивается, а верхняя часть 70 пресс-формы быстро прижимается к нагретой части заготовки. В этом процессе эжектор 90 находится в положении, показанном на фиг. 10А и 10В, перекрывая верхний края участка 86 верхней полости с меньшим радиальным размером. Внешняя поверхность стенки заготовки первоначально можно отделить от внутренней стенки наружной формирующей части 80 пресс-формы, а краевая часть заготовки высаживается до тех пор, пока ее толщина не увеличивается так, что ее самая близкая в радиальном направлении поверхность вступает в контакт с внутренней частью 82 пресс-формы в верхнем участке 86 полости 84. Это состояние показано на фиг. 10В; на этой стадии катушка 94 индукционного нагрева располагается рядом с нижней частью заготовки.

Верхняя часть 70 пресс-формы затем поднимается в положение, показанное на фиг. 10С, в то время как эжектор опускается относительно верхней части пресс-формы, пока она не выровняется с экранирующим элементом 96, чтобы извлечь краевой участок заготовки из верхнего участка 86 полости, пока катушка индукционного нагрева снова не выровняется с частью заготовки, которая прошла первый этап высаживания для увеличения толщины. Затем эжектор 90 поднимается относительно верхних частей 80, 82 пресс-формы в положение, показанное на фиг. 10С и 10D, чтобы закрыть полость 84 в нижнем крае меньшего радиального размера верхнего участка 86 полости. На катушку индукционного нагрева снова подается напряжение, пока верхняя часть заготовки не возвратится к температуре ее формования (возможно, снова с помощью относительных движений вверх-вниз между катушками и заготовкой), а затем верхние части 80, 82 пресс-формы снова быстро прижимаются к разогретой части заготовки, придавая форму краевому участку заготовки, как показано на фиг. 10D, чтобы подходить по форме нижнему участку 88 полости 84. Это дает заготовке существенно увеличенную по толщине стенку, чтобы можно было образовать участок кольцевой части с канавками основания обода с обращенными наружу канавками, которые затем обрабатываются в процессе формования. Верхняя часть пресс-формы затем поднимается из положения, показанного на фиг. 10D, с эжектором 90, выталкивая заготовку из нижнего участка 88 полости. Заготовка получается такой же, как показано на фиг. 10E.

В описанных выше операциях штамповки требуется оптимизация геометрии соответствующих участков полости в верхней части 70 пресс-формы в соответствии с формой частей, которые требуется, чтобы подвергать штамповке осадкой. В частности, важно, чтобы полость обеспечивала достаточный объем, чтобы дать возможность соответствующей части заготовки, подвергаемой штамповке, увеличиваться по толщине без какой-либо деформации остальной части заготовки.

Если заготовка должна использоваться в основании обода колеса из трех частей, как показано на фиг. 3, или колеса из пяти частей, как показано на фиг. 4, следовательно, она механически обрабатывается согласно требованиям и приваривается по окружности к компоненту задней кольцевой части, как показано на фиг. 3 или фиг. 4. Компонент задней кольцевой части, как показано на фиг. 4, может быть изготовлен с помощью процесса горячей штамповки осадкой, как описано выше со ссылкой на фиг. 10 и 11, используя аналогичный набор пресс-форм, но с той разницей, что полость пресс-формы формируется для образования опорного участка 46 на краю заготовки. Оба компонента основания обода механически обрабатываются соответствующим образом до сварки.

Компонент основания обода, сделанный, как описано по фиг. 10 и 11, можно в дальнейшем использовать для образования цельного основания обода, как показано на фиг. 5 или фиг. 7. Если он будет использоваться для изготовления основания обода, как показано на фиг. 5, заготовка, подвергнутая штамповке осадкой, как описано выше, затем может иметь свой край, противоположный участку, который образует кольцевую часть с канавками основания обода, подвергнутый холодной штамповке, чтобы получить бортовую закраину, как показано на фиг. 6с. Механическую обработку области кольцевой части с канавками, чтобы обеспечить обращенные наружу канавки, можно выполнить после такого формирования.

В случае изготовления цельного основания обода, как показано на фиг. 8, заготовку, изготовленную, как показано на фиг. 10, можно извлечь из пресса, имеющего пресс-форму, показанную на фиг. 10 и 11, и размещенную в том же, или другом прессе с пресс-формой, которые работают по тому же принципу, что и показано на фиг. 11, но с частями пресс-формы, которым придана форма для образования опорной поверхности и смежной части посадочной полки обода, как показано поз. 64 на фиг. 9с и 9d. В частности, можно применить принцип использования катушки индукционного нагрева с возможностью перемещения вместе с частью пресс-формы для размещения ее таким образом, чтобы нагреть требуемый участок заготовки, часть которой далее подвергается штамповке осадкой. Штамповку осадкой задней кольцевой части 64 основания обода можно выполнить в два или более этапов с промежуточным повторным нагревом с помощью катушки индукционного нагрева как это требуется.

Необходимо иметь в виду, что формы основания обода, описанные выше, пресс-формы и другие элементы, используемые в способе его изготовления, иллюстрируются только в качестве примера, и что подробные изменения формы можно выполнять в пределах объема настоящего изобретения.

При использовании в настоящем описании и формуле изобретения термины «содержит» и «содержащий» и их вариации означают включение в себя указанных признаков, этапов или нечто целые. Эти термины не должны интерпретироваться как, наличия других признаков, этапов или компонентов.

Признаки, раскрытые в вышеприведенном описании, или нижеследующая формула изобретения или сопроводительные чертежи, выраженные в их конкретных формах или в терминах средств для выполнения раскрытой функции или способа или процесса для достижения описанного результата, в случае необходимости, могут, отдельно или в любой комбинации таких элементов, использоваться для реализации настоящего изобретения в его различных формах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей ободьев колес | 2022 |

|

RU2799599C1 |

| АВТОМОБИЛЬНОЕ КОЛЕСО | 2005 |

|

RU2291754C1 |

| Обод колеса для пневматической шины | 1983 |

|

SU1150101A1 |

| ОБОД КОЛЕСА ДЛЯ БЕСКАМЕРНОЙ ШИНЫ СО СЪЕМНОЙ ЗАКРАИНОЙ И КОЛЕСО С БЕСКАМЕРНОЙ ШИНОЙ | 2018 |

|

RU2723447C1 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| Машина для изготовления дисковых колес | 1926 |

|

SU10983A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ изготовления ободьев колес | 1988 |

|

SU1532164A1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ОБОДА КОЛЕСА, ДИСКА И СТАЛЬНОГО КОЛЕСА И СТАЛЬНОЕ КОЛЕСО, КОТОРОЕ ВЫПОЛНЕНО С ПОМОЩЬЮ ЭТИХ СПОСОБОВ | 2018 |

|

RU2735604C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении колес для транспортных средств. Для изготовления компонента основания обода составного колеса используют трубчатую заготовку, которую подвергают горячей штамповке осадкой в пресс-форме. При этом на части заготовки формируют требуемую форму. Часть заготовки, подвергаемую осадке, нагревают до температуры штамповки на месте обработки в пресс-форме. Предпочтительно используют индукционный нагрев. При изготовлении основания обода изготовленный указанным выше способом компонент приваривают к по меньшей мере еще одному компоненту. Используемая пресс-форма содержит две части, которые имеют возможность перемещения относительно друг друга, и нагревательный элемент. В результате обеспечивается повышение износостойкости и надежности основания обода составного колеса. 8 н. и 25 з.п. ф-лы, 11 ил.

1. Способ изготовления компонента основания обода составного колеса для транспортного средства, включающий подачу заготовок трубчатой формы и горячую штамповку осадкой заготовки в пресс-форме для образования на части заготовки требуемой формы, в котором часть заготовки нагревают до температуры штамповки на месте обработки в пресс-форме.

2. Способ по п. 1, в котором осуществляют индукционный нагрев заготовки.

3. Способ по п. 2, включающий удерживание заготовки первой частью пресс-формы и поддерживание элемента индукционного нагрева для перемещения со второй частью пресс-формы относительно первой части пресс-формы.

4. Способ по п. 3, включающий перемещение второй части пресс-формы относительно первой части пресс-формы, чтобы разместить элемент индукционного нагрева в положение рядом с частью заготовки, которая подлежит обработке, подачу питания на элемент индукционного нагрева для нагрева части заготовки и дальнейшее перемещение второй части пресс-формы относительно первой части для выполнения штамповки осадкой части заготовки.

5. Способ по п. 1, включающий выполнение последовательных этапов штамповки осадкой заготовки.

6. Способ по п. 5, включающий нагревание части заготовки между этапами штамповки.

7. Способ по п. 5, дополнительно содержащий последовательные этапы штамповки с использованием последующих формирующих участков в пресс-форме.

8. Способ по п. 3, включающий перемещение элемента индукционного нагрева относительно заготовки в процессе нагревания.

9. Способ по п. 1, в котором посредством штамповки осадкой увеличивают толщину стенки части заготовки.

10. Способ по п. 9, в котором участок с увеличенной толщиной стенки является краевым участком для получения кольцевой части с канавками основания обода.

11. Способ по п. 9, в котором участок с увеличенной толщиной стенки обеспечивает укрепление части заготовки для получения бортовой закраины.

12. Способ по п. 1, в котором посредством штамповки осадкой формируют опорную часть для задней кольцевой части основания обода.

13. Способ по п. 12, включающий формование участка посадочной полки обода, сопряженного с бортовой закраиной.

14. Способ изготовления основания обода составного колеса для транспортного средства, включающий изготовление компонента с использованием способа по п. 1 и приваривание этого компонента к по меньшей мере еще одному компоненту.

15. Способ по п. 14, в котором первый компонент приваривают к еще одному компоненту, который изготовлен с использованием способа по любому одному из пп. 1-13.

16. Способ по п. 14, в котором компоненты содержат кольцевую часть с канавками и заднюю кольцевую часть основания обода.

17. Способ изготовления цельного основания обода для составного колеса транспортного средства, включающий изготовление компонента с использованием способа по п. 10 и формование противоположного краевого участка заготовки для получения задней кольцевой части основания обода.

18. Способ по п. 17, в котором противоположный краевой участок заготовки подвергают холодной штамповке.

19. Способ по п. 18, включающий горячую штамповку осадкой заготовки для получения увеличенной толщины стенки в части заготовки, которую подвергают холодной штамповке.

20. Способ по п. 17, в котором противоположный краевой участок заготовки формуют способом по п. 12.

21. Способ по п. 20, в котором соответствующие краевые участки заготовки подвергают горячей штамповке осадкой в отдельных наборах пресс-форм.

22. Компонент основания обода составного колеса для транспортного средства, изготовленный способом по п. 1.

23. Основание обода составного колеса для транспортного средства, изготовленное способом по п. 1.

24. Составное колесо для транспортного средства, выполненное с основанием обода по п. 23.

25. Пресс-форма, используемая для изготовления компонента основания обода составного колеса для транспортного средства способом по п.1, содержащая первую и вторую части, имеющие возможность перемещения относительно друг друга для штамповки осадкой заготовки, удерживаемой в пресс-форме, в которой нагревательный элемент удерживается относительно пресс-формы с возможностью осуществления локального нагрева части заготовки, которая подвергается горячей штамповке осадкой.

26. Пресс-форма по п. 25, в которой первая и вторая части пресс-формы содержат неподвижную часть для удерживания заготовки и вторую часть, имеющую возможность перемещения относительно неподвижной части для штамповки осадкой, а нагревательный элемент поддерживается с обеспечением перемещения вместе со второй частью пресс-формы.

27. Пресс-форма по п. 26, в которой нагревательный элемент поддерживается второй частью пресс-формы.

28. Пресс-форма по п.25, в которой нагревательный элемент является элементом индукционного нагрева.

29. Пресс-форма по п.28, в которой между элементом индукционного нагрева и второй частью пресс-формы расположен экранирующий элемент.

30. Пресс-форма по п. 25, которая выполнена с полостью штамповки, имеющей участки для штамповки осадкой заготовок на различных стадиях штамповки.

31. Пресс-форма по любому из пп. 25-30, адаптированная для использования при изготовлении компонента основания обода составного колеса для транспортного средства способом по п.1.

32. Способ изготовления изделия путем горячей штамповки осадкой заготовки, в котором осадку заготовки осуществляют в пресс-форме по п.25, при этом деталь заготовки для образования требуемой формы нагревают до температуры формования на месте обработки в пресс-форме.

33. Способ по п. 32, в котором нагрев является индукционным нагревом.

| CN 101982291 A, 02.03.2011 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ОБОДОВ КОЛЕС | 2003 |

|

RU2261155C2 |

| Горизонтальный гидравлический пресс для формования ободьев колес | 1984 |

|

SU1181758A1 |

| Штамп для образования утолщений | 1986 |

|

SU1391771A1 |

Авторы

Даты

2017-03-15—Публикация

2013-07-02—Подача