Изобретение относится к области обработки металлов давлением и может быть использовано при производстве ободьев и деталей ободьев колес грузовых автомобилей.

Из уровня техники известен способ получения разборных колес из горячекатаного профиля (Автотракторные колеса: справочник / [И. В. Балабин, В. К. Вазингер, А. К. Васильев и др.] ; под общ. ред. И. В. Балабина. - Москва: Машиностроение, 1985. - 272 с. : ил.; 21 см.), включающий изготовление профиля методом профилирования с нагревом, резку на заготовки, завивку и сварку цилиндрической детали – основание обода с последующей калибровкой методом холодной штамповки. Известный способ не обеспечивает получение обода, соответствующего современным требованиям по биению, плоскостности, кроме того процесс получения исходной заготовки методом профилирования на прокатных станах – повышает стоимость изготовления.

Известен способ изготовления изделий типа колес, включающий нагрев торцов сварной цилиндрической обечайки на участке длиной 4,5-5,5 толщины в высокочастотном индукторе и формирование элементов переменной жесткости в виде кольцевых ребер на торцах обечайки ковкой (патент RU 2503518 C1, опубл. 10.01.2014). Указанное решение выбрано заявителем в качестве ближайшего аналога.

Известный способ не позволяет получить буртик под замочное кольцо требуемой формы, что не позволяет гарантировать отсутствие саморазбортирования колеса, когда замочное кольцо само снимается с накачанного основания обода колеса и вместе с бортовым кольцом с большой скоростью перемещается в сторону, подвергая риску травмирования людей, поэтому также не отвечает требованиям безопасности использования таких колес.

Кроме того, известный способ не обеспечивает получение основания обода колеса с требуемой толщиной металла в сечении и формы профиля, что ограничивает его применение для изготовления широкого спектра оснований ободьев автомобильных колес.

Технической проблемой, решаемой заявляемым решением, является создание способа изготовления деталей ободьев колес, обеспечивающего повышение качества готовых изделий, повышения надежности крепления колеса на ободе, обеспечение безопасности использования колес.

Техническим результатом является обеспечение требуемой формы деталей, их толщины, существенное снижение значений биения, что повышает надежность крепления деталей обода, способствует повышению безопасности использования колес, изготовленных заявляемым способом.

Заявленный технический результат достигаются тем, что в известном способе изготовления деталей ободьев колес, включающем изготовление сварной обечайки из листа конструкционной углеродистой стали, местный нагрев обечайки со стороны торца и формирование профиля детали, согласно изобретению, местный нагрев сварной обечайки проводят на глубину, равную 7-15 толщинам листа конструкционной углеродистой стали, а профиль детали формируют путем горячей штамповки сварной обечайки в штампе с помощью пресса и получения окончательного профиля детали операциями холодной обработки металла давлением, в качестве которых используют штамповку и ротационное профилирование, при этом в процессе горячей штамповки осуществляют осадку нагретой части стенки сварной обечайки с набором толщины металла для формирования буртика под замочное кольцо и в зоне установки замочного кольца.

Также в процессе горячей штамповки осуществляют осадку нагретой части стенки сварной обечайки с набором толщины металла для формирования буртика под бортовое кольцо и в зоне установки бортового кольца.

Местный нагрев обечайки со стороны торца производят в индукционной установке средней частоты до температуры не менее 800ºС.

В процессе горячей штамповки в конце хода штампа осуществляют закатку торца сварной обечайки.

После горячей штамповки получают предварительную форму профиля в зоне установки замочного кольца путем обжима в штампе.

На операции ротационного профилирования получают окончательные размеры буртика под замочное кольцо.

На операции ротационного профилирования получают окончательные размеры буртика под бортовое кольцо.

Нагрев торца обечайки позволяет подготовить заготовку к операции набора толщины, что позволяет получить обод с малым весом за счет набора толщины металла возле буртиков.

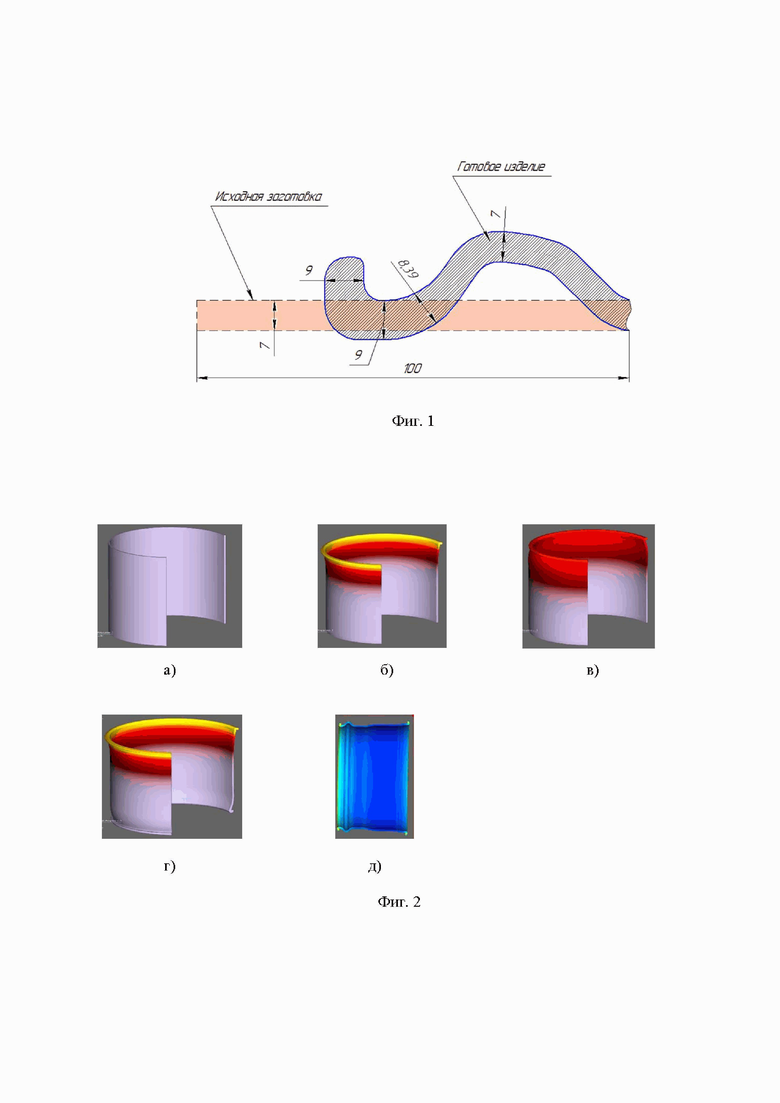

Глубина нагрева торца обечайки обусловлена конструктивными требованиями к профилю конечного изделия, так для получения замочной части обода изображенного на фиг.1 требуемая глубина нагрева составляет 7-15 толщин исходной заготовки, меньшая величина нагрева не позволит набрать толщину металла в зоне установки замочного кольца (на фиг. 1 - 8,39мм), большая величина нагрева экономически не оправдана, так как приведет к расходу электроэнергии. Нагрев осуществляется до температуры не менее 800°С, поскольку температура должна быть не менее температуры рекристаллизации.

Выполнение нагрева в индукционной установке средней частоты (2000-10000 Гц) обеспечивает возможность применения универсального оборудования, поскольку нагрев на частоте менее 2000Гц требует более дорогостоящего оборудования, а частота более 10000Гц снижает производительность линии.

Последующее формирование профиля детали осуществляется операциями холодной обработки металла давлением - штамповка и ротационное профилирование, что гарантирует соответствие размеров буртика чертежу и позволяет сформировать опорную поверхность для удержания замочного кольца как в радиальном, так и в осевом направлении, что обеспечивает повышение качества колеса за счет точности его размеров и формы, а также повышает безопасность его использования.

Минимальные значения биения, малый вес, заданная форма и толщина детали обеспечивает высокое качество изделия, что способствует также надежности крепления замочного кольца, способствует повышению безопасности использования колес, изготовленных заявляемым способом, поскольку практически исключает аварийные ситуации самопроизвольного снятия замочного кольца.

Кроме того, данный способ является универсальным, позволяет изготавливать детали ободьев колес из сталей конструкционных углеродистых обыкновенного качества, сталей углеродистых качественных, а также легированных конструкционных сталей. Также заявляемый способ позволяет изготовить такие детали обода колеса как: основание обода, бортозамочное кольцо и другие элементы, имеющие бортовую закраину или буртик под замочное или бортовое кольцо.

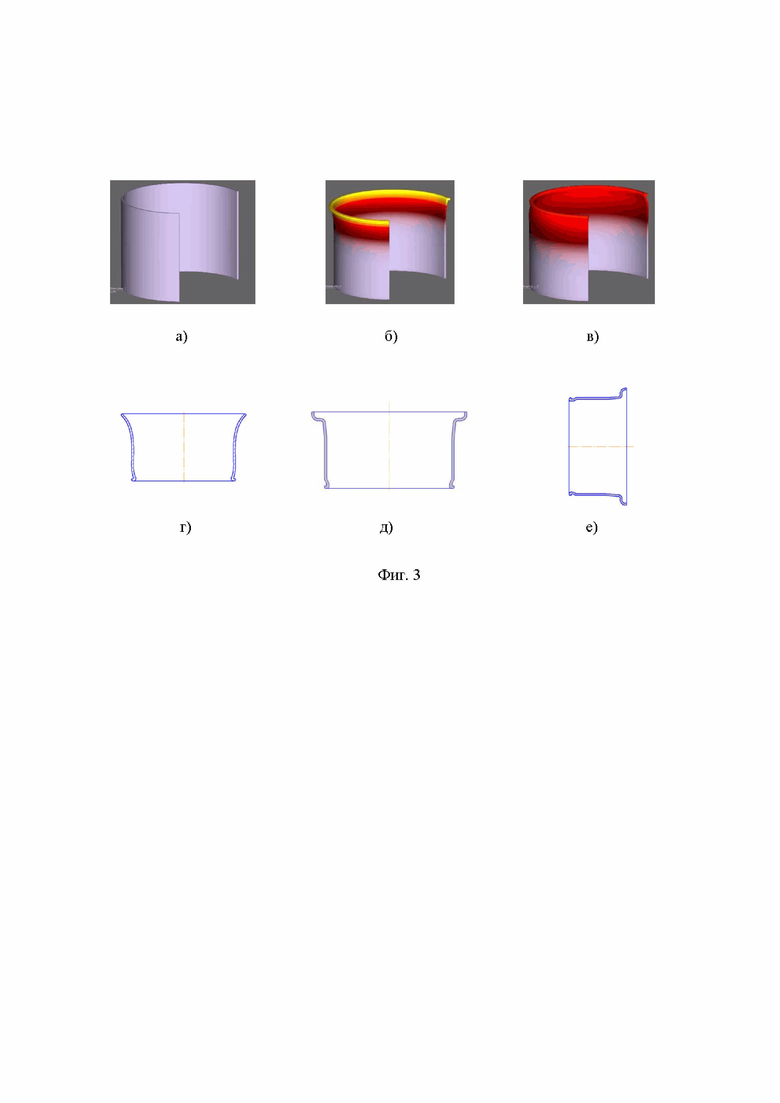

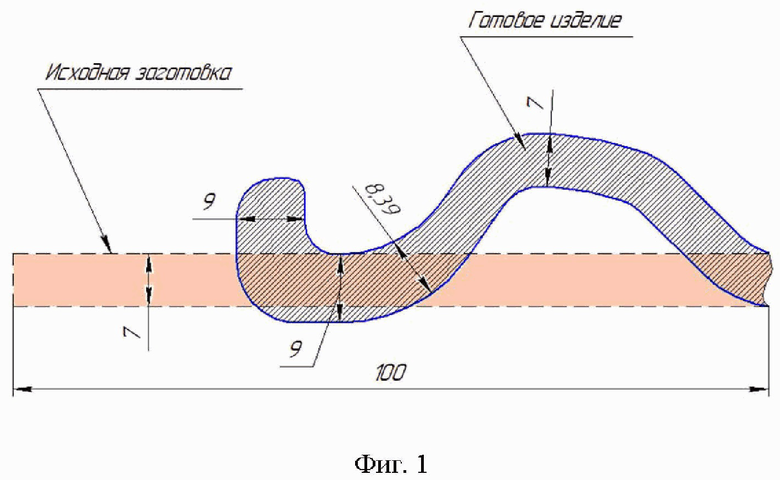

Сущность заявляемого способа поясняется рисунками, где на фиг. 1 показан пример выполнения осадки стенки обечайки с набором толщины, на фиг.2 показан пример конкретного применения способа – этапы изготовления основания разборного обода колеса автомобиля, на фиг.3 - пример конкретного применения способа – изготовление основания разборного обода колеса автомобиля, имеющего следующие конструкционные элементы: буртик под замочное кольцо, бортовая закраина, монтажный ручей и посадочные полки.

Способ изготовления деталей ободьев колес включает изготовление сварной обечайки, где в качестве исходного материала используется лист из конструкционных углеродистых сталей, в том числе: стали конструкционные углеродистые обыкновенного качества, стали углеродистые качественные, легированные конструкционные стали. Полученная обечайка со стороны торца подвергается местному нагреву на глубину, равную 7-15 толщинам листа до температуры выше температуры рекристаллизации - не менее 800°С с целью подготовки заготовки к набору толщины. Нагрев производят в индукционной установке средней частоты (от 2000Гц до 10000Гц).

После нагрева выполняется операция горячей штамповки, в процессе которой осуществляется прижим стенки обечайки к матрице штампа и осадка нагретой части стенки, обеспечивающая набор толщины. В конце хода штампа выполняется операция закатки торца – для дополнительного набора металла под буртик.

Для изделий, основание обода которых имеют бортовую закраину, горячей штамповкой формируется бортовая закраина.

После горячей штамповки для замочной части основания обода выполняется обжим в штампе.

Окончательные размеры буртика под замочное кольцо и буртика под бортовое кольцо получают методом ротационного профилирования, что гарантирует соответствие размеров буртика чертежу и позволяет сформировать опорную поверхность для удержания замочного кольца как в радиальном, так и в осевом направлении.

Окончательные размеры конструкционных элементов основания обода колеса: монтажный ручей, тороидальные посадочные полки и так далее получают методом холодной штамповки и ротационного профилирования после операций горячей штамповки.

Пример 1.

На фиг. 2 показаны этапы изготовления основания разборного обода колеса автомобиля, имеющего следующие конструкционные элементы: буртик под замочное кольцо, буртик под бортовое кольцо, монтажный ручей и тороидальные посадочные полки.

Сварную цилиндрическую обечайку (а, фиг.2) изготавливают из листа конструкционной углеродистой стали. В зависимости от требований чертежа материал изделия может быть: сталь конструкционная углеродистая обыкновенного качества; сталь углеродистая качественная; легированная конструкционная сталь. В данном примере использовалась сталь углеродистая качественная.

Для набора толщины металла в зоне замочной части основания обода от посадочной полки до замочного буртика производят нагрев торца обечайки с помощью индукционной установки средней частоты в зоне посадочной полки и замочного буртика на расстояние 50-100мм (7-15 толщин заготовки) до температуры выше температуры рекристаллизации - не менее 800°С и штампуют в штампе с помощью пресса, при этом происходит прижим стенки обечайки к матрице штампа и осадка стенки для набора толщины, в конце хода штампа торец закатывается (б, фиг.2).

Для придания требуемой предварительной формы профиля в месте установки замочного кольца выполняется обжим замочной части основания обода в штампе – холодная штамповка (в, фиг.2).

Для набора толщины металла в зоне бортовой части основания обода от посадочной полки до буртика под бортовое кольцо осуществляют нагрев торца обечайки, как описано выше, и штампуют в штампе с помощью пресса, при этом происходит прижим стенки обечайки к матрице штампа и осадка стенки для набора толщины, в конце хода штампа торец закатывается (г, фиг.2).

Для окончательного получения формы торцов и профиля основания обода, выполняют ротационное профилирование за несколько переходов (д, фиг.2), в процессе выполнения которых получают окончательную форму буртиков для крепления замочного и бортового колец, формируют монтажный ручей и тороидальные посадочные полки.

Пример 2.

На фиг. 3 показаны этапы изготовления основания разборного обода колеса автомобиля, имеющего следующие конструкционные элементы: буртик под замочное кольцо, бортовая закраина, монтажный ручей и посадочные полки.

Сварную цилиндрическую обечайку (а, фиг.3) изготавливают из листа конструкционной углеродистой стали. В зависимости от требований чертежа материал изделия может быть: сталь конструкционная углеродистая обыкновенного качества; сталь углеродистая качественная; легированная конструкционная сталь. В данном примере использовалась сталь углеродистая качественная.

Для набора толщины металла в зоне замочной части основания обода от посадочной полки до замочного буртика торец обечайки нагревают с помощью индукционной установки средней частоты в зоне посадочной полки и замочного буртика на расстояние 50-100мм (7-15 толщин заготовки) до температуры выше температуры рекристаллизации - не менее 800°С. и штампуют в штампе с помощью пресса, при этом происходит прижим стенки обечайки к матрице штампа и осадка стенки для набора толщины, в конце хода штампа торец закатывается (б, фиг.3).

Для придания требуемой предварительной формы профиля в месте установки замочного кольца выполняется обжим замочной части основания обода в штампе – холодная штамповка (в, фиг.3).

Затем для придания требуемой предварительной формы заготовки выполняется раздача бортовой части основания обода – холодная штамповка (г, фиг.3).

Для получения бортовой закраины основания обода нагревают торец обечайки указанным выше способом и штампуют в штампе с помощью пресса, при этом происходит прижим стенки обечайки к матрице штампа и осадка стенки для набора толщины, в конце хода штампа торец закатывается (д, фиг.3).

Для окончательного получения формы торцов и профиля основания обода, выполняют ротационное профилирование (е, фиг.3), в процессе которого окончательно получают форму буртика для крепления замочного кольца, формируют бортовую закраину и посадочные полки основания обода.

Применение заявляемого способа позволяет повысить качество получаемых изделий, в том числе за счет получения требуемой формы деталей, их толщины, существенного снижения значений биения, дисбаланса, а также за счет повышения стойкости к разрушению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ТЕЛ ВРАЩЕНИЯ С ПЕРЕМЕННОЙ ЖЕСТКОСТЬЮ ПО СЕЧЕНИЮ | 2012 |

|

RU2503518C1 |

| ИЗГОТОВЛЕНИЕ КОЛЕС | 2013 |

|

RU2613248C2 |

| ОБОД КОЛЕСА ДЛЯ БОЛЬШЕГРУЗНОГО АВТОМОБИЛЯ | 1991 |

|

RU2034712C1 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| Обод колеса | 1981 |

|

SU1031796A1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА С ПНЕВМАТИЧЕСКОЙ ШИНОЙ ПОВЫШЕННОЙ ПРОХОДИМОСТИ | 2021 |

|

RU2771703C1 |

| Колесо транспортного средства | 1981 |

|

SU1096131A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1990 |

|

RU2036048C1 |

| АВТОМОБИЛЬНОЕ КОЛЕСО | 2005 |

|

RU2291754C1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при производстве ободьев и деталей ободьев колес грузовых автомобилей. Осуществляют местный нагрев сварной обечайки, полученной из листа конструкционной углеродистой стали, со стороны торца на глубину, равную 7-15 толщинам листа. Формируют профиль детали путем горячей штамповки обечайки в штампе с помощью пресса. В процессе горячей штамповки осуществляют осадку нагретой части стенки обечайки с набором толщины металла для формирования буртика под замочное кольцо и в зоне установки замочного кольца. Окончательный профиль детали получают операциями холодной обработки металла давлением, в качестве которых используют штамповку и ротационное профилирование. В результате обеспечивается получение требуемой формы деталей, их толщины, существенное снижение значений биения, что повышает надежность крепления деталей обода, способствует повышению безопасности использования колес. 6 з.п. ф-лы, 3 ил., 2 пр.

1. Способ изготовления детали обода колеса, включающий изготовление сварной обечайки из листа конструкционной углеродистой стали, местный нагрев обечайки со стороны торца и формирование профиля детали, отличающийся тем, что местный нагрев сварной обечайки проводят на глубину, равную 7-15 толщинам листа конструкционной углеродистой стали, а профиль детали формируют путем горячей штамповки сварной обечайки в штампе с помощью пресса и получения окончательного профиля детали операциями холодной обработки металла давлением, в качестве которых используют штамповку и ротационное профилирование, при этом в процессе горячей штамповки осуществляют осадку нагретой части стенки сварной обечайки с набором толщины металла для формирования буртика под замочное кольцо и в зоне установки замочного кольца.

2. Способ по п.1, отличающийся тем, что в процессе горячей штамповки осуществляют осадку нагретой части стенки сварной обечайки с набором толщины металла для формирования буртика под бортовое кольцо и в зоне установки бортового кольца.

3. Способ по п.1, отличающийся тем, что местный нагрев обечайки со стороны торца производят в индукционной установке средней частоты до температуры не менее 800°С.

4. Способ по п.1, отличающийся тем, что в процессе горячей штамповки в конце хода штампа осуществляют закатку торца сварной обечайки.

5. Способ по п.1, отличающийся тем, что после горячей штамповки получают предварительную форму профиля в зоне установки замочного кольца путем обжима в штампе.

6. Способ по п.1, отличающийся тем, что на операции ротационного профилирования получают окончательные размеры буртика под замочное кольцо.

7. Способ по п.2, отличающийся тем, что на операции ротационного профилирования получают окончательные размеры буртика под бортовое кольцо.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ТЕЛ ВРАЩЕНИЯ С ПЕРЕМЕННОЙ ЖЕСТКОСТЬЮ ПО СЕЧЕНИЮ | 2012 |

|

RU2503518C1 |

| Способ изготовления обода колеса и устройство для его осуществления | 1977 |

|

SU680621A3 |

| Способ изготовления ободьев для колес | 1986 |

|

SU1666254A1 |

| Способ изготовления ободьев для колес из цилиндрических полых заготовок | 1976 |

|

SU774729A1 |

| US 4062215 A1, 13.12.1977 | |||

| US 20210107052 A1, 15.04.2021 | |||

| WO 2005051564 A1, 09.06.2005. | |||

Авторы

Даты

2023-07-07—Публикация

2022-06-27—Подача