Способ относится к неразрушающему контролю эхо-импульсным методом и может быть использован для выявления дефектов магистрального трубопровода.

Известен способ контроля роста усталостных трещин магистрального трубопровода, включающий проведение контроля роста усталостных трещин акустическим блоком посредством периодического излучения импульсных ультразвуковых колебаний в объект с последующим приемом этих колебаний приемником для определения дефектов в строительных конструкциях и/или трубопроводах (см. патент РФ №2278377 С2, МПК9, G01N 29/04, опубл. 20.06.2006 г.).

Недостатками известного технического решения является сложность исполнения и осуществления способа контроля, низкая точность получаемых результатов, отсутствие возможности производить измерения без остановки технологического процесса, например транспортировки продукта в трубопроводе, поскольку существует необходимость расположения одного датчика на внешней стороне конструкции, а второго - на внутренней, что не может быть реализовано в исследовании магистральных трубопроводов, т.к. возникают трудности для дальнейшей перестановки его в процессе исследования.

В основу изобретения поставлена задача усовершенствования способа для обеспечения измерения геометрических характеристик усталостной трещины и глубины залегания от поверхности исследуемого образца магистрального трубопровода без остановки технологического процесса.

Поставленная задача решается тем, что в известном способе контроля роста усталостных трещин магистрального трубопровода, включающем периодические излучения импульсных ультразвуковых колебаний в исследуемый объект с последующим приемом этих колебаний приемником, согласно заявляемому изобретению контроль производят путем одновременной передачи не менее двух сигналов в виде импульсных ультразвуковых колебаний от источников, размещенных в одной плоскости на одной общей платформе, причем сигналы формируют разной частоты и направлены под разными углами к исследуемому объекту, а прием сигналов производят посредствам устройств, смонтированных на второй платформе в той же плоскости, что и источники импульсных ультразвуковых колебаний, при этом платформы располагают в одной плоскости на внешней стороне магистрального трубопровода, измеряют время распространения ультразвуковых колебаний в исследуемом образце и рассчитывают геометрические характеристики усталостных трещин магистральных трубопроводов.

Поскольку контроль производят путем одновременной передачи не менее двух сигналов в виде импульсных ультразвуковых колебаний от источников, размещенных в одной плоскости на одной общей платформе, причем сигналы формируются разной частоты и направлены под разными углами к исследуемому объекту, а прием сигналов производят посредствам устройств, смонтированных на второй платформе в той же плоскости, что и источники импульсных ультразвуковых колебаний, при этом платформы располагают в одной плоскости на фронтальной стороне магистрального трубопровода, обеспечивается измерение геометрических характеристик усталостной трещины и глубины залегания от поверхности исследуемого образца магистрального трубопровода без остановки технологического процесса.

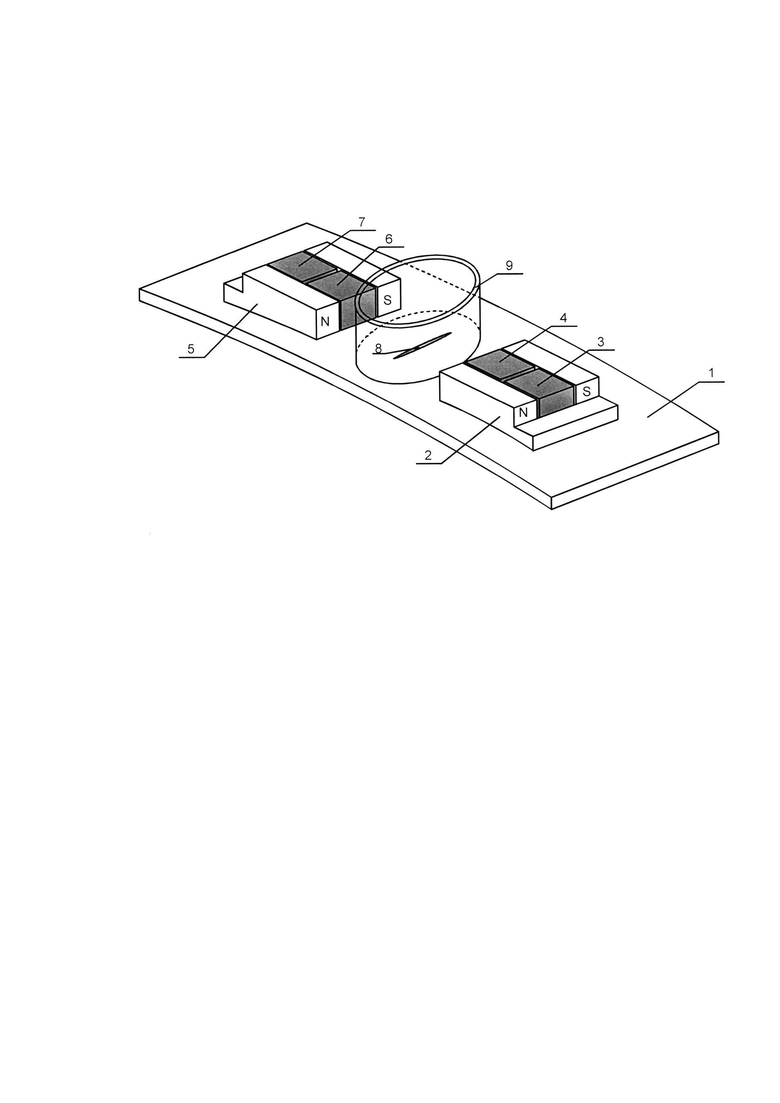

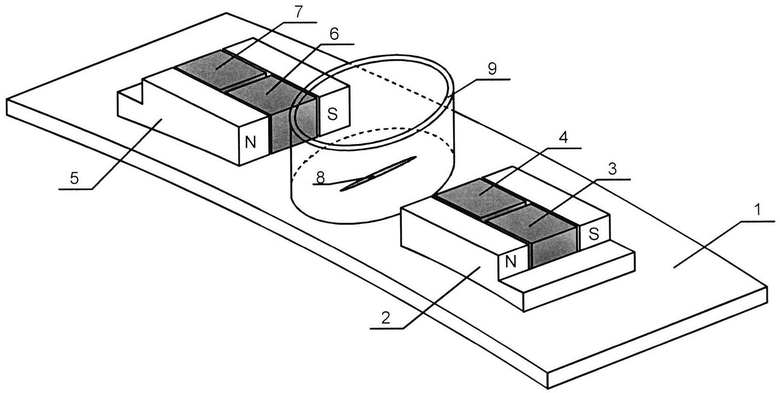

На чертеже изображена установка для осуществления способа контроля роста усталостной трещины в магистральном трубопроводе.

Данный способ позволит контролировать рост усталостной трещины на всем протяжении испытаний, уменьшит время и точность получаемых результатов, исключит вероятность слепых зон.

Способ поясняется чертежом, где изображена установка для осуществления способа контроля роста усталостной трещины в магистральном трубопроводе.

Установка для контроля состоит из исследуемого фрагмента магистрального трубопровода 1, на который устанавливают платформу 2 с ультразвуковыми датчиками 3, 4 и платформу 5 с ультразвуковыми датчиками 7, 6. Ультразвуковые датчики 3, 4, расположенные на платформе 2, имеют разную частоту и угол излучения, соответственно, и датчики 7, 6, расположенные на платформе 5, имеют разные частоты и углы излучения. Платформы 2 и 5 обладают магнитными свойствами, которые обеспечивают фиксированное положение ультразвуковых датчиков на протяжении всего исследования и располагаются по обе стороны исследуемого дефекта 8.

Способ контроля роста усталостной трещины магистрального трубопровода осуществляют следующим образом.

Ультразвуковые датчики 3, 4 и 7, 6 соответственно работают попарно. Датчик 3 генерирует ультразвуковые лучи под углом α=65±2°, датчик 7 принимает их под тем же углом, соответственно датчик 4 генерирует ультразвуковые лучи под углом α=45±2°, ультразвуковой датчик 6 принимает их под тем же углом. Ультразвуковые датчики 3 и 7 имеют одинаковые характеристики частоты и угла излучения, располагаются на разных платформах и работают совместно, соответственно датчики 4 и 6 работают совместно и имеют одинаковые характеристики. Ультразвуковые датчики 3, 7 и 4, 6 работают одновременно.

Выбранные углы α=65±2° для датчиков 4, 6 и углы α=45±2° для датчиков 3, 7 являются рекомендованными для контроля образца ∅1020-1420 мм трубы магистрального трубопровода. Ультразвуковые датчики первой пары - 3 и 7 имеют рабочую частоту, равную 3 МГц, датчики второй пары - 4 и 6, - равную 1,25 МГц.

Геометрические характеристики h и L дефекта 8 вычисляют по известным значениям времени t распространения ультразвуковых колебаний в исследуемой металлической конструкции, а также угла ввода α:

h=0.5⋅ct⋅t⋅cosα=k1⋅t;

L=0.5⋅ct⋅t⋅sinα=k2⋅t.

где k1, k2 - коэффициенты, учитывающие скорость ct и угол ввода луча α поперечной волны.

Поверхностная трещина определяется по формуле:

где h - глубина дефекта от поверхности;

L - длина дефекта;

V - скорость продольной ультразвуковой волны;

a - расстояние между ультразвуковыми датчиками;

th - время распространения волны.

Для обеспечения плотного прилегания датчика к исследуемой поверхности и обеспечения стабильного ультразвукового сигнала необходимо использовать смазочный материал. Плотное прилегание датчика снижает угол преломления УЗ-волн и обеспечивает более точное измерение.

Преимуществом данного способа является:

все датчики расположены в одной плоскости на внешней стороне исследуемого образца магистрального трубопровода, что значительно облегчает процесс измерения и сокращает время подготовительных работ;

возможность снятия показаний с датчиков, зафиксировав координаты дефектов, непрерывно на протяжении всего испытания, не снимая устройства, не останавливая протекание технологического процесса по всей длине магистрального трубопровода;

универсальность контроля образцов основного металла труб толщиной 6-24 мм;

расстояние между платформами позволяет установить коррозионную ячейку 9 для проведения испытаний роста усталостной трещины в коррозионной среде под действием циклических нагружений;

выбор разных частот работы датчиков исключает возможность наложения волн друг на друга в процессе приема и тем самым обеспечивает более точное исследование дефекта по всей толщине фрагмента;

различные углы ввода волн обеспечивают более широкий захват ширины и глубины сканирования исследуемого фрагмента;

различные углы и частоты излучения волн обеспечивают послойное сканирование всей толщины исследуемого фрагмента;

ультразвуковые волны с меньшей частотой излучения обеспечивают большую глубину проникновения фрагмента.

Использование предлагаемого технического решения позволит по сравнению с прототипом усовершенствовать качество контроля роста усталостных трещин в магистральных трубопроводах, значительно облегчить процесс измерения, а также сократить время подготовительных работ.

Данный вариант способа, приведенный как пример в описании, предназначен для контроля трубы магистрального трубопровода ∅1020-1420 мм. Для магистральных трубопроводов других диаметров необходимо экспериментально-опытным путем подобрать характеристики ультразвуковых датчиков.

Использование: для неразрушающего контроля эхо-импульсным методом магистрального трубопровода. Сущность изобретения заключается в том, что контроль роста усталостной трещины производят путем одновременной передачи не менее двух сигналов в виде импульсных ультразвуковых колебаний от источников, размещенных в одной плоскости на одной общей платформе, причем сигналы формируют разной частоты и они направлены под разными углами к исследуемому объекту, а прием сигналов производят посредствам устройств, смонтированных на второй платформе в той же плоскости, что и источники импульсных ультразвуковых колебаний, при этом платформы располагают в одной плоскости на внешней стороне магистрального трубопровода, измеряют время распространения ультразвуковых колебаний в исследуемом образце и рассчитывают геометрические характеристики усталостных трещин магистральных трубопроводов. Технический результат: обеспечение измерения геометрических характеристик усталостной трещины и глубины ее залегания от поверхности исследуемого образца магистрального трубопровода без остановки технологического процесса. 1 ил.

Способ контроля роста усталостных трещин магистрального трубопровода, включающий периодические излучения импульсных ультразвуковых колебаний в исследуемый объект с последующим приемом этих колебаний приемником, отличающийся тем, что контроль производят путем одновременной передачи не менее двух сигналов в виде импульсных ультразвуковых колебаний от источников, размещенных в одной плоскости на одной общей платформе, причем сигналы формируют разной частоты и направлены под разными углами к исследуемому объекту, а прием сигналов производят посредствам устройств, смонтированных на второй платформе в той же плоскости, что и источники импульсных ультразвуковых колебаний, при этом платформы располагают в одной плоскости на внешней стороне магистрального трубопровода, измеряют время распространения ультразвуковых колебаний в исследуемом образце и рассчитывают геометрические характеристики усталостных трещин магистральных трубопроводов.

| Цветовой пирометр | 1960 |

|

SU136576A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ АУСТЕНИТНЫХ СВАРНЫХ ШВОВ | 2001 |

|

RU2270442C2 |

| УСТРОЙСТВО И БЛОК ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ТРУБОПРОВОДА С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ ВОЛН ДВУХ РАЗНЫХ ТИПОВ | 2008 |

|

RU2485388C2 |

| Способ изготовления оригиналов чертежей карандашом для светокопирования | 1952 |

|

SU102810A2 |

| EP 0775910 A1, 28.05.1997 | |||

| JP 2000146921 A, 26.05.2000. | |||

Авторы

Даты

2017-04-12—Публикация

2015-12-23—Подача