Изобретение относится к устройствам для очистки трубопроводов, например, в металлургической, химической промышленности и других отраслях, где требуется очистка труб от твердых осадкообразований, в частности, к устройствам очистки газоходов для отходящих газов от электролизеров для получения алюминия.

В процессе производства алюминия электролизом криолит-глиноземного расплава образуются анодные газы (CO и CO2), выделяется фтористый водород, сернистый газ и смолистые возгоны, которые увлекают за собой пыль, состоящую из глинозема и фторсолей. В электролизных корпусах, оборудованных электролизерами с верхним токоподводом, вредные газы эвакуируются от электролизеров по наземным и подземным газоходам и далее через систему газоочистных установок в атмосферу. Пыль, содержащаяся в газах, по ряду причин (подсосы и сбои в работе систем газоудаления) осаждается на внутренней поверхности газоходов, уменьшая их сечение, тем самым нарушая нормальную работу газоотсоса. Осевшая в газоходах пыль, которая может содержать до 35% углерода, способна к самовозгоранию, с вторичным образованием окиси и двуокиси углерода, последняя из которых является «парниковым газом».

Из уровня техники известны устройства для пневмоочистки газоходов. Известное устройство содержит подводящий трубопровод с отводами и закрепленные на дне газохода распределяющие трубы, каждая из которых выполнена пилообразной формы с отверстиями, образованными на сторонах, обращенных по направлению движения газового потока в газоходе и запорных устройств. Сжатый воздух от подводящего трубопровода посредством поочередного открытия запорных устройств направляется в соответствующий участок газохода, взмучивает находящиеся в газоходе пылевые отложения, вовлекая их в общий газовый поток, перенося на некоторое расстояние и частично унося в систему газоочистки. Устройство предназначено для очистки газоходов алюминиевых электролизеров от пылесмоловых отложений (авторское свидетельство SU №1081385, м.кл. F23J 3/02, 1984).

Недостатком устройства являются большие трудозатраты на продувку газоходов, неритмичность продувки из-за отсутствия контроля процесса по времени, дефицит чистильщиков газоходов, труд которых малоквалифицирован и вреден, а также нарушение газоотсоса от электролизеров при продувке и как следствие ухудшение экологической обстановки в корпусе электролиза в целом.

В качестве прототипа выбрано устройство для очистки внутренней поверхности трубопроводов (авторское свидетельство SU №1726074, м.кл. B08B 9/02, 1989). Устройство содержит основание, выполненное в виде передвижной тележки, очистной орган в виде гибкого вала, размещенные на основании приводной двигатель, барабан с гибким валом, узел вращения, выполненный в виде цангового механизма, узел поступательного перемещения, выполненный в виде зубчатого планетарного механизма с цанговым механизмом с возможностью осевого перемещения гибкого вала вдоль своей оси. Устройство снабжено направляющей, которая выполнена в виде гибкого элемента, в полости которого размещен гибкий вал и снабжен щитком съема абразива. На гибком валу укреплен рабочий орган, состоящий из конусообразного бура и щеток, пучки ворса которых размещены по спирали. Сматывание гибкого вала осуществляется устройством реверса.

В известной конструкции устройства используется сложная кинематическая схема привода вращения гибкого вала и привода подачи рабочего органа, кроме того, присутствует механизм реверса гибкого вала, что усложняет конструкцию. Устройство характеризуется низкой надежностью при работе и ремонтопригодностью, сложной заменой деталей при ремонте и обслуживании.

Задачей настоящего изобретения является создание высокоэффективного, экономичного и удобного в эксплуатации устройства для чистки внутренней поверхности трубопроводов.

Технический результат, обеспечиваемый при решении указанной задачи, состоит в повышении эффективности очистки, улучшении эксплуатационных характеристик устройства, обеспечивающих удобство сборки при замене деталей и ремонте.

Названный технический результат достигнут в изобретении благодаря следующей совокупности признаков. В машине для очистки внутренних поверхностей газоходов, содержащей раму с ходовыми колесами и технологическое оборудование, включающее очистной орган, снабженный рабочим инструментом, размещенный на барабане, привод поступательного перемещения очистного органа, привод вращения очистного органа вокруг своей оси, согласно заявляемому изобретению, очистной орган размещен по спирали в желобе, выполненном по наружной поверхности барабана, установленного на опорах, причем одна из опор выполнена с возможностью вывода очистного органа, проходящего внутри барабана и соединения с приводом вращения очистного органа, а на другой опоре размещен привод вращения барабана, при этом очистной орган установлен с возможностью одновременной намотки и поступательного перемещения от привода вращения барабана.

Кроме того, машина дополнительно снабжена установленной в передней части рамы кабиной управления для оператора, а в задней части рамы - силовой установкой.

Кроме того, очистной орган, проходящий внутри барабана от вала привода вращения очистного органа до укладки в желоб, расположен в направляющей трубе, жестко скрепленной с барабаном, на выходе из желоба, снаружи барабана очистной орган расположен внутри металлорукава.

Кроме того, барабан помещен в неподвижный корпус с выполненным пазом по продольной стороне для передвижения виткоукладывателя по направляющим.

При этом на направляющих виткоукладывателя установлены датчики исходного положения и сигнализации заданной величины перемещения рабочего инструмента.

Кроме того, машина дополнительно снабжена механизмом позиционирования (направления) очистного органа в лючок газохода.

При этом на механизме позиционирования и на выходе из желоба установлены зажимы закрепления металлорукава.

Кроме того, очистной орган выполнен в виде гибкого вала или пружины.

При этом, рабочий инструмент выполнен в виде конической фрезы с лезвиями, закрепленной на конце гибкого вала.

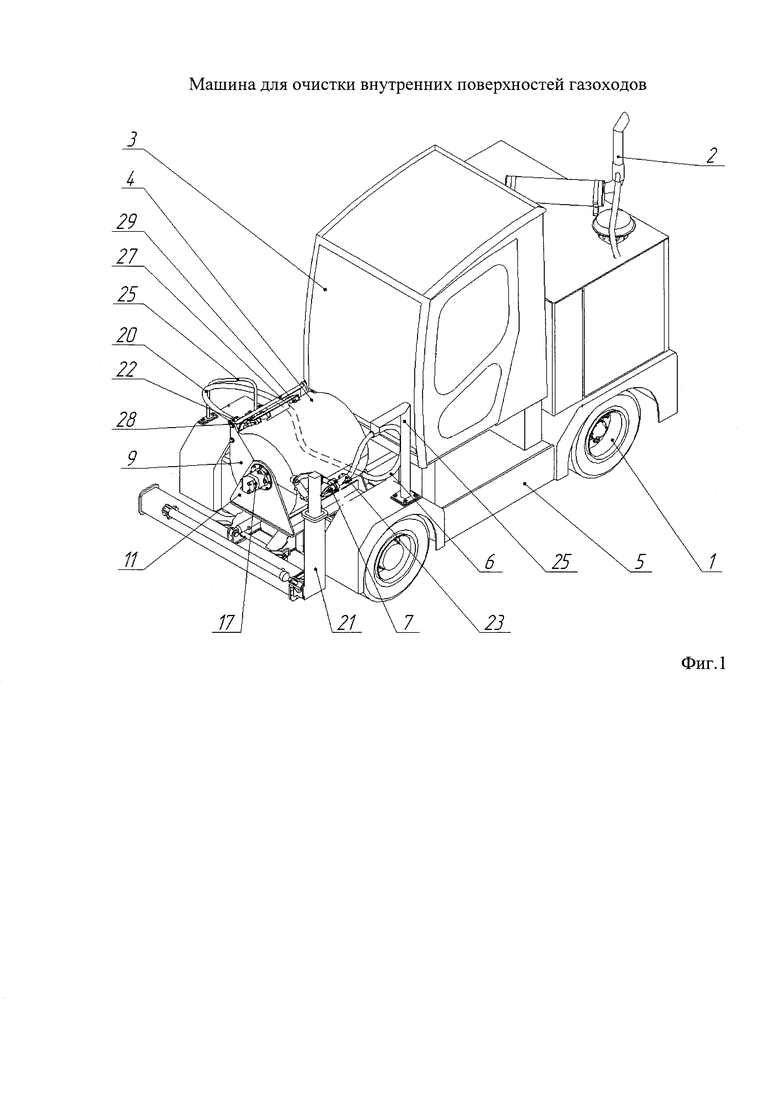

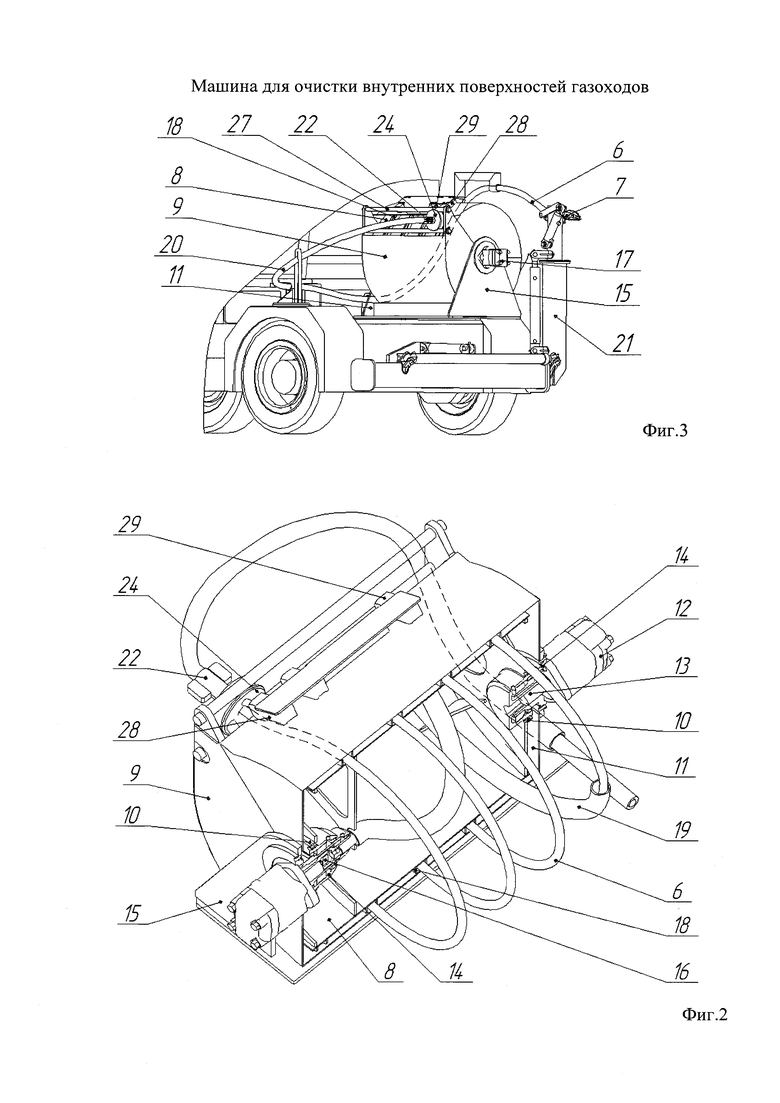

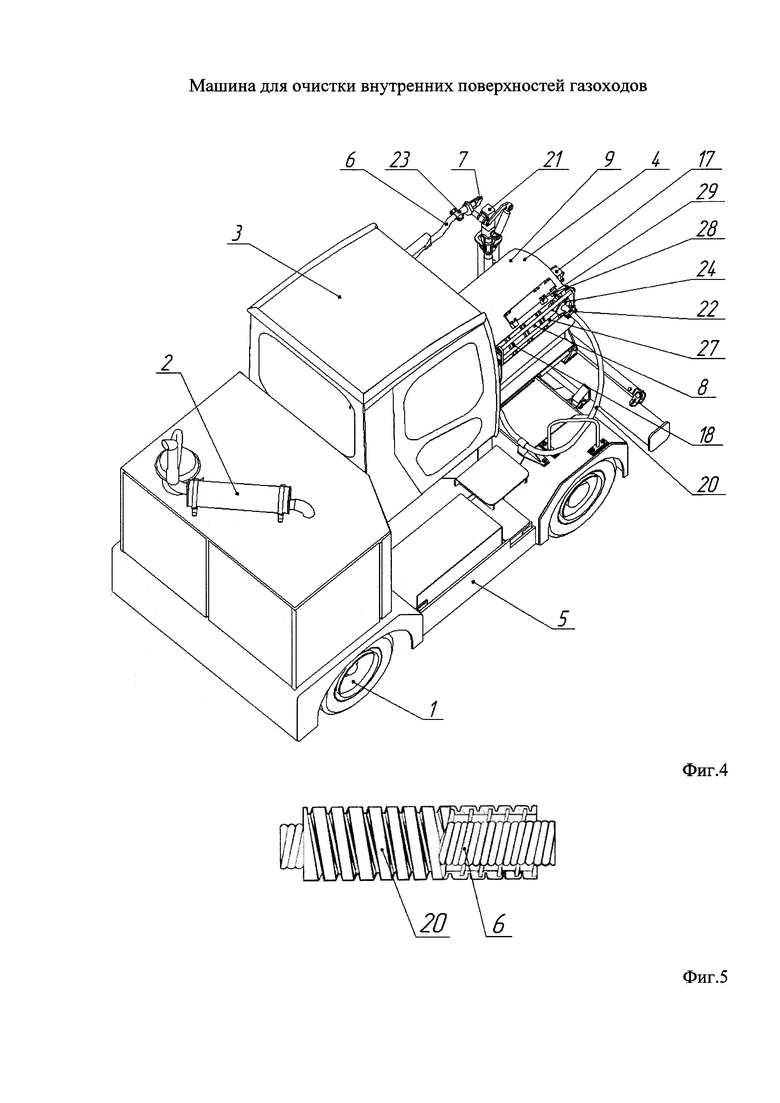

Изобретение, его признаки, детали и преимущества можно понять из описания, приведенного со ссылкой на прилагаемые чертежи, иллюстрирующие пример выполнения изобретения, на которых показано:

на фиг. 1 - общий вид машины, вид слева;

на фиг. 2 - аксонометрическое изображение барабана с очистным органом, корпус условно не показан;

на фиг. 3 - установка барабана в корпусе;

на фиг. 4 - изображение машины, вид справа;

на фиг. 5 - разрез гибкого вала.

Перечень конструктивных элементов:

самоходное колесное шасси 1;

силовой агрегат 2;

кабина оператора 3;

технологическое оборудование 4;

рама машины 5;

очистной орган 6;

рабочий инструмент 7;

барабан 8;

корпус 9 барабана;

фланцы 10 барабана;

опора 11 барабана для установки привода вращения 12;

вал 13 привода барабана;

цапфа 14 опор;

опора 15 для установки привода вращения очистного органа 6;

муфта 16;

привод вращения 17 очистного органа;

спиральный желоб 18;

направляющая труба 19;

металлорукав 20;

механизм позиционирования 21 очистного органа;

зажим 22;

зажим 23;

виткоукладыватель 24;

ограничительные элементы 25;

паз 26 по продольной стороне барабана;

направляющие 27;

датчик исходного положения 28;

датчик перемещения 29 рабочего инструмента.

Как видно из рисунков (фиг. 1-5), машина состоит из самоходного, колесного шасси 1, на котором установлен силовой агрегат 2, кабина оператора 3 и технологическое оборудование 4.

Рама машины 5 служит для размещения в передней части рамы - кабины управления для оператора 3, а в задней части рамы - силовой установки 2.

Технологическое оборудование 4 содержит очистной орган 6, снабженный рабочим инструментом 7 и размещенный на барабане 8. Очистной орган может быть выполнен, например, в виде гибкого вала или пружины, например, в виде однослойной спиральной навивки закаленной металлической проволоки.

Барабан 8 помещен в корпус 9, закрепленный на раме машины 5. На барабане 8 с двух сторон выполнены фланцы 10, при помощи которых барабан закрепляется в опорах.

На одной опоре закреплен привод вращения барабана 12. Вал 13 привода барабана 12 размещен в цапфе 14 опоры 11. С противоположного торца барабана 8, на опоре 15, через муфту 16, закреплен привод вращения 17 очистного органа 6. Опора для вывода очистного органа и вала привода вращения барабана выполнена со сквозным отверстием.

По наружной поверхности барабана 8 закреплен по спирали желоб 18 для размещения очистного органа 6. Очистной орган 6 после укладки в спирали желоба 18 проходит внутри барабана 8 и соединяется с гидромотором привода вращения 17 очистного органа вокруг своей оси. Внутри барабана 8 от вала привода вращения 17 очистного органа до укладки в желоб 18, очистной орган 6 расположен в направляющей трубе 19, жестко закрепленной на барабане 8. Снаружи барабана 8, от рабочего инструмента 7 до входа в барабан 8, очистной орган 6 проходит внутри металлорукава 20. Машина дополнительно может быть снабжена механизмом позиционирования 21 (направления) очистного органа, расположенным на передней стенке рамы машины 5. Металлорукав 20 закреплен зажимом 22, установленным у рабочего инструмента 7 и зажимом 23 - у виткоукладывателя 24. Для предотвращения заворачивания и скручивания металлорукава 20 в петлю на раме машины 5 установлены ограничительные элементы 25.

На корпусе 9 барабана 8 закреплен виткоукладыватель 24, с возможностью перемещения по направляющим, перемещаемый гранями желоба. В корпусе барабана по продольной стороне выполнен паз 26 для передвижения роликов (на чертеже не показано) виткоукладывателя 24 по направляющим 27. На направляющих 27 виткоукладывателя 24 установлены датчики исходного положения 28 и перемещения рабочего инструмента 29. Датчики перемещения рабочего инструмента контролируют его перемещение на необходимую длину, например, от 1 до 4,5 м. Рабочий инструмент 7 может быть выполнен, например, в виде конической фрезы с лезвиями, закрепленной на конце гибкого вала.

Очистка газохода осуществляется очистным органом 6, который работает следующим образом. Посредством устройства позиционирования 21 рабочий инструмент размещается напротив входа в газоход.

Подача очистного органа 6 в газоход осуществляется за счет разматывания его с барабана 8 приводом 12, а вращение рабочего инструмента 7 - за счет привода 17.

После ввода рабочего инструмента 7 в газоход под действием положительного импульса вращающего момента и осевой силы очистной орган 6 своим рабочим инструментом 7 вворачивается в абразив (отложения смолянистых веществ), разрыхляет его и потоком воздуха абразив удаляется из газохода.

После завершения очистки газохода производится сматывание очистного органа 6 на барабан 8 за счет вращения барабана приводом 12.

Приведенный выше пример конкретного выполнения по изобретению не является единственно возможным. Допускаются различные модификации и улучшения, не выходящие за пределы области действия изобретения, определенной прилагаемой формулой.

Проведенные испытания машины подтвердили работоспособность и надежность конструкции. Техническое решение промышленно применимо, поскольку изготовлено, испытано и предполагается к использованию на заводах компании «РУСАЛ» для очистки внутренней поверхности газоходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 2021 |

|

RU2778435C1 |

| Устройство для очистки теплообменныхТРуб | 1973 |

|

SU798475A1 |

| Устройство для очистки внутренней поверхности трубопровода | 1991 |

|

SU1798021A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПЛОДОВ БАХЧЕВЫХ КУЛЬТУР | 2002 |

|

RU2225143C1 |

| Устройство для очистки внутренней поверхности трубопроводов | 1989 |

|

SU1726074A1 |

| Устройство для разгрузки ленточного конвейера | 1988 |

|

SU1564078A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ЗАЧИСТКИ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2022672C1 |

| Установка для гидравлической очистки поверхностей нагрева котлов | 1988 |

|

SU1725063A1 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1986 |

|

SU1431987A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРУБОПРОВОДА | 1995 |

|

RU2088346C1 |

Изобретение относится к машине для очистки газоходов для отходящих газов от электролизеров для получения алюминия. Машина содержит раму с ходовыми колесами, очистной орган с рабочим инструментом, размещенный на барабане, привод поступательного перемещения очистного органа, привод вращения очистного органа вокруг своей оси. Очистной орган размещен в желобе, закрепленном по спирали на наружной поверхности барабана, установленного на опорах. Одна из опор выполнена с возможностью вывода очистного органа, проходящего внутри барабана и соединения с приводом вращения очистного органа. На другой опоре размещен привод вращения барабана, при этом очистной орган установлен с возможностью одновременной намотки и поступательного перемещения от привода вращения барабана. Обеспечивается повышение эффективности очистки и улучшение эксплуатационных характеристик устройства. 8 з.п. ф-лы, 5 ил.

1. Машина для очистки внутренних поверхностей газоходов для отходящих газов от электролизеров для получения алюминия, содержащая раму с ходовыми колесами, очистной орган с рабочим инструментом, размещенный на барабане, привод поступательного перемещения очистного органа, привод вращения очистного органа вокруг своей оси, отличающаяся тем, что на наружной поверхности барабана закреплен по спирали желоб с размещением в нем очистного органа, проходящего внутри барабана до укладки в спирали желоба и соединенного с приводом его вращения вокруг своей оси, при этом очистной орган установлен с возможностью одновременного поступательного перемещения и смотки от привода вращения барабана, барабан установлен на опорах, причем одна из опор выполнена с возможностью вывода очистного органа, а на другой опоре размещен привод вращения барабана.

2. Машина по п. 1, отличающаяся тем, что очистной орган, проходящий внутри барабана от вала привода вращения очистного органа до укладки в желоб, расположен в направляющей трубе, жестко скрепленной с барабаном, а на выходе из желоба снаружи барабана очистной орган расположен внутри металлорукава.

3. Машина по п. 1, отличающаяся тем, что барабан размещен в неподвижном корпусе, на продольной стороне которого выполнен паз для передвижения виткоукладывателя по направляющим.

4. Машина по п. 1, отличающаяся тем, что на направляющих виткоукладывателя установлены датчики исходного положения и перемещения рабочего инструмента.

5. Машина по п. 1, отличающаяся тем, что она снабжена механизмом позиционирования и направления очистного органа в лючок газохода.

6. Машина по п. 1, отличающаяся тем, что на механизме позиционирования и на выходе из желоба установлены зажимы для закрепления металлорукава.

7. Машина по п. 1, отличающаяся тем, что очистной орган выполнен в виде гибкого вала или пружины.

8. Машина по п. 1, отличающаяся тем, что рабочий инструмент выполнен в виде конической фрезы с лезвиями, закрепленной на конце гибкого вала.

9. Машина по п. 1, отличающаяся тем, что она снабжена установленной в передней части рамы кабиной управления для оператора, а в задней части рамы - силовой установкой.

| Способ прогнозирования рецидивов увеита | 1989 |

|

SU1727074A1 |

| Устройство для очистки внутренней поверхности газоходов | 1981 |

|

SU1046576A1 |

| Устройство для очистки газохода | 1987 |

|

SU1446413A1 |

| Машина для обслуживания алюминиевых электролизеров | 1990 |

|

SU1765262A1 |

| СПОСОБ КОНТРОЛЯ СТРЕЛЬБЫ ЗЕНИТНОЙ САМОХОДНОЙ УСТАНОВКИ КОНТРОЛЬНОЙ ПАРОЙ РАДИОЛОКАТОРОВ С ОТВОРОТОМ ПО ВОЗДУШНОЙ ЦЕЛИ БЕЗ ПОРАЖЕНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 1996 |

|

RU2108530C1 |

| US 4742994 A, 10.05.1988. | |||

Авторы

Даты

2017-04-18—Публикация

2015-10-09—Подача