ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к магнитному тонеру, применяемому в электрофотографии, методу формирования изображений для визуализации электростатического изображения, и к композиции тонера (далее называемой просто «тонером»).

Уровень техники

[0002] В недавние годы стало необходимым, чтобы копировальное устройство, принтер или тому подобные имели более высокую скорость и более длительный срок службы, и поэтому понадобился магнитный тонер, способный обеспечить более продолжительное использование, нежели прототипный тонер. Кроме того, возникла растущая потребность в экономии энергии для устройства, и в то же время для соответствия этой потребности весьма требовалась превосходная пригодность тонера к низкотемпературному фиксированию.

[0003] Как правило, характеристика пригодности к низкотемпературному фиксированию соотносится с вязкостью тонера, и поэтому требовалось свойство, на основании которого тонер быстро расплавляется при нагревании во время фиксирования, то есть, так называемая характеристика четкой точки плавления.

[0004] Как описано в Японской Выложенной Патентной Заявке №2004-138920, был предложен тонер, содержащий частицы, которые в каждом случае имели улучшенную характеристику четкой точки плавления в результате введения кристаллического сложнополиэфирного блок-сополимера, в которых степень покрытия поверхности каждой из частиц тонера наружной добавкой отрегулирована на столь высокое значение, как 100% или более. Японская Выложенная Патентная Заявка №2004-138920 предлагает улучшение стабильности проявляемости тонера таким способом, при котором достигается его способность к низкотемпературному фиксированию. Однако, когда предполагается, что копировальное устройство, принтер или тому подобные в будущем станут иметь более высокую скорость и более длительный срок службы, ожидается, что еще больше усиливается прилагаемая извне нагрузка, такая как перемешивание в его блоке проявления или повышение температуры его основного корпуса, и тем самым происходит снижение проявляемости, возникают дефекты изображения, или налипание расплава на детали вследствие вплавления наружной добавки. Соответственно, тонер допускает возможность усовершенствования.

[0005] Для предотвращения такого вплавления были предприняты многочисленные попытки, в каждой из которых предусматривалось применение наружной добавки, имеющей большой диаметр частиц, чтобы предотвратить вплавление наружной добавки в поверхность тонера и улучшить его долговечность в проявлении.

[0006] Например, как описано в Японской Выложенной Патентной Заявке №2002-318467, Японской Выложенной Патентной Заявке №2005-202131, и Японской Выложенной Патентной Заявке №2013-92748, для предотвращения вплавления наружной добавки и улучшения стабильности на протяжении срока службы тонера было предложено добавление разделительных частиц. Однако предполагается, что добавление таких разделительных частиц оказывает вредное влияние на способность тонера к низкотемпературному фиксированию.

[0007] Кроме того, было известно, что неорганические мелкие частицы, или органо-неорганические композитные мелкие частицы, в каждом случае с использованием смолы, имеющей высокую плотность сшивания, в качестве сердцевинной смолы, обычно используемые в качестве разделительных частиц, имеют высокую объемную удельную теплоемкость. Соответственно этому, когда в блоке проявления изменяется количество теплоты, в результате чего может быть значительно повышена температура наружной добавки, существует опасность того, что температура созданного тонером изображения после фиксирования почти не снижается, и тем самым возникает явление, в котором при наслоении листов бумаги непосредственно после печати листы бумаги сцепляются друг с другом, то есть, происходит так называемое слипание напечатанной бумаги.

[0008] Как было описано выше, принимая во внимание увеличение в будущем скорости и срока службы принтера или тому подобного, и экономию энергии в нем, требуется тонер, имеющий высокую проявляемость и превосходную способность к низкотемпературному фиксированию, и устойчивость к слипанию напечатанной бумаги. Однако в настоящее время существует исключительно большое число технологических проблем, которые должны быть разрешены для этой цели, и тонер согласно прототипу нуждается в усовершенствовании.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] Цель настоящего изобретения состоит в создании магнитного тонера, который разрешает эти проблемы.

[0010] Более конкретно, целью настоящего изобретения является создание магнитного тонера, который имеет превосходную стабильность на протяжении срока службы и способность к низкотемпературному фиксированию при высокоскоростной печати, и может удовлетворительно предотвращать возникновение слипания напечатанной бумаги.

[0011] Согласно одному варианту осуществления настоящего изобретения, представлен магнитный тонер, включающий:

частицы тонера, которые в каждом случае содержат связующую смолу, магнитный материал и антиадгезионный агент; и

неорганические мелкие частицы «а» и органо-неорганические композитные мелкие частицы на поверхности частицы тонера,

причем:

органо-неорганические композитные мелкие частицы включают

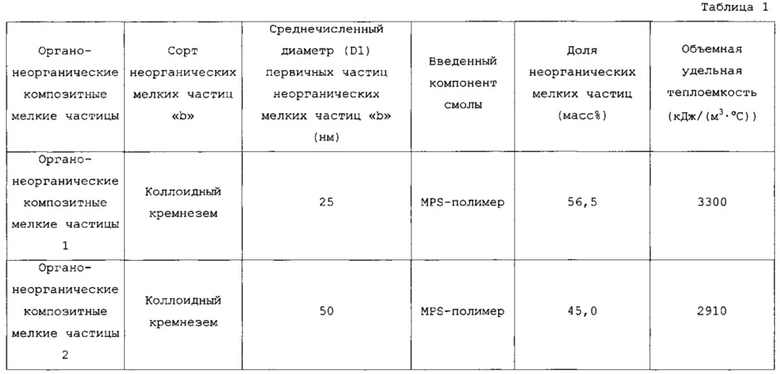

i) частицы смолы на виниловой основе и неорганические мелкие частицы «b», погруженные в частицы смолы на виниловой основе,

ii) органо-неорганические композитные частицы имеют объемную удельную теплоемкость при температуре 80°C 2900 кДж/(м3⋅°C) или более и 4200 кДж/(м3⋅°C) или менее, и

iii) тонер содержит органо-неорганические композитные частицы в количестве 0,5 масс % или более и 3,0 масс % или менее, относительно массы тонера;

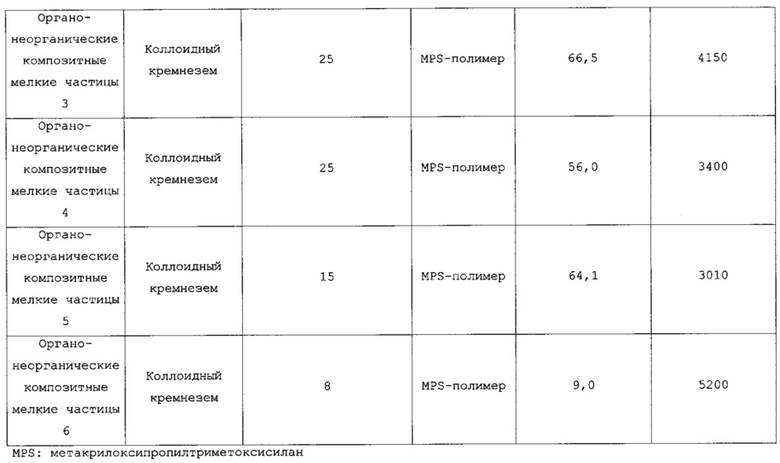

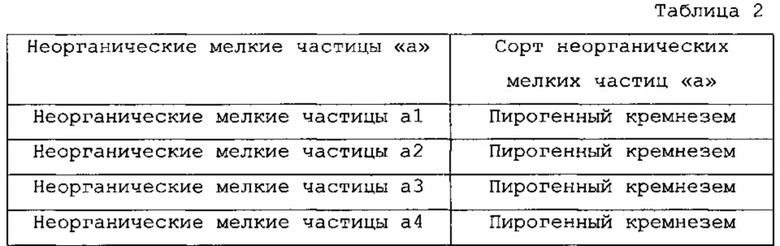

неорганические мелкие частицы «а» содержат тонкодисперсные частицы по меньшей мере одного неорганического оксида, выбранные из группы, состоящей из мелких частиц кремнезема, мелких частиц оксида титана, и мелких частиц оксида алюминия, и имеют среднечисленный диаметр (D1) частиц 5 нм или более и 25 нм или менее;

когда степень покрытия поверхности каждой из частиц тонера неорганическими мелкими частицами «а» представлена как «А» (%), то степень «А» покрытия составляет 45,0% или более и 70,0% или менее; и антиадгезионный агент включает сложноэфирное соединение.

[0012] Дополнительные признаки настоящего изобретения станут очевидными из нижеследующего описания примерных вариантов исполнения со ссылкой на сопроводительные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

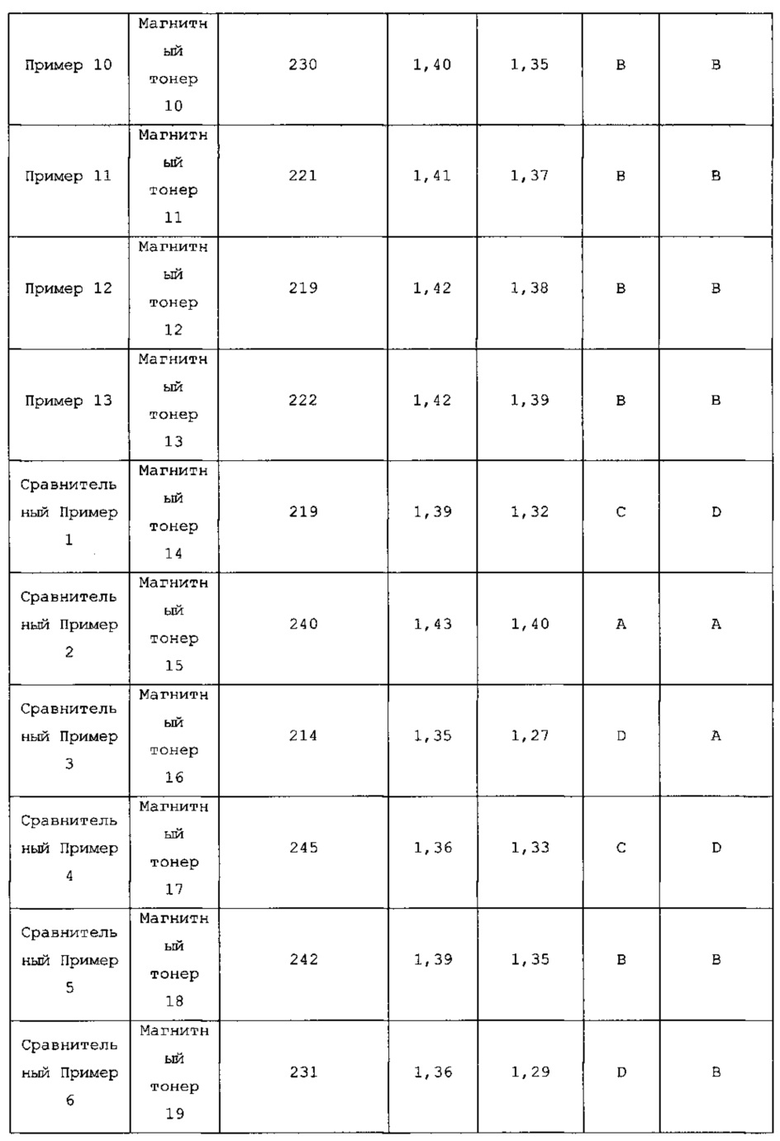

[0013] ФИГ. 1 представляет схематический вид для иллюстрирования одного примера устройства для смесительной обработки, которое может быть использовано при наружном нанесении и смешении неорганических мелких частиц.

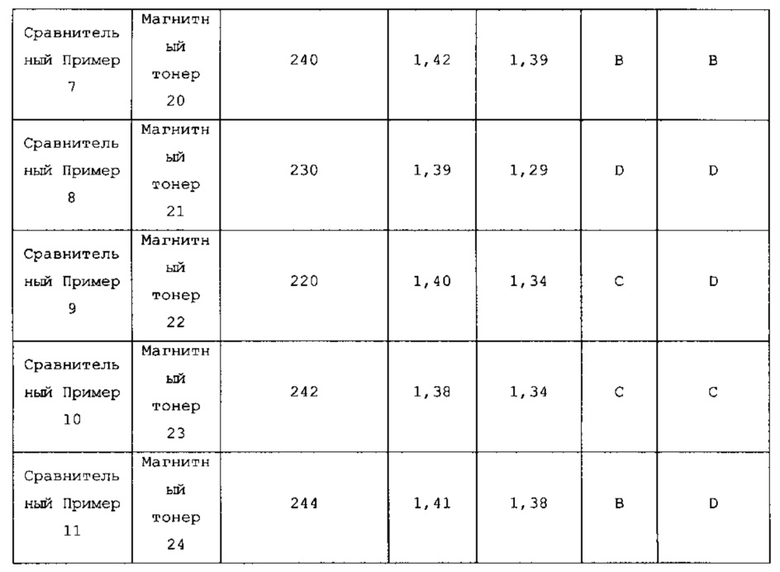

[0014] ФИГ. 2 представляет схематический вид для иллюстрирования одного примера конструкции перемешивающего элемента, применяемого в устройстве для смесительной обработки.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0015] Предпочтительные варианты осуществления настоящего изобретения теперь будут описаны подробно в соответствии с сопроводительными чертежами.

[0016] Для получения тонера, имеющего хорошую способность к низкотемпературному фиксированию, необходимо, чтобы тонер быстро расплавлялся за короткий период времени, в течение которого тонер проходит через прижимной зазор блока фиксирования. Регулирование характеристик плавления полимерного компонента как основного компонента тонера было общеизвестным в качестве одного подхода к быстрому плавлению тонера.

[0017] Между тем, для соответствия высокоскоростной печатной системе требуется стабилизация проявляемости. В этом отношении тонер, который имеет удовлетворительную характеристику такого низкотемпературного фиксирования, как описано выше, неустойчив к воздействию прилагаемой извне нагрузки, такой как перемешивание в блоке проявления системы или повышение температуры его основного корпуса, и тем самым весьма возможно возникновение такой проблемы, как ухудшение долговечности тонера или его налипание на детали вследствие вплавления его наружной добавки.

[0018] Для предотвращения такого вплавления было известно, что неорганические мелкие частицы, которые в каждом случае имеют большой диаметр частицы, добавляют в качестве разделительной прокладки для предотвращения вплавления наружной добавки в поверхность тонера и для улучшения долговечности его проявляемости. Однако добавление неорганических мелких частиц, каждая из которых имеет большой диаметр частицы, может оказывать вредное влияние на способность тонера к низкотемпературному фиксированию. Как предполагается, это обусловлено тем, что увеличение диаметра частиц наружной добавки расширяет промежуток между частицами тонера, препятствуя слиянию частиц тонера или их закреплению на бумаге при расплавлении тонера во время нагревания. В дополнение, чтобы покрыть определенную площадь поверхности тонера неорганическими мелкими частицами, которые в каждом случае имеют большой диаметр частицы, увеличивается объем наносимой наружной добавки. В этом случае возрастает теплоемкость всей наружной добавки в целом, и тем самым становится затруднительным подводить тепловую энергию, достаточную для расплавления базовых частиц тонера во время фиксирования. Это обстоятельство также может быть фактором снижения способности к низкотемпературному фиксированию. Кроме того, эти неорганические мелкие частицы, которые в каждом случае имеют большой диаметр частицы, имеют высокую объемную удельную теплоемкость. Соответственно, когда количество теплоты, при котором температура тонера может быть повышена в достаточной мере, изменяется в блоке фиксирования, возникает опасность того, что температура созданного тонером изображения после фиксирования почти не снижается, и тем самым происходит слипание напечатанной бумаги. Напротив, частицы смолы, которые в каждом случае имеют большой диаметр частицы, приведены в качестве примеров разделительных частиц, имеющих низкую объемную удельную теплоемкость, но частицы смолы, как правило, ухудшают сыпучесть тонера. Соответственно, не получается однородное распределение заряда, что может препятствовать стабильности проявляемости тонера.

[0019] В свете вышеизложенного, авторы настоящего изобретения провели исследования с целью разработки тонера, который имеет превосходную стабильность проявляемости и способность к низкотемпературному фиксированию, и предотвращает возникновение слипания напечатанной бумаги. В результате авторы настоящего изобретения обнаружили, что вышеупомянутое противоречие может быть разрешено тем, что: используют определенное количество конкретных органо-неорганических композитных мелких частиц; задают взаимозависимость между степенью покрытия поверхности частицы магнитного тонера неорганическими мелкими частицами и степенью покрытия неорганическими мелкими частицами, зафиксированными на поверхности частицы магнитного тонера; и определяют сорт антиадгезионного агента, вводимого в связующую смолу.

[0020] Сначала в общих чертах описывается магнитный тонер согласно настоящему изобретению.

[0021] В магнитном тонере согласно настоящему изобретению улучшена характеристика четкой точки плавления связующей смолы. В дополнение, улучшение характеристики четкой точки плавления достигается введением в частицу магнитного тонера сложноэфирного соединения в качестве антиадгезионного агента.

[0022] В дополнение, в магнитном тонере согласно настоящему изобретению органо-неорганические композитные мелкие частицы, которые в каждом случае имеют заданную форму и имеют заданную объемную удельную теплоемкость, добавляют в надлежащем количестве для улучшения стабильности его проявляемости и устойчивости к слипанию напечатанной бумаги во время высокоскоростной печати.

[0023] В дополнение, в магнитном тонере согласно настоящему изобретению оптимизирована степень покрытия неорганическими мелкими частицами, зафиксированными на поверхности частицы магнитного тонера.

[0024] С таким магнитным тонером, в то время как достигается хорошая стабильность проявляемости, облегчаются теплопередача на магнитный тонер и отведение от него тепла, и тем самым удалось достигнуть улучшения способности к низкотемпературному фиксированию и предотвращения слипания напечатанной бумаги после печати.

[0025] Тонер согласно настоящему изобретению содержит сложноэфирное соединение в качестве антиадгезионного агента. Когда сложноэфирное соединение вводят в качестве антиадгезионного агента, антиадгезионный агент тонко диспергируется в связующей смоле, и в результате антиадгезионным агентом в связующей смоле формируется микродомен. Домен пластифицирует смолу, улучшает характеристику четкой точки плавления частицы тонера, и улучшает способность к низкотемпературному фиксированию. Однако, когда на тонер снаружи наносят неорганические мелкие частицы в качестве наружной добавки, как было описано выше, прилагаемая извне нагрузка, такая как перемешивание в блоке проявления устройства для формирования изображений или повышение температуры его основного корпуса, создает такую проблему, как ухудшение долговечности тонера или его налипание на детали вследствие вплавления наружной добавки. В дополнение, даже когда неорганические мелкие частицы, которые в каждом случае имеют большой диаметр частицы, добавляют к тонеру в качестве разделительных частиц, существует опасность того, что мелкие частицы закатываются в углубленные участки на поверхности частицы тонера вследствие долговременного использования, и поэтому достаточная стабильность проявляемости во время применения тонера не получается. Кроме того, в неорганических мелких частицах присутствуют частицы, имеющие высокую объемную удельную теплоемкость, и могут создавать проблему в отношении устойчивости к слипанию напечатанной бумаги. Между тем, даже когда устойчивость к слипанию напечатанной бумаги повышают добавлением частиц смолы, имеющих низкую объемную удельную теплоемкость, частицы смолы, как правило, снижают сыпучесть тонера, и тем самым тонер может оказаться неспособным проявлять стабильную заряжаемость.

[0026] В свете вышеизложенного, авторы настоящего изобретения провели обстоятельные исследования, и в результате обнаружили, что, когда в качестве разделительных частиц применяются органо-неорганические композитные мелкие частицы, и в качестве антиадгезионного агента используется сложноэфирное соединение, получается значительный эффект, и проблема может быть разрешена.

[0027] Причина вышеуказанного обстоятельства неясна, но авторы настоящего изобретения предполагают, что причина является такой, как описано ниже.

[0028] Во-первых, применение сложноэфирного соединения в качестве антиадгезионного агента придает связующей смоле характеристику четкой точки плавления. Как было описано выше, когда нагревают связующую смолу, в которой тонко диспергировано сложноэфирное соединение с образованием микродомена, характеристики поглощения тепла тонером обеспечивают то, что его расплавление завершается в пределах исключительно короткого периода времени. Когда органо-неорганические композитные мелкие частицы, объемная удельная теплоемкость которых была отрегулирована, наносят снаружи на частицу тонера с использованием такой связующей смолы, характеристика четкой точки плавления сохраняется, и обеспечивается способность к низкотемпературному фиксированию даже при фиксировании в высокоскоростном принтере. Кроме того, в отношении скорости охлаждения тонера на бумаге после фиксирования, выделение тепла связующей смолой завершается в пределах короткого периода времени, и тем самым улучшается устойчивость к слипанию напечатанной бумаги.

[0029] Кроме того, в случае, где объемная удельная теплоемкость органо-неорганических композитных мелких частиц при температуре 80°C составляет 2900 кДж/(м3⋅°C) или более и 4200 кДж/(м3⋅°C) или менее, то даже если мелкие частицы испытывают относительно сильное физическое трение или тому подобное в электрографическом процессе, имеющем повышенную скорость и продолжительность, повышается температура тонера, и тем самым мелкие частицы едва ли вплавляются в поверхность базовой частицы тонера. Во время фиксирования влияние на плавление частиц тонера мало, и поэтому способность частиц тонера к низкотемпературному фиксированию может поддерживаться на удовлетворительном уровне. Объемная удельная теплоемкость предпочтительно составляет 3100 кДж/(м3⋅°C) или более и 4200 кДж/(м3⋅°C) или менее, поскольку эти эффекты дополнительно подавляются удовлетворительным путем.

[0030] Объемная удельная теплоемкость органо-неорганических композитных мелких частиц может быть отрегулирована изменением сорта неорганических мелких частиц или изменением количества неорганических мелких частиц относительно мелких частиц смолы на виниловой основе.

[0031] Объемная удельная теплоемкость представляет собой значение характеристики теплоемкости, которое изменяется в зависимости от температуры материала, но, принимая во внимание температуру на бумаге в каждой из стадий термического фиксирования стандартного принтера и копировального устройства, авторы настоящего изобретения посчитали, что температура 80°C является оптимальным значением для представления термического изменения тонера. Соответственно, в настоящем изобретении объемная удельная теплоемкость задана при температуре 80°C.

[0032] В дополнение, тонер содержит органо-неорганические композитные мелкие частицы в количестве 0,5 масс % или более и 3,0 масс % или менее, в расчете на массу тонера. Когда число частей добавленных органо-неорганических композитных мелких частиц находится в пределах этого диапазона, то даже в устройствах, рассчитанных на повышенную скорость и срок службы, тонеру могут быть приданы характеристики достаточной заряжаемости и достаточной сыпучести, без ущерба его способности к низкотемпературному фиксированию.

[0033] Кроме того, сложноэфирное соединение, используемое в настоящем изобретении в качестве антиадгезионного агента, предпочтительно представляет собой монофункциональное сложноэфирное соединение (имеющее одну сложноэфирную связь в своей молекуле), или полифункциональное сложноэфирное соединение, имеющее две или более функциональных групп (имеющее две или более сложноэфирных связей в своей молекуле). Из них монофункциональное сложноэфирное соединение может легко становиться линейным, и поэтому улучшается совместимость между сложноэфирным соединением и связующей смолой, и улучшается способность к низкотемпературному фиксированию.

[0034] Кроме того, когда органо-неорганические композитные мелкие частицы, объемная удельная теплоемкость которых была отрегулирована, применяют в частицах тонера, которые в каждом случае получены введением сложноэфирного соединения в связующую смолу, может эффективно отводиться тепло тонера, и тем самым может быть предотвращено слипание напечатанной бумаги.

[0035] Предпочтительные конкретные примеры монофункционального сложноэфирного соединения включают: воск, имеющий в качестве основного компонента сложный эфир жирной кислоты, такой как карнаубский воск или воск на основе сложного эфира монтановой кислоты; воск, полученный омылением сложного эфира жирной кислоты для удаления частично или полностью его кислотных компонентов, такой как раскисленный карнаубский воск; производное метилового сложного эфира, имеющее гидроксильную группу, полученное, например, гидрированием растительного масла и жира; и сложный моноэфир насыщенной жирной кислоты, такой как стеарилстеарат или бегенилбегенат.

[0036] Предпочтительные примеры жирной кислоты, которая может быть использована в качестве материала для сложноэфирного соединения, включают стеариновую кислоту, бегеновую кислоту, миристиновую кислоту, пальмитиновую кислоту, арахиновую кислоту и лигноцериновую кислоту. В качестве спирта как компонента сложноэфирного соединения предпочтительно приведены, например, стеариловый спирт, бегениловый спирт, арахидиловый спирт и дипентаэритрит.

[0037] Температура плавления антиадгезионного агента, определяемая максимальной температурой самого высокого эндотермического пика, когда его температуру повышают во время измерения с использованием дифференциальной сканирующей калориметрии (DSC), предпочтительно составляет от 60°C до 140°C, более предпочтительно от 60°C до 90°C. Применение сложноэфирного соединения, имеющего температуру плавления в пределах этого диапазона, может улучшить способность к низкотемпературному фиксированию. Кроме того, как было описано выше, наружное нанесение органо-неорганических композитных мелких частиц, имеющих заданную объемную удельную теплоемкость, может эффективно содействовать отведению тепла от частиц тонера после фиксирования, и тем самым достигать хорошей устойчивости к слипанию напечатанной бумаги.

[0038] Кроме того, полуширина эндотермического пика частиц тонера предпочтительно составляет 2,0°C или более и 10,0°C или менее, более предпочтительно 2,0°C или более и 8,0°C или менее. Когда полуширину эндотермического пика частиц тонера регулируют на этот диапазон, частицы тонера могут легко плавиться во время фиксирования, и тем самым улучшается способность к низкотемпературному фиксированию. Кроме того, при налипании органо-неорганических композитных мелких частиц на частицы тонера эффективно отводится теплота тонера на бумаге после фиксирования, и тем самым улучшается устойчивость к слипанию напечатанной бумаги. Методы измерения полуширины эндотермического пика тонера согласно настоящему изобретению и температуры плавления сложноэфирного соединения описываются позже.

[0039] Для регулирования количества теплоты эндотермического пика на этот диапазон содержание сложноэфирного соединения предпочтительно составляет 1,0 часть по массе или более и 10,0 частей по массе или менее, в расчете на 100 частей по массе связующей смолы. Метод измерения количества теплоты эндотермического пика описывается позже.

[0040] Когда содержание антиадгезионного агента регулируют на этот диапазон, может быть улучшена устойчивость к слипанию напечатанной бумаги и долговечность проявляемости тонера в состоянии, в котором сохраняется способность к низкотемпературному фиксированию.

[0041] В дополнение, такой антиадгезионный агент может быть введен в связующую смолу, например, способом, в котором во время изготовления смолы растворяют смолу в растворителе, повышают температуру раствора смолы и добавляют и примешивают антиадгезионный агент, в то же время при перемешивании раствора, или способом, в котором проводят расплавление и компаундирование в ходе изготовления тонера.

[0042] В дополнение, связующая смола, применяемая в тонере согласно настоящему изобретению, предпочтительно представляет собой сополимер на основе стирола или сложнополиэфирную смолу, поскольку можно без труда регулировать степень, до которой антиадгезионный агент подвергается тонкому диспергированию в связующей смоле.

[0043] В качестве сомономера для стирольного мономера в сополимере на основе стирола используют только один сорт, или два или более сортов, например, следующих виниловых мономеров: монокарбоновые кислоты, которые в каждом случае имеют двойную связь, такие как акриловая кислота, метилакрилат, этилакрилат, бутилакрилат, додецилакрилат, октилакрилат, 2-этилгексилакрилат, фенилакрилат, метакриловая кислота, метилметакрилат, этилметакрилат, бутилметакрилат, октилметакрилат, акрилонитрил, метакрилонитрил, и акриламид, и их замещенные производные; дикарбоновые кислоты, которые в каждом случае имеют двойную связь, такие как малеиновая кислота, бутилмалеинат, метилмалеинат, и диметилмалеинат, и их замещенные производные; сложные виниловые эфиры, такие как винилхлорид, винилацетат и винилбензоат; олефины на основе этилена, такие как этилен, пропилен и бутилен; винилкетоны, такие как винилметилкетон и винилгексилкетон; и простые виниловые эфиры, такие как винилметиловый простой эфир, винилэтиловый простой эфир и винилизобутиловый простой эфир.

[0044] Примеры мономера для регулирования кислотного числа связующей смолы включают: акриловую кислоту, такую как акриловая кислота, метакриловая кислота, α-этилакрилат, кротоновую кислоту, коричную кислоту, винилацетат, изокротоновую кислоту, или ангеликовую кислоту, и их α- или β-алкильное производное; и ненасыщенную дикарбоновую кислоту, такую как фумаровая кислота, малеиновая кислота, цитраконовая кислота, алкенилянтарная кислота, итаконовая кислота, мезаконовая кислота, диметилмалеиновая кислота, или диметилфумаровая кислота, и такие их производные, как сложный моноэфир или ангидрид. Желательный полимер может быть получен сополимеризацией любого одного из мономеров или смеси мономеров с еще одним мономером. Из них для регулирования кислотного числа в особенности предпочтительно применяется такое производное ненасыщенной дикарбоновой кислоты, как сложный моноэфир.

[0045] Более конкретные примеры их включают: сложные моноэфиры α- или β-ненасыщенных дикарбоновых кислот, такие как монометилмалеинат, моноэтилмалеинат, монобутилмалеинат, монооктилмалеинат, моноаллилмалеинат, монофенилмалеинат, монометилфумарат, моноэтилфумарат, монобутилфумарат, и монофенилфумарат; и сложные моноэфиры алкенилдикарбоновых кислот, такие как монобутил-н-бутенилсукцинат, монометил-н-октенилсукцинат, моноэтил-н-бутенилмалонат, монометил-н-додеценилглутарат, и монобутил-н-бутениладипинат.

[0046] Добавляемое количество такого содержащего карбоксильную группу мономера может составлять от 0,1 части по массе до 20 частей по массе, предпочтительно от 0,2 части по массе до 15 частей по массе, в расчете на 100 частей по массе всех мономеров, составляющих связующую смолу.

[0047] Спирт и кислота, которые могут быть применены для получения сложнополиэфирной смолы, используемой в качестве связующей смолы, являются такими, как описано ниже.

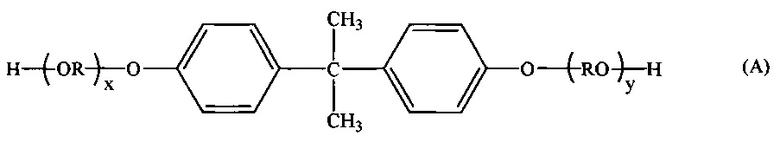

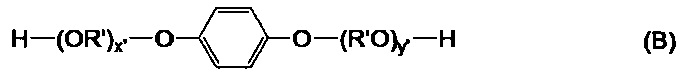

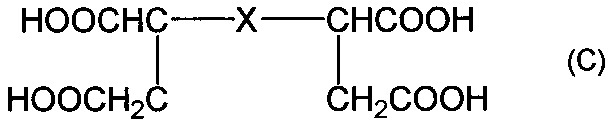

[0048] В качестве двухатомного спиртового компонента указаны: этиленгликоль; пропиленгликоль; 1,3-бутандиол; 1,4-бутандиол; 2,3-бутандиол; диэтиленгликоль; триэтиленгликоль; 1,5-пентандиол; 1,6-гександиол; неопентилгликоль; 2-этил-1,3-гександиол; гидрированный бисфенол А; и бисфенол, представленный формулой (А), и его производное:

(в формуле R представляет этиленовую или пропиленовую группу, каждый из индексов «х» и «y» представляет целое число от 0 или более, и среднее значение «х+y» составляет от 0 до 10); и

диолы, каждый из которых представлен формулой (В):

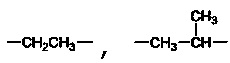

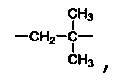

(в формуле R' представляет фрагменты  или

или  каждый из индексов X' и Y' представляет целое число от 0 или более, и среднее значение «X'+Y'» составляет от 0 до 10).

каждый из индексов X' и Y' представляет целое число от 0 или более, и среднее значение «X'+Y'» составляет от 0 до 10).

[0049] В качестве компонента двухосновной кислоты, например, приведены дикарбоновые кислоты и их производные, такие как: бензолдикарбоновые кислоты или их ангидриды, такие как фталевая кислота, терефталевая кислота, изофталевая кислота, и фталевый ангидрид, или их низшие алкиловые сложные эфиры; алкилдикарбоновые кислоты или их ангидриды, такие как янтарная кислота, адипиновая кислота, себациновая кислота, и азелаиновая кислота, или их низшие алкиловые сложные эфиры; алкенилянтарные кислоты или алкилянтарные кислоты или их ангидриды, такие как н-додеценилянтарная кислота и н-додецилянртарная кислота, или их низшие алкиловые сложные эфиры; и ненасыщенные дикарбоновые кислоты или их ангидриды, такие как фумаровая кислота, малеиновая кислота, цитраконовая кислота, и итаконовая кислота, или их низшие алкиловые сложные эфиры.

[0050] В дополнение, спиртовый компонент, который является трехатомным или более, и кислотный компонент, который является трехосновным или более, как компоненты, служащие в качестве сшивающих компонентов, предпочтительно используют в комбинации.

[0051] В качестве многоатомного спиртового компонента, который является трехатомным или более, например, указаны: сорбит; 1,2,3,6-гексантетраол; 1,4-сорбитан; пентаэритрит; дипентаэритрит; трипентаэритрит; 1,2,4-бутантриол; 1,2,5-пентантриол; глицерин; 2-метилпропантриол; 2-метил-1,2,4-бутантриол; триметилолэтан; триметилолпропан; и 1,3,5-тригидроксибензол.

[0052] В качестве компонента многоосновной карбоновой кислоты, которая в настоящем изобретении является трехосновной или более, например, указаны многоосновные карбоновые кислоты и их производные, такие как: тримеллитовая кислота, пиромеллитовая кислота, 1,2,4-бензолтрикарбоновая кислота, 1,2,5-бензолтрикарбоновая кислота, 2,5,7-нафталинтрикарбоновая кислота, 1,2,4-нафталинтрикарбоновая кислота, 1,2,4-бутантрикарбоновая кислота, 1,2,5-гексантрикарбоновая кислота, 1,3-дикарбокси-2-метил-2-метиленкарбоксипропан, тетра(метиленкарбокси)метан, 1,2,7,8-октантетракарбоновая кислота, и тримерная кислота «enpol», и их ангидриды и низшие алкиловые сложные эфиры; и тетракарбоновые кислоты, каждая из которых представлена нижеследующей формулой (С), и их ангидриды и низшие алкиловые сложные эфиры:

(в формуле «X» представляет алкиленовую или алкениленовую группу, имеющую от 5 до 30 атомов углерода, и имеющую одну или более боковых цепей, каждая из которых содержит 3 или более атомов углерода).

[0053] Содержание спиртового компонента, используемого для получения сложнополиэфирной смолы, желательно составляет от 40 мол % до 60 мол %, предпочтительно от 45 мол % до 55 мол %, в расчете на совокупное количество спиртового компонента и кислотного компонента. В дополнение, содержание многоосновного компонента, который является трехосновным или более, предпочтительно составляет от 5 мол % до 60 мол % от всех компонентов.

[0054] Сложнополиэфирную смолу получают общеизвестной конденсационной полимеризацией.

[0055] Кислотное число связующей смолы более предпочтительно составляет 5 мг КОН/г или более и 30 мг КОН/г или менее. Когда кислотное число регулируют на этот диапазон, антиадгезионный агент может быть без труда тонко диспергирован в связующей смоле, и тем самым тепло может эффективно отводиться от частиц тонера после фиксирования. В дополнение, можно легко контролировать заряжаемость, что оказывает благоприятное действие на стабильность проявляемости.

[0056] В дополнение, связующая смола имеет температуру (Tg) стеклования предпочтительно от 40°C до 70°C, более предпочтительно от 50°C до 70°C, из тех соображений, что может быть легко достигнута сочетаемость между способностью к низкотемпературному фиксированию и устойчивостью при хранении тонера. Величина Tg на уровне 40°C или более является предпочтительной, поскольку может быть легко улучшена устойчивость при хранении, и Tg при 70°C или менее также предпочтительна, так как проявляется тенденция к улучшению способности к низкотемпературному фиксированию.

[0057] Кроме того, магнитный тонер согласно настоящему изобретению имеет такой признак, что: тонер включает неорганические мелкие частицы «а»; неорганические мелкие частицы «а» содержат мелкие частицы неорганического оксида по меньшей мере одного сорта, выбранного из группы, состоящей из кремнезема, оксида титана и оксида алюминия, и имеют среднечисленный диаметр (D1) частиц 5 нм или более, и 25 нм или менее; и степень «А» покрытия каждой из поверхностей частиц магнитного тонера неорганическими мелкими частицами составляет 45,0% или более, и 70,0% или менее.

[0058] Авторы настоящего изобретения обнаружили, что магнитный тонер согласно настоящему изобретению сообразно структуре может достигать совместимости между его способностью к фиксированию и устойчивостью к слипанию напечатанной бумаги, сохраняя в то же время свою стабильность во время долговременного использования. Авторы настоящего изобретения полагают, что причина вышеуказанного обстоятельства является такой, как описано ниже.

[0059] Разделительные частицы до сих пор использовались, чтобы предотвращать ухудшение долговечности тонера. Как было описано выше, эти разделительные частицы оказывают влияние на вплавление наружной добавки. Однако было обнаружено, что, когда разделительные частицы подвергаются воздействию чрезмерной нагрузки, как при более продолжительном периоде времени, в течение которого тонер используется, разделительные частицы перемещаются в углубленные участки базовых частиц тонера с ослаблением их действия. Напротив, проведенные авторами настоящего изобретения исследования выявили, что сохранение эффекта разделения в течение долговременного использования достигается регулированием форм разделительных частиц для повышения сил их сцепления с базовыми частицами тонера. Кроме того, авторы настоящего изобретения нашли, что разделитель с вышеуказанной формой проявляет более выраженное действие в поверхности тонера, покрытой до большей степени, по сравнению с традиционным состоянием покрытия неорганическими мелкими частицами. Как предполагается, это обусловливается тем, что степень шероховатости поверхности магнитного тонера снижается вследствие покрытия неорганическими мелкими частицами.

[0060] Как было описано выше, используются органо-неорганические композитные мелкие частицы, и является заданной взаимозависимость между степенью покрытия каждой из поверхностей частиц магнитного тонера неорганическими мелкими частицами и степенью покрытия неорганическими мелкими частицами, зафиксированными на каждой из поверхностей частиц магнитного тонера. Кроме того, вводится сложноэфирное соединение в качестве антиадгезионного агента. Вероятно, в результате вышеуказанного обстоятельства повреждение тонера почти не происходит даже в течение долговременного использования, и может быть достигнута стабилизация изображения.

[0061] Теперь магнитный тонер согласно настоящему изобретению описывается более конкретно.

[0062] Тонер согласно настоящему изобретению имеет такой признак, что на каждой из поверхностей частиц тонера присутствуют неорганические мелкие частицы «а» и органо-неорганические композитные мелкие частицы. Как было описано выше, структура является необходимой, чтобы предотвращать ухудшение тонера, даже когда является длительным период времени, в течение которого тонер используется, и неорганические мелкие частицы «а» являются обязательными для дополнительного эффективного проявления разделительного эффекта. В дополнение, применяемые в настоящем изобретении органо-неорганические композитные мелкие частицы имеют такой признак, что мелкие частицы включают частицы смолы на виниловой основе, и неорганические мелкие частицы «b», погруженные в частицы смолы на виниловой основе. По соображениям регулирования сыпучести и заряжаемости тонера, и способности к низкотемпературному фиксированию необходимо, чтобы каждая из органо-неорганических композитных мелких частиц соответствовала структуре, в которой сердцевинная смола мелкой частицы представляет собой смолу на виниловой основе, и часть неорганических мелких частиц «b» погружена в сердцевинную смолу. Можно легко регулировать плотность сшивания смолы на виниловой основе, и смола, имеющая короткое расстояние между точками сшивания и высокую плотность сшивания, проявляет тенденцию к проявлению высокой объемной удельной теплоемкости. Соответственно этому, весьма возможно возникновение слипания напечатанной бумаги. Когда мелкие частицы, используемые в качестве разделительных частиц, представляют собой органические мелкие частицы, снижаются сыпучесть и заряжаемость тонера, и когда мелкие частицы представляют собой неорганические мелкие частицы, мелкие частицы препятствуют фиксированию, снижая способность к низкотемпературному фиксированию, или с высокой вероятностью происходит слипание напечатанной бумаги.

[0063] Кроме того, желательно, чтобы каждая из используемых в настоящем изобретении органо-неорганических композитных мелких частиц имела на своей поверхности выступающий участок, образованный неорганическими мелкими частицами «b». Вышеуказанное является предпочтительным вариантом исполнения в плане регулирования сил их сцепления с поверхностью тонера. В дополнение, среднечисленный диаметр частиц в органо-неорганических композитных мелких частицах предпочтительно составляет 50 нм или более и 200 нм или менее, в плане подавления флуктуаций долговечности тонера и предотвращения загрязнения детали.

[0064] Органо-неорганические композитные мелкие частицы могут быть получены в соответствии, например, с описанием Примеров в патентном документе WO 2013/063291. Неорганические мелкие частицы «b», используемые в органо-неорганических композитных мелких частицах, которые не являются конкретно ограниченными, предпочтительно представляют собой частицы неорганического оксида по меньшей мере одного сорта, выбранного из группы, состоящей из кремнезема, оксида титана и оксида алюминия, в плане их характеристик адгезии к поверхности тонера.

[0065] Магнитный тонер согласно настоящему изобретению имеет такой признак, что, когда степень покрытия каждой из поверхностей частиц магнитного тонера неорганическими мелкими частицами «а» представляют степенью «А» покрытия (%), степень «А» покрытия составляет 45,0% или более, и 70,0% или менее.

[0066] Степень «А» покрытия магнитного тонера согласно настоящему изобретению достигает величины вплоть до 45,0% или более. Соответственно, силы ван-дер-Ваальса между магнитным тонером и деталью малы, силы адгезии между частицами магнитного тонера или между тонером и деталью могут быть легко снижены, и может быть повышена стабильность изображения в течение долговременного использования. Кроме того, проявляется эффект снижения тонкой неоднородности поверхности тонера.

[0067] Между тем, когда пытаются отрегулировать степень «А» покрытия на величину более 70,0%, нужно добавлять большое количество неорганических мелких частиц. В это время, даже когда проводится новый цикл способа обработки для нанесения наружной добавки, уменьшается теплопроводность во время фиксирования, или снижается способность тонера к удалению с пленки термоблока фиксирования вследствие высвобожденных неорганических мелких частиц, и тем самым сокращается способность к низкотемпературному фиксированию.

[0068] Кроме того, магнитный тонер согласно настоящему изобретению предпочтительно является таким, что, когда степень покрытия каждой из поверхностей частиц тонера неорганическими мелкими частицами, зафиксированными на поверхности частиц тонера, представляют степенью «В» покрытия (%), отношение степени «А» покрытия к степени «В» покрытия [степень «В» покрытия/степень «А» покрытия, далее иногда называемая просто «В/А»] составляет 0,50 или более и 0,85 или менее.

[0069] Степень «А» покрытия представляет степень покрытия частицами, в том числе частицами, которые могут легко высвобождаться, и степень «В» покрытия представляет степень покрытия неорганическими мелкими частицами, которые не высвобождаются в процессе операции высвобождения, описываемой далее, и закреплены на каждой из поверхностей частиц магнитного тонера. Неорганические мелкие частицы, учитываемые при расчете степени «В» покрытия, зафиксированы в полупогруженном состоянии на каждой из поверхностей частиц магнитного тонера, и даже когда магнитный тонер испытывает сдвиговую нагрузку в блоке магнитного вала или на несущем электростатическое скрытое изображение элементе, миграция наружной добавки не может происходить.

[0070] С другой стороны, неорганические мелкие частицы, учитываемые при расчете степени «А» покрытия, включают зафиксированные неорганические мелкие частицы и неорганические мелкие частицы, присутствующие поверх мелких частиц, причем каждая из названных последними мелких частиц имеет относительно высокую степень свободы.

[0071] Состояние, в котором соотношение «В/А» составляет 0,50 или более и 0,85 или менее, означает, что присутствуют до некоторой степени неорганические мелкие частицы, зафиксированные на поверхности магнитного тонера, и, кроме того, неорганические мелкие частицы присутствуют в надлежащем количестве в состоянии, в котором они способны легко высвобождаться (в состоянии, в котором они способны удаляться с частиц магнитного тонера) над зафиксированными мелкими частицами. Вероятно, неорганические мелкие частицы, которые могут высвобождаться, проскальзывают относительно зафиксированных неорганических мелких частиц, проявляя эффект, подобный подшипнику (далее иногда называемый «эффектом подшипника»), тем самым значительно уменьшая силы когезии между частицами магнитного тонера. Соответственно этому, как было описано в вышеизложенном тексте, поверхность нефиксированного изображения может быть сделана гладкой с доведением до состояния, близкого к плотнейшей упаковке, и тем самым тепло из блока фиксирования может быть равномерно и эффективно передано на магнитный тонер. В дополнение, эффект подшипника устраняет чрезмерную нагрузку на магнитный тонер, и тем самым значительно улучшается стабильность изображения в течение долговременного использования.

[0072] Проведенные авторами настоящего изобретения исследования обнаружили, что полученные эффект снижения сил адгезии и эффект подшипника становятся максимальными в случае следующей конфигурации. То есть, среднечисленный диаметр (D1) частиц у неорганических мелких частиц «а», в том числе зафиксированные неорганические мелкие частицы и неорганические мелкие частицы, которые легко высвобождаются, должен составлять 5 нм или более и 25 нм или менее.

[0073] Кроме того, предпочтительно, чтобы 85 масс % или более мелких частиц неорганического оксида представляли собой мелкие частицы кремнезема, и более предпочтительно, чтобы 90 масс % или более мелких частиц были мелкими частицами кремнезема. Это обусловлено тем, что мелкие частицы кремнезема не только обеспечивают наилучший баланс между приданием заряжаемости и приданием сыпучести, но также являются превосходными в плане снижения сил когезии между частицами тонера.

[0074] Когда среднечисленный диаметр (D1) первичных частиц в неорганических мелких частицах «а» находится в пределах этого диапазона, степень «А» покрытия и соотношение «В/А» можно надлежащим образом без труда регулировать, и тем самым получают эффект снижения сил адгезии и эффект подшипника.

[0075] Используемые в настоящем изобретении неорганические мелкие частицы «а» предпочтительно подвергают гидрофобизирующей обработке, и в особенности предпочтительно подвергают гидрофобизирующей обработке таким образом, что степень гидрофобности каждой из мелких частиц, измеренная при испытании с титрованием в метаноле, может составлять 40% или более, предпочтительно 50% или более.

[0076] В качестве способа гидрофобизирующей обработки приведен способ, включающий стадии, в которых обрабатывают неорганические мелкие частицы кремнийорганическим соединением, силиконовым маслом, длинноцепочечной жирной кислотой, или тому подобными.

[0077] Примеры кремнийорганического соединения включают гексаметилдисилазан, триметилсилан, триметилэтоксисилан, изобутилтриметоксисилан, триметилхлорсилан, диметилдихлорсилан, метилтрихлорсилан, диметилэтоксисилан, диметилдиметоксисилан, дифенилдиэтоксисилан, и гексаметилдисилоксан. Может быть применен один сорт этих соединений по отдельности, или могут быть использованы два или более сортов их в виде смеси.

[0078] Примеры силиконового масла включают диметилсиликоновое масло, метилфенилсиликоновое масло, модифицированное α-метилстиролом силиконовое масло, хлорфенилсиликоновое масло, и модифицированное фтором силиконовое масло.

[0079] В качестве длинноцепочечной жирной кислоты может быть благоприятным образом использована жирная кислота, имеющая от 10 до 22 атомов углерода, и кислота может быть линейной жирной кислотой, или может быть разветвленной жирной кислотой. В дополнение, может быть применена каждая из насыщенной жирной кислоты и ненасыщенной жирной кислоты.

[0080] Из них чрезвычайно предпочтительной является линейная насыщенная жирная кислота, имеющая от 10 до 22 атомов углерода, поскольку поверхности неорганических мелких частиц могут быть без труда равномерно обработаны кислотой.

[0081] Примеры линейной насыщенной жирной кислоты включают каприловую кислоту, лауриновую кислоту, миристиновую кислоту, пальмитиновую кислоту, стеариновую кислоту, арахиновую кислоту, и бегеновую кислоту.

[0082] Неорганические мелкие частицы, применяемые в настоящем изобретении, предпочтительно обрабатывают силиконовым маслом, и более предпочтительно обрабатывают неорганические мелкие частицы кремнийорганическим соединением и силиконовым маслом. Это обусловлено тем, что можно надлежащим образом контролировать степень гидрофобности.

[0083] Примеры способа обработки неорганических мелких частиц силиконовым маслом включают: способ, в котором непосредственно смешивают неорганические мелкие частицы, которые были обработаны кремнийорганическим соединением, и силиконовое масло, с помощью смесителя, такого как смеситель «Henschel»; и способ, в котором распыляют неорганические мелкие частицы с силиконовым маслом. В альтернативном варианте, допустим следующий способ: после того, как силиконовое масло было растворено или диспергировано в надлежащем растворителе, к полученной смеси добавляют неорганические мелкие частицы, и содержимое перемешивают, с последующим удалением растворителя.

[0084] Количество силиконового масла, которым обрабатывают неорганические мелкие частицы, предпочтительно составляет 1 часть по массе или более, и 40 частей по массе или менее, более предпочтительно 3 части по массе или более, и 35 частей по массе или менее, относительно 100 частей по массе неорганических мелких частиц, чтобы получить хорошую гидрофобность.

[0085] Мелкие частицы кремнезема, мелкие частицы оксида титана, и мелкие частицы оксида алюминия в каждом случае имеют удельную площадь поверхности, измеренную методом BET (Брунауэра-Эммета-Теллера, БЭТ) на основе адсорбции азота (удельную площадь поверхности по BET), предпочтительно 20 м2/г или более и 350 м2/г или менее, более предпочтительно 25 м2/г или более и 300 м2/г или менее, в результате чего магнитному тонеру может быть придана хорошая сыпучесть.

[0086] Измерение удельной площади поверхности, определяемой ВЕТ-методом на основе адсорбции азота (удельной площади поверхности по BET), выполняют согласно Японскому промышленному стандарту JIS Z 8830 (2001). В качестве измерительного устройства используют «автоматизированный прибор TriStar3000 для измерения удельной площади поверхности/распределения пор (производства фирмы Shimadzu Corporation)», предназначенный для исполнения метода адсорбции газов на основе метода постоянства объема как системы измерения.

[0087] В дополнение, в настоящем изобретении коэффициент вариации степени «А» покрытия между частицами тонера предпочтительно составляет 10,0% или менее, более предпочтительно 8,0% или менее. Состояние, в котором коэффициент вариации составляет 10,0% или менее, подразумевает, что степени «А» покрытия частиц магнитного тонера являются исключительно однородными, и степень «А» покрытия каждой из частиц магнитного тонера также является чрезвычайно равномерной.

[0088] Коэффициент вариации степени «А» покрытия на уровне 10,0% или менее является предпочтительным по следующим соображениям: как было описано выше, неорганические мелкие частицы, зафиксированные после прохода через фиксирующее прижимное устройство, могут присутствовать на поверхности зафиксированного изображения в дополнительно однородной форме, и тем самым способность к удалению с пленки термоблока фиксирования может легко проявляться до дополнительно высокой степени.

[0089] Подход к регулированию коэффициента вариации степени «А» покрытия на значение 10,0% или менее не является конкретно ограниченным, но предпочтительно применяют такое устройство для нанесения наружной добавки, или подход, описываемый ниже, в котором мелкие частицы оксида металла, такие как мелкие частицы кремнезема, могут быть рассеяны на поверхности частиц магнитного тонера до высокой степени.

[0090] Что касается степени покрытия неорганическими мелкими частицами, теоретическая степень покрытия может быть рассчитана по расчетной формуле, описанной, например, в Японской выложенной патентной заявке №2007-293043, при допущении, что неорганические мелкие частицы и магнитный тонер имеют подлинно сферические формы. Однако во многих случаях неорганические мелкие частицы и магнитный тонер не имеют подлинно сферических форм. Кроме того, в некоторых случаях неорганические мелкие частицы присутствуют в агломерированном состоянии на поверхностях частиц тонера. Соответственно этому, теоретическая степень покрытия, выведенная в таком подходе, не имеет отношения к настоящему изобретению.

[0091] В свете вышеизложенного, авторы настоящего изобретения определили степень покрытия каждой из поверхностей частиц магнитного тонера, фактически покрытых неорганическими мелкими частицами, путем обследования поверхности магнитного тонера с помощью сканирующего электронного микроскопа (SEM).

[0092] В качестве одного примера, определяют теоретическую степень покрытия и фактическую степень покрытия продукта, полученного смешением 100 частей по массе частиц магнитного тонера, сформированного методом распыления, имеющего среднеобъемный диаметр (Dv) частиц 8,0 мкм (содержание магнитного материала составляет 43,5 масс %), мелкими частицами кремнезема, с изменением в то же время добавляемого количества (числа частей добавляемого кремнезема). Следует отметить, что в качестве мелких частиц кремнезема используют мелкие частицы кремнезема, имеющие среднеобъемный диаметр (Dv) частиц 15 нм.

[0093] В дополнение, при расчете теоретической степени покрытия абсолютную плотность мелких частиц кремнезема принимают составляющей 2,2 г/см3, и абсолютную плотность магнитного тонера принимают составляющей 1,65 г/см3, и мелкие частицы кремнезема и частицы магнитного тонера определяют как монодисперсные частицы, имеющие средний диаметр частиц 15 нм, и монодисперсные частицы, имеющие средний диаметр частиц 8,0 мкм, соответственно.

[0094] В дополнение, проведенные авторами настоящего изобретения исследования показали, что даже когда добавляемое количество мелких частиц кремнезема является одним и тем же, степень покрытия изменяется в зависимости от подхода к нанесению наружной добавки. То есть, невозможно однозначно определить степень покрытия по количеству добавляемых мелких частиц кремнезема.

[0095] По этой причине авторы настоящего изобретения использовали степень покрытия неорганическими мелкими частицами, полученную обследованием поверхности магнитного тонера с помощью SEM.

[0096] В настоящем изобретении в качестве магнитного материала в магнитном тонере приведены: оксиды железа, такие как магнетит, маггемит и феррит; и металлы, такие как железо, кобальт и никель, и сплавы и смеси этих металлов с такими металлами, как алюминий, медь, магний, олово, цинк, бериллий, кальций, марганец, селен, титан, вольфрам и ванадий.

[0097] Среднечисленный диаметр (D1) частиц первичных частиц магнитного материала предпочтительно составляет 0,50 мкм или менее, более предпочтительно от 0,05 мкм до 0,30 мкм.

[0098] В дополнение, в отношении магнитных характеристик магнитного материала при подведении 795,8 кА/м, его коэрцитивная сила (Hc) предпочтительно составляет от 1,6 кА/м до 12,0 кА/м, его интенсивность намагничивания (σs) предпочтительно составляет от 50 Ам2/кг до 200 Ам2/кг, более предпочтительно от 50 Ам2/кг до 100 Ам2/кг, и его остаточная намагниченность (σr) предпочтительно составляет от 2 Ам2/кг до 20 Ам2/кг.

[0099] Магнитный тонер согласно настоящему изобретению предпочтительно содержит 35 масс % или более и 50 масс % или менее магнитного материала, и более предпочтительно содержит 40 масс % или более и 50 масс % или менее магнитного материала.

[00100] Когда содержание магнитного материала в магнитном тонере составляет менее 35 масс %, наблюдается следующая тенденция: магнитное притяжение тонера к магнитному валу в блоке проявления уменьшается, и тем самым возникает потускнение.

[00101] С другой стороны, когда содержание магнитного материала составляет более 50 масс %, проявляется тенденция к снижению проявляемости тонера.

[00102] Следует отметить, что содержание магнитного материала в магнитном тонере может быть измерено, например, с помощью термогравиметрического анализатора TGA Q5000IR производства фирмы Perkin Elmer. Метод измерения является следующим: магнитный тонер нагревают в атмосфере азота от нормальной температуры до 900°C со скоростью повышения температуры 25°C/мин, определяют сокращение массы в диапазоне температур от 100°C до 750°C как массу компонента, остающегося после удаления магнитного материала из магнитного тонера, и остаточную массу определяют как количество магнитного материала.

[00103] В магнитный тонер согласно настоящему изобретению предпочтительно вводят добавку для регулирования заряда. Следует отметить, что магнитный тонер согласно настоящему изобретению предпочтительно представляет собой отрицательно заряжаемый тонер.

[00104] В качестве добавки для регулирования заряда при отрицательном заряжании эффективным является металлоорганическое комплексное соединение или хелатное соединение, и их примеры включают: комплексные моноазосоединения металлов; комплексные соединения ацетилацетона с металлами; и комплексные соединения металлов с ароматическими гидроксикарбоновыми кислотами или ароматическими дикарбоновыми кислотами.

[00105] В качестве конкретных примеров имеющихся в продаже на рынке добавок для регулирования заряда приведены Spilon Black TRH, Т-77, Т-95 (производства фирмы Hodogaya Chemical Co., Ltd.), и BONTRON (торговая марка) S-34, S-44, S-54, E-84, E-88, E-89 (производства фирмы Orient Chemical Industries Co., Ltd.).

[00106] Один сорт этих добавок для регулирования заряда может быть использован по отдельности, или могут быть применены два или более их сортов в комбинации. Применяемое количество такой добавки для регулирования заряда предпочтительно составляет от 0,1 части по массе до 10,0 частей по массе, более предпочтительно от 0,1 части по массе до 5,0 частей по массе, на 100 частей по массе связующей смолы, в плане величины заряда магнитного тонера.

[00107] В дополнение к неорганическим мелким частицам, к магнитному тонеру согласно настоящему изобретению могут быть добавлены частицы, имеющие среднечисленный диаметр (D1) первичных частиц 80 нм или более, и 3 мкм или менее. Например, смазочное средство, такое как порошок фторированной смолы, порошок стеарата цинка, или порошок поливинилиденфторида, или абразив, такой как порошок оксида церия, порошок карбида кремния, или порошок титаната стронция, могут быть использованы в таком малом количестве, чтобы не причинить ущерба характеристикам.

[00108] Магнитный тонер согласно настоящему изобретению имеет средневзвешенный диаметр (D4) частиц предпочтительно 6,0 мкм или более и 10,0 мкм или менее, более предпочтительно 7,0 мкм или более и 9,0 мкм или менее, из соображений баланса между его проявляемостью и способностью к фиксированию.

[00109] В дополнение, магнитный тонер согласно настоящему изобретению имеет среднюю округлость предпочтительно 0,935 или более и 0,955 или менее, более предпочтительно 0,938 или более и 0,950 или менее, из соображений предотвращения его перезаряда.

[00110] Средняя округлость магнитного тонера согласно настоящему изобретению может быть отрегулирована до этого диапазона настройкой способа получения и условий изготовления магнитного тонера.

[00111] Ниже приведен один пример способа получения магнитного тонера согласно настоящему изобретению, но способ этим не ограничивается.

[00112] Для способа получения магнитного тонера согласно настоящему изобретению требуется только регулирование степени «А» покрытия и соотношения «В/А», и предпочтительно предусматривается стадия, в которой регулируют среднюю округлость. Другие стадии его получения не являются конкретно ограниченными, и поэтому тонер может быть получен известным способом.

[00113] В качестве подходящего примера такого способа получения может быть приведен нижеследующий способ. Сначала связующую смолу и магнитный материал, и при необходимости другие материалы, такие как антиадгезионный агент и добавка для регулирования заряда, в достаточной мере смешивают с помощью смесителя, такого как смеситель «Henschel» или шаровая мельница. Затем смесь расплавляют, подогревают и компаундируют с помощью нагреваемого пластикатора, такого как валки, месилка или экструдер, таким образом, что смолы могут быть сделаны совместимыми между собой.

[00114] Полученный расплавленный промешанный продукт охлаждают и отверждают, и затем отвержденный продукт подвергают грубому размолу, тонкому измельчению и сортировке. Наружную добавку, такую как неорганические мелкие частицы, наносят снаружи и смешивают с образованием частиц конечного магнитного тонера. Таким образом может быть получен магнитный тонер.

[00115] Примеры смесителя включают: смеситель «Henschel» (производства фирмы Nippon Coke & Engineering Co., Ltd.); Super Mixer (производства фирмы Kawata Mfg Co., Ltd.); смеситель Ribocone (производства фирмы Okawara Corporation); смесители Nauta, Turburizer, Cyclomix и Nobilta (производства фирмы Hosokawa Micron); Spiral Pin Mixer (производства фирмы Pacific Machinery & Engineering Co., Ltd.); и смеситель Loedige (производства фирмы Matsubo Corporation).

[00116] Примеры пластикатора включают: пластикатор KRC (производства фирмы Kurimoto Ironworks Co., Ltd.); Buss Co-kneader (производства фирмы Buss Co., Ltd.); экструдер типа ТЕМ (производства фирмы Toshiba Machine Co., Ltd.); TEX Biaxial Kneader (производства фирмы The Japan Steel Works, Ltd.); PCM Kneader (производства фирмы Ikegai machinery Co.); трехвалковая мельница, мельница со смесительными вальцами, и пластикатор (производства фирмы Inoue Manufacturing Co., Ltd.); Kneadex (производства фирмы Nippon Coke & Engineering Co., Ltd.); напорный пластикатор MS-типа, и Kneader-Ruder (производства фирмы Moriyama Manufacturing Co., Ltd.); и смеситель Banbury (производства фирмы Kobe Steel, Ltd.).

[00117] Примеры мельницы тонкого помола включают: струйные мельницы Counter Jet Mill, Micron Jet и Inomizer (производства фирмы Hosokawa Micron); IDS-type Mill и PJM Jet Mill (производства фирмы Nippon Pneumatic Mfg Co., Ltd.); Cross Jet Mill (производства фирмы Kurimoto Tekkosho KK); Ulmax (производства фирмы Nisso Engineering Co., Ltd.); SK Jet O-Mill (производства фирмы Seishin Enterprise Co., Ltd.); Criptron (производства фирмы Kawasaki Heavy Industries, Ltd.); Turbo Mill (производства фирмы Turbo Kogyo Co., Ltd.); и Super Rotor (производства фирмы Nisshin Engineering Inc.).

[00118] Средняя округлость может быть отрегулирована с использованием мельницы Turbo Mill из этих устройств, и корректированием температуры отходящего газа во время тонкого помола. Когда температуру отходящего газа регулируют на низкое значение (например, 40°C или менее), значение средней округлости снижается, и когда температуру отходящего газа устанавливают на высокое значение (например, около 50°C), значение средней округлости повышается.

[00119] Примеры сортировочного устройства включают: Classiel, Micron Classifier и Spedic Classifier (производства фирмы Seishin Enterprise Co., Ltd.); Turbo Classifier (производства фирмы Nisshin Engineering Inc.); Micron Separator, Turboprex (ATP) и TSP Separator (производства фирмы Hosokawa Micron); Elbow Jet (производства фирмы Nittetsu Mining Co., Ltd.); сепаратор дисперсий (производства фирмы Nippon Pneumatic Mfg Co., Ltd.); и YM Microcut (производства фирмы Yasukawa Shoji K.K.).

[00120] В качестве сита для просеивания крупнозернистых частиц и тому подобных приведены: Ultra Sonic (производства фирмы Koei Sangyo Co., Ltd.); Rezona Sieve и Gyro Sifter (производства фирмы Tokuju Corporation); Vibrasonic System (производства фирмы Dalton Co., Ltd.); Soniscreen (производства фирмы Shinto Kogyo K.K.); Turbo Screener (производства фирмы Turbo Kogyo Co., Ltd.); Microsifter (производства фирмы Makino Mfg Co., Ltd.); и круговые вибрационные сита.

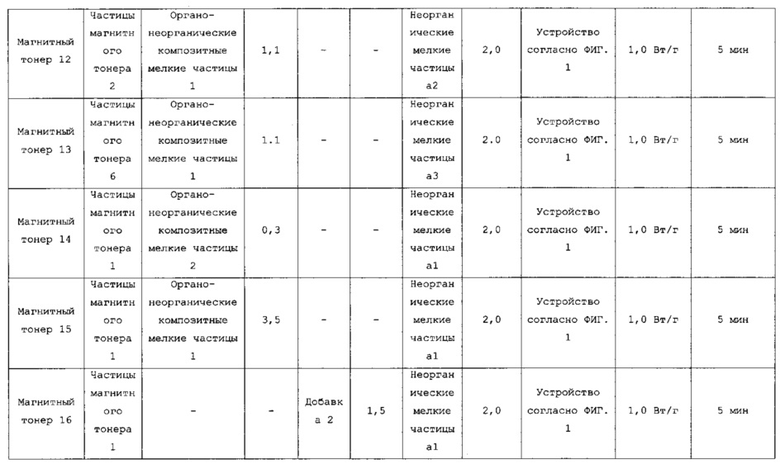

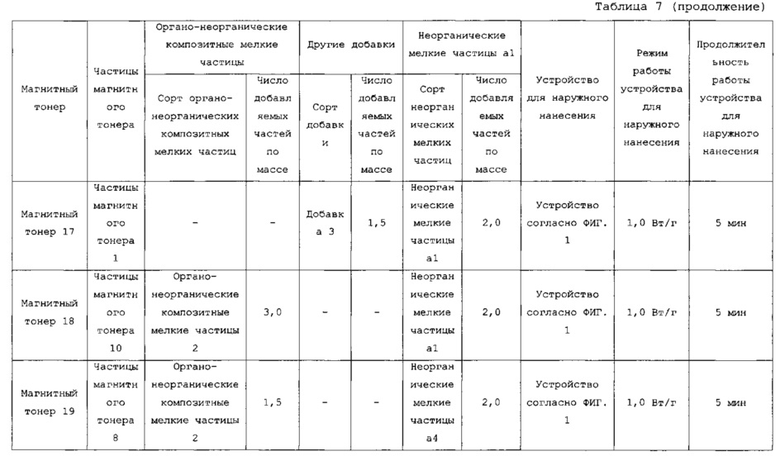

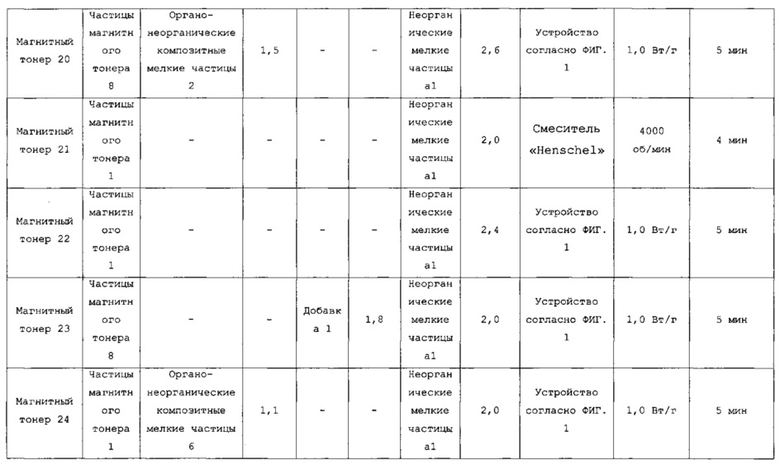

[00121] Известное устройство для смесительной обработки, такое как смеситель, может быть использовано в качестве устройства для смесительной обработки при наружном нанесении и примешивании неорганических мелких частиц, но предпочтительно такое устройство, как иллюстрированное на ФИГ. 1, поскольку устройство может легко регулировать степень «А» покрытия, соотношение «В/А» и коэффициент вариации степени «А» покрытия.

[00122] ФИГ. 1 представляет схематический вид для иллюстрации одного примера устройства для смесительной обработки, которое может быть использовано при наружном нанесении и примешивании неорганических мелких частиц, применяемых в настоящем изобретении.

[00123] В устройстве для смесительной обработки неорганические мелкие частицы могут легко налипать на поверхности частиц магнитного тонера, поскольку устройство имеет конструкцию, в которой к частицам магнитного тонера и к неорганическим мелким частицам прилагается сдвиговая нагрузка на участке с узким просветом.

[00124] Далее описываются методы измерения соответствующих физических свойств согласно настоящему изобретению. Описываемые позже примеры также основываются на этих методах.

[00125] <Метод определения неорганических мелких частиц>

(1) Определение содержания мелких частиц кремнезема в магнитном тонере (метод стандартных добавок)

3 грамма магнитного тонера помещают в алюминиевое кольцо, имеющее диаметр 30 мм, и к нему прилагают нагрузку в 10 тонн для получения брикета. С использованием дисперсионной рентгеновской спектроскопии по длине волны (XRF) определяют интенсивность спектральной линии кремния (Si) (Si-интенсивность-1). Следует отметить, что условия измерения должны быть оптимизированы только сообразно применяемому XRF-прибору, но все серии измерений интенсивности выполняют в одних и тех же условиях. Мелкие частицы кремнезема, имеющие среднечисленный диаметр первичных частиц 12 нм, добавляют к магнитному тонеру в количестве 1,0 масс % относительно магнитного тонера, и содержимое смешивают с помощью кофейной мельницы.

[00126] В это время примешиваемые мелкие частицы кремнезема могут быть использованы без какого-нибудь влияния на определение, пока среднечисленный диаметр их первичных частиц составляет 5 нм или более и 50 нм или менее.

[00127] После смешения смесь гранулируют таким же образом, как указано выше, и затем определяют интенсивность спектральной линии Si таким же способом, как указано выше (Si-интенсивность-2). Такие же операции выполняют на образцах, каждый из которых получен добавлением и смешением 2,0 масс % или 3,0 масс % мелких частиц кремнезема с магнитным тонером, для определения интенсивностей Si (Si-интенсивность-3, Si-интенсивность-4). Содержание кремния (в масс %) в магнитном тонере рассчитывают по методу стандартных добавок с использованием величин Si-интенсивностей 1-4. Следует отметить, что метод измерения ограничен ситуацией, где используется кремнезем одного сорта, поскольку в случае, где добавляют кремнезем многочисленных сортов в виде неорганических мелких частиц «а», в спектрах XRF детектируются интенсивности Si, соответствующие многочисленным сортам.

[00128] Содержание оксида титана (в масс %) и содержание оксида алюминия (в масс %) в магнитном тонере определяют методом стандартных добавок, как в определении содержания кремнезема. То есть, содержание оксида титана (в масс %) может быть определено методом, в котором: добавляют и смешивают мелкие частицы оксида титана, имеющего среднечисленный диаметр первичных частиц 5 нм или более и 50 нм или менее; и определяют интенсивность спектральной линии титана (Ti). Содержание оксида алюминия (в масс %) может быть определено методом, в котором: добавляют и смешивают мелкие частицы оксида алюминия, имеющего среднечисленный диаметр первичных частиц 5 нм или более и 50 нм или менее; и определяют интенсивность спектральной линии алюминия (Al).

[00129] (2) Отделение неорганических мелких частиц от частиц магнитного тонера

С использованием точных весов отвешивают 5 граммов магнитного тонера в снабженную крышкой полимерную чашку емкостью 200 мл, и добавляют в чашку 100 мл метанола, с последующим диспергированием в ультразвуковом диспергирующем устройстве в течение 5 минут. Магнитный тонер собирают притяжением к неодимовому магниту, и надосадочную жидкость удаляют. После того, как операция, включающая диспергирование в метаноле и удаление надосадочной жидкости, была повторена три раза, к остатку добавляют 100 мл 10%-ого раствора NaOH и несколько капель средства «CONTAMINON N» (10%-ного по массе водного раствора нейтрального моющего средства, имеющего значение рН 7, для промывания прецизионного измерительного прибора, причем моющее средство составлено неионным поверхностно-активным веществом, анионным поверхностно-активным веществом и органическим структурообразующим компонентом, производства фирмы Wako Pure Chemical Industries, Ltd.), и содержимое осторожно перемешивают, и затем оставляют стоять в течение 24 часов. После этого опять выполняют разделение с использованием неодимового магнита. Следует отметить, что в это время промывание дистиллированной водой повторяют таким образом, чтобы не мог оставаться NaOH. Извлеченные частицы в достаточной мере высушивают с использованием вакуумного сушильного шкафа для получения частиц «А». Нанесенные снаружи мелкие частицы кремнезема растворяются и удаляются в вышеуказанных операциях. Мелкие частицы оксида титана и мелкие частицы оксида алюминия могут оставаться в частицах «А», поскольку эти мелкие частицы почти не растворяются в 10%-ном растворе NaOH.

[00130] Когда тонер содержит мелкие частицы кремнезема в качестве неорганических мелких частиц «а», и содержит наружную добавку, включающую кремнезем, содержание неорганических мелких частиц может быть получено способом, в котором: подвергают извлеченный водный раствор центрифугированию для разделения на фракции неорганических мелких частиц и наружной добавки в зависимости от разности их удельного веса; затем удаляют растворитель; в достаточной мере высушивают остаток в вакуумном сушильном шкафу; и измеряют вес высушенного продукта.

[00131] (3) Измерение Si-интенсивности в частицах «А»

3 грамма частиц «А» помещают в алюминиевое кольцо, имеющее диаметр 30 мм, и к нему прилагают нагрузку в 10 тонн для получения брикета. Интенсивность спектральной линии Si определяют с помощью дисперсионной рентгеновской спектроскопии по длине волны (XRF) (Si-интенсивность-5). Содержание кремнезема (в масс %) в частицах «А» рассчитывают с использованием значения Si-интенсивности-5, и величины Si-интенсивности 1-4 используют в определении содержания кремнезема в магнитном тонере.

[00132] (4) Отделение магнитного материала от магнитного тонера

К 5 г частиц «А» добавляют 100 миллилитров тетрагидрофурана, и содержимое тщательно перемешивают, затем проводят диспергирование с помощью ультразвука в течение 10 минут. Магнитные частицы отделяют притяжением к магниту, и надосадочную жидкость удаляют. Эту операцию повторяют пять раз. Тем самым получают частицы «В». Органические компоненты, такие как смола, за исключением магнитного материала, могут быть удалены в результате этой обработки по существу полностью. Однако в смоле может оставаться нерастворимый в тетрагидрофуране материал, и поэтому остаточные органические компоненты предпочтительно выжигают при нагревании полученных в этой операции частиц «В» при температуре 800°C. Частицы «С», полученные после нагревания, можно приближенно рассматривать как введенный магнитный материал.

[00133] Содержание W магнитного материала (в масс %) в магнитном тонере может быть получено измерением массы частиц «С». При этом массу частиц «С» умножают на 0, 9666 (Fe2O3→Fe3O4), чтобы скорректировать увеличение веса магнитного материала вследствие его окисления.

[00134] (5) Измерение Ti-интенсивности и Al-интенсивности в отделенном магнитном материале

Уровни содержания оксида титана и оксида алюминия в магнитном материале рассчитывают путем преобразования Ti-интенсивности и Al-интенсивности, которые детектированы методом определения FP (Fundamental Parameters) в дисперсионной рентгеновской спектроскопии по длине волны (XRF) как результат внедрения оксида титана и оксида алюминия в качестве примесей или добавок в магнитный материал, в оксид титана и оксид алюминия, соответственно.

[00135] Количество нанесенных снаружи мелких частиц кремнезема, количество нанесенных снаружи мелких частиц оксида титана, и количество нанесенных снаружи мелких частиц оксида алюминия рассчитывают путем подставления полученного в каждом из подходов количественного значения в нижеследующие уравнения.

Количество (масс %) нанесенных снаружи мелких частиц кремнезема = содержание (масс %) кремнезема в магнитном тонере - содержание (масс %) кремнезема в частицах «А»

Количество (масс %) нанесенных снаружи мелких частиц оксида титана = содержание (масс %) оксида титана в магнитном тонере - {содержание (масс %) оксида титана в магнитном материале × содержание W магнитного материала / 100}

Количество (масс %) нанесенных снаружи мелких частиц оксида алюминия = содержание (масс %) оксида алюминия в магнитном тонере - {содержание (масс %) оксида алюминия в магнитном материале × содержание W магнитного материала/100}

[00136] (6) Расчет доли мелких частиц кремнезема в мелких частицах оксидов металлов, выбранных из группы, состоящей из мелких частиц кремнезема, мелких частиц оксида титана и мелких частиц оксида алюминия, в неорганических мелких частицах, зафиксированных на каждой из поверхностей частиц магнитного тонера

Доля мелких частиц кремнезема в мелких частицах оксидов металлов может быть рассчитана способом, которым: высушивают тонер после выполнения операции «Удаление неорганических мелких частиц, которые не зафиксированы» в методе расчета степени «В» покрытия, описываемом позже; и затем выполняют те же операции, как действия согласно методам от (1) до (5).

[00137] <Метод измерения среднечисленного диаметра первичных частиц в неорганических мелких частицах>

Измерение среднечисленного диаметра частиц наружной добавки выполняют с помощью сканирующего электронного микроскопа «S-4800» (торговое наименование; производства фирмы Hitachi Ltd.). Обследуют тонер, на который была снаружи нанесена наружная добавка, измеряют произвольным образом длинные диаметры 100 первичных частиц наружной добавки в поле зрения с коэффициентом увеличения вплоть до 200000, и определяют среднечисленный диаметр их частиц. Степень увеличения при наблюдении надлежащим образом регулируют в зависимости от размера наружной добавки.

[00138] <Расчет степени «А» покрытия>

Степень «А» покрытия в настоящем изобретении рассчитывают с использованием анализа изображений поверхности магнитного тонера, который был сфотографирован с помощью сканирующего электронного микроскопа сверхвысокого разрешения «Hitachi S-4800» (производства фирмы Hitachi High-Technologies Corporation) с полевой эмиссией, с использованием пакета программ для анализа изображений Image-Pro Plus, версия 5.0 (фирмы Nippon Roper К.К.). Условия, при которых фотографируют изображения с помощью прибора S-4800, описаны ниже.

[00139] (1) Приготовление образцов

На предметный столик для образца (алюминиевый предметный столик с размерами 15 мм × 6 мм) наносят тонкий слой проводящей пасты, и поверх пасты напыляют магнитный тонер. Кроме того, проводят обдувку воздухом для удаления избыточного магнитного тонера с предметного столика и для достаточного высушивания оставшегося тонера. Предметный столик устанавливают в держатель образца, и высоту предметного столика регулируют на 36 мм с помощью измерителя высоты образца.

[00140] (2) Настройка условий наблюдения в приборе S-4800

Расчет степени «А» покрытия выполняют по изображению, полученному при наблюдении изображения в отраженных электронах на приборе S-4800. Изображение в отраженных электронах ослабляется при заряде неорганических мелких частиц по сравнению с изображением во вторичных электронах, и тем самым степень «А» покрытия может быть измерена с высокой точностью.

[00141] В предохраняющую от загрязнения ловушку, смонтированную на корпусе прибора S-4800, заливают жидкий азот, вплоть до переполнения жидкостью, и ловушку оставляют на 30 минут. Включают системный блок «РС-SEM» прибора S-4800 для выполнения очистки (очистки FE-чипа как источника электронов). На экране пульта управления кликают участок, показывающий ускоряющее напряжение, и нажимают клавишу [Flushing], чтобы открыть диалоговое окно исполнения очистки. После того, как было подтверждено, что глубина очистки составляет 2, очистка исполнена. Подтверждают, что ток эмиссии при очистке составляет от 20 мкА до 40 мкА. Держатель образца вставляют в камеру для образца в корпусе прибора S-4800. Нажимают клавишу [Origin] на пульте управления для перемещения держателя образца в положение наблюдения.

[00142] Кликают участок дисплея, показывающий ускоряющее напряжение, чтобы открыть диалоговое окно настройки HV (высокого напряжения), и регулируют ускоряющее напряжение и ток эмиссии на [0,8 кВ] и [20 мкА], соответственно. В закладке [Basic] пульта управления селекцию сигналов выставляют на [SE], и для SE-детектора выбирают [Upper (U)] и [+BSE]. В правой рамке выбора фрагмента [+BSE] выбирают [L.A. 100] для настройки режима, в котором выполняют наблюдение изображения в отраженных электронах. Подобным образом, в закладке [Basic] пульта управления зондовый ток, режим фокусировки и WD (рабочее расстояние) блока кондиционирования электронной оптической системы устанавливают на [Normal], (UHR] и [3,0 мм], соответственно. Нажимают клавишу [ON] на показывающем ускоряющее напряжение участке дисплея пульта управления для приложения ускоряющего напряжения.

[00143] (3) Расчет среднечисленного диаметра (D1) частиц магнитного тонера

Содержимое участка увеличения дисплея пульта управления перетаскивают для регулирования увеличения на 5000 (5k). Поворачивают кнопку фокусировки [COARSE] пульта управления, и после того, как была достигнута некоторая степень фокусировки, регулируют совмещение апертур. Кликают [Align] на пульте управления для высвечивания диалогового окна совмещения, и выбирают [Beam]. Поворачивают кнопку «STIGMA/ALIGNMENT» (X, Y) на пульте управления для перемещения пучка, указывающего на центр концентрической окружности. Затем выбирают [Aperture], и поворачивают кнопку «STIGMA/ALIGNMENT» (X, Y) на пульте управления раз за разом для выполнения фокусирования так, чтобы перемещение изображения могло быть остановлено или сведено к минимуму. Закрывают диалоговое окно апертуры, и выполняют фокусирование с помощью автофокусировки. Фокусирование выполняют дополнительным повторением дважды вышеуказанных операций.

[00144] После этого измеряют диаметры частиц на 300 частицах магнитного тонера, и определяют их среднечисленный диаметр (D1) частиц. Следует отметить, что диаметр частиц каждой из частиц магнитного тонера представляет собой максимальный диаметр при наблюдении частицы.

[00145] (4) Настройка фокусировки

В состоянии, в котором срединная точка максимального диаметра частиц, каждая из которых имеет диаметр частицы при среднечисленном диаметре (D1) частицы, полученном в разделе (3), составляющий ±0,1 мкм, совпадает с центром измерительного экрана, содержимое участка увеличения дисплея пульта управления перетаскивают для регулирования увеличения на 10000 (10k). Поворачивают кнопку фокусировки [COARSE] пульта управления, и после того, как была достигнута некоторая степень фокусировки, регулируют совмещение апертур. Кликают [Align] на пульте управления для высвечивания диалогового окна совмещения, и выбирают [Beam]. Поворачивают кнопку «STIGMA/ALIGNMENT» (X, Y) на пульте управления для перемещения пучка, указывающего на центр концентрической окружности. Затем выбирают [Aperture], и поворачивают кнопку «STIGMA/ALIGNMENT» (X, Y) на пульте управления раз за разом для выполнения фокусирования так, чтобы перемещение изображения могло быть остановлено или сведено к минимуму. Закрывают диалоговое окно апертуры, и выполняют фокусирование с помощью автофокусировки. После этого увеличение устанавливают на 50000 (50k), корректирование фокусировки выполняют с помощью кнопки фокусировки и кнопки «STIGMA/ALIGNMENT» таким же образом, как указано выше, и выполняют фокусирование опять с помощью автофокусировки. Фокусирование проводят вновь повторением вышеуказанных операций. Здесь, когда угол наклона обследуемой поверхности велик, возможно снижение точности, с которой измеряют степень покрытия. Соответственно этому, выбирают частицу тонера, поверхность которой имеет малый наклон, насколько это возможно, и анализ проводят с выбором такой частицы тонера, вся обследуемая поверхность которой находится одновременно в фокусе при корректировании фокусировки.

[00146] (5) Сохранение изображения

Регулирование яркости выполняют согласно АВС-режиму (автоматической регулировки яркости), и получают и сохраняют фотографию с размером 640×480 пикселей. Последующий анализ выполняют с использованием графического файла. Одну фотографию снимают для одной частицы магнитного тонера, и изображения получают по меньшей мере для 30 частиц магнитного тонера.

[00147] (6) Анализ изображений

В настоящем изобретении степень «А» покрытия рассчитывают, подвергая изображение, полученное в вышеописанном подходе, двоично-кодированной обработке с помощью следующего аналитического программного обеспечения. В это время один экран разделяют на 12 квадратов, и анализируют каждый квадрат. Следует отметить, что, когда в разделенной секции присутствует неорганическая мелкая частица, имеющая диаметр частицы 50 нм или более, расчет степени «А» покрытия для секции не проводят.

[00148] Условия анализа для пакета программ Image-Pro Plus, версия 5.0 для анализа изображений являются такими, как описано ниже.

Программное обеспечение: Image-Pro Plus 5.1J

На панели инструментов выбирают «Count/size» и «Options» из «Measure» в указанном порядке для настройки условий преобразования в двоичную форму. В опции «извлечение объекта» выбирают «8-Connect», и сглаживание устанавливают на 0. В дополнение, «Pre-Filter», «Fill Holes» и «Convex Hull» не выбирают, и «Clean Borders» устанавливают на «None». Из «Measure» на панели инструментов выбирают «Select Measurements», и «от 2 до 107» представляет собой входной сигнал для диапазона «аrea filter».

[00149] Степень покрытия рассчитывают по окружению квадратного участка. При этом окружение выполняют так, что площадь (С) участка может составлять от 24000 пикселей до 26000 пикселей. Автопреобразование в двоичную форму выполняют с помощью «Process»-преобразования в двоичную форму для расчета полной суммы (D) площадей не содержащих кремнезем участков.

[00150] Степень «а» покрытия определяют из площади «С» квадратного участка и полной суммы «D» площадей не содержащих кремнезем участков с использованием следующего уравнения.

Степень «а» покрытия (%)=100-C/D×100

[00151] Как было описано выше, расчет степени «а» покрытия проводят для 30 или более частиц магнитного тонера. Среднее значение всех полученных данных определяют как степень «А» покрытия в настоящем изобретении.

[00152] <Коэффициент вариации степени «А» покрытия>

Коэффициент вариации степени «А» покрытия в настоящем изобретении определяют, как описано ниже. Когда стандартное отклонение всех величин степени покрытия, использованных в расчете степени «А» покрытия, представляют как σ(А), коэффициент вариации степени «А» покрытия задается следующим уравнением.

Коэффициент вариации (%)={σ(А)/А}×100

[00153] <Расчет степени «В» покрытия>

Степень «В» покрытия рассчитывают, сначала удалив неорганические мелкие частицы, которые не зафиксированы на поверхности магнитного тонера, и затем выполняют те же операции, как действия при расчете степени «А» покрытия.