(21)4076728/29-15

(22)07.04.86

(46) 15.02.88. Бюп. № 6

(71)Украинское научно-производственное деревообрабатывающее объединение и Комбинат строительной индустрии Треста промстройматериалов Киевского горисполкома

(72)Э.М. Долгий, О.А. Залерцев,

А.П. Прусак, Г.С. Томин и Э.К. Чурикова

(53)674.817-41(088.8)

(56)Авторское свидетельство СССР № 490683, кл. В 27 N 3/04, 1973.

Авторское свидетельство СССР № 467838, кл. В 27 N 3/04, 1973.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ МЯГКИХ БИОСТОЙКИХ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ

(57)Изобретение относится к производству строительных материалов. Цель изобретения - улучшение качества плит и повьпиение производитель,ности способа. В качестве сырья для изготовления древесно-волокнистых плит используют смесь 70% хвойных и 30% лиственных пород древесины. Размол щепы осуществляют на рафинерах в одну ступень. В полученную волокнистую массу вводят гидрофоби- затор в количестве 1% к массе сухих волокон. Отливают ковер на круглосе- точной отливной машине, обезвоживают в гауч-прессах и пропитьшают антисептическим составом над установленными сосунными ящиками. Состав содержит, мас.%: технический лигно- сульфат 60-90, бихромат натрия 0,5-5, медный купорос 0,5-5, воду 9-30. Нанесение антисептического состава осуществляют на верхнюю поверхность ковра В сосунных ящиках создают вакуум, что обеспечит ва- куумирование ковра со стороны его нижней поверхности. Обработанный волокнистый ковер подают на сушку, а затем на форматную отрезку. 2 табл.

i (Л

оо

00

00

1

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении мягких древесно-волокнистьк плит повышенной долговечности.

Цель изобретения - улучшение качества плит и повышение производительности способа.

Изобретение поясняется следующим примерами.

Пример 1.В качестве сьфья для изготовления плит используют смесь 70% хвойных и 30% лиственных пород древесины. Размол щепы осуществляют на рафинерах в одну ступень. В полученную волокнистую масс вводят гидрофобизатор в количестве 1% к массе сухих волокон, а затем осуществляют отлив ковра на кругло- сеточной отливной машине. Полученны ковер обезвоживают в гауч-прессах, после чего осуществляют пропитку ковра антисептирующим составом над установленными сосунными ящиками, причем нанесение антисептирующего состава осуществляют на верхнюю поверхность ковра. В сосунных ящиках создают вакуум, что обеспечивает ва куумирование ковра со стороны его нижней поверхности. Обработанный волокнистый ковер подают на сущку, а затем на форматную обрезку.

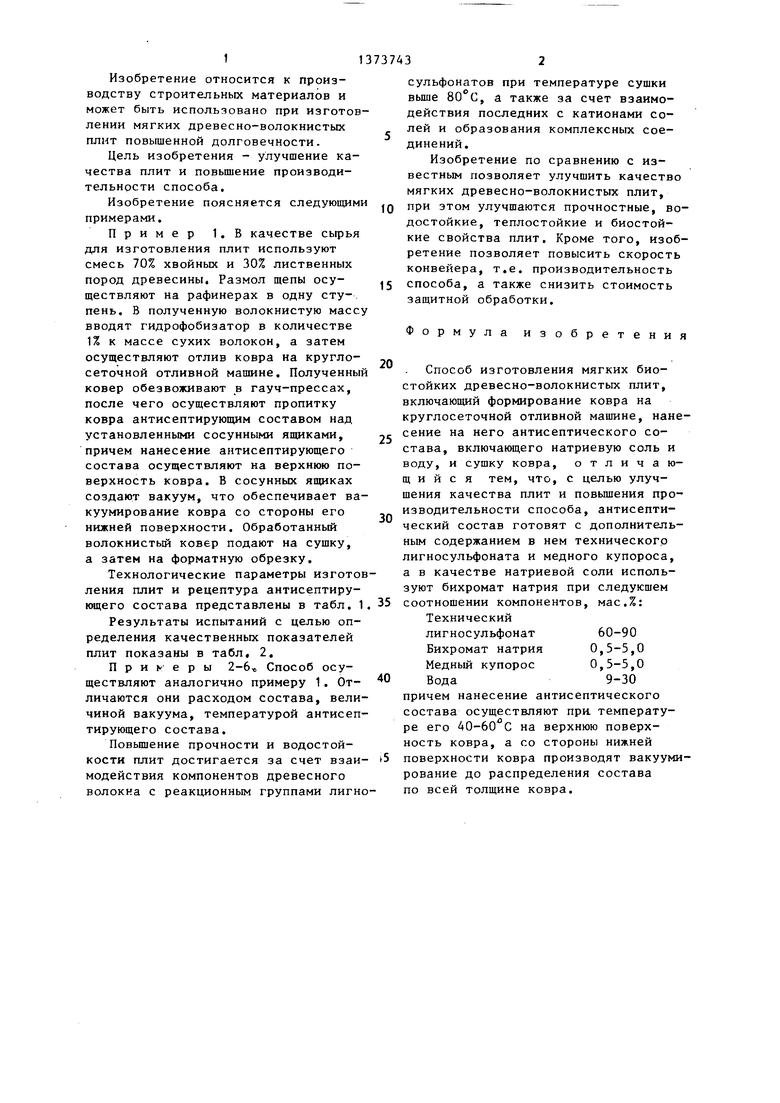

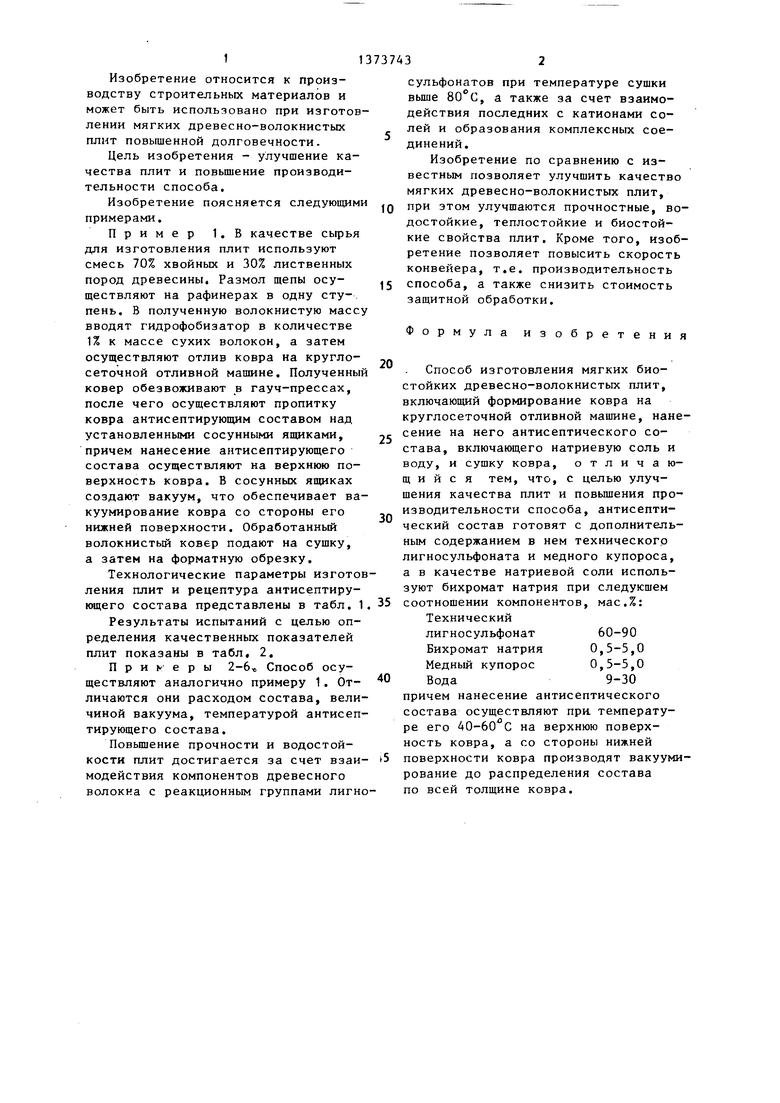

Технологические параметры изготоления плит и рецептура антисептирующего состава представлены в табл.

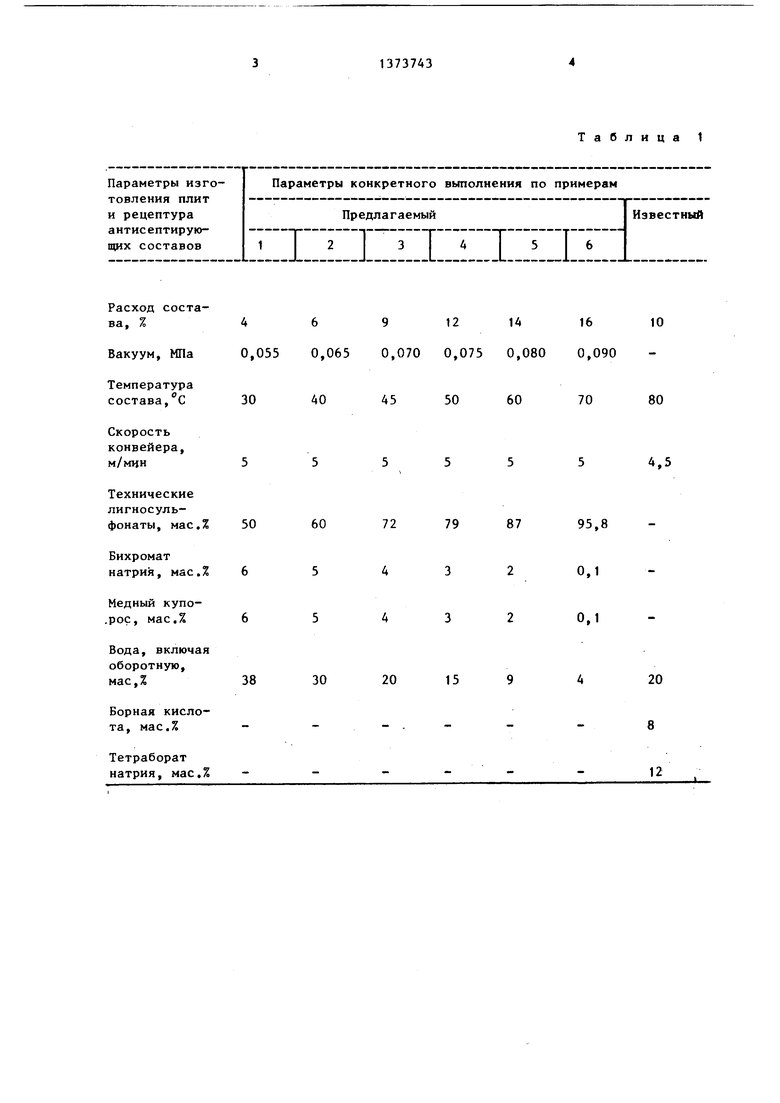

Результаты испытаний с целью определения качественных показателей плит показаны в табл. 2.

П р и к е р ы 2-6, Способ осуществляют аналогично примеру 1. Отличаются они расходом состава, величиной вакуума, температурой антисептирующего состава.

Повьщ1ение прочности и водостойкости плит достигается за счет взаимодействия компонентов древесного волокна с реакционным группами лигн

0

5

0

5

0

5

0

5

сульфонатов при температуре сущки выше 80 С, а также за счет взаимодействия последних с катионами солей и образования комплексных соединений.

Изобретение по сравнению с известным позволяет улучшить качество мягких древесно-волокнистых плит, при этом улучшаются прочностные, водостойкие, теплостойкие и биостойкие свойства плит. Кроме того, изобретение позволяет повысить скорость конвейера, т.е. производительность способа, а также снизить стоимость защитной обработки.

Формула изобретения

Способ изготовления мягких биостойких древесно-волокнистых плит, включающий формирование ковра на круглосеточной отливной машине, нанесение на него антисептического состава, включающего натриевую соль и воду, и сушку ковра, отличающийся тем, что, с целью улучшения качества плит и повышения про изводительности способа, антисептический состав готовят с дополнительным содержанием в нем технического лигносульфоната и медного купороса, а в качестве натриевой соли используют бихромат натрия при следующем соотношении компонентов, мас.%: Технический

лигносульфонат 60-90 Бихромат натрия 0,5-5,0 Медный купорос 0,5-5,0 Вода9-30

причем нанесение антисептического состава осуществляют при температуре его 40-60 С на верхнюю поверхность ковра, а со стороны нижней поверхности ковра производят вакууми- рование до распределения состава по всей толщине ковра.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Отливная машина для изготовления древесноволокнистых плит | 1988 |

|

SU1719516A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОСТОЙКОЙ ДРЕВЕСНОВОЛОКНИСТОЙ ПЛИТЫ | 1991 |

|

RU2033489C1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1406277A1 |

| Способ изготовления древесно-волокнистых плит с рельефным рисунком | 1990 |

|

SU1721162A1 |

| Способ изготовления древесно-волокнистых плит мокрым способом | 1986 |

|

SU1381224A1 |

| Способ формирования ковра для древесно-волокнистой плиты | 1989 |

|

SU1724773A1 |

| Способ производства древесноволокнистых плит с облагороженной поверхностью и линия для его осуществления | 1979 |

|

SU889473A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2009888C1 |

| Линия изготовления древесно-волокнистых плит мокрым способом | 1986 |

|

SU1397295A1 |

| Устройство для изготовления ячеистыхМягКиХ дРЕВЕСНОВОлОКНиСТыХплиТ | 1979 |

|

SU794105A1 |

Расход состава, %

Вакуум, МПа

4 6 9 12 14 16 10 0,055 0,065 0,070 0,075 0,080 0,090

Температура состава,с

30

40

50

38

60

30

50

60

70

80

4,5

72

79

87

95,8

0,1

0,1

20

15

20

12

Таблица 2

Авторы

Даты

1988-02-15—Публикация

1986-04-07—Подача