Изобретение относится к обработке металлов давлением, в частности к устройствам для центрирования проката и поковок.

Известен роликовый центрователь [Центрователь трубопрокатного стана, пат. РФ №2308331, В21В 25/02, опубл. 20.10.2007 г.]. Данный роликовый центрователь вращающейся вокруг оси центрирования и поступательно перемещающейся вдоль этой оси заготовки содержит три свободно вращающихся ролика, каждый из которых через оси их вращения смонтирован в корпусе, корпуса связаны со станиной и имеют возможность синхронного перемещения (сведения и разведения) от приводов под углом 2π/n (n - число роликов) в плоскости, перпендикулярной оси центрирования.

Недостатком такой конструкции центрователя является то, что при одновременном вращательном и поступательном перемещении заготовки на трубопрокатном стане винтовой прокатки и на радиально-ковочной машине на рабочую поверхность роликов, контактирующих с поверхностью заготовки, постоянно действует сила трения скольжения вдоль оси центрирования. Действие на рабочие поверхности роликов сил трения скольжения в направлении, перпендикулярном направлению вращения роликов, приводит к интенсивному износу их рабочей поверхности, а также повреждению поверхности круглой заготовки в виде задиров и царапин. Это снижает срок службы роликов и ухудшает качество поверхности центрируемого проката и поковок.

Наиболее близким по технической сущности и достигаемому эффекту является роликовый центрователь [Центрователь, пат. на пол. модель РФ №159468, опубл. 10.09.2015 г., Б.И. №25], включающий не менее трех свободно вращающихся роликов со сферической рабочей поверхностью.

В данном роликовом центрователе вращающейся вокруг оси центрирования и поступательно перемещающейся вдоль этой оси заготовки ролики установлены через шарнирные подшипники на осях, параллельных оси центрирования, и имеют возможность синхронного перемещения (сведения и разведения) от приводов под углом 2π/n в плоскости, перпендикулярной оси центрирования, где n - число роликов. Установка осей роликов параллельно оси центрирования в шарнирных подшипниках за счет разворота роликов в шарнирных подшипниках позволяет снижать силы трения между рабочей поверхностью роликов и заготовкой.

Однако роликовый центрователь, принятый в качестве прототипа, предназначен преимущественно для центрирования заготовок, совершающих вращение. Окружная скорость поверхности центрируемой заготовки должна превышать скорость ее поступательного перемещения более чем в 2,7 раза, учитывая относительно малый по конструктивным соображениям угол разворота наружных обойм шарнирных подшипников относительно их внутренних колец (15-20 град), что ограничивает технологические возможности такой конструкции роликового центрователя. При поступательном перемещении заготовки на рабочую поверхность роликов, контактирующих с поверхностью заготовки, действует сила трения скольжения вдоль оси центрирования. Действие на рабочие поверхности роликов сил трения скольжения приводит к интенсивному их износу, а также повреждению поверхности круглой заготовки в виде задиров и царапин. Это снижает срок службы роликов и ухудшает качество поверхности центрируемого проката и поковок.

Таким образом, основным недостатком конструкции роликового центрователя согласно прототипу является ограниченный срок службы роликов и низкое качество поверхности получаемого проката и поковок.

Задачей изобретения является повышение срока службы роликов и улучшение качества центрируемого проката и поковок.

Поставленная задача достигается тем, что в заявляемом роликовом центрователе вращающейся вокруг оси центрирования и поступательно перемещающейся вдоль этой оси заготовки, включающем не менее трех свободно вращающихся роликов со сферической рабочей поверхностью, расположенных относительно друг друга и с возможностью синхронного перемещения от приводов под углом 2π/n в плоскости перпендикулярной оси центрирования, где n - число роликов, согласно изобретению центр сферы рабочей поверхности роликов расположен на оси их вращения, оси вращения роликов в плоскости, перпендикулярной оси центрирования, смещены от этой оси, оси вращения роликов в плоскости оси центрирования отклонены от перпендикуляра к этой оси.

Расположение центра сферы рабочей поверхности каждого ролика на оси его вращения позволяет выполнить рабочую поверхность ролика грибовидной формы.

Смещение оси вращения каждого ролика в плоскости, перпендикулярной оси центрирования, от оси центрирования создает плечо приложения силы трения скольжения к рабочей поверхности ролика при поступательном перемещении заготовки вдоль оси центрирования. За счет этого на ролик действует крутящий момент, обеспечивающий его вращение при поступательном перемещении заготовки вдоль оси центрирования и отсутствие проскальзывания поверхности заготовки при ее поступательном перемещении относительно рабочей поверхности ролика.

Отклонение оси вращения каждого ролика в плоскости оси центрирования от перпендикуляра к этой оси создает плечо приложения силы трения скольжения к рабочей поверхности ролика при вращении заготовки вокруг оси центрирования. Благодаря этому на ролик действует крутящий момент, приводящий к его повороту при вращении заготовки вокруг оси центрирования и устранению проскальзывания поверхности заготовки при ее вращении относительно рабочей поверхности ролика.

Следовательно, применение таких конструктивных решений позволяет заготовке перемещаться без проскальзывания относительно рабочей поверхности роликов, существенно снижая ее износ и устраняя появление на заготовке задиров и царапин при поступательно-вращательном движении заготовки, а особенно при поступательном перемещении заготовки вдоль оси центрирования. Это повышает срок службы рабочей поверхности роликов и улучшает качество поверхности получаемого проката и поковок.

Таким образом, применение предлагаемой конструкции роликового центрователя позволяет повысить срок службы рабочей поверхности роликов и улучшить качество поверхности получаемого проката и поковок.

Предлагаемое изобретение проиллюстрировано на чертежах.

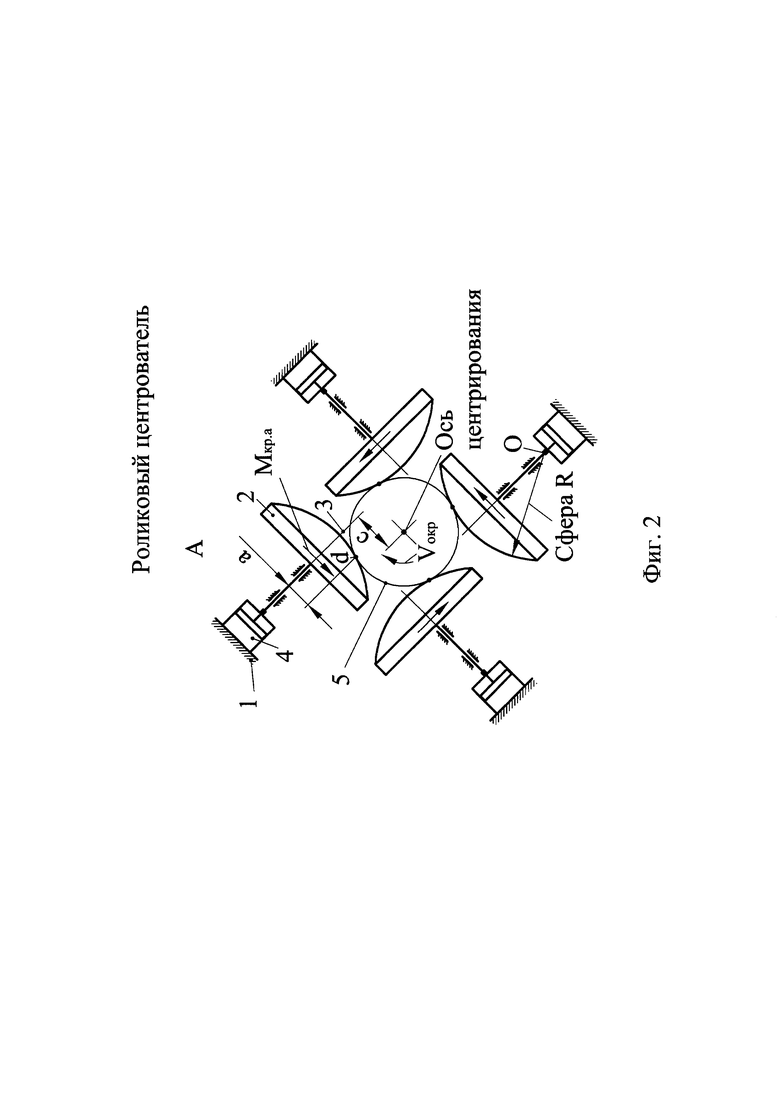

На фиг. 1 показан вид сбоку на роликовый центрователь вдоль оси центрирования.

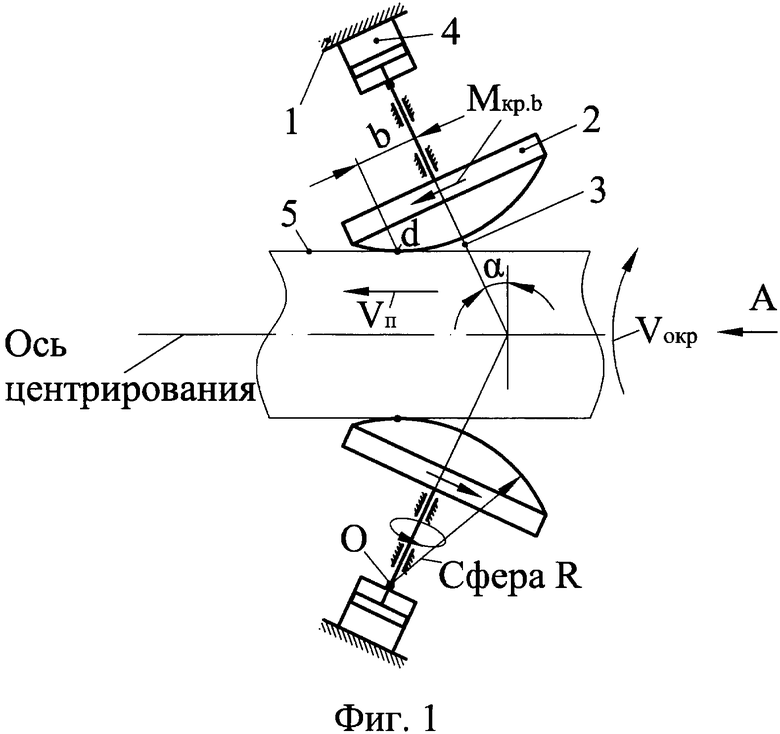

На фиг. 2 показан вид А на роликовый центрователь.

Роликовый центрователь (фиг. 1, 2) содержит станину 1, в которой под углом 2π/n=π/2 (при числе роликов n=4) относительно друг друга в плоскости, перпендикулярной оси центрирования, размещены четыре ролика 2. Ролики 2 через оси их вращения 3 связаны с силовыми цилиндрами 4. Силовые цилиндры 4 установлены в станине 1. Рабочая поверхность роликов 2 выполнена сферической радиусом R. Центр сферы О рабочей поверхности роликов 2 расположен на оси 3 их вращения. Оси 3 (фиг. 2) вращения роликов 2 в плоскости, перпендикулярной оси центрирования, смещены от этой оси на величину с. Оси 3 (фиг. 1) вращения роликов 2 в плоскости оси центрирования отклонены от перпендикуляра к этой оси на угол α.

Работа роликового центрователя осуществляется следующим образом.

Вращающаяся со скоростью Vокp (по стрелке) и поступательно перемещающаяся со скоростью Vп (по стрелке) заготовка 5 подается в роликовый центрователь. Ролики 2 с помощью силовых цилиндров 4 синхронно перемещаются к оси центрирования до соприкосновения сферических рабочих поверхностей роликов 2 радиусом R с поверхностью заготовки 5. Соприкосновение поверхности заготовки 5 с рабочей поверхностью каждого из роликов 2 осуществляется в точках d. При этом в данных точках за счет движения заготовки на рабочие поверхности роликов 2 начинает действовать сила трения скольжения. Учитывая, что точка d в плоскости оси центрирования (фиг. 1) находится на расстоянии b от оси 3 вращения роликов, являющимся перпендикуляром, проведенным от точки d к оси 3 вращения ролика, на каждый ролик 2 действует крутящий момент Мкр.b, являющийся произведением указанной силы трения скольжения на плечо b.

В плоскости, перпендикулярной оси центрирования (фиг. 2), точка d находится на расстоянии а от оси 3 вращения роликов, являющимся также перпендикуляром, проведенным от точки d к оси 3 вращения ролика. Поэтому в данной плоскости на каждый ролик также действует крутящий момент Mкр.а, являющийся произведением указанной силы трения на плечо а. Результирующее плечо приложения силы трения скольжения, очевидно, равно √a2+b2. Тогда крутящий момент, приводящий во вращение ролики 2 вокруг оси 3, равен Мкр.Σ=√Mкр.а2+ Mкр.а2.

В случае только вращения заготовки 5 со скоростью Vокp (фиг. 1) результирующее плечо приложения силы равно b, а крутящий момент, приводящий во вращение ролики 2 вокруг оси 3, равен Мкр.b.

В случае только поступательного перемещения заготовки 5 со скоростью Vп (фиг. 2) результирующее плечо приложения силы равно a, a крутящий момент, приводящий во вращение ролики 2 вокруг оси 3, равен Мкр.а.

При вращении роликов 2 осуществляется качение заготовки 5 по их рабочей поверхности.

Благодаря описанным условиям работы роликового центрователя практически исключается износ рабочей поверхности роликов 2 и образование на наружной поверхности круглой заготовки 5 повреждений в виде задиров и царапин.

Таким образом, в результате применения предлагаемой конструкции роликового центрователя за счет снижения износа рабочей поверхности роликов и исключения образования на наружной поверхности круглой заготовки повреждений в виде задиров и царапин повышается срок службы роликов и улучшается качество центрируемого проката и поковок.

Ведется изготовление опытного образца предложенной конструкции роликового центрователя, который будет использован в качестве центрирующих люнетов радиально-ковочной машины SKK-14 австрийской фирмы GFM.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роликовый центрователь | 2015 |

|

RU2606104C1 |

| ЦЕНТРОВАТЕЛЬ | 2014 |

|

RU2562587C1 |

| Устройство для радиальной ковки полых профилей на оправке | 2017 |

|

RU2690326C1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ | 2013 |

|

RU2538129C1 |

| Устройство для центрирования заготовки | 1980 |

|

SU975155A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ РАДИАЛЬНОЙ КОВКИ | 2016 |

|

RU2632752C2 |

| Способ получения двутавровых профилей | 2020 |

|

RU2740497C1 |

| СТАН ШАГОВОЙ ПРОКАТКИ | 2006 |

|

RU2329883C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655514C1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для центрирования проката и поковок. Роликовый центрователь содержит станину 1, в которой под углом 2π/n относительно друг друга в плоскости, перпендикулярной оси центрирования, размещены четыре ролика 2. Ролики 2 через оси их вращения 3 связаны с силовыми цилиндрами 4. Повышение срока службы роликов центрователей и улучшение качества изделий за счет исключения их проскальзывания обеспечивается посредством того, что силовые цилиндры 4 установлены в станине 1, рабочая поверхность роликов 2 выполнена сферической радиусом R, центр сферы О рабочей поверхности роликов 2 расположен на оси 3 их вращения, оси 3 вращения роликов 2 в плоскости, перпендикулярной оси центрирования, смещены от этой оси на величину с, а оси 3 вращения роликов 2 в плоскости оси центрирования отклонены от перпендикуляра к этой оси на угол α. 2 ил.

Роликовый центрователь заготовки, вращающейся вокруг оси центрирования и поступательно перемещающейся вдоль этой оси, включающий не менее трех свободно вращающихся роликов со сферической рабочей поверхностью, расположенных с возможностью синхронного перемещения от приводов под углом 2π/n относительно друг друга в плоскости, перпендикулярной оси центрирования, где n - число роликов, отличающийся тем, что ролики установлены с расположением центра сферы их рабочей поверхности на оси их вращения, при этом оси вращения роликов в плоскости, перпендикулярной оси центрирования, смещены от этой оси, а оси вращения роликов в плоскости оси центрирования отклонены от перпендикуляра к этой оси.

| 0 |

|

SU159468A1 | |

| РОЛИКОВЫЙ ЦЕНТРОВАТЕЛЬ ТРУБОПРОКАТНОГО СТАНА | 2005 |

|

RU2308331C2 |

| Устройство для зацентровки трубной заготовки | 1975 |

|

SU541513A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ПРЯЖИ ИЗ ПОЛИЭФИРНЫХ ВОЛОКОН | 2007 |

|

RU2341602C1 |

Авторы

Даты

2017-06-27—Публикация

2016-08-15—Подача