Изобретение относится к обработке металлов давлением, в частности к устройствам для центрирования проката и поковок.

Известен роликовый центрователь проката и стержня с оправкой (Центрователь трубопрокатного стана, а.с. СССР №349432, В21В 39/14, опубл. 01.01.1971), который содержит три ролика, два из которых закреплены на одной подвижной опоре, а один - на другой подвижной опоре.

Недостатком такой конструкции центрователя является невозможность осуществления центрирования проката и стержня с оправкой строго вдоль оси прокатки во всем диапазоне изменения диаметров стержней и проката. Это приводит к нарушению точности центрирования, изгибу стержня и снижению точности проката, износу рабочей поверхности роликов, а следовательно, ухудшению качества проката и снижению долговечности роликов.

Наиболее близким по технической сущности и достигаемому эффекту является роликовый центрователь [Центрователь трубопрокатного стана, пат. РФ №2308331, В21В 25/02, опубл. 20.10.2007 г.]. Данный роликовый центрователь вращающейся вокруг оси центрирования и возвратно-поступательно перемещающейся вдоль этой оси заготовки содержит три свободно вращающихся ролика, каждый из которых через оси их вращения смонтирован в корпусе, корпусы связаны со станиной и имеют возможность синхронного перемещения (сведения и разведения) от приводов под углом 2π/3 в плоскости, перпендикулярной оси центрирования.

В данном роликовом центрователе оси вращения роликов постоянно установлены параллельно оси центрирования. Такое положение осей вращения роликов обеспечивает только свободное вращение стержня оправки и заготовки при применении его, например, на трубопрокатном стане винтовой прокатки. При одновременном вращательном и поступательном перемещении заготовки, которое происходит как на трубопрокатном стане винтовой прокатки, так и на радиально-ковочных машинах, на рабочую поверхность роликов, контактирующих с поверхностью заготовки, постоянно действует сила трения продольного скольжения. Действие на рабочую поверхность ролика силы трения скольжения в направлении, перпендикулярном направлению вращения роликов, приводит к интенсивному износу его рабочей поверхности, а также повреждению поверхности деформируемой круглой заготовки в виде задиров и царапин. Это снижает срок службы инструмента - роликов и ухудшает качество поверхности центрируемого проката и поковок.

Таким образом, основным недостатком данной конструкции роликового центрователя является малый срок службы его роликов и низкое качество поверхности получаемого проката и поковок.

Задачей изобретения является повышение срока службы роликов центрователей и улучшение качества центрируемого проката и поковок.

Поставленная задача достигается тем, что в заявляемом роликовом центрователе вращающейся вокруг оси центрирования и возвратно-поступательно перемещающейся вдоль этой оси заготовки, включающем не менее трех свободно вращающихся роликов, смонтированных через оси их вращения в корпусах, расположенных относительно друг друга под углом 2π/n и с возможностью синхронного перемещения от приводов под этим же углом в плоскости, перпендикулярной оси центрирования, где n - число роликов, приводы смонтированы в станине, согласно изобретению каждый из корпусов установлен с возможностью поворота вокруг оси, совпадающей с направлением его перемещения и смещенной от плоскости оси вращения ролика, параллельной направлению его перемещения. При этом согласно изобретению каждый из корпусов снабжен парой пружин кручения, установленных на осях их поворота, один конец каждой пружины опирается на корпус, второй ее конец опирается на станину, пружины в каждой паре смонтированы зеркально.

Установка каждого из корпусов с возможностью поворота вокруг оси, совпадающей с направлением его перемещения, позволяет роликам, смонтированным через оси их вращения в данных корпусах, осуществлять поворот вокруг указанной оси. Благодаря этому вектор окружной скорости рабочей поверхности роликов, контактирующей с поверхностью заготовки, может менять свое направление по отношению к оси центрирования. Смещение указанной оси поворота корпусов от плоскости оси вращения ролика, параллельной направлению его перемещения, обеспечивает контакт рабочей поверхности роликов с поверхностью заготовки в точке, расположенной на некотором расстоянии от оси поворота корпуса. Это расстояние является плечом приложения силы трения между рабочей поверхностью ролика и поверхностью заготовки. Произведение указанного плеча приложения силы и силы трения является крутящим моментом вокруг оси поворота корпуса. За счет этого крутящего момента осуществляется поворот корпуса вместе с роликом до положения, при котором будет отсутствовать данный крутящий момент. Такое положение наступит при силе трения между рабочей поверхностью ролика и поверхностью заготовки, равной нулю. Сила трения будет равна нулю при отсутствии трения скольжения между рабочей поверхностью ролика и поверхностью заготовки. Это произойдет при равенстве результирующей окружной скорости и скорости поступательного перемещения заготовки с окружной скоростью рабочей поверхности ролика. Благодаря этому обеспечивается автоматическая самоустановка углового положения корпусов с роликами по отношению к оси центрирования при любом соотношении скоростей поступательного и вращательного движения центрируемой заготовки, позволяя заготовке перемещаться без проскальзывания относительно рабочей поверхности роликов. Этим существенно снижается износ рабочей поверхности роликов и, как следствие, повышается срок их службы. Также устраняются повреждения в виде задиров и царапин поверхности центрируемой круглой заготовки, повышая тем самым качество поверхности получаемого проката и поковок.

Установка на каждой из осей поворота корпусов пружин кручения, один конец каждой из которых опирается на корпус, второй ее конец опирается на станину, обеспечивает после выхода центрируемой заготовки из роликов установку последних в одно из угловых положений, при которых корпусы с роликами расположены симметрично относительно оси центрирования. Установка двух зеркально расположенных пружин на каждой из осей поворота корпусов обеспечивает, учитывая одностороннее действие каждой из пружин, синхронный возврат роликов в симметричное положение относительно оси центрирования из любого углового положения корпусов с роликами.

Таким образом, применение предлагаемой конструкции роликового центрователя повышает срок службы ее роликов, улучшает качество центрируемого проката и поковок.

Предлагаемое изобретение проиллюстрировано на чертежах.

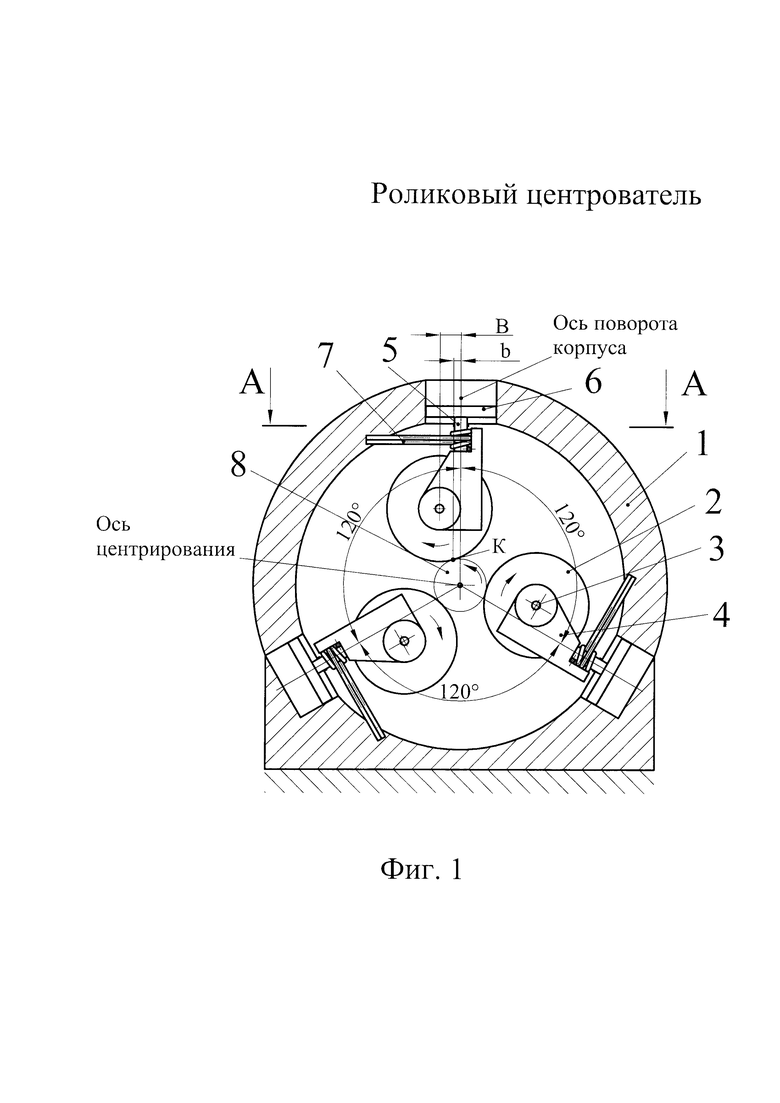

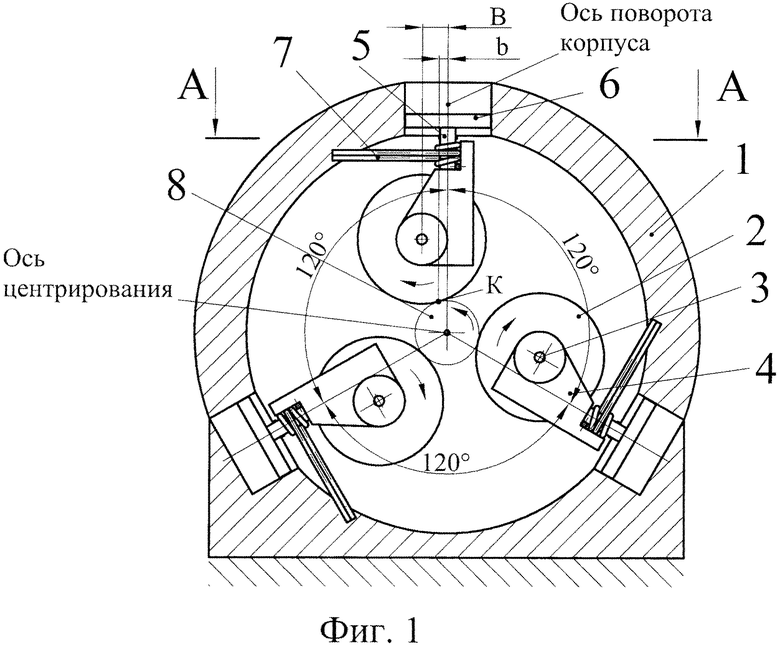

На фиг. 1 показан вид на роликовый центрователь при положении корпусов и роликов во время вращения заготовки вокруг оси центрирования.

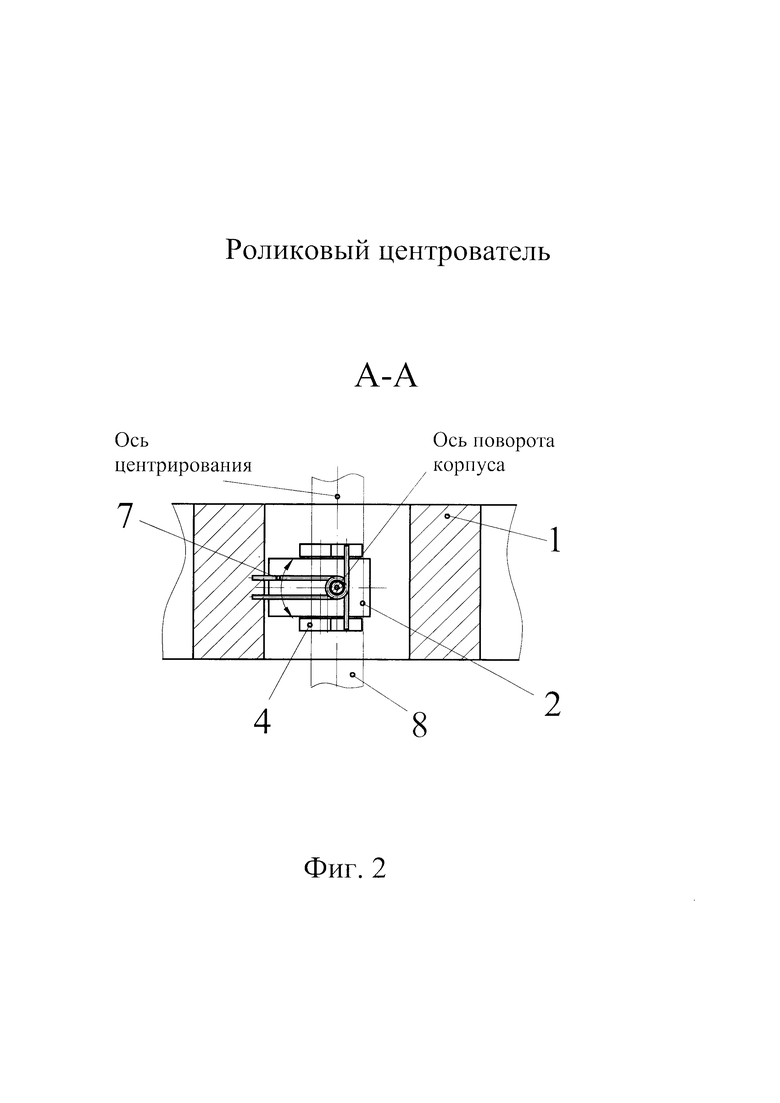

На фиг. 2 показан разрез А-А по роликовому центрователю при положении корпусов и роликов во время вращения заготовки вокруг оси центрирования.

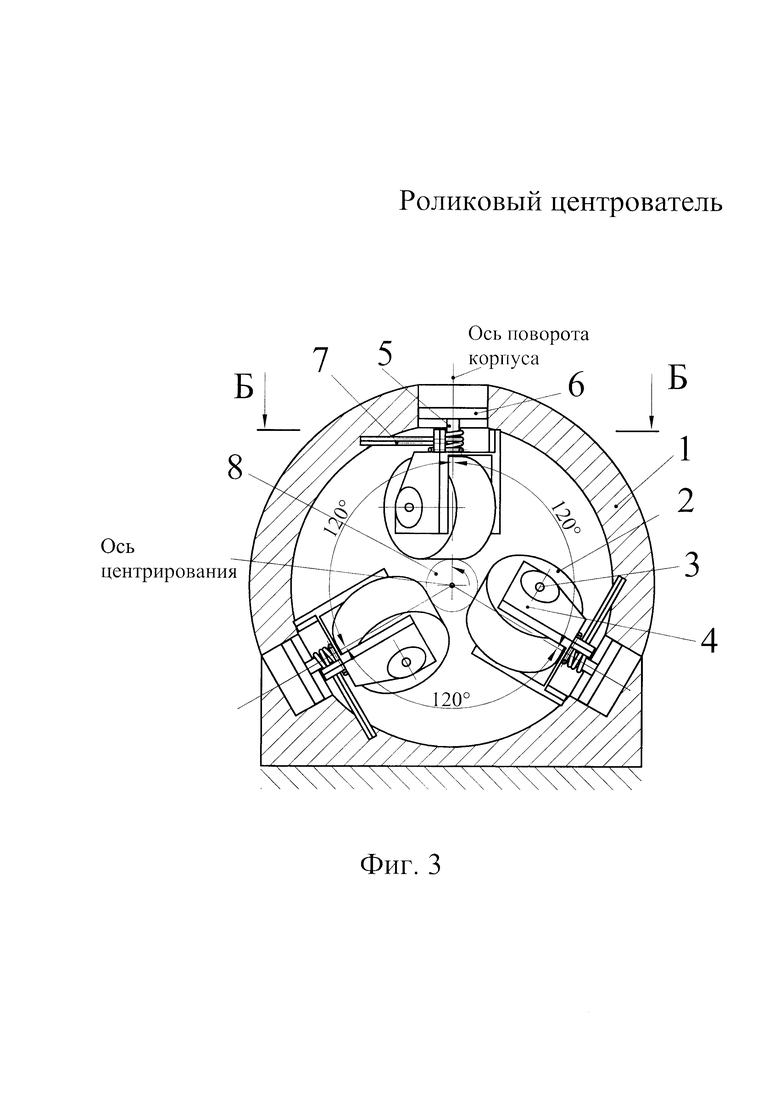

На фиг. 3 показан вид на роликовый центрователь при положении корпусов и роликов во время одновременно поступательного вдоль оси центрирования и вращательного вокруг этой оси перемещения заготовки.

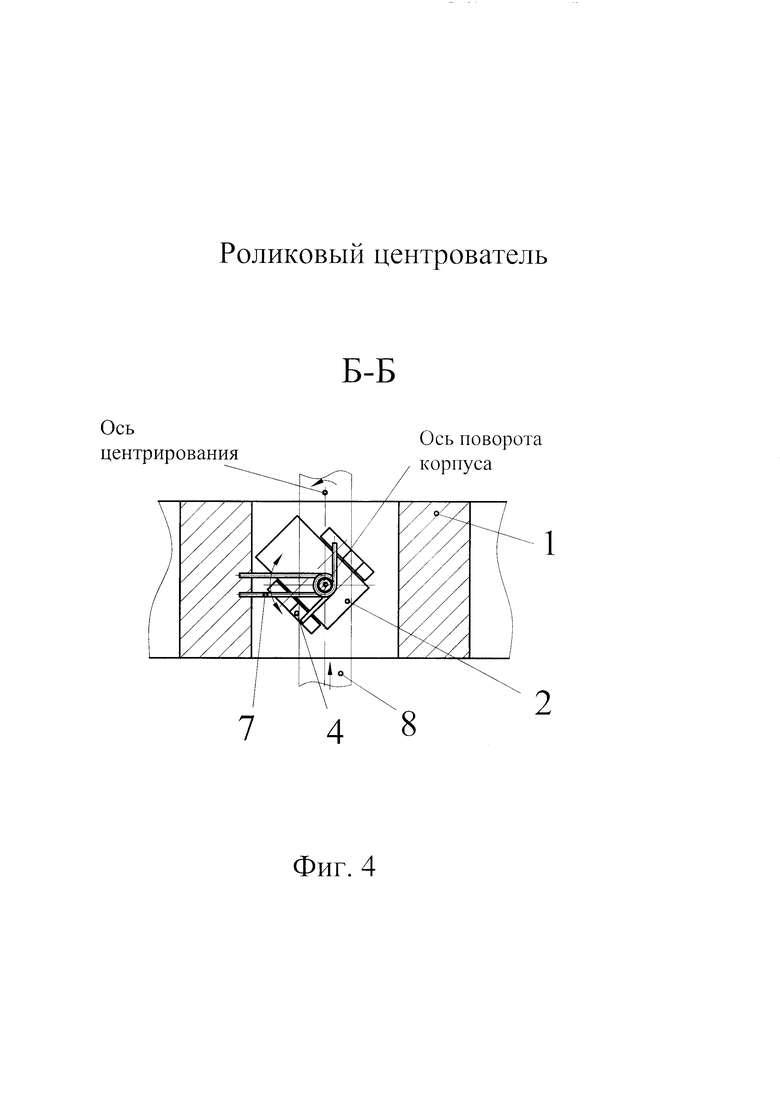

На фиг. 4 показан разрез Б-Б по роликовому центрователю при положении корпусов и роликов во время одновременно поступательного вдоль оси центрирования и вращательное вокруг этой оси перемещения заготовки.

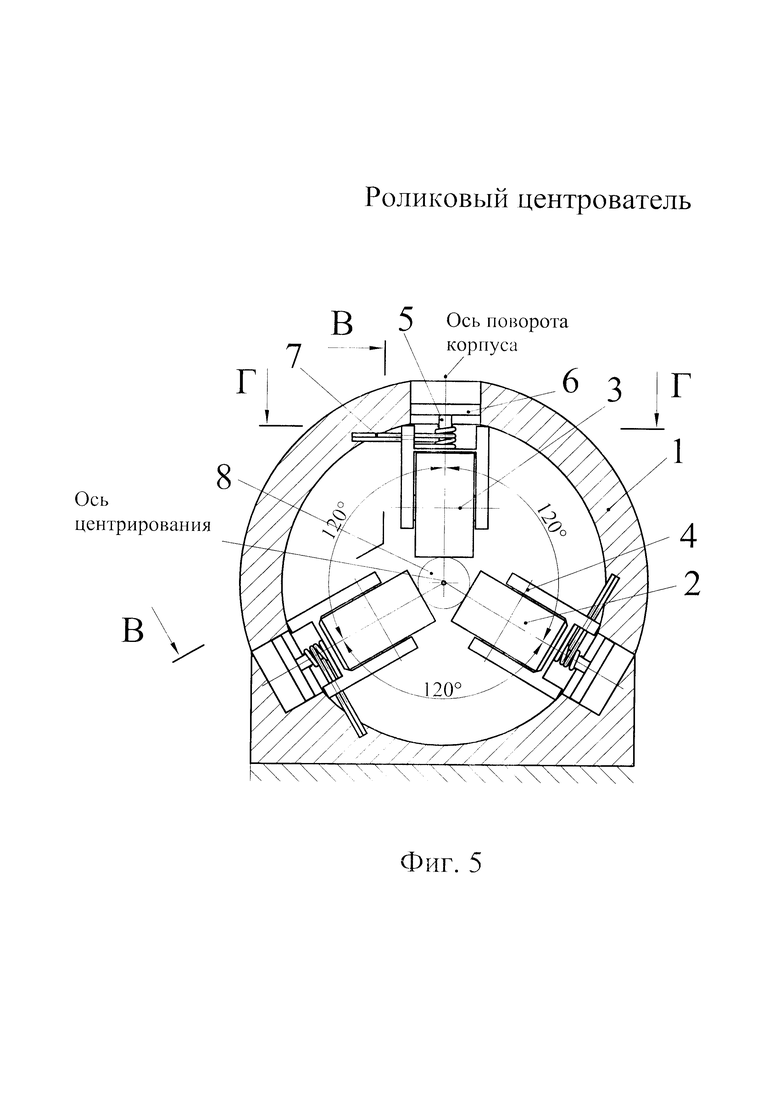

На фиг. 5 показан вид на роликовый центрователь при положении корпусов и роликов во время поступательного перемещения заготовки вдоль оси центрирования.

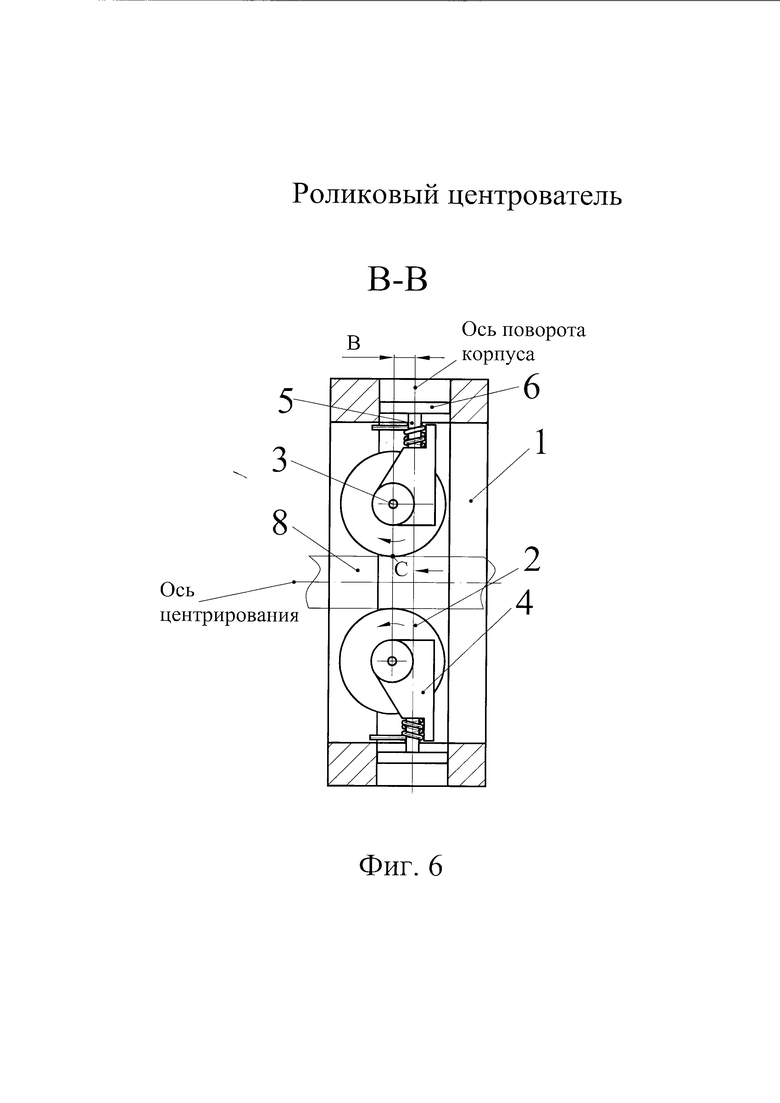

На фиг. 6 показан разрез В-В по роликовому центрователю при положении корпусов и роликов во время поступательного перемещения заготовки вдоль оси центрирования.

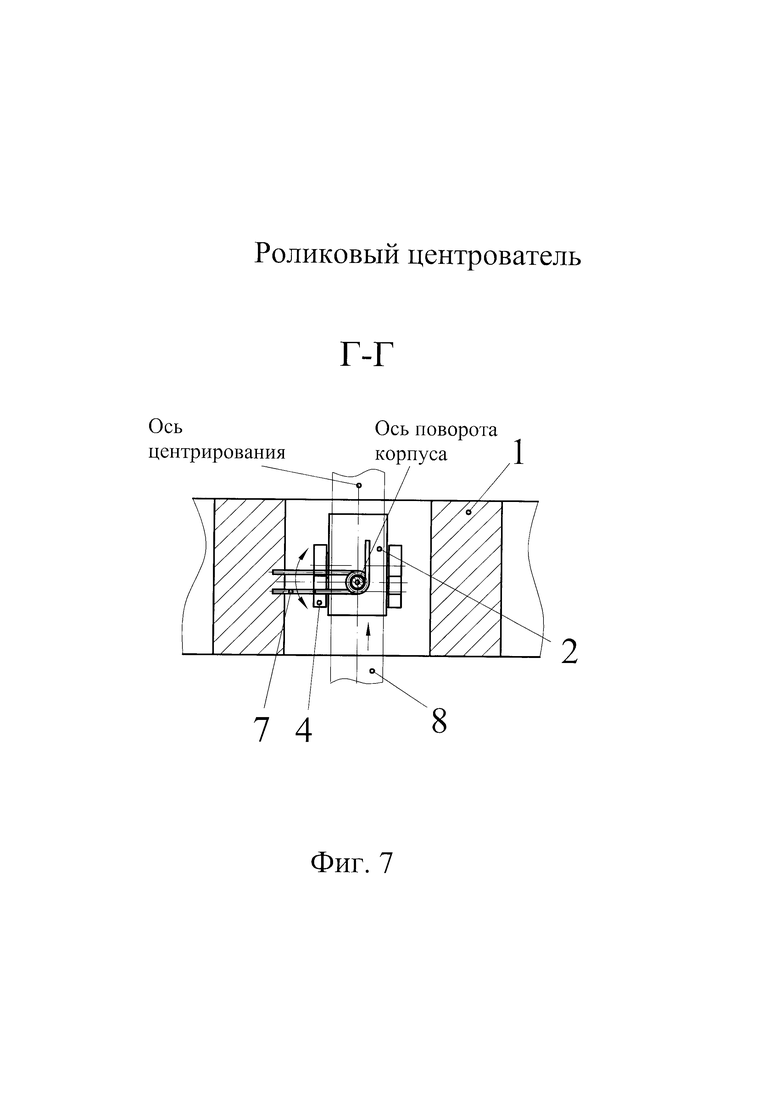

На фиг. 7 показан разрез Г-Г по роликовому центрователю при положении корпусов и роликов во время поступательного перемещения заготовки вдоль оси центрирования.

Роликовый центрователь (фиг. 1-7) содержит станину 1, в которой под углом 120° относительно друг друга размещены три ролика 2. Ролики 2 через оси их вращения 3 смонтированы в корпусах 4. Корпусы 4 связаны со штоками 5 силовых цилиндров 6, размещенных в станине 1. Силовые цилиндры 6 служат в качестве приводов синхронного перемещения роликов 2 с корпусами 4 к оси центрирования и от нее. Корпусы 4 с роликами 2 имеют возможность поворота вокруг оси, соосной со штоками 5 силовых цилиндров 6. При этом оси поворота корпусов 4 с роликами 2 смещены на величину В от плоскости осей вращения 3 роликов 2 (фиг. 1 и 6). Отрезок В лежит на перпендикуляре, проведенном от оси поворота корпуса 4 к плоскости оси 3 вращения ролика 2. На штоках 5 силовых цилиндров 6 зеркально установлены две пружины кручения 7. Один конец каждой пружины 7 опирается на корпус 4, другой ее конец опирается на станину 1.

В зависимости от преимущественного значения соотношения скоростей вращения и поступательного перемещения заготовки 8 настраивается первоначальное положение роликов 2 и корпусов 4 по отношению к оси центрирования, которое осуществляется путем соответствующей установки положения пружин 7. На представленных чертежах показан вариант настройки первоначального положения роликов 2 и корпусов 4, при котором оси 3 вращения роликов 2 расположены вдоль оси центрирования (фиг. 1, 2).

Работа роликового центрователя осуществляется следующим образом.

Вращающаяся (по стрелке) и поступательно перемещающаяся заготовка 8 подается в роликовый центрователь. В это время зазор между рабочими поверхностями роликов 2 превышает наружный размер поперечного сечения круглой заготовки 8. Ролики 2 занимают положение, показанное на фиг. 1 и 2, при котором оси 3 вращения роликов 2 расположены параллельно оси центрирования, а сами ролики расположены относительно друг друга под углом 120° (т.е. под углом 2π/n, где n=3) в плоскости, перпендикулярной оси центрирования. Такое положение каждого из роликов 2 обеспечивает пара пружин кручения 7.

Далее с помощью силовых цилиндров 6 штоками 5 осуществляется синхронное перемещение корпусов 4 и роликов 2 в сторону оси центрирования. Такое перемещение продолжается до соприкосновения рабочих поверхностей роликов 2 с вращающейся (по стрелке) и поступательно перемещающейся заготовкой 8 и ее центрирования вдоль оси прокатки или ковки. Наличие одновременно с вращательным движением заготовки 8 вокруг оси центрирования ее поступательного перемещения вдоль этой оси приводит к появлению скольжения поверхности заготовки 8 относительно рабочей поверхности роликов 2 вдоль оси центрирования в точках их контакта (т. К). Скольжение поверхности заготовки 8 относительно рабочей поверхности роликов 2 вызывает силу трения, равную произведению силы прижатия роликами 2 заготовки 8 и коэффициента трения между рабочей поверхностью роликов 2 и поверхностью заготовки 8. Тогда за счет силы трения, действующей из точки К вдоль оси центрирования, на плече b вокруг оси поворота корпуса с роликом, соосной со штоком силового цилиндра, будет действовать крутящий момент, благодаря которому ролики 2, корпусы 4 и штоки 5 будут поворачиваться в положение, показанное на фиг. 3 и 4. Такой поворот будет происходить до тех пор, пока действует указанный крутящий момент. Действие крутящего момента прекращается при силе трения, равной нулю. Сила трения станет равной нулю при отсутствии скольжения поверхности заготовки 8 относительно рабочей поверхности роликов 2, при котором осуществляется качение рабочей поверхности роликов 2 по поверхности заготовки 8. В таком «равновесном» положении перемещение центрируемой заготовки 8 через центрователь продолжается до тех пор, пока не изменится соотношение скоростей вращения и поступательного перемещения заготовки 8. При изменении соотношения указанных скоростей за счет описанных выше закономерностей будет в ту или иную сторону осуществляться поворот роликов 2, корпусов 4 и штоков 5 до достижения «равновесного» положения, при котором будет отсутствовать скольжение поверхности заготовки 8 относительно рабочей поверхности роликов 2. При осуществлении только поступательного перемещения заготовки 8 ролики 2 и корпусы окажутся в положении, показанном на фиг. 5, 6 и 7. При таком положении роликов 2 и корпусов 4 в случае осуществления, наряду с поступательным перемещением заготовки 8, ее вращения в точках контакта заготовки 8 с рабочей поверхностью ролика 2 (т. С) возникнет скольжение поверхности заготовки 8 относительно рабочей поверхности роликов 2, вызывая силу трения. Тогда за счет силы трения, действующей из точки С в плоскости, перпендикулярной оси центрирования, на плече В вокруг оси поворота корпуса 4 с роликом 2, соосной со штоком 5 силового цилиндра, будет действовать крутящий момент, благодаря которому ролики 2, корпусы 4 и штоки 5 будут поворачиваться в положение, показанное на фиг. 3 и 4.

После выхода центрируемой заготовки 8 из роликового центрователя ролики 2, корпусы 4 и штоки 5 с помощью пружин 7 возвращаются с исходное положение, показанное на фиг. 1, 2.

Далее в роликовый центрователь может подаваться другая заготовка или эта же заготовка при обратном ее перемещении.

Благодаря описанным условиям работы роликового центрователя практически исключаются износ рабочей поверхности роликов 2 и образование на наружной поверхности круглой заготовки 8 повреждений в виде задиров и царапин.

В предложенном роликовом центрователе в зависимости от требуемых условий его работы может быть применено большее количество роликов.

Таким образом, применением предлагаемой конструкции роликового центрователя за счет снижения износа рабочей поверхности роликов и исключения образования на наружной поверхности круглой заготовки повреждений в виде задиров и царапин повышается срок службы роликов и улучшается качество центрируемого проката и поковок.

Для испытаний предложенной конструкции роликового центрователя создана его действующая модель, испытания которой подтвердили эффективность предложенного технического решения.

В настоящее время ведется разработка опытного образца центрирующих люнетов (роликовых центрователей) радиально-ковочной машины SKK-14 австрийской фирмы GFM.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОВЫЙ ЦЕНТРОВАТЕЛЬ | 2016 |

|

RU2623518C1 |

| ЦЕНТРОВАТЕЛЬ | 2014 |

|

RU2562587C1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

| Устройство для центрирования заготовки | 1980 |

|

SU975155A1 |

| Стан поперечной прокатки полых профильных изделий | 1985 |

|

SU1319948A1 |

| Стан поперечно-винтовой прокатки | 1983 |

|

SU1224072A1 |

| Установка для ультразвуковой дефектоскопии круглого проката или труб в процессе их производства | 1990 |

|

SU1728788A1 |

| ЦЕНТРОВАТЕЛЬ ТРУБОПРОКАТНОГО СТАНА | 1992 |

|

RU2031750C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

Изобретение относится к области обработки металлов давлением. Роликовый центрователь содержит станину 1, в которой под углом 120° относительно друг друга размещены три ролика 2. Ролики 2 через оси их вращения 3 смонтированы в корпусах 4. Корпусы 4 связаны со штоками 5 силовых цилиндров 6, размещенных в станине 1. Силовые цилиндры 6 служат в качестве приводов синхронного перемещения роликов 2 с корпусами 4 к оси центрирования и от нее. Каждый из корпусов снабжен парой пружин кручения 7, зеркально установленных на осях их поворота, при этом один конец каждой пружины опирается на корпус, второй конец - на станину. Повышение срока службы роликов центрователей и улучшение качества центрируемого проката и поковок обеспечиваются за счет того, что каждый из корпусов установлен с возможностью поворота вокруг оси, совпадающей с направлением его перемещения и смещенной от плоскости оси вращения ролика, параллельной направлению его перемещения. 1 з.п. ф-лы, 7 ил.

1. Роликовый центрователь заготовки, вращающейся вокруг оси центрирования и перемещающейся вдоль нее возвратно-поступательно, содержащий станину, по меньшей мере три свободно вращающихся ролика, смонтированных на осях вращения в корпусах, расположенных относительно друг друга под углом 2π/n, где n - число роликов, с возможностью синхронного перемещения посредством смонтированных в станине приводов в плоскости, перпендикулярной оси центрирования, отличающийся тем, что каждый из корпусов установлен с возможностью поворота вокруг оси, совпадающей с направлением его перемещения и смещенной от плоскости оси вращения ролика, параллельной направлению его перемещения.

2. Центрователь по п. 1, отличающийся тем, что каждый из корпусов снабжен парой пружин кручения, зеркально установленных на осях их поворота, при этом один конец каждой пружины опирается на корпус, а второй конец - на станину.

| РОЛИКОВЫЙ ЦЕНТРОВАТЕЛЬ ТРУБОПРОКАТНОГО СТАНА | 2005 |

|

RU2308331C2 |

| Четырехроликовый центрователь прошивных и обкатных станов трубопрокатного агрегата | 1961 |

|

SU144133A1 |

| SU 1405167 A1, 20.04.2000 | |||

| Устройство для зацентровки трубной заготовки | 1975 |

|

SU541513A1 |

| US 4103530 A, 01.08.1978. | |||

Авторы

Даты

2017-01-10—Публикация

2015-07-24—Подача