Настоящее изобретение относится к кабелю, в частности, к электрическому кабелю, включающему жилу (внутреннюю часть), на которую нанесено покрытие из материала на основе политетрафторэтилена (сокращенно ПТФЭ, англ. polytetrafluoroethylene, сокращенно PTFE), содержащего большое количество наполнителя, а также изобретение относится к способу получения такого кабеля.

Для улучшения эксплуатационных характеристик проводящих или непроводящих кабелей, имеющих покрытие, устойчивое к термическому, электрическому или другому воздействию, покрытию могут быть приданы специальные свойства, например, повышенное сопротивление высоким температурам или повышенная механическая прочность.

Так, известно, что добавление в покрытие наполнителя придает покрытию и кабелю, имеющему такое покрытие, повышенное сопротивление высоким температурам и механическую прочность и/или улучшает электрическую изоляцию в том случае, если наполнитель представляет собой твердое вещество, добавляемое в матрицу (т.е. в материал, который подходит для использования в качестве покрытия, например, в материал на основе ПТФЭ), и это вещество предпочтительно находится в виде частиц или волокон, имеющих малые размеры, которые не могут смешиваться с матрицей и которые диспергируют в матрице механическими средствами. Твердое вещество или наполнитель могут быть образованы множеством различных материалов, выбор которых зависит от результата, который требуется получить. Например, эти материалы могут включать стекловолокно, углерод, керамические частицы и т.д. В частности, в Документе GB 763761 рассмотрен коаксиальный кабель, содержащий два гомогенных полупроводниковых слоя, включающие ПТФЭ и углерод (в количестве от 15% до 60% масс.), причем эти слои разделены слоем диэлектрика на основе ПТФЭ. В Документе US 3176065 рассмотрен кабель, содержащий два гомогенных слоя из ПТФЭ и слой, полученный из ПТФЭ (от 50% до 90% масс.) и оксида алюминия (от 10% до 50% масс.).

Кроме того, в области техники, относящейся к электрическим кабелям, известно, что повышение количества оксида металла, в частности, металла органических соединений, в составе электрического кабеля приводит к снижению эффекта коронирования (коронного разряда), возникновение которого является нежелательным и который наблюдается, в частности, в области техники, связанной с авиацией.

Тем не менее, получение изоляции кабеля из материалов на основе ПТФЭ с наполнителем серьезно затрудняется, если в ПТФЭ присутствует большое количество наполнителя, поскольку это приводит к серьезным проблемам, связанным с совместимостью материалов при экструзии.

Таким образом, существует необходимость создания кабеля, на который нанесено покрытие из материала на основе ПТФЭ, содержащего наполнитель, который имеет такие улучшенные свойства, как повышенное сопротивление высоким температурам и механическую прочность и/или улучшенную электрическую изоляцию, и который в определенных условиях также может эффективно снижать эффект коронирования.

Эта задача может быть решена посредством настоящего изобретения, которое относится к кабелю, содержащему одну или более жил, на которые нанесено покрытие, включающее:

- по меньшей мере один слой (а) из материала на основе политетрафторэтилена (ПТФЭ), содержащий от 5% до 80% масс. наполнителя; и

- по меньшей мере один слой (b) из материала на основе ПТФЭ, не содержащий наполнителя или содержащий менее 8% масс. наполнителя;

и при этом слой (b) расположен снаружи слоя (а).

Если материал на основе ПТФЭ содержит менее 8% масс. наполнителя, то это означает, что наполнитель присутствует в материале, и что количество наполнителя обязательно не равно нулю. Таким образом, процентное содержание наполнителя находится в диапазоне [0, 8] (то есть от нуля до восьми), где 0 и 8 исключены из названного диапазона. Предпочтительно это означает, что наполнитель составляет 1%, 2%, 3%, 4%, 5%, 6% или 7% масс.

Содержание наполнителя выражают в виде процентной доли от общей массы материала на основе ПТФЭ, составляющего соответствующий слой.

Таким образом, согласно изобретению производят наложение по меньшей мере одного слоя (а) на по меньшей мере один слой (b), и это наложение слоев позволяет получать покрытие, содержащее большое количество наполнителя, а также позволяет избежать возникновения производственных проблем, связанных с применением композиций на основе ПТФЭ, и, в частности, проблем, возникающих при экструзии, которые связаны с низкими значениями механической когезии. Повышение сопротивления воздействию высоких температур, повышение механической прочности и/или улучшение электроизоляционных свойств, например, снижение эффекта коронирования, усиливается, если в покрытии присутствует большое количество наполнителя. Наличие последовательности слоев, содержащих различные количества наполнителя, обеспечивает особенно удобный способ получения покрытия, в котором общее количество наполнителя по существу эквивалентно сумме количеств наполнителя в каждом из слоев. Кроме того, кабели, включающие последовательность слоев, содержащих наполнитель, предпочтительно имеют более высокое сопротивление термическому воздействию и механическую прочность и/или электроизоляционные свойства, чем кабели, содержащие меньшие количества наполнителя и/или количество наполнителя, которое ограничено особенностями способа получения кабеля.

Термин "жила" обозначает жгут или стержень, который может иметь цилиндрическую форму. Жилу предпочтительно изготавливают из металла, то есть обычно она изготовлена из проводящего материала, в частности, электропроводного материала. Жила может представлять собой жгут из меди или алюминия, диаметр которого составляет несколько миллиметров. Для повышения проводимости жила может быть обработана серебром.

Один кабель может содержать одну или более жил. Единственная или каждая жила может быть окружена пленкой из полиимида, например, марки Kapton® (Dupont). Пленка может находиться в непосредственном контакте с жилой кабеля. Таким образом, согласно изобретению нет необходимости в получении слоя материала на основе ПТФЭ, содержащего наполнитель, находящегося в непосредственном контакте с жилой кабеля. Соответственно, слои (а) и (b) также необязательно должны находиться в непосредственном контакте, хотя согласно изобретению это предпочтительно.

Термин "покрытие" относится к материалу, покрывающему элемент, предпочтительно полностью или большую часть элемента (например, покрывающему более 95% поверхности элемента). Для элемента, имеющего по существу цилиндрическую форму, например, кабеля, термин "полностью" означает цилиндрическую поверхность и не обязательно концы кабеля.

Предпочтительно покрытие полностью и/или по меньшей мере один из слоев (а) и/или (b), составляющих его, представляет собой изоляционный материал.

Термин "изоляционный" означает любой материал, например, материал на основе ПТФЭ, который ограничивает обмен энергией между двумя системами. Этот термин включает электроизоляционные материалы, термоизоляционные материалы, звукоизолирующие материалы и/или механические изоляционные материалы.

Материал на основе "политетрафторэтилена" или "ПТФЭ" содержит по меньшей мере 50% масс. ПТФЭ, который может быть как модифицированным, так и немодифицированным; предпочтительно этот материал содержит по меньшей мере 75% масс. модифицированного или немодифицированного ПТФЭ, и более предпочтительно материал по существу состоит из модифицированного или немодифицированного ПТФЭ, т.е. содержит по меньшей мере 90% модифицированного или немодифицированного ПТФЭ. Таким образом, материал на основе ПТФЭ может состоять из модифицированного или немодифицированного ПТФЭ. В это определение материала на основе ПТФЭ не включено наличие наполнителя.

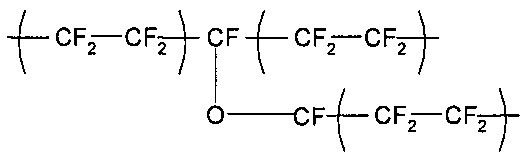

ПТФЭ представляет собой полимер, имеющий углеродную цепочку, в состав которой входят атомы фтора, по существу состоящий из гомологических звеньев (-CF2-CF2-)n.

Модифицированный ПТФЭ состоит из цепочек ПТФЭ, в которых атомы фтора замещены атомами кислорода, которые обеспечивают ветвление цепочек ПТФЭ. Таким образом, модифицированный ПТФЭ может содержать блоки следующего типа:

Предпочтительно материал наружного слоя (b) получен из модифицированного ПТФЭ, поскольку модифицированный ПТФЭ обеспечивает улучшенное сцепление (когезию) между различными слоями.

Модифицированный или немодифицированный ПТФЭ может иметь характерную удельную плотность, т.е., например, удельную плотность, составляющую от 1,45 до 1,70 для необработанного ПТФЭ и от 1,5 до 4 для отвержденного ПТФЭ.

Таким образом, покрытие кабеля может включать один или более слоев (а) и один или более слоев (b). Эти слои могут быть организованы в виде пласта или в виде пачки ламинированных слоев различным образом.

Например, слой (с) материала на основе ПТФЭ, не содержащего наполнителя или содержащего менее 8% масс. наполнителя, может быть расположен под слоем (а). Необязательно этот слой может быть размещен в непосредственном контакте с одной или более жилами кабеля. Таким образом, такой дополнительный слой (с) может быть перекрыт слоем (а), расположенным снаружи слоя (с). Слой (с) может быть изготовлен из материала, идентичного материалу слоя (b) или отличного от него.

Таким образом, как более подробно описано ниже, слой (b) и/или (с) может быть получен совместной экструзией (соэкструзией) материала на основе ПТФЭ или наматыванием предпочтительно необработанной ленты (ленты из необработанного материала) вокруг жилы (жил) кабеля.

Предпочтительно по меньшей мере наполнитель материала, образующего слой (а), содержит соединение, выбранное из группы, состоящей из оксидов металлов, стекловолокна, углерода, керамики и смесей перечисленных материалов. Предпочтительно упомянутое соединение включает по меньшей мере один оксид металла.

В частности, термин "оксид металла" означает оксиды щелочноземельных металлов, переходных металлов и редких металлов. Предпочтительно оксид металла выбран из группы, состоящей из диоксида титана, оксида алюминия, оксида цинка, оксида меди, оксида магния, оксида серебра и смесей перечисленных материалов.

Предпочтительно наполнитель материала слоя (а) включает один оксид металла, выбранный из рассмотренной выше группы. Слой (а) и слой (b) в качестве наполнителей могут содержать одинаковые или различные соединения, например, оксид алюминия в слое (а) и оксид цинка/титана в слое (b). Предпочтительно содержание наполнителя в материале слоя (а) оставляет от 15% до 60%, предпочтительно от 25% до 55%, более предпочтительно 50% масс. от массы материала на основе ПТФЭ.

Предпочтительно содержание наполнителя в материале на основе ПТФЭ, содержащемся в слое (b) (или возможно в слое (с)), составляет менее 7%, предпочтительно менее 5% масс. от массы материала на основе ПТФЭ, содержащегося в соответствующем слое.

Слой (b) и/или необязательно (с) предпочтительно получают экструзией в присутствии смазочных веществ. Материал на основе ПТФЭ, составляющий слой, предпочтительно включает пигменты. Слой также может содержать следовые количества смазочных веществ и/или смачивающего агента.

Предпочтительно слой (слои) материала на основе ПТФЭ, не содержащего наполнитель, например, слой (с), или материала, содержащего менее 8% масс. наполнителя, например, слой (b), содержит модифицированный ПТФЭ. Предпочтительно ПТФЭ представляет собой модифицированный ПТФЭ.

Предпочтительно изобретение также относится к рассмотренному выше кабелю, в котором содержащийся в слое (b) и/или слое (с) материал на основе ПТФЭ содержит модифицированный ПТФЭ.

Предпочтительно изобретение относится к рассмотренному выше кабелю, в котором содержащийся в слое (b) и/или слое (с) материал на основе ПТФЭ содержит пигменты. Предпочтительно слои (а), (b) и/или возможно (с) гомогенны. Термин "гомогенный" означает, что слой является непрерывным, и материал слоя не имеет разрывов, например, промежутков, щелей или отверстий.

Тем не менее, если содержащий ПТФЭ материал слоя (b) или возможно слоя (с) получают соэкструзией, то слой может быть негомогенным.

Согласно определенному аспекту изобретения, кабель может включать дополнительное наружное покрытие, покрывающее слои (а) и (b), например, эластомерное покрытие.

Изобретение также относится к способу получения кабеля, содержащего одну или более жил, на которые нанесено покрытие, включающему:

- этап (i) наматывания первой ленты, имеющей ширину и изготовленной из отвержденного материала на основе ПТФЭ, содержащего от 5% до 80% масс. наполнителя, вокруг жилы (жил) с целью получения промежуточного кабеля; и

- последующий этап (ii) нанесения на промежуточный кабель покрытия из материала на основе необработанного (сырого) ПТФЭ, не содержащего наполнителя или содержащего менее 8% масс. наполнителя.

Содержание наполнителя выражают в процентных долях от общей массы применяемой ленты или материала на основе ПТФЭ. Подходящие для применения материалы на основе ПТФЭ и наполнители, которые могут быть одинаковыми или различными, рассмотрены выше. Тем не менее, материалы на основе ПТФЭ, которые могут быть экструдированы, в частности, материалы, в которых содержание наполнителя составляет менее 8% масс., могут включать вспомогательные вещества, например, смазочные вещества или смачивающие агенты. Такие вещества обычно испаряются во время проведения последующих этапов способа получения. Таким образом, предпочтительное смазочное вещество представляет собой жидкость на основе углеводорода, например, углеводорода типа изопарафина, в частности, Isopar™, а смачивающий агент представляет собой жирный спирт, предпочтительно додекан-1-ол. Смачивающие агенты повышают смешиваемость ПТФЭ с наполнителями и, таким образом, облегчают образование гомогенной смеси. Isopar™ (Exxon Mobile Chemical) представляет собой смесь синтетических изопарафиновых углеводородов высокой чистоты.

Рассмотренный способ позволяет применять комбинацию отвержденных и необработанных лент, которая оказывает особенно благоприятное воздействие на сопротивление воздействию высоких температур, механическую прочность и/или электроизоляционные свойства получаемого этим способом кабеля.

Способ получения материала на основе необработанного (сырого) ПТФЭ не включает проведение цикла спекания (т.е. при получении на материал воздействуют температуры, составляющие менее 350°С), и удельная плотность материала обычно находится в диапазоне от 1,45 до 1,70.

Напротив, способ получения ленты на основе отвержденного ПТФЭ включает цикл спекания (т.е. во время получения на ленту в течение нескольких минут или нескольких часов воздействуют температуры более 350°С), и, таким образом, удельная плотность ленты обычно находится в диапазоне от 1,5 до 4, например, составляет 2,16.

Предпочтительно перед проведением этапа (i) выполняют предварительный этап; предварительный этап включает нанесение на жилу или жилы покрытия из необработанного материала на основе ПТФЭ, не содержащего наполнителя или содержащего менее 8% масс, наполнителя.

В одном из конкретных аспектов изобретения этап (ii) нанесения покрытия выполняют посредством наматывания второй ленты вокруг промежуточного кабеля.

Предпочтительно способ также включает последующий этап (iii) отверждения кабеля, предпочтительно при температуре, превышающей 350°С, в частности, при максимальной температуре, составляющей 450°С. Предпочтительно этот этап необходим для повышения пригодности к сварке (свариваемости) между отвержденной полосой, полученной ротационной резкой, и необработанной лентой, и обычно проведение этого этапа способствует повышению общей когезии получаемого таким образом покрытия. Эти аспекты приводят к еще более благоприятным результатам, если материал, применяемый в этапе (ii), представляет собой материал на основе модифицированного ПТФЭ.

Предпочтительно способ также включает дополнительный этап нанесения на кабель дополнительного покрытия, например, эластомерного покрытия.

Предпочтительно толщина ленты (лент) находится в диапазоне от 20 микрометров (мкм) до 250 мкм, предпочтительно в диапазоне от 40 мкм до 140 мкм, например, в диапазоне от 70 мкм до 80 мкм.

Толщины отдельных лент выбирают независимо друг от друга. Согласно одному из конкретных аспектов изобретения, первую ленту обматывают вокруг жилы или вокруг самой ленты с перекрыванием. Перекрывание может составлять от 0,1% до 100% и предпочтительно может составлять 50%, 75%, 33% или 25%; указанные процентные отношения выражены в процентах от ширины ленты.

Изобретение также относится к набору для изготовления рассмотренного выше кабеля, включающему:

- по меньшей мере одну жилу;

- по меньшей мере одну ленту из отвержденного материала на основе ПТФЭ, содержащего от 5% до 80% масс. наполнителя; и

- по меньшей мере одну ленту из необработанного материала на основе ПТФЭ, не содержащего наполнителя или содержащего менее 8% масс. наполнителя.

Содержание наполнителя выражают в виде процентных долей от общей массы материала на основе ПТФЭ, составляющего ленту.

Отвержденный и необработанный материалы на основе ПТФЭ предпочтительно представляют собой материалы, рассмотренные выше.

Настоящее изобретение также относится к применению кабеля согласно изобретению или кабеля, изготовленного способом согласно изобретению или с применением набора согласно изобретению, при сборке электрических цепей, в частности, электрических цепей для авиационной промышленности.

Изобретение не ограничено рассмотренными примерами осуществления и применения, и специалист в данной области техники сможет создать другие примеры осуществления и применения изобретения. Например, покрытие согласно изобретению может быть применено в элементе или устройстве, отличном от кабеля.

Для лучшего понимания изобретения ниже приведен пример, который рассмотрен для иллюстрации изобретения и не ограничивает объем изобретения.

Пример 1

Изготовление кабеля согласно изобретению, включающего два слоя на основе ПТФЭ, содержащего наполнитель

В предпочтительном примере осуществления кабель согласно изобретению получен наматыванием полос из отвержденного и необработанного ПТФЭ, содержащих наполнители. Состав полос выбирают таким образом, чтобы вокруг жилы кабеля располагались слои с разными наполнителями. Полосы обматывают вокруг жилы, после чего полученный кабель направляют в этап отверждения. В частности, этот этап служит для скрепления различных слоев друг с другом.

Коммерчески доступные отвержденные ленты были получены хорошо известными способами. Коротко говоря, порошкообразный ПТФЭ, необязательно в сочетании с другими ингредиентами ленты, например, пигментами, смешивают с выбранным наполнителем. Смесь формуют под давлением. Этап прессования обычно выполняют при значениях давления, составляющих от 30 до 700 бар (что составляет от 3⋅106 до 70⋅106 Па). Полученную при выполнении этапа формования заготовку подвергают отверждению. Этап отверждения включает цикл нагревания, продолжительность которого может составлять от нескольких часов до нескольких суток, при температуре выдерживания, превышающей 345°С и обычно составляющей 375°С. Полученный блок, в том виде, в котором его извлекают из операции этапа, превращают в пленки с помощью методики, известной под названием ротационной резки.

Способ получения лент, изготовляемых из необработанного ПТФЭ, также известен. В качестве примера можно привести способ, который рассмотрен в опубликованной патентной заявке WO 2012/001313. В общем, смесь, содержащую ПТФЭ, который обычно находится в комбинации с другими ингредиентами, например, смазочными веществами и пигментами, и наполнитель, подвергают предварительному формованию посредством прессования (формования при низком давлении), после чего производят экструзию преформ (заготовок для последующего формования). Получаемый экструдированный материал подвергают каландрированию, получая пленку требуемой толщины, обычно составляющей 76 мкм. Последующий этап нагревания при низкой температуре необходим для испарения обычно присутствующего в материале смазочного вещества, которое было введено для облегчения проведения этапа экструзии.

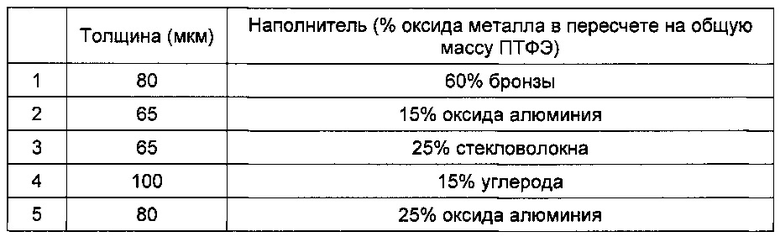

В способе согласно изобретению для обмотки одной или более жил могут быть применены отвержденные ленты с различными наполнителями, примеры которых перечислены в приведенной ниже таблице:

Конкретный пример был получен с использованием отвержденной ленты, полученной следующим способом: стандартный ПТФЭ, содержащий в качестве наполнителя 15% оксида алюминия, поставляемый 3М Dyneon, был сформован в виде полого цилиндра высотой 200 миллиметров (мм), имеющего внутренний диаметр 76 мкм и внешний диаметр 197 мм. Заготовку выдерживали под давлением, составляющим 65 бар (6,5⋅106 Па), в течение 5 минут (мин). Затем заготовку подвергали отверждению в течение 12 часов (ч) при 370°С. После охлаждения заготовку подвергали ротационной резке с помощью ротационной резательной машины, получая пленку толщиной 80 мкм и шириной 15 мм. Ленту обматывали вручную вокруг алюминиевой жилы диаметром 6 мм. Наматывание выполняли спирально со сдвигом (шагом), образующим 50% перекрывание по ширине ленты.

Ленту из необработанного ПТФЭ, не содержащего наполнителя, толщиной 76 мкм, шириной 12 мм, синего цвета, поставляемую под товарным знаком 3Р, эталонный ПТФЭ Е76, ленту L12 BLEU, поставляемую поставщиком 3Р France (BP 79161, 95075 Cergy Pontoise cedex, France), обматывали вручную вокруг жилы вместе с лентой, содержащей 15% наполнителя из оксида алюминия. Наматывание выполняли спирально со сдвигом (шагом), образующим 50% перекрывание по ширине ленты. Кабель с намотанной таким образом лентой подвергали отверждению в течение 7 минут при 360°С. Кабель оставался целым, не взрывался во время отверждения, и два слоя из ПТФЭ с наполнителем имели хорошее сцепление (адгезию) друг с другом.

Для выполнения этапа наматывания могут быть применены намоточные машины, например, машины, поставляемые поставщиком из Италии WTM (www.wtmachinery.com).

Было исследовано сопротивление кабеля, полученного в Примере 1, воздействию высоких температур. Для этой цели кабели выдерживали в течение 50 часов при температуре 360°С. Затем общее состояние их структуры инспектировали невооруженным глазом, т.е. производили поиск поврежденных участков на внешней стороне кабеля. На кабелях не оказалось отверстий, видимых невооруженным глазом. Кроме того, оба слоя изоляции (лента толщиной 80 мкм из ПТФЭ, содержащего 15% наполнителя из оксида алюминия, и синяя лента толщиной 76 мкм) не отделились ни друг от друга, ни от металлической жилы.

Изобретение относится к кабелю, содержащему одну или более жилу, на которую нанесено покрытие, включающее по меньшей мере один слой (а) из материала на основе политетрафторэтилена (ПТФЭ), содержащего от 5 до 80 мас.% наполнителя, и по меньшей мере один слой (b) из материала на основе ПТФЭ, содержащего менее 8 мас.% наполнителя, и при этом слой (b) расположен снаружи слоя (а), а также изобретение относится к способу получения такого кабеля и к набору для изготовления такого кабеля, который может использоваться для сборки электрический цепи для авиационной промышленности. Технический результат – обеспечение кабеля, имеющего повышенное сопротивление высоким температурам и механическую прочность и/или улучшенную электрическую изоляцию, позволяющего в определенных условиях эффективно снижать эффект коронирования. 4 н. и 23 з.п. ф-лы, 1 табл., 1 пр.

1. Кабель, содержащий одну или более электропроводящую жилу, на которую нанесено покрытие, включающее:

- по меньшей мере один слой (а) из материала на основе политетрафторэтилена (ПТФЭ), содержащего от 5 до 80 мас.% наполнителя; и

- по меньшей мере один слой (b) из материала на основе ПТФЭ, содержащего менее 8 мас.% наполнителя;

при этом слой (b) расположен снаружи слоя (а) и содержание наполнителя выражено в виде процентной доли от общей массы материала на основе ПТФЭ, а наполнитель материала слоя (а) включает соединение, выбранное из группы, состоящей из оксидов металлов, стекловолокна, углерода, керамики и смесей перечисленных материалов.

2. Кабель по п. 1, в котором содержание наполнителя в материале слоя (а) составляет от 15 до 60%, предпочтительно от 25 до 55%, более предпочтительно составляет 50 мас.% от массы материала на основе ПТФЭ.

3. Кабель по п. 1, дополнительно включающий слой (с) материала на основе ПТФЭ, не содержащего наполнителя или содержащего менее 8 мас.% наполнителя, причем слой (с) расположен под слоем (а).

4. Кабель по п. 2, дополнительно включающий слой (с) материала на основе ПТФЭ, не содержащего наполнителя или содержащего менее 8 мас.% наполнителя, причем слой (с) расположен под слоем (а).

5. Кабель по любому из пп. 1-4, в котором наполнитель материала слоя (а) включает по меньшей мере одно соединение, которое представляет собой оксид металла.

6. Кабель по п. 5, отличающийся тем, что наполнитель материала слоя (а) включает по меньшей мере одно соединение, которое представляет собой оксид металла, выбранный из группы, состоящей из диоксида титана, оксида алюминия, оксида цинка, оксида меди, оксида магния, оксида серебра и смесей перечисленных материалов.

7. Кабель по п. 6, в котором наполнитель, содержащийся в материале на основе ПТФЭ слоя (а), включает единственный оксид металла.

8. Кабель по любому из пп. 1-4 или 6-7, в котором материал на основе ПТФЭ слоя (b) и/или слоя (с) включает модифицированный ПТФЭ.

9. Кабель по любому из пп. 1-4 или 6-7, в котором материал на основе ПТФЭ слоя (b) и/или слоя (с) дополнительно включает пигменты.

10. Кабель по п. 5, в котором материал на основе ПТФЭ слоя (b) и/или слоя (с) включает модифицированный ПТФЭ и/или пигменты.

11. Кабель по любому из пп. 1-4, 6, 7 или 10, в котором слои гомогенны.

12. Кабель по любому из пп. 1-4, 6, 7 или 10, дополнительно включающий дополнительное наружное покрытие, покрывающее слои (а) и (b).

13. Способ изготовления кабеля, содержащего одну или более жилу, на которую нанесено покрытие, включающий:

- этап (i) наматывания первой ленты, имеющей ширину и изготовленной из отвержденного материала на основе ПТФЭ, содержащего от 5 до 80 мас.% наполнителя, вокруг жилы (жил) для получения промежуточного кабеля; и

- последующий этап (ii) нанесения на промежуточный кабель покрытия из материала на основе необработанного (сырого) ПТФЭ, содержащего менее 8 мас.% наполнителя;

причем содержание наполнителя выражено в виде процентных долей от общей массы ленты или материала на основе ПТФЭ, при этом материал на основе ПТФЭ содержит по меньшей мере 50 мас.% модифицированного или немодифицированного ПТФЭ.

14. Способ изготовления по п. 13, в котором количество наполнителя в материале первой ленты составляет от 15 до 60%, предпочтительно от 25 до 55%, более предпочтительно 50 мас.% от массы материала на основе ПТФЭ.

15. Способ изготовления по п. 13, в котором перед проведением этапа (i) выполняют предварительный этап, включающий нанесение на жилу покрытия из необработанного материала на основе ПТФЭ, не содержащего наполнителя или содержащего менее 8 мас.% наполнителя.

16. Способ изготовления по п. 14, в котором перед проведением этапа (i) выполняют предварительный этап, включающий нанесение на жилу покрытия из необработанного материала на основе ПТФЭ, не содержащего наполнителя или содержащего менее 8 мас.% наполнителя.

17. Способ изготовления по любому из пп. 13-16, в котором этап (ii) нанесения покрытия выполняют наматыванием второй ленты вокруг промежуточного кабеля.

18. Способ изготовления по любому из пп. 13-16, дополнительно включающий последующий этап (iii) отверждения кабеля.

19. Способ изготовления по п. 18, в котором этап (ii) нанесения покрытия выполняют наматыванием второй ленты вокруг промежуточного кабеля.

20. Способ изготовления по любому из пп. 13-16 или 19, дополнительно включающий дополнительный этап нанесения на кабель покрытия, представляющего собой дополнительное покрытие.

21. Способ по п. 20, в котором материал на основе ПТФЭ, из которого получена первая лента, включает в качестве наполнителя оксид металла, выбранный из группы, состоящей из диоксида титана, оксида алюминия, оксида цинка, оксида меди, оксида магния и оксида серебра.

22. Способ по любому из пп. 13-16 или 19, в котором материал на основе ПТФЭ, из которого получена первая лента, включает в качестве наполнителя оксид металла, выбранный из группы, состоящей из диоксида титана, оксида алюминия, оксида цинка, оксида меди, оксида магния и оксида серебра.

23. Способ по любому из пп. 13-16 или 19, в котором толщина применяемой ленты (лент) составляет от 20 до 250 мкм.

24. Способ по п. 22, в котором толщина применяемой ленты (лент) находится в диапазоне от 40 до 140 мкм.

25. Набор для изготовления кабеля по любому из пп. 1-12, включающий:

- по меньшей мере одну жилу;

- по меньшей мере одну ленту из отвержденного материала на основе ПТФЭ, содержащего от 5 до 80 мас.% наполнителя; и

- по меньшей мере одну ленту из необработанного материала на основе ПТФЭ, содержащего менее 8 мас.% наполнителя;

причем содержание наполнителя выражено в виде процентной доли от общей массы материала на основе ПТФЭ, составляющего ленту.

26. Набор по п. 25, в котором содержание наполнителя в ленте, изготовленной из отвержденного материала на основе ПТФЭ, содержащего от 5 до 80 мас.% наполнителя, находится в диапазоне от 15 до 60%, предпочтительно в диапазоне от 25 до 55%, более предпочтительно составляет 50 мас.% от массы материала на основе ПТФЭ.

27. Применение кабеля по любому из пп. 1-12 или кабеля, полученного способом по любому из пп. 13-24 или полученного из набора по п. 25 или 26, для сборки электрической цепи для авиационной промышленности.

| US 6884481 B1, 26.04.2005 | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| ПИГМЕНТЫ И КОМПОЗИЦИИ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЛАЗЕРНОЙ МАРКИРОВКЕ | 2001 |

|

RU2268904C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 3176065 B1, 30.03.1965 | |||

| US 3217083 A, 09.11.1965 | |||

| Аспирационный психрометр ципорина | 1978 |

|

SU763761A1 |

Авторы

Даты

2017-07-03—Публикация

2013-10-29—Подача