ОБЛАСТЬ И УРОВЕНЬ ТЕХНИКИ

Изобретение относится к способу изготовления цилиндрического компонента шины, содержащего один или более слоев брекера и слой протектора, на барабане. Кроме того, изобретение относится к барабану, предназначенному для изготовления брекера и протектора, в частности, к барабану, выполненному с возможностью наложения одного или более слоев брекера на окружную периферийную поверхность указанного барабана и наложения слоя протектора поверх указанных одного или более слоев брекера.

При изготовления подобного цилиндрического компонента шины сначала один или более слоев брекера размещают на указанном барабане, предназначенном для изготовления брекера и протектора. Слои брекера обычно подают с ленточного транспортера, который расположен в непосредственной близости от барабана, предназначенного для изготовления брекера и протектора, во время переноса слоев брекера на окружную периферийную поверхность барабана, предназначенного для изготовления брекера и протектора. Во время переноса слоев брекера на окружную периферийную поверхность барабана, предназначенного для изготовления брекера и протектора, ленточный транспортер и окружная периферийная поверхность барабана, предназначенного для изготовления брекера и протектора, перемещаются по существу синхронно. Вследствие того, что ленточный транспортер расположен близко к барабану, предназначенному для изготовления брекера и протектора, окружная периферийная поверхность барабана, предназначенного для изготовления брекера и протектора, не имеет выступов, поскольку любой подобный выступ мог бы ударяться о ленточный транспортер и повредить ленточный транспортер и/или нарушить процесс переноса. Когда слои брекера размещены на окружной периферийной поверхности, слои брекера прикатывают, используя прикаточный ролик.

Впоследствии слой протектора отрезают до заданной длины и наматывают вокруг барабана, предназначенного для изготовления брекера и протектора, поверх ранее размещенных одного или более слоев брекера для завершения изготовления цилиндрического компонента шины. Поверхность, образованная отрезкой, проходит по существу перпендикулярно продольному направлению слоя протектора и под некоторым углом наклона относительно поверхности слоя протектора. Когда слой протектора размещают на указанном барабане, предназначенном для изготовления брекера и протектора, передний и задний концы слоя протектора размещают так, чтобы они перекрывались, при этом указанное перекрытие также называют стыком протектора. Данный стык протектора по меньшей мере частично прикатывают, используя прикаточный ролик.

Многодисковый прикаточный ролик, подобный описанному, например, в Международной патентной заявке 98/18613, предпочтительно используют для прикатки слоев брекера на барабане, предназначенном для изготовления брекера и протектора. Подобный прикаточный ролик содержит множество по существу идентичных дисков, при этом каждый из указанных дисков имеет, по меньшей мере, поворачиваемую наружную периферию и при этом указанные диски выполнены с возможностью перемещения по существу по отдельности в радиальном направлении относительно барабана, предназначенного для изготовления брекера и протектора. Прикаточное устройство по данному варианту осуществления выполнено с возможностью его адаптации к профилю и форме слоя протектора и выполнено с возможностью обеспечения требуемого прижимающего усилия для прикатки переднего конца и заднего конца вместе по существу независимо от контура или формы слоя протектора.

В том случае, если ширина слоя протектора больше ширины слоев брекера, часть слоя протектора, которая выступает за слои брекера, деформируется или может оказаться поврежденной, когда прикаточный ролик осуществляет приложение давления к данной части. Кроме того, передний и задний концы слоя протектора могут быть оттолкнуты друг от друга и больше не будут перекрываться соответствующим образом. Вследствие одного или более из указанных явлений стык протектора не будет, по меньшей мере, прикатан соответствующим образом.

Одним способом получения прикатанного соответствующим образом стыка протектора является прикатка части слоя протектора, которая выступает за слои брекера, вручную. Однако данное решение является очень трудоемким.

Задачей настоящего изобретения является разработка барабана, предназначенного для изготовления брекера и протектора, на котором прикатка стыка протектора может быть выполнена по существу без повреждения краев слоя протектора.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом изобретения разработан способ изготовления комплекта из слоя брекера и слоя протектора в виде по существу цилиндрического компонента шины, при этом способ включает этапы:

выполнения барабана, предназначенного для изготовления брекера и протектора, который выполнен с возможностью вращения вокруг осевой линии барабана и содержит жесткую опорную поверхность для компонента шины, при этом указанная опорная поверхность находится на обращенной наружу, окружной периферийной поверхности барабана, при этом барабан, предназначенный для изготовления брекера и протектора, содержит два опорных элемента, которые расположены на расстоянии друг от друга, определяемом по существу в продольном направлении указанного барабана, при этом каждый из опорных элементов содержит опорную поверхность для протектора, которая обращена в сторону от осевой линии барабана, и указанные опорные поверхности для протектора выполнены с возможностью перемещения в радиальном направлении относительно жесткой опорной поверхности, при этом опорный элемент расположен в отведенном положении, в котором опорная поверхность для протектора будет расположена у жесткой опорной поверхности или рядом с жесткой опорной поверхностью;

размещения одного или более слоев брекера вокруг барабана, предназначенного для изготовления брекера и протектора, на жесткой опорной поверхности, при этом данные один или более слоев брекера размещают так, чтобы они проходили между двумя опорными элементами;

перемещения опорного элемента в поднятое положение относительно жесткой опорной поверхности, в котором опорная поверхность для протектора будет расположена в радиально наружном положении относительно жесткой опорной поверхности;

размещения слоя протектора вокруг барабана, предназначенного для изготовления брекера и протектора, на указанных одном или более слоях брекера, при этом передний конец и задний конец слоя протектора перекрываются в зоне перекрытия, при этом слой протектора размещают так, чтобы зона перекрытия была расположена частично поверх указанных опорных поверхностей для протектора; и

использования прикаточного устройства, содержащего прикаточный ролик, для прикатки перекрывающихся переднего конца и заднего конца слоя протектора вместе.

Поскольку зона перекрытия переднего конца и заднего конца слоя протектора опирается на данные один или более слоев брекера и края зоны перекрытия опираются на опорные поверхности для протектора, требуемое прижимающее усилие для прикатки может быть приложено по существу на всей ширине слоя протектора, следовательно, также на краях слоя протектора. Соответственно, стык протектора может быть прикатан на всей ширине слоя протектора по существу без повреждения краев слоя протектора и/или без нарушения соответствующего перекрытия переднего и заднего концов.

Поскольку опорные поверхности для протектора выполнены с возможностью перемещения в радиальном направлении относительно жесткой опорной поверхности, окружная периферийная поверхность барабана, предназначенного для изготовления брекера и протектора, по существу не будет иметь выступов, когда опорный элемент расположен в отведенном положении, в котором опорная поверхность для протектора будет расположена у жесткой опорной поверхности или рядом с жесткой опорной поверхностью, что целесообразно во время, по меньшей мере, переноса слоев брекера на барабан, предназначенный для изготовления брекера и протектора.

В одном варианте осуществления опорные поверхности для протектора перемещают по существу в продольном направлении указанного барабана, при этом опорные поверхности для протектора предпочтительно перемещают по направлению друг к другу или друг от друга для регулирования расстояния между опорными элементами в соответствии с шириной указанных одного или более слоев брекера. Слой (слои) брекера и слой (слои) протектора могут иметь ряд разных значений ширины, зависящих, например, от определенной конструкции шины. Поскольку опорные поверхности для протектора выполнены с возможностью перемещения в продольном направлении указанного барабана, расстояние между опорными поверхностями для протектора может быть отрегулировано в соответствии с шириной указанных одного или более слоев брекера второй конструкции шины.

В одном варианте осуществления расстояние в радиальном направлении между опорными поверхностями для протектора, находящимися в поднятом положении, и жесткой опорной поверхностью регулируют в соответствии с толщиной указанных одного или более слоев брекера для определенной конструкции шины. При изготовлении ряда шин одной определенной конструкции толщина указанных одного или более слоев брекера является по существу постоянной. Таким образом, расстояние перемещения опорных поверхностей для протектора в радиальном направлении между отведенным положением и поднятым положением может быть по существу постоянным. В одном варианте осуществления расстояние перемещения опоры для протектора является регулируемым для регулирования радиально наружного положения опорной поверхности для протектора так, чтобы оно соответствовало возможному изменению толщины указанных одного или более слоев брекера при изменении конструкции шины на отличающуюся конструкцию шины. Таким образом, расстояние перемещения опорных поверхностей для протектора между отведенным положением и поднятым положением является регулируемым в соответствии с требуемым наружным в радиальном направлении положением для определенной конструкции шины или в соответствии с толщиной указанных одного или более слоев брекера шины определенной конструкции.

В одном варианте осуществления расстояние в радиальном направлении между опорными поверхностями для протектора, находящимися в отведенном положении, и жесткими опорными поверхностями выполнено меньшим, чем толщина одного из указанных одного или более слоев брекера для определенной конструкции шины. В этом случае выступание опорного элемента, находящегося в отведенном положении, от поверхности барабана, предназначенного для изготовления брекера и протектора, меньше толщины слоя брекера, и ленточный транспортер может быть расположен на соответствующем расстоянии, так что опорные элементы, находящиеся в отведенном положении, не будут мешать размещению слоя брекера на барабане, предназначенном для изготовления брекера и протектора, и слой брекера будет соответствующим образом опираться на транспортер и барабан, предназначенный для изготовления брекера и протектора, во время переноса.

В одном варианте осуществления опорный элемент, находящийся в отведенном положении, расположен у жесткой опорной поверхности и/или с прилеганием к жесткой опорной поверхности. Толщина опорных элементов для протектора в радиальном направлении предпочтительно меньше толщины слоя брекера.

Как рассмотрено выше, слой (слои) брекера обычно подают к жесткой опорной поверхности барабана, предназначенного для изготовления брекера и протектора, посредством транспортера. При размещении слоя (слоев) брекера на барабане, предназначенном для изготовления брекера и протектора, указанный барабан поворачивается. Для гарантирования того, что опорные поверхности для протектора не будут сталкиваться с транспортером, опорные поверхности для протектора предпочтительно размещают в отведенном положении при размещении слоя (слоев) брекера на указанном барабане. В одном варианте осуществления опорные поверхности для протектора, находящиеся в отведенном положении, расположены по существу вровень с жесткой опорной поверхностью или ниже жесткой опорной поверхности.

В одном варианте осуществления оба опорных элемента расположены вдоль осевой линии опорного элемента, которая проходит параллельно осевой линии барабана, при этом опорные элементы предпочтительно перемещают вдоль осевой линии опорного элемента для регулирования расстояния между опорными элементами в соответствии с шириной указанных одного или более слоев брекера.

В одном варианте осуществления прикаточный ролик выполнен с возможностью вращения вокруг осевой линии прикаточного ролика, при этом осевая линия прикаточного ролика расположена по существу параллельно осевой линии барабана. Для прикатки стыка протектора необходимо только, чтобы прикаточный ролик катился по зоне перекрытия и обеспечивал приложение требуемого прижимающего усилия к слою протектора в зоне перекрытия. Поскольку зона перекрытия предпочтительно также проходит по существу параллельно осевой линии барабана, расстояние перемещения прикаточного ролика для прикатки стыка протектора является малым, и, таким образом, прикатка стыка протектора может быть выполнена сравнительно быстро.

В одном варианте осуществления прикаточный ролик содержит множество по существу идентичных дисков, при этом каждый из указанных дисков имеет, по меньшей мере, выполненную с возможностью вращения, наружную периферию, и при этом указанные диски выполнены с возможностью перемещения по существу по отдельности в радиальном направлении относительно барабана, предназначенного для изготовления брекера и протектора. Прикаточное устройство по данному варианту осуществления выполнено с возможностью адаптации к профилю и форме слоя протектора и выполнено с возможностью обеспечения требуемого прижимающего усилия для прикатки переднего конца и заднего конца вместе, по существу независимо от контура или формы слоя протектора.

В одном варианте осуществления слой протектора является более широким, чем слой брекера, и края слоя протектора, определяемые в продольном направлении барабана, предназначенного для изготовления брекера и протектора, не опираются на слой брекера, при этом опорные поверхности для протектора, находящиеся в поднятом положении, служат опорой для краев слоя протектора на барабане, предназначенном для изготовления брекера и протектора, в зоне перекрытия с обеих сторон слоя брекера. Опорные поверхности для протектора, находящиеся в поднятом положении, предпочтительно служат опорой для краев слоя протектора только локально в направлении вдоль окружности барабана, предназначенного для изготовления брекера и протектора, в зоне перекрытия с обеих сторон слоя брекера. Наиболее предпочтительно, если опорные поверхности для протектора, находящиеся в поднятом положении, служат опорой для краев слоя протектора только в зоне перекрытия с обеих сторон слоя брекера. Таким образом, в зоне перекрытия слой протектора может опираться по существу на всей его ширине, как показано на фиг. 3А.

В соответствии со вторым аспектом изобретения разработан барабан для изготовления брекера и протектора, предназначенный для изготовления комплекта из слоя брекера и слоя протектора в виде по существу цилиндрического компонента шины, при этом барабан, предназначенный для изготовления брекера и протектора, выполнен с возможностью вращения вокруг осевой линии барабана и содержит жесткую опорную поверхность для компонента шины, при этом жесткая опорная поверхность находится на обращенной наружу, окружной периферийной поверхности барабана, предназначенного для изготовления брекера и протектора,

при этом барабан, предназначенный для изготовления брекера и протектора, содержит два опорных элемента, которые расположены на расстоянии друг от друга, определяемом по существу в продольном направлении указанного барабана, предназначенного для изготовления брекера и протектора,

при этом каждый из опорных элементов содержит опорную поверхность для протектора, которая обращена в сторону от осевой линии барабана, и указанные опорные поверхности для протектора выполнены с возможностью перемещения в радиальном направлении относительно жесткой опорной поверхности из отведенного положения, в котором опорная поверхность для протектора расположена у жесткой опорной поверхности или рядом с жесткой опорной поверхностью, в поднятое положение, в котором опорная поверхность для протектора расположена в радиально наружном положении относительно жесткой опорной поверхности, и наоборот,

при этом жесткая опорная поверхность выполнена и расположена с возможностью приема слоя брекера между двумя опорными поверхностями для протектора.

при этом барабан, предназначенный для изготовления брекера и протектора, выполнен с возможностью приема слоя протектора вокруг обращенной наружу, окружной периферийной поверхности указанного барабана на слое брекера при переднем конце и заднем конце слоя протектора, перекрывающихся в зоне перекрытия, при этом слой протектора является более широким, чем слой брекера, и края слоя протектора, определяемые в продольном направлении барабана, предназначенного для изготовления брекера и протектора, не опираются на слой брекера,

при этом опорные поверхности для протектора, находящиеся в поднятом положении, расположены с возможностью обеспечения опоры для краев слоя протектора только локально в направлении вдоль окружности барабана, предназначенного для изготовления брекера и протектора, в зоне перекрытия с обеих сторон слоя брекера.

Таким образом, в зоне перекрытия слой протектора может опираться по существу на всей его ширине, как показано на фиг. 3А.

В предпочтительном варианте осуществления опорные поверхности для протектора, находящиеся в поднятом положении, расположены с возможностью обеспечения опоры для краев слоя протектора только в зоне перекрытия с обеих сторон слоя брекера.

В одном варианте осуществления опорные поверхности для протектора выполнены с возможностью перемещения по существу в продольном направлении указанного барабана.

В одном варианте осуществления опорные поверхности для протектора выполнены с возможностью перемещения по направлению друг к другу и друг от друга для регулирования расстояния между опорными элементами.

В одном варианте осуществления расстояние в радиальном направлении между опорными поверхностями для протектора, находящимися в поднятом положении, и жесткой опорной поверхностью является регулируемым в соответствии с толщиной указанных одного или более слоев брекера для определенной конструкции шины.

В одном варианте осуществления расстояние в радиальном направлении между опорными поверхностями для протектора, находящимися в поднятом положении, и жесткой опорной поверхностью выполнено меньшим, чем толщина одного из указанных одного или более слоев брекера для определенной конструкции шины.

В одном варианте осуществления опорный элемент, находящийся в отведенном положении, расположен у жесткой опорной поверхности и/или с прилеганием к жесткой опорной поверхности.

В альтернативном варианте осуществления опорные поверхности для протектора, находящиеся в отведенном положения, расположены по существу вровень с жесткой опорной поверхностью или ниже жесткой опорной поверхности.

В одном варианте осуществления оба опорных элемента расположены вдоль осевой линии опорного элемента, которая проходит параллельно осевой линии барабана. В одном варианте осуществления опорные элементы выполнены с возможностью перемещения вдоль осевой линии опорного элемента.

В соответствии с третьим аспектом изобретения разработана установка для изготовления комплекта из слоя брекера и слоя протектора в виде по существу цилиндрического компонента шины, при этом установка содержит:

барабан для изготовления брекера и протектора, подобный описанному выше, и

прикаточное устройство, содержащее прикаточный ролик, который выполнен с возможностью прикатки компонента шины, который расположен по меньшей мере частично поверх указанных опорных поверхностей для протектора.

В одном варианте осуществления прикаточный ролик выполнен с возможностью вращения вокруг осевой линии прикаточного ролика, при этом осевая линия прикаточного ролика расположена по существу параллельно осевой линии барабана.

В одном варианте осуществления прикаточный ролик содержит множество по существу идентичных дисков, при этом каждый из указанных дисков имеет, по меньшей мере, выполненную с возможностью вращения, наружную периферию, и при этом указанные диски выполнены с возможностью перемещения по существу по отдельности в радиальном направлении относительно барабана, предназначенного для изготовления брекера и протектора.

Различные аспекты и признаки, описанные и показанные в описании, могут быть применены по отдельности всякий раз, когда это возможно. Данные отдельные аспекты, в частности, аспекты и признаки, описанные в приложенных зависимых пунктах формулы изобретения, могут быть сделаны предметом выделенных заявок на патенты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет разъяснено на основе приведенного в качестве примера варианта осуществления, показанного на приложенных чертежах, на которых:

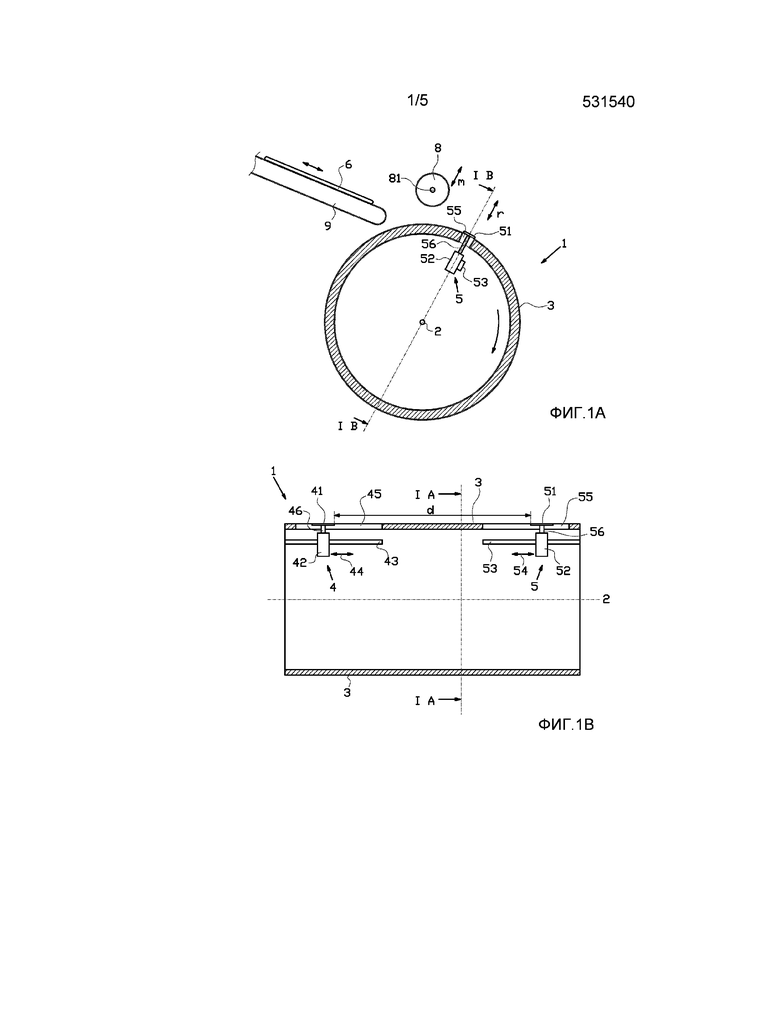

фиг. 1А - схематическое поперечное сечение первого примера установка и в соответствии с изобретением, содержащей барабан, предназначенный для изготовления брекера и протектора, и прикаточное устройство, при этом поперечное сечение выполнено по существу перпендикулярно осевой линии барабана;

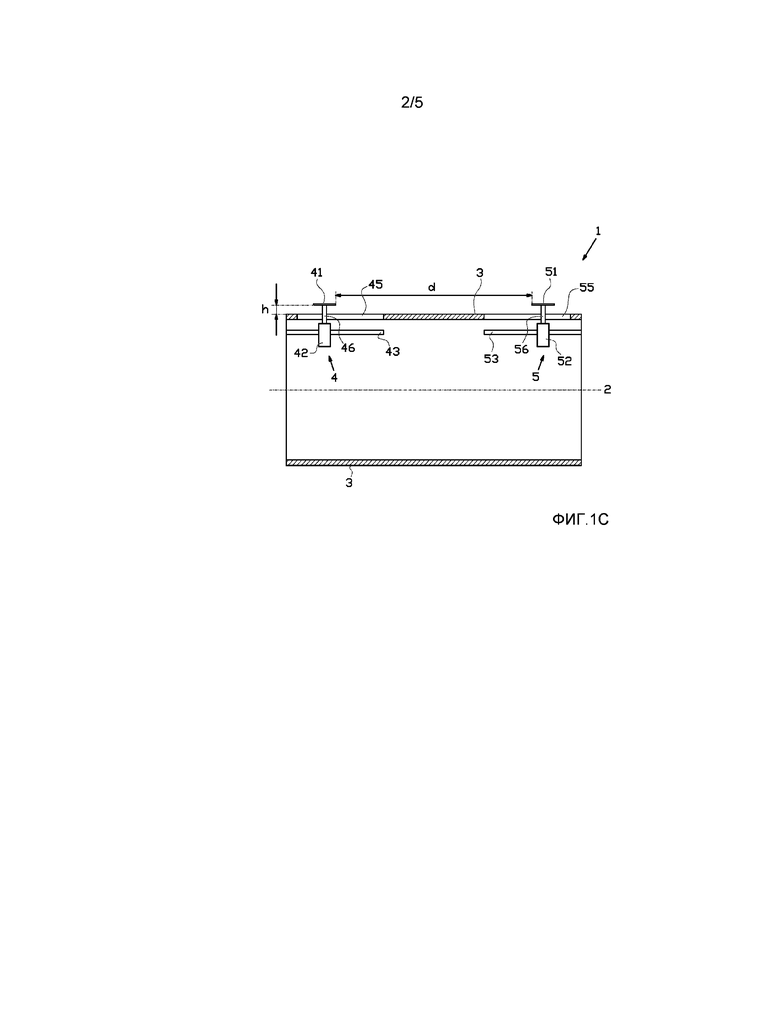

фиг. 1В и 1С - схематическое сечение, выполненное в продольном направлении барабана с фиг. 1А;

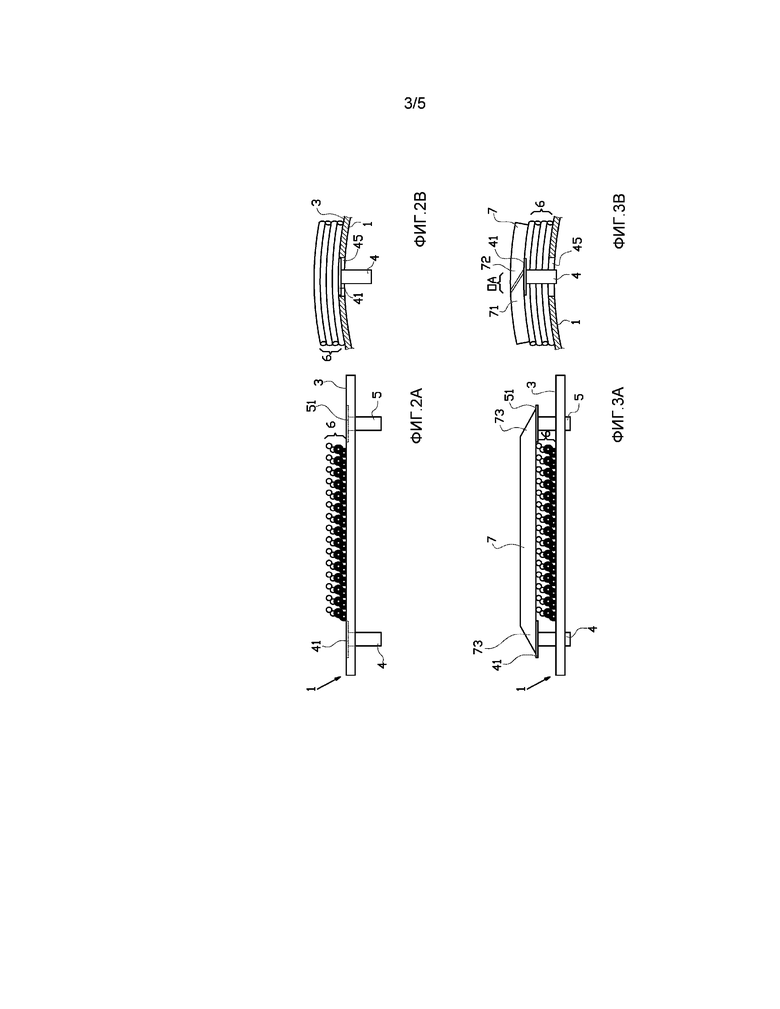

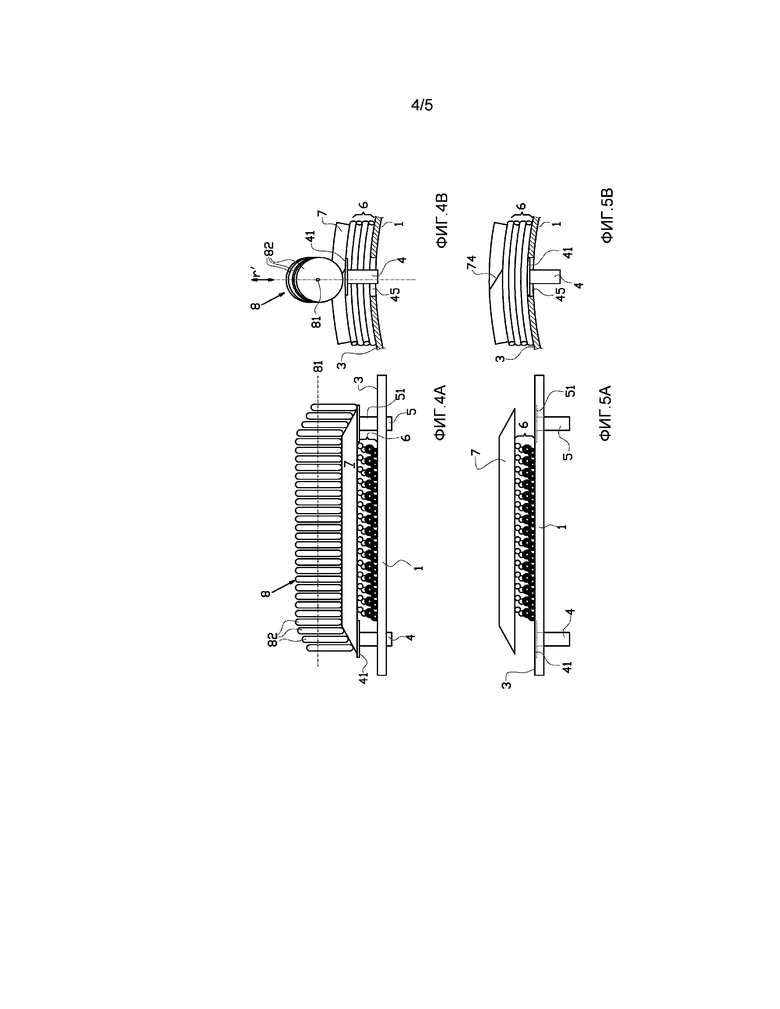

фиг. 2А, 2В, 3А, 3В, 4А, 4В, 5А и 5В - схематические виды частей установки в сечении на различных этапах способа изготовления комплекта из слоя протектора и протектора;

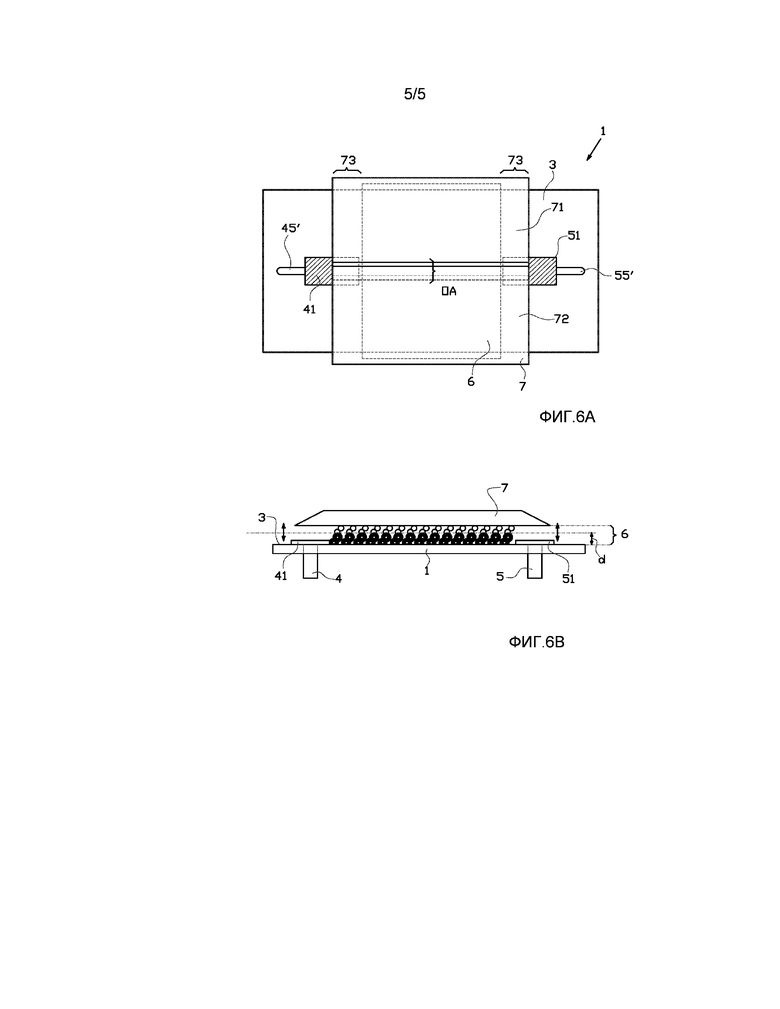

фиг. 6А - схематический вид сбоку второго примера барабана, предназначенного для изготовления брекера и протектора, согласно изобретению; и

фиг. 6В - схематическое сечение второго примера с фиг. 6А.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением разработаны способ и устройство для изготовления комплекта из слоя брекера и слоя протектора в виде по существу цилиндрического компонента шины.

Первый пример устройства согласно изобретению, в частности, барабана 1, предназначенного для изготовления брекера и протектора, показан на фиг. 1А, 1В и 1С. Указанный барабан 1 выполнен с возможностью вращения в направлении r вокруг осевой линии 2 барабана и содержит жесткую опорную поверхность 3 для компонента шины. Опорная поверхность 3 находится на обращенной наружу, окружной периферийной поверхности барабана 1. Барабан 1 содержит два опорных элемента 4, 5, которые расположены на расстоянии d друг от друга, определяемом по существу в продольном направлении указанного барабана 1. Каждый из опорных элементов 4, 5 содержит опорную поверхность 41, 51 для протектора, которая обращена в сторону от осевой линии 2 барабана. Опорные поверхности 41, 51 для протектора выполнены с возможностью перемещения в радиальном направлении относительно жесткой опорной поверхности 3 между отведенным положением, в котором опорная поверхность 41, 51 для протектора предпочтительно расположена по существу вровень с жесткой опорной поверхностью 3 или ниже жесткой опорной поверхности 3, как схематически показано на фиг. 1В, и поднятым положением, в котором опорная поверхность 41, 51 для протектора расположена в радиально наружном положении относительно жесткой опорной поверхности 3, как схематически показано на фиг. 1С.

Каждый из указанных опорных элементов 4, 5 содержит исполнительный механизм 42, 52 для перемещения опорной поверхности 41, 51 для протектора между отведенным и поднятым положениями. Примером такого исполнительного механизма 42, 52 является пневматический цилиндр, который установлен внутри барабана 1. В примере, показанном на фиг. 1А, 1В и 1С, опорная поверхность 41, 51 для протектора расположена поверх опорной оси 46, 56.

Каждый из указанных опорных элементов 4, 5 смонтирован на направляющем элементе 43, 53 для перемещения опорных элементов 4, 5 и их опорных поверхностей 41, 51 для протектора по существу в продольном направлении 44, 54 указанного барабана 1. Для регулирования расстояния d между опорными поверхностями 41, 51 для протектора в соответствии с шириной указанных одного или более слоев брекера шины определенного типа опорные поверхности для протектора перемещают 44, 54 по направлению друг к другу или друг от друга. В месте расположения опорных элементов 4, 5 барабан 1 и, в частности, его жесткая опорная поверхность 3 выполнена с прорезями 45, 55 для размещения опорных поверхностей 41, 51 для протектора в отведенном положении, как показано на фиг. 1В. В отведенном положении опорные поверхности 41, 51 для протектора расположены по существу вровень с жесткой опорной поверхностью 3 или ниже жесткой опорной поверхности 3 для предотвращения ситуации, при которой опорные поверхности 41, 51 для протектора сталкиваются с транспортером 9, который используется для размещения одного или более слоев 6 брекера вокруг барабана 1.

В одном примере установки в соответствии с изобретением барабан 1 соединен с прикаточным устройством, содержащим прикаточный ролик 8, который выполнен и расположен с возможностью перемещения в направлении m к жесткой опорной поверхности 3 барабана 1 для поджима к компоненту шины, который расположен вокруг указанного барабана 1. Прикаточный ролик 8 выполнен с возможностью вращения вокруг осевой линии 81 прикаточного ролика, при этом указанная осевая линия 81 прикаточного ролика расположена по существу параллельно осевой линии 2 барабана.

Различные этапы способа изготовления комплекта из слоя брекера и слоя протектора в виде по существу цилиндрического компонента шины схематически показаны на фиг. 2А-5В. Данные фигуры показывают только частичное сечение барабана 1 с фиг. 1А, 1В и 1С, который содержит опорные элементы 4, 5. Фиг. 2А, 3А, 4А и 5А схематически показывают верхнюю часть сечения в продольном направлении, подобного показанному на фиг. 1В и 1С. Фиг. 2В, 3В, 4В и 5В схематически показывают верхнюю часть сечения, перпендикулярного к осевой линии 2 барабана, которое подобно показанному на фиг. 1А.

Сначала опорные поверхности 41, 51 для протектора расположены в отведенном положении, подобном показанному на фиг. 2А и 2В. Цилиндрическая жесткая опорная поверхность 3 по существу без выступающих опорных элементов 4, 5 готова к наложению одного или более слоев 6 брекера вокруг указанного барабана 1. Слои брекера подаются, например, посредством транспортера 9 и переносятся с транспортера 9 на жесткую опорную поверхность 3 барабана 1. В примере, показанном на фиг. 2А и 2В, четыре слоя 6 брекера расположены на указанном барабане 1. Как схематически показано на фиг. 2А, данные один или более слоев 6 брекера расположены так, что они проходят между двумя опорными поверхностями 41, 51 для протектора.

После этого предназначенные для протектора, опорные поверхности 41, 51 опорных элементов 4, 5 перемещают в радиальном направлении из отведенного положения в поднятое положение, как схематически показано на фиг. 3А и 3В. В данном поднятом положении опорные поверхности 41, 51 для протектора расположены в радиально наружном положении относительно жесткой опорной поверхности 3, при этом высота опорных поверхностей 41, 51 для протектора, находящихся в поднятом положении, над жесткой опорной поверхностью 3 по существу равна толщине комплекта слоев 6 брекера.

После этого слой 7 протектора размещают вокруг барабана 1, предназначенного для изготовления брекера и протектора, на комплекте слоев 6 брекера, при этом передний конец 71 и задний конец 72 слоя 7 протектора перекрываются в зоне ОА перекрытия. Передний конец 71 и задний конец 72 образованы отрезкой с некоторым углом наклона относительно поверхности слоя 7 протектора. Наклонные, полученные отрезкой поверхности переднего конца 71 и заднего конца 72 размещают на жесткой опорной поверхности 3 барабана 1, предназначенного для изготовления брекера и протектора, так, чтобы они перекрывались так, как схематически показано на фиг. 3В, при этом указанное перекрытие также называют стыком протектора. Поскольку слой 7 протектора является более широким, чем слои 6 брекера, края 73 слоя протектора не опираются на слои 6 брекера.

Слой 7 протектора расположен так, что зона ОА перекрытия, в частности, та часть слоя 7 протектора, которая выступает за слои 6 брекера, размещается по меньшей мере частично поверх указанных опорных поверхностей 41, 51 для протектора. Таким образом, опорные поверхности 41, 51 для протектора служат опорой для краев 73 протектора в зоне А перекрытия с обеих сторон комплекта слоев 6 брекера. Таким образом, в зоне ОА перекрытия, в частности, только локально в направлении вдоль окружности барабана, предназначенного для изготовления брекера и протектора, в зоне ОА перекрытия слой 7 протектора опирается по существу на всей его ширине, как показано на фиг. 3А. Считается, что опора для слоя 7 протектора обеспечивается локально в направлении вдоль окружности барабана, предназначенного для изготовления брекера и протектора, когда слой 7 протектора опирается на опорные поверхности 41, 51 для протектора только на части окружной периферии барабана, предназначенного для изготовления брекера и протектора, в зоне ОА перекрытия и/или рядом с зоной ОА перекрытия и предпочтительно в части, включающей в себя небольшую зону вокруг зоны ОА перекрытия.

Впоследствии перекрывающиеся передний конец 71 и задний конец 72 слоя 7 протектора подвергают прикатке, используя прикаточное устройство 8, как схематически показано на фиг. 4А и 4В. Прикаточное устройство 8 содержит множество по существу идентичных дисков 82, при этом каждый из указанных дисков 82 имеет, по меньшей мере, выполненную с возможностью вращения, наружную окружную периферию, предназначенную для перекатывания по указанному слою 7 протектора, и при этом указанные диски 82 выполнены с возможностью их перемещения по отдельности в радиальном направлении r’ относительно барабана 1, предназначенного для изготовления брекера и протектора. При использовании подобной совокупности расположенных в определенном порядке дисков 82, выполненных с возможностью их перемещения по отдельности, прикаточное устройство 8 может быть адаптировано к профилю и форме слоя 7 протектора и может обеспечить требуемое прижимающее усилие для прикатки переднего конца 71 и заднего конца 72 вместе, по существу независимо от контура или формы слоя 7 протектора. Кроме того, поскольку слой 7 протектора опирается на комплект слоев 6 брекера и края 73 слоя 7 протектора опираются на опорные поверхности 41, 51 для протектора, требуемое прижимающее усилие для прикатки может быть приложено также на краях 73 слоя 7 протектора. Соответственно, стык 74 протектора может быть подвергнут прикатке на всей ширине слоя 7 протектора, по существу без повреждения краев 73 слоя 7 протектора. Для прикатки стыка 74 протектора необходимо только, чтобы прикаточный ролик 8 катился по зоне ОА перекрытия и обеспечил приложение требуемого прижимающего усилия к слою 7 протектора в зоне ОА перекрытия.

После этого цилиндрический компонент шины, содержащий один или более слоев 6 брекера и слой 7 протектора, будет готов. Опорные поверхности 41, 51 для протектора отводят в отведенное положение, подобное показанному на фиг. 5А и 5В. После этого цилиндрический компонент шины снимают с барабана 1 и подают на формообразующий барабан или барабан для образования каркаса. Цилиндрический компонент шины размещают на наружной окружной периферии каркаса, который уже расположен на формообразующем барабане или барабане для изготовления каркаса. Затем слой (слои) брекера и слой (слои) протектора в цилиндрическом компоненте шины прикатывают друг к другу и к каркасу посредством прикаточного ролика.

Слой (слои) брекера и слой (слои) протектора могут иметь несколько разных значений ширины, зависящих, например, от определенной конструкции шины. Таким образом, при переводе барабана 1 с изготовления первой конструкции шины на изготовление другой второй конструкции шины опорные поверхности 41, 51 для протектора перемещают вдоль направляющих элементов 43, 53 по существу в продольном направлении указанного барабана 1 по направлению друг к другу или друг от друга для регулирования расстояния d между поверхностями 41, 51 опорных элементов в соответствии с шириной указанных одного или более слоев брекера во второй конструкции шины.

Фиг. 6А показывает схематический вид сбоку второго примера барабана 1, предназначенного для изготовления брекера и протектора, в соответствии с изобретением. Барабан 1 содержит жесткую опорную поверхность 3, на которой размещают один или более слоев 6 брекера. Данные один или более слоев 6 брекера размещают так, чтобы они проходили между двумя опорными элементами 41, 51.

В этом втором примере толщина опорных элементов 41, 51 для протектора в радиальном направлении существенно меньше толщины d первого слоя брекера, расположенного на жесткой опорной поверхности 3, как схематически показано на фиг. 6В, и опорные элементы 41, 51, находящиеся в отведенном положении, могут быть размещены у жесткой опорной поверхности 3 и/или с прилеганием к жесткой опорной поверхности 3. Выступание опорных элементов 41, 51, находящихся в отведенном положении, от поверхности барабана 1, предназначенного для изготовления брекера и протектора, существенно меньше толщины d первого слоя брекера, и ленточный транспортер 9 может быть расположен на соответствующем расстоянии от поверхности 3 барабана, предназначенного для изготовления брекера и протектора, так что опорные элементы 41, 51, находящиеся в отведенном положении, не будут мешать размещению слоя 6 брекера на барабане 1, предназначенном для изготовления брекера и протектора, и слой 6 брекера будет опираться соответствующим образом на транспортер 9 и наружную окружную периферийную поверхность 3 барабана 1, предназначенного для изготовления брекера и протектора, во время переноса. Расстояние между ленточным транспортером 9 и опорной поверхностью 3 барабана 1, предназначенного для изготовления брекера и протектора, предпочтительно больше толщины указанных одного или более слоев 6 брекера.

Следует отметить, что в примерах, показанных на фиг. 1А-5В, прорези 45, 55 в опорной поверхности 3 барабана 1 были достаточно большими для перемещения опорных поверхностей 41, 51 для протектора в соответствующие прорези 45, 55. В примере по фиг. 6 прорези 45’, 55’ являются достаточно большими для размещения опорных осей опорных поверхностей 41, 51 для протектора. Таким образом, в отведенном положении опорные поверхности 41, 51 для протектора будут расположены рядом с жесткой опорной поверхностью 3, при этом та поверхность опорных поверхностей 41, 51 для протектора, которая обращена к жесткой опорной поверхности 3, предпочтительно прилегает к указанной жесткой опорной поверхности 3, как схематически показано на фиг. 6В. В данном приведенном в качестве примера варианте осуществления прорези 45’, 55’ являются узкими, что имеет преимущество, заключающееся в том, что часть прорезей 45’, 55’, которая проходит ниже слоев 6 брекера, является узкой, что обеспечивает лучшую опору для слоев 6 брекера со стороны жесткой опорной поверхности 3 барабана 1, предназначенного для изготовления брекера и протектора, по сравнению с широкими прорезями.

Слой 7 протектора размещают поверх указанных одного или более слоев 6 брекера так, что передний конец 71 и задний конец 72 слоя 7 протектора перекрываются в зоне ОА перекрытия. Поскольку слой 7 протектора является более широким, чем слои 6 брекера, края 73 слоя протектора не опираются на слои 6 брекера. Края 73 зоны ОА перекрытия опираются на опорные поверхности 41, 51 для протектора, как показано на фиг. 6 и 3В. Дальнейшие этапы в процессе изготовления комплекта из слоя брекера и слоя протектора в виде по существу цилиндрического компонента шины по существу такие же, как описанные в первом примере со ссылкой на фиг. 2А-5В.

Следует понимать, что вышеприведенное описание включено для иллюстрации функционирования предпочтительных вариантов осуществления и не предназначено для ограничения объема изобретения. Из вышеприведенного рассмотрения для специалиста в данной области техники будут очевидными многие варианты, которые, тем не менее, будут охватываться объемом настоящего изобретения.

Подводя итоги, следует отметить, что настоящее изобретение относится к способу и сборочному барабану, предназначенному для изготовления комплекта из слоя брекера и слоя протектора в виде по существу цилиндрического компонента шины, при этом барабан выполнен с возможностью вращения вокруг осевой линии барабана и содержит жесткую опорную поверхность для компонента шины, находящуюся на обращенной наружу, окружной периферийной поверхности барабана, при этом барабан содержит два опорных элемента, которые расположены на расстоянии друг от друга, определяемом по существу в продольном направлении указанного барабана, при этом каждый из опорных элементов содержит опорную поверхность для протектора, которая обращена в сторону от осевой линии барабана, и указанные опорные поверхности для протектора выполнены с возможностью перемещения в радиальном направлении между отведенным положением, в котором опорная поверхность для протектора будет расположена у жесткой опорной поверхности или рядом с жесткой опорной поверхностью, и поднятым положением, в котором опорная поверхность для протектора будет расположена в радиально наружном положении относительно жесткой опорной поверхности.

Изобретение относится к способу и сборочному барабану для изготовления комплекта из слоя брекера и слоя протектора в виде по существу цилиндрического компонента шины. Барабан выполнен с возможностью вращения вокруг осевой линии барабана и содержит жесткую опорную поверхность для компонента шины, находящуюся на обращенной наружу периферийной поверхности барабана. Барабан содержит два опорных элемента, которые расположены на расстоянии друг от друга в по существу продольном направлении барабана. Каждый из опорных элементов содержит опорную поверхность для протектора, которая обращена в сторону от осевой линии барабана, и опорные поверхности для протектора выполнены с возможностью перемещения в радиальном направлении между отведенным положением, в котором опорная поверхность для протектора будет расположена у жесткой опорной поверхности или рядом с жесткой опорной поверхностью, и поднятым положением, в котором опорная поверхность для протектора будет расположена в радиально наружном положении относительно жесткой опорной поверхности. Изобретение обеспечивает повышение качества получаемых изделий. 3 н. и 24 з.п. ф-лы, 13 ил.

1. Способ изготовления комплекта из слоя брекера и слоя протектора в виде по существу цилиндрического компонента шины, включающий этапы:

выполнения барабана для изготовления брекера и протектора, который выполнен с возможностью вращения вокруг осевой линии барабана и содержит жесткую опорную поверхность для компонента шины, причем опорная поверхность находится на обращенной наружу периферийной поверхности барабана, при этом барабан для изготовления брекера и протектора содержит два опорных элемента, которые отстоят друг от друга в по существу продольном направлении барабана, причем каждый из опорных элементов содержит опорную поверхность для протектора, которая обращена от осевой линии барабана, и опорные поверхности для протектора выполнены с возможностью перемещения в радиальном направлении относительно жесткой опорной поверхности, при этом опорный элемент расположен в отведенном положении, в котором опорная поверхность для протектора расположена у жесткой опорной поверхности или вблизи нее;

размещения одного или более слоев брекера вокруг барабана для изготовления брекера и протектора на жесткой опорной поверхности, причем указанные один или более слоев брекера размещают так, чтобы они проходили между двумя опорными элементами;

перемещения опорного элемента в поднятое положение относительно жесткой опорной поверхности, в котором опорная поверхность для протектора располагается в радиально-наружном положении относительно жесткой опорной поверхности;

размещения слоя протектора вокруг барабана для изготовления брекера и протектора на указанных одном или более слоях брекера, при этом передний конец и задний конец слоя протектора перекрываются в зоне перекрытия, причем слой протектора размещают так, чтобы зона перекрытия была расположена частично поверх опорных поверхностей для протектора; и

использования прикаточного устройства, содержащего прикаточный ролик, для прикатки перекрывающихся переднего конца и заднего конца слоя протектора вместе.

2. Способ по п. 1, при котором опорные поверхности для протектора перемещают по существу в продольном направлении барабана.

3. Способ по п. 2, при котором опорные поверхности для протектора перемещают по направлению друг к другу или друг от друга для регулирования расстояния между опорными элементами в соответствии с шириной указанных одного или более слоев брекера.

4. Способ по п. 1, при котором расстояние в радиальном направлении между опорными поверхностями для протектора, находящимися в поднятом положении, и жесткой опорной поверхностью регулируют в соответствии с толщиной указанных одного или более слоев брекера для конкретной конструкции шины.

5. Способ по п. 1, при котором расстояние в радиальном направлении между опорными поверхностями для протектора, находящимися в отведенном положении, и жесткими опорными поверхностями выполняют меньшим, чем толщина одного из указанных одного или более слоев брекера для конкретной конструкции шины.

6. Способ по п. 1, при котором опорный элемент, находящийся в отведенном положении, расположен у жесткой опорной поверхности и/или с прилеганием к ней.

7. Способ по п. 1, при котором опорные поверхности для протектора, находящиеся в отведенном положении, расположены по существу вровень с жесткой опорной поверхностью или ниже нее.

8. Способ по п. 1, при котором оба опорных элемента расположены вдоль осевой линии опорного элемента, которая проходит параллельно осевой линии барабана.

9. Способ по п. 8, при котором опорные элементы перемещают вдоль осевой линии опорного элемента для регулирования расстояния между опорными элементами в соответствии с шириной указанных одного или более слоев брекера.

10. Способ по п. 1, при котором прикаточный ролик выполнен с возможностью вращения вокруг осевой линии прикаточного ролика, при этом осевая линия прикаточного ролика расположена по существу параллельно осевой линии барабана.

11. Способ по п. 1, при котором прикаточный ролик содержит множество по существу идентичных дисков, причем каждый из дисков имеет, по меньшей мере, выполненную с возможностью вращения, наружную периферию, при этом диски выполнены с возможностью перемещения по существу по отдельности в радиальном направлении относительно барабана для изготовления брекера и протектора.

12. Способ по п. 1, при котором слой протектора является более широким, чем слой брекера, и края слоя протектора, определяемые в продольном направлении барабана для изготовления брекера и протектора, не опираются на слой брекера,

причем опорные поверхности для протектора, находящиеся в поднятом положении, служат опорой для краев слоя протектора на барабане для изготовления брекера и протектора в зоне перекрытия с обеих сторон слоя брекера.

13. Способ по п. 12, при котором опорные поверхности для протектора, находящиеся в поднятом положении, служат опорой для краев слоя протектора только локально в направлении вдоль окружности барабана для изготовления брекера и протектора в зоне перекрытия с обеих сторон слоя брекера.

14. Способ по п. 12, при котором опорные поверхности для протектора, находящиеся в поднятом положении, служат опорой для краев слоя протектора только в зоне перекрытия с обеих сторон слоя брекера.

15. Барабан для изготовления брекера и протектора, предназначенный для изготовления комплекта из слоя брекера и слоя протектора в виде по существу цилиндрического компонента шины, при этом барабан для изготовления брекера и протектора выполнен с возможностью вращения вокруг осевой линии барабана и содержит жесткую опорную поверхность для компонента шины, находящуюся на обращенной наружу периферийной поверхности барабана для изготовления брекера и протектора,

причем барабан для изготовления брекера и протектора содержит два опорных элемента, которые расположены на расстоянии друг от друга в по существу продольном направлении барабана для изготовления брекера и протектора,

при этом каждый из опорных элементов содержит опорную поверхность для протектора, которая обращена от осевой линии барабана, и опорные поверхности для протектора выполнены с возможностью перемещения в радиальном направлении относительно жесткой опорной поверхности из отведенного положения, в котором опорная поверхность для протектора расположена у жесткой опорной поверхности или рядом с ней, в поднятое положение, в котором опорная поверхность для протектора расположена в радиально-наружном положении относительно жесткой опорной поверхности, и наоборот,

причем жесткая опорная поверхность расположена с возможностью приема слоя брекера между двумя опорными поверхностями для протектора,

при этом барабан для изготовления брекера и протектора выполнен с возможностью приема слоя протектора вокруг своей обращенной наружу периферийной поверхности на слое брекера при переднем конце и заднем конце слоя протектора, перекрывающихся в зоне перекрытия, причем слой протектора является более широким, чем слой брекера, и края слоя протектора в продольном направлении барабана для изготовления брекера и протектора не опираются на слой брекера,

при этом опорные поверхности для протектора, находящиеся в поднятом положении, расположены с возможностью обеспечения опоры для краев слоя протектора только локально в направлении вдоль окружности барабана для изготовления брекера и протектора в зоне перекрытия с обеих сторон слоя брекера.

16. Барабан для изготовления брекера и протектора по п. 15, в котором опорные поверхности для протектора, находящиеся в поднятом положении, расположены с возможностью обеспечения опоры для краев слоя протектора только в зоне перекрытия с обеих сторон слоя брекера.

17. Барабан для изготовления брекера и протектора по п. 15, в котором опорные поверхности для протектора выполнены с возможностью перемещения по существу в продольном направлении барабана.

18. Барабан для изготовления брекера и протектора по п. 17, в котором опорные поверхности для протектора выполнены с возможностью перемещения по направлению друг к другу и друг от друга для регулирования расстояния между опорными элементами.

19. Барабан для изготовления брекера и протектора по п. 15, в котором расстояние в радиальном направлении между опорными поверхностями для протектора, находящимися в поднятом положении, и жесткой опорной поверхностью является регулируемым в соответствии с толщиной указанных одного или более слоев брекера для конкретной конструкции шины.

20. Барабан для изготовления брекера и протектора по п. 15, в котором расстояние в радиальном направлении между опорными поверхностями для протектора, находящимися в поднятом положении, и жесткими опорными поверхностями выполнено меньшим, чем толщина одного из указанных одного или более слоев брекера для конкретной конструкции шины.

21. Барабан для изготовления брекера и протектора по п. 15, в котором опорный элемент, находящийся в отведенном положении, расположен у жесткой опорной поверхности и/или с прилеганием к ней.

22. Барабан для изготовления брекера и протектора по п. 15, в котором опорные поверхности для протектора, находящиеся в отведенном положении, расположены по существу вровень с жесткой опорной поверхностью или ниже нее.

23. Барабан для изготовления брекера и протектора по п. 15, в котором оба опорных элемента расположены вдоль осевой линии опорного элемента, которая проходит параллельно осевой линии барабана.

24. Барабан для изготовления брекера и протектора по п. 23, в котором опорные элементы выполнены с возможностью перемещения вдоль осевой линии опорного элемента.

25. Установка для изготовления комплекта из слоя брекера и слоя протектора в виде по существу цилиндрического компонента шины, содержащая:

барабан для изготовления брекера и протектора по п. 15 и

прикаточное устройство, содержащее прикаточный ролик, который выполнен с возможностью прикатки компонента шины, который расположен по меньшей мере частично с качением поверх опорных поверхностей для протектора и поджима к опорным поверхностям для протектора.

26. Установка по п. 25, в котором прикаточный ролик выполнен с возможностью вращения вокруг осевой линии прикаточного ролика, при этом осевая линия прикаточного ролика расположена по существу параллельно осевой линии барабана.

27. Установка по п. 25, в котором прикаточный ролик содержит множество по существу идентичных дисков, каждый из которых имеет, по меньшей мере, выполненную с возможностью вращения наружную периферию, при этом диски выполнены с возможностью перемещения по существу по отдельности в радиальном направлении относительно барабана для изготовления брекера и протектора.

| JP 2007185886 A, 26.07.2007 | |||

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ БЛОКАМИ НАКОПЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ДЛЯ ЭЛЕКТРИЧЕСКОГО ПИТАНИЯ ТРАНСПОРТНОГО СРЕДСТВА С ЭЛЕКТРИЧЕСКИМ ДВИГАТЕЛЕМ | 2013 |

|

RU2645178C2 |

| DE 3908502 A1, 20.09.1990 | |||

| US 4063987 A, 20.12.1977 | |||

| SU 1790518 A3, 23.01.1993. | |||

Авторы

Даты

2017-07-19—Публикация

2014-08-14—Подача