Изобретение относится к химической и нефтеперерабатывающей промышленности, а именно к способу приготовления микрокристаллического цеолита NaY для получения на его основе адсорбентов и катализаторов, в частности катализаторов крекинга и гидрокрекинга.

Размеры кристаллов цеолита NaY играют важную роль для использования в приготовлении на его основе адсорбентов и катализаторов, в частности катализаторов крекинга и гидрокрекинга. В соответствии с общепринятой классификацией кристаллы размером менее 100 нм (0,1 мкм) относятся к наночастицам, кристаллы размером от 100 до 1000 нм (0,1-1,0 мкм) относятся к микрокристаллическим частицам.

Микрокристаллические цеолиты позволяют значительно уменьшить внутридиффузионные ограничения при проведении процессов адсорбции и катализа. По формуле Эйнштейна время диффузии веществ равно

t=R2/(2⋅D), где R - радиус частицы, D - коэффициент диффузии вещества.

Таким образом, при уменьшении размера частиц квадратично уменьшается время диффузии вещества внутри пор цеолита и тем самым сокращается время проведения процессов адсорбции и катализа.

Известен способ синтеза микрокристаллического цеолита NaY (патент CN №1285314, 28.02.2001), который включает следующие шаги: добавление силиката натрия в высокощелочной раствор алюмината натрия, перемешивание, старение с последующим добавлением органического диспергатора. Затем полученную смесь смешивают с сульфатом алюминия, низкощелочным раствором алюмината натрия и силиката натрия, перемешивают, кристаллизуют, фильтруют и сушат. Недостатком указанного способа является использование при осаждении геля органического диспергатора (солей четвертичного аммониевого основания), что значительно удорожает затраты на синтез цеолита.

Известен способ синтеза микрокристаллического цеолита NaY (патент CN №102049278, 11.05.2011), где размер кристаллов каждой частицы цеолита составляет от 0,1 до 0,45 мкм. Небольшие зерна цеолита NaY распределены в специальной матрице, так что образующийся материал имеет множество каталитических центров и пористых каналов и имеет преимущество в процессе каталитического крекинга. Недостатком указанного способа является сложности выделения и промывки цеолита такого размера на существующих типах фильтров и фильтровальных материалов.

Одним из возможных способов преодоления сложностей выделения и промывки цеолитов с размером кристаллов менее 0,3 мкм на существующих типах фильтров и фильтровальных материалов является синтез сростков микрокристаллических кристаллов цеолитов NaY.

Известно применение таких сростков цеолита NaY для катализаторов гидрокрекинга (патенты US №8778171, 15.07.2014, US №8778824, 15.07.2014, US №8852326, 07.10.2014, US №8882993, 11.11.2014). В указанных способах используются сростки мелких первичных кристаллов цеолита NaY, которые группируются в большие вторичные частицы. Как минимум, 80% вторичных частиц содержат, по меньшей мере, 5 первичных кристаллов. Размер первичных кристаллов может быть не более чем 0,5 мкм или не более чем 0,3 мкм, а размер вторичных частиц около 0,8 мкм. Недостатком указанного способа является невозможность равномерного распределения первичных микрокристаллических кристаллов цеолита в частицах катализатора размером 1-3 мм.

Наиболее близким к изобретению является способ получения цеолита NaY с малым размером кристаллов (патент CN №1354134, 19.06.2002, прототип). Способ синтеза цеолита NaY включает следующие стадии: подготовка раствора затравки для получения геля в соответствии с молярным соотношением 1Al2O3: (10-20) SiO2: (12-18) Na2O: (150-450) Н2О; затем подготовка геля в соответствии с молярным соотношением 1Аl2O3: (5-20) SiO2: (2-5) Na2O: (200-600) Н2O при 0-40°С; добавление геля затравки в основной гель; выдержка в автоклаве под давлением, кристаллизация в течение 15-60 ч при температуре 90-110°С. Процесс смешивания растворов сырья реализуется при низкой температуре, что способствует уменьшению размеров зародышей кристаллов. Средний размер кристаллов составляет менее 0,3 мкм. Недостатком описанного способа является длительная кристаллизация геля и использование автоклава под давлением.

Целью изобретения является получение чистого, без примесей, микрокристаллического цеолита NaY с размерами кристаллов в диапазоне 0,3-0,8 мкм и со средним размером менее 0,5 мкм при сокращении продолжительности процесса его приготовления.

Предлагаемый способ приготовления микрокристаллического цеолита NaY включает осаждение алюмосиликатного геля из растворов силиката натрия, сернокислого алюминия и алюмината натрия, введение аморфной алюмосиликатной затравки, кристаллизацию осажденного геля при температуре 92-95°С и охлаждение полученной суспензии цеолита, причем охлаждение суспензии цеолита ведут до температуры не более 60°С сливом холодной воды со скоростью не менее 20°С/ч, а состав алюмосиликатного геля обеспечивает необходимую избыточную щелочность, определяемую мольным соотношением (Na2O-Al2О3)/ SiO2 в диапазоне 0,37-0,39.

Для получения микрокристаллического цеолита NaY с размерами кристаллов в диапазоне 0,3-0,8 мкм и средним размером менее 0,5 мкм, кроме строгого соблюдения последовательности операций и технологических режимов, необходимым условием является избыточная щелочность алюмосиликатного геля, определяемая мольным соотношением (Na2O-Al2O3)/ SiO2. Избыточную щелочность в диапазоне 0,37-0,39 обеспечивает следующий состав осаждаемого геля: (3,9-4,2)Na2O⋅Al2O3⋅(8-10)SiO2⋅(160-220)Н2О.

Для предотвращения перекристаллизации цеолита NaY в цеолит филлипсит применяется быстрое охлаждение объема кристаллизатора путем слива в него определенного объема холодной воды со скоростью не менее 20°С/ч. Кроме того, быстрое охлаждение также сокращает продолжительность всего процесса приготовления.

Предлагаемый способ синтеза микрокристаллического цеолита NaY осуществляют следующим образом.

В качестве исходных реагентов при синтезе цеолита применяют силикат натрия (жидкое стекло), алюминат натрия, сернокислый алюминий и воду.

Смесь, образующаяся при сливании в строго заданных соотношениях исходных растворов, коагулирует в щелочной среде с образованием алюмосиликатного геля определенного химического состава, рассчитываемого по формуле

(3,9-4,2)Na2O⋅Al2O3⋅(8-10)SiO2⋅(160-220)Н2О.

Для существенного ускорения процесса кристаллизации осажденного геля в реакционную массу вводится коллоидная затравка, представляющая собой алюмосиликатный гель другого состава

16Na2O⋅Al2O 15SiO2⋅405Н2О.

Коллоидная затравка вводится в количестве 3,0-3,5% от массы геля.

Для сокращения продолжительности процесса гидротермальной кристаллизации осажденного геля и для варьирования размеров кристаллов цеолита применяется стадия старения - длительного выдерживания алюмосиликатного геля при комнатной температуре. Формирование зародышей цеолитов происходит в жидкой фазе за счет ее компонентов, а сами зародыши являются вторичными алюмосиликатными частицами.

К качеству исходных растворов, используемых для осаждения геля для синтеза цеолита и аморфной затравки, предъявляются следующие требования.

Раствор жидкого стекла должен быть выдержан при температуре 15-25°С в течение не менее суток после приготовления для завершения процесса полимеризации силикатных ионов в жидком стекле.

Нормальность жидкого стекла должна быть в пределах 1,9-2,2 при модуле 2,7-3,1. Содержание механических примесей не должно превышать 0,5 г/дм3.

При осаждении алюмосиликатного геля для синтеза цеолита используют раствор сернокислого алюминия с концентрацией в пределах 5,0-6,0 N, т.е. содержание оксида алюминия от 85 до 100 г/дм3, не допускается присутствие в растворе свободной серной кислоты.

При осаждении алюмосиликатного геля для синтеза цеолита и аморфной затравки используют низкомодульный раствор алюмината натрия с модулем в пределах 1,4-1,7, содержание оксида натрия должно находиться в пределах от 210 до 290 г/дм3, содержание оксида алюминия - в пределах 220-290 г/дм3.

При осаждении алюмосиликатного геля для синтеза аморфной затравки используют раствор едкого натра с концентрацией щелочи не менее 44 мас. %.

Процесс смешивания растворов при приготовлении затравки сопровождается выделением тепла. Во избежание расслоения затравки раствор жидкого стекла предварительно охлаждается до температуры 9-12°С.

Все растворы для приготовления затравки подают насосом в следующей последовательности:

- первым сливается расчетное количество воды;

- вторым сливается раствор алюмината натрия;

- третьим сливается расчетное количество щелочи;

- последним сливается дозированный объем раствора жидкого стекла, при этом обеспечивается условие быстрого слива.

Общее время слива раствора жидкого стекла и последующего перемешивания не должно превышать 5 мин. По окончании слива растворов затравка созревает при температуре 15-20°С в состоянии покоя не менее 12 ч.

Температура массы основного геля при сливе растворов и во время его созревания не должна превышать 30°С, это условие обеспечивается использованием растворов и воды с температурой не более 25-30°С.

Гель выдерживают в покое в течение 4-6 ч.

Разогрев реакционной массы проводят в 2 этапа. Общее время подъема температуры не должно превышать 2,5 ч. На первой стадии процесса предварительный подогрев геля до температуры 60°С ведется через стенку при циркуляции горячей воды в рубашке кристаллизатора. Дальнейшее ускоренное повышение температуры до 95°С ведется при подаче острого пара (прямым контактом) и сохранении циркуляции горячей воды в рубашке кристаллизатора.

Кристаллизация цеолита NaY из реакционной массы происходит при температуре 92-95°С в течение 18-24 ч.

В период кристаллизации масса должна находиться в покое, температура в кристаллизаторе поддерживается в узких пределах изменением расхода и температуры воды при ее циркуляции в рубашке. Увеличение или уменьшение времени кристаллизации приводит к нарушению фазовой чистоты, т.е. наличию остатков аморфных примесей или перекристаллизации цеолита NaY в другие цеолиты.

Для предотвращения перекристаллизации цеолита NaY в другие цеолиты проводят быстрое охлаждение суспензии цеолита до температуры 50-60°С путем слива в кристаллизатор холодной воды в необходимом количестве со скоростью не менее 20°С/ч.

Химический состав цеолитов определяют после перевода пробы в раствор в смеси минеральных кислот методами атомно-эмиссионной спектроскопии с индуктивно-связанной плазмой (АЭС-ИСП) на спектрометре 710ES Varian, («Agilent Technologies», США) и атомно-абсорбционной спектроскопии на спектрометре АА-6300 («Shimadzu», Япония). По химическому составу цеолита определяют модуль цеолита.

Распределение размеров кристаллов цеолита и среднего размера определяют методом дифракции лазерного излучения на приборе Sald 2010 («Shimadzu»).

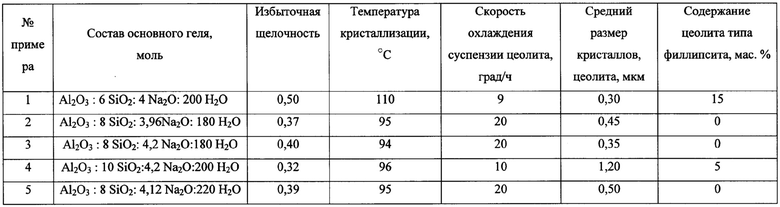

Химический состав геля и физико-химические свойства получаемого цеолита приведены в таблице.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1 (по прототипу)

Приготовление затравки проводят из расчета получить гель состава

Al2O3:16SiO2:16Na2O:400Н2O

последовательным сливом воды и растворов алюмината натрия, щелочи и жидкого стекла.

Приготовление основного геля проводят из расчета получить гель состава:

Al2O3:6SiO2:4Na2O:200Н2O

последовательным сливом сернокислого алюминия, алюмината натрия, жидкого стекла и затравки. Избыточная щелочность геля составляет 0,5. Количество затравки составляет 3,5 об. % от объема основного геля.

Полученный гель выдерживают в покое 6 ч при температуре 20°С. Температуру осажденного геля в автоклаве поднимают до 110°С за 2,5 ч при перемешивании, кристаллизацию при данной температуре проводят в течение 24 ч. Полученную суспензию цеолита охлаждают до комнатной температуры в течение 10 ч. Размеры кристаллов цеолита составляют от 0,05 до 0,55 мкм. Средний размер кристаллов составляет 0,30 мкм.

Пример 2

Приготовление затравки производят как в примере 1. Приготовление основного геля производят из расчета получить гель состава

Al2O3:8SiO2:3,96Na2O:180Н2O

последовательным сливом сернокислого алюминия, алюмината натрия, жидкого стекла и затравки. Избыточная щелочность геля составляет 0,37. Количество затравки составляет 3,5 об. % от объема основного геля.

Полученный гель выдерживают в покое 6 ч при температуре 20°С. Температуру осажденного геля в кристаллизаторе поднимают до 95°С за 2 ч при перемешивании, кристаллизацию при данной температуре проводят в течение 18 ч. Полученную суспензию цеолита охлаждают до температуры 60°С быстрым сливом в кристаллизатор холодной воды. Скорость охлаждения составляет 20°С/ч. Размеры кристаллов цеолита составляют от 0,30 до 0,80 мкм. Средний размер кристаллов составляет 0,45 мкм.

Пример 3

Приготовление затравки производят как в примере 1. Приготовление основного геля производят из расчета получить гель состава

Al2O3:8SiO2:4,2Na2O:180Н2O

последовательным сливом сернокислого алюминия, алюмината натрия, жидкого стекла и затравки. Избыточная щелочность геля составляет 0,4. Количество затравки составляет 3,5 об. % от объема основного геля.

Полученный гель выдерживают в покое 4 ч при температуре 20°С. Температуру осажденного геля в кристаллизаторе поднимают до 94°С за 2 ч при перемешивании, кристаллизацию при данной температуре проводят в течение 16 ч. Полученную суспензию цеолита охлаждают до температуры 60°С быстрым сливом в кристаллизатор холодной воды. Скорость охлаждения составляет 20°С/ч. Размеры кристаллов цеолита составляют от 0,10 до 0,60 мкм. Средний размер кристаллов составляет 0,35 мкм.

Пример 4

Приготовление затравки производят как в примере 1. Приготовление основного геля производят из расчета получить гель состава

Al2O3:10SiO2:4,2Na2O:200H2O

последовательным сливом сернокислого алюминия, алюмината натрия, жидкого стекла и затравки. Избыточная щелочность геля составляет 0,32. Количество затравки составляет 3,5 об. % от объема основного геля.

Полученный гель выдерживают в покое 6 ч при температуре 20°С. Температуру осажденного геля в кристаллизаторе поднимают до 96°С за 2 ч при перемешивании, кристаллизацию при данной температуре проводят в течение 32 ч. Полученную суспензию цеолита охлаждают до температуры 60°С быстрым сливом в кристаллизатор холодной воды. Скорость охлаждения составляет 10°С/ч. Размеры кристаллов цеолита составляют от 0,60 до 2,30 мкм. Средний размер кристаллов составляет 1,20 мкм.

Пример 5

Приготовление затравки производят как в примере 1. Приготовление основного геля производят из расчета получить гель состава

Al2O3:8SiO2:4,12Na2O:220Н2O

последовательным сливом сернокислого алюминия, алюмината натрия, жидкого стекла и затравки. Избыточная щелочность геля составляет 0,39. Количество затравки составляет 3,5 об. % от объема основного геля.

Полученный гель выдерживают в покое 6 ч при температуре 20°С. Температуру осажденного геля в кристаллизаторе поднимают до 95°С за 2 ч при перемешивании, кристаллизацию при данной температуре проводят в течение 18 ч. Полученную суспензию цеолита охлаждают до температуры 60°С быстрым сливом в кристаллизатор холодной воды. Скорость охлаждения составляет 20°С/ч. Размеры кристаллов цеолита составляют от 0,30 до 0,80 мкм. Средний размер кристаллов составляет 0,50 мкм.

Таким образом, как видно из примеров и таблицы, при соблюдении всей совокупности заявленных условий приготовления получен чистый, без примесей, микрокристаллический цеолит NaY с размерами кристаллов в диапазоне 0,3-0,8 мкм со средним размером менее 0,5 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА NaY | 2011 |

|

RU2476378C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА NaА ИЛИ NaХ (ВАРИАНТЫ) | 2011 |

|

RU2452688C1 |

| Способ получения микросферического цеолитсодержащего катализатора | 1979 |

|

SU954101A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ | 2021 |

|

RU2761823C1 |

| Способ получения эрионита | 1979 |

|

SU833499A1 |

| ЦЕОЛИТ ТИПА MOR И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2744166C1 |

| Способ приготовления цеолитсодержащего катализатора крекинга | 1989 |

|

SU1686748A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА MFI | 2017 |

|

RU2640236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЦЕОЛИТА ТИПА У | 1996 |

|

RU2090502C1 |

| Способ получения цезита | 1982 |

|

SU1066940A1 |

Изобретение относится к способу приготовления микрокристаллического цеолита NaY, используемого для получения на его основе адсорбентов и катализаторов, в частности катализаторов крекинга и гидрокрекинга. Способ приготовления микрокристаллического цеолита NaY включает осаждение алюмосиликатного геля из растворов силиката натрия, сернокислого алюминия и алюмината натрия, введение аморфной алюмосиликатной затравки, кристаллизацию осажденного геля при температуре 92-95°С и охлаждение полученной суспензии цеолита. Охлаждение суспензии цеолита ведут до температуры не более 60°С путем слива в суспензию холодной воды со скоростью не менее 20°С/ч. Состав алюмосиликатного геля, подвергаемого кристаллизации, имеет мольное соотношение (Na2-Al2O3)/SiO2 в диапазоне 0,37-0,39, что обеспечивает необходимую избыточную щелочность. Изобретение обеспечивает получение чистого цеолита с размерами кристаллов 0,3-0,8 мкм при сокращении продолжительности процесса его получения. 1 табл., 5 пр.

Способ приготовления микрокристаллического цеолита NaY, включающий осаждение алюмосиликатного геля из растворов силиката натрия, сернокислого алюминия и алюмината натрия, введение аморфной алюмосиликатной затравки, кристаллизацию осажденного геля при температуре 92-95°C и охлаждение полученной суспензии цеолита, отличающийся тем, что охлаждение суспензии цеолита ведут до температуры не более 60°C сливом холодной воды со скоростью не менее 20°C/ч, при этом состав алюмосиликатного геля обеспечивает необходимую избыточную щелочность, определяемую мольным соотношением (Na2O-Al2O3)/SiO2, находящемся в диапазоне 0,37-0,39.

| Способ определения частот половинной мощности резонатора | 1986 |

|

SU1354134A1 |

| CN 105523567 A, 27.04.2016 | |||

| CN 101723400 A, 09.01.2013 | |||

| CN 104692412 A, 10.06.2015 | |||

| CN 104649294 A, 27.05.2015 | |||

| CN 103896303 A, 02.07.2014 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА NaY | 2011 |

|

RU2476378C1 |

Авторы

Даты

2017-08-14—Публикация

2016-12-05—Подача