Изобретение относится к обработке металлов давлением и может быть использовано при штамповке стержневых изделий с большим объемом головы в один переход.

Известны горизонтально и вертикально ковочные машины, в которых штамповку стержневых изделий с большим объемом головы производят в несколько переходов, так как возможности высадки головы на переходе ограничены 2-3 диаметрами высоты заготовки. Перекладку заготовки по переходам в машинах осуществляют либо вручную, либо с помощью автоматического перекладчика. Недостатком технологии является ее многопереходность и усложненность в связи с этим конструкции машины. (МТОМД: Горизонтально-ковочные машины. Вертикально-ковочные машины.)

Известны прессы-автоматы для штамповки клапанов, в которых штамповку осуществляют в два перехода. На первом переходе производят выдавливание стержня клапана, на втором переходе производят штамповку головы клапана. Перекладка заготовки по переходам осуществляется с помощью автоматического перекладчика. Недостатком технологии является ее многопереходность и усложненность в связи с этим конструкции пресса. (Большая энциклопедия нефти и газа. Штамповка клапанов)

Известен способ изготовления клапанов электровысадкой. Процесс электровысадки дает возможность непрерывно деформировать нагретую часть заготовки при соблюдении соотношения L<3d (где L - первоначальная длина высаживаемой части, d - начальный диаметр заготовки). При этом осаживаемая часть заготовки имеет хорошую продольную устойчивость, а суммарное утолщение (набор металла) в высаживаемой части может достигать значительных величин. Недостаток технологии электровысадки состоит в сравнительно невысокой производительности процесса. (Энциклопедия по машиностроению XXL. Электровысадка.)

Общим недостатком названных технологий является неоднородность структуры стержневой части изделия и головы.

Известно устройство для штамповки осесимметричных деталей с удлиненной осью, содержащее смонтированные на станине пресса верхний и нижний инструменты, первый из которых выполнен в виде пуансона а второй в виде матрицы (а.с. СССР № 651875, В21D 37/12 1979 г.). Указанное устройство принимается за прототип. К недостаткам устройства и технологии, используемой для изготовления подобных изделий, относятся следующие признаки:

1. Заготовка для раскатки головы изделия изготовлена прямым выдавливанием из прутка, что представляет первую операцию техпроцесса. Этим переходом получается стержень изделия.

2. Перенос действующего усилия с нижнего торца матрицы на поперечные пальцы матрицы снижает допустимое на матрицу усилие, усложняет конструкцию штампа.

3. Поворот матрицы для выталкивания готового изделия повышает время изготовления изделия, что также повышает трудоемкость изготовления.

Технической задачей изобретения является повышение производительности, повышение стойкости инструмента, качества продукции, снижение энергозатрат и трудоемкости при изготовлении изделий.

Поставленную задачу достигают путем сокращения числа переходов при изготовлении стержневых изделий с утолщением до одного, изменением схемы напряженного состояния и получения в объеме деформируемой заготовки сдвиговых деформаций, за счет чего уменьшается усилие деформации и повышаются механические свойства металла изделия.

При одновременном выдавливании металла заготовки в боковом и осевом направлениях меняется схема напряженно-деформированного состояния по объему заготовки, увеличивается число плоскостей сдвига, в результате чего происходит интенсивное дробление зерен, повышение температуры и пластичности металла, снижение усилия деформирования по сравнению с раздельным традиционным прямым выдавливанием с последующей осадкой головы изделия. Мелкозернистая структура, полученная в результате применения предложенного устройства изготовления стержневых изделий, обеспечивает значительное повышение прочностных и эксплуатационных свойств изделий. В предлагаемом устройстве за счет одновременной деформации стержня и головы изделия достигается однородность структуры изделия.

Поставленная задача достигается тем, что предлагаемое устройство содержит два ползуна, причем первый ползун расположен на одной оси с матрицей (например, горизонтально), а второй ползун перпендикулярно этой оси, пуансон выполнен составным, состоящим из наружного пуансона с фланцем, выполненного с возможностью попеременно находитЬся на первом ползуне напротив оси матрицы и на втором ползуне и внутреннего пуансона, выполненного с возможностью перемещения в наружном ползуне, при этом наружный пуансон выполнен с возможностью осуществления функции отрезки заготовки и штамповки изделия в матрице совместно с внутренним пуансоном, причем между матрицей и наружным пуансоном имеется полость, высота h которой составляет от одного до двух-трех диаметров заготовки, при этом между торцом фланца наружного пуансона и матрицей установлена пружина, а второй ползун снабжен упором для удержания наружного пуансона.

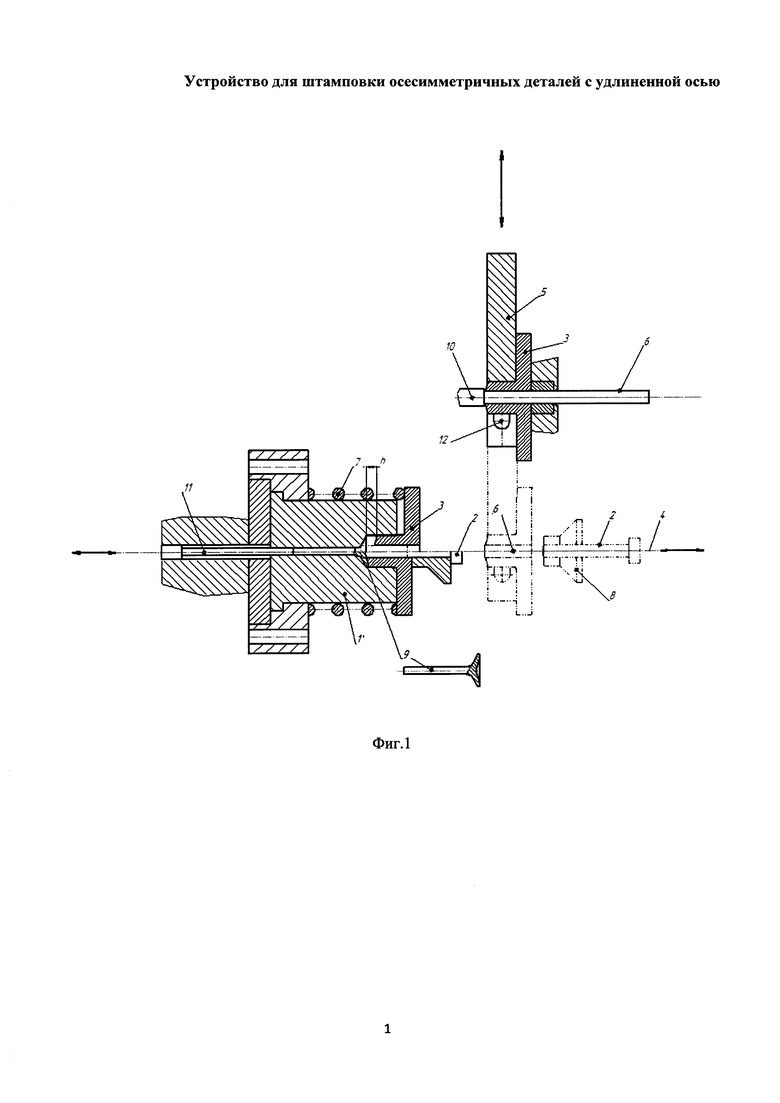

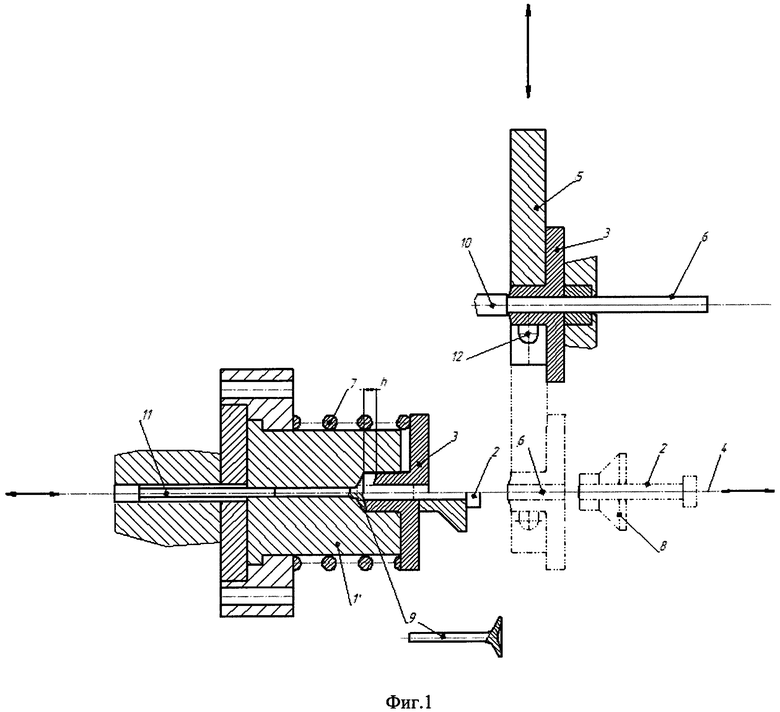

Краткое описание позиций на фиг.1:

1 - матрица;

2 - внутренний пуансон;

3 - наружный пуансон с фланцем;

4 - ось матрицы;

5 - второй ползун;

6 - заготовка;

7 - пружина;

8 - толкатель наружного пуансона;

9 - готовое изделие;

10 - упор-включатель;

11 - выталкиватель;

12 - держатель;

h - высота полости между матрицей и наружным пуансоном.

Описание устройства в статике

Устройство для штамповки осесимметричных деталей с удлиненной осью содержит смонтированные на станине (не показана на чертеже) соосно матрицу 1, составной пуансон, который содержит внутренний пуансон 2, выполненный с возможностью перемещения в наружном пуансоне 3, снабженном фланцем, два ползуна, один из которых - первый ползун (не показан) расположен на одной оси 4 с матрицей 1, а второй ползун 5 перпендикулярно этой оси. Наружный пуансон 3 с фланцем выполнен с возможностью попеременно находиться на первом ползуне напротив оси 4 матрицы 1 и на втором ползуне 5 с возможностью осуществления функции отрезки заготовки 6 при движении его на ось 4 матрицы 1 и функции штамповки изделия 9 при выходе на ось 4 матрицы 1 совместно с внутренним пуансоном 2. Между матрицей 1 и наружным пуансоном 3 образована полость, высота h которой составляет от не более трех диаметров заготовки 6. Пружина 7 установлена между торцом фланца наружного пуансона 3 и матрицей 1. Для включения в движение второго ползуна 5 в станине установлен упор-включатель 10. В матрице 1 расположен выталкиватель 11 готового изделия 9. Второй ползун 5 снабжен держателем 12 для удержания наружного пуансона 3.

Работа устройства

Заготовку 6 подают до упора-включателя 10 через неподвижный нож в наружный пуансон с фланцем 3, и упор включает механизм резки заготовки 6.

Ползун 5 подает отрезанную заготовку в пуансоне 3 на ось 4 механизма штамповки. Внутренний пуансон 2 вводят в отверстие наружного пуансона 3, например, на полтора - два диаметра прутка, при этом держатель 12 наружного пуансона 3 убирают. Ползун 5 возвращают в исходное до начала отрезки положение. Толкатель 8 и внутренний пуансон 2 подают заготовку в матрицу 1 и производят штамповку изделия. При этом сначала подают наружный пуансон 3 до упора в пружину 7, затем внутренний пуансон 2 производит штамповку до упора торца внутреннего пуансона 2 в торец толкателя 8, а затем наружный пуансон 3 и внутренний пуансон 2 производят совместно окончательную штамповку головки изделия, сжимая при этом пружину 7.

Далее совместным обратным ходом наружного пуансона 3, внутреннего пуансона 2, выталкивателя 11 и пружины 7 изделие 9 удаляют из матрицы 1. Наружный пуансон 3 при этом выводят на внутреннем пуансоне 2 в исходное до начала деформации положение. Готовое изделие 9 падает в тару, ползун 5 охватывает наружный пуансон 3, при этом держатель 12 фиксирует его в ползуне 5. Внутренний пуансон 2 и толкатель 8 выводят из наружного пуансона 3 в исходное положение. Ползун 5 возвращают в исходное положение. Исходное положение наружного пуансона 3, внутреннего пуансона 2, толкателя 8, ползуна 5 показано условной линией. Далее процесс повторяют.

Изготовление изделия может быть осуществлено с использованием как холодной заготовкой изделия, так с нагретой заготовкой изделия.

В лаборатории МФТИ на разрывной машине с усилием 1000 кН на экспериментальной установке опробована штамповка клапана двигателя внутреннего сгорания из свинцовой заготовки диаметром 20 мм и длиной 30,5 мм. Усилие штамповки составило 250 кН. После выдавливания части стержня заготовки произвели окончательное выдавливание стержня заготовки с одновременным поперечным выдавливанием тарелки клапана.

Устройство может применяться для штамповки болтов, цапф и многих других изделий машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ РЕБРАМИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2484913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ПОДНУТРЕНИЕМ ТИПА "ТРАКТОРНЫЙ КАТОК" | 2014 |

|

RU2574909C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ СО СТУПЕНЯМИ НА НАРУЖНОЙ ПОВЕРХНОСТИ И ХОЛОДНОВЫСАДОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329117C2 |

| Штамп для штамповки выдавливанием | 1981 |

|

SU1006026A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА СТЕРЖНЯ С ФЛАНЦЕМ | 2009 |

|

RU2419505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ГИБКИ ГАЕЧНОГО КЛЮЧА | 2011 |

|

RU2460602C1 |

| СПОСОБ ШТАМПОВКИ ВЫСАДКОЙ ПОЛОГО ТОНКОСТЕННОГО УТОЛЩЕНИЯ СФЕРИЧЕСКОЙ ФОРМЫ НА СТЕРЖНЕВОЙ ЧАСТИ ПОКОВКИ С ФЛАНЦЕМ И КОНЦЕВЫМ УЧАСТКОМ | 2008 |

|

RU2374029C1 |

| Способ прецизионной штамповки кольцевых деталей из прутка и устройство для его осуществления | 1988 |

|

SU1637927A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке осесимметричных деталей с удлиненной осью за один переход. Устройство содержит два ползуна, первый из которых расположен на одной оси с матрицей. Второй ползун размещен перпендикулярно упомянутой оси. Устройство содержит пуансон, состоящий из наружного пуансона с фланцем и внутреннего пуансона. Наружный ползун имеет возможность попеременного расположения на первом ползуне напротив оси матрицы и на втором ползуне. Внутренний пуансон перемещается в наружном пуансоне. Последний обеспечивает отрезку заготовки и штамповку осесимметричной детали в матрице совместно с внутренним пуансоном. Матрица и наружный пуансон установлены с образованием между ними полости высотой не более трех диаметров заготовки. Между торцом фланца наружного пуансона и матрицей установлена пружина. В результате обеспечивается повышение производительности штамповки и стойкости технологической оснастки. 1 ил.

Устройство для штамповки осесимметричных деталей с удлиненной осью, содержащее соосно смонтированные на станине матрицу и пуансон, отличающееся тем, что оно снабжено двумя ползунами, первый из которых расположен на одной оси с матрицей, а второй - перпендикулярно упомянутой оси, при этом пуансон выполнен составным из наружного пуансона с фланцем, имеющего возможность попеременного расположения на первом ползуне напротив оси матрицы и на втором ползуне, и внутреннего пуансона, выполненного с возможностью перемещения в наружном пуансоне, который выполнен с возможностью осуществления отрезки заготовки и штамповки осесимметричной детали с удлиненной осью в матрице совместно с внутренним пуансоном, причем матрица и наружный пуансон установлены с образованием между ними полости, высота которой составляет не более трех диаметров заготовки, между торцом фланца наружного пуансона и матрицей установлена пружина, а второй ползун снабжен держателем для удержания наружного пуансона.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| ФОРМООБРАЗУЮЩАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЕЙ С ГОЛОВКОЙ | 2002 |

|

RU2240198C2 |

| Одноударный автомат для холодной высадки | 1957 |

|

SU110940A1 |

| JP 2003211252 A, 29.07.2003. | |||

Авторы

Даты

2017-08-21—Публикация

2016-11-03—Подача