ТЕХНИЧЕСКАЯ ОБЛАСТЬ

[0001] Настоящее изобретение относится к элементу подвески, который является компонентом подвески.

УРОВЕНЬ ТЕХНИКИ В ОБЛАСТИ ИЗОБРЕТЕНИЯ

[0002] Элемент подвески, который является компонентом подвески и предназначен для соединения колеса и основной части подвески друг с другом, обычно выполнен с соединительными частями, которые предназначены для соединения элемента подвески и колеса друг с другом и элемента подвески и подрамника подвески друг с другом. Некоторые из соединительных частей колеса и подрамника выполнены таким образом, что к основной части элемента подвески присоединен воротник, выполненный, например, из пластинчатого элемента при помощи сварки (см. Патентную Литературу 1).

Список цитируемой литературы:

Патентная Литература

[0003] Патентная Литература 1: JP 2003-300405 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая Проблема

[0004] В элементе подвески из Патентной Литературы 1, основную часть элемента подвески прессуют с приданием ей заданной формы, к основной части элемента подвески приваривают воротник, который образует соединительную часть между элементом подвески и подрамником, и, кроме того, в воротник запрессовывают втулку. В области техники, относящейся к элементу подвески, когда количество этапов формования пластинчатого элемента или количество компонентов является большим, стоимость является относительно высокой, и требуется снижение стоимости. Однако во многих случаях соединение между основной частью элемента подвески и воротником выполняют по толщине пластины основной части элемента подвески. По этой причине, если толщина пластины основной части элемента подвески просто уменьшена для уменьшения стоимости, контактная часть между воротником и участком основной части уменьшается, когда толщина пластины основной части уменьшена, и, таким образом, сварка соединительной части между воротником и основной частью может легко разрушиться и не удовлетворять требованиям прочности соединительной части.

[0005] Настоящее изобретение предложено для решения вышеупомянутых проблем, и его цель состоит в создании элемента подвески, обладающего отличной надежностью и прочностью и т.п. соединительной части элемента подвески, и в то же время недорогого.

Средства для Решения Проблем

[0006] В соответствии с настоящим изобретением для достижения цели предложен способ изготовления элемента подвески, имеющего часть для соединения с колесом, которая соединяет с возможностью вращения колесо с подвеской, и часть для соединения с подвеской, которая присоединяется к элементу, подобному раме, представляющему подвеску. Способ изготовления согласно настоящему изобретению включает: этап сгибания, в котором пластину сгибают и согнутую часть согнутой пластины формуют с образованием полой части, которая используется в качестве одной из указанных частей, а именно части для соединения с колесом или части для соединения с подвеской, и этап отгибания кромок, в котором внешнюю периферийную кромочную часть пластины отгибают перед этапом сгибания.

В настоящем изобретении внешнюю периферийную кромочную часть пластины отгибают путем этапа отгибания кромок, и эта кромочная часть пластины включает область, проходящую от рычага, соединяющего часть для соединения с колесом и часть для соединения с подвеской, до согнутой части, служащей в качестве части для соединения с колесом или части для соединения с подвеской.

[0007] Кроме того, в соответствии с настоящим изобретением предложен элемент подвески, содержащий часть для соединения с колесом, которая предназначена для присоединения колеса к подвеске с возможностью вращения, и часть для соединения с подвеской, которая предназначена для присоединения к элементу, подобному раме, представляющему подвеску. Элемент подвески, согласно настоящему изобретению, сформирован из пластины, и первая из указанных частей, а именно часть для соединения с колесом или часть для соединения с подвеской, образована согнутой частью, в которой пластина согнута с образованием полой части, и внешняя периферийная кромочная часть пластины выполнена приподнятой и включает область, проходящую от рычага, который соединяет часть для соединения с колесом с частью для соединения с подвеской, до части для соединения с колесом или части для соединения с подвеской.

Полезный Эффект Изобретения

[0008] В соответствии с предложенным элементом подвески и способом его изготовления, либо часть для соединения с колесом, либо часть для соединения с подвеской выполнена путем формования согнутой части, в которой пластина согнута с образованием полой части. По этой причине, части приваренного воротника, как часть для соединения с колесом или часть для соединения с подвеской, уменьшены или приваривание воротника становится ненужным и, таким образом, может быть уменьшена стоимость такого компонента, как воротник, или уменьшено количество этапов сварки. Кроме того, соединительная часть, сформированная сгибанием пластины с образованием полой части, отличается от такой же соединительной части в известном уровне технике, в котором часть боковой поверхности воротника присоединена к основной части элемента подвески, и вся согнутая часть сопротивляется входной силе от колеса и т.п. Следовательно, может быть получена конструкция, в которой едва ли возникает концентрация напряжений, и создан элемент подвески, имеющий отличную надежность с точки зрения прочности компонента и т.п., и в то же время недорогой. Кроме того, так как внешняя периферийная кромочная часть пластины, включающая область от рычага до согнутой части, согнута, может быть еще больше увеличена прочность границы между рычагом и согнутой частью, при приложении растягивающей силы к элементу подвески, таким образом, еще больше уменьшая возможность возникновения трещины в такой части.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

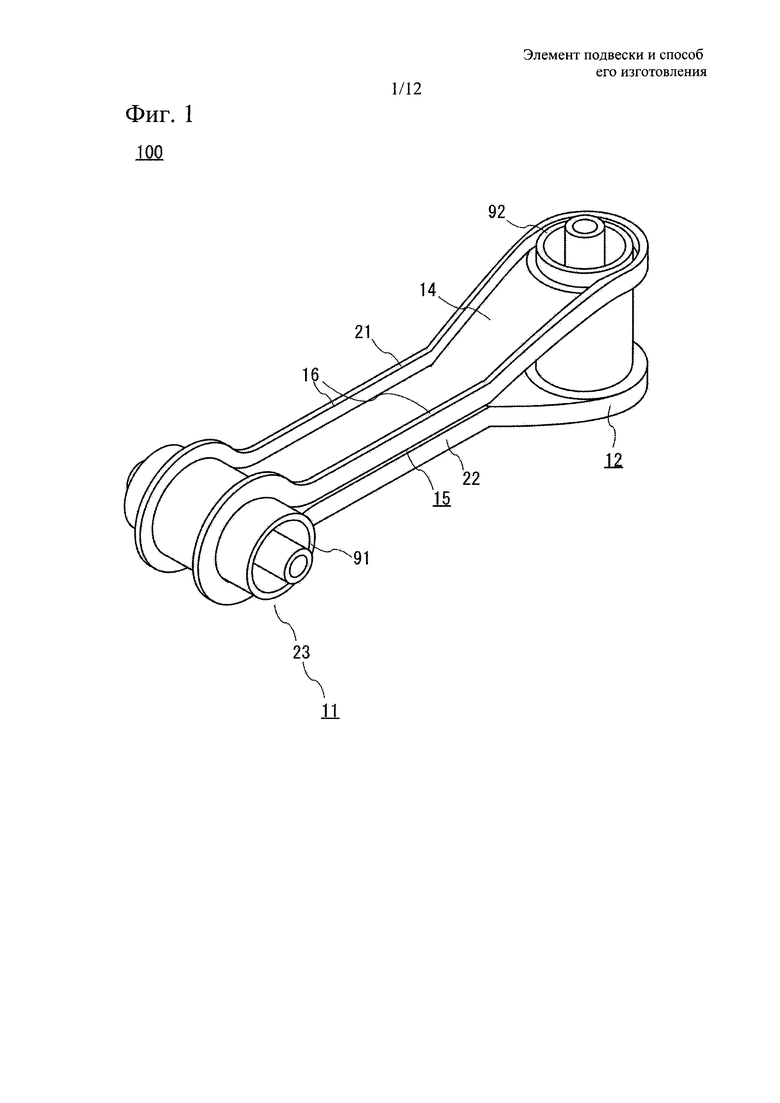

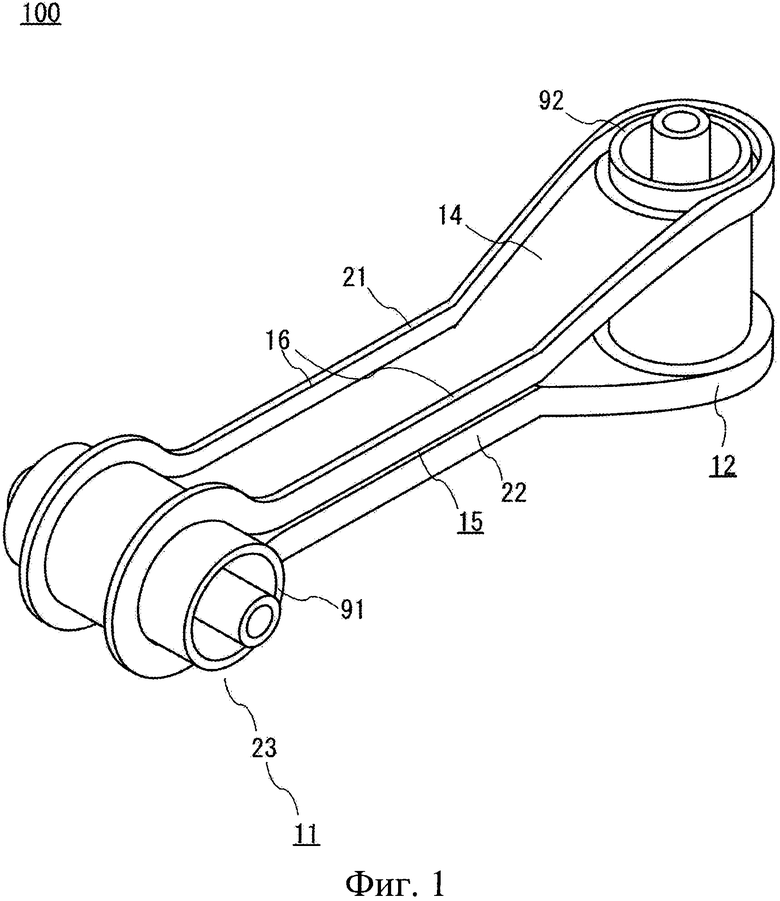

[0009] На фиг. 1 схематически показан вид в аксонометрии, иллюстрирующий элемент подвески согласно варианту выполнения настоящего изобретения.

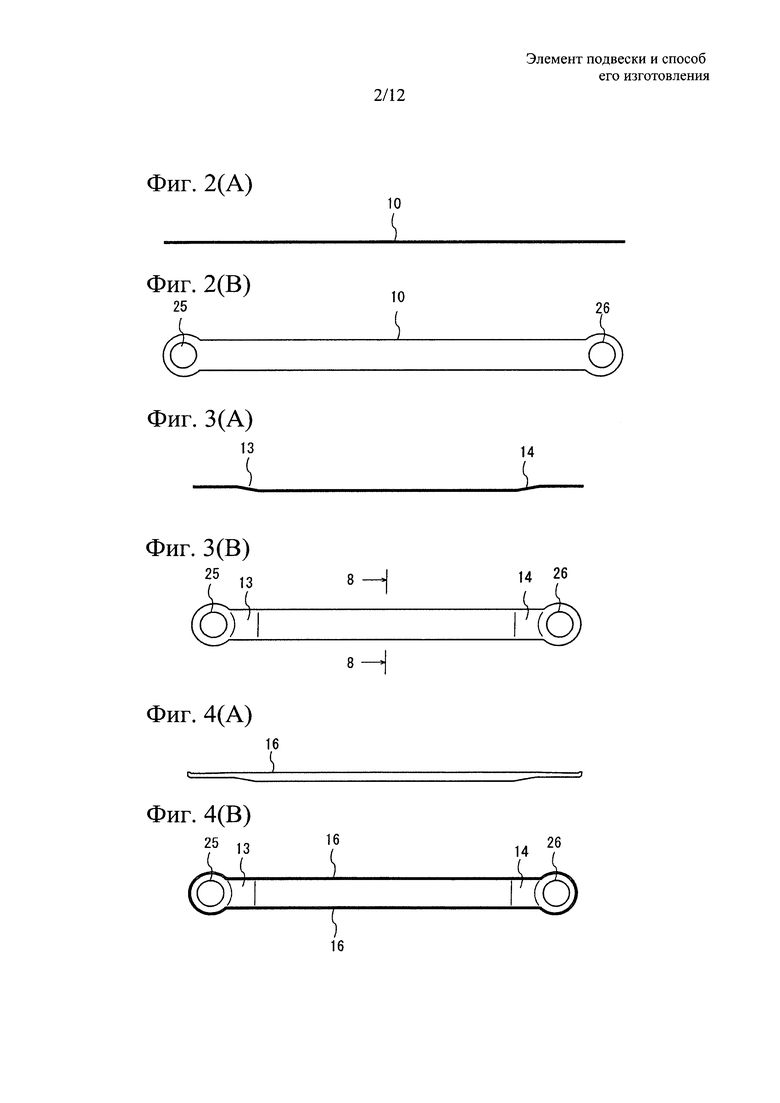

На фиг. 2(A) и 2(B) показаны вид сверху и вид спереди, иллюстрирующие заготовку, подвергаемую перфорированию в процессе формования элемента подвески, соответственно.

На фиг. 3(A) и 3(B) показаны соответственно вид сверху и вид спереди, иллюстрирующие заготовку, сформированную с приподнятой частью в процессе формования.

На фиг. 4(A) и 4(B) показаны соответственно вид сверху и вид спереди, иллюстрирующие заготовку, кромочные части которой подняты в процессе формования.

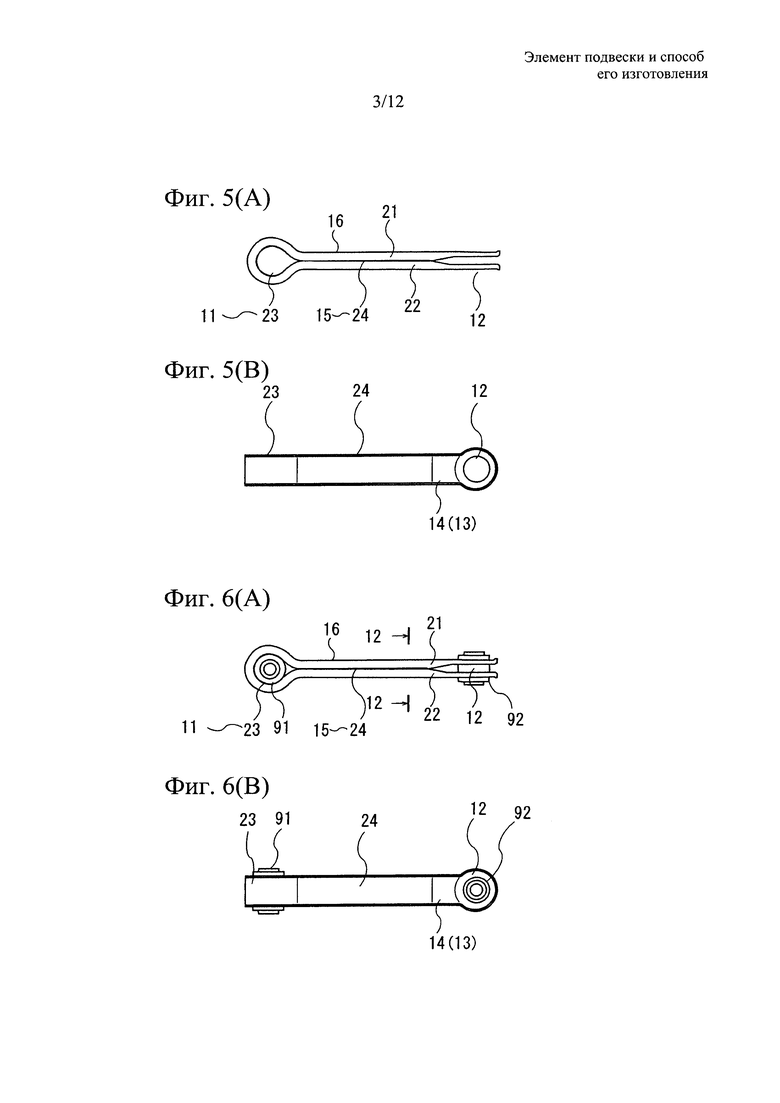

На фиг. 5(A) и 5(B) показаны соответственно вид сверху и вид спереди, иллюстрирующие состояние, когда заготовка согнута в процессе формования.

На фиг. 6(A) и 6(B) показаны вид соответственно сверху и вид спереди, иллюстрирующие состояние, в котором в элемент подвески запрессована втулка в процессе формования.

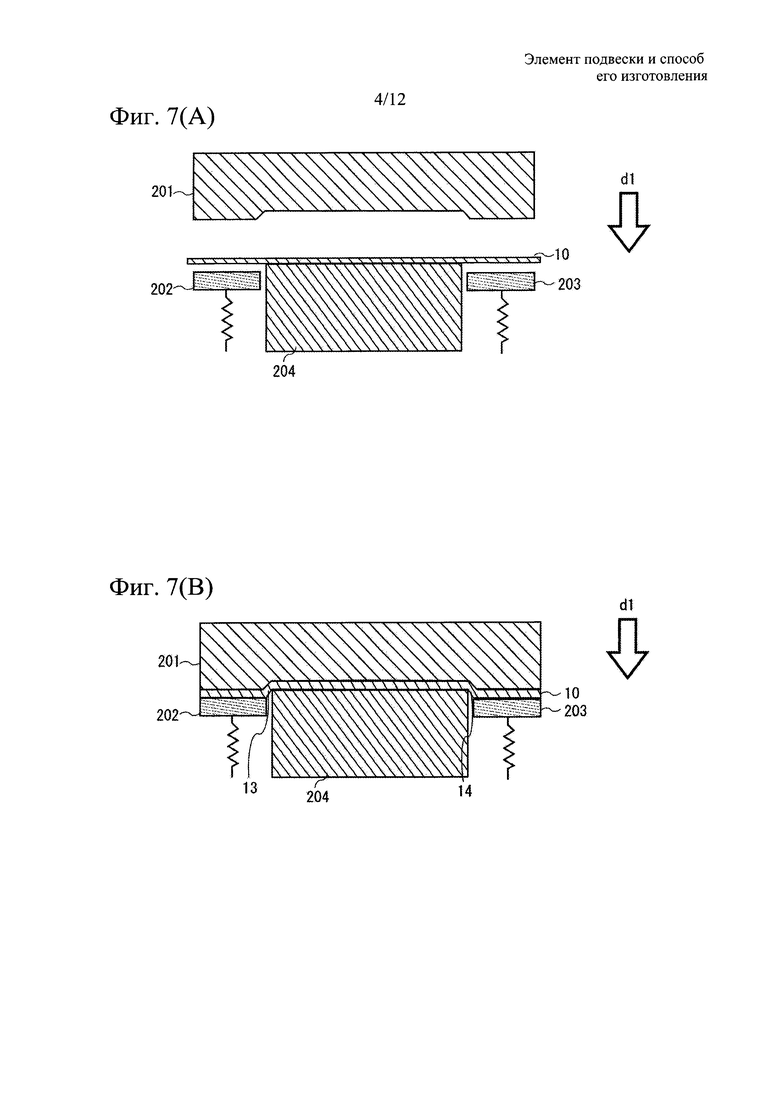

На фиг. 7(A) и 7(B) показаны поперечные сечения, иллюстрирующие процесс формования приподнятой части в процессе формования элемента подвески, согласно варианту выполнения.

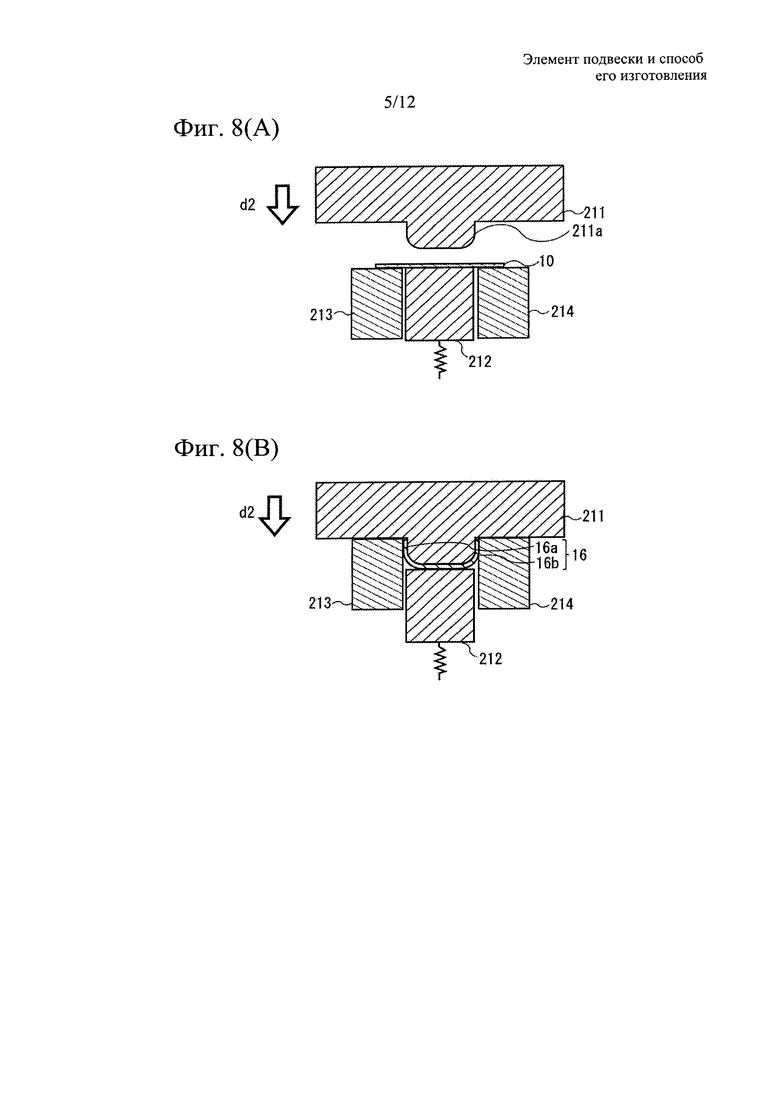

На фиг. 8(A) и 8(B) показаны поперечные сечения, иллюстрирующие этап отгибания кромок в процессе формования элемента подвески и являющиеся поперечными сечениями по линии 8-8 на фиг. 3.

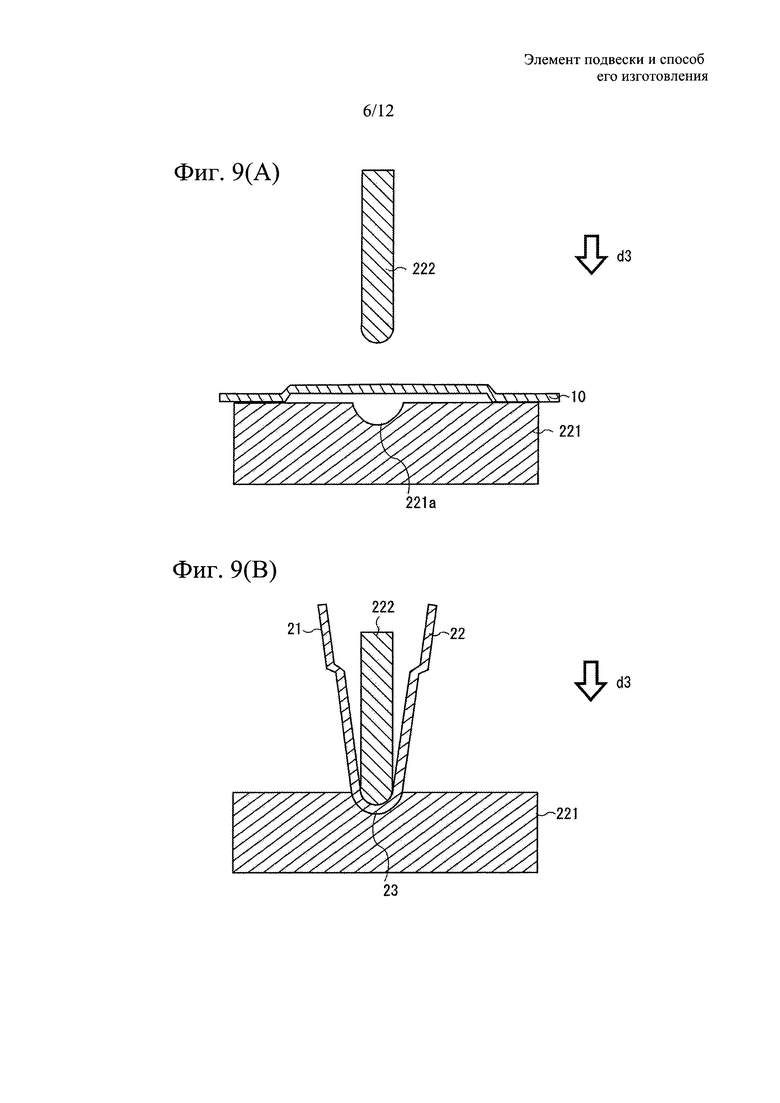

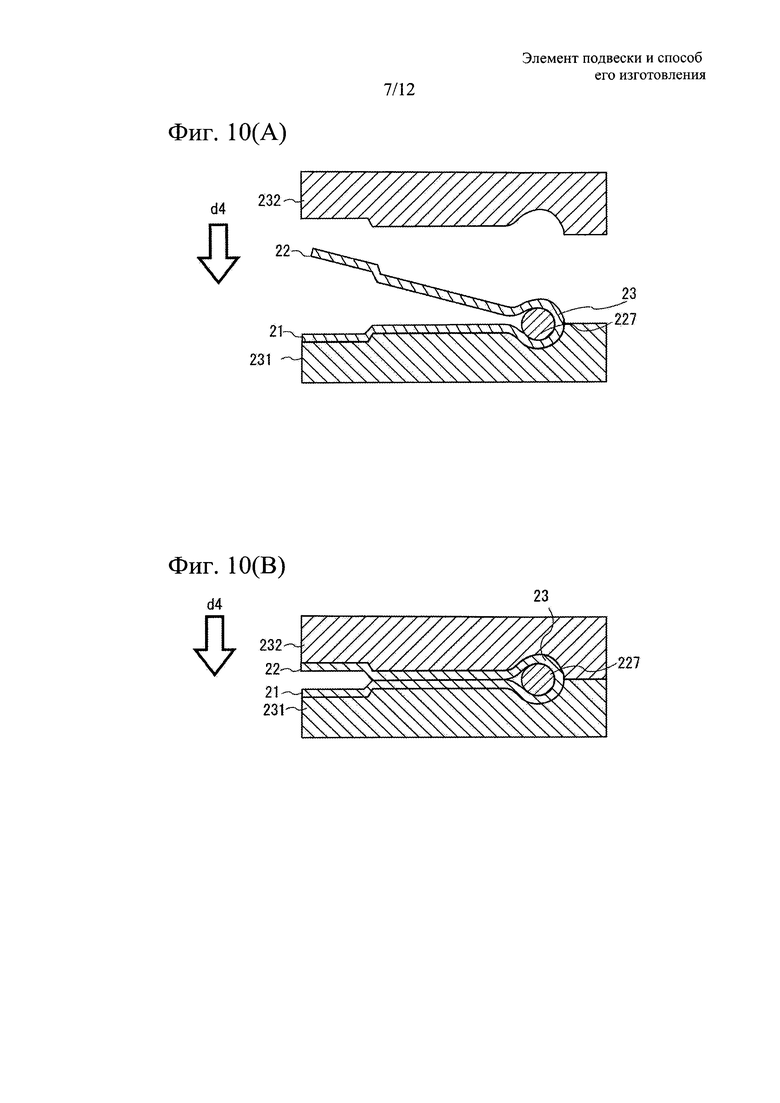

На фиг. 9(A) и 9(B) показаны поперечные сечения, иллюстрирующие этап сгибания в процессе формования элемента подвески.

На фиг. 10(A) и 10(B) показаны поперечные сечения, иллюстрирующие этап сгибания в процессе формования элемента подвески.

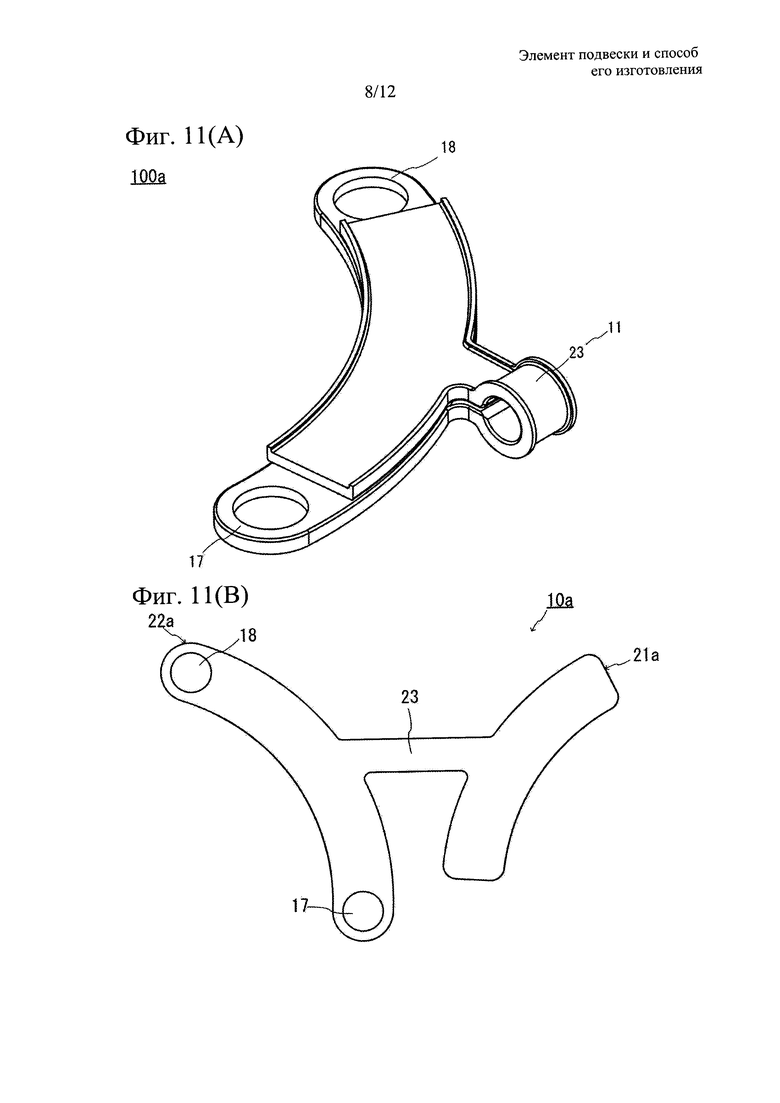

На фиг. 11(A) показан вид в аксонометрии, иллюстрирующий элемент подвески согласно модифицированному примеру настоящего изобретения, и на фиг. 11(B) показан вид сверху, иллюстрирующий пластину до сгибания элемента подвески.

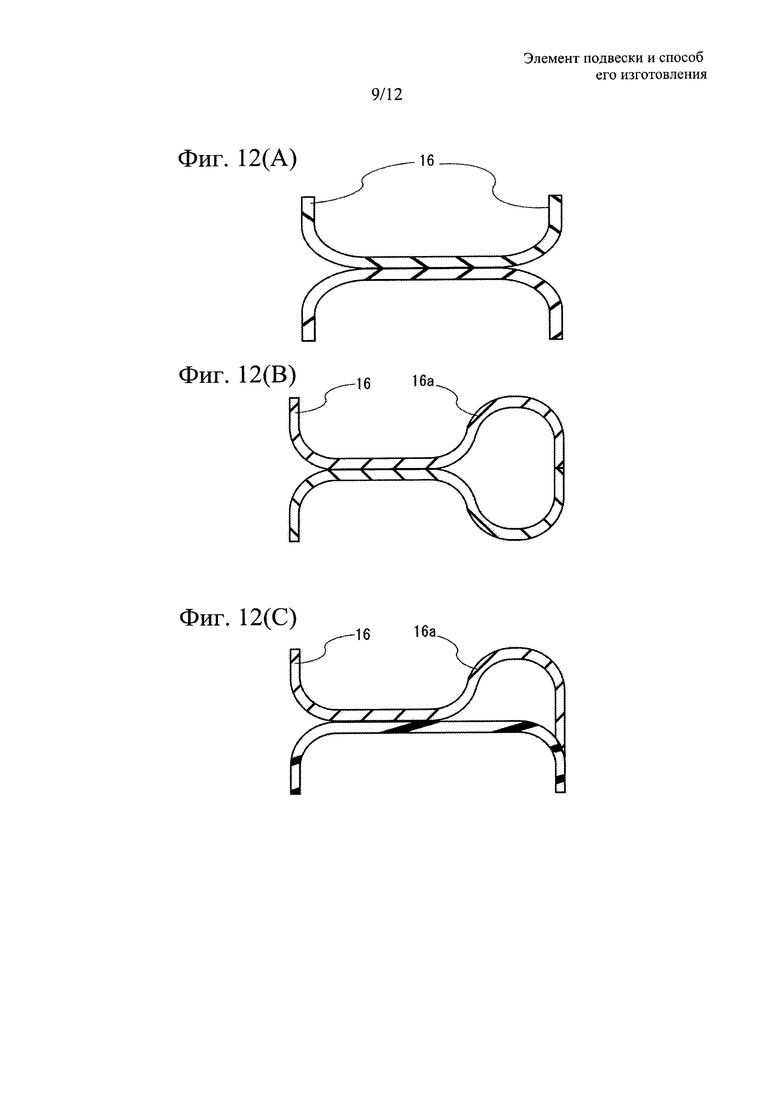

На фиг. 12(A) показано поперечное сечение по линии 12-12 на фиг. 6, а на фиг. 12(B) и 12(C) показаны поперечные сечения, иллюстрирующие модифицированные примеры с фиг. 12(A).

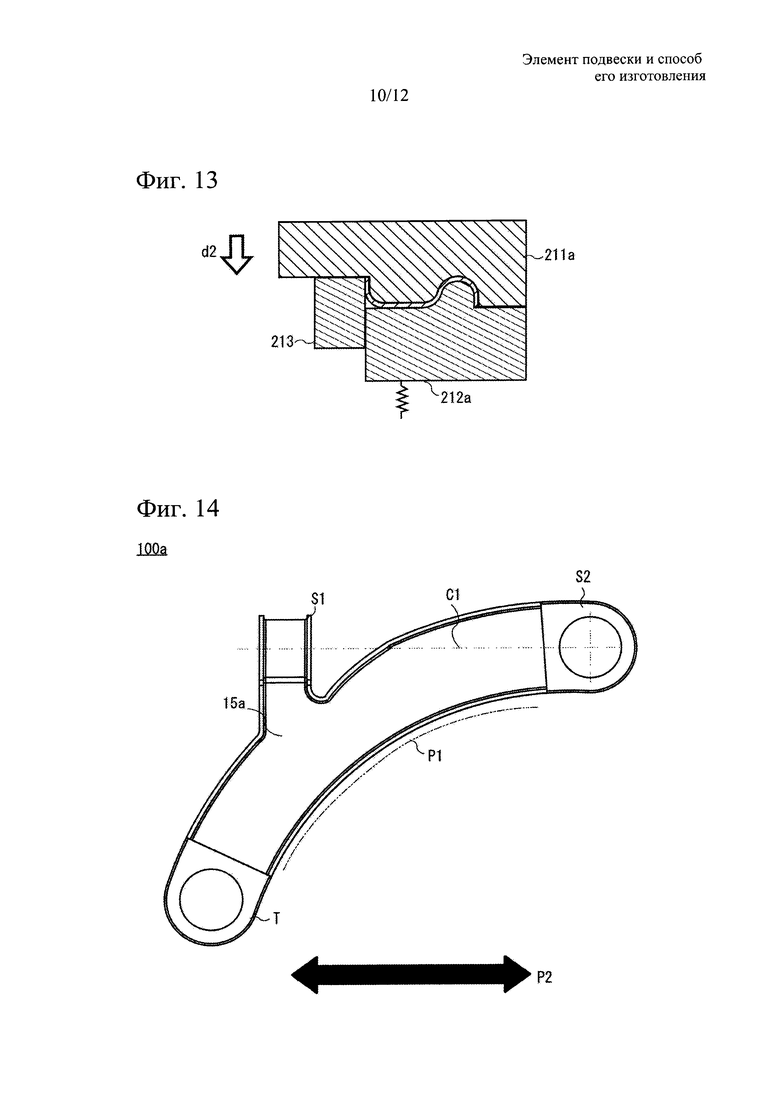

На фиг. 13 показано поперечное сечение, иллюстрирующее модифицированный пример с фиг. 8(B).

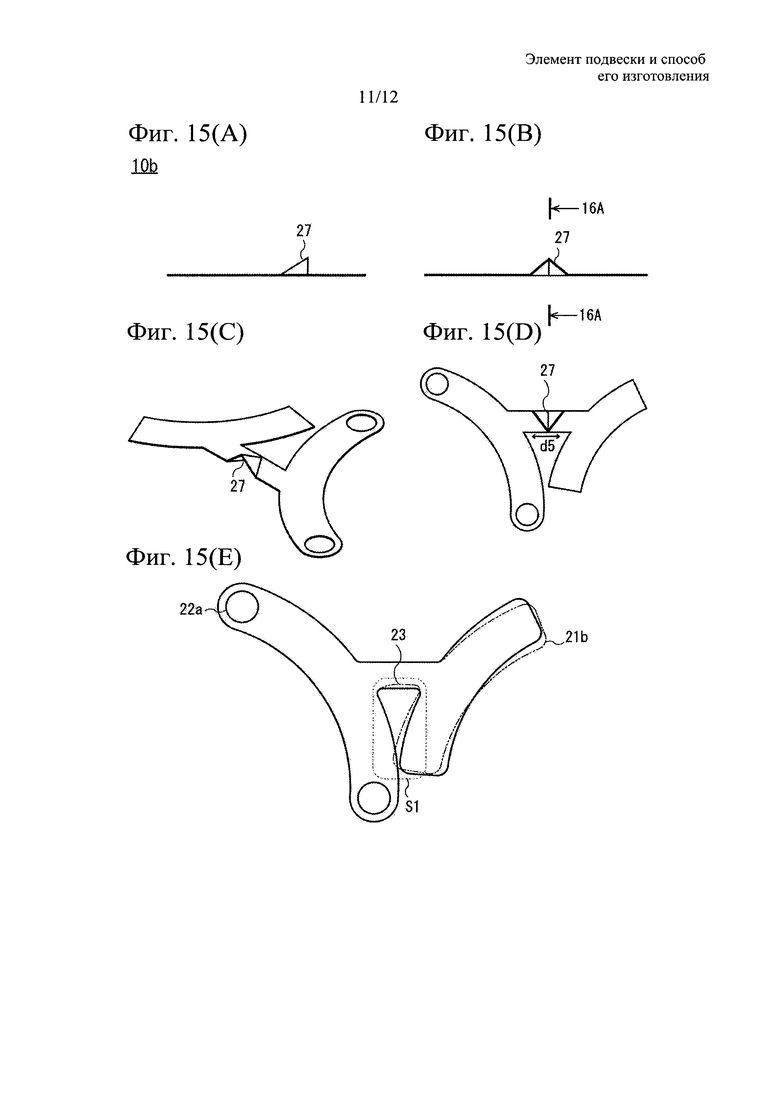

На фиг. 14 показан вид сверху, иллюстрирующий элемент подвески с фиг. 11(A) и 11(B).

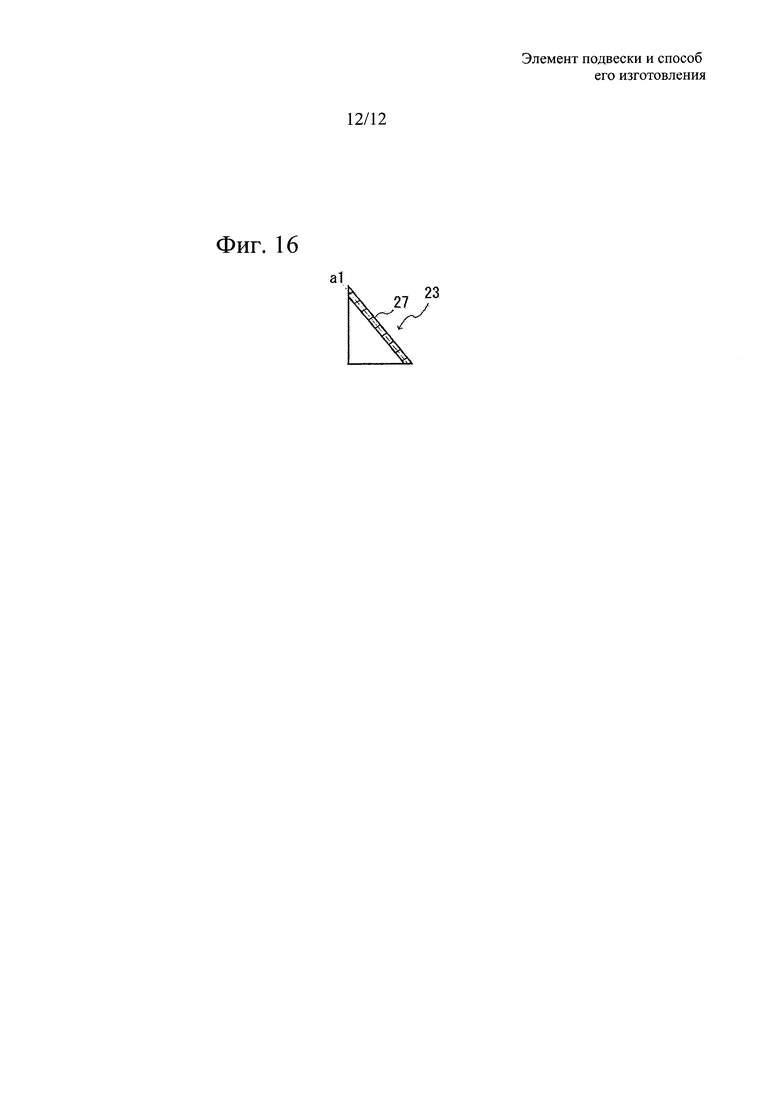

На фиг. 15(A)-15(D) показаны соответственно вид сбоку, вид спереди, вид в аксонометрии и вид сверху, иллюстрирующие работу пластины в процессе формования, и на фиг. 15(E) показана пояснительная схема, иллюстрирующая смежную часть между частями пластины после штамповки.

На фиг. 16 показано поперечное сечение по линии 16A-16A на фиг. 15(B).

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0010] Вариант выполнения предложенного изобретения описан ниже со ссылкой на сопровождающие чертежи. Следующее описание не предполагает ограничения объема или значения терминов, описанных в формуле изобретения. Кроме того, размерные пропорции на чертежах могут быть излишне увеличены для целей описания, и, таким образом, могут отличаться от истинных пропорций в некоторых случаях.

[0011] На фиг. 1 схематически показан вид в аксонометрии, иллюстрирующий элемент подвески согласно предложенному изобретению, и на фиг. 2(A) и 2(B) показаны соответственно виды сверху и спереди, иллюстрирующие заготовку, подвергаемую перфорированию в процессе формования элемента подвески. На фиг. 3(A) и 3(B) показаны соответственно виды сверху и спереди, иллюстрирующие заготовку, сформированную с приподнятой частью, в процессе формования, и на фиг. 4(A) и 4(B) показаны соответственно виды сверху и спереди, иллюстрирующие заготовку, кромочные части которой подняты в процессе формования. Кроме того, на фиг. 5(A) и 5(B) показаны соответственно виды сверху и спереди, иллюстрирующие состояние, в котором заготовка согнута в процессе формования, и на фиг. 6(A) и 6(B) показаны соответственно виды сверху и спереди, иллюстрирующие состояние, в котором в элемент подвески в процессе его формования запрессована втулка.

[0012] Со ссылкой на фиг. 1-6 дано краткое описание примера, когда часть пластины подвергается штамповке для формования элемента 100 подвески в соответствии с вариантом выполнения изобретения. Элемент 100 имеет первую соединительную часть 11, которая присоединяется к компоненту (шарниру и т.п.), присоединенному к колесу, вторую соединительную часть 12, которая присоединяется к элементу, подобному раме, представляющему подвеску, и рычаг 15, который предназначен для соединения первой 11 и второй 12 соединительных частей друг с другом. Так как элемент 100 подвески согласно этому варианту выполнения выполнен из пластины, то это обеспечивает низкую стоимость компонента и его высокую надежность и прочность и т.п., как описано ниже. Подробное описание приведено ниже.

[0013] Согнутую часть 23 формируют сгибанием пластины 10 с образованием цилиндрической формы, благодаря чему формируется первая соединительная часть 11. При формовании первой соединительной части 11, компоненты, присоединяемые к колесу, могут быть присоединены к указанной области без дополнительного приваривания воротника. Форма поперечного сечения согнутой части 23 может быть правильной окружностью или эллипсом, отличающимся от правильной окружности, или может иметь так называемую D-образную форму, образованную комбинацией прямой линии и кривой линии.

[0014] Вторую соединительную часть 12, предназначенную для присоединения к подрамнику (также называемому рамой, элементом подвески и т.п. в некоторых случаях, и соответствующему элементу, подобному раме), представляющему собой подвеску, формируют таким образом, что оба конца продольной пластины 10 в ее продольном направлении перфорируют с образованием сквозных отверстий 25 и 26, и пластину 10 сгибают с обеспечением совмещения сквозных отверстий 25 и 26 друг с другом.

[0015] Несмотря на то, что в этом варианте выполнения описан пример, когда компоненты, присоединенные к колесу, крепятся к первой соединительной части 11, и подрамник подвески крепится ко второй соединительной части 12, компоненты, присоединенные к колесу и подрамнику подвески, могут быть прикреплены в обратном порядке.

[0016] Рычаг 15 является частью, которая соединяет первую 11 и вторую 12 соединительные части друг с другом. Рычаг 15 в этом варианте выполнения выполнен с линейной формой, но может быть выполнен, например, с криволинейной формой или комбинированной формой из криволинейной формы и линейной формы, так чтобы избежать необходимости в других компонентах при установке в автомобиле, без ограничения указанным. Кроме того, рычаг 15 выполнен таким образом, что сквозные отверстия 25 и 26 совмещены друг с другом на расстоянии от согнутой части 23 в частях 21 и 22 пластины, образованных сгибанием пластины 10. Части 21 и 22 пластины контактируют друг с другом в области рычага 15, за исключением приподнятых частей 13 и 14, и сформированы со сложенной частью 24, при этом изобретением не ограничивается указанным.

[0017] Приподнятые части 13 и 14 сформированы так, что части 21 и 22 пластины отделены друг от друга во второй соединительной части 12, когда пластина 10 согнута. Компоненты кузова автомобиля вставляются в сквозные отверстия 25 и 26 частей 21 и 22 пластины и затем крепятся ко второй соединительной части 12. В этом случае, так как части 21 и 22 пластины отделены друг от друга во второй соединительной части 12, фиксирующие положения подрамника подвески могут быть отделены друг от друга частями 21 и 22 пластины, подрамник подвески едва ли сможет сломаться даже при приложении внешней силы, и состояние прикрепленных компонент может быть стабилизировано для достижения хорошего качества крепления. В этом варианте выполнения к соединительной части 12 прикреплена втулка 92, однако части 21 и 22 пластины могут быть расположены на расстоянии друг от друга, даже когда втулка 92 не прикреплена, таким образом, обеспечивая тот же эффект.

[0018] Кромочная часть 16 является частью, в которой кромка пластины 10 приподнята от перекрывающейся поверхности частей 21 и 22 пластины в направлении от контактного положения частей 21 и 22 пластины. Когда выполнена такая кромочная часть 16, может быть улучшена прочность компонента по отношению к сгибанию или скручиванию первой соединительной части 11, второй соединительной части 12 и рычага 15.

[0019] Способ изготовления элемента подвески согласно этому варианту выполнения описан ниже. На фиг. 7(A) и 7(B) показаны поперечные сечения, иллюстрирующие процесс формования приподнятой части в процессе изготовления элемента подвески согласно этому варианту выполнения, и на фиг. 8(A) и 8(B) показаны поперечные сечения, иллюстрирующие этап отгибания кромок в процессе изготовления элемента подвески. Кроме того, на фиг. 9(A) и 9(B) и на фиг. 10(A) и 10(B) показаны поперечные сечения, иллюстрирующие этап сгибания в процессе изготовления того же самого элемента подвески.

[0020] Кратко, способ изготовления элемента 100 подвески согласно настоящему варианту выполнения включает этап формования соединительной части (соответствующий этапу перфорирования), этап формования приподнятой части, этап отгибания кромок и этап сгибания пластины, причем этот способ изготовления элемента 100 не ограничивается указанным. Каждый этап описан ниже подробно.

[0021] Сначала пластину, такую как прокатанный стальной лист, формируют с образованием внешней формы, как показано на фиг. 2(A) и 2(B), путем выполнения отверстий в плоском состоянии перед этапами, описанными выше. Так как вторая соединительная часть 12 выполнена таким образом, что прикрепляемый компонент вставляется в плоскую часть пластины 10 поперечно ей, указанная часть формируется с созданием внешней формы компонента, например, круглой формы, путем штампования.

[0022] В процессе формования соединительной части на обоих концах пластины 10, если смотреть в продольном направлении, формируют круглые отверстия. Таким образом, сквозные отверстия 25 и 26 формируют в пластине 10, как показано на фиг. 2(A) и 2(B), и позже формируют вторую соединительную часть 12. Так как аппарат, выполняющий перфорирование, известен в данной отрасли техники, он не представлен на чертежах.

[0023] В этапе формования приподнятых частей, участки частей 21 и 22 пластины второй соединительной части 12 поднимают к центру с обоих концов пластины 10 с обеспечением их расположения на расстоянии друг от друга, но без перекрытия друг друга, когда части 21 и 22 пластины отогнуты. В этапе формования приподнятых частей, как показано на фиг. 7(A), пластину 10 помещают на неподвижный штамп 204, и подвижный штамп 201, имеющий заранее выбранную форму "выемка-выступ", опускают на неподвижный штамп 204 со стороны, противолежащей неподвижному штампу 204, таким образом, выполняя прессовку (см. стрелку d1 на фиг. 7(A) и 7(B)). Кроме неподвижного штампа 204, напротив подвижного штампа 201 через заготовку 10 находятся держатели 202 и 203 для предотвращения излишней деформации заготовки 10, благодаря упругой силе пружины и т.п. Таким образом, при выполнении прессования неподвижным штампом 204, подвижным штампом 201 и держателями 202 и 203, на пластине 10 формируют приподнятые части 13 и 14.

[0024] В этапе отгибания кромок, как показано на фиг. 8(A), пластину 10 помещают на неподвижные штампы 213 и 214 и держатель 212, и подвижный штамп 211, имеющий форму 211a выступа держателя, опускают сверху, как показано на фиг. 8(A), для штампования пластины 10 (см. стрелку d2 на фиг. 8(A) и 8(B)). Таким образом, как показано на фиг. 8(B), на обеих, правой и левой сторонах пластины 10, формируют кромочные части 16a и 16b в соответствии с рабочим ходом вниз держателя 212, благодаря форме 211a выступа подвижного штампа 211. Кромочную часть 16 формируют по всей внешней периферии пластины 10, как показано на фиг. 1 в настоящем варианте выполнения, при этом кромочная часть 16 может быть сформирована частично на периферии, без ее формования по всей периферии.

[0025] В этапе сгибания, как показано на фиг. 9(A), сначала пластину 10 со сформированными приподнятыми частями 13 и 14 помещают на неподвижный штамп 221, имеющий часть 221a с выемкой. Затем подвижный штамп 222, имеющий конец в виде полуцилиндра, подводят близко к части 221a с выемкой неподвижного штампа 221 с обеспечением формирования согнутой части 23 внутри части 221a с выемкой, таким образом, выполняя штампование (см. стрелку d3 на фиг. 9(A) и 9(B)). Таким образом, как показано на фиг. 9(B), пластину 10 сгибают от согнутой части 23 как исходной точки, и части 21 и 22 пластины поднимаются, подходя близко к сторонам подвижного штампа 222.

[0026] Затем, как показано на фиг. 10(A), пластину 10 помещают на неподвижный штамп 231, так что внутри согнутой части 23 пластины 10 расположен внутренний элемент 227 для фиксации пластины 10. Затем подвижный штамп 232 перемещают близко к неподвижной части 231 штампа, таким образом, выполняя прессование пластины 10 (см. стрелку d4 на фиг. 10(A) и 10(B)). Таким образом, часть 21 пластины входит в контакт с частью 22 пластины в зоне рычага 15, форма согнутой части 23 завершена, и, таким образом, элемент 100 подвески полностью изготовлен.

[0027] В этом варианте выполнения части 21 и 22 входят в контакт друг с другом в области рычага 15, когда согнутая часть 23 завершена. Однако, части 21 и 22 могут быть соединены сваркой и т.п.

[0028] Кроме того, как показано на фиг. 6(A) и 6(B), если необходимо в первую 11 и вторую 12 соединительные части могут быть вставлены втулки 91 и 92, соответственно.

[0029] Далее описаны работа и преимущества элемента подвески согласно настоящему варианту выполнения изобретения. В данной области техники, в качестве примера, к боковой части, имеющей толщину только пластины основной части элемента подвески, сделанной из пластины, присоединяют воротник при помощи сварки. По этой причине существует проблема, заключающаяся в том, что соединительная часть между воротником и основной частью элемента подвески имеет толщину только пластины; крепление сваркой не может быть достаточно прочным; и приваренная часть отделяется при приложении внешней силы.

[0030] В отличие от известного уровня техники, элемент 100 подвески в соответствии с настоящим вариантом выполнения изобретения имеет первую соединительную часть 11, которая имеет полую круглую форму, образованную при сгибании пластины в этапе сгибания. Поэтому первая соединительная часть 11 не отделяется от присоединенных к ней компонентов до тех пор, пока к пластине не будет приложено усилие, достаточное для ее разрушения. Соответственно, по сравнению с существующими уровнем техники, в котором воротник приварен к основной части элемента подвески, выполненного из пластины, прочность соединительной части на растяжение является высокой. Кроме того, так как воротник не приваривается, стоимость воротника или стоимость сварки могут быть уменьшены. По этой причине может быть обеспечен элемент подвески, имеющий прекрасную надежность и прочность соединительной части и, в то же время, недорогой. Кроме того, так как внешняя периферийная кромочная часть пластины, включающая область от элемента до согнутой части, является отогнутой, может быть еще больше повышена прочность границы между элементом и согнутой частью, при приложении к элементу подвески растягивающей силы, еще больше уменьшая, таким образом, возможность ситуации, в которой возникают трещины в такой части.

[0031] Кроме того, внешнюю периферийную кромочную часть элемента 100 подвески поднимают в этапе сгибания кромок перед этапом сгибания и, таким образом, формируют в качестве кромочной части 16. По этой причине первая соединительная часть 11, вторая соединительная часть 12, или рычаг 15 эффективно воспринимают нагрузку, даже при приложении изгибающей или крутящей силы, и, таким образом, прочность элемента подвески может быть увеличена.

[0032] Кроме того, вторая соединительная часть 12 образована с помощью сквозных отверстий 25 и 26 таким образом, что оба конца длинной пластины 10 в ее продольном направлении перфорируют в процессе перфорирования перед этапом сгибания. По этой причине даже в соединительной части, отличной от первой соединительной части 11, может быть исключена стоимость воротника или стоимость сварки, по сравнению со случаем приваривания воротника, как в известном уровне технике, и, тем самым, уменьшена стоимость элемента подвески.

[0033] Кроме того, части 21 и 22 во второй соединительной части 12 сформированы так, что они расположены на расстоянии друг от друга без контакта или опоры друг на друга и в то же время они обращены друг к другу. По этой причине, элемент, подобный раме, не может сломаться даже когда он прикреплен ко второй соединительной части 12, и к ней приложена внешняя сила, и состояние компонентов, прикрепленных ко второй соединительной части 12, может быть стабилизировано для достижения отличной прикрепляющей способности компонентов, которые необходимо прикрепить.

[0034] Настоящее изобретение не ограничивается приведенным выше вариантом выполнения и может по-разному изменяться в пределах объема формулы изобретения.

[0035] На фиг. 11(A) представлен вид в аксонометрии, иллюстрирующий элемент подвески согласно модифицированному примеру настоящего изобретения, и на фиг. 11(B) показан вид сверху, иллюстрирующий состояние перед сгибанием пластины, представляющей элемент подвески. Дано описание варианта выполнения изобретения, в котором элемент 100 подвески включает первую соединительную часть 11, сформированную сгибанием пластины с образованием полой формы, и вторую соединительную часть 12, сформированную с помощью сквозных отверстий 25 и 26, при этом предложенное изобретение не ограничивается указанным.

[0036] Как показано на фиг. 11(A) и 11(B), согнутую часть 23 пластины 10a сгибают для разделения пластины 10a на часть 22b и часть 21a, и элемент подвески может иметь три соединительные части, то есть полую первую соединительную часть 11, вторую соединительную часть 17, образованную сквозным отверстием, и третью соединительную часть 18, образованную сквозным отверстием.

[0037] Кроме того, дано описание варианта выполнения, в котором вторая соединительная часть 12 выполнена таким образом, что оба конца пластины 10 перфорированы для прикрепления подрамника подвески, и части 21 и 22 пластины расположены на расстоянии друг от друга и не контактируют и не опираются друг на друга, при этом настоящее изобретение не ограничиваются указанным. Вторая соединительная часть может быть выполнена так, что части 21 и 22 пластины, соответствующие второй соединительной части, выполнены с полукруглой цилиндрической формой, обе эти части соединяются встык с обеспечением формирования цилиндрической формы, при этом состыкованное состояние фиксируется, например, сваркой или чеканкой. Кроме того, описание приведено по отношению к варианту выполнения, в котором части 21 и 22 пластины в области рычага 15 прижаты одна к другой или подходят близко друг к другу, при этом части 21 и 22 могут быть расположены на расстоянии друг от друга, без ограничения указанным.

[0038] Кроме того, приведено описание варианта выполнения, в котором вторая соединительная часть 12 выполнена таким образом, что оба конца пластины 10 перфорированы для формирования сквозных отверстий 25 и 26, при этом части со сквозными отверстиями 25 и 26 отгибают для обеспечения возможности их вставления, однако, предложенное изобретение не ограничивается указанным. Как показано на фиг. 11(A) и 11(B), сквозное отверстие образовано только с одной стороны пластины 10 в продольном направлении, и соединительная часть может быть сформирована сгибанием пластины 10 так, чтобы сквозное отверстие не было закрыто при нахождении пластины 10 в согнутом состоянии.

[0039] На фиг. 12(A) показано поперечное сечение, взятое по линии 12-12 на фиг. 6, на фиг. 12(B) и 12(C) показаны поперечные сечения, иллюстрирующие примеры модификаций фиг. 12(A), и на фиг. 13 показано поперечное сечение, иллюстрирующие пример модификации фиг. 8(B).

[0040] В приведенном выше описании, как показано на фиг. 12(A), дано описание варианта выполнения, в котором кромочную часть пластины, проходящую в продольном направлении, приподнимают в этапе отгибания кромок для формования кромочной части 16 и, таким образом, прочность элемента подвески повышается, при это настоящее изобретение не ограничивается указанным. Прочность элемента подвески может быть повышена не только при использовании кромочной части 16, сформированной поднятием кромочной части пластины, но также полой усиливающей частью 16a (соответствующей другой полой форме), выполненной таким образом, что части пластины прижаты друг к другу с формированием зазора, как показано на фиг. 12(B) и 12(C). В этапе сгибания кромок в вышеупомянутом варианте выполнения, полая усиливающая часть 16a может быть сформирована с использованием штампов 211a и 212a, как показано на фиг. 13, вместо штампов 211, 212 и 214, показанных на фиг. 8(B), при этом настоящее изобретение не ограничивается указанным.

[0041] Полая усиливающая часть 16a может быть сформирована в элементе 100 подвески, показанном на фиг. 1, и может быть сформирована в элементе 100а подвески, показанном на фиг. 11. Кроме того, полая усиливающая часть 16a может быть сформирована на обеих частях пластины, показанных на фиг. 12(B), и может быть сформирована только на одной из частей пластины.

[0042] На фиг. 14 показан вид сверху, иллюстрирующий элемент подвески, показанный на фиг. 11(A) и 11(B). Как показано на фиг. 14, элемент 100a подвески включает часть T для соединения с колесом, части S1 и S2 для соединения с подвеской и рычаг 15a. Входная сила в направлении вперед-назад вдоль автомобиля (см. стрелку F2 на фиг. 14) особенно опасна для элемента подвески, и элемент подвески может быть спроектирован с обеспечением возможности удовлетворения требованиям прочности по отношению к такой входной силе.

[0043] В этом случае рычаг 15a, предназначенный для соединения части T для соединения с колесом с частями S1 и S2 для соединения с подвеской, усилен не только кромочной частью 16, но также полой усиливающей частью 16a, и, таким образом, сформировано усиление, исключая, в то же время, увеличение веса и стоимости компонента. Когда форма элемента подвески является такой, как показано на фиг. 14, область пунктирной линии P1 с двумя точками имеет тенденцию сгибаться при приложении входной силы в направлении P2 вперед-назад, и таким образом полая усиливающая часть 16a, предпочтительно, должна быть сформирована в области пунктирной линии P1 с двумя точками рычага 15a. Кроме того, в случае элемента 100 подвески, показанного на фиг. 1, полая усиливающая часть 16a может быть сформирована, по меньшей мере, на одной стороне, элемента 15, предназначенного для соединения первой соединительной части 11 со второй соединительной частью 12. На фиг. 14 вертикальное направление является направлением вправо-влево для автомобиля, верхняя сторона соответствует внутренней стороне, и нижняя сторона соответствует внешней стороне автомобиля.

[0044] Кроме того, части S1 и S2 для соединения с подвеской, предпочтительно, расположены вдоль направления вперед-назад автомобиля для сопротивления силе, приложенной в направлении вперед-назад, как показано на фиг. 14. Случай, когда части S1 и S2 для соединения с подвеской расположены вдоль направления автомобиля вперед-назад, иллюстрирует случай, когда внешняя форма одной части для соединения с подвеской находится в пределах внешней формы другой части для соединения с подвеской, когда внешняя форма одной из частей S1 и S2 для соединения с подвеской выступает к другой части для соединения с подвеской вдоль направления вперед-назад автомобиля. Виртуальная линия C1 на фиг. 14 является линией, проходящей вдоль направления вперед-назад автомобиля от центра части S2 для соединения с подвеской, и виртуальная линия C1 проходит через центральную ось части S1 для соединения с подвеской. Таким образом, части S1 и S2 для соединения с подвеской расположены вдоль направления вперед-назад автомобиля, и, таким образом, могут непосредственно сопротивляться входной силе, приложенной в направлении вперед-назад вдоль автомобиля, без углового смещения, и удовлетворять требованиям спецификаций, таким как прочность при простой форме. Вместо части для соединения с подвеской, множество частей для соединения с колесом могут быть расположены вдоль направления вперед-назад автомобиля.

[0045] На фиг. 15(A)-15(D) показаны соответственно вид сбоку, вид спереди, вид в аксонометрии и вид сверху, иллюстрирующие работу пластины в этапе штампования, и на фиг. 15(E) показана объяснительная схема, иллюстрирующая смежную часть между частями пластины после штампования. На фиг. 16 показано поперечное сечение, взятое вдоль линии 16A-16A на фиг. 15(B).

[0046] Далее приведено описание случая, когда пластину штампуют с приданием заранее определенной формы в этапе формования соединительной части в плоском состоянии перед перфорированием, при этом настоящее изобретение не ограничивается указанным. Когда рассматривается элемент 100a подвески, содержащий три точки крепления, как показано на фиг. 11, нижние стороны частей 21a и 22a пластины на фиг. 15(E), разделенные согнутой частью 23, находятся близко друг к другу, как в части S1. По этой причине, так как прилегающая часть S1 на фиг. 15(E) оказывается замкнутой, когда пластина 10a согнута в плоское состояние, завершенный элемент подвески не может быть сформирован так, что внешняя форма одной из соединительных частей находится в пределах внешней формы другой соединительной части, когда выступает к другой соединительной части вдоль направления вперед-назад автомобиля (см. часть 21b пластины на фиг. 15(E)).

[0047] В этом отношении, во время этапа формования соединительной части (этапа штампования), сначала штампуют внешнюю форму, отличную от формы части S1 пластины 10b, показанной на фиг. 15(E). Затем, как показано на фиг. 15(A)-15(D), растягивают по меньшей мере, часть согнутой части 23 пластины 10b для формования выпуклой части 27, выступающей из плоской пластины 10b (этап, называемый этапом формования выпуклой части).

[0048] Затем часть S1 подвергается штамповке в состоянии, показанном на фиг. 15(D). После выполнения штамповки, выполняют формование приподнятой части и отгибания кромок. Затем, как показано на фиг. 16, выполняют сгибание по оси a1 во время сгибания выпуклой части 27 в этапе сгибания, и согнутую часть 23, включающую выпуклую часть 27, объединяют с выпуклой частью 27 (см. пунктирную линию с двумя точками на фиг. 16) для формования полой формы, как показано на фиг. 11. Согнутая часть 23 линейно проходит между частями 21b и 22a пластины (см. стрелку d5 на фиг. 15(D)), и ось a1 наклонена от плоской части согнутой части 23 (см. фиг. 16) и пересекается с направлением d5, в котором проходит согнутая часть 23.

[0049] Когда выполняют формование, как описано выше, даже в изделии с формой, в которой части пластины подходят близко друг к другу, любая часть, для соединения с колесом или для соединения с подвеской, может быть получена сгибанием пластины, как в этом варианте выполнения, при этом объем применения настоящего изобретения может быть расширен. Этап формования выпуклой части может быть выполнен в состоянии, когда кромочная часть пластины поднята или не поднята.

[0050] Кроме того, даже к элементу подвески, сформированному с помощью этапа формования выпуклой части, могут быть присоединены такие компоненты, как втулка, путем формования согнутой части в однородной форме.

[0051] Этап штампования при штамповании внешней формы пластины может быть выполнен во время перфорирования (этапа формования соединительной части) сквозных отверстий 25 и 26, описанного в приведенном выше варианте выполнения, или может быть выполнен отдельно.

[0052] Настоящая заявка, в соответствии с договором о патентной кооперации, основана на международной заявке No. PCT/JP2013/057868 зарегистрированной 19 марта 2013 г., содержание которой полностью включено в настоящую заявку путем ссылки.

Список номеров позиций

[0053]

10: Пластина

100, 100a: Элемент подвески

11: Первая соединительная часть (часть для соединения с колесом)

12, 17: Вторая соединительная часть (часть для соединения с подвеской)

13, 14: Приподнятая часть

15: Рычаг (часть элемента подвески)

16: Кромочная часть

16a: Полая усиливающая часть (другая полая форма)

18: Третья соединительная часть

21, 21a, 22, 22a: Часть пластины

23: Согнутая часть

24: Сложенная часть

25, 26: Сквозное отверстие (первое сквозное отверстие и второе сквозное отверстие)

27: Выпуклая часть

91, 92: Втулка

204, 213, 214, 221, 231: Неподвижный штамп

201, 211, 214, 222, 232: Подвижный штамп

202, 203, 232: Держатель

211a: Выступающая часть

227: Внутренний элемент

a1: Ось

d1-d4: Направление перемещения подвижного штампа

d5: Направления протяжения сгибаемой части

S1: Смежная часть между частями пластины

Изобретение относится к подвеске транспортного средства. Элемент подвески имеет часть для соединения с колесом, которая с возможностью вращения соединяет колесо с подвеской, и часть для соединения с подвеской, которая присоединяется к элементу, подобному раме, представляющему подвеску. Способ изготовления включает этап сгибания, этап отгибания кромок и этап создания выпуклой части. Внешнюю периферийную кромочную часть пластины отгибают путем этапа отгибания кромок, и эта кромочная часть пластины включает область, проходящую от рычага, соединяющего часть для соединения с колесом и часть для соединения с подвеской, до согнутой части, служащей в качестве части для соединения с колесом или части для соединения с подвеской. Достигается повышение надежности и прочности соединительной части элемента подвески. 4 з.п. ф-лы, 16 ил.

1. Способ изготовления элемента подвески, имеющего часть для соединения с колесом, которая с возможностью вращения соединяет колесо с подвеской, и часть для соединения с подвеской, которая присоединяется к элементу, подобному раме, представляющему подвеску, включающий:

этап сгибания, в котором пластину сгибают и согнутую часть согнутой пластины формуют с образованием полой части, которая используется в качестве одной из указанных частей, а именно части для соединения с колесом или части для соединения с подвеской,

этап отгибания кромок, в котором перед этапом сгибания внешнюю периферийную кромочную часть пластины отгибают, и

этап создания выпуклой части, в котором перед этапом сгибания по меньшей мере часть согнутой части пластины, имеющей плоскую форму, растягивают для формования выпуклой части, выступающей от согнутой части пластины, имеющей плоскую форму,

при этом внешнюю периферийную кромочную часть пластины отгибают путем этапа отгибания кромок, и эта кромочная часть пластины включает область, проходящую от рычага, соединяющего часть для соединения с колесом и часть для соединения с подвеской, до согнутой части, служащей в качестве части для соединения с колесом или части для соединения с подвеской.

2. Способ по п. 1, включающий этап перфорирования, в котором по меньшей мере один конец длинной пластины в продольном направлении перфорируют для формования сквозного отверстия перед этапом сгибания, причем указанное сквозное отверстие, образованное на этапе перфорирования, выполнено во второй части из указанных частей для соединения с колесом и для соединения с подвеской.

3. Способ по п. 2, в котором пластину разделяют по меньшей мере на две части сгибаемой в этапе сгибания частью, первое сквозное отверстие формируют в первой из указанных частей пластины, и второе сквозное отверстие формируют во второй из указанных частей пластины в этапе перфорирования, и

пластину сгибают в этапе сгибания с обеспечением совмещения первого сквозного отверстия и второго сквозного отверстия, при этом указанная первая часть пластины с первым сквозным отверстием расположена на расстоянии от второй части пластины со вторым сквозным отверстием, обращенной к первой из частей пластины.

4. Способ по п. 1, в котором после этапа формования выпуклой части согнутую часть, включающую выпуклую часть, сгибают для формования полой части в этапе сгибания.

5. Способ по п. 1, в котором формируют по меньшей мере две части, а именно часть для соединения с колесом и часть для соединения с подвеской, при этом указанные по меньшей мере две части расположены вдоль направления вперед-назад транспортного средства.

| US 3131576 A, 05.05.1964 | |||

| DE 102011053222 A1, 07.03.2013 | |||

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ ПОДВЕСКИ АВТОМОБИЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2281207C2 |

| US 2009277010 A1, 12.11.2009 | |||

| Устройство для задержки импульсов | 1978 |

|

SU725215A1 |

Авторы

Даты

2017-10-16—Публикация

2014-03-18—Подача