Область техники, к которой относится изобретение

Настоящее изобретение относится к способу охлаждения для формования горячим прессованием тонкого стального листа и к устройству формования горячим прессованием.

Предпосылки к созданию изобретения

Формование горячим прессованием в последнее время было принято как средство прессования стального листа для компонента автомобиля и т.п. с использованием листа из высокопрочной стали. При формовании горячим прессованием, в результате прессования стального листа при высокой температуре, прессование выполняется на этапе, когда сопротивление деформированию низкое, и выполняется закалочное упрочнение посредством быстрого охлаждения, и, таким образом, можно получить узел и т.п., который имеет высокую прочность и высокую точность формы, не создавая дефекта при формования, такого как деформация после формования.

При формовании горячим прессованием стальной лист, предварительно нагретый до заданной температуры нагревательной печью, подается в форму, и в состоянии, когда стальной лист помещается на матрицу или подвешивается зажимным приспособлением, таким как подъемное приспособление, встроенное в форму, штамп опускается к нижней мертвой точке, и затем хладагент, например, такой как вода подается между стальным листом и формой для быстрого охлаждения стального листа. Таким образом, поверхность формы снабжена множеством независимых выступающих частей с постоянной высотой, и внутренняя часть формы снабжена водяным каналом, сообщающимся с эжекционными отверстиями для хладагента, которые находятся во множестве точек в поверхности формы, и каналом для всасывания подаваемой воды. Согласно обычному способу охлаждения для формования горячим прессованием тонкого стального листа, поскольку поддерживается постоянная величина потока, в то время как охлаждение осуществляется протекающей охлаждающей водой, одинаковый объем выброса выпускается из каждого эжекционного отверстия во время периода охлаждения.

В случае, когда формование горячим прессованием выполняется при использовании формы такой конфигурации, предполагается сокращение периода времени охлаждения посредством увеличения величины потока охлаждающей воды для дополнительного улучшения производительности. Однако было обнаружено, что варьирование качеств, таких как отпрессованная форма (деформация) и характеристики закалки, происходит в зависимости от местоположения. Это вызывается неоднородностью охлаждения из-за разности темпа охлаждения потоком хладагента вблизи эжекционного отверстия и его периферии. Другими словами, разность темпа охлаждения создает термическое напряжение, которое вызывает изменение качества. Кроме того, в результате дальнейшего исследования изобретателями обнаружено, что существует неравномерность охлаждения в круговом положении с центром в эжекционном отверстии. Предполагается, что если охлаждающая вода выпускается с заданной величиной выброса от начала охлаждения, происходит резкое изменение параметров или вовлечение воздуха с концентрическим сосредоточением в эжекционном отверстии, таким образом, вызывая неравномерность охлаждения. Таким образом, необходимо устройство некоторого типа относительно количества подаваемого хладагента.

Следует отметить, что заявитель уже предложил способ формования горячим прессованием согласно Патентной литературе 1 относительно управления подачей хладагента при способе формования горячим прессованием. Согласно указанному выше способу формования горячим прессованием, нагретый толстый стальной лист помещается на форму быстрого охлаждения, хладагент подается в толстому стальному листу для выполнения быстрого охлаждения, в то время как форма с быстрым охлаждением удерживается в нижней мертвой точке, и после этого подачей хладагента управляют в состоянии, когда форма с быстрым охлаждением удерживается в нижней мертвой точке. Более конкретно, остановка подачи хладагента и осуществление подачи хладагента снова после прохождения заданного периода времени повторяется, по меньшей мере, однажды или больше, или заданное величину потока подаваемого хладагента однажды понижают на полпути, и величину потока подаваемого хладагента увеличивается снова после того, как заданный период времени истекает.

Однако согласно способу формования горячим прессованием, описанного в Патентной литературе 1, целевой стальной лист представляет собой то, что называют толстым листом, и его назначением является получение прессованного изделия, в котором прочность изменяется в направлении толщины стального листа. Таким образом, без контрмеры при формовании горячим прессованием тонкого стального листа невозможно улучшить деформацию формы стального листа или неравномерности качества, вызванной неоднородностью охлаждения из-за указанной выше разности темпа охлаждения, которая происходит вблизи эжекционного отверстия и его периферии.

Перечень цитируемых источников

Патентные документы

Патентный документ 1: Опубликованная заявка на патент Японии № 2011-143437

Раскрытие изобретения

Техническая проблема

Настоящее изобретение сделано ввиду указанных выше обстоятельств, и его объектом является снижение деформации формы и варьирования качества, вызванного неоднородностью охлаждения при формовании горячим прессованием тонкого стального листа.

Решение проблемы

В результате глубокого изучения и экспериментов изобретателями было доказано, что деформация формы и т.п. из-за неоднородности охлаждения вызывается возникновением изменений температуры в результате быстрого охлаждения, выполняемого вблизи эжекционного отверстия хладагента, в то время как темп охлаждения замедляется в положении, удаленном от эжекционного отверстия. Кроме того, недавно было обнаружено, что такое варьирование изменяется посредством изменения величины потока подаваемого хладагента.

Ввиду полученных указанных данных настоящее изобретение обеспечивает получение способа охлаждения для формования горячим прессованием, согласно которому тонкий стальной лист охлаждается посредством подачи хладагента к эжекционному отверстию поверхности формы, сообщающемуся от подающего канала внутри формы при формовании горячим прессованием нагретого тонкого стального листа, при этом способ охлаждения для формования горячим прессованием включает в себя: осуществление предварительного охлаждения, при котором величина выброса хладагента из эжекционного отверстия за единицу времени подавляется; и после этого осуществление основного охлаждения посредством увеличения выброса за единицу времени, когда тонкий стальной лист охлаждается посредством подачи хладагента к эжекционному отверстию в состоянии, когда нагретый тонкий стальной лист помещается на форму и удерживается в нижней мертвой точке.

Кроме того, настоящее изобретение относится к устройству формования горячим прессованием, которое охлаждает тонкий стальной лист посредством подачи хладагента к эжекционному отверстию поверхности формы, сообщающемуся от подающего канала в форме при формовании горячим прессованием горячего тонкого стального листа, и устройство формования горячим прессованием выполняет предварительное охлаждение, при котором величина выброса за единицу времени подавляется, и после этого выполняет основное охлаждение посредством увеличения величины выброса хладагента за единицу времени из эжекционного отверстия, когда тонкий стальной лист охлаждается посредством подачи хладагента к эжекционному отверстию в состоянии, когда нагретый тонкий стальной лист помещается на форму и удерживается в нижней мертвой точке.

Посредством выполнения предварительного охлаждения, при котором величина выброса за единицу времени подавляется, как описано выше, можно сдерживать чрезмерное охлаждение вблизи эжекционного отверстия. Кроме того, посредством выполнения предварительного охлаждения, при котором величина выброса за единицу времени подавляется, можно сдерживать резкое изменение параметров или вовлечение воздуха начала охлаждения. Таким образом, посредством последующего основного охлаждения может быть осуществлено однородное охлаждение всего тонкого стального листа.

Преимущества изобретения

В соответствии с настоящим изобретением, можно сдерживать деформацию формы или варьирование качества, вызванное неоднородностью охлаждения при формовании горячим прессованием тонкого стального листа.

Краткое описание чертежей

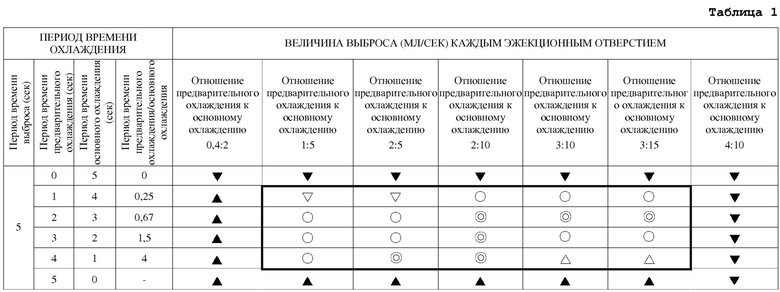

Фиг.1 - схема, схематично показывающая конфигурацию устройства формования горячим прессованием;

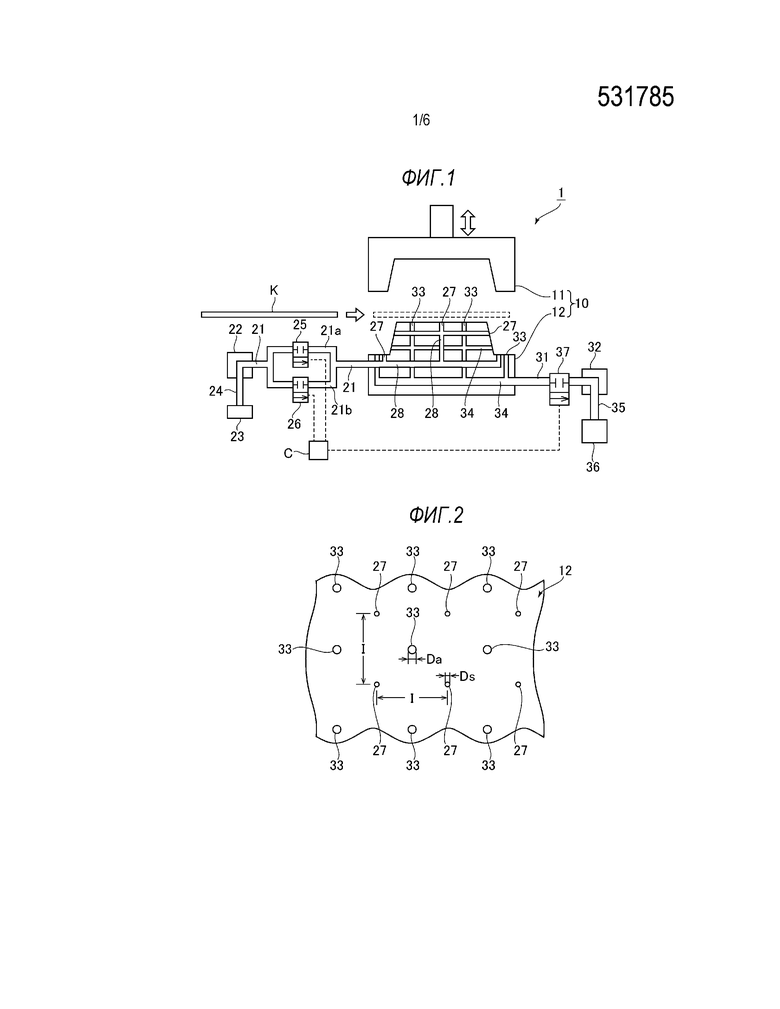

фиг.2 - схема, представляющая пример расположения эжекционных отверстий и всасывающих отверстий;

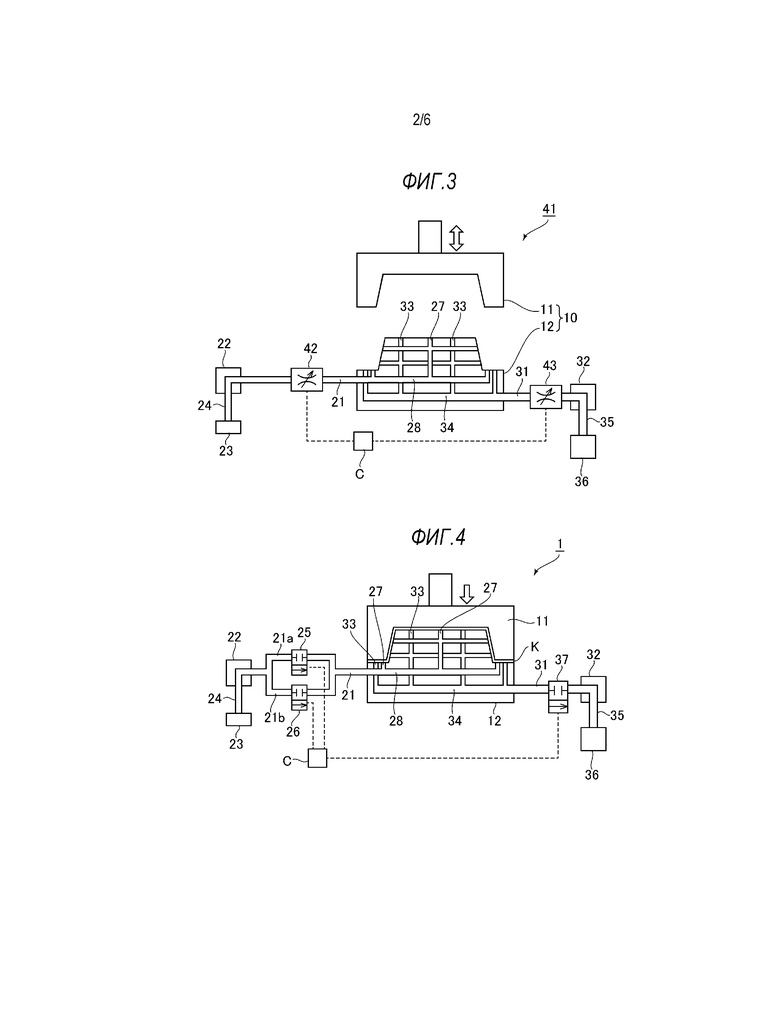

фиг.3 - схема, схематично показывающая конфигурацию устройства формования горячим прессованием, имеющего клапан регулирования величины потока;

фиг.4 - схема, показывающая состояние, в котором верхняя форма устройства формования горячим прессованием, показанного на фиг.1, находится в нижней мертвой точке;

фиг.5 - график, показывающий пример регулирования величины потока охлаждающей воды;

фиг.6 - схема, показывающая состояние, в котором клапан регулирования величины потока полностью закрыт;

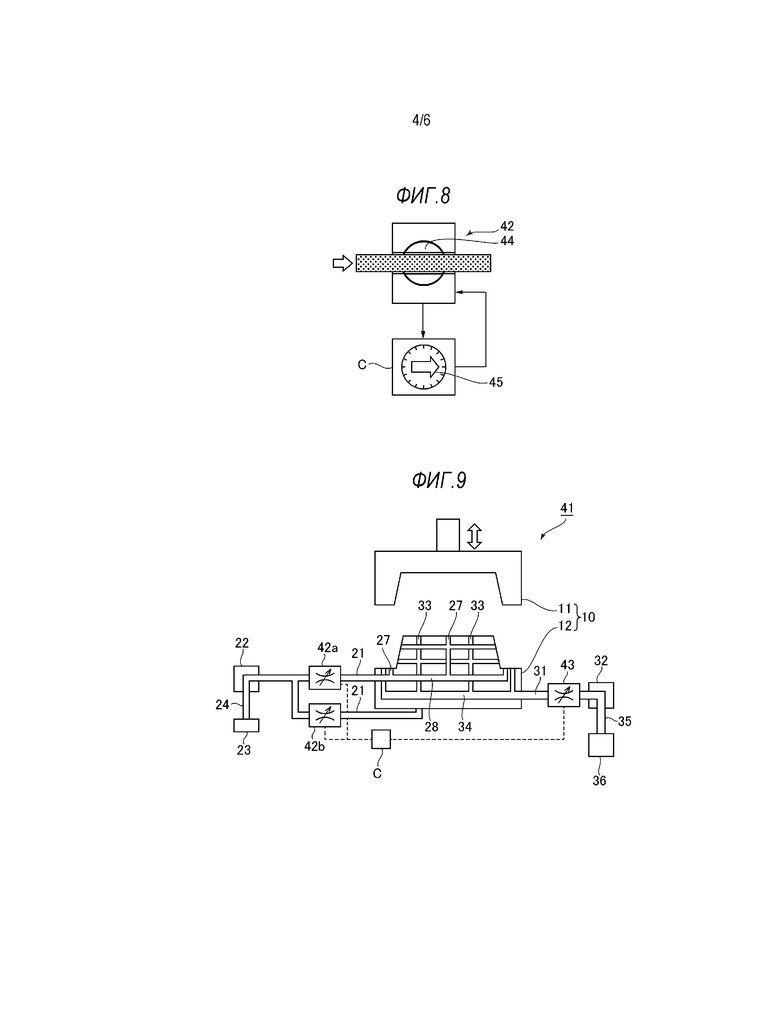

фиг.7 - схема, показывающая состояние, в котором степень открытия клапана регулирования величины потока средняя;

фиг.8 - схема, показывающая состояние, в котором клапан регулирования величины потока полностью открыт;

фиг.9 - схема, схематично показывающая конфигурацию, в которой применено множество подающих труб;

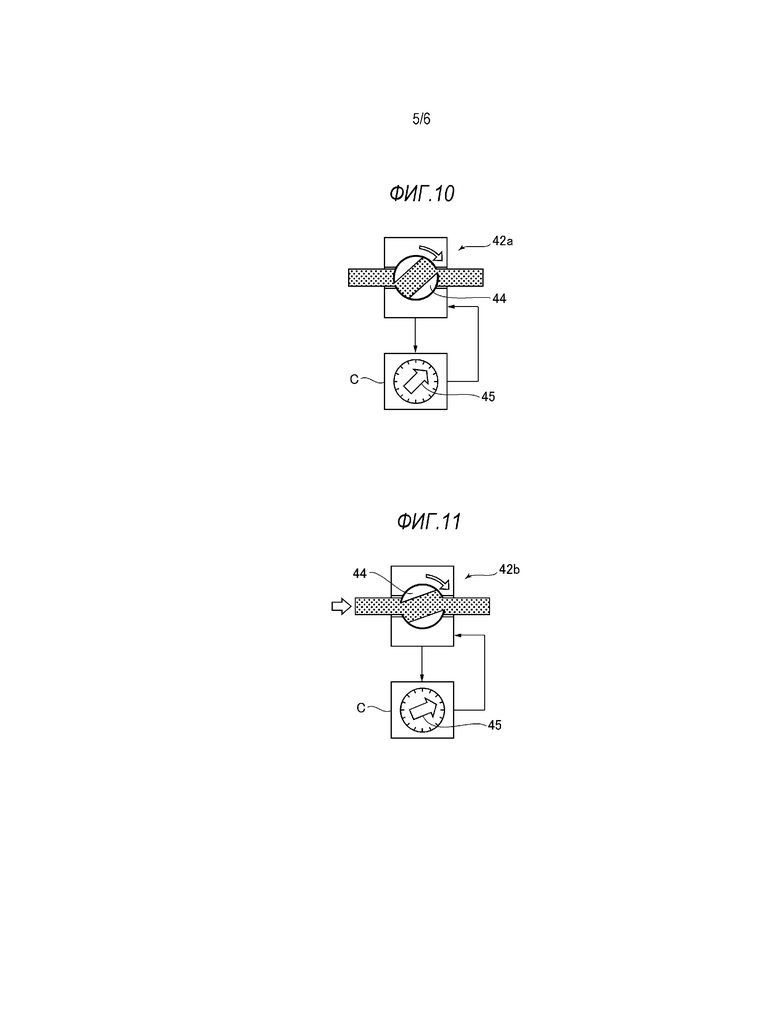

фиг.10 - схема, показывающая состояние, в котором степень открытия клапана регулирования величины потока составляет 45 градусов;

фиг.11 - схема, показывающая состояние, в котором степень открытия клапана регулирования величины потока составляет 22,5 градуса;

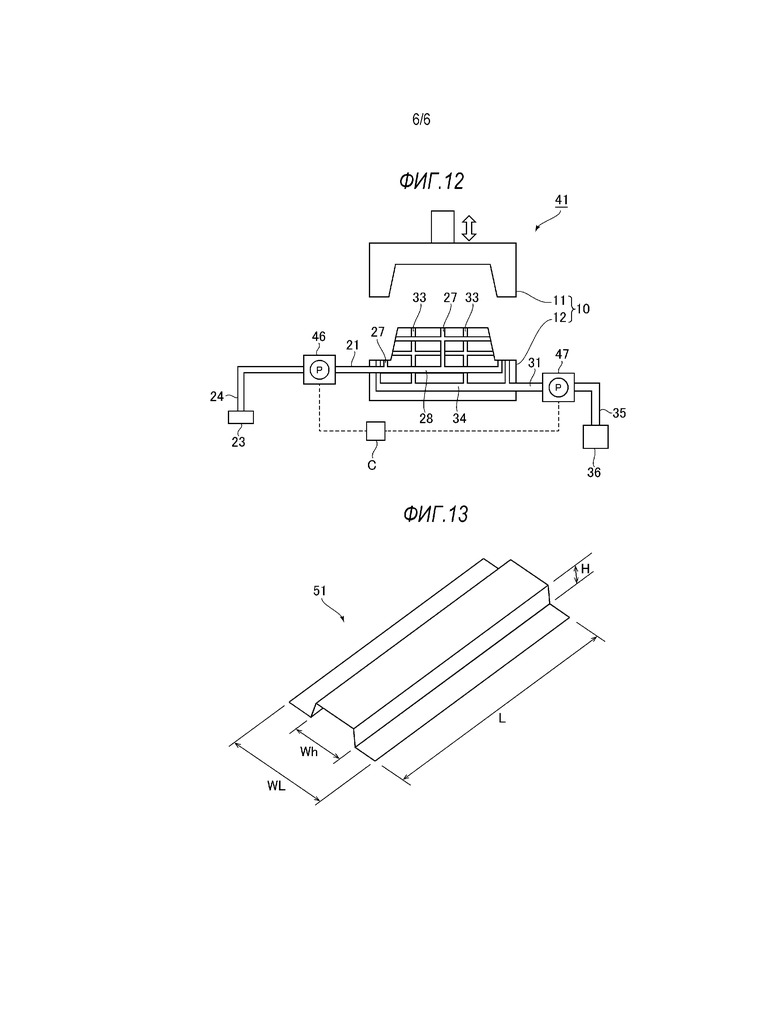

фиг.12 - схема, схематично показывающая конфигурацию устройства формования горячим прессованием, имеющего подающую трубу, способную регулировать величину потока; и

фиг.13 - схема, показывающая пример формы сформированного продукта.

Описание вариантов осуществления изобретения

Далее будет описан вариант осуществления настоящего изобретения.

На фиг.1 показана схема, схематично показывающая конфигурацию устройства 1 формования горячим прессованием согласно настоящему варианту осуществления изобретения. Устройство 1 формования горячим прессованием имеет верхнюю форму 11 (первую форму) и нижнюю форму 12 (вторую форму), которые составляют форму 10 для прессования для прессования стального листа (тонкого стального листа) K. Следует отметить, что термин тонкий стальной лист означает стальной лист с толщиной листа меньше 3 мм.

В настоящем варианте осуществления изобретения множество независимых выступающих частей (не показаны) с постоянной высотой выполнены на поверхности нижней формы 12, и образованы промежутки между стальным листом K и нижней формой 12 в нижней мертвой точке. Охлаждающая вода в качестве хладагента подается в промежутки. Верхняя форма 11 может быть поднята и опущена свободно в вертикальном направлении с заданным давлением посредством подъема и снижения механизма (не показан). Следует отметить, что стальной лист K нагревается до заданной температуры, например, до температуры 700°C или больше до 1000°C или меньше нагревательным устройством (не показано) предварительно и подается к устройству 1 формования горячим прессованием. Поданный стальной лист размещается в заданном положении нижней формы 12 на основе положения установочного штифта (не показан), установленного в заданном положении, например, в нижней форме 12.

С нижней формой 12 соединена/установлена подающая труба 21 для охлаждающей воды, которая является хладагентом, и всасывающая труба 31 для всасывания избыточной охлаждающей воды. Подающая труба 21 предназначена для подачи охлаждающей воды в нижнюю форму 12 с заданным давлением подающим насосом 22. Всасывающая труба 31 предназначена для выпуска охлаждающей воды, которая была подана между нижней формой 12 и стальным листом K за пределы устройства всасывающим насосом 32.

Подающий насос 22 всасывает охлаждающую воду из источника 23 подачи охлаждающей воды через всасывающий трубопровод 24. Всасывающий трубопровод 24 соединен с подающей трубой 21 на выходной стороне подающего насоса 22. Подающая труба 21 разветвляется на первое ответвление 21a и второе ответвление 21b на выходной стороне части, соединенной с всасывающим трубопроводом 24. Первое ответвление 21a и второе ответвление 21b представляют собой множество систем подачи хладагента к подающей трубе 21. Первое ответвление 21a и второе ответвление 21b снабжены открывающимися/закрывающимися клапанами 25, 26, имеющими хорошую надежность в соответствии с ними, соответственно. Первое ответвление 21a и второе ответвление 21b соединяются снова на выходной стороне открывающихся/закрывающихся клапанов 25, 26. Подающая труба 21 сообщается с множеством эжекционных отверстий 27, выполненных в поверхности нижней формы 12, через подающий канал 28, выполненный в нижней форме 12.

Кроме того, в поверхности нижней формы 12 выполнено множество всасывающих отверстий 33. Всасывающее отверстие 33 ведет к всасывающему каналу 34, выполненному внутри нижней формы 12, и сообщается с всасывающей трубой 31. Охлаждающая вода, которую всасывает всасывающий насос 32, выпускается в выпускную часть 36 из всасывающей трубы 31 через выпускную трубу 35. Всасывающая труба 31 снабжена открывающимся/закрывающимся клапаном 37 на стороне всасывания.

Открытием/закрытием открывающихся/закрывающихся клапанов 25, 26 на стороне всасывания и открытием/закрытием открывающегося/закрывающегося клапана 37 на стороне всасывания управляет совместно с действием верхней формы 11 управляющее устройство C.

На фиг.2 показана схема, представляющая пример схемы расположения эжекционных отверстий 27 и всасывающих отверстий 33, выполненных в нижней форме 12. Следует отметить, что выступающая часть опущена на фиг.2. Как показано на фиг.2, в поверхности нижней формы 12 с интервалом I выполнено множество эжекционных отверстий 27 с диаметром Ds. Кроме того, всасывающее отверстие 33 с диаметром Da выполнено в центре четырех эжекционных отверстий 27, расположенных в форме прямоугольника. Таким образом, в нижней форме 12 выполнены почти одинаковые количества эжекционных отверстий 27 и всасывающих отверстий 33.

В настоящем варианте осуществления изобретения диаметр Da всасывающего отверстия 33 сделан большим, чем диаметр Ds эжекционного отверстия 27. В результате выполнения диаметра Da всасывающего отверстия 33 большим, можно всасывать охлаждающую воду после охлаждения из всасывающего отверстия 33 без накопления, даже если величина выброса из эжекционного отверстия 27 увеличивается. Кроме того, в результате выполнения диаметра Da всасывающего отверстия 33 большим, охлаждающая вода, выбрасываемая из множества эжекционных отверстий 27, всасывается из всасывающего отверстия 33 без накопления, даже если охлаждающая вода собирается к одному всасывающему отверстию 33.

В указанном выше устройстве 1 формования горячим прессованием в варианте осуществления изобретения подающая труба 21 разветвляется на первое ответвление 21a и второе ответвление 21b на полпути, открывающийся/закрывающийся клапан 25 установлен в первом ответвлении 21a, открывающийся/закрывающийся клапан 26 установлен во втором ответвлении 21b, и открывающийся/закрывающийся клапан 37 установлен также во всасывающей трубе 31, но следует отметить, что настоящее изобретение не ограничивается указанной выше конфигурацией.

На фиг.3 показана схема, схематично изображающая конфигурацию устройства 41 формования горячим прессованием. В устройстве 41 формования горячим прессованием подающая труба 21 не разветвляется, подающая труба 21 снабжена клапаном 42 регулирования величины потока, таким как шаровой клапан, который может регулировать величину потока в соответствии степенью открытия клапана, и всасывающая труба 31 также снабжена клапаном 43 регулирования величины потока. Таким образом, клапан регулирования величины потока может использоваться вместо открывающегося/закрывающегося клапана.

Далее будет описан пример работы устройства 1 формования горячим прессованием, показанного на фиг.1.

Сначала стальной лист K, нагретый, например, до 900°C, предварительно размещается в заданном положении в нижней форме 12 подающим устройством (не показано). Затем, как показано на фиг.4, верхняя форма 11 опускается к нижней мертвой точке, отталкивая стальной лист K вертикально вниз таким образом, что было выполнено прессование из стального листа K. В это время подающий насос 22 и всасывающий насос 32 уже работают.

Верхняя форма 11 удерживается, в то время когда верхняя форма 11 опускается к нижней мертвой точке, отталкивая стальной лист K вертикально вниз, и, во-первых, открывающийся/закрывающийся клапан 25 открывается таким образом, что охлаждающая вода с заданной величиной потока была подана от первого ответвления 21a и подающей трубы 21 в подающий канал 28 внутри нижней формы 12. Таким образом, охлаждающая вода выбрасывается/подается из эжекционного отверстия 27 в промежуток между стальным листом K и поверхностью нижней формы 12 (предварительное охлаждение). В этот момент, открывающийся/закрывающийся клапан 37 на стороне всасывания также открывается. Здесь, во время предварительного охлаждения, поскольку открывающийся/закрывающийся клапан 26 поддерживается в закрытом состоянии, величина выброса за единицу времени из эжекционного отверстия 27 подавляется по сравнению со временем основного охлаждения, что будет описано позже. Охлаждающая вода, подаваемая в промежуток между стальным листом K и нижней формой 12, отбирает тепло стального листа K, и ее часть испаряется и рассеивается из промежутка между верхней формой 11 и нижней формой 12. Остающаяся охлаждающая вода выпускается за пределы устройства из всасывающего отверстия 33 через всасывающий канал 34 и через всасывающую трубу 31.

Затем, после того как истекает заданный период времени, открывающийся/закрывающийся клапан 26 на стороне всасывания открывается, в то время как открывающийся/закрывающийся клапан 25 остается в открытом состоянии. Таким образом, в дополнение к охлаждающей воде из первого ответвления 21a также подается охлаждающая вода из второго ответвления 21b, таким образом, что величина потока охлаждающей воды, подаваемой в подающий канал 28, увеличивается. Таким образом, величина выброса за единицу времени охлаждающей воды, выпущенной из эжекционного отверстия 27, увеличивается на эту величину (основное охлаждение).

Затем, после того, как заданный период времени проходит, и стальной лист K охлаждается до заданной температуры, открывающиеся/закрывающиеся клапаны 25, 26 закрываются, и открывающийся/закрывающийся клапан 37 также закрывается.

Следует отметить, что в указанном выше процессе охлаждения предпочтительно, чтобы величина выброса для предварительного охлаждения составляла 1,0 мл/сек каждым эжекционным отверстием до 3,0 мл/сек каждым эжекционным отверстием. Кроме того, предпочтительно, чтобы отношение величины потока, вытекающего только из первого ответвления 21a, когда только открывающийся/закрывающийся клапан 25 находится в открытом состоянии во время предварительного охлаждения, к величине потока, вытекающему и из первого ответвления 21a и из второго ответвления 21b посредством открытия обоих открывающихся/закрывающихся клапанов 25, 26 во время последующего основного охлаждения, составляло от 1:5 до 2:5. Таким образом, предпочтительно, чтобы отношение величины выброса за единицу времени охлаждающей воды, выпущенной из эжекционного отверстия 27 во время предварительного охлаждения, к величине выброса за единицу времени охлаждающей воды, выпущенной из эжекционного отверстия 27 во время основного охлаждения, составляло от 1:5 до 2:5.

Кроме того, предпочтительно, чтобы отношение времени предварительного охлаждения, то есть, периода времени, в течение которого осуществляется течение только из первого ответвления 21a, к времени основного охлаждения, то есть к периоду времени, в течение которого осуществляется течение и из первого ответвления 21a и из второго ответвления 21b, составляло от 1:4 до 4:1. Таким образом, предпочтительно, чтобы отношение периода времени предварительного охлаждения к периоду времени основного охлаждения составляло от 1:4 до 4:1. Здесь, когда полный период времени от начала охлаждения до прекращения охлаждения обозначается как T, период времени основного охлаждения, предпочтительно, составляет от T/5 до 4T/5 от начала. Кроме того, предпочтителен период времени основного охлаждения, составляющий от 1 секунды до 4 секунд.

Посредством управления величиной потока охлаждающей воды как указано выше, становиться возможным предварительное охлаждение, когда количество охлаждающей воды, подаваемой из эжекционного отверстия 27, является величиной потока только от первого ответвления 21a в начале охлаждения, и впоследствии основное охлаждение, когда охлаждающая вода подается и от первого ответвления 21a, и от второго ответвления 21b. Таким образом, можно выполнять предварительное охлаждение, при котором величина выброса за единицу времени подавляется. Посредством выполнения предварительного охлаждения, быстрое охлаждение подавляется вблизи эжекционного отверстия в начале охлаждения, и в результате постепенного охлаждения разность температур вблизи эжекционного отверстия и в положении кроме эжекционного отверстия может быть уменьшена. Кроме того, в результате постепенного охлаждения можно сдерживать резкое изменение параметров или увлечение воздуха в начале охлаждения.

Таким образом, можно сдерживать деформацию формы стального листа или неравномерности качества, вызванной неравномерностью температуры.

Далее со ссылкой на фиг.5 будет описан пример управления величиной выброса охлаждающей воды в устройствах 1, 41 формования горячим прессованием согласно настоящему варианту осуществления изобретения. На фиг.5 показаны колебания каждой величины выброса согласно обычному способу, ступенчатому способу и способу хронометрирования по текущему времени.

Согласно обычному способу, постоянная величина выброса сохраняется с начала до прекращения подачи охлаждающей воды. Ступенчатый способ представляет собой рабочий пример действия устройства 1 формования горячим прессованием, показанного на фиг.1. Способ хронометрирования по текущему времени представляет собой рабочий пример действия устройства формования горячим прессованием 41, показанного на фиг.3.

Как показано на фиг.5, согласно ступенчатому способу (устройство 1 формования горячим прессованием, показанное на фиг.1), от момента начала охлаждения в нижней мертвой точке (положение 0,0 по горизонтальной оси на графике, показанном на фиг.5) до истечения 1 секунды только открывающийся/закрывающийся клапан 25 открыт, и подача осуществляется с величиной выброса 2 мл/сек каждым эжекционным отверстием (предварительное охлаждение). После этого до истечения 2 секунд также открывается открывающийся/закрывающийся клапан 26, и подача осуществляется с величиной выброса 7 мл/сек каждым эжекционным отверстием в сумме (основное охлаждение).

Кроме того, согласно способу хронометрирования по текущему времени (устройство формования горячим прессованием 41, показанное на фиг.3), осуществляется управление клапаном 42 регулирования величины потока, и от момента начала охлаждения до истечения 0,8 секунды подача осуществляется с величиной выброса 1,5 мл/сек каждым эжекционным отверстием (предварительное охлаждение). После этого от момента истечения 0,8 секунды степень открытия клапана 42 регулирования величины потока постепенно увеличивается для увеличения величины потока, и степень открытия постепенно увеличивается до истечения 1,4 секунды. После этого до истечения 1,8 секунды подача осуществляется с величиной выброса 8,0 мл/сек каждым эжекционным отверстием при максимальной степени открытия (основное охлаждение). После этого клапан 42 регулирования величины потока постепенно закрывается, и в момент истечения 2,0 секунд клапан 42 регулирования величины потока закрывается.

Следует отметить, что в качестве клапана 42 регулирования величины потока, который может осуществлять управление величиной выброса согласно способу хронометрирования по текущему времени, можно использовать клапан, показанный на фиг.6-8, который способен свободно регулировать степень открытия клапанного элемента 44.

На фиг.6 показано состояние, в котором клапанный элемент 44 полностью закрыт. На фиг.7 показано состояние, в котором клапанный элемент 44 находится в среднем положении между полностью закрытым и полностью открытым. На фиг.8 показано состояние, в котором клапанный элемент 44 полностью открыт. Клапаном 42 регулирования величины потока управляет управляющее устройство C. Управляющее устройство C определяет степень открытия клапанного элемента 44 при помощи датчика определения угла (не показан) и т.п. Как показано на фиг.6-8, управляющее устройство C может отображать определенную степень открытия, например, стрелкой 45 и т.п. Кроме того, управляющее устройство C открывает/закрывает клапанный элемент 44 при помощи приводного механизма открытия/закрытия клапана (не показан), такого как электродвигатель. Более конкретно, управляющее устройство C может осуществлять управление величиной выброса согласно способу хронометрирования по текущему времени, показанному на фиг.5, посредством открытия/закрытия клапанного элемента 44 на основе программы, согласно которой период времени охлаждения и степень открытия клапанного элемента 44 коррелируются и сохраняются в памяти.

Как описано выше, при использовании клапана 42 регулирования величины потока, способного непрерывно регулировать величину потока, можно уменьшать выброс охлаждающей воды в момент начала предварительного охлаждения и смягчать переход величины выброса от предварительного охлаждения до основного охлаждения. Кроме того, в результате того, что управляющее устройство C выполняет управление величиной выброса на основе программы, модель величины выброса согласно способу хронометрирования по текущему времени, показанному на фиг.5, может быть установлена как произвольная моделью только посредством изменения программы. Таким образом, деформация формы стального листа и неравномерность качества может точно регулироваться.

Кроме того, количество применяемых клапанов 42 регулирования величины потока не ограничивается одним, но, как показано на фиг.9, можно применение множества подающих труб 21, ведущих к форме и установленных параллельно, и применение клапанов 42а, 42b регулирования величины потока в каждой из подающих труб 21. В таком случае, можно регулировать величину потока для каждой подающей трубы 21 и для большой формы, в частности, модель величины выброса согласно способу хронометрирования по текущему времени может быть установлена как произвольная модель для каждой области формы. Например, можно изменять величину выброса охлаждающей воды для каждой подающей трубы 21, делая степень открытия клапанного элемента 44 в клапане 42а регулирования величины потока на уровне 45 градусов, как показано на фиг.10, и делая степень открытия клапанного элемента 44 в клапане 42b регулирования величины потока на уровне 22,5 градусов, как показано на фиг.11. Таким образом, даже в случае выполнения прессования большой формой, можно сдерживать разность характеристик охлаждения (закалки), которая генерируется вследствие разности формы для каждой области формы. Кроме того, можно получать разные характеристики охлаждения (закалки) для каждой области формы посредством преднамеренного генерирования разности величины выброса охлаждающей воды.

Кроме того, величина выброса охлаждающей воды всей формы может быть сделана однородной посредством синхронизации или преднамеренной дифференциации скоростей открытия/закрытия множества клапанов регулирования величины потока, установленных в подающей трубе для охлаждающей воды, подающей трубе, ведущей в подающий канал внутри формы. В таком случае управляющее устройство C управляет множеством клапанов управления величиной потока.

Кроме того, в случае с малой формой, как показано на фиг.12, можно использовать подающий насос 46 типа, предназначенного для регулирования величины потока, выполненный с возможностью регулирования величины подаваемого потока, и всасывающий насос 47 типа, предназначенного для регулирования величины потока, выполненный с возможностью регулирования величины всасываемого потока. При использовании подающего насоса 46 типа, предназначенного для регулирования величины потока, возможно регулирование величины потока, подобное регулированию клапаном регулирования величины потока. В качестве подающего насоса 46 типа, предназначенного для регулирования величины потока, и всасывающего насоса 47 типа, предназначенного для регулирования величины потока можно использовать насосы, в которых частота вращения может изменяться, например, преобразовательным управлением. В таком случае управляющее устройство C управляет частотой вращения насоса.

Как описано выше, посредством и ступенчатого способа (устройство 1 формования горячим прессованием, показанное на фиг.1), и способа хронометрирования по текущему времени (устройство формования горячим прессованием 41, показанное на фиг.3), можно сдерживать деформацию формы стального листа или неравномерности качества, вызванной неравномерностью температуры из-за быстрого охлаждения вблизи эжекционного отверстия в начале охлаждения.

В указанном выше варианте осуществления изобретения описывается случай, когда в качестве хладагента используется охлаждающая вода, такая как вода, но следует отметить, что хладагент не ограничивается этим. Другими словами, в качестве хладагента можно использовать газ, пар, или газожидкостную смесь, в которой вода в форме тумана смешивается с газом.

Далее будет описан экспериментальный пример с использованием устройства 1 формования горячим прессованием, показанного на фиг.1.

Здесь в условиях эксперимента относительно стального листа использован покрытый алюминием стальной лист толщиной 1,4 мм, состоящий из химических компонентов с массовым процентом C: 0,22%, Mn: 1,2%, Cr: 0,2%, B: 0,002%, и остальными компонентами, представляющими собой железо и неизбежные примеси. Далее, стальной лист нагревался до 900°C и охлаждался до 250°C, как целевой температуры.

В качестве хладагента используется охлаждающая вода (водопроводная вода или техническая вода) при температуре 5°С-25°C.

Форма сформированного прессованием продукта предназначается для компонента, секционная жесткость которого мала среди частей структуры автомобиля. Более конкретно, как показано на фиг.13, этим компонентом является отпрессованный продукт 51 с шляпообразным поперечным сечением, имеющий направленные наружу фланцы, и длина L составляет 400 мм, ширина WL составляет 140 мм, высота H составляет 30 мм, и ширина Wh шляпообразной конфигурации составляет 70 мм.

Кроме того, в нижней форме 12 интервал I между эжекционными отверстиями 27 составляет 30 мм, диаметр Ds эжекционного отверстия 27 составляет 1 мм, и диаметр Da всасывающего отверстия 33 составляет 4 мм. Кроме того, высота (расстояние от поверхности формы до верхней поверхности выступающей части) выступающей части составляет 0,5 мм.

Величина выброса охлаждающей воды за единицу времени устанавливается с возможностью изменения на двух этапах при предварительном охлаждении и основном охлаждении. Другими словами, с начала охлаждения до истечения заданного периода времени выполняется предварительное охлаждение, при котором открывается только открывающийся/закрывающийся клапан 25, и величина выброса за единицу времени подавляется. После этого выполняется основное охлаждение, при котором также открывается открывающийся/закрывающийся клапан 26, и величина выброса за единицу времени увеличивается.

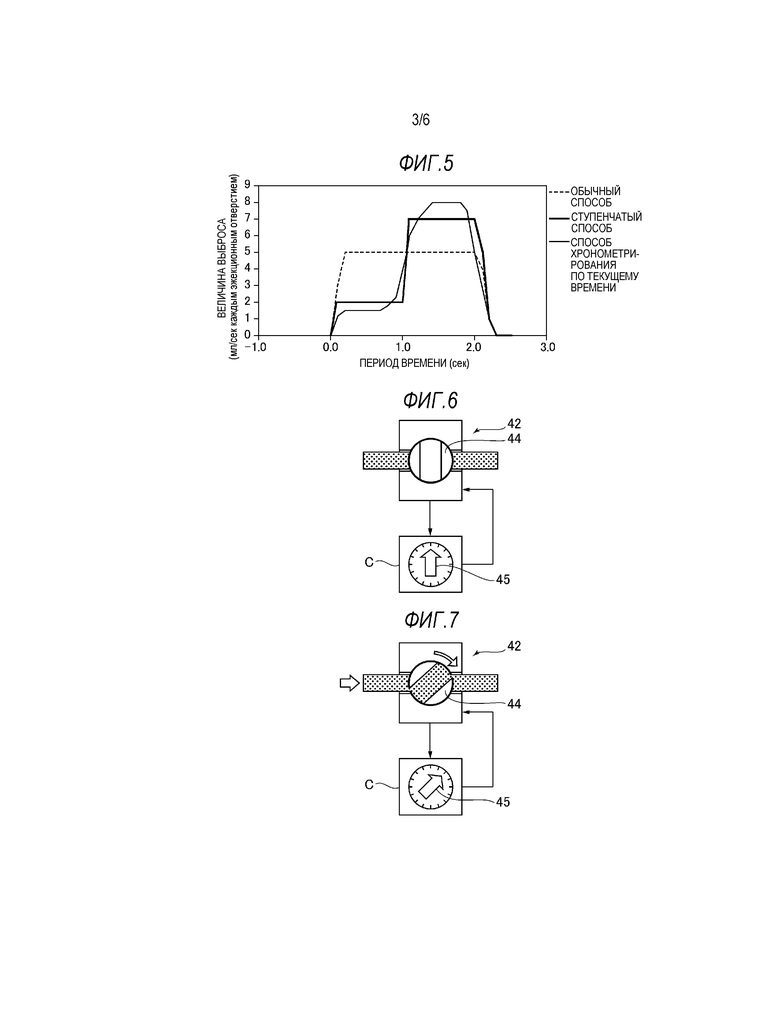

В экспериментальном примере охлаждение выполняется в семи моделях отношений величины выброса предварительного охлаждения к величине выброса основного охлаждения. Более конкретно, как показано в Таблице 1, модели представляют собой отношения "предварительного охлаждения к основному охлаждению 0,4:2", "предварительного охлаждения к основному охлаждению 1:5", "предварительного охлаждения к основному охлаждению 2:5", "предварительного охлаждения к основному охлаждению 2:10", "предварительного охлаждения к основному охлаждению 3:10", "предварительного охлаждения к основному охлаждению 3:15" и "предварительного охлаждения к основному охлаждению 4:10". Здесь "предварительное охлаждение относительно основного охлаждения 0,4:2", например, указывает, что величина выброса для предварительного охлаждения составляет 0,4 мл/сек каждым эжекционным отверстием, и что величина выброса для основного охлаждения составляет 2 мл/сек каждым эжекционным отверстием.

Кроме того, период времени выброса, то есть, период времени охлаждения охлаждающей водой, установлен на от 2 до 5 секунд в пределах диапазона 5 секунд или меньше, котором может быть получен эффект высокой производительности.

В экспериментальном примере период времени выброса установлен на уровне 5 секунд, и отношение периода времени предварительного охлаждения к периоду времени основного охлаждения изменяется на единицу, равную 1 секунде, и охлаждение выполняется в шести моделях. Более конкретно, как показано в Таблице 1, модели представляют собой "период времени предварительного охлаждения, составляющий 0 секунд, период времени основного охлаждения, составляющий 5 секунд", "период времени предварительного охлаждения, составляющий 1 секунду, период времени основного охлаждения, составляющий 4 секунды", "период времени предварительного охлаждения, составляющий 2 секунды, период времени основного охлаждения, составляющий 3 секунды", "период времени предварительного охлаждения, составляющий 3 секунды, период времени основного охлаждения, составляющий 2 секунды", "период времени предварительного охлаждения, составляющий 4 секунды, период времени основного охлаждения, составляющий 1 секунду", и "период времени предварительного охлаждения, составляющий 5 секунд, период времени основного охлаждения, составляющий 0 секунд". Здесь "период времени предварительного охлаждения, составляющий 0 секунд, период времени основного охлаждения, составляющий 5 секунд", указывает, на то, что только основное охлаждение осуществляется от момента начала охлаждения до момента завершения охлаждения без предварительного охлаждения. Другими словами, охлаждение выполняется согласно обычному способу, показанному на фиг.5. Кроме того, "период времени предварительного охлаждения составляет 1 секунду, период времени основного охлаждения составляет 4 секунды" указывает на то, что выполняется охлаждение, когда время предварительного охлаждения составляет 1 секунду, и время основного охлаждения составляет 4 секунды. Кроме того, "время предварительного охлаждения составляет 5 секунд, время основного охлаждения составляет 0 секунд" указывает на то, что охлаждение выполняется в течение 5 секунд в состоянии предварительного охлаждения. Другими словами, величина выброса просто снижается согласно обычному способу, показанному на фиг.5.

Относительно семи моделей, в которых отношение величины выброса для предварительного охлаждения к величине выброса для основного охлаждения изменяется, и шести моделей, в которых изменяется отношение периода времени предварительного охлаждения относительно периода времени основного охлаждения, точность формы сформированного продукта измеряется для каждой модели, и результат показан в Таблице 1.

Здесь знак " ", показанный в Таблице 1, указывает на плохую точность формы из-за недостаточного охлаждения. Кроме того, знак "

", показанный в Таблице 1, указывает на плохую точность формы из-за недостаточного охлаждения. Кроме того, знак " " указывает на плохую точность формы из-за быстрого охлаждения. Знак "

" указывает на плохую точность формы из-за быстрого охлаждения. Знак " " указывает на недостаточное охлаждение, но то, что хорошая ли точность прессования или плохая, разделено. Знак "

" указывает на недостаточное охлаждение, но то, что хорошая ли точность прессования или плохая, разделено. Знак " " указывает на быстрое охлаждение, но то, что хорошая ли точность формы или плохая, разделено. Знак "

" указывает на быстрое охлаждение, но то, что хорошая ли точность формы или плохая, разделено. Знак " " указывает на хорошую точность формы в результате хорошего охлаждения. Знак "

" указывает на хорошую точность формы в результате хорошего охлаждения. Знак " " указывает на то, что точность формы стабильно хорошая благодаря хорошему охлаждению. Здесь хорошая точность формы означает, что точность целевого размера составляет ±0,5 мм или меньше во всех положениях сформированного продукта. Кроме того, то, что точность формы стабильно хорошая, означает, что точность целевого размера составляет ±0,4 мм или меньше во всех положениях сформированного продукта. С другой стороны, то, что точность формы плохая, означает то, что точность целевого размера превышает ±0,5 мм, по меньшей мере, в части сформированного продукта. Кроме того, то, что точность формы хорошая или плохая разделено, означает, что точность целевого размера превышает ±0,5 мм, по меньшей мере, в части сформированного продукта, но что область превышения определена, и что можно использовать сформированный продукт в зависимости от намеченного использования сформированного продукта.

" указывает на то, что точность формы стабильно хорошая благодаря хорошему охлаждению. Здесь хорошая точность формы означает, что точность целевого размера составляет ±0,5 мм или меньше во всех положениях сформированного продукта. Кроме того, то, что точность формы стабильно хорошая, означает, что точность целевого размера составляет ±0,4 мм или меньше во всех положениях сформированного продукта. С другой стороны, то, что точность формы плохая, означает то, что точность целевого размера превышает ±0,5 мм, по меньшей мере, в части сформированного продукта. Кроме того, то, что точность формы хорошая или плохая разделено, означает, что точность целевого размера превышает ±0,5 мм, по меньшей мере, в части сформированного продукта, но что область превышения определена, и что можно использовать сформированный продукт в зависимости от намеченного использования сформированного продукта.

На основе результата, показанного в Таблице 1, в компоненте, имеющем малую секционную жесткость, стабильная область не может быть получена, когда величина выброса при предварительном охлаждении составляет 0,4 мл/сек каждым эжекционным отверстием и 4 мл/сек каждым эжекционным отверстием. Другими словами, для исключения получения плохой точности формы предпочтительно устанавливать величину выброса за единицу времени для предварительного охлаждения, составляющую от 1 мл/сек каждым эжекционным отверстием до 3 мл/сек каждым эжекционным отверстием. В этом случае предпочтительно устанавливать отношение величины выброса за единицу времени предварительного охлаждения к величине выброса за единицу времени основного охлаждения, составляющее от 1:5 до 2:5.

Кроме того, в случае, когда отношение периода времени предварительного охлаждения к периоду времени основного охлаждения изменяется, стабильная область не может быть получена, когда период времени предварительного охлаждения составляет 0 секунд, и период времени основного охлаждения составляет 0 секунд. Другими словами, для предотвращения получения плохой точности формы предпочтительно устанавливать отношение периода времени предварительного охлаждения к периоду времени основного охлаждения, составляющее от 1:4 до 4:1. Другими словами, когда полный период времени от начала охлаждения до прекращения подачи охлаждающей воды обозначается как T, предпочтительно выполнять предварительное охлаждение от T/5 до 4T/5 от начала.

Кроме того, в дополнение к указанным выше предпочтительным условиям охлаждения, если отношение периода времени предварительного охлаждения к периоду времени основного охлаждения также устанавливается на уровне от 2:3 до 3:2, можно делать точность формы всех полученных сформированных продуктов хорошей. Другими словами, для хорошей точности формы предпочтительно установить отношение периода времени предварительного охлаждения к периоду времени основного охлаждения на уровне от 2:3 до 3:2.

Для применения указанных выше предпочтительных условий предпочтительно, чтобы удовлетворялись указанные ниже условия. Другими словами, предпочтительно, чтобы стальной лист представлял собой тонкий стальной лист с покрытием на основе алюминия или гальванизированный тонкий стальной лист, на который нанесено покрытие таким образом, чтобы не генерировалась окалина при нагреве. Относительно толщины листа, предпочтительно, чтобы он был тонким стальным листом толщиной от 1 мм до 2 мм, используемым для компонента автомобиля. Кроме того, относительно температуры стального листа, предпочтительно, чтобы стальной лист был нагрет для закалки (генерирования мартенситной структуры быстрым охлаждением) до температуры, при которой ферритовая структура не осаждается (например, 700°C) или больше до 1000°C или меньше. Кроме того, предпочтительно, чтобы хладагентом была вода, поскольку вода сравнительно легко доступна, и, предпочтительно, чтобы ее температура составляла от 5°C до 25°C, находясь при комнатной температуре. Кроме того, период времени выброса, то есть, период времени охлаждения, являющийся в общей сложности периодом времени предварительного охлаждения и периодом времени основного охлаждения, предпочтителен в течение 2 секунд или больше для рассеивания выпущенной охлаждающей воды и предпочтителен в течение 5 секунд или меньше для получения эффекта высокой производительности. Следует отметить, что диаметр Ds эжекционного отверстия 27, предпочтительно, составляет от 1 мм до 4 мм для получения выброса за единицу времени при предварительном охлаждении, составляющего от 1 мл/сек до 3 мл/сек.

Следует отметить, что в компоненте с высокой секционной жесткостью ожидается, что " ", "

", " ", "

", " " или "

" или " " изменяется на "

" изменяется на " " или "

" или " ", то есть, стабильное расширение области. Кроме того, экспериментально подтверждено, что в компоненте с высокой секционной жесткостью период времени выброса может быть сокращен до 2 секунд, хотя это не показано в Таблице 1.

", то есть, стабильное расширение области. Кроме того, экспериментально подтверждено, что в компоненте с высокой секционной жесткостью период времени выброса может быть сокращен до 2 секунд, хотя это не показано в Таблице 1.

Выше описан предпочтительный вариант осуществления настоящего изобретения, но настоящее изобретение не ограничено описанным выше вариантом его осуществления. Очевидно, что для специалиста в данной области техники будут очевидны различные модификации или коррекции в рамках сущности, описанной в формуле изобретения, и очевидно, что такие модификации или коррекции принадлежат технической области настоящего изобретения.

Например, в указанном выше варианте осуществления изобретения описан случай, когда эжекционное отверстие 27 и всасывающее отверстие 33 расположены в нижней форме 12, но настоящее изобретение не ограничивается этим, и возможна конфигурация, в которой эжекционное отверстие 27 и всасывающее отверстие 33 выполнены, по меньшей мере, в одной из верхней формы 11 и нижней формы 12.

Кроме того, в указанном выше варианте осуществления изобретения описан случай, когда выполнено множество эжекционных отверстий 27, но настоящее изобретение не ограничивается таким случаем, и количество эжекционных отверстий 27 может зависеть от размера сформированного продукта.

Промышленная применимость

Настоящее изобретение применимо при формовании горячим прессованием тонкого стального листа.

Изобретение относится к обработке металлов давлением и может быть использовано при формовании горячим прессованием тонкого стального листа. Осуществляют охлаждение тонкого стального листа посредством подачи хладагента к эжекционному отверстию, сообщающемуся от подающего канала внутри нижней формы. При этом осуществляют предварительное охлаждение, при котором подавляется величина выброса за единицу времени хладагента из эжекционного отверстии. После этого осуществляют основное охлаждение посредством увеличения величины выброса за единицу времени. Обеспечивается однородность охлаждения тонкого стального листа и снижается деформация формы. 2 н. и 10 з.п. ф-лы, 13 ил.

1. Способ формования горячим прессованием тонкого стального листа, включающий

размещение нагретого тонкого стального листа в форме для горячего прессования,

формование горячим прессованием, при котором осуществляют охлаждение упомянутого листа,

отличающийся тем, что

осуществляют предварительное и основное охлаждение тонкого стального листа хладагентом при удерживании упомянутого листа в форме для горячего прессования в нижней мертвой точке посредством выброса хладагента в промежуток между поверхностью формы и упомянутым листом из эжекционных отверстий, выполненных в поверхности формы, через сообщающийся с ними и выполненный внутри формы подающий канал,

причем основное охлаждение осуществляют с увеличением величины выброса хладагента из каждого эжекционного отверстия за единицу времени относительно величины выброса хладагента при предварительном охлаждении.

2. Способ по п.1,

в котором величину выброса из каждого эжекционного отверстия во время предварительного охлаждения устанавливают от 1 мл/сек до 3 мл/сек,

при этом отношение величины выброса за единицу времени хладагента из каждого эжекционного отверстия во время предварительного охлаждения ко времени основного охлаждения устанавливают от 1:5 до 2:5, а

отношение периода времени предварительного охлаждения к периоду времени основного охлаждения составляет от 1:4 до 4:1.

3. Способ по п.2,

в котором отношение периода времени предварительного охлаждения к периоду времени основного охлаждения устанавливают от 2:3 до 3:2.

4. Способ по п.2 или 3,

в котором охлаждают тонкий стальной лист с покрытием на основе алюминия или гальванизированный тонкий стальной лист толщиной от 1 мм до 2 мм и нагретый до 700°C-1000°C перед предварительным охлаждением,

при этом в качестве хладагента используют воду при температуре от 5°C до 25°C, а

период времени охлаждения, полученный посредством комбинации периода времени предварительного охлаждения и периода времени основного охлаждения, устанавливают от 2 секунд до 5 секунд.

5. Устройство для формования горячим прессованием тонкого стального листа способом по любому из пп.1-4,

содержащее форму для горячего прессования для размещения на ней нагретого тонкого стального листа, имеющую внутри нее подающий канал для подачи хладагента, и сообщающиеся с ним выполненные на поверхности формы эжекционные отверстия, причем она выполнена с возможностью предварительного и основного охлаждения посредством выброса хладагента в промежуток между ее поверхностью и удерживаемым в нижней мертвой точке упомянутым листом,

и регулирования потока хладагента с увеличением величины его выброса за единицу времени при основном охлаждении упомянутого нагретого листа относительно величины выброса при его предварительном охлаждении.

6. Устройство по п.5, которое выполнено с обеспечением выброса хладагента из каждого эжекционного отверстия во время предварительного охлаждения, составляющего от 1 мл/сек до 3 мл/сек,

с обеспечением отношения выброса за единицу времени хладагента из каждого эжекционного отверстия во время предварительного охлаждения ко времени основного охлаждения, составляющего от 1:5 до 2:5, и отношения периода времени предварительного охлаждения к периоду времени основного охлаждения, составляющего от 1:4 до 4:1.

7. Устройство по п.6, которое выполнено с обеспечением отношения периода времени предварительного охлаждения к периоду времени основного охлаждения, составляющего от 2:3 до 3:2.

8. Устройство по п.6, которое выполнено с возможностью охлаждения тонкого стального листа с покрытием на основе алюминия или гальванизированного тонкого стального листа толщиной от 1 мм до 2 мм и нагретого до 700°C-1000°C перед предварительным охлаждением,

и использования в качестве хладагента воды с температурой от 5°C до 25°C с периодом времени охлаждения, полученного посредством комбинации периода времени предварительного охлаждения и периода времени основного охлаждения, составляющего от 2 секунд до 5 секунд.

9. Устройство по любому из пп.5-8,

в котором форма для горячего прессования выполнена с четырьмя расположенными в форме прямоугольника эжекционными отверстиями и всасывающим отверстием, расположенным в центре упомянутого прямоугольника, с диаметром всасывающего отверстия, превышающим диаметр эжекционного отверстия.

10. Устройство по любому из пп.5-9, которое снабжено множеством систем подачи хладагента, соединенных с подающей трубой для хладагента, ведущей в подающий канал, и установленным в каждой из них открывающимся или закрывающимся клапаном.

11. Устройство по п.10, которое снабжено клапаном регулирования величины потока, установленным в подающей трубе для хладагента, ведущей в подающий канал.

12. Устройство по п.10, которое снабжено подающим насосом, установленным в подающей трубе для хладагента и выполненным с возможностью регулирования величины потока хладагента.

| Способ обработки изделий из тонкого листа | 1987 |

|

SU1555010A1 |

| Способ изготовления деталей из полых полуфабрикатов | 1986 |

|

SU1423226A1 |

| Способ получения закаленных штампованных или прокатных изделий из тонкого стального листа | 1948 |

|

SU128888A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2017-12-18—Публикация

2014-09-11—Подача