Настоящее изобретение в основном относится к бесшовной прокатке труб при работе с оправкой.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

Для процесса прокатки, как известно, используют прокатные станы с клетями с двумя валками, имеющими ориентацию с уступами в 90° друг от друга, или прокатные станы с тремя валками, также расположенными с уступами друг от друга, но под углом 60°; настоящее изобретение относится к этому последнему типу прокатного стана.

В соответствии с предпочтительным сейчас вариантом осуществления изобретения, три валка каждой клети смонтированы на соответствующих колеблющихся плечах, имеющих конец, установленный с возможностью вращения вокруг оси на опорном контейнере, который можно извлекать из структуры прокатного стана, заставить его скользить вдоль салазок, параллельных оси прокатки.

Один пример этого типа прокатного стана описан в ЕР 565772, на который должна быть сделана ссылка для дальнейшего уточнения объекта. С другой стороны, что нужно отметить относительно уровня техники, это то, что монтаж валков на колеблющихся плечах предполагает многочисленные недостатки.

Например, один из них вызван точным совпадением оси вращения после повторного поворота валков, о чем также упоминается в ранее цитированном патенте.

На деле, эта операция имеет следствием практические недостатки, которыми нельзя пренебречь, из-за того, что вставление толщин в опору оси вращения требует удаления соответствующего плеча, причем проблема возникает из-за его веса, а также из-за грязи, осаждающей на оси вращения во время прокатки. Если нежелательно воздействовать на ось вращения удерживая его неподвижным, можно вставить прокладки между уплотнениями подшипников и соединительной балкой, которая составляет верхнюю часть рычага, но опять же в этом случае операция оказывается трудоемкой.

Кроме того, чтобы быть в состоянии извлекать плечи из контейнера, необходимо, чтобы последний был открыт спереди, как в вышеуказанном патенте, или радиально, как в прокатном стане, показанном в US 6276182; в любом случае, это влечет за собой то, что контейнер не имеет очень жесткой структуры, особенно в осевом направлении.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения - улучшение данной технологии.

При этом основная задача направлена на создание прокатного стана с клетями и с тремя управляемыми валками, причем положение последних можно просто и эффективно регулировать вслед за вариацией их диаметра, вызываемой периодическими повторными поворотами.

Радиальное регулирование положения валков также используется для прокатки различных изделий.

Вторая задача изобретения состоит в организации контейнеров для размещения в них валков, которые являются структурно прочными и позволяют легко извлекать валки для эксплуатации.

Эти и другие задачи изобретения достигаются прокатным станом, характеристики которого представлены в прилагаемой формуле изобретения, которая является неотъемлемой частью данного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дальнейшие характеристики и преимущества изобретения станут очевидными далее ввиду подробного описания предпочтительного, хотя и не исключительного, варианта осуществления изобретения, такого, какой показан с помощью прилагаемых чертежей, где:

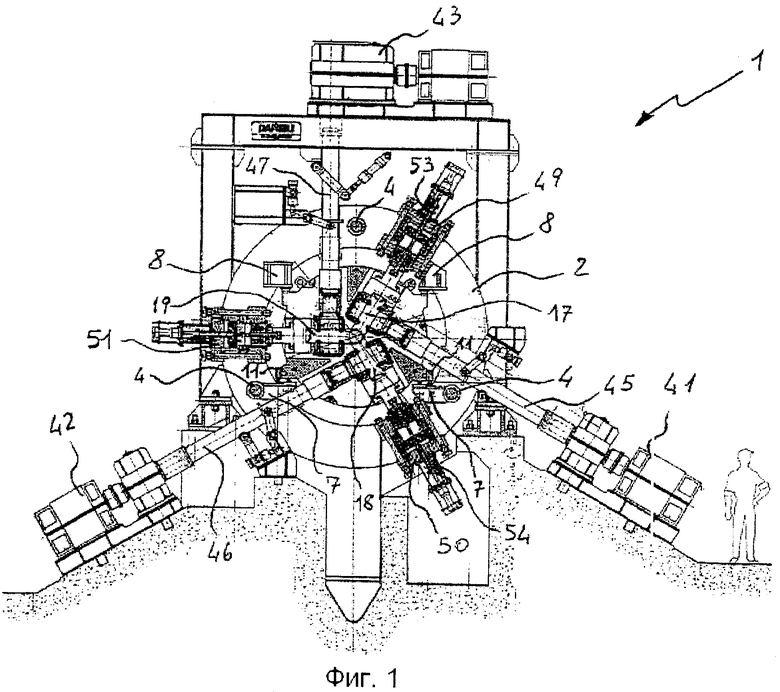

Фиг.1 демонстрирует вид спереди с частичным разрезом прокатного стана согласно данному изобретению;

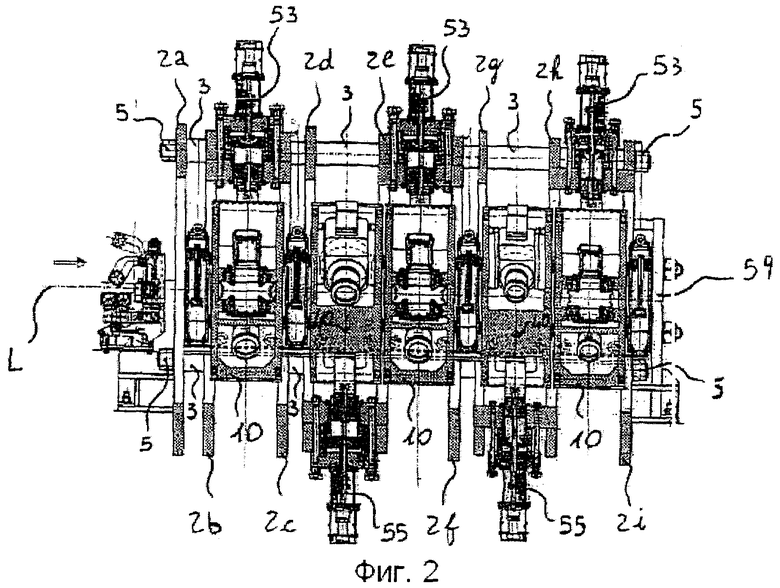

Фиг.2 демонстрирует вид сбоку клети прокатного стана в фиг.1;

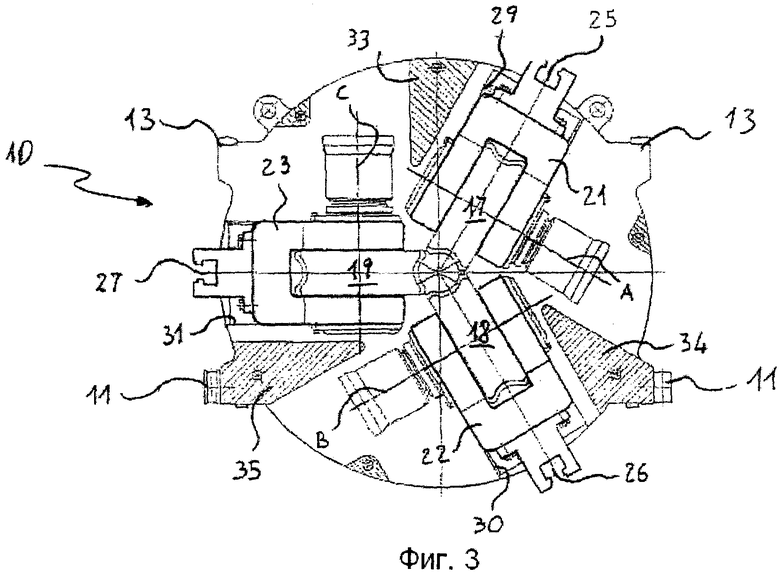

Фиг.3 демонстрирует разрез контейнера с держателем валка предыдущей клети прокатного стана.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ. На этих чертежах под позицией 1 показан прокатный стан согласно изобретению, содержащий внешнюю структуру 2, образованную рядом круглых элементов 2а, 2b, 2с…2n обода, размещенных поперечно оси L прокатки, взаимно соединенных с распорками 3, внутри которых проходят стержни 4, затянутые у концов болтами 5. Внутри структуры 2 прокатного стана пары направляющих 7 и 8 расположены параллельно продольной оси L; в частности, пара направляющих 7 размещена ниже последних, тогда как другая пара 8 расположена выше: это связано с тем, что первая пара служит для скольжения контейнеров 10 с держателем валка, тогда как вторая служит для их блокировки.

С этой целью каждый контейнер снабжен колесами 11 для качения по нижним направляющим 7, и здесь размещены гидравлические домкраты (не показанные на чертежах), толкающие вверх контейнеры 10, чтобы поджимать их к верхним направляющим 8; по этой причине внутри контейнеров 10 образованы контактные кромки 13 напротив верхних направляющих.

Каждый контейнер 10 вмещает в себе триаду валков 17, 18 и 19, установленных своими уплотнениями (подшипниками) на соответствующей бугельной опоре 21, 22 и 23; над каждой из которых расположен зацепляющий паз 25, 26 и 27 для системы балансировки валков, который будет подробнее описан ниже. Оси вращения А, В, С валков каждого контейнера 10 взаимно расположены под углом 60° или, предпочтительно, срединные плоскости валков радиально равноудалены на 120° относительно оси L прокатки; эта ориентация создана с уступами на 60° относительно ориентации валков смежного контейнера прокатного стана.

Кроме того, в соответствии с этим вариантом исполнения, бугельные опоры 21, 22 и 23 скользят радиально относительно оси прокатки; с этой целью в контейнерах 10 имеются салазки 29, 30 и 31, которые направляют перемещения бугельных опор, которые можно извлечь радиально из контейнеров, открытых для этой цели у салазок.

Кроме того, присутствуют блоки 33, 34 и 35 контейнеров 10 для придания жесткости их структуре, что удобно для образования двумя полукорпусами, соединенными вдоль срединной соединительной линии 40 (видимой на фиг.2). Такие блоки в принципе выровнены относительно друг друга в случае четных и нечетных клетей, т.к. контейнеры двух последовательных клетей симметричны относительно вертикальной оси, это позволяет правильно передавать усилия, которые действуют аксиально вдоль оси L от контейнеров к структуре 2. Валки 17-19 управляются известным образом своими соответствующими двигателями 41, 42, 43 и переходными колодками 45, 46, 47, тогда как их расстояние от оси прокатки регулируется гидравлическими динамометрами 49, 50, 51.

Последние в принципе являются гидравлическими приводами, фиксированная часть которых жестко смонтирована (болтами или иначе) на элементах 2а, 2b, 2 с и т.д. внешней структуры прокатного стана, а подвижная часть образована поршнем, который соединен с балансирующим стержнем 53, 54 и 55.

Последние входят в зацепление с пазами 25-26, выполненными в бугельных опорах 21-23 валков, чтобы уравновесить их вес и поддерживать их положение между прокаткой одной и другой трубы; можно видеть, что когда контейнеры 10 скользят вдоль направляющих 7, концы стержней 53, 54, 55 извлекаются из пазов 25, 26 и 27 не препятствуя движению контейнеров.

Также можно видеть, что балансировочная система, коаксиальная гидравлическим динамометрам 49, 50 и 51, индивидуальна для каждого валка 17, 18, 19 в отличие от известного типа клетей с двумя валками, где две балансировочные системы предназначены для каждого валка.

Наконец, необходимо отметить, что контейнеры 10 заблокированы внутри структуры 2 прокатного стана блокировочным устройством (не показанным на чертежах), которое толкает их к первому элементу 2а внешней структуры 2, более того, для эксплуатации и операций смены валков, контейнеры выполнены скользящими вдоль направляющих 7 и извлекаются из съемного днища 59 внешней структуры 2.

В свете предшествующего описания, можно понять, как клеть прокатного стана достигает упомянутую ранее цель изобретения.

Фактически, несмотря на то, что она сохраняет преимущества прокатки тремя валками, она лишена недостатков решения с колеблющимися плечами известного из предшествующего уровня техники.

В частности, благодаря возможности скольжения по салазкам 29-31 опор 21-23 не требуется регулировки после того, как валки повторно повернулись для своей обычной эксплуатации.

На практике, сокращение размеров из-за удаления материала при вращении не влечет за собой какие-либо геометрические изменения, которые нужно компенсировать добавлением толщин или других изменений, как случается в прокатных станах с колеблющимся плечом: для этой цели достаточно осуществить нормальную регулировку валков 17-19 при действии гидравлических динамометров 49, 50 и 51.

Далее следует подчеркнуть, что валки с относительными бугельными опорами 21-23 можно легко извлечь и снова вставить контейнеры 10 благодаря салазкам 29-31, которые в дополнение к ориентированию перемещений также являются опорой для узла; следует также отметить, что контейнеры 10 удобно открыты у направляющих 29-31, чтобы регулировать радиальное перемещение бугельных опор с валками без необходимости разбирать контейнеры.

Вдоль прокатного стана имеются небольшие клети для держателя оправки, которые предотвращают контакт между оправкой и обрабатывающими валками на этапах впуска в прокатный стан и его опорожнения. Такие небольшие клети обычно имеют тип трех открывающихся валков и являются сами по себе устройствами, известными специалистам.

Аналогично имеются средства для высвобождения переходных колодок 45, 46 и 47 из обрабатывающих валков 17, 18 и 19 и для поддержания и позиционирования переходных колодок.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕТЬ ПРОКАТНОГО СТАНА С ТРЕМЯ ВАЛКАМИ С ВОЗМОЖНОСТЬЮ ИХ ЗАМЕНЫ ПУТЕМ ПЕРЕМЕЩЕНИЯ В ПОПЕРЕЧНОМ НАПРАВЛЕНИИ ОТНОСИТЕЛЬНО ЛИНИИ ПРОКАТА | 2014 |

|

RU2641206C2 |

| ВАЛ ПРИВОДА ДЛЯ ПЕРЕДАЧИ ДВИЖЕНИЯ НА ВАЛОК | 2013 |

|

RU2584363C1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА С ТРЕМЯ РАБОЧИМИ ВАЛКАМИ | 2013 |

|

RU2613777C9 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА С ТРЕМЯ ВАЛКАМИ | 2014 |

|

RU2631223C2 |

| РАДИАЛЬНО-ОСЕВОЙ КОЛЬЦЕПРОКАТНЫЙ СТАН ДЛЯ ПРОКАТКИ КОЛЬЦА | 2018 |

|

RU2761021C2 |

| КЛЕТЬ ПРОКАТНОГО СТАНА И СПОСОБ ЕЕ УСТАНОВКИ, СПОСОБ ПРОКАТА С ПОМОЩЬЮ КЛЕТИ | 2013 |

|

RU2578862C1 |

| СИСТЕМА ПРИВОДА ДЛЯ СТАНА ХОЛОДНОЙ ПИЛЬГЕРНОЙ ПРОКАТКИ | 2003 |

|

RU2247613C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСИЛИЯ ПРОКАТКИ В ПРОКАТНОЙ КЛЕТИ И ПРОКАТНАЯ КЛЕТЬ | 2007 |

|

RU2436639C2 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2376085C2 |

Изобретение относится к трубопрокатному стану, в котором ряд контейнеров с держателями валков размещен во внешней структуре, проходящей вдоль оси (L) прокатки; контейнеры могут скользить внутри структуры для извлечения из нее, и каждый вмещает, по меньшей мере, три валка, управляемых соответствующими приводными двигателями. Валки можно перемещать внутри контейнеров посредством направляющей вдоль направлений, радиальных относительно оси прокатки, чтобы регулировать расстояние от нее. Обеспечивается снижение трудоемкости регулирования положения валков и их извлечения. 6 з.п. ф-лы, 3 ил.

1. Прокатный стан для труб, содержащий внешнюю конструкцию (2), проходящую вдоль оси прокатки (L), множество контейнеров (10), размещенных во внешней конструкции (2), причем каждая из них содержит, по меньшей мере, три валка (17, 18, 19), исполнительные механизмы (41, 42, 43; 45, 46, 47) для управления вращающимися валками, средства (49, 50, 51) регулировки расстояния между валками (17,18,19) и осью прокатки (L), при этом валки (17, 18, 19) смонтированы на соответствующих бугельных опорах (21, 22, 23), скользящих по салазкам (29, 30, 31), расположенным в контейнерах (10), для обеспечения их подвижности в контейнерах по направляющим вдоль направлений, радиальных относительно оси прокатки, для регулирования расстояния от нее, отличающийся тем, что катки (17, 18, 19) и соответствующие бугельные опоры (21, 22, 23) выполнены с возможностью радиального извлечения из контейнеров (10) через соответствующие отверстия на салазках (29, 30, 31).

2. Прокатный стан по п.1, отличающийся тем, что средство регулировки расстояния между валками (17, 18, 19) и осью прокатки (L) содержит гидравлические динамометры (49, 50, 51), фиксированные на внешней конструкции (2), снабженной балансирующим стержнем (53, 54, 55), который сцепляется с пазом (25, 26, 27), имеющимся на бугельных опорах (21, 22, 23) валков.

3. Прокатный стан по п.2, отличающийся тем, что контейнеры (10) выполнены с возможностью скольжения вдоль оси прокатки (L) для извлечения из внешней конструкции (2) и выполненные в бугельных опорах (21, 22, 23) пазы (25, 26, 27) ориентированы согласно этому скольжению для обеспечения возможности высвобождения балансирующих стержней (53, 54, 55) из пазов (25, 26, 27) при извлечении контейнеров из внешней конструкции (2).

4. Прокатный стан по п.1, отличающийся тем, что контейнеры (10) содержат два полукорпуса, соединенных вдоль срединной линии (40) и усиленных распорными блоками (33, 34, 35), проходящими между полукорпусами.

5. Прокатный стан по п.2, отличающийся тем, что контейнеры (10) содержат два полукорпуса, соединенных вдоль срединной линии (40) и усиленных распорными блоками (33, 34, 35), проходящими между полукорпусами.

6. Прокатный стан по п.3, отличающийся тем, что контейнеры (10) содержат два полукорпуса, соединенных вдоль срединной линии (40) и усиленных распорными блоками (33, 34, 35), проходящими между полукорпусами.

7. Прокатный стан по любому из пп.4-6, отличающийся тем, что блоки (33, 34, 35) смежных контейнеров (10) во внешней конструкции (2) выровнены для правильной передачи усилий прокатки, действующих вдоль оси (L) прокатки, от контейнеров к внешней конструкции (2) прокатного стана.

| JP 6328107 A, 29.11.1994 | |||

| JP 7009011 A, 13.01.1995 | |||

| US 6276182 B1, 21.08.2001 | |||

| Устройство для прессования деталей верха обуви | 1978 |

|

SU719600A1 |

| ТРЕХВАЛКОВАЯ КЛЕТЬ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1998 |

|

RU2170152C2 |

| РАБОЧАЯ КЛЕТЬ ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ | 1998 |

|

RU2172219C2 |

| Рабочая клеть стана винтовой прокатки | 1990 |

|

SU1759488A1 |

Авторы

Даты

2010-08-10—Публикация

2006-07-28—Подача