Область техники, к которой относится изобретение

Настоящее изобретение относится к листу нержавеющей стали с покрытием из Sn. В частности, настоящее изобретение относится к листу нержавеющей стали с покрытием из Sn, подходящему для использования, например, в электрических контактных элементах, таких как соединитель, выводная рамка и вилка пучка, которые применяются в электрическом оборудовании, электронном оборудовании и тому подобном.

Уровень техники

Материал, выполненный из сплава Cu, на котором сформирован слой Sn-покрытия, широко применяется для электрических контактных элементов. В последние годы, для уменьшения размеров и облегчения контактного элемента, лист обычной стали или лист нержавеющей стали, который имеет более высокую прочность, чем прочность Cu-сплава даже при малой толщине листа, используется в качестве материала основы для Sn-покрытия (см., например, патентные документы 1-4). Лист нержавеющей стали имеет более высокую прочность, чем лист обычной стали, и имеет превосходную коррозионную стойкость кромки среза после обработки резанием для образования контактного элемента. Поэтому лист нержавеющей стали подходит для материала основы для Sn-покрытия.

Применительно к электрическому контактному материалу, имеющему слой Sn-покрытия, из-за внутреннего напряжения (сжимающего напряжения), образованного в слое Sn-покрытия, например, при электроосаждении Sn-покрытия, напряжения, создаваемого при формировании сплава Sn, который сформирован за счет диффузии металла из металлической основы и т.п., иглообразные монокристаллы, которые называются «усами», образуются из слоя Sn-покрытия. При образовании усов существует вероятность возникновения некоторых проблем, вызванных коротким замыканием. Следовательно, для электрического контактного материала нужен материал, имеющий стойкость к образованию усов. Традиционно, для подавления образования усов в материале Cu-сплава были изучены различные контрмеры. В последние годы, для подавления образование усов из слоя Sn-покрытия в нержавеющей стали, а также из материала Cu-сплава, исследовалось формирование слоя Ni-покрытия под слоем Sn-покрытия или проведение обработки оплавлением нержавеющей стали.

Однако механизм образования усов из слоя Sn-покрытия до сих пор не прояснен, при этом механизм образования усов меняется в зависимости от вида используемого материала основы, толщины слоя покрытия, окружающей среды и тому подобного.

До настоящего времени усы исследовали в различных опытных средах и с помощью различных методов испытаний (см., например, непатентный документ 1). Было подтверждено, что усы образуются за счет сжимающего напряжения, которое возникает в слое Sn-покрытия вследствие окисления слоя Sn-покрытия, различия в коэффициенте теплового расширения между материалом основы и нижележащим слоем покрытия и тому подобным, в таких условиях, как среда с высокой температурой и высокой влажностью, среда, в которой температура быстро меняется, и низкие температуры и высокие температуры повторяются за короткий промежуток времени.

В последние годы возникла необходимость разработать лист нержавеющей стали, имеющий стойкость к образованию усов в различных средах, имеющий слой Sn-покрытия с превосходной адгезией к листу нержавеющей стали, который используется в качестве основы электрического контактного материала.

Патентный документ 1: публикация нерассмотренной заявки на патент Японии № 2006-265637.

Патентный документ 2: публикация нерассмотренной заявки на патент Японии № 2007-262458.

Патентный документ 3: WO 1999/025486.

Патентный документ 4: публикация нерассмотренной заявки на патент Японии № 2012-140678.

Непатентный документ 1: стандарт, введенный Японской ассоциацией электронной промышленности и информационных технологий, «Whisker test methods for electronic connectors (JEITA RC-5241)», Japan Electronics and Information Technology Industries Association

Раскрытие сущности изобретения

Настоящее изобретение было разработано с учетом указанного выше известного уровня техники. Задачей настоящего изобретения является предложить лист нержавеющей стали с покрытием из Sn, имеющий слой Sn-покрытия с превосходной адгезией к листу нержавеющей стали, который имеет превосходную стойкость к образованию усов в различных средах.

Настоящее изобретение относится к:

(1) листу нержавеющей стали с покрытием из Sn, включающему лист нержавеющей стали, слой Ni-покрытия толщиной 0,3-3 мкм, сформированный на листе нержавеющей стали, и слой Sn-покрытия толщиной 0,3-5 мкм, сформированный на слое Ni-покрытия, при этом кристалл Ni слоя Ni-покрытия имеет искажение решетки 0,5% или менее, и

(2) листу нержавеющей стали с покрытием из Sn согласно приведенному выше пункту (1), который не подвергался обработке оплавлением.

В настоящем изобретении лист нержавеющей стали с покрытием из Sn означает лист нержавеющей стали, в котором слой Ni-покрытия сформирован на листе нержавеющей стали, и слой Sn-покрытия сформирован на слое Ni-покрытия.

В соответствии с настоящим изобретением предлагается лист нержавеющей стали с покрытием из Sn, имеющий слой Sn-покрытия с превосходной адгезией к листу нержавеющей стали, который имеет превосходную стойкость к образованию усов в различных средах.

Краткое описание чертежей

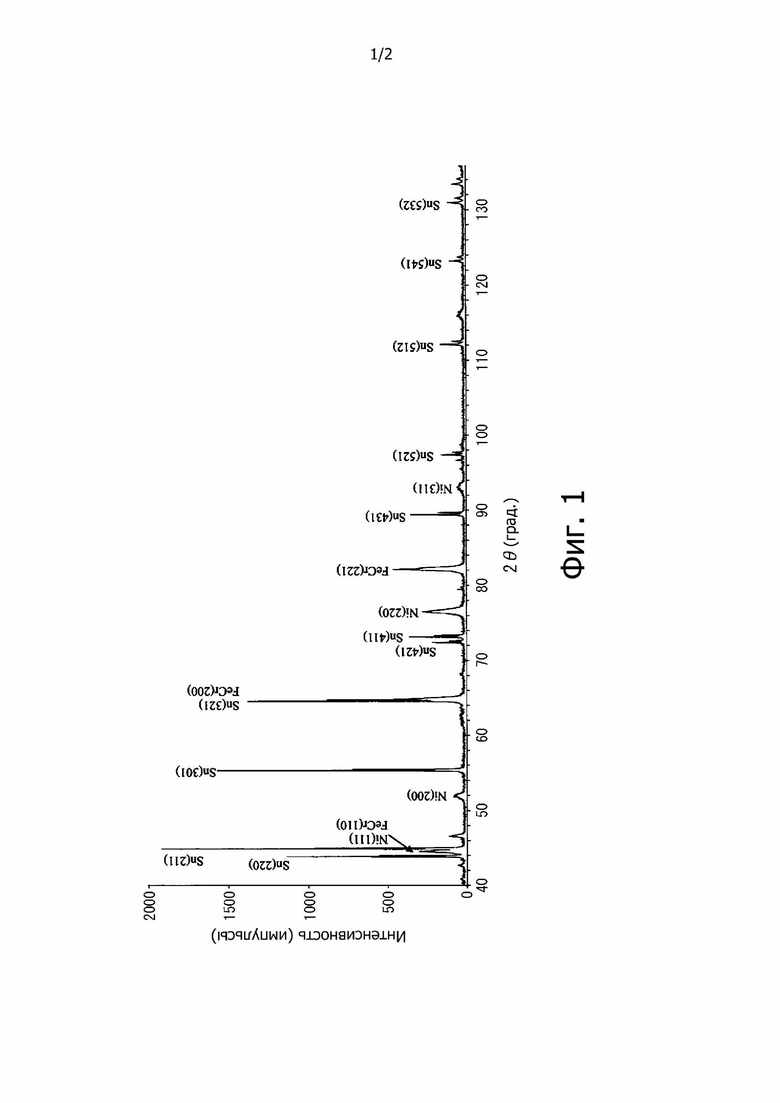

На фиг. 1 представлена рентгендифрактограмма листа нержавеющей стали с покрытием из Sn, полученного в примере 1.

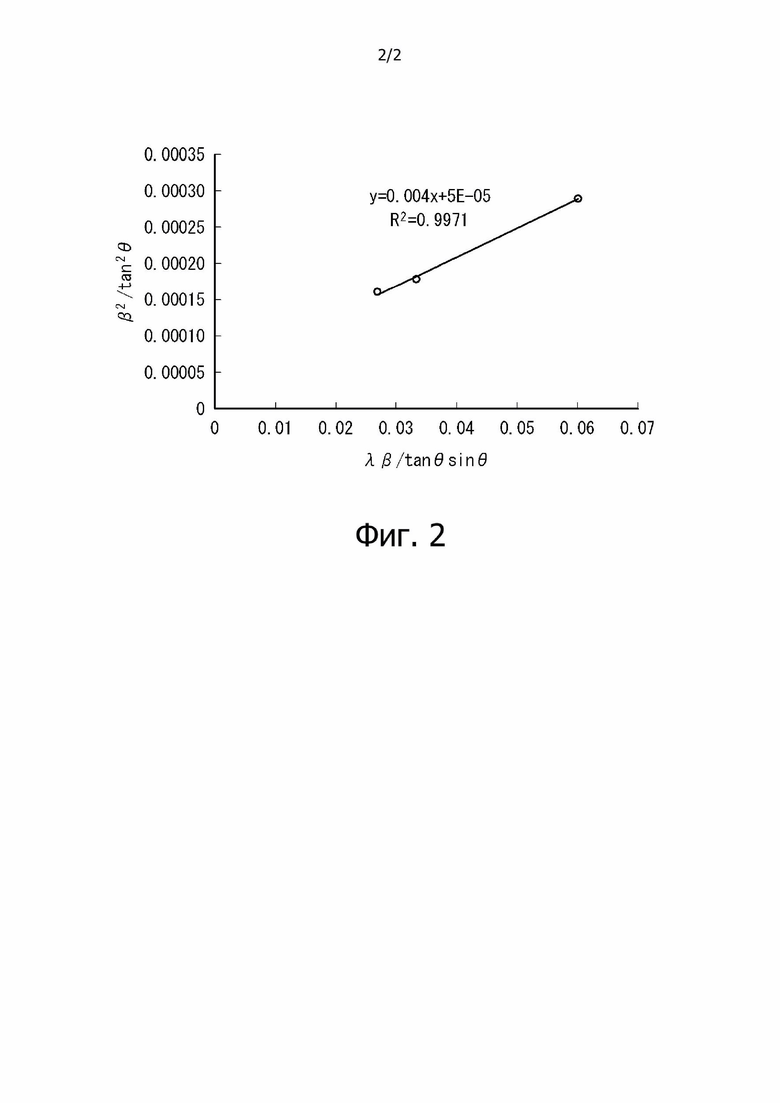

На фиг. 2 представлен график, иллюстрирующий результаты измерения напряжения в решетке кристаллов Ni слоя Ni-покрытия листа нержавеющей стали с покрытием из Sn, полученного в примере 9.

Осуществление изобретения

Как указано выше, лист нержавеющей стали с покрытием из Sn настоящего изобретения включает в себя лист нержавеющей стали, слой Ni-покрытия толщиной 0,3-3 мкм, сформированный на листе нержавеющей стали, и слой Sn-покрытия толщиной 0,3-5 мкм, сформированный на слое Ni-покрытия, в котором кристалл Ni слоя Ni-покрытия имеет искажение решетки 0,5% или менее.

Авторы настоящего изобретения провели серьезные исследования, принимая во внимание указанный выше известный уровень техники. В результате было установлено, что образование усов подавляется даже в среде, в которой образование усов обычно наблюдается, если слой Ni-покрытия, имеющий определенную толщину, создают между листом нержавеющей стали и слоем Sn-покрытия, искажение решетки кристалла Ni слоя Ni-покрытия приводят к 0,5% или менее, и толщину слоя Sn-покрытия приводят к определенной толщине. Настоящее изобретение было осуществлено на основе указанных выше обнаруженных фактов.

Примеры листа нержавеющей стали включают, например, лист аустенитной нержавеющей стали, такой как SUS301, SUS304 и SUS316; лист ферритной нержавеющей стали, такой как сталь SUS430, SUS430LX и SUS444; лист мартенситной нержавеющей стали, такой как SUS410 и SUS420, которые описаны в JIS; и тому подобное. Настоящее изобретение не ограничивается только этими примерами.

Предпочтительно, чтобы поверхность листа нержавеющей стали, который используется в процессе покрытия, была гладкой. Если поверхность листа нержавеющей стали является гладкой, микроскопические поры практически не образуются в металлическом покрытии, поскольку металлическое покрытие осаждается в виде листа на поверхности листа нержавеющей стали и формируется равномерно. В связи с этим, гладкость поверхности листа нержавеющей стали предпочтительно составляет 0,3 мкм или менее и еще более предпочтительно 0,2 мкм или менее, если гладкость определяется как среднее арифметическое отклонение профиля шероховатости (Ra) в соответствии с JIS B0601.

В связи с этим, предварительная обработка листа нержавеющей стали, такая как обезжиривание и кислотная очистка, может проводиться перед нанесением Ni-покрытия.

В настоящем изобретении одна из нескольких характеристик заключается в том, что искажение кристаллической решетки Ni слоя Ni-покрытия листа нержавеющей стали с покрытием из Sn составляет 0,5% или менее. Предпочтительно, чтобы искажение кристаллической решетки Ni слоя Ni-покрытия было как можно более низким, и нижний предел искажения решетки составляет 0%.

В настоящем изобретении под «искажением кристаллической решетки Ni» понимается искажение решетки кристалла Ni слоя Ni-покрытия листа нержавеющей стали с покрытием из Sn, когда искажение кристаллической решетки Ni определяют способом, описанным в следующих ниже примерах. Искажение кристаллической решетки Ni может быть определено с помощью рентгеновской дифракции листа нержавеющей стали с покрытием из Sn.

Когда слой Ni-покрытия формируют на листе нержавеющей стали, обычно используют электролитическую ванну с низкой эффективностью осаждения Ni. Слой Ni-покрытия может быть сформирован с помощью никелирования для образования слоя Ni-покрытия, а также с помощью активирования поверхности листа нержавеющей стали (в дальнейшем в этом документе называемого «ударным никелированием»). После того как слой Ni-покрытия сформирован ударным никелированием, слой Ni-покрытия может быть дополнительно образован на поверхности сформированного слоя Ni-покрытия с помощью способа нанесения с использованием электролитической ванны с высокой эффективностью осаждения Ni (в дальнейшем в этом документе называемого «обычным никелированием»).

Предпочтительно, чтобы ударное никелирование осуществлялось способом электроосаждения с точки зрения повышения адгезии между листом нержавеющей стали и слоем Ni-покрытия. Как способ электроосаждения до настоящего времени известен способ электроосаждения с использованием ванны Вуда. В противоположность этому, в настоящем изобретении способ электроосаждения, использующий ванну только с сульфатом, является предпочтительным с точки зрения получения листа нержавеющей стали с покрытием из Sn, имеющего слой Sn-покрытия с превосходной адгезией к листу нержавеющей стали, который имеет превосходную стойкость к образованию усов в различных средах. Способ электроосаждения с использованием только сульфатной ванны является предпочтительным способом нанесения покрытия в настоящем изобретении по сравнению с другими способами нанесения покрытия, использующими другие электролитические ванны, не только потому, что количество образованного водорода можно легко изменять с помощью изменения концентрации добавляемой серной кислоты, но также и потому, что лист нержавеющей стали с покрытием из Sn, имеющий слой Sn-покрытия с превосходной адгезией к листу нержавеющей стали, который имеет превосходную стойкость к образованию усов в различных средах, может быть получен с помощью повышения ориентации в плоскости [220] согласно индексу Миллера слоя Ni-покрытия, поскольку перенапряжение осаждения является высоким.

Предпочтительно, чтобы обычное никелирование осуществлялось способом электроосаждения с точки зрения промышленного формирования слоя Ni-покрытия. Вышеупомянутый способ электроосаждения включает, например, способ электроосаждения, использующий ванну только с сульфатом, способ электроосаждения, использующий ванну Уоттса, способ электроосаждения, использующий ванну с сульфаминовой кислотой и тому подобное, и настоящее изобретение не ограничивается только этими примерами. Ориентация слоя Ni-покрытия, сформированного при обычном никелировании, не зависит от типа используемой при обычном никелировании электролитической ванны и является такой же, что и ориентация слоя Ni-покрытия, сформированного ударным никелированием. Таким образом, предпочтительно, чтобы слой Ni-покрытия формировался с помощью ударного никелирования, использующего ванну только с сульфатом, в качестве подслоя слоя Ni-покрытия, и после этого обычное никелирование осуществлялось с точки зрения получения листа нержавеющей стали с покрытием из Sn, имеющего слой Sn-покрытия с превосходной адгезией к листу нержавеющей стали, который имеет превосходную стойкость к образованию усов в различных средах.

Предпочтительно, чтобы толщина слоя Ni-покрытия, сформированного на листе нержавеющей стали, составляла 0,3 мкм или более с точки зрения подавления образования усов и увеличения прочности адгезии слоя Ni-покрытия к листу нержавеющей стали и чтобы толщина составляла 3 мкм или менее, поскольку гладкость покрывающего слоя, сформированного на листе нержавеющей стали, понижается, и будет невыгодно по стоимости, если слой Ni-покрытия будет настолько толстым.

Далее, Sn-покрытие наносят на поверхность слоя Ni-покрытия, сформированного на листе нержавеющей стали, чтобы получить слой Sn-покрытия. Нанесение Sn-покрытия может осуществляться с помощью любого из способов электроосаждения или осаждения химическим восстановлением. Способ электроосаждения включает, например, способ электроосаждения с использованием ванны с алкилсульфоновой кислотой, ванны «Ferrostan», галогенной ванны и тому подобного, и настоящее изобретение не ограничивается только этими примерами.

Предпочтительно, чтобы толщина слоя Sn-покрытия, сформированного на листе нержавеющей стали, составляла 0,3 мкм или более с точки зрения подавления образования усов и увеличения прочности адгезии слоя Sn-покрытия к слою Ni-покрытия и чтобы толщина составляла 3 мкм или менее, поскольку гладкость покрывающего слоя, сформированного на листе нержавеющей стали, понижается, и будет невыгодно по стоимости, если слой Sn-покрытия будет настолько толстым.

Как указано выше, в случае, когда состав, температуру и плотность тока электролитической ванны и тому подобное регулируют при нанесении Ni-покрытия, слой Ni-покрытия толщиной 0,3-3 мкм формируется на листе нержавеющей стали, слой Sn-покрытия толщиной 0,3-5 мкм формируется на слое Ni-покрытия, и получают лист нержавеющей стали с покрытием из Sn, имеющий искажение кристаллической решетки Ni слоя Ni-покрытия 0,5% или менее. Лист нержавеющей стали с покрытием из Sn, полученный, как указано выше, имеет слой Sn-покрытия с превосходной адгезией к листу нержавеющей стали и имеет превосходную стойкость к образованию усов в различных средах. Таким образом, лист нержавеющей стали с покрытием из Sn может успешно использоваться для электрических контактных элементов, таких как соединитель, выводная рамка и вилка пучка, которые применяются в электрическом оборудовании, электронном оборудовании и тому подобном.

В данном случае образование усов на листе нержавеющей стали с покрытием из Sn по настоящему изобретению может быть подавлено без проведения обработки оплавлением.

Примеры

Далее настоящее изобретение описывается более детально на основе рабочих примеров. Однако настоящее изобретение не ограничивается только этими примерами.

В следующих примерах и сравнительных примерах использовали две марки листовой нержавеющей стали, приведенные в таблице 1. Толщина листа, среднее арифметическое отклонение профиля шероховатости Ra и химический состав листа нержавеющей стали приводятся в таблице 1.

Таблица 1

(мм)

(% масс.)

В данном случае среднее арифметическое отклонение профиля шероховатости Ra листа нержавеющей стали определяли на основе следующего способа.

Способ измерения среднего арифметического отклонения профиля шероховатости Ra

Опытный образец, имеющий длину 50 мм и ширину 50 мм, получали с помощью разрезания каждого листа нержавеющей стали. Опытный образец промывали ацетоном с помощью ультразвуковой очистки, и затем среднее арифметическое отклонение профиля шероховатости Ra опытного образца определяли в соответствии с JIS B0601. Среднее арифметическое отклонение профиля шероховатости Ra опытного образца определяли трижды в направлении, перпендикулярном направлению прокатки опытного образца, и вычисляли его среднее значение.

Пример 1

Лист нержавеющей стали А использовали в качестве листа нержавеющей стали, и щелочное обезжиривание листа нержавеющей стали А проводили в следующих ниже условиях. После этого кислотную очистку листа нержавеющей стали А проводили в следующих ниже условиях:

Условия щелочного обезжиривания

- Обезжиривающая жидкость: ортосиликат натрия, 50 г/л

- Условия обезжиривания:

Температура ванны: 60°С

Плотность тока: 5 А/дм2

Период времени электролиза: анод 5 секунд → катод 5 секунд

Условия кислотной очистки

- Кислотная очищающая жидкость: серная кислота, 50 г/л.

- Условия кислотной очистки:

Температура ванны: 50°С

Период погружения: 5 секунд

Далее, ударное никелирование листа нержавеющей стали А, для которого проведена указанная выше кислотная очистка, проводили при следующих ниже условиях для формирования слоя Ni-покрытия толщиной 1,0 мкм на листе нержавеющей стали А.

Условия ударного никелирования

- Электролитическая ванна для никелирования (только сульфатная ванна): сульфат никеля 300 г/л, серная кислота (pH 1,8)

- Температура электролитической ванны: 50°С

- Плотность тока: 8 А/дм2

Далее, Sn-покрытие листа нержавеющей стали, на котором был сформирован слой Ni-покрытия, осуществляли в следующих ниже условиях, чтобы сформировать слой Sn-покрытия толщиной 3,0 мкм на слое Ni-покрытия листа нержавеющей стали, и таким образом получали лист нержавеющей стали с покрытием из Sn.

Условия формирования Sn-покрытия

- Ванна для нанесения электролитического покрытия Sn [доступная от C. Uyemura & Co., Ltd. под торговым наименованием: TYNADES GHS-51] (Sn2+ 50 г/л, свободная кислота 120 мл/л) (рН 0,2)

- Анод: Sn-пластина

- Температура ванны: 35°С

- Плотность тока: 10 A/дм2

Как толщину слоя Ni-покрытия, так и толщину слоя Sn-покрытия измеряли на основе следующего ниже способа.

Способ измерения толщины слоя Ni-покрытия и толщины слоя Sn-покрытия

Толщину слоя Ni-покрытия и толщину слоя Sn-покрытия измеряли на основе «Electrolytic testing method», описанного в JIS H8501, с помощью измерителя толщины электролитического покрытия (доступного от CHUO SEISAKUSHO, LTD.).

Далее, чтобы определить искажение кристаллической решетки Ni слоя Ni-покрытия, использовали широкоугольный рентгеновский дифрактометр [доступный от Rigaku Corporation под номером модели: RINT-TTR III, источник рентгеновского излучения: CuKα лучи, напряжение трубки: 50 кВ, ток трубки: 300 мА, ширина шага сканирования: 0,02°, скорость измерения: 1 с/шаг, щель: 0,5°-0,15 мм-0,5°, дифракционный изогнутый кристалл-монохроматор] для получения рентгеновской дифрактограммы листа нержавеющей стали с покрытием из Sn. Рентгендифрактограмма листа нержавеющей стали с покрытием из Sn, полученная указанным выше способом, представлена на фиг. 1.

Далее, искажение кристаллической решетки Ni слоя Ni-покрытия определяли на основе следующего ниже способа. Результаты показаны в таблице 2.

Способ измерения искажения кристаллической решетки Ni

На основе рентгеновской дифрактограммы, полученной, как указано выше, искажение кристаллической решетки Ni определяли в соответствии со способом, описанным на с.163 «JEOL Application Note XR-23, “Principle and application of X-ray diffraction method (X-SEN KAISETSUHO NO GENRI TO OYO)» [Toshio SAKAMAKI, 1992, JEOL Ltd.], с помощью программного обеспечения для анализа интегральной ширины пиков [доступного от MDI (Materials Date Inc.), номер продукта: JADE7] по пикам Ni, которые не перекрываются с пиками дифракционных линий, относящихся к Sn и листу нержавеющей стали, используемому в качестве материала основы, которые включены в пики дифракционных линий, относящиеся к Ni в слое Ni-покрытия листа нержавеющей стали с покрытием из Sn, а именно соответствующую площадь пика и соответствующее положение пика дифракционных линий в трех плоскостях, соответствующих индексам Миллера Ni[200], Ni[220] и Ni[311]. В частности, искажение кристаллической решетки Ni слоя Ni-покрытия листа нержавеющей стали с покрытием из Sn определяли следующим способом.

С помощью указанного выше рентгеновского дифрактометра определяли интегральную ширину β1-β3 и углы Брэгга θ1-θ3 трех дифракционных линий Ni, соответствующих индексам Миллера Ni[200], Ni[220] и Ni[311]. Величины β2/tan2θ и β/tanθsinθ удовлетворяют соотношению, представленному уравнением:

β2/tan2θ = λ/ε × β/tanθsinθ + 4η2,

в котором β является интегральной шириной, λ является длиной волны рентгеновских лучей, ε представляет собой длину кристаллической решетки и η является напряжением в решетке. Таким образом, β2/tan2θ принимается в качестве оси Y, β/tanθsinθ принимается в качестве оси X, и линейная апроксимирующая кривая построена с помощью метода минимальных квадратов. Искажение решетки определяли по пересечению оси Y прямой линией, имеющей коэффициент корреляции 0,9 или выше.

Далее, в качестве характеристик листа нержавеющей стали с покрытием из Sn, полученного, как указано выше, определяли адгезионную способность и количество образованных усов в соответствии со следующими ниже способами. Результаты показаны в таблице 2.

Адгезионная способность

В качестве опытного образца использовали лист нержавеющей стали с покрытием из Sn. Каждую из десяти частей опытного образца подвергали испытанию на изгиб на 180° для определения адгезии, и целлофановую клейкую ленту приклеивали к наружной поверхности изогнутой части, в соответствии с JIS Z1522. После этого целлофановую клейкую ленту отделяли, и адгезию слоя покрытия наблюдали невооруженным глазом. Адгезионную способность оценивали согласно следующим критериям оценки. В данном случае, оценка адгезионной способности  или

или  соответствует критерию приемлемости адгезионной способности.

соответствует критерию приемлемости адгезионной способности.

Критерии оценки

: Число опытных образцов, в которых слой покрытия прилипает к целлофановой клейкой ленте, равно 0 (адгезионная способность слоя покрытия является превосходной).

: Число опытных образцов, в которых слой покрытия прилипает к целлофановой клейкой ленте, равно 0 (адгезионная способность слоя покрытия является превосходной).

: Число опытных образцов, в которых слой покрытия прилипает к целлофановой клейкой ленте, составляет от 1 до 3 (адгезионная способность слоя покрытия является приемлемой).

: Число опытных образцов, в которых слой покрытия прилипает к целлофановой клейкой ленте, составляет от 1 до 3 (адгезионная способность слоя покрытия является приемлемой).

: Число опытных образцов, в которых слой покрытия прилипает к целлофановой клейкой ленте, составляет от 4 до 10 (адгезионная способность слоя покрытия является плохой).

: Число опытных образцов, в которых слой покрытия прилипает к целлофановой клейкой ленте, составляет от 4 до 10 (адгезионная способность слоя покрытия является плохой).

Количество усов, образованных в среде с высокой температурой и высокой влажностью

Лист нержавеющей стали с покрытием из Sn разрезали на части размером 15 мм × 15 мм (длина в продольном направлении × длина в поперечном направлении) для получения трех опытных образцов. Три опытных образца помещали в камеру термогидростата, имеющую температуру 85°С и относительную влажность 85%, и выдерживали в течение 2000 ч. После этого опытные образцы вынимали из камеры термогидростата.

Произвольную область размером 10 мм × 10 мм каждого опытного образца, который был извлечен из камеры термогидростата, изучали с помощью сканирующего электронного микроскопа, с подсчетом количества усов, имеющих размер 10 мкм или более. Опытный образец, имеющий наибольшее количество усов, выбирали из трех опытных образцов, и количество усов определяли как количество образованных усов. В данном случае, когда количество образованных усов было равно 0, опытный образец соответствовал критерию приемлемости.

Количество усов, образованное в среде с быстрым изменением температуры.

Лист нержавеющей стали с покрытием из Sn разрезали на части размером 15 мм × 15 мм (длина в продольном направлении × длина в поперечном направлении) для получения трех опытных образцов. Три опытных образца помещали в камеру термогидростата. Испытание с изменением температуры в камере от -40°C до 85°С в течение 30 мин повторно осуществляли в 1000 циклов, и после этого опытные образцы вынимали из камеры термогидростата.

Произвольную область размером 10 мм × 10 мм каждого опытного образца, который был извлечен из камеры термогидростата, изучали с помощью сканирующего электронного микроскопа, с подсчетом количества усов, имеющих размер 10 мкм или более. Опытный образец, имеющий наибольшее количество усов, выбирали из трех опытных образцов, и количество усов определяли как количество образованных усов. В данном случае, когда количество образованных усов было равно 0, опытный образец соответствовал критерию приемлемости.

Количество усов, образованное в среде с быстрым изменением температуры

Лист нержавеющей стали с покрытием из Sn разрезали на части размером 15 мм × 15 мм (длина в продольном направлении × длина в поперечном направлении) для получения трех опытных образцов. Три опытных образца помещали в камеру термогидростата. Испытание с изменением температуры в камере от -40°C до 85°С в течение 30 мин повторно осуществляли в 1000 циклов, и после этого опытные образцы вынимали из камеры термогидростата.

Опытные образцы, которые были извлечены из камеры термогидростата, изучали с помощью сканирующего электронного микроскопа таким же образом, как описано выше, чтобы определить количество образованных усов. В данном случае, когда количество образованных усов было равно 0, опытный образец соответствовал критерию приемлемости.

Пример 2

Лист нержавеющей стали с покрытием из Sn получали таким же образом, как и в примере 1, за исключением того, что лист нержавеющей стали B использовали в качестве листа нержавеющей стали и что толщина пленки слоя Ni-покрытия и толщина пленки слоя Sn-покрытия были изменены до значений, приведенных в таблице 2. Искажение кристаллической решетки Ni слоя Ni-покрытия листа нержавеющей стали с покрытием из Sn, полученного, как описано выше, и характеристики листа нержавеющей стали с покрытием из Sn определяли таким же образом, как и в примере 1. Результаты показаны в таблице 2.

Примеры 3-8

В качестве нержавеющей стали использовали лист нержавеющей стали А или лист нержавеющей стали В, представленные в таблице 2. Слой ударного никелирования формировали на поверхности листа нержавеющей стали таким же образом, как и в примере 1, за исключением того, что толщина пленки слоя Ni-покрытия, сформированного ударным никелированием, была изменена до 0,2 мкм. После этого никелевое покрытие листа выполняли как обычное никелирование в следующих ниже условиях, и толщину всего слоя Ni-покрытия регулировали таким образом, чтобы она соответствовала толщине, показанной в таблице 2, для формирования слоя Ni-покрытия на поверхности листа нержавеющей стали.

Условия обычного никелирования

- Электролитическая ванна для никелирования (ванна Уоттса): сульфат никеля 300 г/л, хлорид никеля 45 г/л, борная кислота 35 г/л (pH 3,9)

- Условия нанесения покрытия:

Температура ванны: 50°С

Плотность тока: 8 А/дм2

Далее, лист нержавеющей стали с покрытием из Sn получали таким же образом, как и в примере 1, за исключением того, что толщину слоя Sn-покрытия регулировали до значений толщины, приведенных в таблице 2. Искажение кристаллической решетки Ni слоя Ni-покрытия листа нержавеющей стали с покрытием из Sn, полученного, как описано выше, и характеристики листа нержавеющей стали с покрытием из Sn определяли таким же образом, как и в примере 1. Результаты показаны в таблице 2.

Пример 9

В качестве листа нержавеющей стали использовали лист нержавеющей стали A, и щелочное обезжиривание, кислотную очистку и ударное никелирование листа нержавеющей стали А осуществляли таким же образом, как и в примере 3. После этого, обычное никелирование листа нержавеющей стали А осуществляли в следующих ниже условиях, и толщину всего слоя Ni-покрытия регулировали до значения толщины, показанного в таблице 2, для формирования слоя Ni-покрытия на поверхности листа нержавеющей стали.

Условия обычного никелирования

- Электролитическая ванна для никелирования (сульфаматная ванна): хлорид никеля 15 г/л, сульфамат никеля 400 г/л, бромид никеля 38 г/л (pH 4,2)

- Условия нанесения покрытия:

Температура ванны: 50°С

Плотность тока: 8 А/дм2

Далее, лист нержавеющей стали с покрытием из Sn получали таким же образом, как и в примере 1, за исключением того, что толщину слоя Sn-покрытия регулировали до значения толщины, приведенного в таблице 2. Искажение кристаллической решетки Ni слоя Ni-покрытия листа нержавеющей стали с покрытием из Sn, полученного, как описано выше, и характеристики листа нержавеющей стали с покрытием из Sn определяли таким же образом, как и в примере 1. Результаты показаны в таблице 2.

В качестве одного примера результатов измерения длины (ε) кристаллической решетки Ni и искажения кристаллической решетки Ni листа нержавеющей стали с покрытием из Sn, показатель напряжения кристаллической решетки Ni слоя Ni-покрытия листа нержавеющей стали, полученного в пример 9, определяли для сравнения. Результаты измерений приведены на фиг. 2. Лист нержавеющей стали с покрытием из Sn, полученный в примере 9, имел величину 1/ε, равную 0,0039, и величину 4η2, равную 0,0000502. На основе этих результатов было подтверждено, что длина (ε) кристаллической решетки Ni составляла 250 нм и что искажение кристаллической решетки Ni было 0,35%.

Примеры 10-12

В качестве листа нержавеющей стали использовали лист нержавеющей стали A или лист нержавеющей стали В, показанные в таблице 2, и щелочное обезжиривание, кислотную очистку и ударное никелирование осуществляли таким же образом, как и в примере 3, за исключением того, что температуру ванны при кислотной очистке регулировали до комнатной температуры. После этого, обычное никелирование осуществляли используя вышеупомянутую ванну с одним только сульфатом в примере 10, вышеупомянутую ванну Уоттса в примере 11 и вышеупомянутую сульфаматную ванну в примере 12, и толщину пленки слоя Ni-покрытия регулировали до значения толщины, показанного в таблице 2, для формирования слоя Ni-покрытия на поверхности листа нержавеющей стали.

Далее, покрытие Sn листа нержавеющей стали, на котором был сформирован слой Ni-покрытия, полученный, как указано выше, осуществляли таким же образом, как и в примере 1, чтобы получить лист нержавеющей стали с покрытием из Sn, имеющий слой Sn-покрытия с толщиной, показанной в таблице 2. Искажение кристаллической решетки Ni слоя Ni-покрытия листа нержавеющей стали с покрытием из Sn и характеристики листа нержавеющей стали с покрытием из Sn определяли таким же образом, как и в примере 1. Результаты показаны в таблице 2.

Сравнительный пример 1

В качестве листа нержавеющей стали использовали нержавеющую сталь А, и щелочное обезжиривание, кислотную очистку и обычное никелирование осуществляли для регулирования толщины пленки всего слоя Ni-покрытия к значению толщины, показанному в таблице 2, таким же образом, как и в примере 3, за исключением того, что ударное никелирование листа нержавеющей стали не проводили, чтобы сформировать слой Ni-покрытия на поверхности листа нержавеющей стали.

Далее, покрытие Sn листа нержавеющей стали А, на котором был сформирован слой Ni-покрытия, осуществляли таким же образом, как и в примере 1, чтобы получить лист нержавеющей стали с покрытием из Sn, имеющий слой Sn-покрытия с толщиной, показанной в таблице 2. Искажение кристаллической решетки Ni слоя Ni-покрытия листа нержавеющей стали с покрытием из Sn и характеристики листа нержавеющей стали с покрытием из Sn пытались определить таким же образом, как и в примере 1. Однако оценку числа образованных усов не проводили, поскольку адгезия Ni-покрытия не была достаточно хорошей.

Сравнительный пример 2

В качестве листа нержавеющей стали использовали нержавеющую сталь В, и щелочное обезжиривание, кислотную очистку и обычное никелирование осуществляли для регулирования толщины пленки всего слоя Ni-покрытия к значению толщины, показанному в таблице 2, таким же образом, как и в примере 9, за исключением того, что ударное никелирование листа нержавеющей стали В не проводили, чтобы сформировать слой Ni-покрытия на поверхности листа нержавеющей стали.

Далее, покрытие Sn листа нержавеющей стали, на котором был сформирован слой Ni-покрытия, полученный, как указано выше, осуществляли таким же образом, как и в примере 1, чтобы получить лист нержавеющей стали с покрытием из Sn, имеющий слой Sn-покрытия с толщиной, показанной в таблице 2. Искажение кристаллической решетки Ni слоя Ni-покрытия листа нержавеющей стали с покрытием из Sn и характеристики листа нержавеющей стали с покрытием из Sn пытались определить таким же образом, как и в примере 1. Однако оценку числа образованных усов не проводили, поскольку адгезия Ni-покрытия не была достаточно хорошей.

Сравнительные примеры 3-5

В качестве листа нержавеющей стали использовали лист нержавеющей стали A или лист нержавеющей стали В, показанные в таблице 2, и щелочное обезжиривание и кислотную очистку осуществляли таким же образом, как и в примере 1. Далее, ударное никелирование проводили в показанных ниже условиях ударного никелирования, чтобы толщина слоя Ni-покрытия была приведена к 0,2 мкм. После этого обычное никелирование осуществляли используя вышеупомянутую ванну с одним только сульфатом в сравнительном примере 3, вышеупомянутую ванну Уоттса в сравнительном примере 4 и вышеупомянутую сульфаматную ванну в сравнительном примере 5, и толщину всего слоя Ni-покрытия регулировали до значения толщины, показанного в таблице 2, чтобы сформировать слой Ni-покрытия на поверхности листа нержавеющей стали.

Условия ударного никелирования

- Электролитическая ванна для никелирования (ванна Вуда): хлорид никеля 240 г/л, соляная кислота 125 мл/л (рН 1,2)

- Условия нанесения покрытия:

Температура ванны: 35°С

Плотность тока: 8 А/дм2

Далее, покрытие Sn листа нержавеющей стали, на котором был сформирован слой Ni-покрытия, полученный, как указано выше, осуществляли таким же образом, как и в примере 1, чтобы получить лист нержавеющей стали с покрытием из Sn, имеющий слой Sn-покрытия с толщиной, показанной в таблице 2, и искажение кристаллической решетки Ni слоя Ni-покрытия листа нержавеющей стали с покрытием из Sn и характеристики листа нержавеющей стали с покрытием из Sn определяли таким же образом, как и в примере 1. Результаты показаны в таблице 2.

Сравнительные примеры 6-8

В качестве листа нержавеющей стали использовали лист нержавеющей стали A или лист нержавеющей стали В, показанные в таблице 2, и щелочное обезжиривание, кислотную очистку и ударное никелирование осуществляли таким же образом, как и в сравнительном примере 3, за исключением того, что кислотную очистку проводили при температуре ванны 50°С. После этого обычное никелирование осуществляли используя вышеупомянутую ванну с одним только сульфатом в сравнительном примере 6, вышеупомянутую ванну Уоттса в сравнительном примере 7 и вышеупомянутую сульфаматную ванну в сравнительном примере 8, с регулированием толщины всего слоя Ni-покрытия до значения толщины, показанного в таблице 2, чтобы сформировать слой Ni-покрытия на поверхности листа нержавеющей стали.

Далее, покрытие Sn листа нержавеющей стали, на котором был сформирован слой Ni-покрытия, полученный, как указано выше, осуществляли таким же образом, как и в примере 1, чтобы получить лист нержавеющей стали с покрытием из Sn, имеющий слой Sn-покрытия с толщиной, показанной в таблице 2, и искажение кристаллической решетки Ni слоя Ni-покрытия листа нержавеющей стали с покрытием из Sn и характеристики листа нержавеющей стали с покрытием из Sn определяли таким же образом, как и в примере 1. Результаты показаны в таблице 2.

Сравнительный пример 9

В качестве листа нержавеющей стали использовали лист нержавеющей стали A, щелочное обезжиривание и кислотную очистку осуществляли таким же образом, как и в примере 1, за исключением того, что кислотную очистку проводили при температуре ванны, равной комнатной температуре, в соответствии с описанием в WO 1999/025486. После этого, ударное никелирование проводили в показанных ниже условиях ударного никелирования, чтобы толщина слоя Ni-покрытия была приведена к 0,2 мкм.

Далее, толщину пленки всего слоя Ni-покрытия регулировали до значения толщины, показанного в таблице 2, используя вышеназванную ванну Уоттса, чтобы сформировать слой Ni-покрытия на поверхности листа нержавеющей стали А, который подвергали ударному никелированию.

Условия ударного никелирования

- Электролитическая ванна для никелирования: сульфат никеля 200 г/л, серная кислота 50 г/л (pH 0,5)

- Температура электролитической ванны: 45°С

- Плотность тока: 8 А/дм2

Далее, покрытие Sn листа нержавеющей стали, на котором был сформирован слой Ni-покрытия, полученный, как указано выше, осуществляли используя ванну «Ferrostan», чтобы получить лист нержавеющей стали с покрытием из Sn, имеющий слой Sn-покрытия с толщиной, показанной в таблице 2, и искажение кристаллической решетки Ni слоя Ni-покрытия листа нержавеющей стали с покрытием из Sn и характеристики листа нержавеющей стали с покрытием из Sn определяли таким же образом, как и в примере 1. Результаты показаны в таблице 2.

Сравнительные примеры 10 и 11

В качестве нержавеющей стали использовали лист нержавеющей стали А или лист нержавеющей стали В, представленные в таблице 2, и лист нержавеющей стали с покрытием из Sn получали таким же образом, как и в примере 1, за исключением того, что толщину пленки слоя Ni-покрытия и толщину пленки слоя Sn-покрытия изменяли до значений, представленных в таблице 2. Искажение кристаллической решетки Ni слоя Ni-покрытия листа нержавеющей стали с покрытием из Sn, полученного, как описано выше, и характеристики листа нержавеющей стали с покрытием из Sn определяли таким же образом, как и в примере 1. Результаты показаны в таблице 2.

Таблица 2

(%)

(Примечание)

*: Число образованных усов не определяли из-за плохой адгезии слоя покрытия

В соответствии со сравнительными примерами 1 и 2 лист нержавеющей стали с покрытием из Sn имел плохую адгезию покрытия, поскольку ударное никелирование не проводилось. В соответствии со сравнительными примерами 3-9, поскольку искажение решетки слоя Ni-покрытия превышало 0,5% из-за осуществления ударного никелирования, которое приводило к образованию большого количества водорода, усы образовывались в среде с быстрыми изменениями температуры. В соответствии со сравнительными примерами 10 и 11 усы образовывались, поскольку толщина слоя Ni-покрытия была слишком мала.

В противоположность этому, лист нержавеющей стали с покрытием из Sn, полученный в каждом из примеров, имел слой Ni-покрытия желаемой толщины и слой Sn-покрытия желаемой толщины, и искажение кристаллической решетки Ni слоя Ni-покрытия было 0,5% или менее. Таким образом, можно видеть, что образование усов подавлялось, и адгезия слоя покрытия к листу нержавеющей стали была приемлемой.

Лист нержавеющей стали с покрытием из Sn настоящего изобретения можно будет использовать, например, в электрических контактных элементах, таких как соединитель, выводная рамка и вилка пучка, которые применяются в электрическом оборудовании, электронном оборудовании и тому подобном.

Изобретение относится к нанесению покрытия из олова на нержавеющий лист стали, который подходит для использования в электрических контактных соединениях, которые применяются в электронном оборудовании. Лист нержавеющей стали с покрытием из олова, в котором слой никелевого покрытия толщиной 0,3-3 мкм сформирован на листе нержавеющей стали, и слой оловянного покрытия толщиной 0,3-5 мкм сформирован на слое никелевого покрытия. При этом кристаллы никеля в слое никелевого покрытия имеют искажение решетки 0,5% или менее. Слой оловянного покрытия имеет хорошую адгезию к листу нержавеющей стали и демонстрирует превосходную стойкость к образованию усов в различных средах. 1 з.п. ф-лы, 2 ил., 2 табл., 12 пр.

1. Лист нержавеющей стали с покрытием из Sn, содержащий лист нержавеющей стали, слой Ni-покрытия толщиной 0,3-3 мкм, сформированный на листе нержавеющей стали, и слой Sn-покрытия толщиной 0,3-5 мкм, сформированный на слое Ni-покрытия, при этом кристалл Ni слоя Ni-покрытия имеет искажение кристаллической решетки 0,5% или менее.

2. Лист нержавеющей стали с покрытием из Sn по п.1, который не подвергнут обработке оплавлением.

| JP 2003129278 A, 08.05.2003 | |||

| ИЗДЕЛИЕ С ДЕКОРАТИВНО-ЗАЩИТНЫМ ПОКРЫТИЕМ, ИМЕЮЩИМ ЦВЕТ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2294399C2 |

| СПОСОБ ПОДГОТОВКИ ПОЛОСОВОЙ СТАЛИ к ЭЛЕКТРОЛИТИЧЕСКОМУ ЛУЖЕНИЮI2 | 0 |

|

SU379103A1 |

| WO 9925486 A1, 27.05.1999. | |||

Авторы

Даты

2018-01-24—Публикация

2014-07-29—Подача