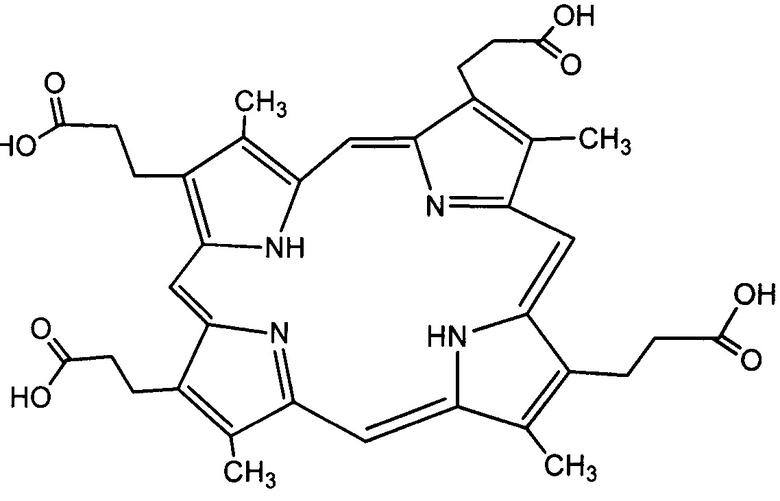

Предлагаемое изобретение относится к получению 3,3',3'',3'''-(3,8,13,17-тетраметилпорфирин-2,7,12,18-тетраил) тетрапропионовой кислоты (копропорфирина), соответствующей формуле

Копропорфирин представляет собой новое лекарственное средство для лечения онкологических заболеваний методом фотодинамической терапии. Копропорфирин обладает рядом существенных преимуществ по отношению к известным аналогам, главными из которых являются отсутствие токсичности, высокая селективность накопления в раковых клетках, быстрое выведение препарата из плазмы крови, высокий выход синглетного кислорода.

Копропорфирин получают биосинтетическим методом с последующим выделением и очисткой препарата различными методами.

Согласно RU 2334511 полученный в результате биосинтеза копропорфирин без предварительного отделения биомассы сорбируют на сульфокатионите в Н+-форме, десорбируют с помощью элюентной системы, содержащей цитрат натрия и мочевину. Из полученного элюата копропорфирин осаждают при доведении водородного показателя раствора до 3,5±0,1 рН. Полученный осадок технического копропорфирина очищают растворением в 5-7%-ном растворе соляной кислоты и хроматографией на силикагеле. Из полученного элюата копропорфирин осаждают при рН 3,5±0,1. Описанный способ выделения и очистки целевого продукта позволяет получать препарат копропорфирина с чистотой 90-95%. Способ по RU 2334511 имеет ряд существенных недостатков, главными из которых являются необходимость использования нестандартного оборудования для сорбции копропорфирина из нефильтрованной культуральной жидкости, многостадийность технологического процесса, отсутствие достоверных данных (ВЭЖХ) о чистоте препарата.

Известен также способ выделения копропорфирина из культуральной жидкости по DE 3111607. В способе по DE 3111607 культуральную жидкость подвергают фильтрации на центрифуге при 1000 G, из полученного нативного раствора технический копропорфирин осаждают доведением водородного показателя среды до 3,0 рН. Выделившийся осадок копропорфирина отделяют центрифугированием, растворяют при добавлении раствора гидроксида натрия и из полученного раствора целевой продукт выделяют осаждением раствором соляной кислоты при 4,7 рН. В описании изобретения по DE 3111607 отсутствуют сведения о чистоте выделенного копропорфирина. Имеются данные, характеризующие подлинность основного вещества в осадке (ТСХ, ИК- и ЯМР-спектры). Воспроизведение способа по DE 3111607 обеспечило получение копропорфирина с чистотой не более 70 % (метод ВЭЖХ).

Наиболее близким к заявляемому способу является способ по SU 1482946, согласно которому культуральную жидкость, содержащую 60-240 мг/л копропорфирина, подвергают фильтрации на центрифуге, из полученного раствора копропорфирин сорбируют на тальк (1000 г талька на 1 г целевого продукта) при рН около 3,0, десорбируют раствором HCl в ацетоне. Из полученного элюата отгоняют ацетон и из кубового остатка при 4,6 рН осаждают копропорфирин. Высушенный осадок подвергают этерификации в метанольном растворе серной кислоты. Используют 50 мл этерифицирующей смеси, содержащей 37,5 г метанола. Мольное соотношение метанол : копропорфирин в реакционной массе более 1000. Из реакционной массы продукт выделяют разбавлением водой, экстракцией хлороформом, частичной отгонкой хлороформа из полученного экстракта, хроматографией хлороформенного раствора на колонке с окисью алюминия, отгонкой хлороформа и кристаллизацией копропорфирина из смеси хлороформа с метанолом. Получают тетраметиловый эфир копропорфирина с температурой плавления 152°С. Выход продукта в SU 1482946 не приводится.

Способ по SU 1482946 малопригоден для промышленного использования из-за многостадийности процесса, необходимости предварительной очистки выделенного из культуральной жидкости технического копропорфирина на тальке, хроматографии хлороформенного раствора тетраметилового эфира на препаративной колонне, использования больших количеств токсичных органических растворителей.

Перечисленные недостатки в значительной степени обусловлены малой селективностью процесса трансформации копропорфирина в тетраметиловый эфир в присутствии огромных избытков этерифицирующего агента - метанола. Многократное (более чем 3000-кратное мольное соотношение) избыточное количество метанола приводит к переводу в форму метиловых эфиров присутствующих в техническом продукте карбоксилсодержащих побочных продуктов: аминокислот, пептидов и ряда других соединений. По этой причине в способе по SU 1482946 имеется необходимость предварительной очистки выделенного из культуральной жидкости технического копропорфирина на тальке и последующей хроматографии хлороформенного раствора после проведения процесса этерификации.

Заявляемый способ направлен на повышение качества выделяемого из культуральной жидкости копропорфирина, снижение затрат органических растворителей и упрощение технологического процесса.

Поставленная задача достигается фильтрацией предварительно подкисленной культуральной жидкости, осаждением продукта из полученного раствора доведением водородного показателя до величины (3,5±0,5) рН, переосаждением его из водного раствора, селективной этерификацией раствором метилового спирта в серной кислоте при мольном соотношении копропорфирин : метиловый спирт = 1,0 : 20 ÷ 50 и выделением тетраметилового эфира копропорфирина из реакционной массы без проведения дополнительных операций очистки.

Отличительными признаками заявляемого способа являются:

Использование технического копропорфирина, содержащего не менее 60,0% основного вещества для получения высокоочищенного тетраметилового эфира копропорфирина методом селективной этерификации;

Использование технического копропорфирина, содержащего не менее 60,0% основного вещества для получения высокоочищенного тетраметилового эфира копропорфирина методом селективной этерификации;

Проведение процесса селективной этерификации раствором метилового спирта в серной кислоте при мольном соотношении копропорфирин : метиловый спирт в реакционной массе равным 1,0÷20:50;

Проведение процесса селективной этерификации раствором метилового спирта в серной кислоте при мольном соотношении копропорфирин : метиловый спирт в реакционной массе равным 1,0÷20:50;

Получение высокоочищенного копропорфирина в форме свободного основания щелочным гидролизом тетраметилового эфира в водно-бутанольной среде. Положительный результат в заявленном способе достигается за счет следующих выявленных в процессе разработки особенностей выделения копропорфирина из культуральной жидкости:

Получение высокоочищенного копропорфирина в форме свободного основания щелочным гидролизом тетраметилового эфира в водно-бутанольной среде. Положительный результат в заявленном способе достигается за счет следующих выявленных в процессе разработки особенностей выделения копропорфирина из культуральной жидкости:

- При мольном соотношении метанол: копропорфирин не более 50 в реакционной смеси процесс этерификации технического копропорфирина происходит преимущественно по карбоксильным группам копропорфирина. Превышение указанного соотношения приводит к переводу в форму метиловых эфиров присутствующих в техническом продукте карбоксилсодержащих побочных продуктов.

- При мольном соотношении метанол : копропорфирин не более 50 в реакционной смеси процесс этерификации технического копропорфирина происходит преимущественно по карбоксильным группам копропорфирина.

- Превышение указанного соотношения приводит к переводу в форму метиловых эфиров присутствующих в техническом продукте карбоксилсодержащих побочных продуктов: аминокислот, пептидов и ряда других соединений, при соотношении метанол : копропорфирин менее 20 возможно неполная трансформация копропорфирина в тетраметиловый эфир.

- Проведение селективной трансформации копропорфирина при мольном соотношении метиловый спирт: копропорфирин не более 50 обеспечивает возможность получения высокоочищенного тетраметилового эфира из технического копропорфирина без хроматографической очистки как на этапе получения копропорфирина из нативного раствора, так и на этапе выделения тетраметилового эфира из полученного хлороформенного раствора.

Пример 1

1.1. Получение технического копропорфирина

В культуральную жидкость объемом 6,0 л вводят соляную кислоту до достижения величины водородного показателя культуральной жидкости изменяется (1,5±0,1) рН.

Полученную суспензию подвергают центрифугированию на центрифуге. Из нативного раствора нейтрализацией раствора до 3,5 рН выделяют осадок, который переосаждают растворением в растворе гидроксида натрия и осаждением соляной кислотой при 3,5 рН.

Полученный осадок от двух операций объединяют и очищают путем переосаждения с использованием активированного угля. После фильтрации и сушки осадка получают 4,83 г технического копропорфирина с содержанием целевого продукта 65-70%.

1.2. Получение тетраметилового эфира копропорфирина

В 3-горлую колбу вместимостью 250 мл, снабженную мешалкой, термометром и капельной воронкой, загружают 58,7 мл метанола (40,3 г, 1260 ммол) и 2,13 г концентрированной серной кислоты. Полученный раствор перемешивают в течение 2 час, затем при комнатой температуре загружают 24,16 г технического копропорфирина (от 5 операций получения технического копропорфирина, 16,5 г в пересчете на 100%, 25,2 ммоль) с содержанием основного вещества 68,3%. Мольное соотношение метанол : копропорфирин составляет 1 : 50. Реакционную массу перемешивают в течение 24 час при комнатной температуре. Затем содержимое колбы переносят в стакан вместимостью 1 л, снабженный мешалкой. При перемешивании в стакан вносят 500 мл воды очищенной, перемешивают 5 минут и тонкой струйкой вносят 50 мл хлороформа. Реакционную смесь перемешивают в течение 60 минут. Реакционную массу переносят в делительную воронку и отстаивают ее в течение 8 часов. Затем слои разделяют. Хлороформеный нижний слой переносят в колбу со шлифом, а из водного слоя дважды экстрагируют хлороформом тетраметиловый эфир. Хлороформные слои объединяют и фильтруют через стеклянный пористый фильтр. Из фильтрата хлороформ выпаривают досуха на роторно-пленочном испарителе. Образовавшийся осадок тетраметилового эфира копропорфирина растворяют в минимальном количестве хлороформа. К раствору добавляют 50 мл метанола, реакционную массу перемешивают и оставляют на 8 часов в морозильнике при температуре минус 20°С. В течение этого времени происходит кристаллизация тетраметилового эфира копропорфирина. Выпавшие кристаллы фильтруют на воронке Бюхнера со стеклянным пористым фильтром. Кристаллы тетраметилового эфира копропорфирина промывают этиловым спиртом, фильтруют и высушивают. Получают 14,6 г тетраметилового эфира с чистотой 98,6% (метод ВЭЖХ по стандарту).

1.3. Получение копропорфирина основания

Тетраметиловый эфир копропорфирина в количестве 14,6 г при постоянном перемешивании загружают в реакционную колбу вместимостью 250 мл, содержащую 150 мл бутилового спирта, и к полученной суспензии при перемешивании добавляют кристаллический гидроксид калия в количестве 6,8 г.

Реакционную массу выдерживают при температуре 75°С и перемешивании в течение 10 часов. В реакционную массу вносят 200 мл воды и на делительной воронке разделяют слои. Из водного слоя при подкислении до 3,5 рН осаждают копропорфирин в форме свободной кислоты. Осадок отфильтровывают, промывают очищенной водой и высушивают. Получают 13,2 г копропорфирина в форме свободного основания с содержанием целевого продукта 97,4%.

Пример 2

Проведение процесса получения технического копропорфирина осуществляют в соответствии с Примером 1.

Для получения тетраметилового эфира копропорфирина в 3-горлую колбу вместимостью 100 мл, снабженную мешалкой, термометром и капельной воронкой, загружают 23,3 мл метанола (16,1 г, 504 ммол) и 1,5 г концентрированной серной кислоты. Полученный раствор перемешивают в течение 2 час, затем при комнатой температуре загружают 24,16 г технического копропорфирина (от 5 операций получения технического копропорфирина, 16,5 г в пересчете на 100%, 25,2 ммоль) с содержанием основного вещества 68,3%. Мольное соотношение метанол : копропорфирин составляет 1:20. Реакционную массу перемешивают в течение 24 час при комнатной температуре. Процесс этерификации копропорфирина и выделение тетраметилового эфира из реакционной массы ведут аналогично Примеру 1. Получают 13,5 г тетраметилового эфира с чистотой 98,8 % (метод ВЭЖХ по стандарту).

Процесс получения копропорфирина основания из тетраметилового эфира осуществляют в соответствии с описанием Примера 1. Получают 12,4 г копропорфирина в форме свободного основания с содержанием целевого продукта 98,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УРОПОРФИРИНА | 1992 |

|

RU2054485C1 |

| Способ получения копропорфирина Ш | 1987 |

|

SU1482946A1 |

| ШТАММ БАКТЕРИЙ ARTHROBACTER GLOBIFORMIS - ПРОДУЦЕНТ КОПРОПОРФИРИНА III И СПОСОБ ПОЛУЧЕНИЯ КОПРОПОРФИРИНА III | 1993 |

|

RU2078138C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ КОПРОПОРФИРИНА III | 2006 |

|

RU2334511C1 |

| Способ получения 2,4-ди-/L-алкоксиэтил/-6,7-ди-/2-карбалкоксиэтил/1,3,5,8-тетраметилпорфиринов | 1979 |

|

SU857138A1 |

| @ -Циано-3-феноксибензиловый эфир IR-цис-2,2-диметил-3-/1-бром-2-хлорпропен-1-ил/-циклопропанкарбоновой кислоты, проявляющий инсектицидную и акарицидную активность | 1990 |

|

SU1775397A1 |

| ФОТОСЕНСИБИЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2183956C1 |

| ЛЕКАРСТВЕННОЕ СРЕДСТВО НА ОСНОВЕ ПОРФИРИНОВОГО ФОТОСЕНСИБИЛИЗАТОРА КОПРОПОРФИРИНА ДЛЯ ЛЕЧЕНИЯ РАКА КОЖИ МЕТОДОМ ФОТОДИНАМИЧЕСКОЙ ТЕРАПИИ | 2017 |

|

RU2674025C1 |

| Способ получения пепстатинов | 1972 |

|

SU588927A3 |

| ПИТАТЕЛЬНАЯ СРЕДА ДЛЯ КУЛЬТИВИРОВАНИЯ ШТАММА ARTHROBACTER GLOBIFORMIS ВНИИСХМ-479 - ПРОДУЦЕНТА КОПРОПОРФИРИНА III | 2006 |

|

RU2328529C2 |

Изобретение относится к области биотехнологии. Предложен способ получения 3,3',3'',3'''-(3,8,13,17-тетраметилпорфирин-2,7,12,18-тетраил) тетрапропионовой кислоты (копропорфирина III) из культуральной жидкости процесса биосинтеза штаммом Arthrobacter. Осуществляют фильтрацию предварительно подкисленной культуральной жидкости. Осаждают копропорфирин III из полученного раствора доведением водородного показателя до величины 3,5±0,5. Затем осуществляют селективную этерификацию копропорфирина раствором метилового спирта в серной кислоте при мольном соотношении копропорфирин : метиловый спирт 1,0÷(20:50). Экстрагируют тетраметиловый эфир копропорфирина хлороформомом. Кристаллизуют тетраметиловый эфир копропорфирина из раствора хлороформ-метанол. Проводят щелочной гидролиз в водно-бутанольной среде с трансформацией тетраметилового эфира копропорфирина в свободное основание копропорфирина. Изобретение позволяет упростить технологический процесс получения копропорфирина III, снизить расход органических растворителей. 2 пр.

Способ получения 3,3',3'',3'''-(3,8,13,17-тетраметилпорфирин-2,7,12,18-тетраил) тетрапропионовой кислоты (копропорфирина III) из культуральной жидкости процесса биосинтеза штаммом Arthrobacter, включающий фильтрацию предварительно подкисленной культуральной жидкости, осаждение продукта из полученного раствора доведением водородного показателя до величины 3,5±0,5 с последующей очисткой выделенного технического копропорфирина, отличающийся тем, очистку технического копропорфирина осуществляют селективной этерификацией технического продукта раствором метилового спирта в серной кислоте при мольном соотношении копропорфирин : метиловый спирт в реакционной массе 1,0:(20-50) с последующей экстракцией тетраметилового эфира копропорфирина хлороформом и его кристаллизацией из раствора хлороформ-метанол, трансформацией тетраметилового эфира копропорфирина в свободное основание копропорфирина щелочным гидролизом в водно-бутанольной среде.

| Способ получения копропорфирина Ш | 1987 |

|

SU1482946A1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕШИВАНИЯ ПЛОМБИРОВОЧНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2077284C1 |

| JPS 6259705 B2, 12.12.1987 | |||

| DOSS M | |||

| "Analytical and Preparative Thin-Layer Chromatography of Porphyrin Methyl Esters", Z | |||

| klin | |||

| Chem | |||

| u | |||

| klin | |||

| Biochem | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Jg., s.197-207 | |||

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ КОПРОПОРФИРИНА III | 2006 |

|

RU2334511C1 |

| ПИТАТЕЛЬНАЯ СРЕДА ДЛЯ КУЛЬТИВИРОВАНИЯ ШТАММА ARTHROBACTER GLOBIFORMIS ВНИИСХМ-479 - ПРОДУЦЕНТА КОПРОПОРФИРИНА III | 2006 |

|

RU2328529C2 |

| US 4347184 A, 31.08.1982. | |||

Авторы

Даты

2018-02-13—Публикация

2017-03-24—Подача