Изобретение относится к обработке металла давлением, в частности к гофрированию металлических лент способом прокатки.

Известны способы гофрирования металлических лент, включающие пропускание металлической ленты между ведущим и ведомым профилированными вращающимися вальцами предварительного гофрирования. Для достижения заданной геометрии гофр (радиуса изгиба, шага) ленту пропускают через механизм окончательного гофрирования. Механизм окончательного гофрирования может быть представлен в виде дополнительных ведущего и ведомого зубчатых вальцов либо в виде блока сближения гофров, блока растягивания, механизма калибровки (SU 789186, публ. 1980 г., SU 133452, публ. 1960 г., пат. US 3318128, публ. 1967 г., SU 1808442, публ. 1993 г.).

Недостатком известных способов гофрирования металлических лент является их сложность из-за большого количества операций и используемых устройств.

Наиболее близким по технической сущности к заявляемому является способ гофрирования металлической ленты и устройство для его осуществления по авторскому свидетельству SU 204288, публ. 1967 г. Способ включает гибку металлической ленты посредством пропускания ленты между зубчатыми вращающимися вальцами предварительного гофрирования, к одному из которых подведен крутящий момент. Для уменьшения шага гофр ленту пропускают через тормозной механизм с подающими зубчатыми валками и направляющими. Для корректировки непостоянства жесткости ленты ее пропускают через узел калибровки, который выполнен в виде установленных перпендикулярно к осям валков шнеков с параллельными осями и переменным, увеличивающимся в направлении подачи ленты, шагом.

В процессе гибки ленты при помощи зубчатых вальцов, один из которых является ведомым, между зубцами и лентой присутствуют зазоры, в которых лента располагается самопроизвольно. Ведомый валец получает вращение от ведущего вальца через металлическую ленту, обладающую пружинными свойствами. Это приводит к неконтролируемому усилию гибки металлической ленты, в результате чего лента на выходе из устройства имеет профиль, не совпадающий с заданным. Для достижения необходимой геометрии гофр (радиуса изгиба, шага) лента проходит несколько операций, что усложняет способ гофрирования и конструкцию устройства для его осуществления.

Техническим эффектом изобретения является упрощение способа гофрирования металлической ленты за счет получения гофр с заданным радиусом изгиба за одну операцию с использованием одного узла обработки ленты.

Для достижения технического эффекта в способе гофрирования металлической ленты, включающем гибку металлической ленты посредством ее пропускания между первым и вторым зубчатыми вальцами, первому из которых передают крутящий момент, гибку металлической ленты осуществляют с ее обеих сторон, при этом второму зубчатому вальцу передают крутящий момент, направление которого совпадает с направлением крутящего момента, который передают первому вальцу.

Преимущественно, величина крутящего момента, переданного второму вальцу, определяется по формуле

М=∅/2⋅0,7⋅В⋅S2⋅σ⋅cos α/R+S,

где R - радиус гибки, мм;

S - толщина материала металлической ленты, мм;

В - ширина материала металлической ленты, мм;

σ - предел прочности материала металлической ленты, кг/мм2;

∅ - диаметр делительной окружности второго вальца, мм;

α - угол изгиба металлической ленты.

Для достижения технического эффекта устройство для гофрирования металлической ленты, включающее два зубчатых вальца для пропускания между ними металлической ленты, первый из которых соединен с приводом вращения, снабжено вторым приводом вращения, соединенным со вторым зубчатым вальцом, и электронным процессорным блоком для управления приводами вращения, при этом направления крутящих моментов, переданных первому и второму вальцам, совпадают.

Передача вальцам, согласно изобретению, одинаково направленных крутящих моментов создает на проходящую между зубьями вальцов металлическую ленту давление с обеих ее сторон, что позволяет компенсировать упругость ленты, повысив тем самым точность получения заданного радиуса гофр.

Изобретение поясняется рисунками.

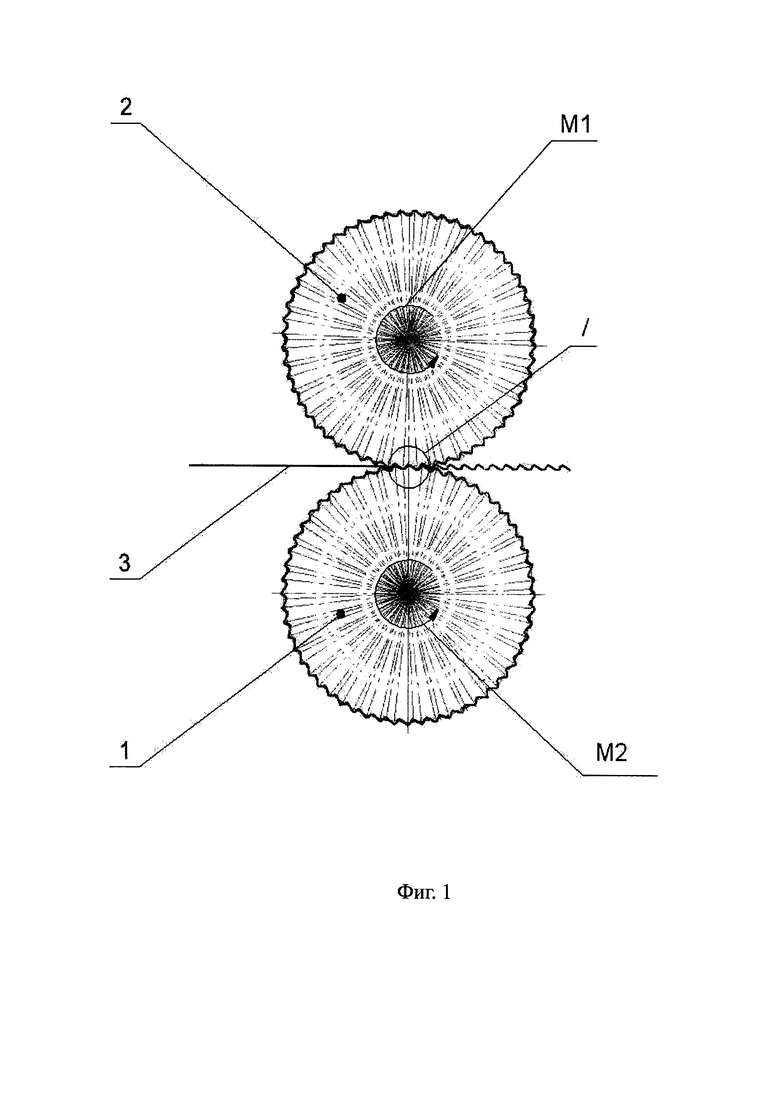

На фигуре 1 представлена схема устройства для гофрирования металлической ленты согласно изобретению.

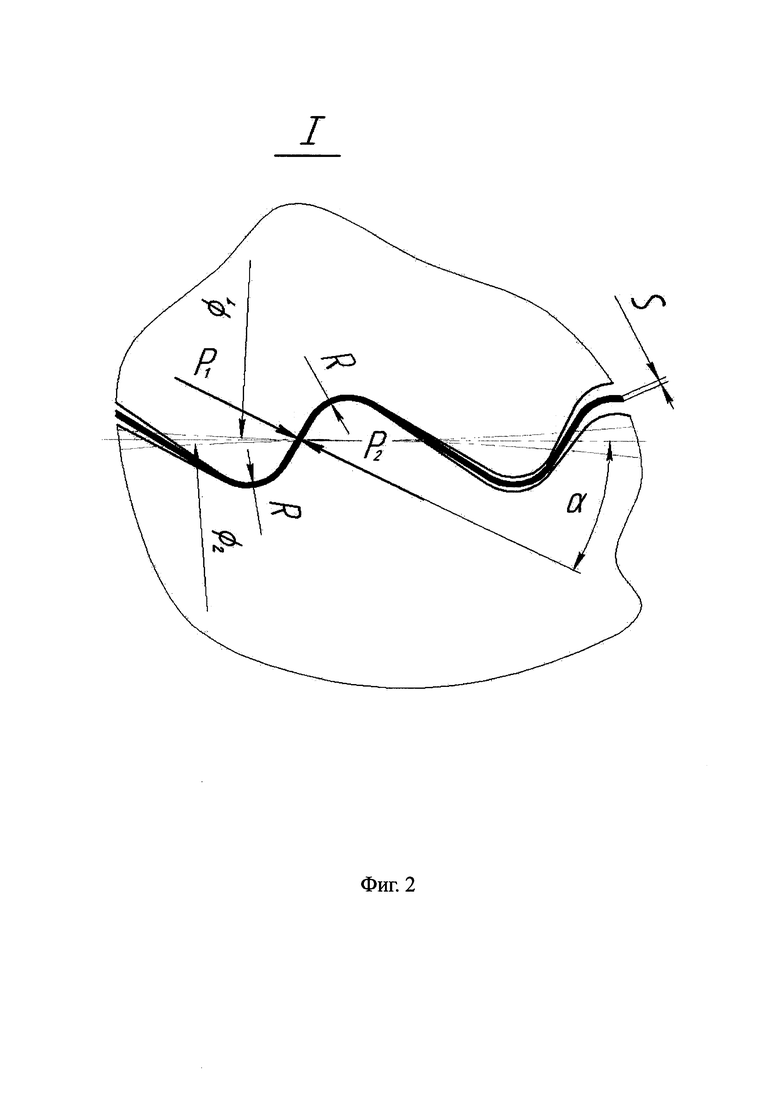

На фигуре 2 представлено схематическое изображение сил, действующих на металлическую ленту при гофрировании, согласно изобретению.

Устройство содержит два зубчатых вальца 1 и 2, между которыми пропускается металлическая лента 3 (фиг. 1). Каждый зубчатый валец соединен со своим приводом вращения (на рисунке не показаны), передающим ему крутящий момент, соответственно М1 и М2. Приводы вращения управляются электронным процессорным блоком (на рисунке не показан).

Способ гофрирования металлической ленты осуществляют следующим образом. Включают электронный процессорный блок, по сигналам которого на зубчатые вальцы 1 и 2 через приводы вращения передаются крутящие моменты, соответственно М1 и М2, имеющие одинаковое направление.

При прохождении ленты 3 через зубья вальцов на нее действуют противоположно направленные силы P1 и P2, возникающие под действием крутящих моментов М1 и М2, на вальцах 1 и 2 (фиг. 1, 2). Происходит гибка металлической ленты с обеих сторон, что позволяет компенсировать ее упругость и повысить точность геометрии получаемых гофр.

Величина крутящего момента М2 для заданного радиуса R гофр может быть определена как экспериментально, так и расчетным путем из условия обеспечения необходимого усилия гибки (В.М. Аникин, Справочник конструктора штампов для холодной штамповки, государственное научно-техническое издательство машиностроительной литературы, Москва, 1960 г., стр. 62-64):

Р=0,7⋅В⋅S2⋅σ/R+S

где Р - усилие гибки, кг;

R - радиус гибки, мм;

S - толщина материала металлической ленты, мм;

В - ширина материала металлической ленты (длина линии гибки), мм;

σ - предел прочности материала металлической ленты, кг/мм2.

Соответственно, крутящий момент, прилагаемый ко второму вальцу, будет определяться по формуле

М=∅/2⋅0,7⋅В⋅S2⋅σ⋅cos α/R+S,

где R - радиус гибки, мм;

S - толщина материала металлической ленты, мм;

В - ширина материала металлической ленты (длина линии гибки), мм;

σ - предел прочности материала металлической ленты, кг/мм2;

∅ - диаметр делительной окружности второго вальца, мм;

α - угол изгиба.

Пример конкретного выполнения.

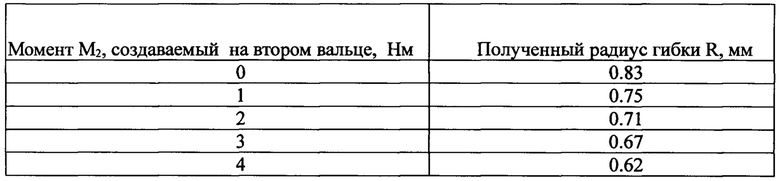

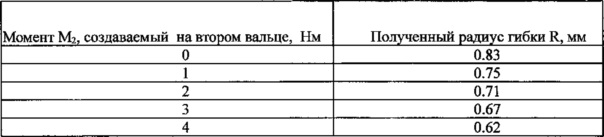

В процессе исследований проводились эксперименты с алюминиевой фольгой ДПРНТ 0,07×200 НД 1050 ГОСТ 618-2014, где S=0,07 мм, σ=12 кг/мм2, В=200 мм, целью которых было получение данных зависимости радиуса гибки R от различных значений М2 (момента, создаваемого на втором вальце устройства по формированию гофрированной ленты).

Диаметры вальцов могут быть как равными, так и отличаться друг от друга. В экспериментах использовали одинаковые вальцы с диаметром делительной окружности ∅=75 м. К вальцам приложены одинаково направленные крутящие моменты М1 и М2.

Результаты проведенных экспериментов отражены в таблице.

Из данных таблицы видно, что для получения заданного радиуса можно подобрать крутящий момент М2, создаваемый на втором вальце.

Например, для заданного радиуса гибки R=0,6 мм, М2, создаваемый на втором вальце, соответствует 4 Нм.

Таким образом, варьируя величиной крутящего момента М2 на втором вальце, можно получать необходимый радиус гибки без переналадки оборудования.

Крутящий момент М2, создаваемый на втором вальце, при заданном радиусе гибки R=0,6 мм и угле изгиба α=28,15° можно определить расчетным путем, согласно формуле

М2=75/2⋅0,7⋅200⋅0,072⋅12/0,6+0,07⋅cos 28,15°=405,57 кг/мм (3,99 Нм), что соответствует данным таблицы.

Чтобы обеспечить перемещение ленты для первого зубчатого вальца использован привод вращения с номинальным моментом М1=19 Нм, превышающим момент М2 на втором вальце.

Способ гофрирования металлической ленты и устройство для гофрирования металлической ленты, согласно изобретению, отличаются простотой и позволяют получать гофрированную металлическую ленту с различным заданным радиусом гофр за одну операцию без переналадки оборудования (момента, создаваемого на втором вальце устройства по формированию гофрированной ленты).

Диаметры вальцов могут быть как равными, так и отличаться друг от друга. В экспериментах использовали одинаковые вальцы с диаметром делительной окружности ∅=75 м. К вальцам приложены одинаково направленные крутящие моменты M1 и М2.

Результаты проведенных экспериментов отражены в таблице.

Из данных таблицы видно, что для получения заданного радиуса можно подобрать крутящий момент М2, создаваемый на втором вальце.

Например, для заданного радиуса гибки R=0,6 мм, М2, создаваемый на втором вальце, соответствует 4 Нм.

Таким образом, варьируя величиной крутящего момента М% на втором вальце, можно получать необходимый радиус гибки без переналадки оборудования.

Крутящий момент М2, создаваемый на втором вальце, при заданном радиусе гибки R=0,6 мм и угле изгиба α=28,15° можно определить расчетным путем, согласно формуле

M2=75/2⋅0,7⋅200⋅0,072⋅12/0,6+0,07⋅cos28,15°=405,57 кг/мм (3,99 Нм), что соответствует данным таблицы.

Чтобы обеспечить перемещение ленты для первого зубчатого вальца использован привод вращения с номинальным моментом M1=19 Hм, превышающим момент М2 на втором вальце.

Способ гофрирования металлической ленты и устройство для его осуществления, согласно изобретению, отличаются простотой и позволяют получать гофрированную металлическую ленту с различным заданным радиусом гофр за одну операцию без переналадки оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2126107C1 |

| Способ получения периодическогопРОфиля | 1978 |

|

SU801938A1 |

| КОСМИЧЕСКИЙ АППАРАТ | 1992 |

|

RU2188145C2 |

| СПОСОБ ГОФРИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

SU1802446A1 |

| СПОСОБ ПОДЪЕМА НА ЗАДАННУЮ ВЫСОТУ И ОБЕСПЕЧЕНИЯ НАВИГАЦИИ ВИНТОКРЫЛОЙ ПЛАТФОРМЫ БЕСПРОВОДНЫХ СЕТЕЙ ПЕРЕДАЧИ ИНФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА И ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2006 |

|

RU2309313C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 1992 |

|

RU2008117C1 |

| СПОСОБ ГИБКИ ТРУБ | 1992 |

|

RU2008116C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТРЕХМЕРНЫХ КООРДИНАТ | 1991 |

|

RU2015564C1 |

| Устройство для изготовления спиралей | 1980 |

|

SU984569A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для гофрирования металлической ленты. Металлическую ленту пропускают между первым и вторым зубчатыми вальцами, каждый из которых соединен с отдельным приводом вращения. Приводы вращения соединены с устройством регулирования крутящих моментов на вальцах. Ко второму зубчатому вальцу подводят крутящий момент того же направления, что и крутящий момент, подведенный к первому вальцу. Это позволяет компенсировать отрицательное влияние упругости ленты на точность получаемого радиуса гофр. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ гофрирования металлической ленты, включающий гибку металлической ленты посредством ее пропускания между первым и вторым зубчатыми вальцами, первому из которых передают крутящий момент, отличающийся тем, что гибку металлической ленты осуществляют с ее обеих сторон, при этом второму зубчатому вальцу передают крутящий момент, направление которого совпадает с направлением крутящего момента, который передают первому вальцу.

2. Способ гофрирования металлической ленты по п.1, отличающийся тем, что величину крутящего момента, переданного второму вальцу, определяют по формуле

М=∅/2⋅0,7⋅В⋅S2⋅σ⋅cos α/R+S,

где R - радиус гибки, мм;

S - толщина материала металлической ленты, мм;

В - ширина материала металлической ленты, мм;

σ - предел прочности материала металлической ленты, кг/мм2;

∅ - диаметр делительной окружности второго вальца, мм;

α - угол изгиба металлической ленты.

3. Устройство для гофрирования металлической ленты, содержащее два зубчатых вальца для пропускания между ними металлической ленты, первый из которых соединен с приводом вращения, отличающееся тем, что оно снабжено вторым приводом вращения, соединенным со вторым зубчатым вальцом, и электронным процессорным блоком для управления приводами вращения, при котором направления крутящих моментов, передаваемых первому и второму вальцам, совпадают.

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ПЛАСТИН из ЛЕНТЫ | 0 |

|

SU204288A1 |

| RU 20941152 C1, 27.10.1997 | |||

| Способ выполнения гофр на длинномерной сетчатой заготовке | 1987 |

|

SU1430135A1 |

| US 4598569 A1, 08.07.1986. | |||

Авторы

Даты

2018-02-28—Публикация

2016-09-19—Подача