Изобретение относится к области нефтепереработки и нефтехимии, в частности к способу получения диспергирующей присадки к дизельному топливу метатезисной сополимеризацией олефинов и функционализированных производных дициклопентадиена (ДЦПД).

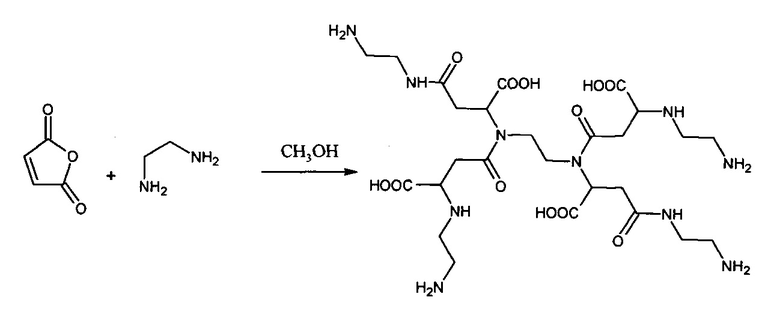

Известен диспергатор к дизельному топливу и способ его получения реакцией малеинового ангидрида и этилендиамина в метаноле. CN 104403706 A, опубл. 11.03.2015.

Недостатком данной присадки является использование в синтезе токсичных реагентов и растворителя - этилендиамина и метанола.

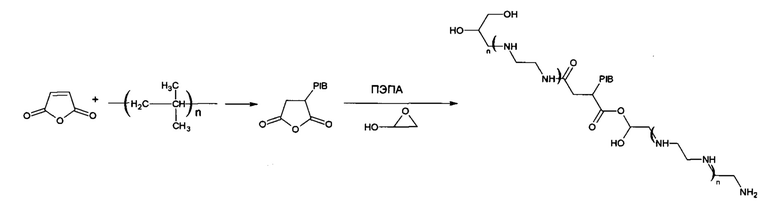

Известен способ получения диспергирующей добавки, заключающийся в обработке предварительно синтезированного полиизобутиленмалеинового ангидрида глицидолом и полиалкиленполиамином. US 4954572 A, опубл. 04.09.1990.

К недостаткам присадки можно отнести многостадийность синтеза, высокие температуры реакций, токсичность реагентов и сложность образующихся смесей.

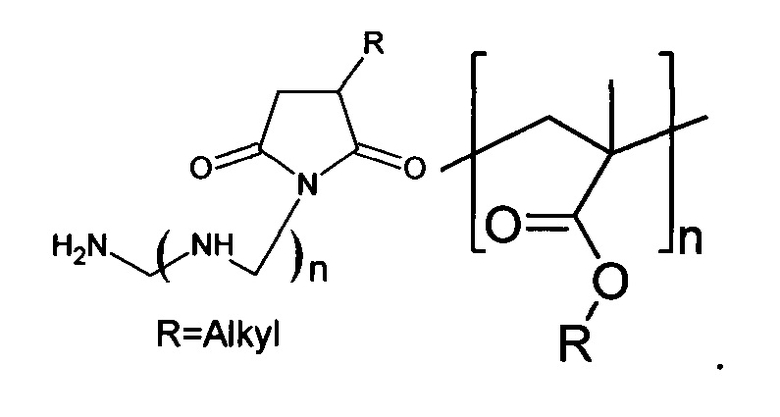

Известна диспергирующая присадка к дизельному топливу, состоящая из двух частей: продукта обработки алкилмалеинового ангидрида полиалкиленполиаминами и полимера на основе эфиров акриловой кислоты и высших спиртов. US 5725610 A, опубл. 10.03.1998.

Недостатком присадки является ее многокомпонентность, высокая стоимость мономеров для полиакрилатной части, токсичность исходных полиалкиленполиаминов, а также высокая температура реакции при их реакции с алкилмалеиновым ангидридом.

Известна диспергирующая присадка, состоящая из двух частей: алкиленянтарного ангидрида, полученного из малеинового ангидрида, и полимерного углеводорода и полимера на основе амида акриловой кислоты (поликриламида). US 20060037512 A1, опубл. 23.02.2006.

Недостатком присадки является ее многокомпонентность, а также плохая растворимость полиакрилатной части присадки.

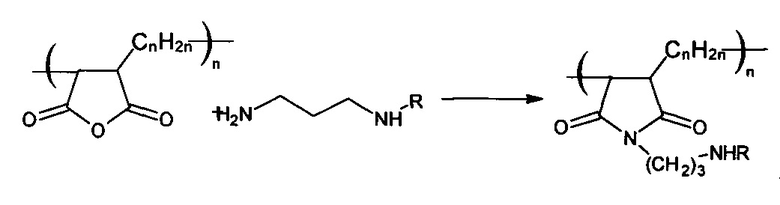

Известна двухкомпонентная диспергирующая присадка к дизельному топливу и способ ее получения. Первый компонент представляет собой имид, полученный реакцией сополимера малеинового ангидрида с 1-олефинами C20-C24 и аминопропилталлового амина.

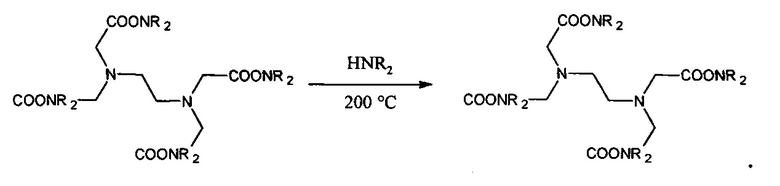

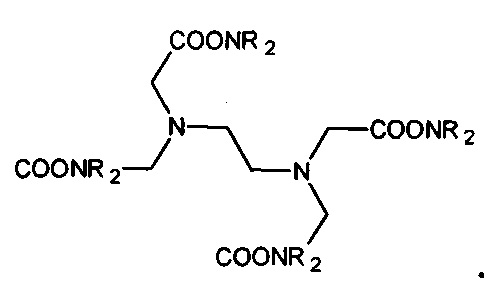

Второй компонент получают реакцией диталлового амина с этилендиаминтетрауксусной кислотой при температуре 200°C. US 6071993 А, опубл. 06.06.2000.

К недостаткам способа можно отнести многокомпонентность присадки и высокие температуры реакции при синтезе ее компонентов.

Известна двухкомпонентная диспергирующая присадка к дизельному топливу и способ ее получения. Первый компонент получают реакцией диталлового амина с этилендиаминтетрауксусной кислотой при температуре 200°C

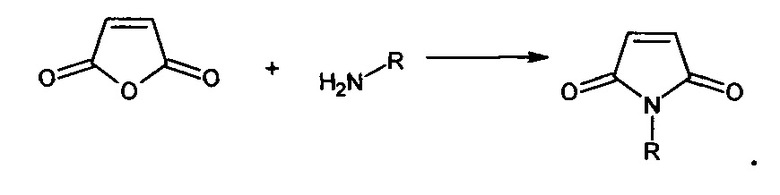

Второй представляет собой имид, полученный реакцией малеинового ангидрида с первичным высшим алифатическим амином.

US 6786940 B1, опубл. 07.09.2004.

К недостаткам способа можно отнести многокомпонентность присадки и высокие температуры реакции при синтезе ее компонентов.

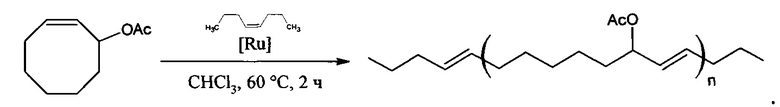

Известен способ получения аналога этилен/винилацетатного сополимера метатезисной полимеризацией с раскрытием цикла 3-ацетоксициклооктена в присутствии рутениевого катализатора Граббса второго поколения (соотношение олефины:катализатор=4000:1) в хлороформе при температуре 60°C и 4-цис-октена в качестве агента переноса цепи. Zhang J., Matta М.Е., Martinez Н., Hillmyer М.A. Precision Vinyl Acetate/Ethylene (VAE) Copolymers by ROMP of Acetoxy-Substituted Cyclic Alkenes. Macromolecules. 2013, v. 46, p. 2535-2543.

Недостатком способа является использование неэкологичного хлорсодержащего растворителя - хлороформа, а также большой расход используемого рутениевого катализатора и высокая стоимость исходного 3-ацетоксициклооктена.

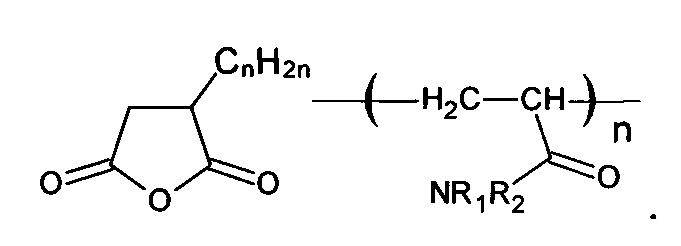

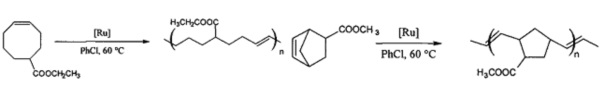

Наиболее близким к заявляемому является способ получения полимера метатезисной полимеризацией с раскрытием цикла функционализированных производных норборнена и циклооктена в присутствии рутениевого катализатора Граббса (соотношение олефины:катализатор=1000:1) в хлороформе при температуре 60°C.

.

.

Stumpf A.W., Saive Е., Demonceau A., Noels A.F. Ruthenium-based Catalysts for the Ring Opening Metathesis Polymerisation of Low-strain Cyclic Olefins and of Functionalised Derivatives of Norbomene and Cyclooctene. J. Chem. Soc., Chem. Commun., 1995, p. 1127-1128.

К недостаткам способа можно отнести использование неэкологичного хлорсодержащего растворителя - хлорбензола, а также большой расход используемого рутениевого катализатора и высокую стоимость исходного 3-карбоксиэтилциклооктена.

Технической задачей заявленной группы изобретений является создание диспергирующей присадки к дизельному топливу, а также разработка эффективного способа получения диспергирующей присадки метатезисной сополимеризацией олефинов из недорогих нетоксичных исходных продуктов.

Технический результат от реализации заявленного изобретения заключается в упрощении способа за счет одностадийности синтеза диспергирующей присадки, использовании недорогих, доступных и нетоксичных исходных реагентов и растворителей, повышении выхода целевых продуктов до 95 мас.% при минимальном расходе рутениевого каталазатора.

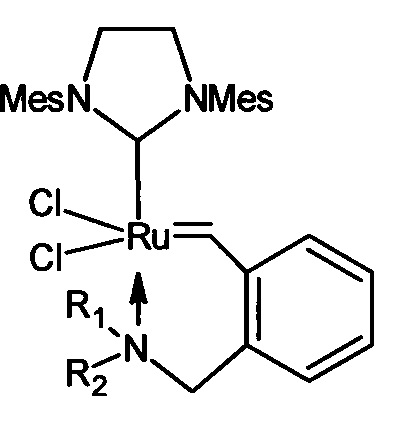

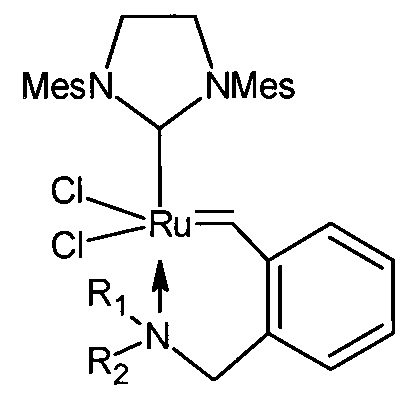

Технический результат достигается тем, что проводят реакцию метатезисной сополимеризацией функционализированного норборнена и циклоолефина и 1-гексена в качестве агента переноса цепи в присутствии металлокомплексного диалкильного рутениевого катализатора общей формулы

, где заместители R1 и R2 выбраны из группы R1=Me, R2=Et, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-N-метил-N-этиламино-метилфенилметилен)рутений - K1, R1=R2=Et, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-N,N-диэтиламино-метилфенилметилен)рутений - K2, R1=Me, R2=Bn, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-N-бензил-N-метиламино-метилфенилметилен)рутений - K3, R1+R2=CH2CH2OCH2CH2, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-(4-морфолинил)-аминометилфенилметилен)рутений - K4, одну стадию в толуоле, при соотношении функционализированный норборненциклоолефин от 1:15 до 1:1, соотношении катализаторы:олефины в реакционной смеси от 1:300000 до 1:15000, при температуре 25-70°C в течение 8-23 ч, затем реакционную смесь пропускают через слой окиси алюминия, фильтрат упаривают с получением целевого продукта.

, где заместители R1 и R2 выбраны из группы R1=Me, R2=Et, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-N-метил-N-этиламино-метилфенилметилен)рутений - K1, R1=R2=Et, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-N,N-диэтиламино-метилфенилметилен)рутений - K2, R1=Me, R2=Bn, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-N-бензил-N-метиламино-метилфенилметилен)рутений - K3, R1+R2=CH2CH2OCH2CH2, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-(4-морфолинил)-аминометилфенилметилен)рутений - K4, одну стадию в толуоле, при соотношении функционализированный норборненциклоолефин от 1:15 до 1:1, соотношении катализаторы:олефины в реакционной смеси от 1:300000 до 1:15000, при температуре 25-70°C в течение 8-23 ч, затем реакционную смесь пропускают через слой окиси алюминия, фильтрат упаривают с получением целевого продукта.

Целевой продукт в виде остатка представляет собой полимерную диспергирующую присадку.

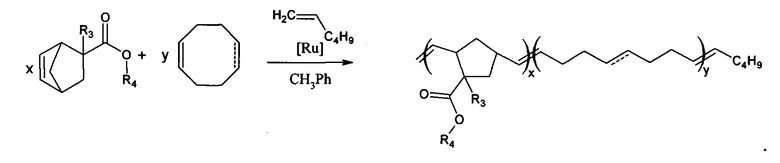

Синтез проводят в соответствии с уравнением реакции

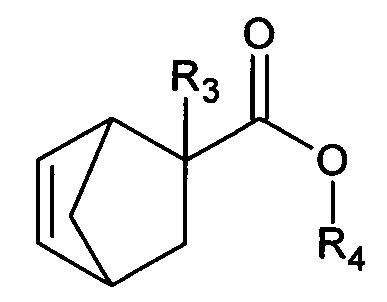

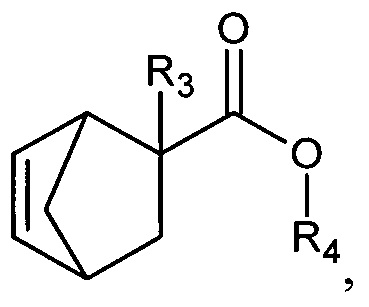

В функционализированном норборнене  заместители R3 и R4 выбраны из группы: R3=Н и R4=Me, метил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=Et, этил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=H и R4=n-Pr, пропил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=i-Pr, изопропил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=n-Bu, бутил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=i-Bu, изобутил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Me и R4=Me, метил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=Et, этил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=n-Pr, пропил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=i-Pr, изопропил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=n-Bu, бутил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=i-Bu, изобутил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат.

заместители R3 и R4 выбраны из группы: R3=Н и R4=Me, метил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=Et, этил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=H и R4=n-Pr, пропил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=i-Pr, изопропил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=n-Bu, бутил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=i-Bu, изобутил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Me и R4=Me, метил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=Et, этил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=n-Pr, пропил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=i-Pr, изопропил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=n-Bu, бутил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=i-Bu, изобутил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат.

Циклоолефин выбирают из циклооктена и циклооктадиена-1,5.

Выход полимерной диспергирующей присадки составляет до 95 мас.%.

Изобретение иллюстрируется следующими примерами.

Пример 1. Получение диспергирующей присадки к дизельному топливу ДГ-1.

К раствору 0,46 г (3 ммоль) метил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, 3,3 г (30 ммоль) циклооктена (соотношение 1:10) и 0,25 г (3 ммоль) гексена-1 в 10 мл толуола при температуре 70°C и добавляют раствор (1:100000 катализаторы:олефины) 0,2 мг (0,36×10-3 ммоль) диэтильного рутениевого металлокомплексного катализатора K1 в 0,1 мл толуола и перемешивают при температуре 70°C в течение 4 ч. Реакционную смесь отфильтровывают через тонкий слой оксида алюминия, фильтрат упаривают. Остаток - 3,8 г (выход 94 мас.%) диспергирующей присадки ДГ-1 к ДТ.

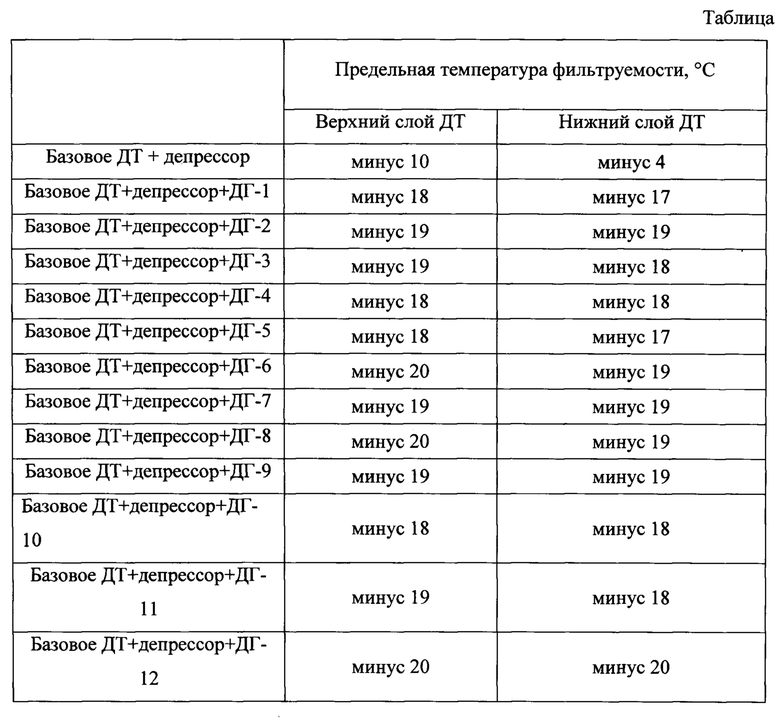

Полученный полимерный продукт используют в качестве диспергирующей присадки к дизельному топливу и вводят в базовое дизельное топливо вместе с депрессорной присадкой на основе полиальфаолефинов (0,05 мас.%) в количестве 0,05 мас.%. Базовое ДТ имеет температуру застывания минус 9°C, предельную температуру фильтруемости минус 5°C и температуру помутнения минус 4°C. Дизельное топливо с депрессорным и диспергирующим компонентами выдерживали, в соответствии с методикой ВНИИНП в течение 16 ч при температуре минус 9°C, затем определяли предельную температуру фильтруемости верхнего и нижнего слоев топлива. Полученные данные предельной температуры фильтруемости дизельного топлива с присадкой сведены в таблицу и представлены вместе с последующими экспериментами.

Пример 2. Получение диспергирующей присадки к дизельному топливу ДГ-2.

Пример аналогичен примеру 1, но вместо 0,2 мг (0,35×10-3 ммоль, 1:100000) катализатора K1 добавляют 0,9 мг (1,4×10-3 ммоль, 1:15000) катализатора K2, исходные олефины берут в соотношении 1:5, 0,5 г (3 ммоль) этил бицикло[2.2.1]гепт-5-ен-2-карбоксилата и 1,65 г (15 ммоль) циклооктена, реакцию проводят при температуре 25°C в течение 23 ч. Получают 2,3 г (выход 94%) диспергирующей присадки ДГ-2 к ДТ.

Пример 3. Получение диспергирующей присадки к дизельному топливу ДГ-3.

Пример аналогичен примеру 1, но вместо 0,2 мг (0,35×10-3 ммоль, 1:100000) катализатора K1 добавляют 0,02 мг (0,03×10-3 ммоль, 1:300000) катализатора K3, исходные олефины берут в соотношении 1:1, 0,6 г (3 ммоль) пропил бицикло[2.2.1]гепт-5-ен-2-карбоксилата и 0,3 г (3 ммоль) циклооктодиена-1,5, реакцию проводят при температуре 60°C в течение 8 ч. Получают 1,0 г (выход 85 мас.%) диспергирующей присадки ДГ-3 к ДТ.

Пример 4. Получение диспергирующей присадки к дизельному топливу ДГ-4.

Пример аналогичен примеру 1, но вместо 0,2 мг (0,35×10-3 ммоль, 1:100000) катализатора K1 добавляют 0,2 мг (0,3×10-3 ммоль, 1:150000) катализатора K1, исходные олефины берут в соотношении 1:15, 0,6 г (3 ммоль) изопропил бицикло[2.2.1]гепт-5-ен-2-карбоксилата и 4,9 г (45 ммоль) циклооктодиена-1,5, реакцию проводят при температуре 50°C в течение 8 ч. Получают 5,2 г (выход 90 мас.%) диспергирующей присадки ДГ-4 кДТ.

Пример 5. Получение диспергирующей присадки к дизельному топливу ДГ-5.

Пример аналогичен примеру 1, но вместо 0,2 мг (0,35×10-3 ммоль, 1:100000) катализатора K1 добавляют 0,2 мг (0,35×10-3 ммоль, 1:100000) катализатора K2, исходные олефины берут в соотношении 1:10, 0,6 г (3 ммоль) н-бутил бицикло[2.2.1]гепт-5-ен-2-карбоксилата и 3,3 г (30 ммоль) циклооктена, реакцию проводят при температуре 40°C в течение 10 ч. Получают 3,8 г (выход 91 мас.%) диспергирующей присадки ДГ-5 к ДТ.

Пример 6. Получение диспергирующей присадки к дизельному топливу ДГ-6.

Пример аналогичен примеру 1, но вместо 0,2 мг (0,35×10-3 ммоль, 1:100000) катализатора K1 добавляют 0,2 мг (0,35×10-3 ммоль, 1:100000) катализатора K3, исходные олефины берут в соотношении 1:10, 0,6 г (3 ммоль) изобутил бицикло[2.2.1]гепт-5-ен-2-карбоксилата и 3,3 г (30 ммоль) циклооктадиена-1,5, реакцию проводят при температуре 30°C в течение 12 ч. Получают 3,9 г (выход 93 мас.%) диспергирующей присадки ДГ-5 к ДТ.

Пример 7. Получение диспергирующей присадки к дизельному топливу ДГ-7.

Пример аналогичен примеру 1, но вместо 0,2 мг (0,35×10-3 ммоль, 1:100000) катализатора K1 добавляют 0,3 мг (0,4×10-3 ммоль, 1:50000) катализатора K1, исходные олефины берут в соотношении 1:5, 0,5 г (3 ммоль) метил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилата и 1,65 г (15 ммоль) циклооктена, реакцию проводят при температуре 40°C в течение 14 ч. Получают 2,3 г (выход 95 мас. %) диспергирующей присадки ДГ-7 к ДТ.

Пример 8. Получение диспергирующей присадки к дизельному топливу ДГ-8.

Пример аналогичен примеру 1, но вместо 0,2 мг (0,35×10-3 ммоль, 1:100000) катализатора K1 добавляют 0,2 мг (0,35×10-3 ммоль, 1:100000) катализатора K2, исходные олефины берут в соотношении 1:10, 0,54 г (3 ммоль) этил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилата и 3,3 г (30 ммоль) циклооктена, реакцию проводят при температуре 50°C в течение 16 ч. Получают - 3,8 г (выход 92 мас.%) диспергирующей присадки ДГ-8 к ДТ.

Пример 9. Получение диспергирующей присадки к дизельному топливу ДГ-9.

Пример аналогичен примеру 1, но вместо 0,2 мг (0,35×10-3 ммоль, 1:100000) катализатора K1 добавляют 0,7 мг (1,0×10-3 ммоль, 1:50000) катализатора K3, исходные олефины берут в соотношении 1:15, 0,54 г (3 ммоль) н-пропил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилата и 4,95 г (45 ммоль) циклооктадиена-1,5, реакцию проводят при температуре 60°C в течение 18 ч. Получают 5,1 г (выход 88 мас.%) диспергирующей присадки ДГ-9 к ДТ.

Пример 10. Получение диспергирующей присадки к дизельному топливу ДГ-10.

Пример аналогичен примеру 1, но вместо 0,2 мг (0,35×10-3 ммоль, 1:100000) катализатора K1 добавляют 0,5 мг (0,7×10-3 ммоль, 1:30000) катализатора K1, исходные олефины берут в соотношении 1:5, 0,54 г (3 ммоль) изопропил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилата и 1,65 г (15 ммоль) циклооктадиена-1,5, реакцию проводят при температуре 70°C в течение 20 ч. Получают 2,2 г (выход 89 мас.%) диспергирующей присадки ДГ-10 к ДТ.

Пример 11. Получение диспергирующей присадки к дизельному топливу ДГ-11.

Пример аналогичен примеру 1, но вместо 0,2 мг (0,35×10-3 ммоль, 1:100000) катализатора K1 добавляют 0,2 мг (0,36×10-3 ммоль, 1:100000) катализатора K2, исходные олефины берут в соотношении 1:10, 0,6 г (3 ммоль) н-бутил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилата и 3,3 г (30 ммоль) циклооктена, реакцию проводят при температуре 60°C в течение 8 ч. Получают 3,9 г (выход 95 мас.%) диспергирующей присадки ДГ-11 к ДТ.

Пример 12. Получение диспергирующей присадки к дизельному топливу ДГ-11.

Пример аналогичен примеру 1, но вместо 0,2 мг (0,35×10-3 ммоль, 1:100000) катализатора K1 добавляют 0,3 мг (0,5×10-3 ммоль 1:100000) катализатора К1, исходные олефины берут в соотношении 1:15, 0,6 г (3 ммоль) изобутил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилата и 4,95 г (45 ммоль) циклооктена, реакцию проводят при температуре 70°C в течение 8 ч. Получают 5,4 г (выход 92 мас.%) диспергирующей присадки ДГ-12 кДТ.

Введение полученной диспергирующей присадки в дизельное топливо приводит к стабильности ДТ при его холодном хранении в соответствии с методикой ВНИИНП. Разность предельной температуры фильтруемости верхнего и нижнего слоев топлива после выдерживания в течение 16 ч при температуре минус 9°C не превышала 2°C, что говорит о седиментационной устойчивости ДТ. Полученные полимерные диспергирующие присадки могут быть использованы в качестве диспергирующих компонентов депрессорно-диспергирующих присадок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Депрессорно-диспергирующая присадка к дизельному топливу, способ ее получения и способ получения депрессорного и диспергирующего компонентов депрессорно-диспергирующей присадки | 2017 |

|

RU2684412C1 |

| Депрессорно-диспергирующая присадка к дизельным топливам и способ ее получения | 2019 |

|

RU2715896C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2834424C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2841140C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2841181C1 |

| ДЕПРЕССОРНО-ДИСПЕРГИРУЮЩАЯ ПРИСАДКА К ДИЗЕЛЬНЫМ ТОПЛИВАМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2756770C1 |

| Способ получения депрессорной присадки к дизельному топливу и депрессорная присадка к дизельному топливу | 2017 |

|

RU2635107C1 |

| Компонент депрессорно-диспергирующей присадки для топлив | 2024 |

|

RU2827543C1 |

| КОМПОНЕНТ ДЕПРЕССОРНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ ДЛЯ ТОПЛИВ | 2024 |

|

RU2835866C1 |

| ПРИСАДКА К ДИЗЕЛЬНОМУ ТОПЛИВУ, ДИЗЕЛЬНОЕ ТОПЛИВО | 2006 |

|

RU2320705C1 |

Изобретение относится к области нефтепереработки и нефтехимии, в частности к способу получения диспергирующей присадки к дизельному топливу. Проводят реакцию метатезисной сополимеризации функционализированного норборнена и циклоолефина и 1-гексена в качестве агента переноса цепи в присутствии металлокомплексного диалкильного рутениевого катализатора в одну стадию в толуоле. Реакцию проводят в течение 8-23 ч при температуре 25-70°C. Соотношение функционализированного норборнен:циклоолефин устанавливают от 1:15 до 1:1, соотношение катализатор:олефины в реакционной смеси от 1:300000 до 1:15000. Затем реакционную смесь пропускают через слой окиси алюминия, фильтрат упаривают с получением целевого продукта. Технический результат - упрощение способа за счет одностадийности синтеза диспергирующей присадки, повышение выхода целевого продукта до 95 мас.% при минимальном расходе рутениевого катализатора. 2 н. и 2 з.п. ф-лы, 1 табл., 12 пр.

1. Способ получения диспергирующей присадки к дизельному топливу, характеризующийся тем, что проводят реакцию метатезисной сополимеризации функционализированного норборнена и циклоолефина и 1-гексена в качестве агента переноса цепи в присутствии металлокомплексного диалкильного рутениевого катализатора общей формулы

, где заместители R1 и R2 выбраны из группы R1=Me, R2=Et, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-N-метил-N-этиламино-метилфенилметилен)рутений - К1, R1=R2=Et, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-N,N-диэтиламино-метилфенилметилен)рутений - К2, R1=Me, R2=Bn, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-N-бензил-N-метиламино-метилфенилметилен)рутений - К3, R1+R2=CH2CH2OCH2CH2, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-(4-морфолинил)-аминометилфенилметилен)рутений - К4, в одну стадию в толуоле, при соотношении функционализированный норборнен:циклоолефин от 1:15 до 1:1, соотношении катализатор:олефины в реакционной смеси от 1:300000 до 1:15000 при температуре 25-70°С в течение 8-23 ч, затем реакционную смесь пропускают через слой окиси алюминия, фильтрат упаривают с получением целевого продукта.

, где заместители R1 и R2 выбраны из группы R1=Me, R2=Et, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-N-метил-N-этиламино-метилфенилметилен)рутений - К1, R1=R2=Et, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-N,N-диэтиламино-метилфенилметилен)рутений - К2, R1=Me, R2=Bn, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-N-бензил-N-метиламино-метилфенилметилен)рутений - К3, R1+R2=CH2CH2OCH2CH2, [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(о-(4-морфолинил)-аминометилфенилметилен)рутений - К4, в одну стадию в толуоле, при соотношении функционализированный норборнен:циклоолефин от 1:15 до 1:1, соотношении катализатор:олефины в реакционной смеси от 1:300000 до 1:15000 при температуре 25-70°С в течение 8-23 ч, затем реакционную смесь пропускают через слой окиси алюминия, фильтрат упаривают с получением целевого продукта.

2. Способ по п. 1, отличающийся тем, что используют функционализированный норборнен общей формулы  где заместители R3 и R4 выбраны из группы R3=Н и R4=Me, метил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=Et, этил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=H и R4=n-Pr, пропил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=i-Pr, изопропил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=n-Bu, бутил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=i-Bu, изобутил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Me и R4=Me, метил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=H и R4=Et, этил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=H и R4=n-Pr, пропил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=H и R4=i-Pr, изопропил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=n-Bu, бутил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=i-Bu, изобутил 2-метилбицикло [2.2.1] гепт-5-ен-2-карбоксилат.

где заместители R3 и R4 выбраны из группы R3=Н и R4=Me, метил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=Et, этил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=H и R4=n-Pr, пропил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=i-Pr, изопропил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=n-Bu, бутил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=i-Bu, изобутил бицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Me и R4=Me, метил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=H и R4=Et, этил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=H и R4=n-Pr, пропил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=H и R4=i-Pr, изопропил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=n-Bu, бутил 2-метилбицикло[2.2.1]гепт-5-ен-2-карбоксилат, R3=Н и R4=i-Bu, изобутил 2-метилбицикло [2.2.1] гепт-5-ен-2-карбоксилат.

3. Способ по п. 1, отличающийся тем, что циклоолефин выбирают из циклооктена и циклооктадиена-1,5.

4. Диспергирующая присадка к дизельному топливу, характеризующаяся тем, что она получена способом по п. 1 формулы изобретения.

| Stumpf A.W | |||

| и др., "Ruthenium-based Catalysts for the ring opening metathesis polymerisation of low-strain cyclic olefins and of functionalised derivatives of norbornene and cyclooctene", Chem | |||

| Сommun., 1995, стр.1127-1128 | |||

| US 5725610 А1, 10.03.1998 | |||

| РУТЕНИЕВЫЙ КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2374269C2 |

| РУТЕНИЕВЫЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ В РЕАКЦИИ МЕТАТЕЗИСА | 2014 |

|

RU2578593C1 |

Авторы

Даты

2018-03-21—Публикация

2017-03-03—Подача