Область техники

Данное изобретение относится к области нефтепереработки и нефтехимии, в частности к составу депрессорно-диспергирующей присадки (ДДП) к дизельным топливам (ДТ).

Уровень техники

Известно, что содержащиеся в средних дистиллятах парафины при низких температурах кристаллизуются и образуют осадок либо в процессе хранения дистиллятов, либо при их перевозке в цистернах, либо при их использовании в дизельных двигателях, а также в промышленных или бытовых котлах. Ввиду того, что температура кристаллизации парафинов выступает ограничивающим фактором при использовании упомянутых средних дистиллятов, принято вводить в них присадки, которые позволяют получить их адаптацию к температуре применения и хранения.

Уже давно известно, что подходящие добавки могут модифицировать рост кристаллов н-парафинов в среднем дистиллят-топливе. Добавки с хорошей эффективностью предотвращают затвердевание среднего дистиллят-топлива при температуре на несколько градусов Цельсия ниже температуры, при которой кристаллизуются первые кристаллы парафина. Вместо этого образуются хорошо кристаллизующиеся, отдельные кристаллы парафина, которые также при дальнейшем снижении температуры проходят фильтры в моторных транспортных средствах и системах нагрева или по меньшей мере образуют один проницаемый осадок для жидкой части средних дистиллятов, так что обеспечивается бесперебойная эксплуатация.

Показателями, характеризующими низкотемпературные свойства ДТ, являются предельная температура фильтруемости (tф), температура застывания (tз) и температура помутнения (tп). Показатель tф определяет минимальную температуру, при которой ДТ способно проходить через поры топливной системы фильтрации. Показатель tз определяет температуру, при которой ДТ полностью теряет подвижность, то есть застывает. Показатель tп отражает температуру начала кристаллизации из ДТ углеводородов, принадлежащих к классу н-парафинов. Это температура, при которой топливо «мутнеет».

Как показали многочисленные исследования, проводимые последние 30 лет с депрессорными присадками, большинство депрессоров различной химической структуры эффективно снижают tз ДТ, как летних, так и зимних марок. При этом, повлиять на tп могут лишь депрессоры с определенной химической структурой, такие как полиалкилметакрилаты, полиалкилакрилаты, а также сополимеры высших алкиловых эфиров акриловой, или метакриловой кислоты, например, с винилацетатом, или акрилонитрилом. Но и эти депрессоры способны понижать tп ДТ только зимних сортов и всего лишь на 3-5°С. Учитывая все это, для успешного практического применения депрессоров необходимо разрабатывать такие присадки, которые смогли бы эффективно понижать именно tф ДТ. Снижение этого показателя, с помощью депрессоров, позволит предотвратить забивку фильтров топливной системы дизельного двигателя при понижении температуры окружающей среды и таким образом, обеспечить его бесперебойную работу в различных климатических условиях. Для повышения агрегативной (устойчивость гетерогенной дисперсной системы к процессам коагуляции) и седиментационной (устойчивость к процессам оседания частиц дисперсной фазы) устойчивости ДТ при отрицательных температурах в последние годы депрессоры стали использовать вместе с другими присадками, получившими название «диспергаторы н-парафинов», то есть с присадками, обладающими диспергирующим эффектом.

Как правило, депрессорно-диспергирующие присадки представляют собой композиции, состоящие из компонентов различного функционального назначения: депрессорный компонент отвечает за понижение tф и tз ДТ, а диспергирующий компонент предотвращает объединение кристаллизующихся из топлив при отрицательных температурах н-парафинов в крупные агрегаты и, тем самым, способствует сохранению агрегативной устойчивости ДТ при температурах, ниже его tп.

Из уровня техники известна депрессорная добавка для улучшения низкотемпературных свойств среднедистилятных топлив (см. патент US №20200017786 от 16.01.2020), содержащая сополимеры ненасыщенного ангидрида, полимеризованные с алкил-α-олефинами, и привитые далее с фенилалловым спиртом или алкоксилатом алкилфенола, жирным спиртом и первичным или вторичным жирным амином.

Также, известна депрессорная добавка для улучшения низкотемпературных свойств среднедистилятных топлив (см. патент US №20190203135 от 04.07.2019), содержащая продукт реакции сополимера малеинового ангидрида с альфа-олефинами и алифатического третичного амина.

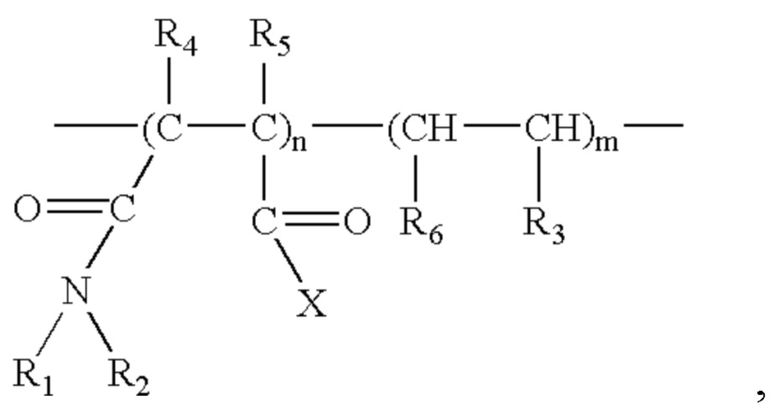

Известна депрессорная присадка по патенту US №20030163951 от 04.09.2003, состоящая из сополимеров дикарбонового соединения с олефином, к которому привиты азотсодержащие группы и/или сложные эфиры общей формулой

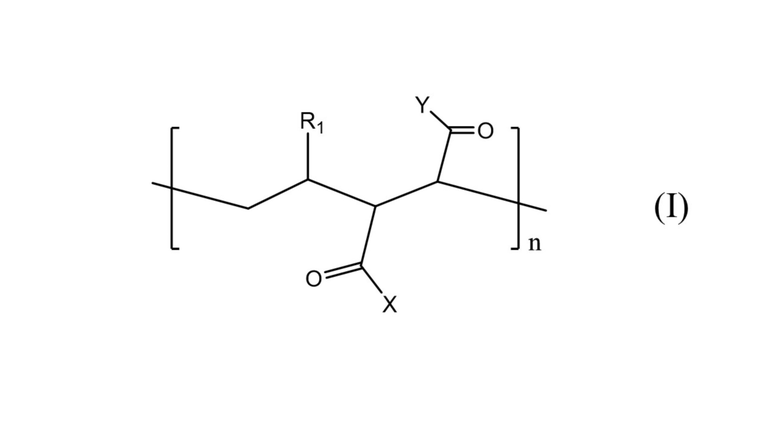

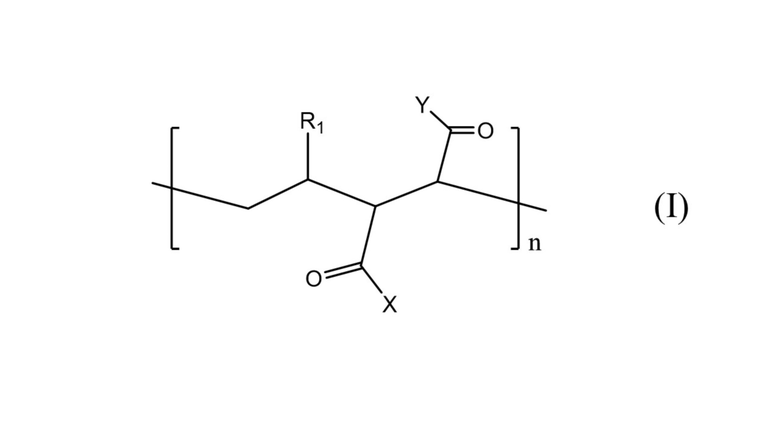

где R1 и R2, и R4 и R5, R3 и R6 представляют собой водород или алкильные радикалы, а X выбран среди солей амина и N-алкилполиалкиленполиаминов и их моногидроксилированных и полигидроксилированных производных, сложных алкиловых эфиров и сложных эфиров N-алкилполиалкиленполиамина и алкиламинов. и N-алкилполиалкиленполиамины.

Недостатком вышеперечисленных присадок является невозможность обеспечить седиментационную устойчивость при холодном хранении топлива, ввиду отсутствия диспергирующего компонента.

Известна присадка к дизельному топливу (см патент RU №2320706 от 27.03.2008), содержащая алкил(С3-С20)нитрата до 55 мас.%, сополимер высших эфиров С8-С28 акриловой или метакриловой кислоты с этиленненасыщенными мономерами до 60 мас.% и в качестве диспергирующего компонента алкил(С1-С25)сукцинимид 0,1-10 мас.%, непредельную жирную кислоту, выбранную из группы олеиновая, линолевая или леноленовая, или ее амид до 100 мас.%. Присадка применяется в количестве 0,01-1,0 мас.%.

Недостатком данной присадки является то, что присадка представляет сложную смесь компонентов, для получения которой используют дорогостоящие мономеры. Кроме того, не заявлено о седиментационной устойчивости дизельного топлива с присадкой при его холодном хранении, а также отмечается относительно низкая депрессия предельной температуры фильтруемости ДТ при введении в него присадки.

Наиболее близкой по своей сущности и достигаемому техническому результату является депрессорно-диспергирующая присадка к дизельному топливу (см. патент RU №2684412 от 09.04.2019), в которой в качестве депрессорного компонента применяется полимерное соединение, полученное реакцией радикальной сополимеризации малеинового ангидрида и фракции 1-олефинов С8-С24 с участием инициатора радикальной полимеризации, с соотношением исходных реагентов от 1:0,92 до 1:3,7 при температуре 75-90°С в течение 8-23 ч в соответствующем растворителе, после которой упаривают растворитель и выделяют целевой продукт, а в качестве диспергирующего компонента - полимерное соединение, полученное реакцией метатезисной сополимеризации функционализированного норборнена и синтетического дивинилового каучука и 1-гексена или 1-октена в присутствии металлокомплексного диалкильного рутениевого катализатора в соответствующем растворителе, при соотношении функционализированный норборнен : каучук от 1:15 до 1:1, соотношении катализатор: олефины в реакционной смеси от 1:350000 до 1:10000, при температуре 25-70°С в течение 8-23 ч, затем реакционную смесь гидрируют водородом при давлении 5-10 атм в присутствии палладия, далее фильтруют через окись алюминия и фильтрат упаривают, причем депрессорный и диспергирующий компоненты находятся в присадке в соотношении от 3:7 до 7:3 по объему.

Недостатком данной присадки является особые требования к молекулярно-массовому распределению н-парафинов топлива для обеспечения седиментационной устойчивости топлива, что приводит к неуниверсальности присадки по отношению к топливам с разным молекулярно-массовым распределением.

Существенным отличием заявляемой присадки является использование в качестве диспергирующего компонента бивалентного соединения на платформе жесткой каркасной молекулы, например, адамантана, которое, благодаря наличию пространственно предорганизованных групп и радикалов, обладает высокой аффинностью к поверхности кристаллов парафинов, что обеспечивает получение высокого заряда на их поверхности и, тем самым, предотвращает их агломерацию. Благодаря варьированию длины алкильных радикалов в молекуле диспергатора, можно добиться эффективной адсорбции на поверхности кристаллов парафинов различных по составу средних дистиллятов. Другими словами, данный диспергирующий компонент позволяет увеличить эффективность и универсальность заявляемой присадки.

Раскрытие изобретения

Задачей изобретения является создание эффективной депрессорно-диспергирующей присадки к дизельному топливу, обладающей универсальностью по отношению к составам средних дистиллятов.

Техническим результатом изобретения является улучшение эксплуатационных характеристик дизельного топлива, снижение предельной температуры фильтруемости дизельного топлива на 10-23°С, обеспечение седиментационной устойчивости при его холодном хранении.

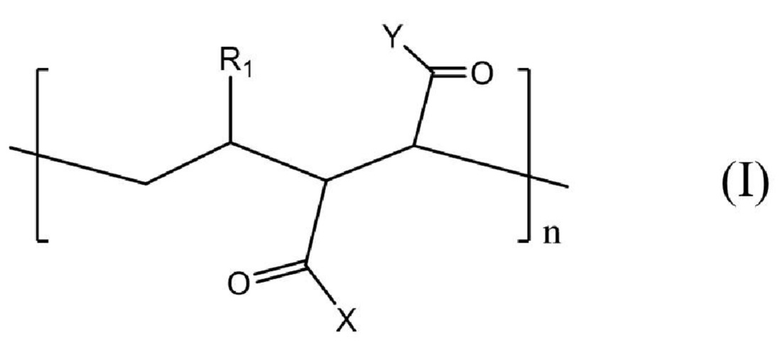

Поставленная задача и технический результат достигается тем, что получают депрессорно-диспергирующую присадку к дизельному топливу, содержащую в качестве депрессорного компонента модифицированный сополимер малеинового ангидрида и альфа-олефинов общей формулы (I)

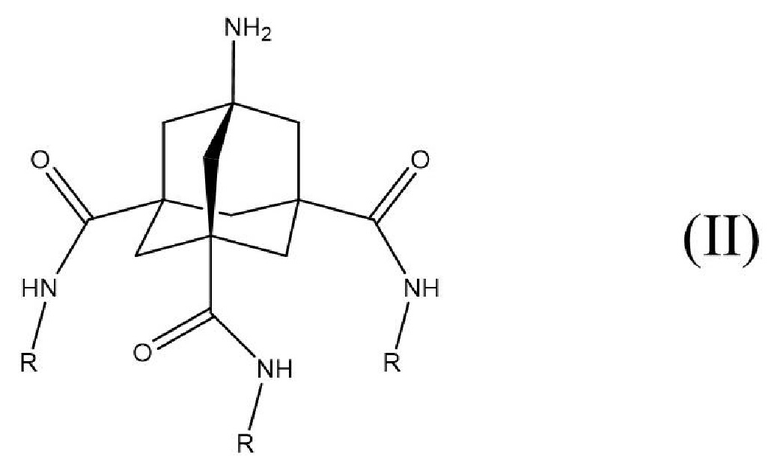

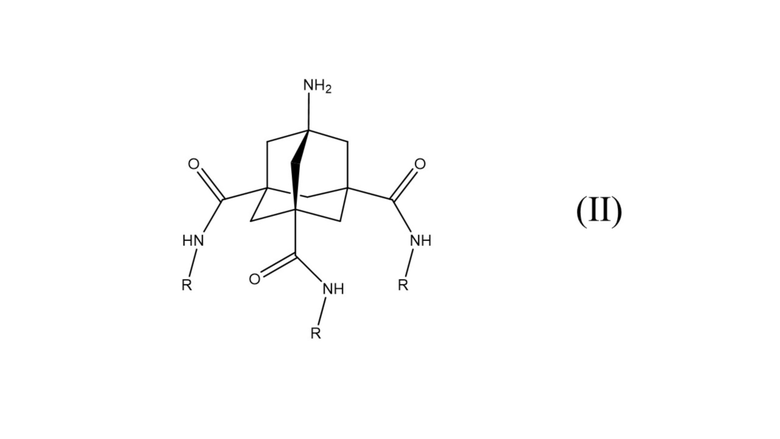

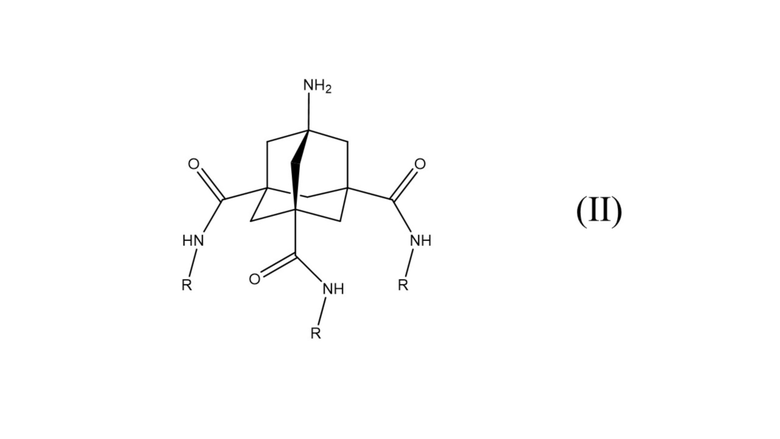

где R1 выбраны из углеводородных групп, содержащих от 6 до 30 атомов углерода, а X и Y могут быть гидроксилами и(или) остатками от аминов или спиртов, или их смесью, с длиной алкильного радикала С6-С28, полученный путем реакции радикальной сополимеризации малеинового ангидрида и фракции альфа-олефинов С6-С30 с участием инициатора радикальной полимеризации в соответствующем растворителе, и последующей модификацией полученного сополимера жирными аминами или спиртами, или их смесью, с длиной алкила С6-С28, а в качестве диспергирующего компонента - бивалентное соединение, полученное путем реакции многостадийной функционализации жесткой каркасной молекулы адамантана с получением конечного продукта 1,3,5-триалкиламидо-7-аминоадамантана общей формулы (II)

где R выбраны из углеводородных групп, содержащих от 6 до 26 атомов углерода. Депрессорно-диспергирующая присадка к дизельным топливам содержит диспрегирующий компонент, депрессорный компонент и растворитель в следующем соотношении компонентов, мас.%:

В качестве растворителя могут использоваться толуол, ксилол, диэтилбензол, сверхтяжелый ароматический растворитель, Solvesso 150 или другие ароматические растворители.

Осуществление изобретения

В данном разделе описания будет приведен наиболее предпочтительный вариант осуществления изобретения, который тем не менее, не ограничивает другие возможные варианты осуществления явным образом следующие из материалов заявки и понятные специалисту.

Способ получения депрессорно-диспергирующей присадки для дизельного топлива осуществляют следующим наиболее предпочтительным образом.

Способ получения заявленной присадки включает в себя 3 этапа:

1) Синтез депрессорного компонента присадки, основанный на сополимеризации альфа-олефина С6-С30 с малеиновым ангидридом, с последующей модификацией жирными аминами или спиртами, или их смесью с длиной алкила С6-С28;

2) Синтез диспергирующего компонента присадки, основанный на модификации жесткой каркасной молекулы, например, молекулы адамантана;

3) Получение ДДП. Приготовление итоговой рецептуры ДДП. Далее будет рассмотрен каждый этап подробно.

Синтез депрессорного компонента

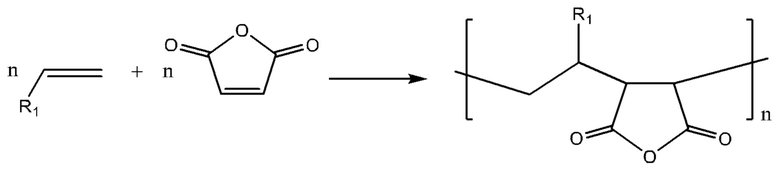

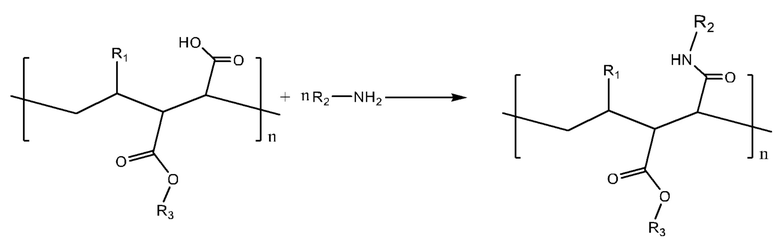

На первой стадии получения депрессорного компонента проводят реакцию радикальной сополимеризации малеинового ангидрида и фракции альфа-олефинов С6-С30 с участием инициатора радикальной полимеризации при температуре 90-140°С в течение 3-5 ч в соответствующем растворителе. Реакция проходит по следующей схеме:

где R1 - это алкильный радикал с числом атомов углерода С4-С28.

В качестве растворителя может быть использован, например, толуол, ксилол, диэтилбензол, сверхтяжелый ароматический растворитель, Solvesso 150 или другие ароматические растворители.

В качестве инициатора радикальной полимеризации может быть использован третбутилпероксибензоат, дибензоилпероксид или азо-бис-изобутиронитрил.

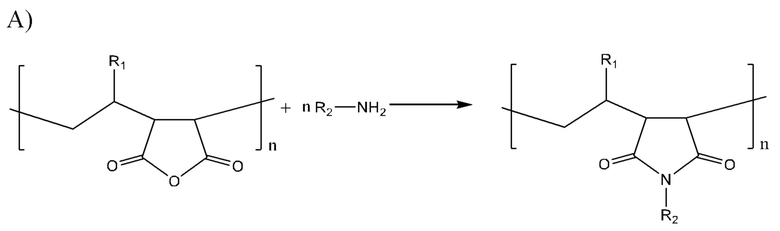

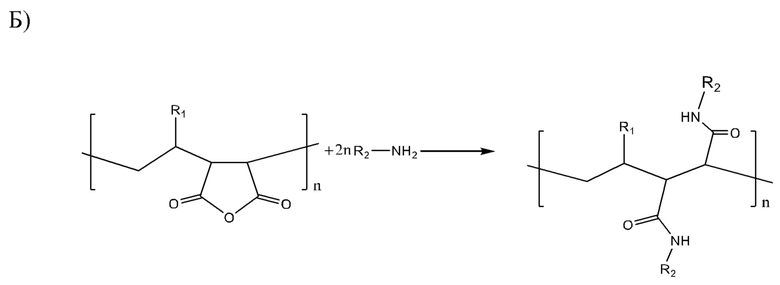

Далее, в одном варианте заявляемого изобретения для получения депрессорного компонента 1 типа проводят модификацию полученного ранее сополимера альфа-олефинов и малеинового ангидрида аминами. В зависимости от соотношения исходного сополимера и модифицирующего амина, реакция может проходить по следующим схемам:

где R1 - это алкильный радикал с числом атомов углерода С4-С28, a R2 - алкильный радикал с числом атомов углерода С4-С30.

Реакцию проводят при температуре 90-150°С в течение 2-3 ч при постоянном перемешивании.

В качестве аминного модификатора используют любой коммерчески доступный амин, который реагирует с таким сополимером, включая первичные, вторичные и третичные амины, но не ограничиваясь ими. Например, талловамин, гидрированный талловамин, кокоамин, сояамин, олеиламин, октадециламин, гексадециламин, додециламин, 2-этилгексиламин, дикокоамин, диталловамин, дегидрированный талловамин, дидециламин, диоктадециламин, N-коко-1,3-диаминопропан, N-таллов-1,3-диаминопропан, N,N,N-триметил-N-таллов-1,3-диаминопропан, N-олеил-1,3-диаминопропан, N,N,N-триметил-N-9-октадеценил-1,3-диаминопропан, 3-таллов-1,3-гексагидропиримидин и их смеси.

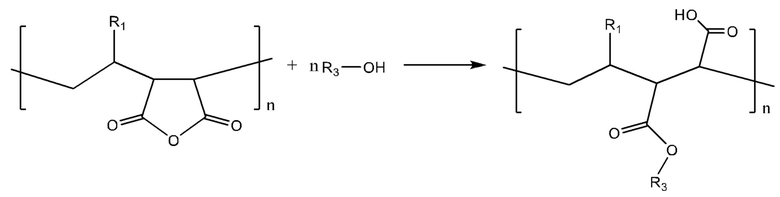

В другом варианте осуществления изобретения для получения депрессорного компонента 2 типа проводят модификацию полученного ранее сополимера альфа-олефинов и малеинового ангидрида спиртами. Реакция проходит по следующей схеме:

где R1 - это алкильный радикал с числом атомов углерода С4-С28, R3 - алкильный радикал с числом атомов углерода C1-С36.

Реакцию проводят при температуре 90-160°С в течение 2-3 ч при постоянном перемешивании.

В качестве спиртов используют метанол, этанол, пропанол, изопропанол, бутанол, изобутанол, смеси С10-С20 спиртов, С12-С36 спирты Гербета (Guerbet), бегениловые спирты и их смеси.

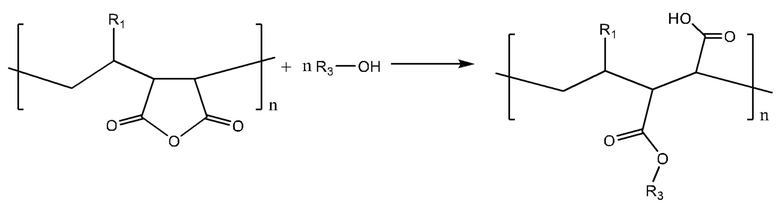

В еще одном варианте для получения депрессорного компонента 3 типа проводят модификацию полученного ранее сополимера альфа-олефинов и малеинового ангидрида сначала спиртами затем аминами. Реакции проводят по следующим схемам:

Здесь также в качестве спиртов используют метанол, этанол, пропанол, изопропанол, бутанол, изобутанол, смеси С10-С20 спиртов, С12-С36 спирты Гербета (Guerbet), бегениловые спирты и их смеси. В качестве аминного модификатора используют любой коммерчески доступный амин, который реагирует с таким сополимером, включая первичные, вторичные и третичные амины, но не ограничиваясь ими. Например, талловамин, гидрированный талловамин, кокоамин, сояамин, олеиламин, октадециламин, гексадециламин, додециламин, 2-этилгексиламин, дикокоамин, диталловамин, дегидрированный талловамин, дидециламин, диоктадециламин, N-коко-1,3-диаминопропан, N-таллов-1,3-диаминопропан, N,N,N-триметил-N-таллов-1,3-диаминопропан, N-олеил-1,3-диаминопропан, N,N,N-триметил-N-9-октадеценил-1,3-диаминопропан, 3-таллов-1,3-гексагидропиримидин и их смеси.

Таким образом получают депрессорный компонент для приготовления депрессорно-диспергирующей присадки по одному из предложенных вариантов.

Синтез диспергирующего компонента

Диспергирующий компонент получают путем многостадийной модификации жесткой каркасной структуры молекулы адамантана с получением бивалентного соединения на платформе адамантана, а именно-1,3,5-триалкиламидо-7-аминоадамантана.

В частном варианте изобретения синтез включает в себя многоэтапный процесс, включающий следующие стадии:

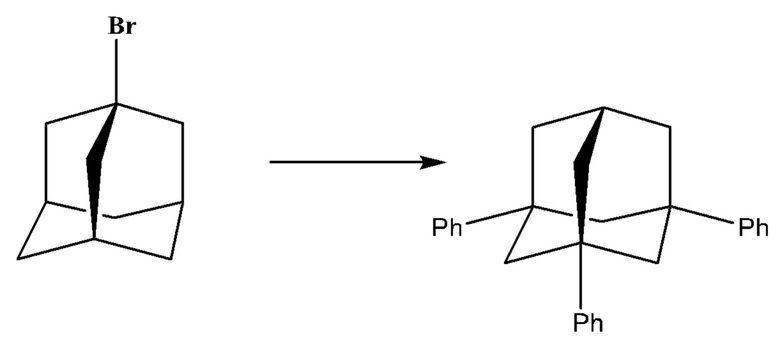

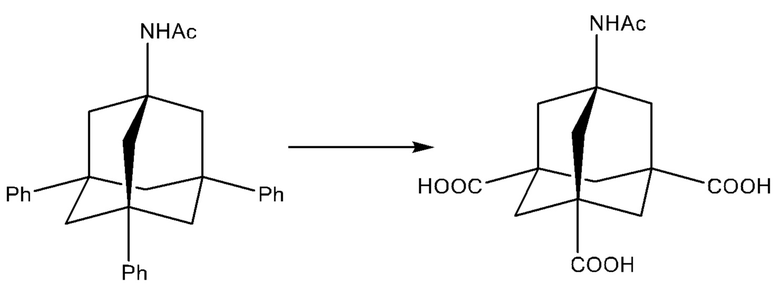

1) Получение 1,3,5-трифениладамантана путем взаимодействия при интенсивном кипении раствора 1-бромадамантана и трет-бутилбромида в предварительно осушенном бензоле с добавлением хлорида алюминия, с последующим добавлением реакционной массы в холодную воду и добавлением диэтилового эфира, и отфильтровыванием и перекристаллизацией выпавшего осадка. Реакция проходит по следующей схеме:

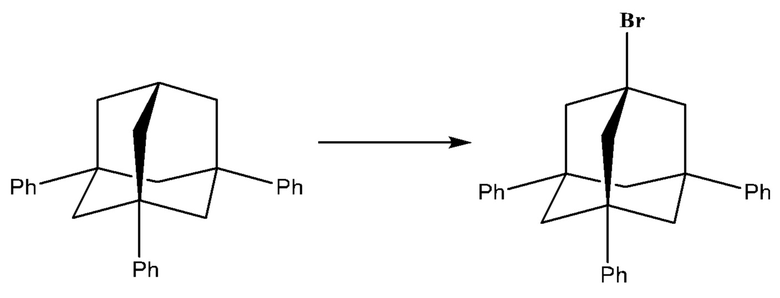

2) Получение 1-бромо-3,5,7-трифениладамантана путем взаимодействия при нагревании раствора 1,3,5-трифениладамантана, тетрабромметана и тетрабутиламмонийбромида в фторбензоле и 50% раствора гидроксида натрия, с последующим упариванием реакционной массы, смешением с водой и экстрагированием тремя порциями дихлорметана, с дальнейшим упариванием дихлорметана и перекристаллизацией остатка из смеси гексан/этилацетат (при мольном соотношении смеси 1:1). Реакция проходит по следующей схеме:

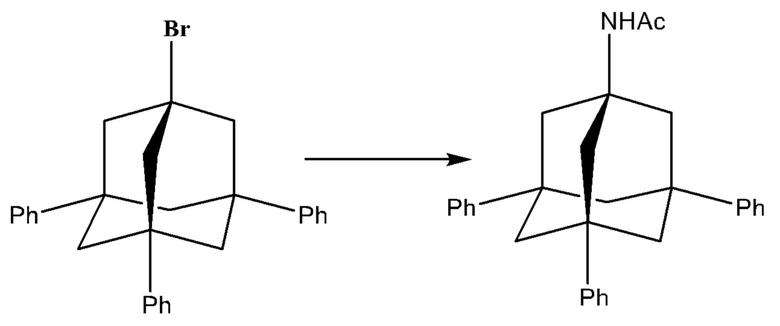

3) Получение 1,3,5-трифенил-7-ацетиламиноадамантана путем взаимодействия при нагревании суспензии 1-бромо-3,5,7-трифениладамантана в ацетонитрила и концентрированной серной кислоты, с последующим упариванием реакционной массы, добавлением воды и экстрагированием тремя порциями этилацетата, с последующим упариванием полученной вытяжки. Реакция проходит по следующей схеме:

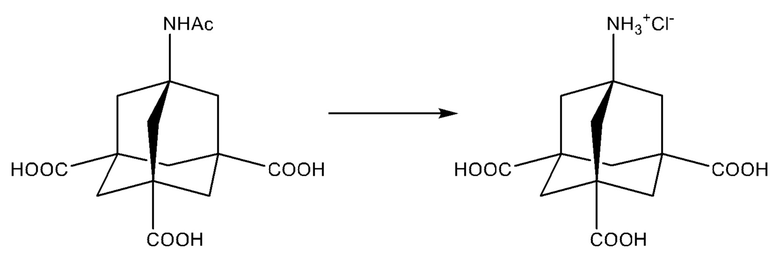

4) Получение 1,3,5-трикарбокси-7-ацетиламиноадамантана путем взаимодействия раствора 1,3,5-трифенил-7-ацетиламиноадамантана и йодной кислоты в смеси тетрахлорметан/ацетонитрил/вода (при мольном соотношении смеси 3:2:3) с хлоридом рутения (III) моногидрата при температуре 0°С, выдерживанием реакционной массы около 3 суток при постоянном перемешивании, с последующим добавлением воды и нейтрализацией избытка окисления сульфитом натрия, доведением водного слоя до рН 1 при помощи 2 Н соляной кислоты и экстрагированием четырьмя порциями этилацетата, с последующим упариванием полученной вытяжки. Реакция проходит по следующей схеме:

5) 1-аминоадамантан-3,5,7-трикарбокси кислоты гидрохлорида путем взаимодействия при нагревании суспензии 1,3,5-трикарбокси-7-ацетиламиноадамантана в воде с концентрированной соляной кислотой, с последующим промыванием реакционной массы тремя порциями этилацетата и упариванием водной части. Реакция проходит по следующей схеме:

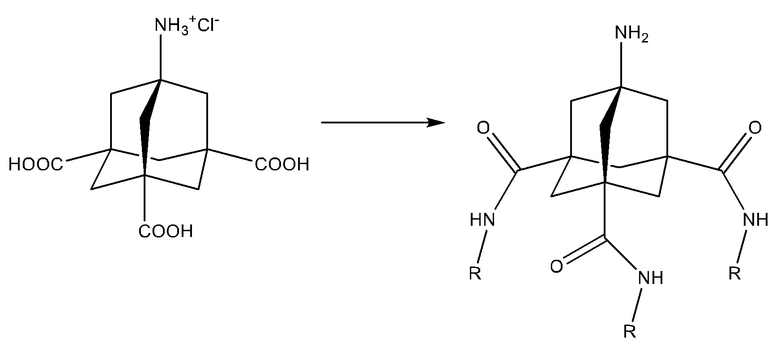

6) 1,3,5-триалкиламидо-7-аминоадамантана путем взаимодействия при нагревании с обратным холодильником раствора 1-аминоадамантан-3,5,7-трикарбокси кислоты гидрохлорида в хлороформе с хлористым тионилом, с последующим упариванием реакционной массы досуха, добавлением к остатку смеси хлороформ/толуол (при мольном соотношении смеси 1:1) и аминов с длиной алкильного хвоста С6-С26 и триэтиламина, с последующим промыванием четырьмя порциями 25% раствора аммиака и двумя порциями воды и упариванием органического слоя. Реакция проходит по следующей схеме:

где R - алкильный радикал с числом атомов углерода С6-С26.

Благодаря варьированию длины алкильных радикалов в молекуле диспергатора, можно добиться эффективной адсорбции на поверхности кристаллов парафинов различных по составу средних дистиллятов.

Приготовление итоговой рецептуры депрессорно-диспергирующей присадки.

Депрессорно-диспергирующая присадка включает:

- диспергирующий компонент от 3 до 30 мас.%,

- депрессорный компонент от 35 до 70 мас.%,

- растворитель от 25 до 60 мас.%.

В качестве растворителя может быть использован, например, толуол, ксилол, диэтилбензол, сверхтяжелый ароматический растворитель, Solvesso 150 или другие ароматические растворители.

Способ получения депрессорно-диспергирующей присадки поясняется представленными ниже примерами, но не ограничивается ими.

Пример 1 (по прототипу RU 2684412)

Получение депрессорного компонента.

К раствору 1,95 г малеинового ангидрида, 3,6 г смеси 1-олефинов С8-С24 в 6 мл толуола при температуре 90°С добавляют 0,125 г инициатора радикальной полимеризации дибензоилпероксида и перемешивают в течение 23 ч при температуре 90°С. Реакционную смесь упаривают и получают остаток - 5,3 г (выход 95 масс %) депрессорного компонента ДП-1.

Получение диспергирующего компонента.

К раствору 0,46 г метил бицикло[2.2.1]гепт-5-ен-2-карбоксилата, 1,6 г СКД (соотношение 1:10) и 0,25 г гексена-1 в 10 мл толуола при температуре 70°С добавляют раствор (мольное соотношение 1:100000 катализатор: олефины) 0,2 мг диэтильного рутениевого металлокомплексного катализатора К1 в 0,1 мл толуола и перемешивают при температуре 70°С в течение 8 ч, затем реакционную смесь гидрируют водородом при давлении 10 атм в присутствии палладия, далее фильтруют через окись алюминия и фильтрат упаривают.

Получают 2,2 г (выход 94 масс %) диспергирующего компонента депрессорно-диспергирующей присадки ДГ-1 к ДТ.

Получение депрессорно-диспергирующей присадки.

К раствору 3 г депрессорного компонента (ДП-1) в 5 мл толуола прибавляют раствор 7 г диспергирующего компонента (ДГ-1) в 5 мл толуола. Полученный раствор перемешивают в течение 30 мин при комнатной температуре, затем толуол упаривают, получают 10 г (выход 100 мас.%) депрессорно-диспергирующей присадки (ДДП 1).

Пример 2

Получение депрессорного компонента.

Раствор 132 г (0,5 моль) альфа-олефинов, например, «NEODENE 2022», в 120 г диэтилбезола нагревают до 100°С и добавляют 49 г (0,5 моль) малеинового ангидрида и 2 г третбутилпероксибензоата. Температуру реакционной массы поднимают до 130°С и выдерживают при перемешивании 4 часа. Далее 150 г (0,025 моль по малеиновому ангидриду) раствора полученного сополимера альфа-олефинов и малеинового ангидрида нагревают до 90°С и добавляют 67,25 г (0,025 моль) стеариламина. Температуру реакционной массы поднимают до 150°С и выдерживают в течение 3 часов при постоянном перемешивании.

Получение диспергирующего компонента.

Синтез 1,3,5-трифениладамантана. Раствор 15 г (0,069 моль) 1-бромадамантана и 18,9 г (0,138 моль) трет-бутилбромида в 300 мл предварительно осушенном бензоле с добавлением 0,75 г (0,0057 моль) хлорида алюминия выдерживают 30 минут при интенсивном кипении. Затем реакционную массу выливают в холодную воду и добавляют 100 мл диэтилового эфира. Выпавший осадок отфильтровывают и перекристаллизовывают из бензола. Выход продукта - 8,1 г.

Синтез 1-бромо-3,5,7-трифениладамантана. К раствору 8 г (0,022 моль) 1,3,5-трифениладамантана, 29,3 г (0,088 моль) тетрабромметана и 0,8 г (0,0024 моль) тетрабутиламмонийбромида в 180 мл фторбензола добавляют 12 мл 50% раствора гидроксида натрия. Реакционную массу нагревают и выдерживают при 75°С в течение 24 часов. Реакционную массу упаривают, например, на роторном испарителе, смешают с водой и экстрагируют тремя порциями по 20 мл дихлорметана. Далее дихлорметан упаривают, например, на роторном испарителе, остаток перекристаллизовывают из смеси гексан/этилацетат (при соотношении 1:1). Выход продукта - 10,4 г.

Синтез 1,3,5-трифенил-7-ацетиламиноадамантана. К суспензии 10 г (0,0224 моль) 1-бромо-3,5,7-трифениладамантана в 300 мл ацетонитрила добавляют 14 мл (0,26 моль) концентрированной серной кислоты. Реакционную массу выдерживают при кипении в течение 24 часов. Затем реакционную массу упаривают, например, на роторном испарителе, добавляют воду и экстрагируют тремя порциями по 150 мл этилацетата. Полученную вытяжку упаривают, например, на роторном испарителе. Выход продукта - 7,6 г.

Синтез 1,3,5-трикарбокси-7-ацетиламиноадамантана. К раствору 6,4 г (0,0152 моль) 1,3,5-трифенил-7-ацетиламиноадамантана и 156 г (0,684 моль) йодной кислоты в 350 мл смеси тетрахлорметан/ацетонитрил/вода (при соотношении 3:2:3) при 0°С добавляют 0,54 г (0,0026 моль) хлорида рутения (III) моногидрата. Реакционную массу выдерживают 3 суток при постоянном перемешивании. Затем к реакционной массе добавляют воду и нейтрализуют избыток окислителя сульфитом натрия. Водный слой доводят до рН=1 при помощи 2Н соляной кислоты и экстрагируют четырьмя порциями по 100 мл этилацетата. Полученную вытяжку упаривают, например, на роторном испарителе. Выход продукта - 4 г.

Синтез 1-аминоадамантан-3,5,7-трикарбокси кислоты гидрохлорида. Суспензию 4 г (0,0123 моль) 1,3,5-трикарбокси-7-ацетиламиноадамантана в 60 мл воды с добавлением 15 мл концентрированной соляной кислоты кипятят в течение 24 часов. Затем реакционную массу промывают тремя порциями по 30 мл этилацетата. Водную часть упаривают, например, на роторном испарителе. Выход продукта - 3,78.

Синтез 1,3,5-триалкиламидо-7-аминоадамантана. К раствору 3,78 г (0,0118 моль) 1-аминоадамантан-3,5,7-трикарбокси кислоты гидрохлорида в 120 мл хлороформе добавляют 2,2 мл (0,03 моль) хлористого тионила и нагревают реакционную массу с обратным холодильником в течение 20 часов. Затем реакционную массу упаривают досуха, например, на роторном испарителе. К полученному остатку добавляют 40 мл смеси хлороформ/толуол (при соотношении 1:1) и 9,9 г (0,036 моль) гидрогенизированных талловых аминов и 5 мл триэтиламина. Реакционную массу нагревают с обратным холодильником при интенсивном кипении в течение 24 часов. Затем реакционную массу промывают четырьмя порциями по 30 мл 25% раствора аммиака и двумя порциями по 30 мл воды. Органический слой упаривают, например, на роторном испарителе. Выход продукта - 10,75.

Для получения депрессорно-диспергирующей присадки берут 70 мас.% депрессорного компонента, 3 мас.% диспергирующего компонента и 27% мас. ароматического растворителя.

К 27 г толуола добавляют 3 г диспергирующего компонента при температуре 40°С и постоянном перемешивании. После растворения диспергирующего компонента в толуоле добавляют 70 г предварительно нагретого до 50°С депрессорного компонента. Перемешивают и получают конечный продукт (ДДП 2).

Пример 3

Депрессорный компонент получают аналогичным способом, описанным в примере 2.

Диспергирующий компонент получают аналогичным способом, описанным в примере 2, только на последней стадии при получении 1,3,5-триалкиламидо-7-аминоадамантана к полученному остатку после упаривания добавляют 40 мл смеси хлороформ/толуол (при соотношении 1:1) и 6,84 г (0,036 моль) первичных аминов С10-С14 (ТУ 2413-006-67273753-2013, Амины С10-С14 марки Б, УРАЛХИМ) и 5 мл триэтиламина. Реакционную массу также нагревают с обратным холодильником при интенсивном кипении в течение 24 часов. Затем реакционную массу промывают четырьмя порциями по 30 мл 25% раствора аммиака и двумя порциями по 30 мл воды. Органический слой упаривают, например, на роторном испарителе. Выход продукта составляет 7,6 г.

Для получения депрессорно-диспергирующей присадки берут 65 мас.% депрессорного компонента, 10 мас.% диспергирующего компонента и 25 мас.% ароматического растворителя.

К 25 г толуола добавляют 10 г диспергирующего компонента при температуре 40°С и постоянном перемешивании. После растворения диспергирующего компонента в толуоле добавляют 65 г предварительно нагретого до 50°С депрессорного компонента. Перемешивают и получают конечный продукт (ДДП 2).

Пример 4

Получение депрессорного компонента.

Раствор 132 г (0,5 моль) альфа-олефинов, например, «NEODENE 2022», в 120 г диэтилбезола нагревают до 100°С и добавляют 49 г (0,5 моль) малеинового ангидрида и 2 г третбутилпероксибензоата. Температуру реакционной массы поднимают до 130°С и выдерживают при перемешивании 4 часа. Далее 150 г (0,025 моль по малеиновому ангидриду) раствора полученного сополимера альфа-олефинов и малеинового ангидрида нагревают до 90°С и добавляют 81 г (0,025 моль) смеси спиртов, например, «NAFOL 22+». Температуру реакционной массы поднимают до 160°С и выдерживают в течение 3 часов при постоянном перемешивании.

Диспергирующий компонент получают аналогичным способом, описанным в примере 2.

Для получения депрессорно-диспергирующей присадки берут 50 мас.% депрессорного компонента, 15 масс % диспергирующего компонента и 35 мас.% ароматического растворителя.

К 35 г Solvesso 150 добавляют 15 г диспергирующего компонента при температуре 40°С и постоянном перемешивании. После растворения диспергирующего компонента в толуоле добавляют 50 г предварительно нагретого до 50°С депрессорного компонента. Перемешивают и получают конечный продукт (ДДП 4).

Пример 5

Депрессорный компонент получают аналогичным способом, описанным в примере 4.

Диспергирующий компонент получают аналогичным способом, описанным в примере 3.

Для получения депрессорно-диспергирующей присадки берут 35 мас.% депрессорного компонента, 30 масс % диспергирующего компонента и 35 мас.% ароматического растворителя.

К 35 г ксилола добавляют 30 г диспергирующего компонента при температуре 40°С и постоянном перемешивании. После растворения диспергирующего компонента в толуоле добавляют 35 г предварительно нагретого до 50°С депрессорного компонента. Перемешивают и получают конечный продукт (ДДП 5).

Пример 6

Получение депрессорного компонента.

Раствор 132 г (0,5 моль) альфа-олефинов, например, «NEODENE 2022», в 120 г диэтилбезола нагревают до 100°С и добавляют 49 г (0,5 моль) малеинового ангидрида и 2 г третбутилпероксибензоата. Температуру реакционной массы поднимают до 130°С и выдерживают при перемешивании 4 часа. Далее 150 г (0,025 моль по малеиновому ангидриду) раствора полученного сополимера альфа-олефинов и малеинового ангидрида нагревают до 90°С и добавляют 81 г (0,025 моль) смеси спиртов, например, «NAFOL 22+». Температуру реакционной массы поднимают до 140°С и выдерживают в течение 2 часов при постоянном перемешивании, затем реакционную массу охлаждают до 90°С и добавляют 67,25 г (0,025 моль) стеариламина. Температуру реакционной массы поднимают до 150°С и выдерживают в течение 3 часов при постоянном перемешивании.

Диспергирующий компонент получают аналогичным способом, описанным в примере 2.

Для получения депрессорно-диспергирующей присадки берут 35 мас.% депрессорного компонента, 5 мас.% диспергирующего компонента и 60 мас.% ароматического растворителя.

К 60 г толуола добавляют 5 г диспергирующего компонента при температуре 40°С и постоянном перемешивании. После растворения диспергирующего компонента в толуоле добавляют 35 г предварительно нагретого до 50°С депрессорного компонента. Перемешивают и получают конечный продукт (ДДП 6).

Пример 7

Депрессорный компонент получают аналогичным способом, описанным в примере 6.

Диспергирующий компонент получают аналогичным способом, описанным в примере 3.

Для получения депрессорно-диспергирующей присадки берут 57 мас.% депрессорного компонента, 3% мас. диспергирующего компонента и 40% мас. ароматического растворителя.

К 40 г нефраса добавляют 3 г диспергирующего компонента при температуре 40°С и постоянном перемешивании. После растворения диспергирующего компонента в толуоле добавляют 57 г предварительно нагретого до 50°С депрессорного компонента. Перемешивают и получают конечный продукт (ДДП 7).

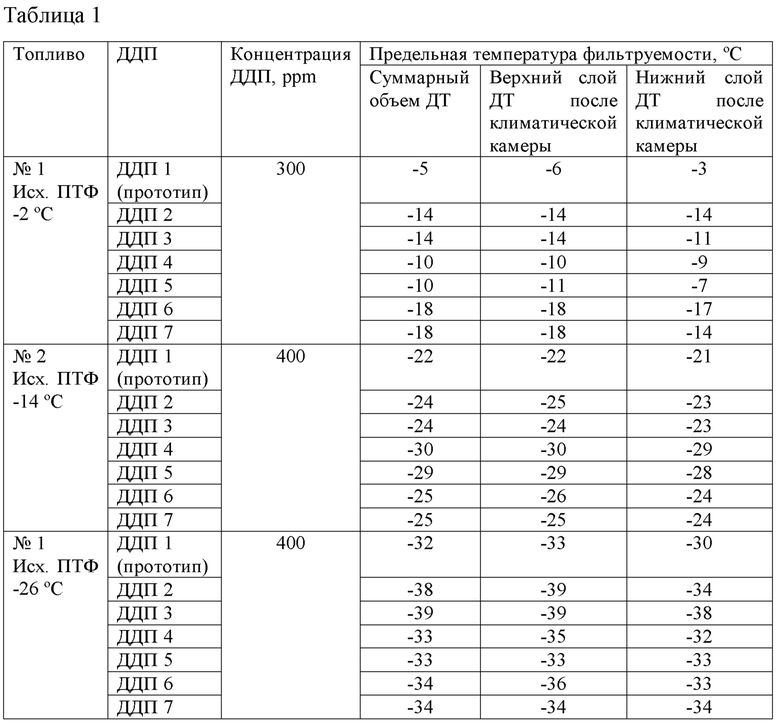

Для определения седиментационной устойчивости, дизельное топливо с депрессорно-диспергирующей присадкой выдерживали, в соответствии с методикой СТО 11605031-041-2010 АО «ВНИИ НП», в течение 16 ч при температуре на 5°С ниже температуры помутнения, затем определяли предельную температуру фильтруемости 20% верхнего и 20% нижнего слоев топлива. Полученные данные приведены в таблице 1.

Для проведения испытаний были выбраны несколько базовых дизельных топлив производства различных НПЗ РФ.

Таким образом, как следует из представленных примеров и таблицы, можно сделать вывод о том, что введение заявленной депрессорно-диспергирующей присадки в дизельное топливо приводит к снижению предельной температуры фильтруемости ДТ на 20-27°С, а также обеспечивает седиментационную устойчивость при его холодном хранении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компонент депрессорно-диспергирующей присадки для топлив | 2024 |

|

RU2827543C1 |

| КОМПОНЕНТ ДЕПРЕССОРНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ ДЛЯ ТОПЛИВ | 2024 |

|

RU2835866C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу, способ ее получения и способ получения депрессорного и диспергирующего компонентов депрессорно-диспергирующей присадки | 2017 |

|

RU2684412C1 |

| ДИСПЕРГИРУЮЩАЯ ПРИСАДКА К ТОПЛИВУ И КОМПОЗИЦИЯ СРЕДНЕГО НЕФТЯНОГО ДИСТИЛЛЯТА ЕЕ СОДЕРЖАЩАЯ | 2007 |

|

RU2330875C1 |

| Депрессорно-диспергирующая присадка к дизельным топливам и способ ее получения | 2019 |

|

RU2715896C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2834424C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2841140C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2841181C1 |

| РАСТВОРИТЕЛЬ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2016 |

|

RU2632845C1 |

| Способ получения диспергирующей присадки к дизельному топливу и диспергирующая присадка к дизельному топливу | 2017 |

|

RU2647858C1 |

Данное изобретение относится к области нефтепереработки и нефтехимии, в частности к составу депрессорно-диспергирующей присадки к дизельным топливам. Депрессорно-диспергирующая присадка к дизельным топливам, содержащая смесь депрессорного и диспергирующего компонента в растворителе, в которой в качестве депрессорного компонента используется модифицированный сополимер малеинового ангидрида и альфа-олефинов общей формулы (I), где R1 выбраны из углеводородных групп, содержащих от 6 до 30 атомов углерода, а X и Y могут быть гидроксилами и(или) остатками от аминов или спиртов, или их смесью, с длиной алкильного радикала С6-С28, полученный путем реакции радикальной сополимеризации малеинового ангидрида и фракции альфа-олефинов С6-С30 с участием инициатора радикальной полимеризации в соответствующем растворителе, и последующей модификацией полученного сополимера жирными аминами или спиртами, или их смесью, с длиной алкила С6-С28, характеризующаяся тем, что в качестве диспергирующего компонента содержит бивалентное соединение, полученное путем реакции многостадийной функционализации жесткой каркасной молекулы адамантана с получением конечного продукта 1,3,5-триалкиламидо-7-аминоадамантана общей формулы (II), где R выбраны из углеводородных групп, содержащих от 6 до 26 атомов углерода, при следующем соотношении компонентов, мас.%: диспергирующий компонент от 3 до 30 мас.%, депрессорный компонент от 35 до 70 мас.%, растворитель от 25 до 60 мас.%. Техническим результатом изобретения является улучшение эксплуатационных характеристик дизельного топлива, снижение предельной температуры фильтруемости дизельного топлива на 10-23°С, обеспечение седиментационной устойчивости при его холодном хранении. 1 з.п. ф-лы, 1 табл., 7 пр.

1. Депрессорно-диспергирующая присадка к дизельным топливам, содержащая смесь депрессорного и диспергирующего компонента в растворителе, в которой в качестве депрессорного компонента используется модифицированный сополимер малеинового ангидрида и альфа-олефинов общей формулы (I)

где R1 выбраны из углеводородных групп, содержащих от 6 до 30 атомов углерода, а X и Y могут быть гидроксилами и(или) остатками от аминов или спиртов, или их смесью, с длиной алкильного радикала С6-С28,

полученный путем реакции радикальной сополимеризации малеинового ангидрида и фракции альфа-олефинов С6-С30 с участием инициатора радикальной полимеризации в соответствующем растворителе, и последующей модификацией полученного сополимера жирными аминами или спиртами, или их смесью, с длиной алкила С6-С28,

отличающаяся тем, что в качестве диспергирующего компонента содержит бивалентное соединение, полученное путем реакции многостадийной функционализации жесткой каркасной молекулы адамантана с получением конечного продукта 1,3,5-триалкиламидо-7-аминоадамантана общей формулы (II)

где R выбраны из углеводородных групп, содержащих от 6 до 26 атомов углерода, при следующем соотношении компонентов, мас.%:

2. Депрессорно-диспергирующая присадка к дизельным топливам по п.1, в которой в качестве растворителя используют толуол, ксилол, диэтилбензол, сверхтяжелый ароматический растворитель, Solvesso 150 или другие ароматические растворители.

| Депрессорно-диспергирующая присадка к дизельному топливу, способ ее получения и способ получения депрессорного и диспергирующего компонентов депрессорно-диспергирующей присадки | 2017 |

|

RU2684412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДОК - РЕГУЛЯТОРОВ ВЯЗКОУПРУГИХ СВОЙСТВ АССОЦИИРОВАННЫХ МУЛЬТИКОМПОНЕНТНЫХ НЕФТЯНЫХ СИСТЕМ | 2005 |

|

RU2285035C1 |

| US 10053643 B1, 21.08.2018 | |||

| US 9777234 B1, 03.10.2017 | |||

| WO 1995011286 A1, 27.04.1995 | |||

| US 4012384 A1, 15.03.1977 | |||

| KR 1020130122698 A, 07.11.2013 | |||

| CN 107353944 B, 12.03.2019. | |||

Авторы

Даты

2021-10-05—Публикация

2020-10-19—Подача