Изобретение относится к обработке металлов резанием и может быть использовано при получении глухих пазов кольцевыми сверлами большого диаметра (от 300 мм до 800 мм).

Известны инструменты кольцевого сверления, содержащие сменные рабочие элементы, выполненные неподвижными, и устройство охлаждения, выполненное отверстием в корпусе (см. фирма Sandvik Coromant http://www.sandvikcoromant.com).

Известен способ получения узкопрофильных глубоких пазов, включающий сверление с подачей СОЖ, обеспечивающий получение глубоких концентрических пазов, с отношением ширины паза к наружному диаметру отверстия более 20 (Патент US 2003/0026668 А1), который является наиболее близким по технической сущности и достигаемому результату и принят за прототип.

Недостатком является невысокая производительность (один паз сверлится 6 часов), частые остановки, необходимость использовать режущие элементы трех типов, трудность настройки сверла на необходимый диаметр.

Техническим результатом изобретения является обеспечение производительности обработки пазов за счет повышения стружкоотделения при одновременном повышении стойкости режущих пластин трепанирующей головки.

Для обеспечения технического результата периодически осуществляют остановку поступательного движения трепанирующей головки при одновременном ее вращении и вывод трепанирующей головки из зоны резания после снятия припуска на переход, перед началом обработки дополнительно производят подачу консистентной смазки на основе дисульфида молибдена на рабочую часть трепанирующей головки, а центрирование трепанирующей головки на ось глубокого паза обеспечивают центрированием оси шпинделя на ось упомянутого соосного сквозного отверстия, при этом обработку проводят со скоростью вращения 8-10 об/мин и поступательной подачей трепанирующей головки от 0,05 м/мин до 0,1 м/мин.

Поступательная подача вращающейся головки от 0,05 до 0,1 м/мин выбрана экспериментально. Такие сравнительно небольшие значения поступательной подачи позволяют плавно, без вибраций, двигать кольцевую головку, что в результате обеспечивает бесперебойную работу режущего инструмента головки.

Низкая скорость вращения головки (8-10 об/мин) обусловлена выбором таких оптимальных значений, которые приводят к медленному износу режущих пластин головки, и соответственно увеличивает их производительность за счет редкой замены.

Кроме того, отличительной особенностью данного способа является то, что перед изготовлением глубоких концентрических пазов производится пистолетная подача консистентной смазки на головку на основе дисульфида молибдена на рабочую часть резцов трепанирующей головки, что снижает силу трения. Размер частиц дисульфида молибдена составляет в диапазоне 1-100 мкм.

Способ позволяет проводить изготовление глубоких отверстий большого диаметра без вибраций и поломок быстрее на 80-120 рабочих часов быстрее по сравнению с прототипом, кроме того, происходит расширение технологических возможностей, а также повышение работоспособности инструмента за счет смазки его режущих элементов.

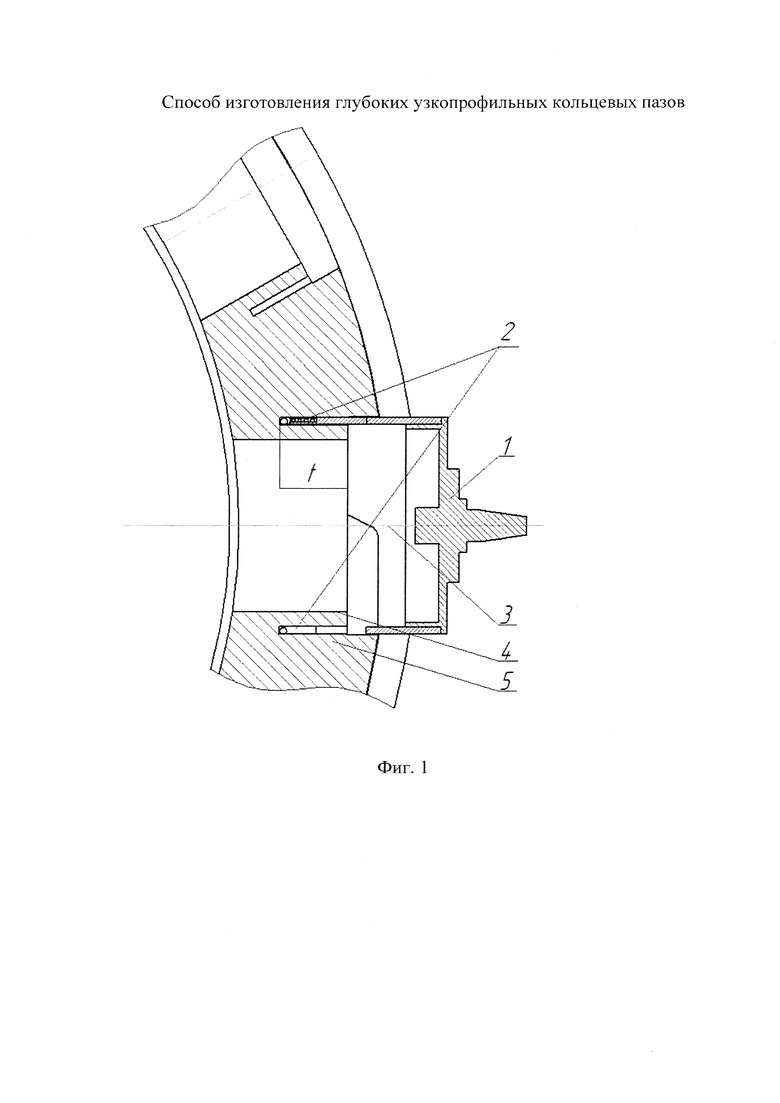

Изобретение иллюстрируется фиг. 1.

Пример конкретного выполнения способа

Способ сверления глубоких концентрических пазов в детали вдоль ее геометрической оси, на примере получения глубокого концентрического паза ∅ 500 мм осуществляется следующим образом. Перед началом сверления заготовку детали 5 (фиг. 1) устанавливают на столе станка, устанавливают два резца (групповая схема резания) 2 на головку 1.

Далее осуществляют настройку резцов сверла на размер на образце.

Центрование головки обеспечивается центрированием оси шпинделя 3 на ось соосного сквозного отверстия 4, после этого головка устанавливается в шпиндель.

Далее происходит нанесение консистентной смазки на резцы и корпус сверла пистолетом с дозированной подачей для уменьшения силы трения между корпусом сверла и обрабатываемой детали, уменьшения вибраций в процессе врезания сверла в материал. Смазка - раствор MoS2 (дисульфид молибдена) в глицерине.

Состав смазки:

a) дисульфид молибдена - MoS2 - от 35% до 45%;

b) глицерин - от 55% до 65%.

MoS2 с размером частиц в диапазоне 1-100 мкм является сухим смазывающим веществом, имеет высокие и стабильные смазочные свойства вплоть до температур в 350 °C.

Далее смазанная головка плавно врезается в материал на глубину 10 мм.

Затем включается подача СОЖ ECOCUT/63M - синтетической смазочно-охлаждающей жидкости в зону резания, подача осуществляется обильным внешним поливом из штатного устройства станка.

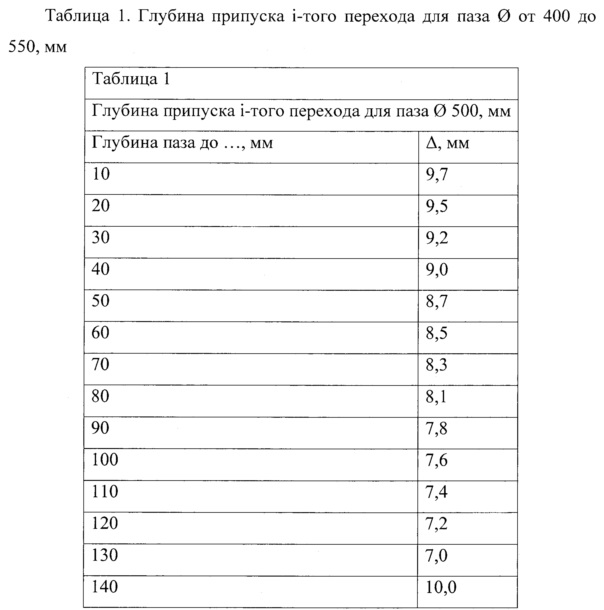

Происходит выборка основного припуска (до 90%) по групповой схеме резания, при D=500 мм, значения припуска Δ приведены в таблице 1.

Схема резания - групповая, два резца делят между собой припуск. Вершины резцов находятся на разных высотах относительно друг друга для уравновешивания сил резания.

Для дробления стружки через каждые пройденные 0,5 мм подача сверла прекращается на 4 секунды.

Через каждые пройденные 10 мм производится выключение подачи, затем, не выключая обороты (n=8-12 об/мин), включается обратная ускоренная подача для вывода сверла из зоны резания, для удаления стружки, осмотра и смены резцов.

Стойкости резцов хватает для обработки одного паза и составляет 6 часов.

Далее происходит окончательная обработка двумя фасонными резцами на окончательную глубину паза и радиуса на дне паза. Способ позволяет проводить изготовление глубоких отверстий большого диаметра без вибраций и поломок быстрее на 80-120 рабочих часов быстрее по сравнению с прототипом, кроме того, происходит расширение технологических возможностей, а также повышение работоспособности инструмента. Данный способ позволяется обрабатывать глубинные цилиндрические узкопрофильные пазы высокого требуемого качества и в короткие сроки.

Таким образом, в результате применения данного способа изготовления узкопрофильных кольцевых пазов в 4 раза выросла производительность по сравнению с прототипом. Микрорельеф полученной поверхности обеспечивает необходимое качество детали для после дующего ультразвукового контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВОЕ ДЕМПФИРУЮЩЕЕ СВЕРЛО ДЛЯ УЗКОПРОФИЛЬНЫХ ГЛУБОКИХ КОЛЬЦЕВЫХ ПАЗОВ БОЛЬШОГО ДИАМЕТРА | 2024 |

|

RU2837534C1 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2017 |

|

RU2650525C1 |

| СПОСОБ НАРЕЗАНИЯ ПАЗОВ КРУГОВОГО СЕЧЕНИЯ НА ДЕТАЛЯХ В ФОРМЕ ТЕЛ ВРАЩЕНИЯ | 2003 |

|

RU2246388C1 |

| СПОСОБ ОБРАБОТКИ ФАСОННОЙ ДЕТАЛИ И КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2005579C1 |

| СПОСОБ ВИБРОСВЕРЛЕНИЯ С МЕЛКОДИСПЕРСНЫМ ДРОБЛЕНИЕМ СТРУЖКИ | 2008 |

|

RU2412023C2 |

| КОМПОЗИЦИЯ, УЛУЧШАЮЩАЯ ОБРАБАТЫВАЕМОСТЬ РЕЗАНИЕМ | 2009 |

|

RU2529128C2 |

| Устройство для сверления кольцевых отверстий | 1985 |

|

SU1340927A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

Способ включает периодические остановки поступательного движения вращающейся трепанирующей головки при одновременно продолжающемся её вращении. Перед началом обработки дополнительно производят подачу консистентной смазки на основе дисульфида молибдена на рабочую часть трепанирующей головки. Центрирование головки на ось глубокого паза обеспечивается центрированием оси шпинделя на ось соосного сквозного отверстия, а обработку проводят со скоростью вращения 8-10 об/мин и поступательной подачей вращающейся головки от 0,05 до 0,1 м/мин. Достигается повышение производительности обработки и получение необходимого качества микрорельефа обработанной поверхности при ультразвуковом контроле. 3 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления глубокого узкопрофильного кольцевого паза, расположенного соосно оси сквозного отверстия детали, включающий выработку паза с помощью установленной на шпинделе трепанирующей головки, совершающей вращение и поступательное движение, и автоматическую подачу СОЖ, отличающийся тем, что периодически осуществляют остановку поступательного движения трепанирующей головки при одновременном её вращении и вывод трепанирующей головки из зоны резания после снятия припуска на переход, перед началом обработки дополнительно производят подачу консистентной смазки на основе дисульфида молибдена на рабочую часть трепанирующей головки и обеспечивают центрирование трепанирующей головки на ось глубокого паза центрированием оси шпинделя на ось упомянутого соосного сквозного отверстия детали, а обработку проводят со скоростью вращения 8-10 об/мин и поступательной подачей трепанирующей головки от 0,05 мм/об до 0,1 мм/об.

2. Способ по п. 1, отличающийся тем, что поступательное движение при продолжающемся вращении трепанирующей головки прекращают на 4-5 секунд, по крайней мере через каждые пройденные 0,5 мм.

3. Способ по п. 1, отличающийся тем, что для плавного врезания производят подачу консистентной смазки на трепанирующую головку с помощью пистолета.

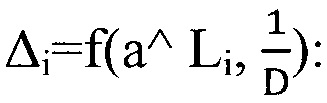

4. Способ по п. 1, отличающийся тем, что значение припуска i-го перехода Δi определяют по эмпирической формуле припуска за 1 рабочий ход в зависимости от глубины паза,

где D - внешний диаметр цилиндра паза, мм;

Li - текущая глубина паза, мм.

| US 20030026668 A1, 06.02.2003 | |||

| Головка для кольцевого сверления | 1987 |

|

SU1433650A1 |

| Смазочный пистолет | 1987 |

|

SU1460520A1 |

| ПНЕВМАТИЧЕСКИЙ РЕГУЛЯТОР ПРОИЗВОДИТЕЛЬНОСТИ ТОПЛИВНЫХ НАСОСОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1937 |

|

SU53608A1 |

| 0 |

|

SU152602A1 | |

| JP 57211407 A, 25.12.1982. | |||

Авторы

Даты

2018-04-13—Публикация

2017-03-21—Подача