Изобретение относится к области металлургии, конкретно к термической обработке рулонного горячекатаного проката из легированных доэвтектоидных сталей типа 50ХГФА, предназначенного для изготовления нажимных пружин сцепления.

Горячекатаный прокат, предназначенный для изготовления нажимных пружин сцепления, должен отвечать определенным требованиям по механическим свойствам (по твердости) и микроструктурным характеристикам: НВ - не более 207, доля зернистого перлита должна быть не менее 80% и пластинчатого перлита не более 20%.

Известен способ термической обработки проката из доэвтектоидных сталей, включающий горячую пластическую деформацию, охлаждение со скоростью больше критической до температуры 700-500°C, изотермическую выдержку при этой температуре в течение 20-60 мин и отжиг. Причем отжиг проката производят при температуре 730-760°C (Авторское свидетельство СССР №829687, МПК C21D 1/02, опубл. 1981 г.).

Недостаток известного способа состоит в том, что он не сможет обеспечить требуемые свойства в части твердости, а изотермическая выдержка в течение 20-60 мин недостаточна для прогрева и тем более протекания фазовых превращений по всей толщине рулона.

Наиболее близким аналогом к предлагаемому изобретению является способ термоциклической обработки углеродистых сталей, включающий многократные нагревы выше Ас1 и охлаждение ниже Ас1, согласно которому для повышения вязкости и сокращения длительности обработки конструкционных сталей нагрев производят до 750-780°C со скоростью 70-150°C/мин, а охлаждение ведут до 670-690°C со скоростью 150-220°C/мин, а затем в воде (Авторское свидетельство №440424, МПК C21D 1/00, опубл. 1974 г.).

Недостаток известного способа состоит в том, что подобранная обработка позволяет получить структуру с высокой степенью дисперсности, однако при этом за счет высокой скорости охлаждения повышаются прочностные свойства и твердость металла.

Техническим результатом предлагаемого изобретения является повышение выхода годного горячекатаного рулонного проката за счет обеспечения требуемых механических свойств и микроструктурных характеристик, стабильных и однородных по длине полосы, и, как следствие, повышается износостойкость и ресурс будущей детали.

Технический результат достигается тем, что в предлагаемом способе термической обработки горячекатаного рулонного проката из легированных доэвтектоидных сталей, включающем нагрев, выдержку при температуре нагрева и охлаждение, согласно изобретению прокат подвергают трехцикличному отжигу, при этом нагрев проката одного цикла ведут со скоростью 20-60°C/ч до температуры Ас1+(10-40)°C, выдерживают в течение 10-20 часов, охлаждают со скоростью 20÷40°C/ч до температуры Ar1-(10-40)°C, выдерживают при данной температуре в течение времени

где m - масса максимального рулона в стопе, т,

К=1,3-2,0 - эмпирический коэффициент, полученный опытным путем.

Сущность изобретения заключается в следующем. На низкую твердость и высокую долю зернистого перлита влияет способ термической обработки. Циклическая термическая обработка основывается на явлении трехкратного медленного нагрева и охлаждения, обеспечивающем трехкратное протекание фазового превращения как при нагреве, так и при охлаждении. Фазовый переход влияет на кристаллизационные процессы, протекающие в материалах, а трехкратность процесса фазового превращения приводит к постоянной его стабилизации и, как следствие, стабилизации температур начала и конца фазовых процессов.

Нагрев при скорости менее 20°C/ч не целесообразен, так как не обоснованно увеличивает время процесса термоциклирования и ведет к дополнительным энергозатратам.

Нагрев со скоростью более 60°C/ч и охлаждение со скоростью более 40°C/ч, будут создавать условия ускоренного режима термообработки, при этом стабилизация фазовых превращений не сможет пройти полностью, что приведет за собой к неоднородности в структуре, к низкой доле зернистого перлита или даже полным его отсутствием.

Повышение температуры нагрева выше Ас1+40°C и температуры охлаждения выше Ar1-10°C не обеспечивает получение структуры зернистого перлита, так как при этом происходит полное растворение карбидов и образования гомогенного аустенита, распадающегося при последующем охлаждении с образованием пластинчатого перлита.

Понижение температуры нагрева ниже Ac1+10°C и температуры охлаждения ниже Ar1-40°C приведет к тому, что фазовое превращение при нагреве будет проходить не до конца, и для стабилизации процесса понадобится большее количество циклов. Замедляется скорость растворения перлита в аустените.

Проведение циклической термообработки с количеством циклов более трех значительно снизит производительность процесса, приведет к дополнительным энергозатратам.

Проведение циклической термообработки с количеством циклов менее трех не приведет к необходимой доле зернистого перлита по всему сечению проката.

Изотермическая выдержка при температуре нагрева менее 10 часов не обеспечивает прогрев по всей толщине рулона, что в свою очередь отразится и на неоднородности структуры (низкой доле зернистого перлита или совсем полным его отсутствием) и повышением твердости металлопроката, не удовлетворяющих требованиям.

Использование изотермической выдержки при температуре нагрева выше 20 часов приведет к дополнительным энергозатратам.

Экспериментально установлено, что если время выдержки при термической обработке менее рассчитанного по формуле τ=(m+5)×К, то процесс зернистости перлита не происходит по всей толщине садки рулона, микроструктура получается неоднородная, твердость высокая. Выход годного тем самым снижается.

Увеличение времени выдержки свыше рассчитанного по формуле τ=(m+5)×К приводит к увеличению затрат на производстве.

Также установлено, что значение коэффициента К зависит от массы рулона.

Предлагаемая циклическая термообработка позволяет получить равномерную однородную структуру со стабилизированными фазами, с долей зернистого перлита не менее 80%.

Примеры реализации способа:

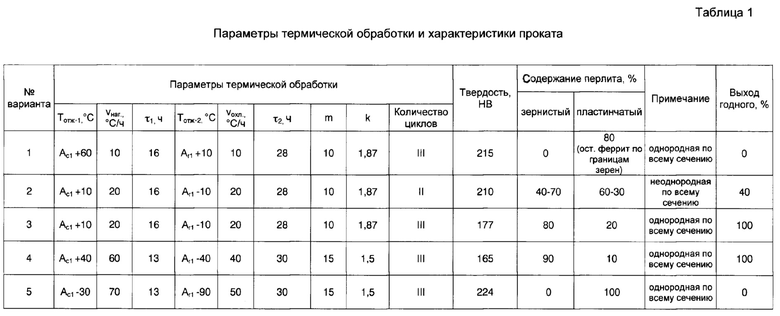

Термоциклическую обработку рулонного проката из стали 50ХГФА толщиной 4,6 мм осуществляли в колпаковой печи с азотной защитной атмосферой. Рулонный прокат со скоростью Vнаг. нагревали до температуры Тотж.1, выдерживали при этой температуре в течение времени τ1, далее со скоростью Vохл. охлаждали до Тотж.2 и снова выдерживали в течение времени τ2. Таким образом, провели еще по 1-2 цикла нагрева и охлаждения. Параметры термической обработки и характеристики проката представлены в таблице 1.

Из таблицы 1 видно, что при реализации предложенного способа (варианты №3-№4) достигается увеличение выхода годного за счет понижения твердости, увеличения процентного содержания зернистого перлита, равномерно распределенного по всему сечению проката и по длине полосы.

В случае запредельных значений заявленных параметров (варианты №1, 2 и 5) достигнут более высокий уровень твердости и меньшее количество или полное отсутствие зернистого перлита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства холоднокатаного проката | 2024 |

|

RU2834541C1 |

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ВЫСАДКИ | 2020 |

|

RU2763981C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ АВТОЛИСТОВОЙ СТАЛИ | 2016 |

|

RU2633858C1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850699A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ НИОБИЕМ | 2016 |

|

RU2633196C1 |

| Способ термической обработки прокатаиз дОэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU829687A1 |

| Способ производства горячекатаного проката из инструментальной стали | 2020 |

|

RU2758716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ КЛАССА ПРОЧНОСТИ 14.9 МЕТОДОМ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2022 |

|

RU2802486C1 |

| Способ термической обработки проката из доэвтектоидных сталей бейнитного класса | 1990 |

|

SU1717646A1 |

| Способ изготовления холоднокатаной нагартованной ленты для производства биметаллических ленточных пил | 1991 |

|

SU1780884A1 |

Изобретение относится к области металлургии, конкретно к термической обработке горячекатаного рулонного проката из легированных доэвтектоидных сталей типа 50ХГФА, предназначенного для изготовления нажимных пружин сцепления. Для обеспечения требуемых механических свойств и микроструктурных характеристик проката, стабильных и однородных по длине, прокат подвергают трехцикличному отжигу, при этом нагрев проката в каждом цикле ведут со скоростью 20-60°C/ч до температуры Ac1+(10-40)°C, выдерживают в течение 10-20 часов, охлаждают со скоростью 20-40°C/ч до температуры Ar1-(10-40)°C, выдерживают при данной температуре в течение времени τ=(m+5)×К, где m - масса максимального рулона в стопе, т, К=1,30-2,0 - эмпирический коэффициент, полученный опытным путем, и охлаждают. 1 табл.

Способ термической обработки горячекатаного рулонного проката из легированных доэвтектоидных сталей, включающий нагрев, выдержку при температуре нагрева и охлаждение, отличающийся тем, что прокат подвергают трехцикличному отжигу, при этом нагрев проката в каждом цикле ведут со скоростью 20-60°С/ч до температуры Ас1+(10-40)°С, выдерживают в течение 10-20 часов, охлаждают со скоростью 20-40°С/ч до температуры Ar1-(10-40)°С, выдерживают при данной температуре в течение времени τ=(m+5)×К,

где m - масса максимального рулона в стопе, т,

К=1,3-2,0 - эмпирический коэффициент, полученный опытным путем.

| Способ термоциклической обработки полосового проката из углеродистых сталей | 1979 |

|

SU1006506A1 |

| Способ термической обработки проката | 1982 |

|

SU1167218A1 |

| Способ получения диметилового эфира трицикло /4,2,2,0 @ /-дека-3,7-диен-9,10-цис-эндо-дикарбоновой кислоты | 1981 |

|

SU973524A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2481406C2 |

| US 5302217 A1, 12.04.1994 | |||

| Федюкин В.К | |||

| Метод термоциклической обработки металлов, Л., издание Ленинградского университета, 1984, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

2018-04-20—Публикация

2017-06-20—Подача