Изобретение относится к способу получения композитов в мелкодисперсном состоянии, в частности композита триоксид ванадия/углерод V2O3/C, который может быть использован в качестве эффективного электродного материала литиевых источников тока (Y. Shi, Z. Zhang, D. Wexler et al. Facile synthesis of porous V2O3/C composites as lithium storage material with enhanced capacity and good rate capability // J. Power Sources 2015. V. 275 P. 392-398), а также терморезистора с положительным температурным коэффициентом сопротивления (Y. Zhang, М. Fan, X. Liu et al. Beltlike V2O3@C core-shell-structured composite: design, preparation, characterization, phase transition, and improvement of electrochemical properties of V2O3 // Eur. J. Inorg. Chem. 2012. №10. P. 1650-1659).

Известен способ получения композита триоксид ванадия/углерод V2O3/C. Способ включает несколько стадий. На первой стадии получают активированный углерод обработкой продукта карбонизации фенольной смолы раствором азотной кислоты HNO3 с концентрацией 3-6 М при 70-100°C. На второй стадии готовят водный раствор поверхностноактивного вещества (мицеллярный раствор) растворением при 50-70°C катионного сурфактанта, например цетилтриметиламмоний бромида или алкил-триметиламмоний бромида. Затем, используя ультразвук, смешивают мицеллярный раствор с активированным углеродом в соотношении 1-5÷1. Полученную суспензию добавляют к водному раствору метаванадата аммония NH4VO3 с концентрацией 2-4% в соотношении (0.9÷5) - 1. Затем реакционную массу отжигают в аргоне при температуре 700-900°C в течение 2-4 ч. По данным рентгенофазового анализа (РФА) полученный композит соответствует V2O3 ромбоэдрической сингонии (JCPDS 071-0280). Согласно сканирующей электронной микроскопии (СЭМ) частицы композита имеют морфологию пластин (Патент CN 104078247, МПК H01G 11/32, H01G 11/46, H01G 11/86, 2014 год).

Недостатком известного способа является многостадийность, обусловленная необходимостью предварительной активации углерода, а также использование в качестве компонента реакционной смеси токсичной фенольной смолы, имеющей II класс опасности и обладающей канцерогенным действием. Кроме того, фенольная смола является огнеопасной.

Известен способ получения композита триоксид ванадия/углерод V2O3/C с использованием глюкозы C6H12O6 как источника углерода и ацетилацетоната ванадила VO(C5H7O2)2. В известном способе к этанольному раствору, содержащему ацетилаце-тонат ванадила (1-3 г) и глюкозу (4-6 г), при перемешивании добавляют 30%-ный раствор пероксида водорода H2O2 до установления pH раствора, равного 2-6. Полученную реакционную массу подвергают трехступенчатому нагреву. Первоначально - в автоклаве при 120-240°C в течение 2-48 ч с последующей промывкой продукта, затем в вакууме при 60-80°C в течение 12 ч, после чего ведут отжиг в атмосфере азота и водорода при температуре 400-800°C в течение 2-8 ч. Согласно СЭМ полученный композит образован частицами в форме сфер диаметром ~ 300 нм (Патент CN 103553131, МПК CO1B 31/02, CO1G 31/02, HO1M 4/36, H01M 4/48, 2014 год).

Недостатком известного способа является сложность процесса, обусловленная наличием трехступенчатой термообработки и использованием автоклавного оборудования, а также отжигом в атмосфере взрывоопасного водорода.

Наиболее близким к предлагаемому способу является способ получения композита триоксид ванадия/углерод V2O3/C, включающий растворение в воде при перемешивании 0.54 г порошка пентаоксида ванадия V2O5, 0.81 г щавелевой кислоты H2C2O4, с последующим добавлением к полученному раствору при температуре 60°C 0.25 г глюкозы C6H12O6 и 0.45 г полиэтиленоксида [-OC2H4-]n. Полученную гомогенную вязкую жидкость сушат при температуре 80°C в течение 24 ч с последующим отжигом в аргоне при температуре 600°C в течение 3 ч. Согласно СЭМ полученный композит образован агломерированными частицами с нерегулярной морфологией (Y. Dong, R. Ma, М. Ни et al. Polymer-pyrolysis synthesis of vanadium trioxide and carbon nanocomposites as high performance anode materials for lithium-ion batteries // J. Power Sources 2014. V. 261. P. 184-187) (прототип).

Недостатком известного способа является длительность процесса (27 ч), а также невысокое качество конечного продукта за счет агломерации частиц, приводящей к уменьшению площади удельной поверхности.

Таким образом, перед авторами стояла задача разработать способ получения композита триоксид ванадия/углерод, позволяющий сократить длительность процесса и повысить качество конечного продукта за счет уменьшения степени агломерации частиц.

Поставленная задача решена в предлагаемом способе получения композита триоксид ванадия/углерод состава V2O3/C, включающем растворение в воде карбоновой кислоты, добавление к раствору карбоновой кислоты оксидного соединения ванадия, сушку и последующий отжиг, в котором в качестве карбоновой кислоты используют яблочную кислоту С4Н6О5 или лимонную кислоту C6H8O7, в качестве оксидного соединения ванадия используют гидроксид ванадила VO(OH)2, при этом молярное соотношение яблочная или лимонная кислота : гидроксид ванадила равно 0,75÷2:1, а отжиг ведут в инертной атмосфере при температуре 490-550°C в течение 1-2 часов.

В настоящее время из патентной и научно-технической литературы не известен способ получения композита триоксид ванадия/углерод V2O3/C с использованием в качестве исходных ингредиентов гидроксида ванадила и яблочной кислоты, или гидроксида ванадила и лимонной кислоты в предлагаемых авторами условиях.

Исследования, проведенные авторами, позволили сделать вывод, что использование в качестве источника углерода яблочной кислоты C4H6O5 или лимонной кислоты C6H8O7, отличающихся наличием не только карбоксильной группы (O=C-OH), характерной для всех карбоновых кислот, но и альдегидной группы (H-C=O), позволяет указанному реагенту участвовать также в кислотно-основном взаимодействии с гидроксидом ванадила, проявляя одновременно и окислительно-восстановительные свойства. При этом происходит мягкое восстановление ионов ванадия (IV) до ванадия(III). Кроме того, проведение синтеза в условиях жидкофазного взаимодействия химических ингредиентов обеспечивает равномерное формирование оксидной и углеродной составляющих композита.

Исследования, проведенные авторами, позволили установить, что для получения композита состава V2O3/C в случае использования углеродной компоненты в твердом состоянии (в виде графена, мезопористого углерода, графина или какой-либо другой аллотропной модификации углерода) невозможно достичь равномерного распределения углерода на поверхности частиц триоксида ванадия. Использование авторами в качестве реакционной смеси водного раствора яблочной кислоты C4H6O5 или лимонной кислоты C6H8O7, как источника углерода, и раствора гидроксида ванадила VO(OH)2, как источника ванадия, позволяет осуществлять жидкофазный синтез,и вводить углерод в состав композита in situ, то есть в процессе формирования композита при разложении яблочной или лимонной кислот при термолизе в инертной атмосфере. Кроме того, кислотно-основное взаимодействие между гидроксидом ванадила VO(OH)2 и лимонной или яблочной кислотой, приводящее с образованию истинного раствора, дополнительно способствует гомогенизации конечного продукта. Такой подход к осуществлению процесса получения композита V2O3/C обеспечивает надежность равномерного распределения углеродной составляющей композита. Гомогенное диспергирование углерода в композите предотвращает агрегацию частиц конечного продукта, увеличивает проводимость системы, что в конечном итоге повышает стабильность работы различных устройств, изготовленных на основе композита триоксид ванадия/углерод как материала.

Авторами экспериментальным путем было установлено, что существенным фактором, определяющим состав и структуру конечного продукта является использование лимонной или яблочной кислот и гидроксида ванадила в молярном соотношении C4H6O5 (или C6H8O7) : VO(OH)2=0.75÷2:1. Соблюдение указанного соотношения обусловлено необходимостью получения истинного ванадийсодержащего раствора в результате кислотного-основного взаимодействия между гидроксидом ванадила и лимонной или яблочной кислотой. При уменьшении молярного соотношения исходных компонентов реакционной массы (содержание лимонной или яблочной кислоты по отношению к гидроксиду ванадила меньше, чем 0.75) в продуктах реакции наблюдается в качестве примеси гидроксид ванадила. При увеличении молярного соотношения исходных компонентов реакционной массы (содержание лимонной или яблочной кислоты по отношению к гидроксиду ванадила больше, чем 2) дополнительно с основной фазой V2O3/C могут образовываться оксиды ванадия с переменной валентностью, так называемые фазы Магнели, общей формулы VnO2n-1. Также при снижении температуры термолиза менее 490°C или при повышении ее выше 550°C в конечном продукте появляются примесные фазы оксидов ванадия. При этом наблюдается агломерация частиц основной фазы V2O3/C.

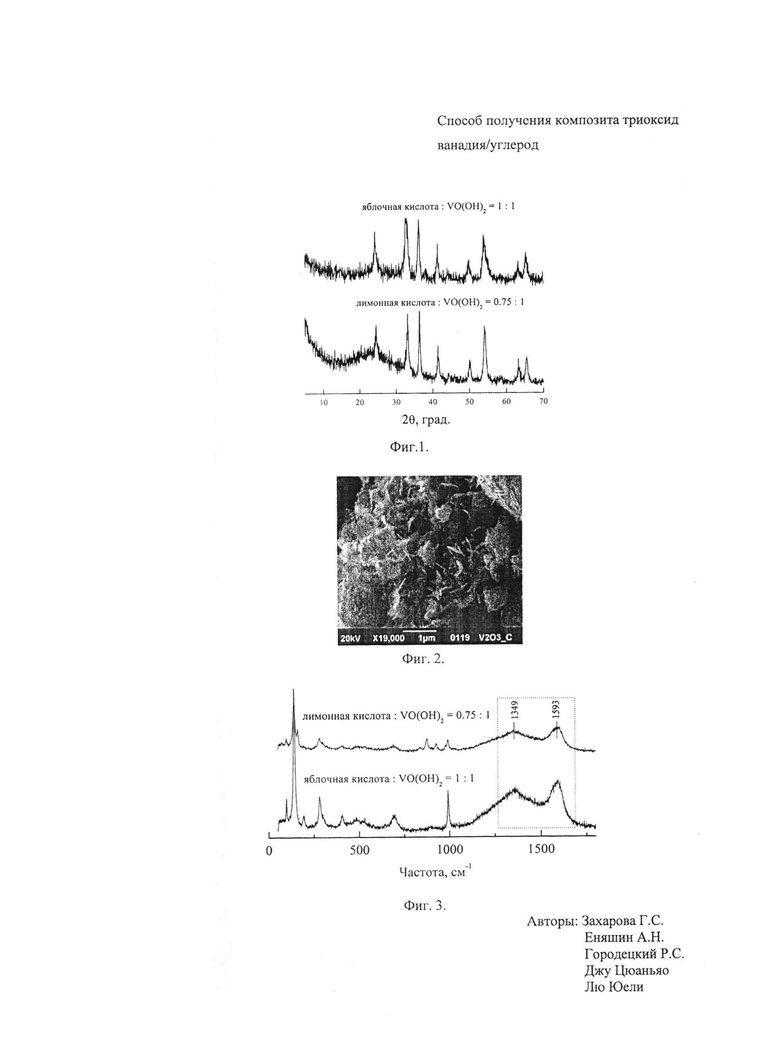

На фиг. 1 представлены рентгенограммы композита триоксид ванадия/углерод V2O3/C, полученные при использовании лимонной или яблочной кислоты.

На фиг. 2 приведено изображение композита триоксид ванадия/углерод V2O3/C с морфологией микропластин, полученное на сканирующем электронном микроскопе высокого разрешения.

На фиг. 3 представлены КР-спектры композита триоксид ванадия/углерод V2O3/C, полученные при использовании лимонной или яблочной кислоты.

Предлагаемый способ может быть осуществлен следующим образом. Берут порошок лимонной C6H8O7 или яблочной кислоты C4H6O5 и растворяют его в воде. К полученному раствору при перемешивании добавляют порошок гидроксида ванадила VO(OH)2, взятый в молярном соотношении яблочная или лимонная кислота: гидроксид ванадила=0.75÷2: 1, до получения истинного раствора. Полученный раствор синего цвета сушат на воздухе при температуре 50-60°C в течение 1-4 ч. Затем гомогенную смесь отжигают в токе инертного газа (азота или аргона) при температуре 490-550°C в течение 1-2 ч. Аттестацию полученного продукта проводят с помощью рентгенофазового анализа (РФА), сканирующей электронной микроскопии (СЭМ) и КР-спектроскопии. Содержание углерода в композите определяли термогравиметрическим методом. По данным РФА полученный порошок является композитом триоксид ванадия/углерод V2O3/C на основе ромбоэдрической структуры триоксида ванадия V2O3 с параметрами элементарной ячейки  ,

,  (фиг. 1). Согласно СЭМ частицы V2O3/C имеют морфологию микропластин длиной 400-800 нм и толщиной 30-40 нм (фиг. 2). Наличие свободного углерода в композите триоксид ванадия/углерод V2O3/C подтверждается КР-спектроскопией (фиг. 3). На КР-спектре наблюдается G - полоса (graphitic) с частотой 1593 см-1, характеризующая колебания графитоподобной системы sp-углеродных связей, и D- полоса (disordered) с частотой 1349 см-1, связанная с разупорядочением графитоподобного остова. По данным химического анализа концентрация углерода в композите V2O3/C равна 19.1 вес. %. Размер частиц, вычисленный по данным рентгеновского анализа с использованием уравнения Шеррера, не превышает 10,3 нм.

(фиг. 1). Согласно СЭМ частицы V2O3/C имеют морфологию микропластин длиной 400-800 нм и толщиной 30-40 нм (фиг. 2). Наличие свободного углерода в композите триоксид ванадия/углерод V2O3/C подтверждается КР-спектроскопией (фиг. 3). На КР-спектре наблюдается G - полоса (graphitic) с частотой 1593 см-1, характеризующая колебания графитоподобной системы sp-углеродных связей, и D- полоса (disordered) с частотой 1349 см-1, связанная с разупорядочением графитоподобного остова. По данным химического анализа концентрация углерода в композите V2O3/C равна 19.1 вес. %. Размер частиц, вычисленный по данным рентгеновского анализа с использованием уравнения Шеррера, не превышает 10,3 нм.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Берут 1,5593 г порошка лимонной кислоты C6H8O7 и растворяют его в 50 мл воды. К полученному раствору при перемешивании добавляют 1,0 г порошка гидроксида ванадила VO(OH)2 в молярном соотношении (C6H8O7):VO(OH)2=0.75:1. Полученный истинный раствор сушат на воздухе при температуре 60°C в течение 2 ч. Затем гомогенную смесь помещают в печь, нагревают в токе азота до 490°C и выдерживают 2 ч. По данным РФА, СЭМ, КР-спектроскопии и термогравиметрического анализа полученный продукт является композитом V2O3/C на основе ромбоэдрической сингонии триоксида ванадия с концентрацией углерода, равной 19,1 вес. %, состоящим из частиц с морфологией микропластин длиной 400-800 нм и толщиной 30-40 нм.

Пример 2. Берут 4,158 г порошка лимонной кислоты C6H8O7 и растворяют его в 50 мл воды. К полученному раствору при перемешивании добавляют 1,0 г порошка гидроксида ванадила VO(OH)2 в молярном соотношении (C6H8O7):VO(OH)2=2:1. Полученный истинный раствор сушат на воздухе при температуре 60°C в течение 4 ч. Затем гомогенную смесь помещают в печь, нагревают в токе азота до 500°C и выдерживают 1 ч. По данным РФА, СЭМ, КР-спектроскопии и термогравиметрического анализа полученный продукт является композитом V2O3/C на основе ромбоэдрической сингонии триоксида ванадия с концентрацией углерода, равной 19,1 вес. %, состоящим из частиц с морфологией микропластин длиной 400-800 нм и толщиной 30-40 нм.

Пример 3. Берут 0,39 г порошка лимонной кислоты C6H8O7 и растворяют его в 50 мл воды. К полученному раствору при перемешивании добавляют 0,811 г порошка гидроксида ванадила VO(OH)2 в молярном соотношении (C6H8O7):VO(OH)2=1:1. Полученный истинный раствор сушат на воздухе при температуре 50°C в течение 3 ч. Затем гомогенную смесь помещают в печь, нагревают в токе азота до 550°C и выдерживают 1 ч. По данным РФА, СЭМ, КР-спектроскопии и термогравиметрического анализа полученный продукт является композитом V2O3/C на основе ромбоэдрической сингонии триоксида ванадия с концентрацией углерода, равной 19,1 вес. %, состоящим из частиц с морфологией микропластин длиной 400-800 нм и толщиной 30-40 нм.

Пример 4. Берут 2,6532 г порошка яблочной кислоты C4H6O5 и растворяют его в 50 мл воды. К полученному раствору при перемешивании добавляют 1,0 г порошка гидроксида ванадила VO(OH)2 в молярном соотношении (C4H6O5):VO(OH)2=2:1. Полученный истинный раствор сушат на воздухе при температуре 60°C в течение 3 ч. Затем гомогенную смесь помещают в печь, нагревают в токе азота до 550°C и выдерживают 1 ч. По данным РФА, СЭМ, КР-спектроскопии и термогравиметрического анализа полученный продукт является композитом V2O3/C на основе ромбоэдрической сингонии триоксида ванадия с концентрацией углерода, равной 19,1 вес. %, состоящим из частиц с морфологией микропластин длиной 400-800 нм и толщиной 30-40 нм.

Пример 5. Берут 2,6532 г порошка яблочной кислоты C4H6O5 и растворяют его в 50 мл воды. К полученному раствору при перемешивании добавляют 1,0 г порошка гидроксида ванадила VO(OH)2 в молярном соотношении (C4H6O5):VO(OH)2=1:1. Полученный истинный раствор сушат на воздухе при температуре 50°C в течение 4 ч. Затем гомогенную смесь помещают в печь, нагревают в токе азота до 490°C и выдерживают 1 ч. По данным РФА, СЭМ, КР-спектроскопии и термогравиметрического анализа полученный продукт является композитом V2O3/C на основе ромбоэдрической сингонии триоксида ванадия с концентрацией углерода, равной 19,1 вес. %, состоящим из частиц с морфологией микропластин длиной 400-800 нм и толщиной 30-40 нм.

Таким образом, авторами предлагается простой и технологичный способ получения композита триоксид ванадия/углерод V2O3/C, исключающий использование вредных или ядовитых ингредиентов, входящих в состав реакционной массы и обеспечивающий получение продукта с равномерным распределением частиц компонентов, что исключает их агломерацию, повышая качество конечного продукта, при этом значительно сокращается время получения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композита триоксид ванадия/углерод | 2020 |

|

RU2747772C1 |

| Способ получения композита триоксид молибдена/углерод | 2023 |

|

RU2804364C1 |

| Способ получения наноструктурированных полых микросфер оксида ванадия (варианты) | 2020 |

|

RU2739773C1 |

| Способ получения ванадата аммония | 2015 |

|

RU2610866C1 |

| Способ получения композита триоксид молибдена/углерод | 2016 |

|

RU2630140C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ ДИОКСИДА ВАНАДИЯ | 2015 |

|

RU2602896C1 |

| Способ получения композита диоксид молибдена/углерод | 2017 |

|

RU2656466C1 |

| Способ получения композита ортованадат лития/углерод | 2018 |

|

RU2683094C1 |

| Способ получения нанопорошка триоксида ванадия | 2021 |

|

RU2761849C1 |

| Способ получения монооксида марганца | 2022 |

|

RU2784041C1 |

Изобретение может быть использовано для получения электродного материала литиевых источников тока. Способ получения композита триоксид ванадия/углерод V2O3/C включает растворение в воде карбоновой кислоты, добавление оксидного соединения ванадия, сушку и последующий отжиг. В качестве карбоновой кислоты используют яблочную или лимонную кислоту. В качестве оксидного соединения ванадия используют гидроксид ванадила. Молярное соотношение яблочная или лимонная кислота : гидроксид ванадила равно (0,75-2):1. Отжиг ведут в инертной атмосфере при температуре 490-550°C в течение 1-2 ч. Изобретение позволяет исключить использование вредных или ядовитых ингредиентов, обеспечить получение продукта с равномерным распределением частиц компонентов, уменьшить агломерацию частиц, сократить длительность процесса. 3 ил., 5 пр.

Способ получения композита триоксид ванадия/углерод, включающий растворение в воде карбоновой кислоты, добавление к раствору карбоновой кислоты оксидного соединения ванадия, сушку и последующий отжиг, отличающийся тем, что в качестве карбоновой кислоты используют яблочную или лимонную кислоту, в качестве оксидного соединения ванадия используют гидроксид ванадила, при этом молярное соотношение яблочная или лимонная кислота : гидроксид ванадила равно 0,75÷2:1, а отжиг ведут в инертной атмосфере при температуре 490-550°C в течение 1-2 часов.

| DONG Y | |||

| et al., Polymer-pyrolysis synthesis of vanadium trioxide and carbon nanocomposites as high performance anode materials for lithium-ion batteries, Journal Power Sources, 2014, v | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

| Переносная печь-плита | 1920 |

|

SU184A1 |

| SU 1329086 A1, 15.07.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ВАНАДИЯ | 2009 |

|

RU2454369C1 |

| CN 106025276 A, 12.10.2016 | |||

| CN 104078247 A, 01.10.2014 | |||

| CN 102050491 A, 11.05.2011. | |||

Авторы

Даты

2018-05-04—Публикация

2016-11-08—Подача