Область техники, к которой относится изобретение

Настоящее техническое решение относится к области производства строительных материалов, а именно к производству изделий из серного бетона.

Уровень техники

Известны устройства для получения изделий бетона на основе цемента, в которых бетон подают в формы до заполнения их объема с последующим заглаживанием поверхности и удаления излишков бетона. После заполнения форм проводят термообработку изделий. В процессе заполнения форм производят вибрационное воздействие для улучшения распределения бетона в объеме формы (Патентный обзор. Бетоноформовочные машины и оснастка. Москва. 2006 г.).

Недостатком этих устройств является отсутствие в механизмах системы поддержания требуемой температуры бетонной смеси, невозможность получения изделий высокого качества из смеси, использующей в своем составе в качестве вяжущего техническую серу, поскольку при сбрасывании излишков серного бетона на таких устройствах он остывает ниже температуры плавления серы и не может уже повторно использоваться в этих устройствах, низкая эффективность производства изделий.

Наиболее близким к настоящему является устройство, приводимое на стр.10 в книге «Технологические основы изготовления железобетонных конструкций для жилищного и гражданского строительства» Братск. 2010 г. Автор Т.Ф. Шляхтина. В этом устройстве формы размещены на замкнутом транспортирующем контуре, образованном двумя конвейерами и двумя передаточными мостами, при этом на одном конвейере производят заполнение форм бетоном и заглаживание смеси виброрейкой, а на другом - термообработку и распалубку изделий.

Недостатком данного решения является то, что формы, подаваемые на формование, не имеют системы их подогрева до необходимой температуры, а бетон, сбрасываемый с поверхности при заглаживании изделий виброрейкой, будет остывать ниже температуры твердения смеси и не сможет повторно использоваться при изготовлении изделий из серного бетона. Это приведет к увеличенным потерям смеси, увеличению себестоимости изделий, снижению качества и эффективности производства бетонных изделий.

Заявленное изобретение устраняет указанные недостатки и позволяет достичь заявленный технический результат.

Раскрытие изобретения

Задачей настоящего технического решения является разработка устройства, позволяющего изготавливать изделия из бетонов, получаемых с использованием в качестве вяжущего технической серы.

Техническим результатом является получение изделий из бетона с использованием в качестве вяжущего технической серы, повышение качества изделий, повышение эффективности и безопасности производства изделий, расширение номенклатуры формуемых изделий.

Для решения поставленной задачи с достижением заявленного технического результата технологическая линия для производства изделий из бетона содержит замкнутый транспортирующий контур, образованный конвейерами, снабженный постом загрузки форм бетоном, постом виброформования, постом распалубки изделий, при этом замкнутый транспортирующий контур выполнен из четырех последовательно установленных и технологически связанных конвейеров, на которых установлены формы, выполненные с возможностью перемещения на конвейерах, при этом первый конвейер выполнен в теплоизолированной камере, оснащенной нагревателями, второй конвейер снабжен постом загрузки и измерения массы формы и постом виброформования, третий конвейер выполнен в камере охлаждения, а четвертый конвейер снабжен постом распалубки изделий и постом установки форм.

Теплоизолированная камера оснащена инфракрасными нагревателями.

Инфракрасные нагреватели установлены по оси камеры в непосредственной близости от вертикальных стенок формы.

Охлаждающая камера имеет открытые для прохода воздуха передний и задний торцы, а посередине камеры выполнен коллектор с отсасывающим вентилятором.

Пост загрузки и измерения массы форм содержит стол, установленный на четырех тензодатчиках.

Пост виброформования содержит стол, установленный на четырех виброопорах, а снизу на столе установлены электровибраторы.

Все конвейеры снабжены рельсами.

Все конвейеры снабжены толкателями с откидными упорами.

Способ производства изделий из бетона включает перемещение форм на замкнутом транспортирующем контуре, загрузку форм бетоном, виброформование и распалубку изделий, при этом замкнутый транспортирующий контур выполнен из четырех последовательно установленных и технологически связанных конвейеров, при этом на первом конвейере формы нагревают, на втором конвейере в нагретые формы загружают заданное количество горячей массы бетона и подают на виброформование, на третьем конвейере загруженные формы с горячей массой бетона охлаждают холодным воздухом, а на четвертом конвейере осуществляют распалубку изделий и перенос их на склад готовой продукции, при этом после распалубки изделий формы чистят, смазывают, собирают и устанавливают в рабочее состояние для перемещения форм на первый конвейер и возобновления цикла производства изделий.

Первый конвейер установлен в нагревательной камере.

Нагрев форм осуществляют в камере нагрева с помощью инфракрасных нагревателей.

Нагрев форм с помощью инфракрасных нагревателей осуществляют до температуры 130 - 150ºС.

Количество загружаемой массы измеряют весоизмерительной системой.

Виброформование осуществляют на столе поста виброформования, установленного на виброопорах с помощью электровибраторов, установленных снизу на столе.

Третий конвейер установлен в камере охлаждения.

Охлаждение форм с бетонной смесью осуществляют холодным воздухом с помощью вентилятора.

Охлаждение форм с бетонной смесью осуществляют до температуры 70 ºС.

При производстве изделий в составе загружаемой горячей массы бетона в качестве вяжущего используют техническую серу.

Формы перемещают на конвейерах по рельсам с заданным циклом работы на фиксированный шаг.

Краткое описание чертежей

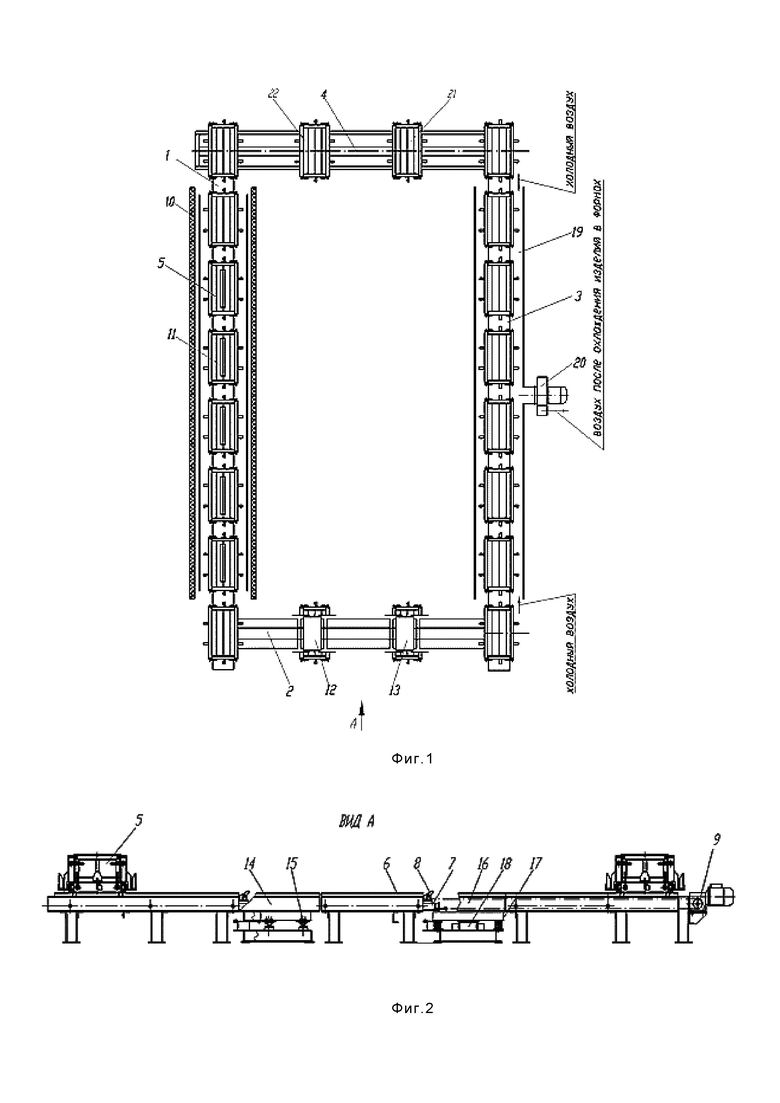

Фиг.1 - общая схема устройства.

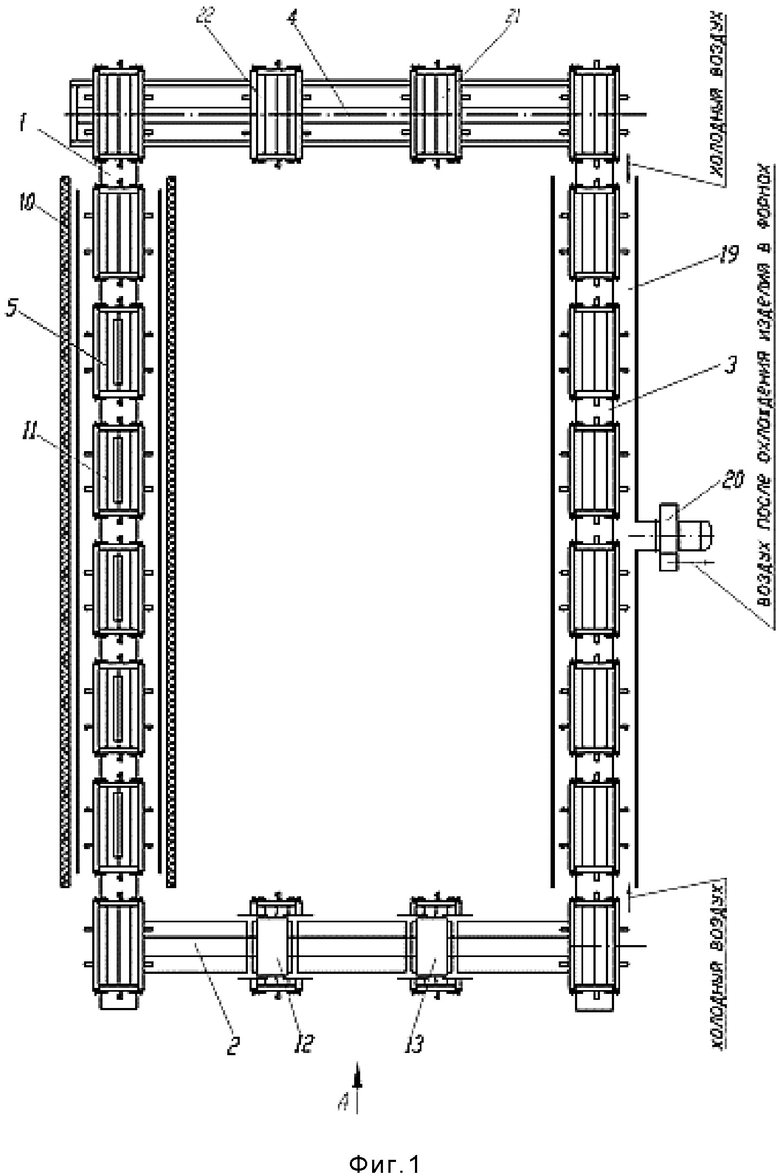

Фиг.2 - конструкция элементов конвейеров и постов измерения массы форм и виброформования.

На фигурах цифрами обозначены следующие элементы:

1 - конвейер камеры подогрева;

2 - конвейер формования;

3 -конвейер камеры охлаждения;

4 - конвейер распалубки;

5 – форма;

6 – рельсы конвейеров перемещения форм;

7 – толкатель;

8 – откидной упор перемещения формы;

9 – привод толкателя перемещения формы;

10 – камера подогрева;

11 – инфракрасные электронагреватели;

12 – пост измерения массы;

13 – пост виброформования;

14 – стол поста измерения массы;

15 – тензодатчики;

16 – стол поста виброформования;

17 – виброопоры;

18 – электровибратор;

19 – камера охлаждения;

20 – вентилятор;

21 - пост распалубки изделий;

22 - пост установки форм.

Осуществление изобретения

Устройство состоит из четырех последовательно установленных и технологически связанных конвейеров 1; 2; 3 и 4, образующих горизонтально замкнутый контур. На конвейерах расположены одно или многоместные формы 5.

Все конвейеры имеют рельсы 6, по которым толкателями 7 с откидными упорами 8 перемещаются формы 5. Возвратно-поступательное перемещение толкателей осуществляется цепными приводами 9. Последний упор толкателей всех конвейеров передает формы в зону работы следующего конвейера, на его приемный стол. Все конвейеры имеют одинаковый уровень от отметки пола цеха.

Конвейер 1 размещен в теплоизолированной камере 10, в которой имеются нагреватели 11, например инфракрасные, которые могут располагаться по оси камеры над формами. Конвейер 2 имеет пост 12 загрузки и измерения массы форм и пост 13 виброформования.

Пост 12 загрузки и измерения массы форм расположен в разрыве рельсов конвейера 2. Толкатель 7 проходит через пост 12, не контактируя с ним. После завершения толкания форма оказывается на столе 14, установленном на четырех тензодатчиках 15.

Пост 13 виброформования расположен в разрыве рельсов конвейера 2. Толкатель 7 форм проходит через пост 13 не контактируя с ним. После завершения толкания форма оказывается на столе 16, установленном на четырех виброопорах 17. Снизу на столе установлены электровибраторы 18.

Конвейер 3 размещен в камере охлаждения 19, оснащенной охлаждающим устройством, например вентилятором 11. Конвейер 4 имеет пост 21 распалубки изделий и пост 22 установки форм, где производят чистку, смазку, сборку и установку форм в рабочее состояние для перемещения их на первый конвейер и возобновления цикла производства изделий.

Работа устройства происходит следующим образом. На всех конвейерах формы 5 перемещают толкателями 7 с откидными упорами 8 с заданным циклом работы на фиксированный шаг. На конвейерах 1 и 3 шаг перемещения форм одинаковый. Каждый конвейер для обеспечения возвратно-поступательного движения толкателей оснащен электромеханическим приводом 9. Формы 5 на конвейере 1 за время перемещения в камере 10 нагреваются инфракрасными нагревателями 11 до температуры 140±10ºС. Также возможен нагрев форм горячими газами, получаемыми в теплогенераторе, однако такая система сложнее, дороже и менее эффективна, чем электронагрев. Нагреватели 11 расположены по оси форм, в непосредственной близости от вертикальных стенок формы, что обеспечивает максимальную отдачу тепла от нагревателей к формам 5. Нагретые формы поступают на конвейер 2, где они перемещаются на стол 14 поста 12 и в них загружают заданное количество горячей массы бетона, приготовленного с использованием в качестве вяжущего технической серы. Количество загружаемой массы измеряется тензодатчиками 15, входящими в весоизмерительную систему поста 12. Наличие весоизмерительной системы позволяет использовать одно или многоместные формы, загружаемые бетоном из бетоноукладчика. После загрузки бетоном формы 5 подают на стол 16 поста виброформования 13. Включаются электровибраторы 18, стол 16, установленный на виброопорах 17, начинает вибрировать, и происходит распределение смеси по форме 5 и ее уплотнение. Пройдя конвейер 2, формы попадают на конвейер 3, размещенный в камере охлаждения 19. Камера охлаждения имеет открытые для прохода воздуха передний и задний торцы, а посередине камеры выполнен коллектор с отсасывающим вентилятором 20. Бетон в формах 5 охлаждается холодным воздухом до 70 ºС, после чего бетон в формах приобретает прочность, достаточную для съема изделий с конвейера и переноса на склад готовой продукции. Пройдя конвейер 3, формы 5 попадают на конвейер 4, где на посту 21 происходит распалубка и съем изделий, а на посту 22 происходит чистка, смазка и сборка форм в рабочее состояние и установка форм для перемещения их на первый конвейер и возобновления цикла производства изделий.

Таким образом, технологическая линия позволяет получить, при высоком уровне автоматизации и с соблюдением требований технологии, изделия из бетона с использованием в качестве вяжущего технической серы.

Преимуществами серного бетона являются: повышенные качественные характеристики; возможность использования широкого спектра сырьевых ресурсов; отсутствие потребности в использовании воды и цемента; быстрый набор прочности; возможность повторной переработки путем переплавки.

Свойства серы позволяют использовать смесь и формы в диапазоне температур 114-150ºС. При снижении нижнего уровня температуры до этой величины возникает опасность схватывания бетона в местах, где температура опустится ниже 114ºС, а нагрев смеси до более высоких температур требует дополнительных затрат тепла, что отрицательно скажется на себестоимости конечной продукции. Каждые 10ºС повышения температуры требует для изделия массой 250 кг дополнительных затрат тепла порядка 1000 ккал, или 200 кг условного топлива.

Оптимальный диапазон температур бетонной смеси с использованием в качестве вяжущего технической серы при загрузке ее в форму были получены опытным путем, с помощью установки для приготовления бетонной смеси.

В таблице приведены свойства смеси, полученной на выходе из установки для приготовления бетонной смеси, при разных температурах.

Nпп.

При температуре 110 ºС сера не расплавилась, бетонная смесь не была получена, и, следовательно, дальнейшая формовка изделий из такой смеси на заявленной технологической линии была нецелесообразна.

При температуре 130ºС была получена бетонная смесь с равномерным распределением компонентов по объему. За счет этого получены высокие физико-механические показатели полученного бетона, что позволило осуществить дальнейшую формовку изделий из такой смеси на заявленной технологической линии.

При температуре 140ºС также была получена бетонная смесь с равномерным распределением компонентов по объему с высокими физико-механическими показателями, что также позволило осуществить дальнейшую формовку изделий из такой смеси на заявленной технологической линии.

При температуре 160ºС высокая вязкость серы не позволила получить гомогенную массу, за счет этого в объеме смеси были непромешанные участки, резко снижающие физико-механические показатели свойств изделий. Дальнейшая формовка изделий из такой смеси на заявленной технологической линии была нецелесообразна.

Если формовать изделия из бетонной смеси, имеющей температуру 130-140 ºС, в холодные формы, то первые порции смеси, попадая в холодную форму, затвердевают и не позволяют получить качественные изделия. При известности, что температура плавления серы составляет 114 ºС, а высокая подвижность смеси сохраняется до 150 ºС, следует, что диапазон нагрева форм при формовании целесообразно иметь в диапазоне 120-130 ºС, поэтому с учетом охлаждения форм при передаче их с конвейера 1 на конвейер 2 целесообразно подогревать формы в камере 10 до температуры 140±10ºС.

Наличие камеры охлаждения 19 позволяет быстро охладить изделия в формах до безопасной для рабочих температуры 70ºС, что позволяет сократить количество форм и повысить эффективность производства изделий. Наличие весоизмерительной системы в комплекте с бетоноукладчиком позволяет расширить номенклатуру изделий, формуемых на устройстве, повысить его эффективность. Виброплощадка на посту виброформования позволяет получать изделия высокого качества, которое не достигается на бетонах на основе цемента и других традиционных видах вяжущих.

Исходя из вышеизложенного, принята оптимальная температура бетонной смеси при загрузке ее в форму в границах 130-140ºС. Температура форм должна быть выше 120ºС. Учитывая, что все процессы осуществляются на открытом воздухе, происходят непрерывные потери тепла в окружающую среду и снижение температур форм и бетона. Особенно быстро это будет происходить у форм, имеющих большую поверхность охлаждения. Поэтому формы, которые попадают на формование через 15-20 минут после выхода из камеры подогрева, в камерах подогреваются до более высокой температуры, чтобы после потерь тепла в окружающую среду их температура не снизилась ниже 120ºС. К сожалению, делать корпус формы с теплоизоляцией нельзя, так как после формования бетон в форме должен остыть и схватиться.

Температура охлаждения форм до 70ºС выбрана, в том числе, из условий техники безопасности, 70ºС - это температура, при которой окрашенная поверхность не обжигает рук при распалубке. Температура внутри изделия будет выше, чем на его поверхности, но ниже температуры плавления серы. Остывание всей массы изделия происходит в процессе хранения на складе.

Таким образом, за счет производства изделий из бетона, с использованием в качестве вяжущего технической серы, на вышеописанной технологической линии и вышеописанным способом обеспечивается повышение качества изделий, эффективности и безопасности их производства, расширяется номенклатура формуемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовления плитки из бетонной смеси | 2023 |

|

RU2810379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2003 |

|

RU2270091C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| Агрегат прерывно-поточного производства строительных изделий | 1979 |

|

SU977171A1 |

| Поточная линия для изготовления железобетонных изделий | 1976 |

|

SU701806A1 |

| Технологическая линия для изготовления объемных железобетонных изделий | 1981 |

|

SU1108015A1 |

| Технологическая линия для изготовления строительных изделий | 1980 |

|

SU941187A1 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1989 |

|

SU1708626A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2490120C1 |

| Технологический комплекс по производству железобетонных изделий | 1979 |

|

SU854729A1 |

Группа изобретений относится к области производства строительных материалов, а именно к производству изделий из серного бетона. Технологическая линия для производства изделий из бетона содержит замкнутый транспортирующий контур, образованный конвейерами, снабженный постом загрузки форм бетоном, постом виброформования, постом распалубки изделий. При этом замкнутый транспортирующий контур выполнен из четырех последовательно установленных и технологически связанных конвейеров, на которых установлены формы, выполненные с возможностью перемещения на конвейерах. При этом первый конвейер выполнен в теплоизолированной камере, оснащенной нагревателями. Второй конвейер снабжен постом загрузки и измерения массы формы и постом виброформования. Третий конвейер выполнен в камере охлаждения. Четвертый конвейер снабжен постом распалубки изделий и постом установки форм. Также описан способ производства изделий из бетона. Техническим результатом является повышение качества изделий из бетона, повышение эффективности и безопасности производства изделий, расширение номенклатуры формуемых изделий. 2 н. и 17 з.п. ф-лы, 2 ил., 1 табл.

1. Технологическая линия для производства изделий из бетона, содержащая замкнутый транспортирующий контур, образованный конвейерами, снабженный постом загрузки форм бетоном, постом виброформования, постом распалубки изделий, отличающаяся тем, что замкнутый транспортирующий контур выполнен из четырех последовательно установленных и технологически связанных конвейеров, на которых установлены формы, выполненные с возможностью перемещения на конвейерах, при этом первый конвейер выполнен в теплоизолированной камере, оснащенной нагревателями, второй конвейер снабжен постом загрузки и измерения массы формы и постом виброформования, третий конвейер выполнен в камере охлаждения, а четвертый конвейер снабжен постом распалубки изделий и постом установки форм.

2. Технологическая линия по п.1, отличающаяся тем, что теплоизолированная камера оснащена инфракрасными нагревателями.

3. Технологическая линия по п.2, отличающаяся тем, что инфракрасные нагреватели установлены по оси камеры в непосредственной близости от вертикальных стенок формы.

4. Технологическая линия по п.1, отличающаяся тем, что охлаждающая камера имеет открытые для прохода воздуха передний и задний торцы, а посередине камеры выполнен коллектор с отсасывающим вентилятором.

5. Технологическая линия по п.1, отличающаяся тем, что пост загрузки и измерения массы форм содержит стол, установленный на четырех тензодатчиках.

6. Технологическая линия по п.1, отличающаяся тем, что пост виброформования содержит стол, установленный на четырех виброопорах, а снизу на столе установлены электровибраторы.

7. Технологическая линия по п.1, отличающаяся тем, что все конвейеры снабжены рельсами.

8. Технологическая линия по п.1, отличающаяся тем, что все конвейеры снабжены толкателями с откидными упорами.

9. Способ производства изделий из бетона, включающий перемещение форм на замкнутом транспортирующем контуре, загрузку форм бетоном, виброформование и распалубку изделий, отличающийся тем, что замкнутый транспортирующий контур выполнен из четырех последовательно установленных и технологически связанных конвейеров, при этом на первом конвейере формы нагревают, на втором конвейере в нагретые формы загружают заданное количество горячей массы бетона и подают на виброформование, на третьем конвейере загруженные формы с горячей массой бетона охлаждают холодным воздухом, а на четвертом конвейере осуществляют распалубку изделий и перенос их на склад готовой продукции, при этом после распалубки изделий формы чистят, смазывают, собирают и устанавливают в рабочее состояние для перемещения форм на первый конвейер и возобновления цикла производства изделий.

10. Способ по п.9, отличающийся тем, что первый конвейер установлен в нагревательной камере.

11. Способ по п.9, отличающийся тем, что нагрев форм осуществляют в камере нагрева с помощью инфракрасных нагревателей.

12. Способ по п.11, отличающийся тем, что нагрев форм с помощью инфракрасных нагревателей осуществляют до температуры 130 - 150˚С.

13. Способ по п.9, отличающийся тем, что количество загружаемой массы измеряют весоизмерительной системой.

14. Способ по п.9, отличающийся тем, что виброформование осуществляют на столе поста виброформования, установленного на виброопорах с помощью электровибраторов, установленных снизу на столе.

15. Способ по п.9, отличающийся тем, что третий конвейер установлен в камере охлаждения.

16. Способ по п.9, отличающийся тем, что охлаждение форм с бетонной смесью осуществляют холодным воздухом с помощью вентилятора.

17. Способ по п.9, отличающийся тем, что охлаждение форм с бетонной смесью осуществляют до температуры 70˚С.

18. Способ по п.9, отличающийся тем, что при производстве изделий, в составе загружаемой горячей массы бетона, в качестве вяжущего используют техническую серу.

19. Способ по п.9, отличающийся тем, что формы перемещают на конвейерах по рельсам с заданным циклом работы на фиксированный шаг.

| ШЛЯХТИНА Т.А | |||

| Технологические основы изготовления железобетонных конструкций для жилищного и гражданского строительства "Братск | |||

| Издательство Братского государственного университета", 2010 г., с.10 | |||

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2304043C1 |

| Приспособление к двойному обрезному станку для указания наивыгоднейших линий обреза | 1934 |

|

SU41671A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU973367A1 |

| Оптическая система спектроделителя для ИК-области спектра | 2024 |

|

RU2837225C1 |

Авторы

Даты

2018-05-29—Публикация

2017-06-22—Подача