Изобретение относится к способу изготовления слоистой конструкционной панели. В частности, оно относится к конструкционным панелям со звукоизолирующими свойствами для использования в судостроении.

На сегодняшний день нос, палубы и переборки судов часто выполняют из 5-8 мм стали и/или алюминия. В частности, в плавательном транспортном средстве, выполненном из такого листового материала, далеко передается вибрация двигателей, оборудования для кондиционирования воздуха и другого оборудования. Для демпфирования вибраций в настоящее время на металлические стены и палубы судна наносят "противошумовую пасту". На пасту приклеивают металлические "плитки". В целом способ известен как "демпфирование связанными слоями". Данный известный способ требует значительной ручной работы "на месте" на верфи во время строительства судна.

Настоящее изобретение основано на идее обеспечения конструкционных пластин, соединенных с получением панелей с "демпфированием связанными слоями". Например, в соответствии с идеей, 8 мм стальную пластину в настоящее время выполняют как слоистое изделие (сборку), содержащее две стальные пластины, имеющие симметричную (например, по 4 мм каждая) или асимметричную (например, 3 и 5 мм) конфигурацию и тонкий (например, тоньше 1 мм) промежуточный слой (например, вязкоупругий), расположенный между ними. Благодаря этому общая толщина пластины в сборке изменяется незначительно или не изменяется вообще. Испытания показали, что демпфирующие свойства данного слоистого материала значительно улучшены в сравнении с существующим способом (приклеенных на месте плиток). Однако при возникновении пожара на судне также возникает проблема, связанная с тем, что промежуточный слой может быть разрушен (измельчен) и может потерять свою адгезионную способность. Данное возможное отслоение значительно ослабляет слоистую металлическую панель, что приводит к разрушению данной конкретной конструкции во время пожара.

Для предотвращения поломки предложен способ, в котором создают места механического соединения между двумя металлическими пластинами, распределенные по их поверхности, которые поддерживают устойчивость слоистого изделия во время пожара вместо какого-либо разрушения промежуточного слоя. Необходимо, чтобы механические соединения были выполнены вслепую, так чтобы через внешние стены, внутренние стены и палубы судна и внутри них не было выполнено отверстий.

Таким образом, обеспечен способ изготовления слоистой конструкционной панели, содержащей первую металлическую пластину, вторую металлическую пластину и звукоизолирующий слой, предпочтительно вязкоупругий, расположенный между ними, причем первая металлическая пластина и вторая металлическая пластина соединены друг с другом посредством множества локально сваренных соединений, которые (более или менее равномерно) распределены по слоистой конструкционной панели и которые проходят через область звукоизолирующего слоя.

В первом предпочтительном варианте реализации способа изготовления слоистая конструкционная панель содержит первую и вторую металлические пластины и звукоизолирующий слой, расположенный между металлическими пластинами, локально сваренные соединения, образованные посредством приварки шпильки, штыря или проволоки.

Первый предпочтительный способ предпочтительно включает следующие этапы, на которых:

обеспечивают указанные первую металлическую пластину, звукоизолирующий слой и вторую металлическую пластину, причем вторая металлическая пластина уже выполнена или ее выполняют с отверстиями, являющимися сварочными отверстиями, в местах, где будут выполнены локально сваренные соединения;

обеспечивают выполнение электрической сварки шпилькой или другой подходящий источник сварочного тока, в котором первое соединение сварочного тока электрически соединено с первой металлической пластиной и/или со второй металлической пластиной, и указанное оборудование, кроме того, обеспечено сварочным штырем, или сварочной шпилькой, представляющим собой сварочный штырь, подлежащий соединению со вторым соединением сварочного тока, причем штырь имеет сечение меньше, чем сечение сварочных отверстий;

выполняют действие по сварке шпилькой для каждого сварочного отверстия, причем сварочный штырь вставляют в сварочное отверстие, затем толкают через лежащий ниже звукоизолирующий слой и прижимают к металлической поверхности первой металлической пластины таким образом, что сварочный ток течет через сварочный штырь и первую металлическую пластину с обеспечением расплавления и соединения вместе металла сварочного штыря и первой металлической пластины посредством данного сварочного тока, причем действие по сварке шпилькой продолжают до тех пор, пока промежуток между сварочным штырем и сварочным отверстием, по меньшей мере для большей части, не будет заполнен расплавленным металлом сварочного штыря и первой и/или второй металлической пластины.

Во втором предпочтительном варианте реализации способа в соответствии с настоящим изобретением локально сваренные соединения образованы посредством точечной сварки.

Второй предпочтительный способ предпочтительно включает следующие этапы, на которых:

обеспечивают указанные первую металлическую пластину, звукоизолирующий слой и вторую металлическую пластину,

обеспечивают оборудование для электрической точечной сварки, а затем выполняют действие по точечной сварке для каждого локально сваренного соединения, причем первую и вторую металлические пластины приводят в электрическое соединение с первым и вторым соединениями сварочного тока оборудования для точечной сварки, а первую и вторую металлические пластины локально прижимают в направлении друг друга, например, путем использования по меньшей мере одного электрода для точечной сварки или какого-либо прижимного элемента точечного контакта в заранее заданном положении сварного соединения таким образом, что образован взаимный электрический контакт, так что локальный сварочный ток возникает между металлическими листами и обе металлические пластины свариваются друг с другом в этих местах.

При сжимании (сдавливании) металлических листов, посредством одного или двух прижимных элементов точечного контакта или электродов для точечной сварки, промежуточный (предпочтительно вязкоупругий) звукоизолирующий слой локально выдавливают из пространства между металлическими пластинами, так что металлические пластины находятся в электрическом контакте друг с другом. Во время протекания сварочного тока, который подают посредством оборудования для точечной сварки и который сваривает металлические пластины вместе, звукоизолирующий слой в промежуточной области места сварки может выгореть и/или испариться.

Для дальнейшего повышения надежности процесса точечной сварки предпочтительно используют звукоизолирующий слой, по меньшей мере в заранее заданном положении сварного соединения, который обладает электрически не изолирующими или, другими словами, более или менее электрически проводящими свойствами, например, путем примешивания проводящих частиц в материал звукоизолирующего слоя.

В качестве альтернативы использованию звукоизолирующего материала с проводящими электричество частицами используют звукоизолирующий слой, содержащий отверстия в заранее заданных положениях соединений точечной сварки, через которые металлические пластины прижимают друг к другу, так что образуется взаимный электрический контакт между пластинами.

Таким образом, в первом предпочтительном варианте реализации способа используют сварочные шпильки (или концы сварочных штырей или проволоки), которые вставляют в отверстия, которые заранее выполняют в одной из металлических пластин и, в качестве необязательного условия, также в звукоизолирующем слое, после чего данные отверстия закрывают посредством сварки; в то время как во втором предпочтительном варианте реализации используют точечной сварку (без использования сварочных шпилек, стержней или проволоки), причем каждая из металлических пластин соединена с клеммой источника тока и прижата друг к другу в заранее заданных соединяющих положениях для обеспечения взаимного контакта и последующей сварки пластин вместе.

Предпочтительно, перед приложением локально сваренных соединений или после него, внешние края двух металлических пластин, выполненных как единое целое или нет, сваривают вместе.

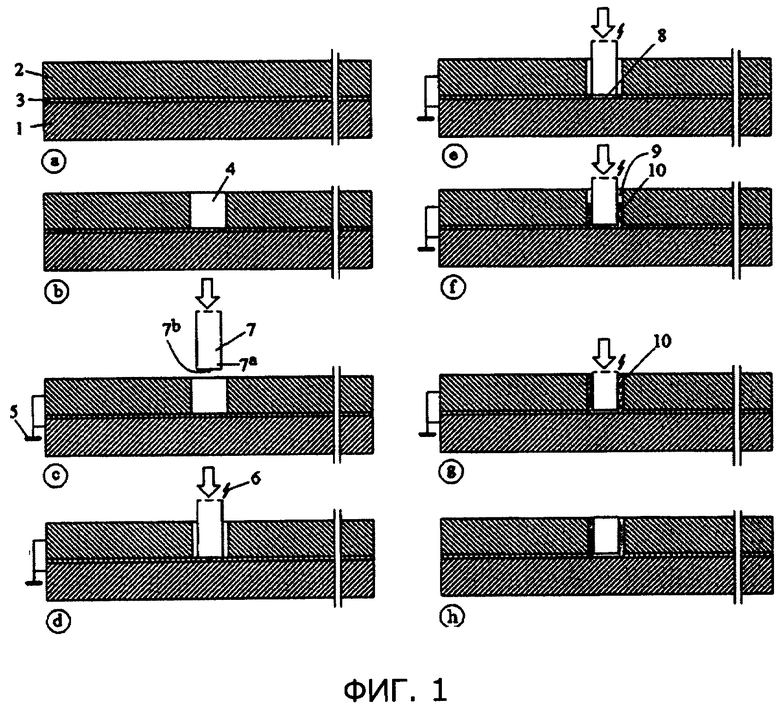

Существенная экономия в весе может быть получена посредством использования слоистой конструкционной панели, полученной при помощи способа в соответствии с настоящим изобретением (до 19 кг на квадратный метр), а также улучшенное шумоподавление (см. фиг. 5) и значительное снижение трудозатрат. В дополнение, можно применить данную слоистую конструкционную панель во всей конструкции (например, плавательном транспортном средстве), в том числе несущих нагрузку конструкциях, таких как палубы, стены судов и т.д.

Данное изобретение описано более подробно ниже со ссылкой на нижеследующее описание чертежей.

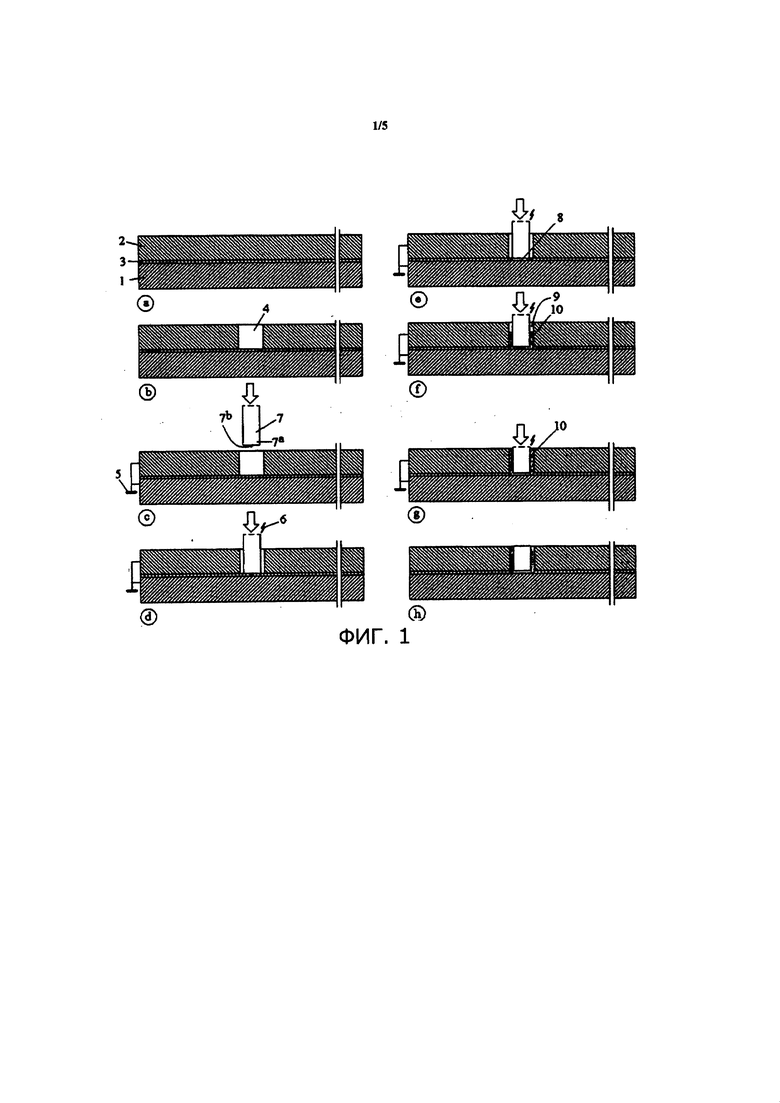

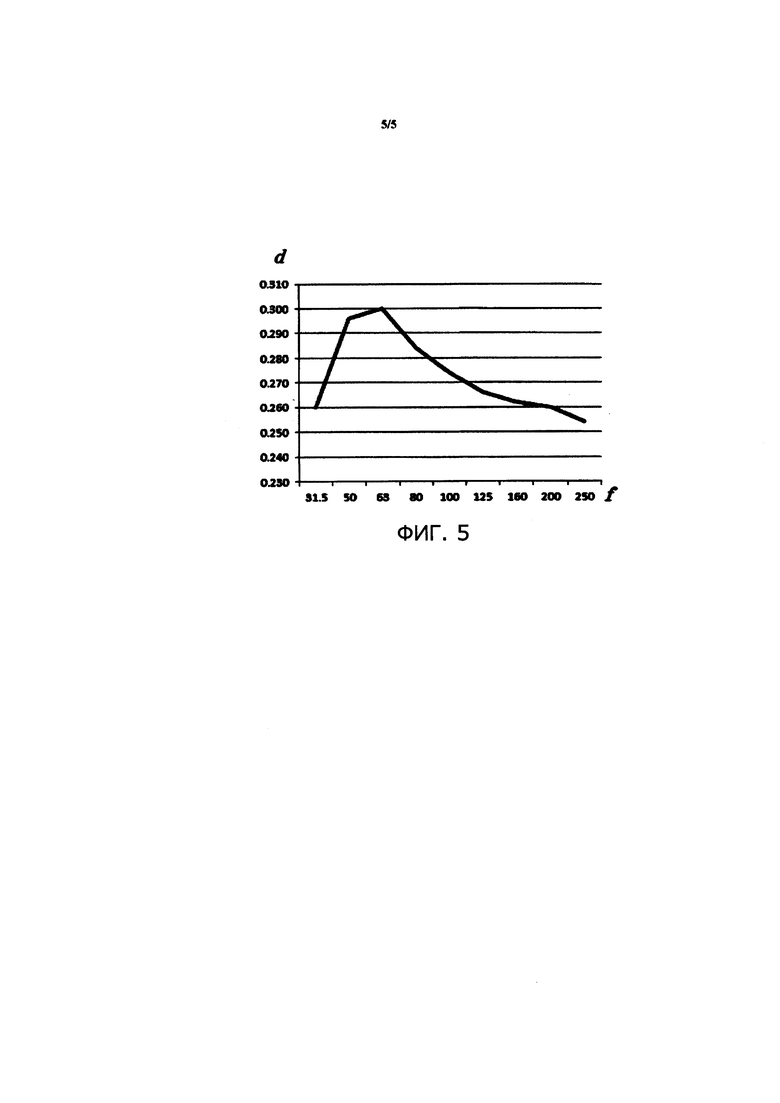

На фиг. 1a-h схематически показан первый предпочтительный вариант реализации способа в соответствии с настоящим изобретением;

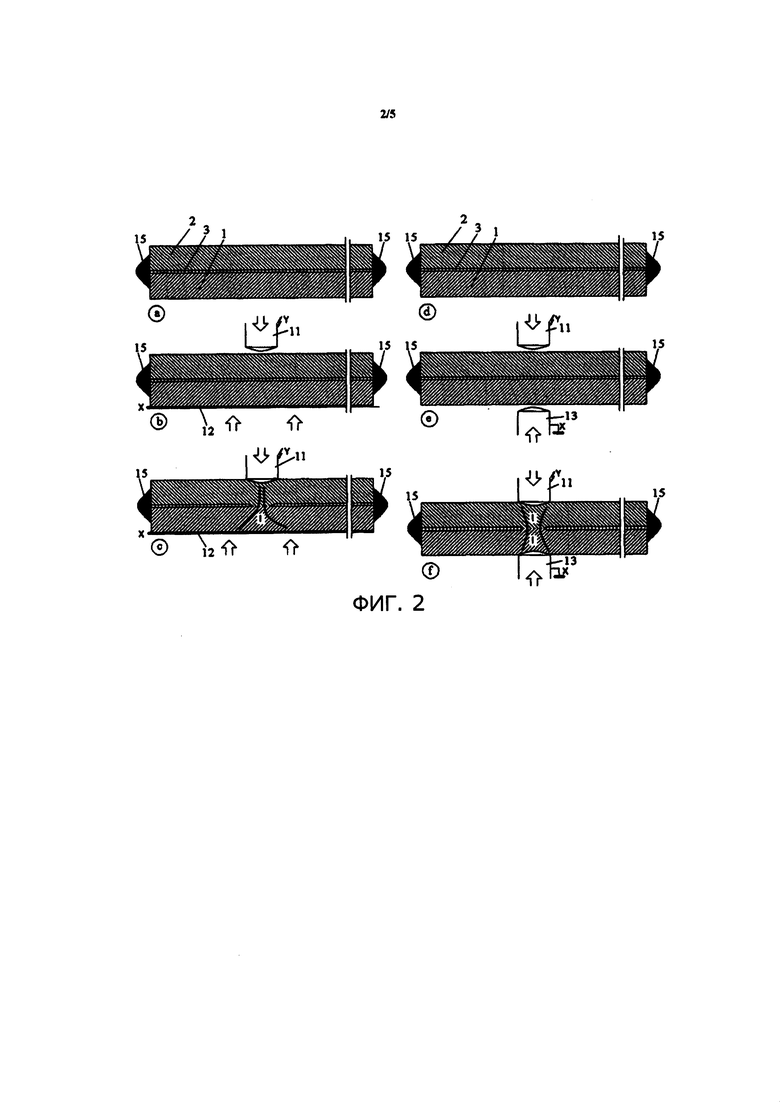

на фиг. 2a-f схематически показан второй предпочтительный вариант реализации способа в соответствии с настоящим изобретением;

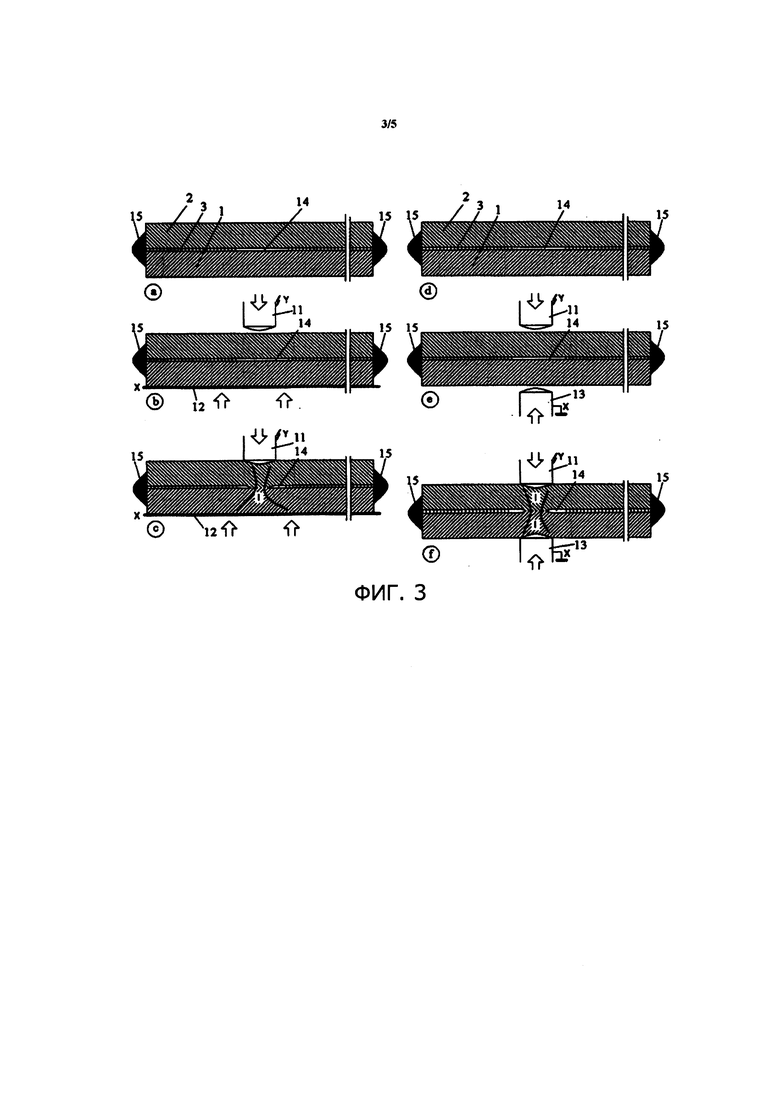

на фиг. 3а-f схематически показан приведенный в качестве альтернативы вариант исполнения второго предпочтительного варианта реализации способа в соответствии с настоящим изобретением;

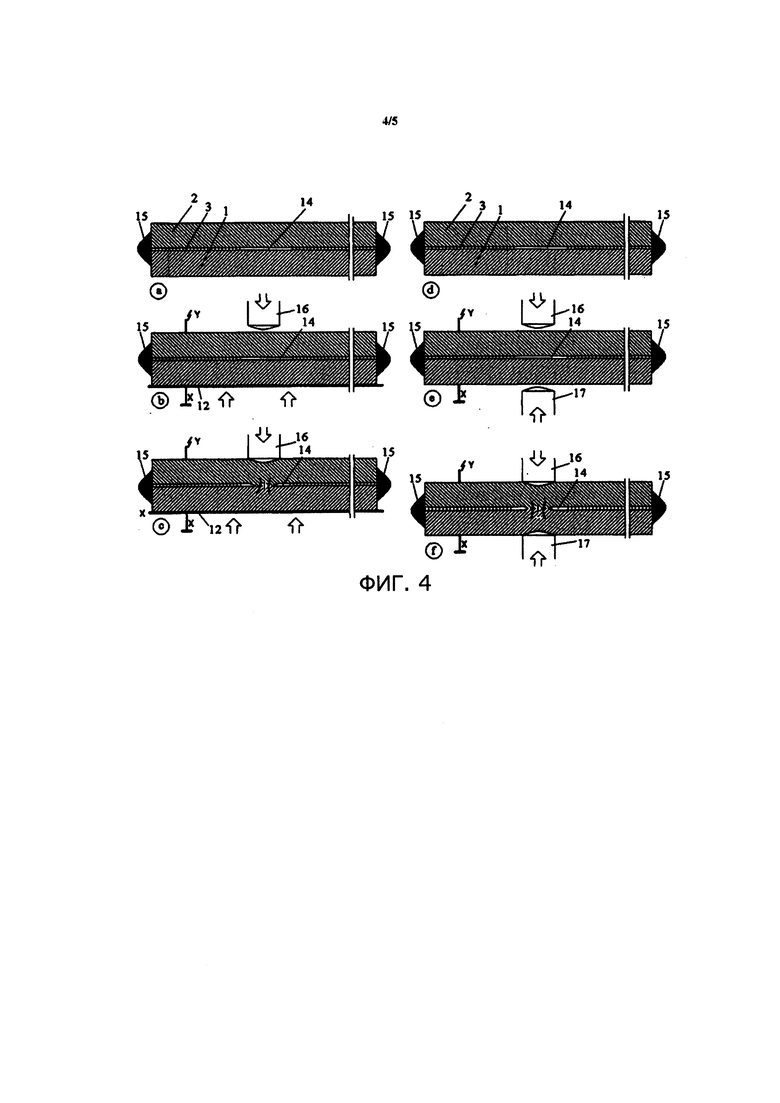

на фиг. 4a-f схематически показан такой же приведенный в качестве альтернативы вариант исполнения второго предпочтительного варианта реализации, однако в несколько другом воплощении;

на фиг. 5 показан график подавления шума, полученный с помощью изобретения.

На фиг. 1a-h поэтапно показан способ в соответствии с настоящим изобретением изготовления слоистой конструкционной панели, содержащей первую металлическую пластину 1, вторую металлическую пластину 2 и звукоизолирующий слой 3, расположенный между металлическими пластинами. Кроме того, обеспечены металлические соединяющие элементы 7, которые проходят через звукоизолирующий слой 3 после выполнения способа и которые образуют сильное (и огнеупорное) соединение между первой и второй металлическими пластинами.

Вариант реализации способа, показанный на фиг. 1a-h, включает этапы, на которых:

обеспечивают указанные первую металлическую пластину 1, звукоизолирующий слой 3 и вторую металлическую пластину 2, причем вторая металлическая пластина (ранее) выполнена или вторую металлическую пластину выполняют (впоследствии) с отверстиями, являющимися сварочными отверстиями 4, в местах, где будут закреплены локально сваренные соединения (фиг 1a-b). Сварочные отверстия 4 могут быть обеспечены как перед соединением обеих металлических пластин 1 и 2, так и после соединения указанных пластин, как показано на фиг. 1a-b;

обеспечивают оборудование (не показано) для электрической сварки шпилькой, в котором первое соединение сварочного тока, обычно заземление 5, электрически соединено с первой металлической пластиной 1 и/или второй металлической пластиной 2 (фиг. 1с);

обеспечивают металлический сварочный штырь 7, имеющий сечение меньше, чем сечение сварочных отверстий 4 (фиг. 1с);

выполняют действие по сварке шпилькой для каждого сварочного отверстия 4, причем свободный внешний конец 7а (нижний внешний конец) сварочного штыря 7 вставляют в сварочное отверстие, а затем толкают через лежащий ниже звукоизолирующий слой 3 и прижимают к металлической поверхности первой металлической пластины 1 (фиг. 1d). Может быть необходимым обеспечение сварочного штыря 7 местом 7b возгорания, однако данный признак не является существенным, поскольку, в частности, звукоизолирующий слой имеет вязкостные свойства. Сварочный штырь 7 электрически соединен со вторым соединением 6 сварочного тока оборудования для электрической сварки так, что после активации оборудования для сварки шпилькой оно подает сварочный ток, который течет через сварочный штырь 7 и первую металлическую пластину 1. В результате сварочный ток вызывает плавление металла сварочного штыря 7 и первой металлической пластины 1, и данные расплавленные металлы соединяются вместе, вначале в области 8 между внешним концом сварочного штыря 7 и (верхней) поверхностью первой металлической пластины (фиг. 1е);

продолжают действие по сварке шпилькой, вызванное посредством сварочного тока и давления на сварочный штырь 7 (см. направленную вниз стрелку), в результате чего (боковой) промежуток 9 между сварочным штырем 7 и сварочным отверстием 4 также заполняется расплавленным металлом 10 от сварочного штыря 7 и от первой, и от второй металлических пластин (фиг. 1f-g)4

наконец, сварочный ток выключают, вследствие чего верхняя сторона сварочного штыря 7 может быть выровнена или сглажена, если это необходимо (фиг. 1h).

В качестве сварочного штыря 7 используют как (относительно короткие) штыри для каждого сварного соединения, всегда один штырь для каждого сварного соединения, или может быть использован, см. штриховую верхнюю линию сварочного штыря сверху на чертежах, непрерывный сварочный штырь или сварочная проволока, которые обрезают после того, как промежутки 8 и 9 заполнены расплавленным металлом 10, а сварочный ток выключен (в то же время верхняя поверхность второй металлической пластины 2 может быть выровнена), после чего (обрезанный) сварочный штырь затем используют в качестве сварочного штыря для последующего сварного соединения шпилькой или для другого места соединения слоистой конструкционной панели.

На фиг. 2a-f и 3а-f схематически показан второй предпочтительный вариант реализации способа в соответствии с настоящим изобретением, в котором локально сваренные соединения образованы не посредством сварки шпилькой, штырем или проволокой, а посредством точечной сварки.

Способ, показанный на фиг. 2a-f и 3a-f, включает этапы, на которых:

обеспечивают первую металлическую пластину 1, звукоизолирующий слой 3 и вторую металлическую пластину 2 (фиг. 2а, 2d, 3а и 3d);

обеспечивают оборудование (подробно не показано) для электрической точечной сварки, а затем выполняют действие по точечной сварке для каждого локально сваренного соединения, причем первую и вторую металлические пластины 1 и 2 соответственно приводят в электрическое соединение с первым и вторым соединениями X и Y сварочного тока оборудования для точечной сварки соответственно посредством использования одного электрода 11 для точечной сварки (фиг. 2b и 3b-с) в заранее заданном требуемом положении сварного соединения. При использовании одного электрода 11 для локальной точечной сварки (соединение Y сварочного тока) для осуществления точечной сварки, например, проводящая нижняя плоская поверхность 12 выступает в роли второго электрического соединения (соединение X сварочного тока) источника тока оборудования для точечной сварки. При использовании двух электродов 11 и 13 для точечной сварки (фиг. 2e-f и 3е-f) два электрода 11, 13 для точечной сварки присоединены к соединениям X и Y источника тока соответственно. В обоих случаях (посредством использования как одного, так и двух электродов для точечной сварки) первую и вторую металлические пластины 1 и 2 соответственно локально прижимают в направлении друг друга (см. стрелки) таким образом, что образуется взаимный электрический контакт, так что локальный сварочный ток возникает между металлическими листами, что приводит к тому, что обе металлические пластины сварены друг с другом в данных местах (фиг. 2с, 2f, 3с и 3f).

В варианте реализации, как показано на фиг. 2a-f, когда металлические пластины локально прижаты друг к другу, звукоизолирующий слой (по существу) выдавлен, так что электрический контакт локально образован между двумя металлическими пластинами, а сварочный ток I течет, подаваемый посредством оборудования для сварки шпилькой, в результате чего образовано сварное соединение. Для улучшения создания электрического пути между двумя металлическими пластинами и через звуковой промежуточный слой 3 предпочтительно используют звуковой промежуточный слой, который является более или менее электрически проводимым, по меньшей мере в заранее заданном положении сварного соединения, например, посредством примешивания проводящих частиц в материал звукоизолирующего слоя.

В приведенном в качестве альтернативы варианте реализации, показанном на фиг. 3а-f, используют звукоизолирующий слой 3, причем звукоизолирующий слой содержит отверстия 14 в заранее заданном положении точечных сварных соединений. Когда металлические пластины 1 и 2 посредством как одного электрода 11 для точечной сварки и плоской поверхности 12, так и двух электродов 11 и 13 для точечной сварки (и/или, возможно, посредством других прижимающих элементов или прижимающих средств) локально прижимают друг к другу, обе металлические пластины приводят во взаимное электрическое соединение посредством соответствующих локальных отверстий 14 без необходимости локального выдавливания звукоизолирующего слоя 3 (по факту отверстие 14 расположено в звукоизолирующем слое).

На фиг. 4a-f показан тот же результат, что и во втором предпочтительном варианте реализации по фиг. 3а-f, однако в несколько другом воплощении; вместо одного или двух электродов 11 и 13 для точечной сварки соответственно металлические пластины в заранее заданном положении сварного соединения прижаты друг к другу посредством одного или двух прижимных элементов 16 и 17 соответственно, не выступающих в роли сварочных электродов. Прижимные элементы электрически изолированы по отношению друг к другу, например, посредством использования (твердой) стали или керамических прижимных (для точечной сварки) элементов соответственно. Использование отдельных электродов 11, 13 для точечной сварки и прижимных элементов 16, 17 может быть преимущественным, поскольку в результате обеспечено разделение функций "прижимания" (для получения механического и, таким образом, электрического контакта между металлическими листами) и "подачи тока" (между оборудованием для точечной сварки и локально прижатых друг к другу металлических листов 1, 2) друг от друга, что обеспечивает большую свободу, например, в (вспомогательных) конструкциях, посредством которых выполняют процесс, также как и в материалах, используемых для (сравнительно твердых) прижимных элементов и (как правило, медных) электродов для точечной сварки.

Перед тем как обеспечить локально сваренные соединения или после этого, внешние края двух металлических пластин 1 и 2, выполненных как единое целое или нет, сваривают друг с другом 15.

На фиг. 5 показан график подавления d шума, полученный с помощью настоящего изобретения, как функции частоты f, измеренной на слоистой алюминиевой пластине, имеющей толщину 6 мм.

Таким образом, обеспечен способ изготовления слоистой конструкционной панели с улучшенными свойствами как в отношении изготовления, так и в отношении, как ясно из экспериментов, звуковых свойств, в то же время полностью удовлетворяющей условиям пожарной безопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пригодного для сварки многослойного композита металл-полимер | 2017 |

|

RU2753692C2 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1999 |

|

RU2148483C1 |

| ЭЛЕКТРОЛИТИЧЕСКАЯ ЯЧЕЙКА ВОССТАНОВЛЕНИЯ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛА | 1997 |

|

RU2178016C2 |

| СБОРОЧНАЯ ЕДИНИЦА, СОДЕРЖАЩАЯ ПО МЕНЬШЕЙ МЕРЕ ДВЕ МЕТАЛЛИЧЕСКИЕ ПОДЛОЖКИ | 2019 |

|

RU2762309C1 |

| Контактная сварка несвариваемых металлов с помощью нанесенных термическим напылением промежуточных слоев | 2018 |

|

RU2776711C2 |

| УСТРОЙСТВО ДЛЯ ТОЧЕЧНОЙ СВАРКИ КОНСТРУКЦИЙ ИЗ ШТАМПОВАННЫХ ЭЛЕМЕНТОВ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2090331C1 |

| СПОСОБ СВАРКИ ДЛЯ ИЗГОТОВЛЕНИЯ СБОРНОЙ КОНСТРУКЦИИ ИЗ ПО МЕНЬШЕЙ МЕРЕ ДВУХ МЕТАЛЛИЧЕСКИХ ПОДЛОЖЕК | 2019 |

|

RU2764247C1 |

| СБОРОЧНАЯ ЕДИНИЦА, СОДЕРЖАЩАЯ ПО МЕНЬШЕЙ МЕРЕ ДВЕ МЕТАЛЛИЧЕСКИЕ ПОДЛОЖКИ | 2019 |

|

RU2765968C1 |

| СОЕДИНИТЕЛЬНАЯ КОНСТРУКЦИЯ | 2015 |

|

RU2660095C1 |

Изобретение относится к технологии изготовления слоистых звукоизоляционных конструкционных панелей, в частности, для использования в судостроении. Предложен способ изготовления слоистой конструкционной панели, содержащей первую металлическую пластину (1), вторую металлическую пластину (2) и звукоизолирующий слой (3), расположенный между ними. Первая и вторая металлические пластины соединены друг с другом посредством нескольких локально сваренных соединений, которые распределены по слоистой конструкционной панели и которые проходят через область звукоизолирующего слоя. Сварные соединения образованы посредством сварки шпилькой, причем одна из металлических пластин выполнена со сварочными отверстиями (4), а сварочный штырь (7) введен путем проталкивания через звукоизолирующий слой к другой металлической пластине. Сварные соединения также могут быть выполнены посредством точечной сварки, при которой обе металлические пластины приводят в электрическое соединение с оборудованием для точечной сварки и локально прижимают в направлении друг друга таким образом, что образован взаимный электрический контакт. Технический результат заключается в улучшении эксплуатационных характеристик звукоизоляционной конструкционной панели. 2 н. и 10 з.п. ф-лы, 5 ил.

1. Способ изготовления слоистой конструкционной панели, содержащей первую металлическую пластину (1), вторую металлическую пластину (2) и звукоизолирующий слой (3), расположенный между ними,

причем первая металлическая пластина и вторая металлическая пластина соединены друг с другом посредством некоторого количества локально сваренных соединений, распределенных по слоистой конструкционной панели и проходящих через область звукоизолирующего слоя.

2. Способ по п. 1, в котором звукоизолирующий слой имеет вязкоэластичные свойства.

3. Способ по п. 1 или 2, в котором локально сваренные соединения образованы посредством сварки шпилькой, согласно которому:

обеспечивают указанные первую металлическую пластину (1), звукоизолирующий слой (3) и вторую металлическую пластину (2), причем вторая металлическая пластина уже выполнена или ее выполняют с отверстиями, далее называемыми сварочными отверстиями (4), в местах, где будут выполнены локально сваренные соединения;

обеспечивают оборудование для электрической сварки шпилькой или другой подходящий источник сварочного тока, в котором первое соединение (5) сварочного тока электрически соединено с первой металлической пластиной и/или со второй металлической пластиной, а указанное оборудование, кроме того, обеспечено сварочным штырем (7) или сварочной шпилькой, далее называемой сварочный штырь, подлежащий соединению со вторым соединением (6) сварочного тока, причем штырь имеет поперечное сечение меньше, чем поперечное сечение сварочных отверстий (4);

выполняют действие по сварке шпилькой для каждого сварочного отверстия, причем сварочный штырь вставляют в сварочное отверстие, затем толкают через лежащий ниже звукоизолирующий слой и прижимают к металлической поверхности первой металлической пластины таким образом, что сварочный ток течет через сварочный штырь и первую металлическую пластину с обеспечением расплавления и соединения друг с другом металла (8) сварочного штыря и первой металлической пластины посредством данного сварочного тока, причем действие по сварке шпилькой продолжают до тех пор, пока промежуток (9) между сварочным штырем и сварочным отверстием не будет заполнен расплавленным металлом (10) сварочного штыря и первой и/или второй металлической пластины.

4. Способ по п. 3, в котором сварочные отверстия во второй металлической пластине заранее выполнены перед соединением первой и второй металлических пластин с расположенным между ними звукоизолирующим слоем.

5. Способ по п. 3, в котором сварочные отверстия во второй металлической пластине выполнены после соединения первой и второй металлических пластин с расположенным между ними звукоизолирующим слоем.

6. Способ по п. 1 или 2, в котором локально сваренные соединения образованы посредством точечной сварки, согласно которому:

обеспечивают указанные первую металлическую пластину, звукоизолирующий слой и вторую металлическую пластину,

обеспечивают оборудование для электрической точечной сварки, а затем выполняют действие по точечной сварке для каждого локально сваренного соединения, причем первую и вторую металлические пластины приводят в электрическое соединение с первым и вторым соединениями сварочного тока оборудования для точечной сварки, а первую и вторую металлические пластины локально прижимают в направлении друг друга таким образом, что образован взаимный электрический контакт, так что локальный сварочный ток возникает между металлическими листами и обе металлические пластины свариваются друг с другом в данных местах.

7. Способ по п. 6, в котором первая и вторая металлические пластины локально прижаты в направлении друг друга посредством по меньшей мере одного прижимного элемента (16, 17) в заранее заданном положении сварного соединения.

8. Способ по п. 6, в котором первая и вторая металлические пластины локально прижаты в направлении друг друга посредством по меньшей мере одного электрода (11, 13) для точечной сварки в заранее заданном положении сварного соединения.

9. Способ по п. 6, в котором звукоизолирующий слой по меньшей мере в заранее заданном положении сварного соединения является более или менее электрически проводимым, например, за счет примешивания проводящих частиц в материал звукоизолирующего слоя.

10. Способ по п. 6, в котором звукоизолирующий слой содержит отверстия (14) в заранее заданном положении точечных сварных соединений.

11. Способ по любому из пп. 1, 2, 4, 5, 7-10, в котором внешние края двух металлических пластин сваривают вместе (15) целиком или частично.

12. Слоистая конструкционная панель, изготовленная согласно способу по любому из предшествующих пунктов.

| US 2001035266 A1, 01.11.2001 | |||

| EP 1880841 A2, 23.01.2008 | |||

| EP 0616987 A2, 28.09.1994 | |||

| KR 20110025729 A, 11.03.2011. |

Авторы

Даты

2018-06-29—Публикация

2014-09-17—Подача