Предлагаемое изобретение относится к области черной металлургии, а именно к способам производства конструкционных низколегированных сталей.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату (прототипом), по мнению авторов, является способ производства низколегированной стали по патенту SU №1710583, кл. С21С 7/00, включающий получение в сталеплавильном агрегате полупродукта, выпуск его в сталеразливочный ковш, легирование путем одновременного введения алюминия и карбамида в сталеразливочный ковш и непрерывную разливку металла через погружной стакан на сортовую заготовку сечением 125×125 мм.

Недостатком известного технического решения является низкое качество разливки жидкого металла при соотношении нитридообразующего элемента - алюминия к азоту в пределах 2,0÷3,0 на машинах непрерывного литья заготовок (МНЛЗ), вследствие затягивания сталеразливочного отверстия стакана дозатора.

Задача, на осуществление которой направлено техническое решение - улучшение разливаемости жидкого металла при соотношении нитридообразующего элемента - алюминия к азоту в пределах 2,0÷3,0 на машинах непрерывного литья заготовок путем предотвращения затягивания сталеразливочного отверстия стакана дозатора. При этом достигается получение такого технического результата как повышение механических свойств стали, а именно повышение прочностных характеристик - временного сопротивления и предела текучести.

Вышеуказанные недостатки исключаются тем, что, в способе производства конструкционной низколегированной стали, включающем получение в сталеплавильном агрегате полупродукта, внепечную обработку жидкого металла в сталеразливочном ковше введением в расплав алюминия и нитридообразующих элементов, непрерывную разливку металла на сортовую заготовку сечением не менее 125×125 мм, при внепечной обработке соотношение общего содержания алюминия к азоту доводят до 2,0÷3,0, а перед непрерывной разливкой вводят порошковую проволоку, с лигатурой, включающей силикокальций и барий (SiCa+Ba) в количестве 0,6÷0,8 кг/т жидкого металла, причем порошковую проволоку подают в сталеразливочный ковш со скоростью 1,0÷3,0 м/с, при этом непрерывную разливку металла ведут через погружной стакан; а диаметр отверстия погружного разливочного стакана составляет 18÷30 мм.

Сопоставительный анализ предложенного технического решения с прототипом показывает, что заявляемое техническое решение отличается от известного приемами микролегирования жидкого металла и его непрерывной разливки. Таким образом, заявляемое техническое решение соответствует критерию изобретения «Новизна».

Так как предлагаемое изобретение может быть использовано в металлургической промышленности, а проведение опытных плавок уже показали положительные результаты, следовательно, данное техническое решение соответствует критерию изобретения «Промышленная применимость».

Сравнительный анализ предложенного технического решения не только с прототипом, но и с другими техническими решениями, не позволил выявить существенные признаки, присущие заявленному решению. Отсюда следует, что заявленная совокупность существенных отличий позволяет обеспечить получение вышеуказанного технического результата, что, по мнению авторов, соответствует критерию изобретения «Изобретательский уровень».

Предлагаемый способ реализуется следующим образом.

Способ производства конструкционной, низколегированной стали, включает получение в сталеплавильном агрегате, например, электропечи полупродукта - металлического расплава, внепечную обработку жидкого металла в сталеплавильном ковше введением в расплав алюминия и нитридообразующих элементов, непрерывную разливку металла на МНЛЗ в сортовую заготовку сечением не менее 125×125 мм. При внепечной обработке соотношение общего содержания алюминия к азоту доводят до 2,0÷3,0, а перед непрерывной разливкой вводят порошковую проволоку, с лигатурой, включающей силикокальций и барий (SiCa+Ba) в количестве 0,6÷0,8 кг/т жидкого металла, причем порошковую проволоку подают в сталеразливочный ковш со скоростью 1,0÷3,0 м/с, а непрерывную разливку металла ведут через погружной стакан с диаметром разливочного отверстия, равного 18÷30 мм. Алюминий в расплав сталеразливочного ковша вводят в виде катанки.

Доведение при внепечной обработке соотношения общего содержания алюминия к азоту менее 2,0 не обеспечивает достижения необходимого количества нитридов алюминия для стабилизации структуры и повышения механических свойств продукции.

Доведение при внепечной обработке соотношения общего содержания алюминия к азоту более 3,0 приводит к увеличению включений глинозема, ухудшению разливаемости и повышению поверхностных дефектов литого и катаного металла, а также к увеличению себестоимости стали, что не допустимо.

Введение в сталеразливочный ковш перед непрерывной разливкой порошковой проволоки, с лигатурой, включающей силикокальций и барий (SiCa+Ba) в количестве менее 0,6 кг/т жидкого металла, при ее подаче со скоростью менее 1,0 м/сек не обеспечит необходимой нейтрализации тугоплавких алюмосодержащих включений в стали, что приведет к ухудшению разливаемости расплава, что недопустимо.

Введение в сталеразливочный ковш перед непрерывной разливкой порошковой проволоки, с лигатурой, включающей силикокальций и барий (SiCa+Ba) в количестве более 0,8 кг/т жидкого металла, при ее подаче со скоростью более 3,0 м/с приведет к увеличению пироэффекта, что может привести к выбросам расплава из ковша и потерям металла, что не желательно.

Ведение непрерывной разливки жидкого металла через погружной стакан снижает контакт жидкой стали с атмосферой, что обеспечивает снижение количества неметаллических включений в разливаемом металле.

Пример.

На одном из участков Нижнесергинского метизно-металлургического завода (НСММЗ) в электропечи, объемом 120 т получали полупродукт - металлический расплав. Полученный расплав сливали в сталеразливочный ковш, объемом 130 т, при этом жидкий металл модифицировали в ковше путем введения алюминия и карбамида. Алюминий вводили в расплав в виде катанки, а карбамид присаживали в качестве наполнителя порошковой проволоки в количестве 0,55 кг/т жидкой стали, причем порошковую проволоку вводили со скоростью 1,2 м/с. При этом соотношение общего содержания алюминия к азоту доводили до 2,4.

Перед непрерывной разливкой, после окончания проведения требуемой внепечной обработки металла (нагрев, корректировка хим.состава и температуры,) в сталеразливочный ковш вводили порошковую проволоку, с лигатурой, включающей силикокальций и барий (SiCa+Ba) в количестве 0,7 кг/т жидкого металла, при этом порошковую проволоку задавали со скоростью 2,8 м/с. Затем на машине непрерывного литья заготовок производили непрерывную разливку полученного металла через погружной стакан с диаметром разливочного отверстия, равного 18,5 мм, на сортовую заготовку сечением 125×125 мм.

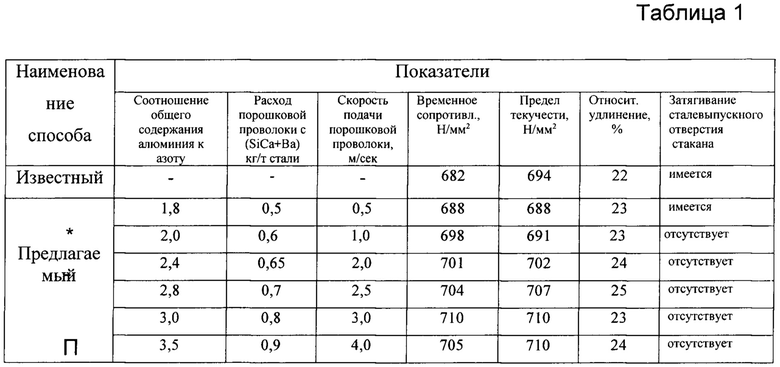

Результаты промышленных испытаний металла, полученного по предложенному техническому решению, представлены в таблице №1.

Промышленные испытания показали, что использование предлагаемого технического решения по сравнению с известным, позволило предотвратить затягивание сталеразливочного отверстия стакана дозатора при соотношении нитридообразующего элемента - алюминия к азоту в пределах 2,0÷3,0, тем самым улучшилась разливаемость жидкого металла на машинах непрерывного литья заготовок (МНЛЗ). При этом было достигнуто повышение механических свойств стали, а именно повысились временное сопротивление и предел текучести при практически постоянном относительном удлинении.

Отсюда можно сделать вывод, что задача, на решение которой направлено техническое решение - выполняется, при этом достигается получение вышеуказанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОЙ ТИТАНСОДЕРЖАЩЕЙ СТАЛИ | 2020 |

|

RU2786736C2 |

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| СПОСОБ ХИМИЧЕСКОГО НАГРЕВА СТАЛИ | 2006 |

|

RU2340682C2 |

| СПОСОБ ПРОИЗВОДСТВА АВТОМАТНОЙ СТАЛИ АМ14 | 2010 |

|

RU2437739C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1998 |

|

RU2139943C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2013 |

|

RU2533295C1 |

| СПОСОБ ПОДОГРЕВА ЖИДКОЙ СТАЛИ | 2001 |

|

RU2195503C1 |

Изобретение относится к области черной металлургии и может быть использовано при производстве конструкционных низколегированных сталей. В способе осуществляют получение в сталеплавильном агрегате полупродукта и его внепечную обработку в сталеразливочном ковше путем введения в жидкий металл алюминия и нитридообразующих элементов, непрерывную разливку металла в сортовую заготовку сечением не менее 125×125 мм. При внепечной обработке соотношение общего содержания алюминия к азоту доводят до 2,0÷3,0, а перед непрерывной разливкой вводят порошковую проволоку с лигатурой, содержащей силикокальций и барий (SiCa+Ba), в количестве 0,6÷0,8 кг/т жидкого металла, причем порошковую проволоку в сталеразливочный ковш подают со скоростью 1,0÷3,0 м/с, а непрерывную разливку металла ведут через погружной стакан. Изобретение позволяет улучшить разливаемость жидкого металла на машинах непрерывного литья заготовок (МНЛЗ) путем предотвращения затягивания сталеразливочного отверстия стакана дозатора, а также повысить механические свойства стали, а именно повысить временное сопротивление и предел текучести при практически постоянном относительном удлинении. 1 з.п. ф-лы, 1 пр., 1 табл.

1. Способ производства конструкционной низколегированной стали, включающий получение в сталеплавильном агрегате полупродукта и его внепечную обработку в сталеразливочном ковше путем введения в жидкий металл алюминия и нитридообразующих элементов, непрерывную разливку металла на сортовую заготовку сечением не менее 125×125 мм, отличающийся тем, что при внепечной обработке доводят соотношение общего содержания алюминия к азоту до 2,0÷3,0, а перед непрерывной разливкой со скоростью 1,0÷3,0 м/с вводят порошковую проволоку с лигатурой, содержащей силикокальций и барий (SiCa+Ba), в количестве 0,6÷0,8 кг/т жидкого металла, при этом непрерывную разливку металла ведут через погружной стакан.

2. Способ по п. 1, отличающийся тем, что используют погружной стакан с диаметром разливочного отверстия 18÷30 мм.

| Способ производства низколегированной стали | 1989 |

|

SU1710583A1 |

| Способ получения низколегированной конструкционной стали с содержанием бора 0,0015 - 0,0040 мас. @ . | 1990 |

|

SU1770374A1 |

| Способ выплавки низколегированнойКОНСТРуКциОННОй СТАли | 1979 |

|

SU821502A1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ЭЛЕКТРОСВАРНЫХ ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2000 |

|

RU2184155C2 |

| US 4400211 A | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

2018-07-23—Публикация

2017-04-10—Подача