Изобретение относится к устройствам для контактной сварки изделий из термопластичных материалов, в частности для сварки слоев нетканых полипропиленовых материалов по контуру деталей, и может быть использовано при изготовлении укрытий теплиц, пакетов, чехлов, мешков, фильтрующих мешков для пылесосов и т.д.

Известно устройство для сварки полимерных материалов, содержащее смонтированную на подвижном штоке траверсу, на которой закреплен пуансон с электронагревателем, рабочий стол с установленной на нем опорой для соединяемых материалов и прижим в виде плоской пружины (авторское свидетельство СССР 856827, кл. В29С 65/18, 1981 г.).

Недостатком известного устройства является его недостаточная эффективность.

Известно устройство для сварки волокнистых нетканых синтетических материалов, описанное в А.С. СССР, МПК В29С 65/18, опубл. 15.04.1993 г. Устройство содержит сварочный стол-центратор, имеющий горизонтальные центрирующие зажимы: неподвижный и выполненный с возможностью горизонтального возвратно-поступательного перемещения, и траверсу, смонтированную с возможностью вертикального возвратно-поступательного перемещения. На траверсе установлены держатели, в которых укреплены с возможностью отклонения от вертикальной оси сварочные инструменты, выполненные в виде натянутых металлических лент, подключенных к источнику электрического тока.

Недостатком известного устройства является его недостаточная эффективность.

Наиболее близким к заявляемому решению, выбранным в качестве прототипа является устройство для контактной сварки изделий из термопластичных материалов, защищенное патентом на полезную модель №86904, МПК В29С 65/18, опубл. 20.09.2009 г.

Устройство содержит станину с кронштейном и плитой, на которую установлен стол-каретка, с горизонтальным перемещением для установки свариваемых деталей. Двухштоковый пневмопривод, смонтированный на кронштейне станины, обеспечивает возможность вертикального перемещения нагревателя со сварочным элементом, причем сварочный элемент выполнен съемным. Конфигурация сварочного элемента повторяет локальные поверхности изделия. Устройство для контактной сварки изделий из термопластичных материалов содержит электрические приборы для контроля работы сварочных элементов. Станина устройства для контактной сварки изделий из термопластичных материалов оснащена прижимом для свариваемых деталей в положении сварки; стол-каретка с горизонтальным перемещением оснащен устройством фиксации изделия, состоящим из основания с блочками и фиксаторами. Двухштоковый пневмопривод обеспечивает перемещение стола-каретки в горизонтальном направлении.

Недостатком известного устройства является недостаточная прочность сварочного шва.

Техническая проблема, решаемая предлагаемым изобретением, - создание эффективного устройства для контактной сварки изделий из термопластичных материалов, позволяющего повысить качество сварочного шва и одновременно производить сварку и отрезать остаток материала.

Технический результат от использования изобретения заключается в повышении прочности сварочного шва, возможности одновременно производить сварку и отрезать остаток материала.

Указанный технический результат достигается тем, что в устройстве для контактной сварки изделий из термопластичных материалов, содержащем станину с установленным на ней столом-кареткой с приводом горизонтального возвратно-поступательного перемещения подачи материалов, траверсу с кронштейнами на приводе для вертикального перемещения съемного сварочного элемента, электрические приборы для контроля работы, прижимы на станине и траверсе, съемный сварочный элемент выполнен в виде металлической струны и снабжен на концах натяжителями, при этом в прижиме на станине выполнено углубление, ширина которого равна сумме удвоенной толщины свариваемого материала и толщины сварочного элемента, а его глубина равна сумме толщины свариваемого материала и толщины сварочного элемента, причем прижим на траверсе выполнен с вогнутой поверхностью для удержания сварочного элемента.

Заявляемое решение иллюстрируется чертежами:

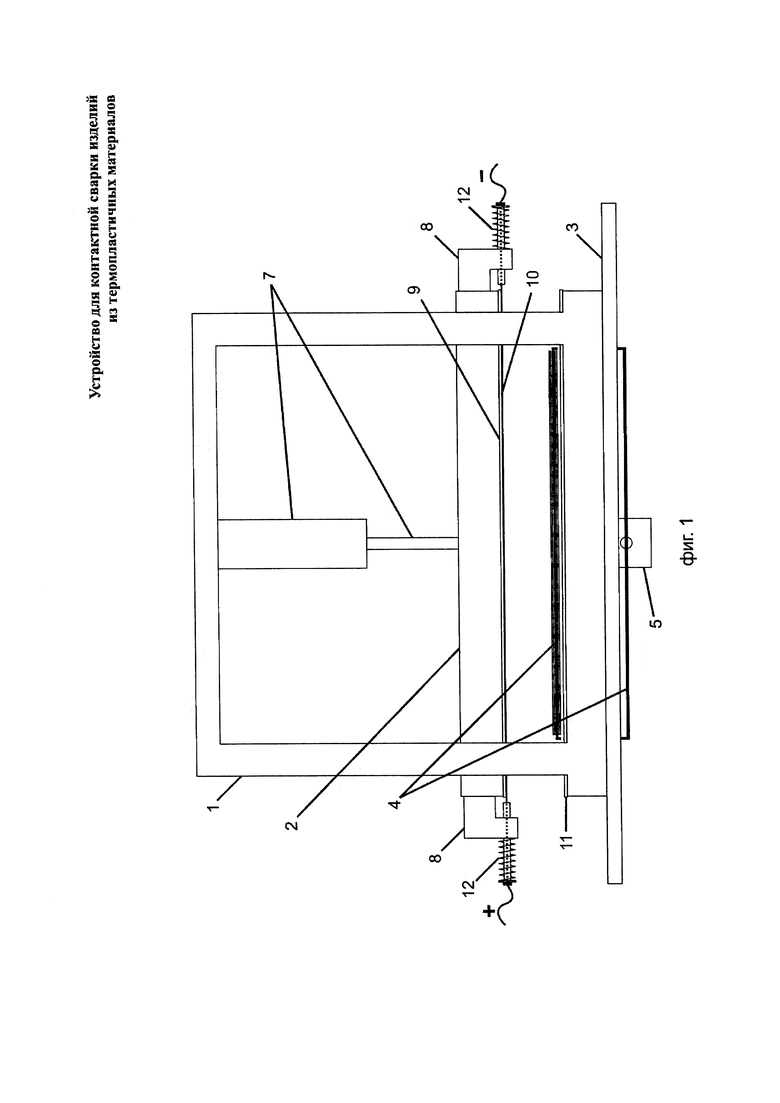

на фиг. 1 - устройство для контактной сварки изделий из термопластичных материалов, вид спереди;

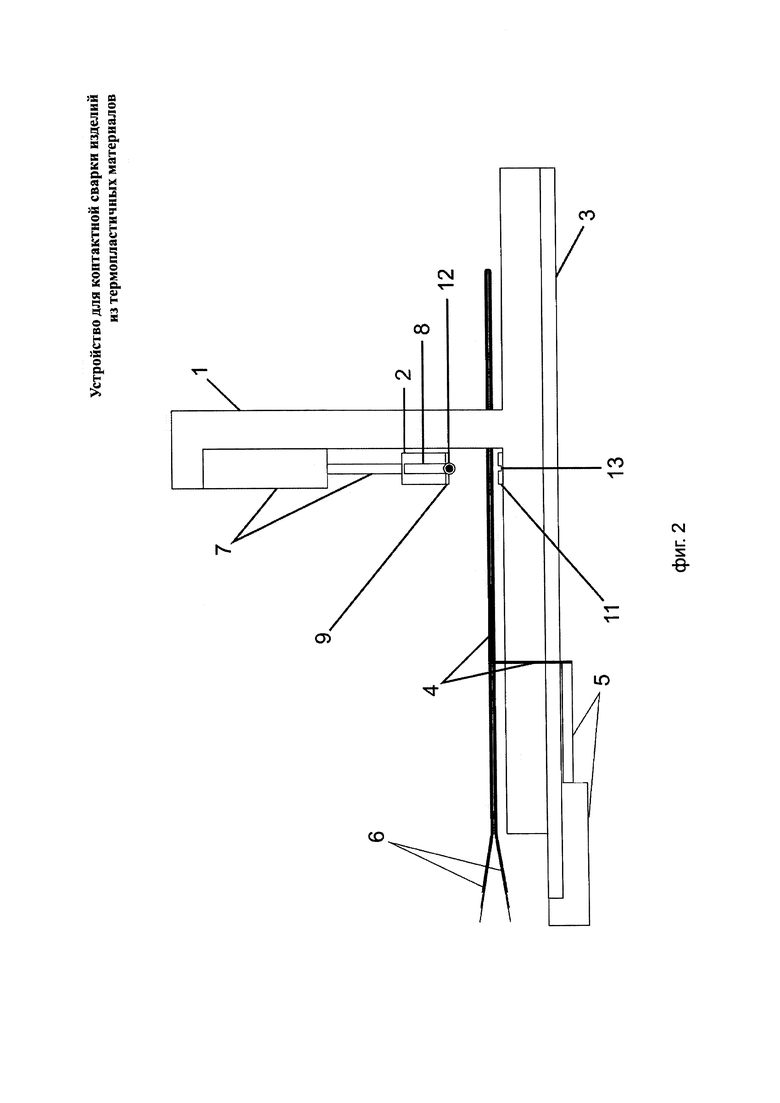

на фиг. 2 - устройство для контактной сварки изделий из термопластичных материалов, вид сбоку.

Устройство для контактной сварки изделий из термопластичных материалов содержит станину 1 с траверсой 2, расположенные на плите 3. На станине 1 установлен стол-каретка 4 с приводом 5 горизонтального возвратно-поступательного перемещения подачи термопластичных материалов 6. Привод 7 для вертикального перемещения траверсы 2 с кронштейнами 8 укреплен на станине 1. На траверсе 2 установлен прижим 9. Съемный сварочный элемент 10, выполненный в виде металлической струны, закреплен на кронштейнах 8 и соединен с источником питания (не показан). Устройство содержит электрические приборы (не показаны) для контроля работы. На станине 1 закреплен прижим 11. Сварочный элемент 10 снабжен на концах натяжителями 12. В прижиме 11 выполнено углубление 13, ширина (с) которого равна сумме удвоенной толщины (а) свариваемого материала 6 и толщины (b) сварочного элемента: с=2а+b (фиг. 2). Глубина углубления (d) равна сумме толщины (а) свариваемого материала 6 и толщины (b) сварочного элемента: d=a+b (фиг. 2). При большей или меньшей ширине углубления ухудшается качество соединения и оплавления материала, что снижает прочность сварочного шва. При меньшей глубине углубления 13 не происходит достаточного сжатия материала. Большую глубину углубления 13 технологически делать нецелесообразно. Прижим 9 на траверсе 2 выполнен с вогнутой поверхностью для удержания сварочного элемента 10.

Устройство для контактной сварки изделий из термопластичных материалов работает следующим образом.

Перед началом работы делают тестовый запуск оборудования. Свариваемые слои материала 6 располагают на поверхности стола-каретки 4. Привод 5 горизонтального возвратно-поступательного перемещения перемещает материал 6 по станине 1, проходит под траверсой 2 и возвращается в исходное положение. Траверса 2 опускается и сварочный элемент 10 начинает перемещаться в углубление 13. Прижимами 9 и 11 происходит сжатие слоев материала 6, потом сварочный элемент 10 нагревается до температуры плавления материала 6 и происходит сплавление слоев материала и одновременно отрез сплавленных слоев от подаваемого материала или остатка. В момент нагрева сварочного элемента 10 натяжители 12 компенсируют его растяжение. После сплавления происходит остывание сварочного элемента 10 и сплавленных слоев материала 6. Сварочный элемент 10, закрепленный на кронштейне 8, за счет натяжителей 12 возвращается в исходное положение. Привод 7, закрепленный на станине 1, возвращает траверсу 2 в исходное положение. В зависимости от вида материала температуру сварочного элемента 10 регулируют с помощью изменения напряжения источника тока.

Данное устройство позволяет достичь высокой прочности свариваемых слоев материала, благодаря достаточному сжатию слоев материала и их равномерному оплавлению. Прочность свариваемых швов соединенных материалов равна прочности самих материалов. Длина свариваемого шва может достигать до 4 м. Сварочных элементов может быть несколько. Готовое изделие за счет применения от одного до нескольких сварочных элементов, расположенных в разных направлениях, может иметь разный окончательный вид, размер. Со сварочным элементом обязательно используются два натяжителя или один натяжитель в зависимости от длины сварочного элемента и количества используемых сварочных элементов. В зависимости от нагрузки, а именно от длины, ширины и толщины подаваемых материалов, устройство может быть оснащено дополнительными приводами подачи горизонтального возвратно-поступательного перемещения и приводами вертикального перемещения траверсы для равномерного и достаточного прижима материалов для сварки.

Устройство для контактной сварки изделий из термопластичных материалов может быть изготовлено следующим образом.

Сварочный элемент 10 используют из нихрома или другого металла с похожими характеристиками. Устройство может быть исполнено с ручным, пневматическим или электрическим приводом. Пневматический или электрический приводы используют покупные. Станину 1, траверсу 2, кронштейны 8, стол-каретку 4 можно изготовить из металла и текстолита. Прижимы 9, 11 изготавливают из скользящего не токопроводящего и стойкого к высоким температурам материала или могут быть изготовлены с напылением или обклеены идентичным материалом. Электрические приборы используют покупные или собирают из комплектующих, аналогичных покупным. Натяжители 12 можно изготовить или купить из упругого материала.

Таким образом, предлагаемое устройство для контактной сварки изделий из термопластичных материалов по сравнению с прототипом позволяет повысить качество сварочного шва и одновременно производить сварку слоев материала и отрезать остаток материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТКИ С ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ УКРЕПЛЕНИЯ ГРУНТОВЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2153417C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ПОЛИМЕРНОГО ТЕРМОПЛАСТИЧНОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2092316C1 |

| Установка для сборки и сварки тонких лент | 1988 |

|

SU1590302A1 |

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| СИСТЕМА ФОРМОВАНИЯ И УПАКОВКИ ИЗДЕЛИЙ ИЗ САХАРНОЙ ВАТЫ | 2000 |

|

RU2165149C1 |

| Машина для сборки и сварки сотовых заполнителей | 1981 |

|

SU1011352A1 |

| ТЕРМОНОЖ ПОСТОЯННОГО НАГРЕВА УПАКОВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2499753C2 |

| Устройство для сварки рукавов из термопластичных материалов | 1990 |

|

SU1729780A1 |

| УПАКОВОЧНЫЙ АВТОМАТ | 1998 |

|

RU2191722C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОВРОВ ИЗ РУЛОННЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2095244C1 |

Изобретение относится к устройствам для контактной сварки изделий из термопластичных материалов. Техническим результатом является повышение прочности сварочного шва, возможность одновременно производить сварку и отрезать остаток материала. Технический результат достигается устройством для контактной сварки изделий из термопластичных материалов, которое содержит станину с установленным на ней столом-кареткой с приводом горизонтального возвратно-поступательного перемещения подачи материалов, траверсу с кронштейнами на приводе для вертикального перемещения съемного сварочного элемента, электрические приборы для контроля работы и прижимы на станине и траверсе. Съемный сварочный элемент выполнен в виде металлической струны и снабжен на концах натяжителями. В прижиме на станине выполнено углубление, ширина которого равна сумме удвоенной толщины свариваемого материала и толщины сварочного элемента, а его глубина равна сумме толщины свариваемого материала и толщины сварочного элемента. Прижим на траверсе выполнен с вогнутой поверхностью для удержания сварочного элемента. 2 ил.

Устройство для контактной сварки изделий из термопластичных материалов, содержащее станину с установленным на ней столом-кареткой с приводом горизонтального возвратно-поступательного перемещения подачи материалов, траверсу с кронштейнами на приводе для вертикального перемещения съемного сварочного элемента, электрические приборы для контроля работы, прижимы на станине и траверсе, отличающееся тем, что съемный сварочный элемент выполнен в виде металлической струны и снабжен на концах натяжителями, при этом в прижиме на станине выполнено углубление, ширина которого равна сумме удвоенной толщины свариваемого материала и толщины сварочного элемента, а его глубина равна сумме толщины свариваемого материала и толщины сварочного элемента, причем прижим на траверсе выполнен с вогнутой поверхностью для удержания сварочного элемента.

| Мерник для отпуска жидкости определенными порциями | 1949 |

|

SU86904A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| WO 1998034776 A1, 13.08.1998 | |||

| WO 1988000887 A1, 11.02.1988 | |||

| US 3015600 A, 02.01.1962 | |||

| US 3496049 A, 17.02.1970. | |||

Авторы

Даты

2018-07-25—Публикация

2017-08-07—Подача