сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки обечаек из термопластичных материалов | 1979 |

|

SU863390A1 |

| Устройство для контактной тепловой сварки полимерных материалов | 1990 |

|

SU1736731A1 |

| Устройство для контактной тепловой сварки термопластичных материалов | 1981 |

|

SU1014735A1 |

| Устройство для контактной тепловой сварки термопластичных материалов | 1987 |

|

SU1523385A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТКИ С ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ УКРЕПЛЕНИЯ ГРУНТОВЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2153417C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ПОЛИМЕРНОГО ТЕРМОПЛАСТИЧНОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2092316C1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| Устройство для контактной тепловой сварки термопластичных материалов | 1988 |

|

SU1636247A1 |

| Установка для сварки продольных швов обечаек | 1980 |

|

SU912467A1 |

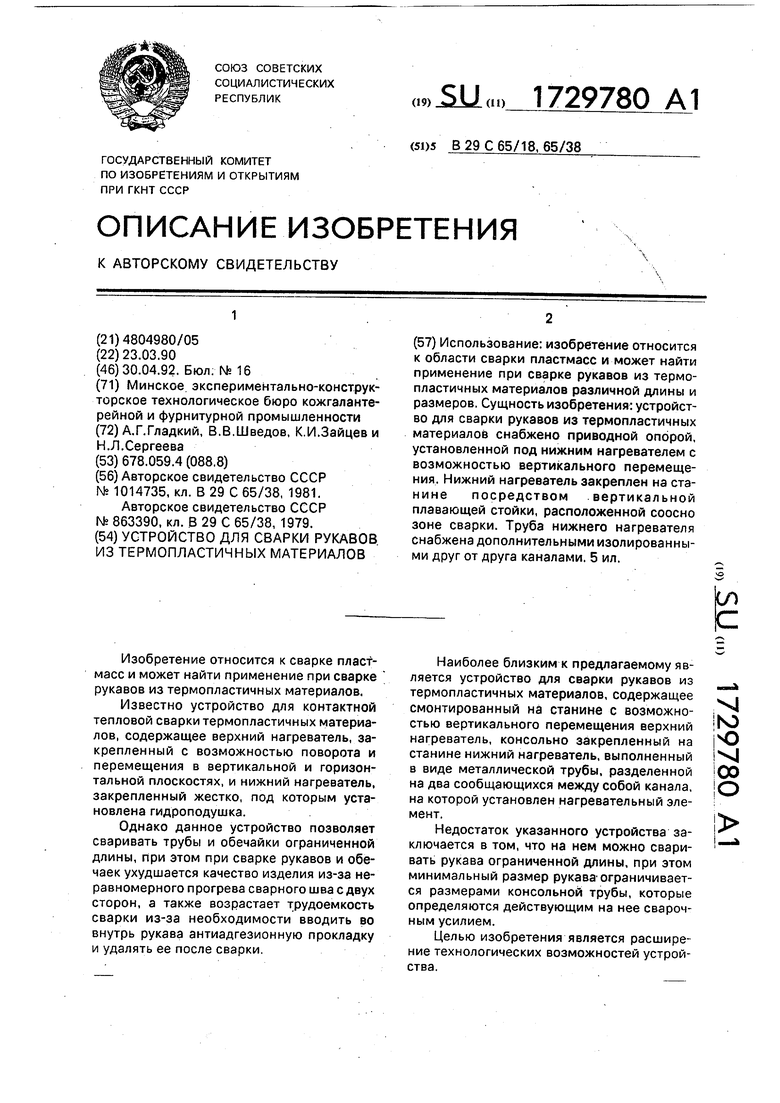

Использование: изобретение относится к области сварки пластмасс и может найти применение при сварке рукавов из термопластичных материалов различной длины и размеров. Сущность изобретения: устройство для сварки рукавов из термопластичных материалов снабжено приводной опорой, установленной под нижним нагревателем с возможностью вертикального перемещения. Нижний нагреватель закреплен на ста- нине посредством вертикальной плавающей стойки, расположенной соосно зоне сварки. Труба нижнего нагревателя снабжена дополнительными изолированными друг от друга каналами. 5 ил.

Изобретение относится к сварке пластмасс и может найти применение при сварке рукавов из термопластичных материалов.

Известно устройство для контактной тепловой сварки термопластичных материалов, содержащее верхний нагреватель, закрепленный с возможностью поворота и перемещения в вертикальной и горизонтальной плоскостях, и нижний нагреватель, закрепленный жестко, под которым установлена гидроподушка.

Однако данное устройство позволяет сваривать трубы и обечайки ограниченной длины, при этом при сварке рукавов и обечаек ухудшается качество изделия из-за неравномерного прогрева сварного шва с двух сторон, а также возрастает трудоемкость сварки из-за необходимости вводить во внутрь рукава антиадгезионную прокладку и удалять ее после сварки.

Наиболее близким к предлагаемому является устройство для сварки рукавов из термопластичных материалов, содержащее смонтированный на станине с возможностью вертикального перемещения верхний нагреватель, консольно закрепленный на станине нижний нагреватель, выполненный в виде металлической трубы, разделенной на два сообщающихся между собой канала, на которой установлен нагревательный элемент.

Недостаток указанного устройства заключается в том, что на нем можно сваривать рукава ограниченной длины, при этом минимальный размер рукава ограничивается размерами консольной трубы, которые определяются действующим на нее сварочным усилием.

Целью изобретения является расширение технологических возможностей устройства.

4 Ю

м

00

0

Указанная цель достигается тем, что устройство для сварки рукавов из термопластичных материалов снабжено приводной опорой, установленной с возможностью вертикального перемещения, а нижний нагреватель закреплен на станине посредством вертикальной плавающей стойки, расположенной соосно зоне сварки, причем труба нижнего нагревателя снабжена дополнительными изолированными друг от друга каналами.

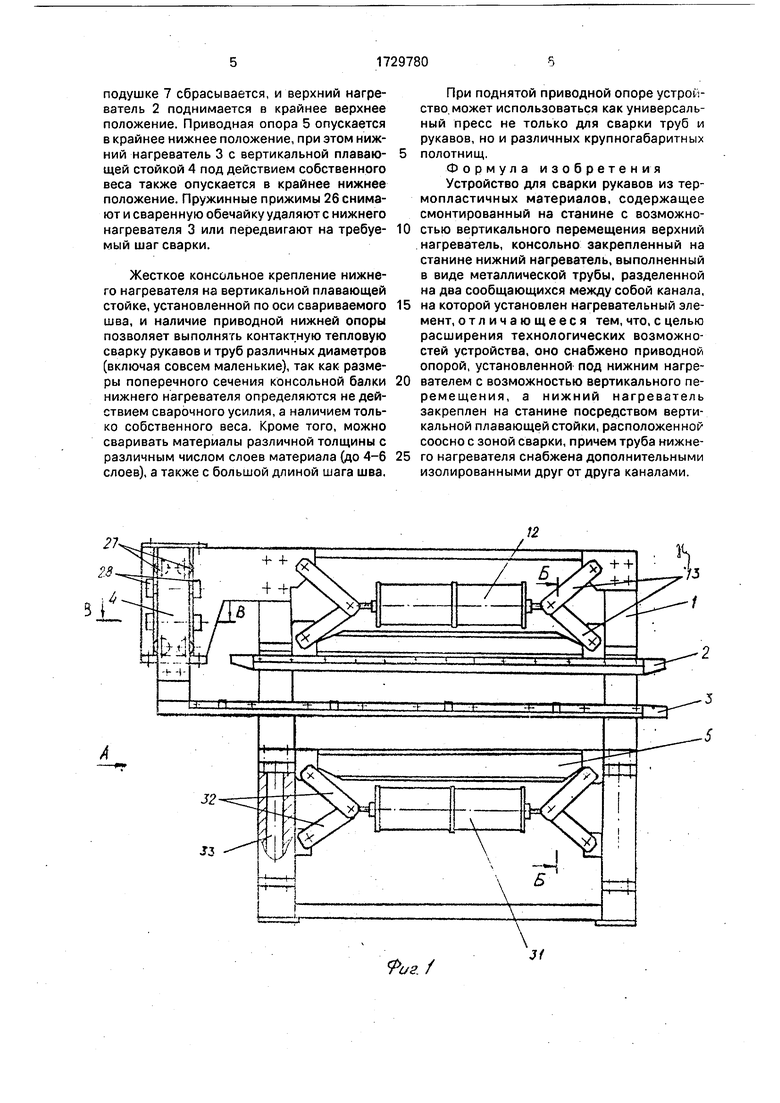

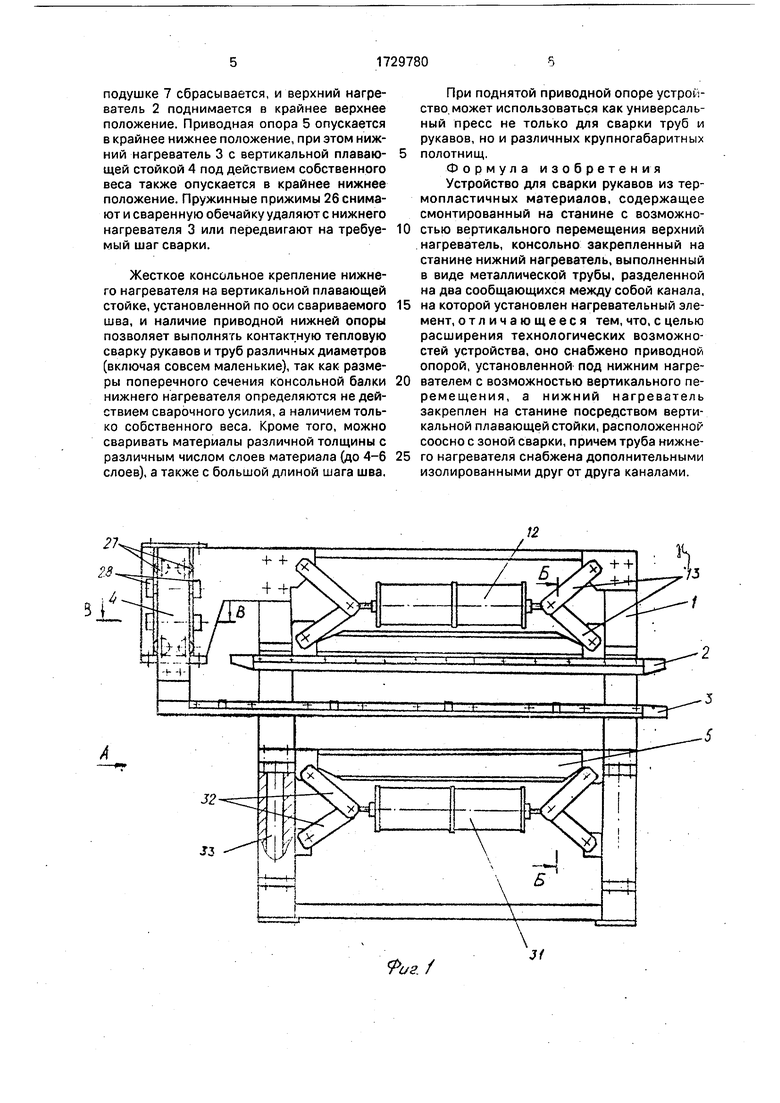

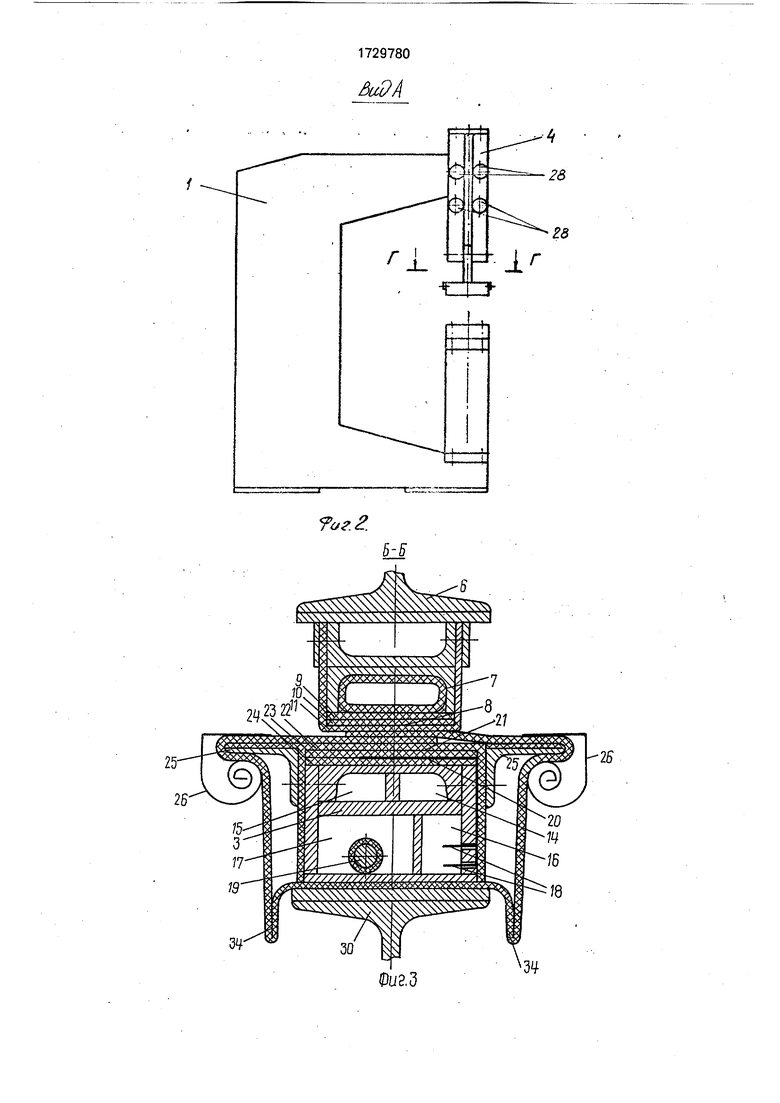

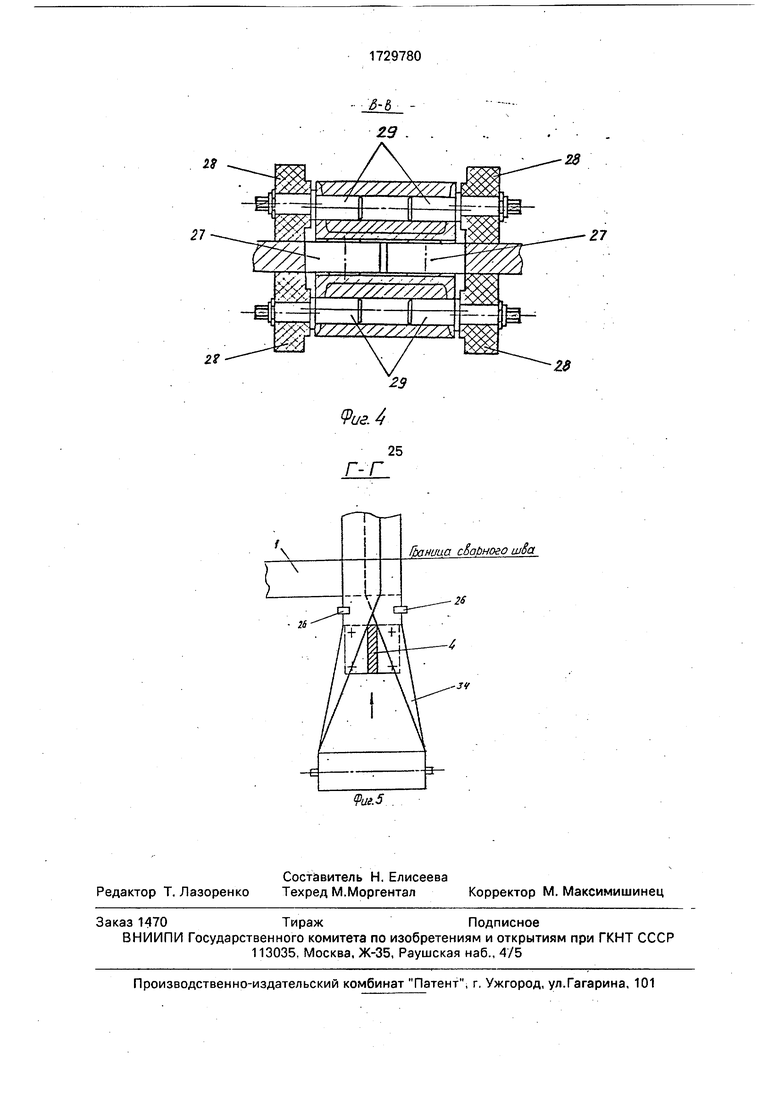

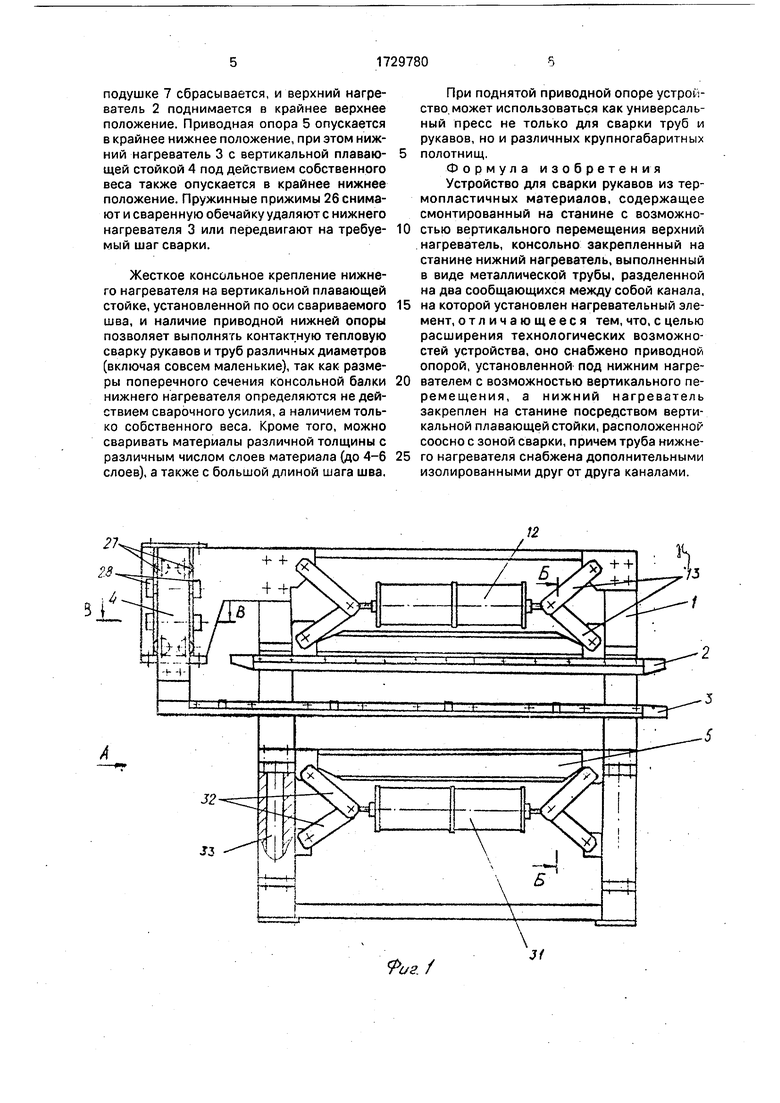

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1, момент сварки с уложенным материалом; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 2.

Устройство для сварки рукавов (обечаек и труб) из термопластичных материалов содержит станину 1, на которой смонтированы верхний нагреватель 2 с возможностью перемещения в вертикальной плоскости и нижний нагреватель 3, установленный кон- сольно на станине 1 посредством плавающей стойки 4, расположенной соосно зоне сварки.

Под нижним нагревателем 3 размещена приводная опора 5, установленная с возможностью возвратно-поступательного перемещения в вертикальной плоскости. Верхний нагреватель 2 включает в себя балку 6, внутри которой расположена гидропо- душка 7 и нагревательный элемент 8, уложенный между изолирующими прокладками 9-11.

Перемещение верхнего нагревателя 2 в вертикальной плоскости осуществляется посредством приводного цилиндра 12 с дву- звенными рычажными усилителями 13.

Гидроподушка 7 выполнена в виде резинового рукава, заполненного рабочей средой (водой), с помощью которой создается сварочное давление.

Нагревательный элемент 8 представляет собой ленту с высоким омическим сопро- тивлением, уложенную между изолирующими прокладками 9-11.

Нижний нагреватель 3 выполнен в виде трубы, внутренняя полость которой разделена на каналы 14-17. Каналы 14 и выполнены сообщающимися, они предназначены для ввода охлаждающей жидкости. Дополнительные каналы 16 и 17 выполнены изолированными друг от друга и предназначены для размещения проводников температурных датчиков 18 и питающего нагреватель кабеля 19.

Температурные датчики 20 установлены на нижнем нагревателе 3 и обеспечивают контроль температуры сварного шва.

Кроме того, на нижнем нагревателе 3 установлен нагревательный элемент 21, уложенный между изолирующими прокладками 22-24. Для фиксации свариваемых

труб и обечаек на нижнем нагревателе 3 предусмотрены столики 25, выполненные в виде уголков, и пружиненные прижимы 26. Нижний нагреватель 3 жестко закреплен на вертикальной плавающей стойке 4,

0 установленной по оси свариваемого шва и оснащенной роликами 27 и 28. Ролики 27 ограничивают поворот нижнего нагревателя 3 в вертикальной плоскости, а ролики 28 - в горизонтальной плоскости. Ролики 27 и

5 28 установлены на эксцентричных осях 29, обеспечивающих регулировку плавающей стойки 4.

Приводная опора 5, установленная с возможность возвратно-поступательного

0 перемещения в вертикальной плоскости, включает в себя балку 30 сварной конструкции, приводной цилиндр 31 с двухзвенными рычажными усилителями 32 и направляющими скалками 33.

5 Устройство работает следующим образом.

В исходном положении верхний нагреватель 2 находится в крайнем верхнем положении, приводная опора 5 в крайнем

0 нижнем положении, а нижний нагреватель 3 под действием собственного веса - в крайнем нижнем положении.

На нижний нагреватель 3 укладывают свариваемый материал 34 с требуемой вели5 чиной нахлестки и фиксируют на столиках 25 пружинными прижимами 26.

При пуске устройства приводная опора 5 под действием приводного цилиндра 31 и двухзвенных рычажных усилителей 32

0 поднимается в крайнее верхнее положение, приподнимая по пути нижний нагреватель 3. Затем верхний нагреватель 2 под действием приводного цилиндра 12 и двухзвенных рычажных усилителей 13 опускается в

5 крайнее нижнее положение. Таким образом, нижний нагреватель 3 со свариваемым материалом 34 оказывается зафиксированным между верхним нагревателем 2 и приводной опорой 5.

0 Нагревательные элементы 8 и 21 полу учают импульс электротока и нагреваются до заданной температуры, регулируемой термодатчиками 20. В гидроподушке 7 создается сварочное давление. Когда подача

5 электротока прекращается, охлаждающая жидкость подается в каналы 14 и 15 нижнего нагревателя 3 и сварочный шов охлаждается под давлением до заданной температуры. После этого подача охлаждающей жидкости прекращается, давление в гидроподушке 7 сбрасывается, и верхний нагреватель 2 поднимается в крайнее верхнее положение. Приводная опора 5 опускается в крайнее нижнее положение, при этом нижний нагреватель 3 с вертикальной плаваю- щей стойкой 4 под действием собственного веса также опускается в крайнее нижнее положение. Пружинные прижимы 26 снимают и сваренную обечайку удаляют с нижнего нагревателя 3 или передвигают на требуе- мый шаг сварки.

Жесткое консольное крепление нижнего нагревателя на вертикальной плавающей стойке, установленной по оси свариваемого шва, и наличие приводной нижней опоры позволяет выполнять контактную тепловую сварку рукавов и труб различных диаметров (включая совсем маленькие), так как размеры поперечного сечения консольной балки нижнего нагревателя определяются не действием сварочного усилия, а наличием только собственного веса. Кроме того, можно сваривать материалы различной толщины с различным числом слоев материала (до 4-6 слоев), а также с большой длиной шага шва.

При поднятой приводной опоре устройство, может использоваться как универсальный пресс не только для сварки труб и рукавов, но и различных крупногабаритных полотнищ.

Формула изобретения Устройство для сварки рукавов из термопластичных материалов, содержащее смонтированный на станине с возможностью вертикального перемещения верхний нагреватель, консольно закрепленный на станине нижний нагреватель, выполненный в виде металлической трубы, разделенной на два сообщающихся между собой канала, на которой установлен нагревательный элемент, от л и ч а ю щееся тем, что, с целью расширения технологических возможностей устройства, оно снабжено приводной опорой, установленной под нижним нагревателем с возможностью вертикального перемещения, а нижний нагреватель закреплен на станине посредством вертикальной плавающей стойки, расположенной соосно с зоной сварки, причем труба нижнего нагревателя снабжена дополнительными изолированными друг от друга каналами.

Фие. 4

| Устройство для контактной тепловой сварки термопластичных материалов | 1981 |

|

SU1014735A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для сварки обечаек из термопластичных материалов | 1979 |

|

SU863390A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-04-30—Публикация

1990-03-23—Подача