Область техники, к которой относится изобретение

Настоящее изобретение относится к способу селективного и экологически чистого совместного извлечения свинца и серебра в качестве концентрата из отходов гидрометаллургического производства, предпочтительно из отходов гидрометаллургического производства электролитных цинковых заводов.

Уровень техники

В отличие от других промышленных революций прошлого, для того, чтобы любая современная технология была одновременно инновационной и конкурентоспособной, должен учитываться ряд аспектов, которые имеют ключевое значение в связи с современными общественно-политическими реалиями. Эти аспекты включают главным образом: [i] Более рациональное использование сырья; [ii] Установление приоритета переработки, повторного использования и рециркуляции промышленных отходов; [iii] Сведение к минимуму уровня выбросов.

В данном контексте известно, что переработка минералов имеет серьезные последствия для окружающей среды не только в связи с высоким потреблением электроэнергии, воды и химических веществ, но и вследствие большого количества отходов, которые образуются вследствие данной производственной деятельности. Такие отходы производства представляют собой источник токсичных элементов, с которыми могут быть связаны проблемы соблюдения технических требований к удалению отходов в соответствии с местным законодательством. Однако проблема носит не сугубо экологический, но и экономический характер. Эти отходы также можно рассматривать как ценное новопроизведенное сырье, поскольку они неизменно образуются в больших количествах как побочные продукты текущей производственной деятельности, в связи с чем они являются богатым источником ценных металлов, которые были сконцентрированы в результате переработки минерального сырья.

Фактически в настоящее время на производство 1 тонны цинка приходится образование 300 тонн остатков выщелачивания (Peng R.Q., Metallurgy of Lead-Zinc, Science Press, Beijing, 2003: 114, и 25 Jiang J.M., Chinese J. Nonferrous Metals, 2004, 14 (SI): 51). Эти остатки выщелачивания с электролитных цинковых заводов содержат в больших количествах содержат второстепенные компоненты, такие как свинец, серебро, золото и индий, а их извлечение может обеспечить существенное увеличение рентабельности горнорудного или металлургического проекта, а также снижение его воздействия на окружающую среду. Это связано с тем фактом, что после обработки руд и концентратов с применением процессов традиционного обогащения в технологических отходах остаются второстепенные компоненты, такие как свинец и серебро. Эти отходы, как правило, содержат 15-40% свинца в виде сульфата свинца и связанное серебро и преимущественно считаются неподходящими для применения в качестве сырья для традиционных свинцовоплавильных предприятий, за исключением возможности применения в небольших количествах.

В прошлом эти остатки выщелачивания транспортировали в независимые плавильные печи для извлечения содержащихся в них ценных металлов. Затраты на перевозку и переработку сырьевых остатков существенно снижают фактическую ценность остатков. По этой причине были разработаны многочисленные способы извлечения свинца и серебра из отходов металлургического производства. Особое внимание в них уделялось металлургическим методам, которые могут представлять собой пирометаллургические или гидрометаллургические подходы (Zhang.Y. et al.; Rare Metals, 2012, 31: 4, 402-406).

В случае пирометаллургической переработки непосредственное использование таких сырьевых остатков (главным образом сульфатированного характера) в качестве сырья сопряжено с высоким расходом энергии и уровнем выбросов. Кроме того, извлекается всего до 10% от общего содержания серебра, что делает этот метод в большинстве случаев неприемлемым (Nakamura Т. et al.; Fundamentals of the pyrometallurgical treatment of zinc leach residue, Proc. 2nd International Symposium of Quality in Non-Ferrous Pyrometallurgical. CIM, Montreal, 1995: 341).

В отношении гидрометаллургической переработки Фараманд и соавторы (Hydrometallurgy, 2009, 95, 326) применили выщелачивание рассолом свинецсодержащих отходов цинкового завода, отличающееся тем, что степень извлечения свинца составляла 89%, однако возможность извлечения серебра отсутствовала. В патенте ЕР 0042702 В1 описан способ выщелачивания материала, содержащего сульфат свинца, в растворе хлорида натрия и последующее отделение остатка, осаждение Рb из раствора с помощью известкового молока. Однако свинцовый осадок в значительных количествах содержит хлорид и сульфат, в связи с чем он является неприемлемым для традиционных свинцовоплавильных предприятий, за исключением применения в малых количествах и по низким ценам вследствие отрицательного воздействия хлоридов.

Для гидрометаллургических подходов также были описаны способы, отличающиеся тем, что извлечение свинца из вторичного сырья осуществляли электрохимическим методом (Frias С. et al.; Lead-Zinc 2000 Symposium, 791-801). Несмотря на то, что электрохимический метод извлечения является в целом приемлемым для извлечения ценных металлов, высокие капитальные затраты на электролизные системы представляются невыгодными по отношению к традиционным печам при сравнении с рыночной ценой свинца.

В связи с этим, хотя данные способы обеспечивают решение проблемы выделения свинца, они не всегда позволяют добиться извлечения серебра из отходов гидрометаллургического производства, а также связаны с дополнительными затруднениями извлечения свинца и серебра из раствора в пригодной для использования форме. Кроме того, эти способы применяются для раздельного извлечения металлов, в связи с чем требуют применения капиталоемкого оборудования и соответственно наличия дополнительных заводских площадей.

Соответственно существует потребность в предложении способа одновременного выделения и извлечения свинца и серебра в одном продукте, который будет приемлемым для традиционных свинцовоплавильных предприятий с высокой степенью чистоты, в больших объемах и по выгодной цене.

Раскрытие изобретения

Настоящий способ может быть применен непосредственно для селективного извлечения свинца и серебра из отходов гидрометаллургического производства и улучшения качества свинца и серебра за счет переработки в пригодный для продажи концентрат.

Авторы настоящего изобретения продемонстрировали, что выщелачивание отходов гидрометаллургического производства с использованием рассола хлорида в окислительных условиях с последующим осаждением карбонатным соединением и очисткой в присутствии раствора карбонатного соединения обеспечивает получение концентрата с очень высоким содержанием свинца и серебра и очень низким содержанием загрязнителей, в частности, очень низким содержанием хлоридов, который является пригодным для продажи непосредственно на свинцовоплавильные предприятия в качестве сырья оптимального качества и по премиальной цене.

Предпочтительно свинец и серебро извлекаются в виде единого концентрата в отличие от способов, описанных в известном уровне техники, таким образом, предлагается экономически оправданная технология, которая не требует дорогостоящего оборудования.

В связи с этим основной аспект настоящего изобретения относится к способу селективного извлечения свинца и серебра, способу, включающему следующие этапы:

а) окислительное выщелачивание отходов гидрометаллургического производства, содержащих по крайней мере свинец и серебро, в присутствии рассола хлорида и окислителя, за счет чего обеспечивается селективное придание растворимости свинцу и серебру за счет их перевода в состояние растворимых хлоридов;

б) реакция обогащенного выщелачивающего раствора, полученного на этапе а, с карбонатным соединением, которое выступает в качестве осаждающего вещества, за счет чего обеспечивается совместное осаждение свинца и серебра в виде карбонатного концентрата, при содержании в карбонатном концентрате свинца и серебра хлоридов 0,01-0,5% в пересчете на сухую массу.

и

в) очистка концентрата, полученного на этапе б, посредством обеспечения контакта указанного концентрата с раствором карбонатного соединения.

В вышеописанном способе в качестве отходов гидрометаллургического производства при окислительном выщелачивании могут использоваться отходы с содержанием свинца от 10% до 40% по массе по отношению к полной массе отходов в сухом состоянии и содержанием серебра от 50 до 500 частей на миллион по отношению к полной массе отходов.

В вышеописанном способе в качестве рассола хлорида при окислительном выщелачивании может использоваться рассол хлорида натрия.

В вышеописанном способе в качестве окислителя при окислительном выщелачивании может использоваться гипохлорит натрия.

Вышеуказанное окислительное выщелачивание согласно настоящему изобретению может осуществляться при окислительно-восстановительном потенциале Ag/AgCI от 100 до 350 мВ.

Вышеуказанное окислительное выщелачивание согласно настоящему изобретению окислительное выщелачивание может осуществляться при рН от 0,5 до 4.

Вышеуказанное осаждающее вещество согласно настоящему изобретению может представлять собой карбонат натрия.

Вышеуказанная реакция обогащенного выщелачивающего раствора с карбонатным соединением может осуществляться путем добавления обогащенного выщелачиваемого раствора, полученного в оислительном выщелачивании, и раствора, содержащего карбонатное соединение, в буферный раствор.

В конечный раствор, полученный после вышеуказанной реакции карбонатного соединения с обогащенным выщелачиваемым раствором, может добавляться дополнительное осаждающее вещество или связывающее вещество.

Вышеуказанное дополнительное осаждающее вещество может выбираться из группы, включающей сульфид натрия и гидросульфид натрия.

Вышеуказанное связывающее вещество может представлять собой порошок металлического свинца.

Вышеуказанная реакция обогащенного выщелачивающего раствора с карбонатным соединением может осуществляться при рН от 6 до 8.

Вышеуказанное карбонатное соединение раствора для очистки полученного концентрата может представлять собой карбонат натрия.

Другой аспект настоящего изобретения относится к карбонатному концентрату свинца и серебра, получаемому в соответствии с вышеуказанным способом.

Этот карбонатный свинца и цинка может иметь содержание хлоридов 0,01-0,5% в пересчете на сухую массу.

Краткое описание чертежей

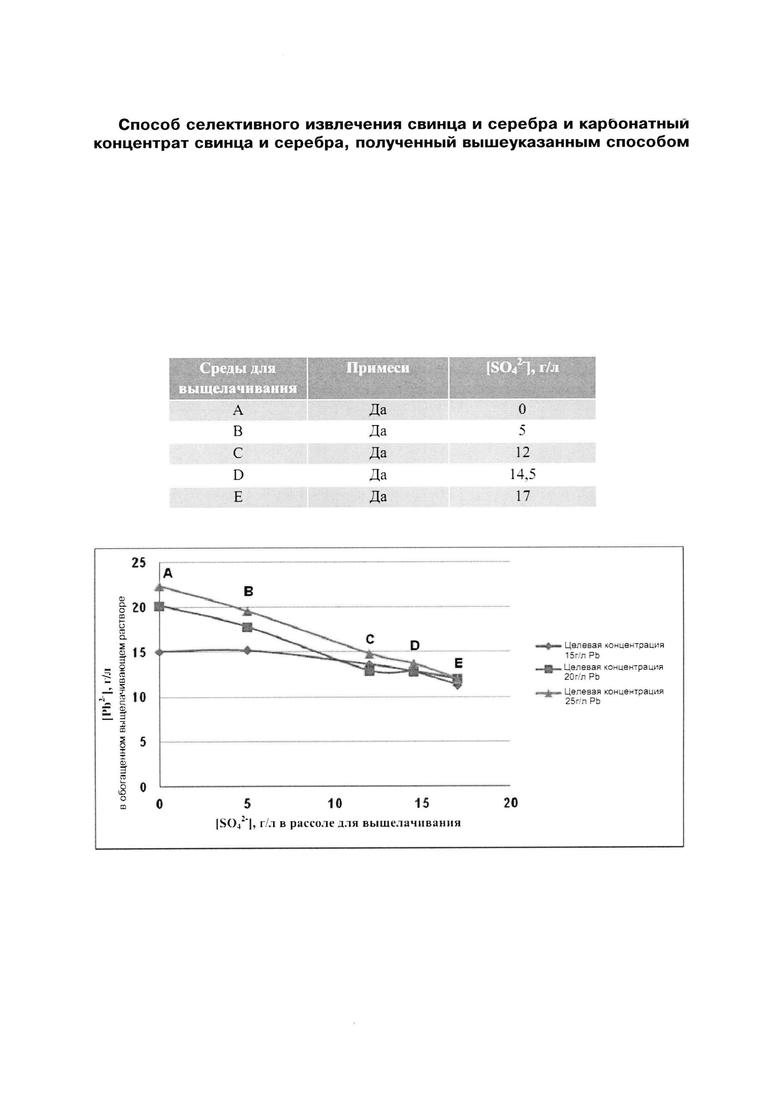

На прилагаемой фигуре показаны пять кривых концентрации свинца после окислительного выщелачивания отходов гидрометаллургического производства с использованием различных сульфатсодержащих выщелачивающих рассолов и целевая конечная концентрация свинца в полученном обогащенном выщелачивающем растворе.

Осуществление изобретения

Если не указано иное, все технические и научные термины, используемые в настоящем тексте, имеют значения, известные специалисту в данной области, к которой относится изобретение.

Как указано выше, настоящее изобретение относится к новому способу селективного извлечения свинца и серебра, способу, включающему следующие этапы:

а) окислительное выщелачивание отходов гидрометаллургического производства, содержащих по крайней мере свинец и серебро, в присутствии раствора рассола хлорида и окислителя, за счет чего обеспечивается селективное придание растворимости свинцу и серебру за счет их перевода в состояние растворимых хлоридов;

б) реакция обогащенного выщелачивающего раствора, полученного на этапе а, с карбонатным соединением, которое выступает в качестве осаждающего вещества, за счет чего обеспечивается совместное осаждение свинца и серебра в виде карбонатного концентрата;

и

в) очистка концентрата, полученного на этапе б, посредством обеспечения контакта указанного концентрата с раствором карбонатного соединения.

Для первого этапа способа изобретения (этап а), как определено выше, требуются отходы гидрометаллургического производства, содержащие по крайней мере свинец и серебро. В контексте настоящего изобретения отходы гидрометаллургического производства относятся предпочтительно к отходам гидрометаллургического производства электролитных цинковых заводов, на которых производится специальный рафинированный (CP) цинк.

Примеры отходов гидрометаллургического производства, пригодные для использования по способу изобретения, включают отходы производства электролитических цинковых заводов, описанные в европейских патентах ЕР 1258535 В1 и ЕР 1361 96 В1.

В предпочтительном варианте осуществления отходы гидрометаллургического производства, используемые на этапе а способа, как описано выше, представляют собой отходы с содержанием свинца от 10% до 40% по массе по отношению к полной массе отходов в сухом состоянии и содержанием серебра от 50 до 5000 частей на миллион (чнм) по отношению к полной массе отходов в сухом состоянии.

Далее отходы гидрометаллургического производства, подвергают окислительному выщелачиванию в присутствии рассола хлорида и окислителя, за счет чего обеспечивается селективное придание растворимости свинцу и серебру за счет их перевода в состояние растворимых хлоридов.

Цель этого этапа заключается в придании растворимости всему свинцу и серебру, содержащемуся в отходах гидрометаллургического производства, в среде рассола хлорида с образованием растворимых комплексов свинца и серебра в соответствии со следующими химическими реакциями:

PbSО4+4NaCl→Na2PbCl4+Na2SO4

Ag2SO4+8NaCl→2Na3AgCl4+Na2SO4

Термин "рассол хлорида" относится к раствору соли, как правило, хлорида натрия, в воде. Наблюдалось, что минимальное содержание хлоридов в средах для выщелачивания предпочтительно требуется для обеспечения придания растворимости полному объему свинца и серебра и соответственно максимального выхода выщелачивания свинца и серебра. В связи с этим в предпочтительном варианте осуществления рассол хлорида представляет собой раствор соли с концентрацией по крайней мере 4 моль/л, предпочтительно от приблизительно 4 до приблизительно 6 моль/л, более предпочтительно приблизительно 5 моль/л.

В предпочтительном варианте осуществления рассол хлорида из этапа а способа, как описано выше, представляет собой рассол хлорида натрия.

Элементы и соединения, которые могут присутствовать в химической матрице отходов гидрометаллургического производства, представляют собой, например, кальций, калий, магний, натрий, висмут, алюминий, кремний, кадмий, мышьяк, сурьму, фтор, хлор и сульфат. Эти примеси не оказывают отрицательного воздействия на КПД способа, за исключением концентрации сульфата, которая может оказывать отрицательное влияние на растворимость свинца из PbSO4. В данной области техники хорошо известно, что растворимость свинца зависит от нескольких факторов, наиболее значимыми из которых являются концентрация сульфата в хлоридных средах и температура.

В связи с этим в предпочтительном варианте осуществления максимальная концентрация сульфата в хлоридных средах этапа а способа, как определено выше, составляет меньше 20 г/л, более предпочтительно меньше 5 г/л.

В отношении температуры было определено, что оптимальные диапазоны рабочей температуры имеют ключевое значение на каждом из этапов способа. Эти оптимальные диапазоны определены далее для каждого этапа способа.

Свинец и серебро, содержащиеся в отходах гидрометаллургического производства, как правило, находятся в виде сульфатов (PbSО4 и Ag2SО4). Однако определенный процент связанного серебра в этих отходах может находиться в других формах, помимо сульфатов, таких как Ag2S, Ag2О или AgCl. Без добавления окислителя в реакционные среды на этапе выщелачивания полное растворение серебра не достигается. В связи с этим этап выщелачивания осуществляется в окислительных условиях для количественного выщелачивания связанного серебра.

В конкретном варианте осуществления окислитель из этапа а способа, как определено выше, представляет собой гипохлорит натрия или пероксид водорода, более предпочтительно гипохлорит натрия.

В другом конкретном варианте осуществления этап а способа, как определено выше, далее характеризуется тем, что он осуществляется при окислительно-восстановительном потенциале Ag/AgCl от 100 до 350 мВ, предпочтительно при 300 мВ.

В другом конкретном варианте осуществления этап а способа, как определено выше, далее характеризуется тем, что он осуществляется при рН от 0,5 до 4, предпочтительно при рН 4.

В предпочтительном варианте осуществления этап а способа, как определено выше, далее характеризуется тем, что рН регулируется с использованием соляной или серной кислоты.

В предпочтительном варианте осуществления этап а способа, как определено выше, далее характеризуется тем, что он осуществляется при температуре от 60°С до 90°С, более предпочтительно при 80°С.

В другом предпочтительном варианте осуществления этап а способа, как определено выше, далее характеризуется тем, что он осуществляется с временем выдержки от 1 до 6 часов, более предпочтительно 2 часа.

Следует отметить, что после этапа выщелачивания образуется обогащенный выщелачивающий раствор (ОВР), содержащий выщелоченные свинец и серебро и остаток в виде кека, который содержит свинец в незначительных количествах. Этот твердый остаток может быть легко утилизирован в связи с очень низким содержанием других токсичных элементов в его составе.

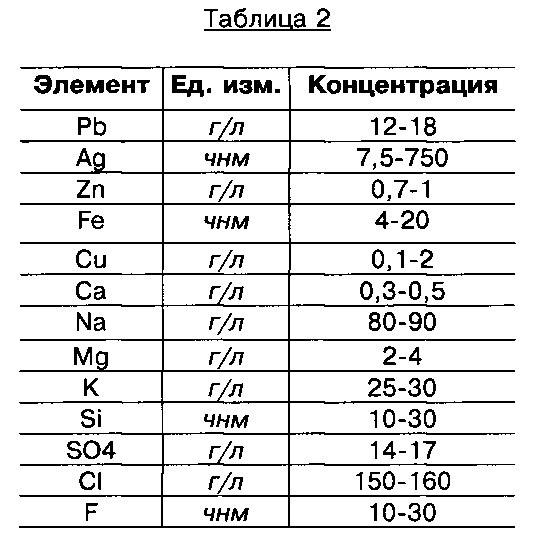

В предпочтительном варианте осуществления этап а способа, как описано выше, обеспечивает получение обогащенного выщелачивающего раствора с содержанием свинца от 12 до 18 г/л и содержанием серебра от 7,5 до 750 чнм.

Далее ОВР, как определено выше, содержащий весь свинец и серебро из отходов гидрометаллургического производства, направляется на следующий этап - этап очистки (этап б)). Соответственно, на втором этапе способа изобретения (этап б), как определено выше, обогащенный выщелачивающий раствор, полученный на этапе а, вступает в реакцию с карбонатным соединением, которое выступает в качестве осаждающего вещества, за счет чего обеспечивается совместное осаждение свинца и серебра в виде карбонатов.

Цель этого этапа заключается в полном осаждении свинца и серебра из ранее полученного ОВР для получения концентрата свинца и серебра в карбонатной форме.

В конкретном варианте осуществления этап 6 способа, как определено выше, далее характеризуется тем, что он осуществляется при рН от 6 до 8, предпочтительно при рН 7,5.

В предпочтительном варианте осуществления, рН регулируется с использованием содержания карбонатного соединения.

Реакция осаждения может быть выполнена путем добавления карбонатного соединения в обогащенный выщелачивающий раствор, путем добавления обогащенного выщелачивающего раствора в раствор карбонатного соединения или путем добавления обогащенного выщелачивающего раствора и карбонатного соединения в буферный раствор.

Однако в предпочтительном варианте осуществления реакция осуществляется путем добавления обогащенного выщелачивающего раствора в раствор карбонатного соединения, предпочтительно водный раствор, или путем добавления обогащенного выщелачивающего раствора и карбонатного соединения в буферный раствор.

Предпочтительно при использовании этих двух альтернативных вариантов этапа осаждения в сочетании с последующим этапом осаждения достигается получение конечных продуктов с очень низким содержанием хлоридов. Более конкретно достигается получение конечных продуктов с содержанием хлоридных загрязнителей ниже 0,3% в пересчете на сухую массу.

Еще более предпочтительно реакция осуществляется путем добавления обогащенного выщелачиваемого раствора и карбонатного соединения в буферный раствор.

Фактически, как показано в экспериментальном разделе, добавление реагирующих компонентов в буферный раствор с последующим этапом очистки обеспечивает получение конечного продукта с самым низким содержанием хлоридных загрязнителей, предпочтительно ниже 0,1% в пересчете на сухую массу.

В соответствии с предпочтительным вариантом осуществления рН буферного раствора составляет приблизительно 7-8, более предпочтительно приблизительно 7,5. Более предпочтительно буферный раствор представляет собой раствор NaCl с рН 7,5.

В другом варианте осуществления карбонатное соединение, используемое в качестве осаждающего вещества на этапе 6 способа изобретения, представляет собой карбонат натрия, поскольку он обеспечивает получение осадка с более низким содержанием хлоридных загрязнителей, что также показано в экспериментальном разделе.

Осаждение в виде карбоната происходит в соответствии со следующими равновесными химическими реакциями:

РbСO3↓↔Pb2++СO32-; pKs=13,5

Ag2CO3↓↔2Ag++СO32-; pKs=11

Однако хотя осаждение свинца на этапе 6 является количественным только за счет реакции с карбонатным соединением, серебро осаждается не полностью. В соответствии с этим этапом осаждается от 90% до 99% свинца, присутствующего в ОВР, полученном на этапе а, при этом осаждается всего 70-80% серебра, содержащегося в указанном ОВР.

В связи с этим в конкретном варианте осуществления этап 6 способа, как определено выше, далее включает добавление дополнительного осаждающего или связывающего вещества в конечный раствор, полученный после реакции карбонатного соединения с обогащенным выщелачиваемым раствором. Добавление этого дополнительного осаждающего или связывающего вещества обеспечивает осаждение остаточного серебра.

В настоящем изобретении осаждающее вещество и связывающее вещество могут использоваться в качестве осадителя. Термин "осаждающее вещество" относится к химическому соединению, которое вызывает образование твердого осадка без изменения степени окисления исходного материала, из которого образован твердый остаток, тогда как "связывающее вещество" относится к химическому соединению, которое вызывает образование твердого осадка за счет изменения степени окисления исходного материала, из которого образован твердый остаток.

В предпочтительном варианте осуществления дополнительное осаждающее вещество выбрано из сульфида натрия и гидросульфида натрия. Более предпочтительно дополнительным осаждающим веществом является сульфид натрия. Еще более предпочтительно добавляется сульфид в виде сульфида натрия с 30-150-кратным избытком по отношению к стехиометрическим количествам, за счет чего обеспечивается осаждение остаточного серебра в соответствии со следующей реакцией

Ag2S↓↔Ag++S2-; pKs=50

В другом предпочтительном варианте осуществления связывающее вещество представляет собой порошок металлического свинца. Более предпочтительно добавляют от 1 до 3 г/л порошка металлического свинца, за счет чего обеспечивается осаждение остаточного серебра.

За счет добавления дополнительного осаждающего или связывающего вещества осаждается от 75% до 99% серебра, содержащегося в ОВР из этапа а, более предпочтительно от 80% до 99%, еще более предпочтительно 99% серебра.

В другом конкретном варианте осуществления этап 6 способа, как определено выше, далее характеризуется тем, что он осуществляется при температуре от 40°C до 80°С, более предпочтительно при 60°С.

В другом предпочтительном варианте осуществления этап 6 способа, как определено выше, далее характеризуется тем, что он осуществляется с временем выдержки от 1 до 4 часов, более предпочтительно 1 час.

Поскольку способ изобретения осуществляется в средах рассола хлорида, наиболее серьезными загрязнителями осадков серебра и свинца являются хлоридсодержащие химические соединения. Источники загрязнения хлоридами определены как:

- Хлоридные соединения, соответствующие рассолу для выдержки с выщелачиванием/осаждения, такие как NaCl, KCl, CaCl2 и Na2PbCl4/Na3AgCl4. Эти хлоридные соединения легко переходят в раствор и удаляются путем репульпации осадка Pb/Ag с водой и нагрева пульпы до температуры от 60°С до 80°С.

- Хлориды, соответствующие химическим соединениям, которые совместно осаждаются с карбонатами Рb и Аg, такие как PbClOH, Pb2Cl2CO3 и т.п. Эти виды относятся к "нерастворимым хлоридным соединениям". Для очистки РbСO3 от этих соединений без потерь свинца возможно превращение этих соединений в гидроксиды свинца, оксиды свинца или карбонаты свинца.

В связи с этим способ изобретения далее характеризуется тем, что включает этап в - этап очистки осадка, полученного на этапе 6 посредством контакта указанного осадка с водным раствором карбонатного соединения для снижения содержания загрязнителей в конечном концентрате свинца и серебра.

Как указано ранее, цель этапа очистки (этап в) способа, как определено выше, заключается в как можно более полном снижении содержания загрязнителей, в частности, полном устранении хлоридов, для получения пригодного для продажи карбоната свинца и серебра.

Однако следует указать, что чистота конечного продукта и, в частности, содержание хлоридных загрязнителей, зависит не только от этапа окончательной очистки, но и от сочетания трех этапов способа изобретения.

Как указано выше и показано в примерах ниже, условия осуществления окислительного выщелачивания и осаждения также оказывают влияние на чистоту конечного продукта.

В предпочтительном варианте осуществления карбонатное соединение, используемое на этапе в, представляет собой карбонат натрия. В таком случае предполагается следующая химическая реакция:

2РbСlOН+Na2CO3→РbСО3+Pb(OH)2+2NaCl

В другом конкретном варианте осуществления этап в способа, как определено выше, далее характеризуется тем, что он осуществляется при температуре от 40°С до 90°С, более предпочтительно при 80°С.

В другом предпочтительном варианте осуществления этап в способа, как определено выше, далее характеризуется тем, что он осуществляется с временем выдержки от 1 до 6 часов, более предпочтительно 1 час.

В другом конкретном варианте осуществления этап в способа, как определено выше, далее характеризуется тем, что он выполняется последовательно от 2 до 5 раз, более предпочтительно два раза.

Другой аспект настоящего изобретения относится к карбонатному концентрату свинца и серебра, получаемому в соответствии с вышеуказанным способом.

Как указано выше и показано в примерах ниже, способ изобретения обеспечивает получение конечного концентрата с очень высоким содержанием свинца и серебра и очень низким содержанием загрязнителей, в частности, очень низким содержанием хлоридов в диапазоне 0,01-0,5%, предпочтительно 0,01-0,3%, более предпочтительно 0,01-0,2%, еще более предпочтительно 0,01-0,1% в пересчете на сухую массу.

В связи с этим в конкретном варианте осуществления карбонатный концентрат свинца и серебра, как определено выше, далее характеризуется тем, что он имеет содержание хлоридов 0,01-0,5% в пересчете на сухую массу.

Предпочтительно карбонатный концентрат свинца и серебра по изобретению характеризуется тем, что имеет содержание хлоридов 0,01-0,3%, более предпочтительно 0,01-0,2%, еще более предпочтительно 0,01-0,1% в пересчете на сухую массу.

ПРИМЕРЫ

Настоящее изобретение далее описано посредством примеров, которые служат для иллюстрации конструкции и испытаний иллюстративных вариантов осуществления. Однако при этом следует понимать, что настоящее изобретение ни в коем случае не ограничивается приведенными ниже примерами.

Пример 1. Непрерывное крупномасштабное применение способа изобретения 1.1. Этап а - окислительное выщелачивание

Образец отходов гидрометаллургического производства, полученный из процесса производства электролитического цинка, с количественным составом в соответствии с таблицей 1, обработан в соответствии со способом изобретения.

Далее остаток выщелачивали в реакторах для выщелачивания, установленных в каскад, с подачей рассола хлорида натрия с концентрацией 159 г/л, раствора гипохлорита натрия и серной кислоты в соответствии с технологическими параметрами (окислительно-восстановительный потенциал 300 мВ и рН 4). Выщелачивание остатка осуществляли при 80°С на протяжении 2 часов.

По итогам выщелачивания был получен осадок, которому дали осесть, затем отфильтровали и утилизировали, и обогащенный выщелачивающий раствор, содержащий выщелоченные свинец и серебро. Состав ОВР приведен в таблице 2. Для выщелачивания свинца и серебра был достигнут КПД 99%.

1.2. Этап 6 - этап осаждения

ОВР, полученный на этапе а, обрабатывали в реакторах осаждения, установленных в каскад, с подачей карбоната натрия для обеспечения технологического параметра рН 7,5. А именно ОВР с этапа а и раствор карбоната натрия (60-200 г/л) добавляли в буферный раствор NaCl с рН 7,5. Температура и время реакции составляли 60°С и 1 час. В конце реакции добавляли дополнительное осаждающее вещество - сульфид натрия для полного осаждения остаточного серебра.

На этапе осаждения был получен концентрат, содержащий осажденный свинец и серебро в виде карбонатов. Осадкам давали осесть, после чего уплотненный осадок отфильтровывали. Для свинца и серебра был достигнут КПД 99%.

1.3. Этап в - этап очистки

Концентрат с этапа 6 промывали стехиометрическим количеством раствора карбоната натрия. Температура и время реакции составляли 80°C и 1 час соответственно. Процесс повторяли.

На этапе очистки был получен не содержащий хлориды концентрат, содержащий осажденный свинец и серебро.

В следующей сводной таблице представлен основной состав некоторых представительных конечных концентратов свинца и серебра, полученных с применением способа изобретения при условиях, описанных для этапов а-в.

Как видно, сочетание всех этапов способа, как определено в изобретении, обеспечивает получение конечного концентрата с очень низким содержанием хлоридных загрязнителей.

В таблице 4 приведены наиболее значимые результаты непрерывного крупномасштабного применения способа изобретения.

Пример 2. Контроль влияния примесей при окислительном выщелачивании свинца.

Для оценки влияния примесей на КПД выщелачивания свинца были выполнены несколько испытаний. Основное внимание в этих экспериментах уделялось сульфат-анионам, поскольку известно, что они оказывают отрицательное влияние на растворение свинца из PbSO4.

В процессе выщелачивания отходов гидрометаллургического производства были выполнены несколько испытаний (№1-7) для контроля влияния SO4, Mg, Si, F, К и Са на эффективность выщелачивания раствора 4,5 Μ NaCl. Результаты этих испытаний приведены в таблице 5, демонстрируя, что такие примеси, как Mg, Si, F, К и Са не оказывают отрицательного воздействия на выщелачивание свинца (№1), тогда как концентрация сульфата в рассоле приводит к снижению КПД выщелачивания в том случае, если она превышает 5 г/л (№2-7).

Пример 3. Контроль влияния содержания хлоридов в рассоле для выщелачивания.

После установления оптимальной концентрации сульфата для рассола для выщелачивания было выполнено несколько экспериментов (испытания №8-13) для установления оптимального содержания хлоридов, гарантирующего максимальный выход выщелачивания Рb и Аg.

В соответствии с результатами из таблицы 6 можно сделать заключение, что для обеспечения полной растворимости свинца и серебра предпочтительно требуется минимальное содержание хлоридов в средах для выщелачивания.

Пример 4. Оптимизация окислительного потенциала на этапе окислительного выщелачивания (этап а).

Следующие примеры, приведенные в таблице 7, демонстрируют, что для полного растворения серебра из отходов гидрометаллургического производства необходимо осуществлять этап выщелачивания в окислительных условиях.

На основании испытаний №14-21 можно сделать заключение о том, что без добавления окислителя в реакционные среды полное растворение серебра не достигается. С другой стороны, было установлено, что полное растворение серебра может быть достигнуто при поддержании в реакционных средах определенного окислительно-восстановительного потенциала.

Пример 5. Исследование оптимальной технологической концентрации свинца.

Также была выполнена оценка оптимальной концентрации свинца в ОВР, достигаемой на этапе выщелачивания. Для этих целей было выполнено несколько исследований выщелачивания (№22-36) на отходах гидрометаллургического производства с изменением:

-подлежащей достижению целевой концентрации свинца и

- концентрации сульфата в рассоле хлорида для выщелачивания.

Полученные результаты показаны на прилагаемой фигуре. В соответствии с прилагаемой фигурой достигаются целевые концентрации свинца 20 и 15 г/л. Тем не менее, с повышением содержания сульфата в рассоле для выщелачивания наблюдается увеличение отклонения от целевой концентрации свинца.

Пример 6. Характеристика обогащенного выщелачивающего раствора.

Данный пример относится к испытанию выщелачивания (№37) отходов гидрометаллургического производства с выполнением полной характеристики обогащенного выщелачивающего раствора (ОВР) (таблица 2).

Пример 7. Испытания осаждения

Для полного извлечения свинца и серебра из ОВР в виде карбонатов предпочтительно требуется добавление дополнительного реактива в целях достижения полного извлечения серебра. Были выполнены несколько испытаний осаждения (№38-40) с использованием различных реактивов. Результаты приведены в таблице 9.

Пример 8. Исследование оптимальной дозы веществ для извлечения свинца.

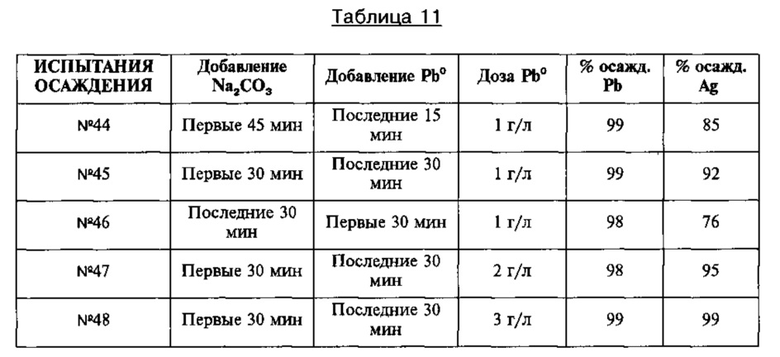

В целях оптимизации дозы Na2S как осаждающего серебро вещества и порошка металлического свинца как связывающего серебро вещества было выполнено несколько испытаний (№41-48).

Был выполнен ряд испытаний осаждения в описанных выше условиях этапа осаждения (пример 1.2) с изменением дозы Na2S в реакционных средах в соответствии со следующей реакцией:

Ag2S↓↔2Ag+S2-; pKs=50

Добавление Na2S анализировали по отношению к теоретической стехиометрической дозе вышеприведенной равновесной химической реакции.

На основании испытаний №41-43 можно сделать заключение, что для извлечения остаточного серебра на этапе осаждения предпочтительно требуется стехиометрическое отношение Na2S по отношению к серебру от 30 до 150.

Кроме того, были выполнены еще пять испытаний осаждения (№44-48) для оптимизации добавления порошка металлического свинца в качестве связывающего вещества для извлечения серебра на этапе осаждения. Эти испытания выполнялись в вышеописанных условиях (пример 1.2).

На основании испытаний №44-48 можно сделать заключение, что для извлечения остаточного серебра на этапе осаждения предпочтительно требуется от 1 до 3 г/л порошка металлического свинца.

Пример 9. Испытания для определения оптимальных условий очистки.

Было выполнено несколько испытаний для определения оптимальных условий для этапа очистки (№49-57). Эти испытания были предназначены для оценки влияния:

- Температуры;

- Количества этапов;

- Дозы Na2CO3.

Испытания очистки выполнялись для концентратов, полученных после этапов а и 6 в примере 1.

В соответствии с результатами, приведенными в таблице 12, оптимальными технологическими условиями для этапа очистки в отношении количественного снижения хлоридных загрязнителей в продукте осаждения свинца и серебра являются:

- Температура - предпочтительно 80°С;

- Время выдержки - предпочтительно 1 час на этап;

- Количество этапов - предпочтительно 2;

Добавление Na2CO3 - 0,5-2-кратная доза по отношению к

стехиометрическому количеству.

Пример 10. Испытания для определения оптимальных условий осаждения.

В связи с тем фактом, что основной источник хлоридных загрязнителей связан с наличием РbСlOН, который образуется на этапе осаждения b, было выполнено несколько экспериментальных анализов для максимально возможного снижения образования этого соединения.

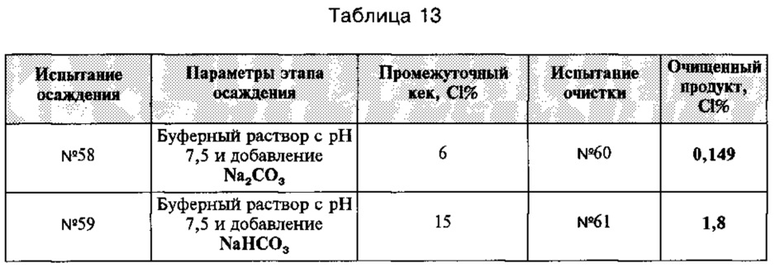

1) Влияние осаждающего вещества

На этапе 6 использовались два осаждающих вещества: Na2CO3 и NaHCO3.

Анализы выполнялись с осуществлением этапа осаждения путем добавления карбонатного соединения и ОВР в буферный раствор с рН 7,5. Результаты приведены в таблице 13 ниже:

Как видно, использование карбоната натрия приводит к меньшему содержанию хлоридов после этапов осаждения и очистки. Была выдвинута гипотеза о том, что загрязнение PbClOH может быть непосредственно связано с содержанием гидроксильных ионов в осаждающих реакционных средах. Чем выше содержание [ОН-], тем выше вероятность связывания ОН- с Рb с образованием РbСlOН. В свете данных результатов представляется, что равновесие гидролиза NaHCO3 приводит к большему содержанию ионов ОН-, которые включаются в РbСlOН, обусловливая образование большего количества хлоридных загрязнителей.

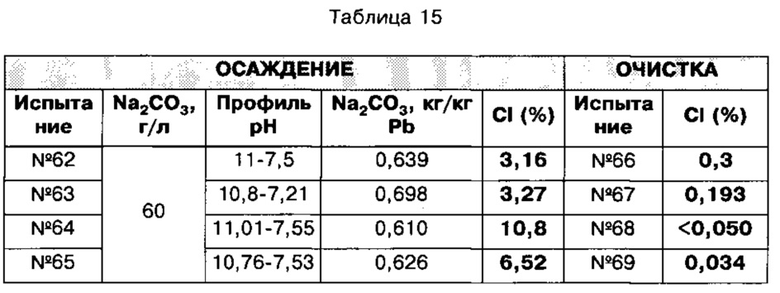

2) Влияние порядка добавления реагирующих компонентов на этапе осаждения

Были выполнены несколько испытаний для оценки влияния порядка добавления реагирующих компонентов на этапе осаждения. Использовались следующие условия:

- содержание Рb2+в ОВР - 12-15 г/л;

- источник СO32- - раствор Na2CO3 (60-204 г/л)

- рассол - 160 г/л Сl-; 300 мВ (Ag/AgCl); рН=4

Случай 1

В этом примере обогащенный выщелачивающий раствор добавляется в раствор Na2CO3.

Добавление обогащенного выщелачивающего раствора постепенно снижает рН от 11 до 7,5 с осаждением РbСO3 и других соединений, таких как Рb(ОН)2 и РbСlOН.

Полученный осадок далее подвергали этапу осаждения посредством контакта указанного концентрата с раствором карбоната натрия. Результаты приведены в таблице 15:

Эти результаты указывают, что добавление обогащенного выщелачивающего раствора в раствор карбонатного соединения обеспечивает хорошие результаты, поскольку достигается конечное содержание хлоридов в осадке ниже 0,3%.

Случай 3

В этом примере осаждающее вещество (раствор Na2CO3) и обогащенный выщелачивающий раствор добавляют в буферный раствор, состоящий из рассола с pΗ 7,5.

Полученный осадок далее подвергали этапу осаждения посредством контакта указанного концентрата с раствором карбоната натрия. Результаты приведены в таблице 16:

Результаты указывают на то, что при выполнении этапа осаждения в буферном растворе с фиксированным рН, который не изменяется от 4 до 7,5 или от 11 до 7,5, включение ионов ОН- в конечный продукт в форме РbСlOН намного снижается, обеспечивая таким образом получение конечного продукта с более низким содержанием хлоридов в связи с более низким количеством нерастворимых хлоридов, подлежащих очистке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ОКИСЛЕННЫХ ЦИНКОВЫХ РУД И КОНЦЕНТРАТОВ С ИЗВЛЕЧЕНИЕМ ЦИНКА, МАРГАНЦА, ЖЕЛЕЗА, СВИНЦА, СЕРЕБРА, КАЛЬЦИЯ И ДВУОКИСИ КРЕМНИЯ | 2010 |

|

RU2441930C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СВИНЦА И ФИЗИКО-ХИМИЧЕСКОЙ МОДИФИКАЦИИ СЕРЕБРА | 1995 |

|

RU2086680C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРЕБРОСОДЕРЖАЩИХ СВИНЦОВЫХ ОТХОДОВ ДЛЯ ИЗВЛЕЧЕНИЯ СЕРЕБРА И СВИНЦА В ВИДЕ ПРОДУКТОВ | 2009 |

|

RU2397259C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2079561C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1992 |

|

RU2044079C1 |

| Способ получения аффинированного серебра из промпродуктов драгметального производства, содержащих серебро в форме хлорида | 2021 |

|

RU2779554C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА, МЕДИ, СВИНЦА И СЕРЕБРА ИЗ ЦИНКЖЕЛЕЗОСОДЕРЖАЩЕГО СУЛЬФИДНОГО СЫРЬЯ | 1985 |

|

RU2023728C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1998 |

|

RU2197547C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СЕРЕБРА ИЗ ОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1994 |

|

RU2077599C1 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

Изобретение относится к способу селективного и экологически чистого совместного извлечения свинца и серебра в качестве концентрата из отходов гидрометаллургического производства. Способ включает окислительное выщелачивание отходов гидрометаллургического производства, содержащих, по крайней мере, свинец и серебро, в присутствии раствора хлорида и окислителя для обеспечения селективности растворимости свинца и серебра за счет их перевода в состояние растворимых хлоридов; и проведение реакции обогащенного выщелачивающего раствора, полученного в вышеуказанном окислительном выщелачивании, с карбонатным соединением в качестве осаждающего вещества, для совместного осаждение свинца и серебра в виде карбонатного концентрата. Далее проводят очистку полученного концентрата посредством контакта с раствором карбонатного соединения при содержании в карбонатном концентрате свинца и серебра хлоридов 0,01-0,5% в пересчете на сухую массу. Техническим результатом является одновременное выделение свинца и серебра в один концентрат высокого качества. 2 н. и 12 з.п. ф-лы, 1 ил., 15 табл., 10 пр.

1. Способ селективного извлечения свинца и серебра в виде карбонатного концентрата, включающий окислительное выщелачивание отходов гидрометаллургического производства, содержащих, по крайней мере, свинец и серебро, в присутствии раствора хлорида и окислителя для обеспечения селективности растворимости свинца и серебра за счет их перевода в состояние растворимых хлоридов, проведение реакции обогащенного выщелачивающего раствора, полученного в вышеуказанном окислительном выщелачивании, с карбонатным соединением в качестве осаждающего вещества для совместного осаждения свинца и серебра в виде карбонатного концентрата и очистку полученного концентрата посредством контакта указанного концентрата с раствором карбонатного соединения при содержании в карбонатном концентрате свинца и серебра хлоридов 0,01-0,5% в пересчете на сухую массу.

2. Способ по п. 1, в котором в качестве отходов гидрометаллургического производства при окислительном выщелачивании используют отходы с содержанием свинца от 10 до 40% по массе по отношению к полной массе отходов в сухом состоянии и содержанием серебра от 50 до 5000 ч./млн по отношению к полной массе отходов.

3. Способ по п. 1, в котором в качестве раствора хлорида при окислительном выщелачивании используют раствор хлорида натрия.

4. Способ по п. 1, в котором в качестве окислителя при окислительном выщелачивании используют гипохлорит натрия.

5. Способ по п. 1, в котором окислительное выщелачивание осуществляют при окислительно-восстановительном потенциале Ag/AgCl от 100 до 350 мВ.

6. Способ по п. 1, в котором окислительное выщелачивание осуществляют при pH от 0,5 до 4.

7. Способ по п. 1, в котором осаждающее вещество представляет собой карбонат натрия.

8. Способ по п. 1, в котором реакцию обогащенного выщелачивающего раствора с карбонатным соединением осуществляют путем добавления обогащенного выщелачиваемого раствора, полученного в окислительном выщелачивании, и раствора, содержащего карбонатное соединение, в буферный раствор.

9. Способ по п. 1, в котором в конечный раствор, полученный после реакции карбонатного соединения с обогащенным выщелачиваемым раствором, добавляют дополнительное осаждающее вещество или связывающее вещество.

10. Способ по п. 9, в котором дополнительное осаждающее вещество выбрано из группы, включающей сульфид натрия и гидросульфид натрия.

11. Способ по п. 9, в котором связывающее вещество представляет собой порошок металлического свинца.

12. Способ по п. 1, в котором реакцию обогащенного выщелачивающего раствора с карбонатным соединением осуществляют при pH от 6 до 8.

13. Способ по любому из пп. 1-12, в котором карбонатное соединение раствора для очистки полученного концентрата представляет собой карбонат натрия.

14. Карбонатный концентрат свинца и серебра, имеющий содержание хлоридов 0,01-0,5% в пересчете на сухую массу, полученный способом по одному из пп. 1-13.

| US 4127639 A, 28.11.1978 | |||

| CN 102433445 A, 02.05.2012 | |||

| СПОСОБ ОЧИСТКИ СЕРЕБРА | 1992 |

|

RU2034063C1 |

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО СЕРЕБРА | 2004 |

|

RU2280086C2 |

| RU 2008109262 А, 20.09.2009 | |||

| МОЩНЫЙ CO*002-ЛАЗЕР НА СМЕСИ АТМОСФЕРНОГО ВОЗДУХА С УГЛЕКИСЛЫМ ГАЗОМ | 1995 |

|

RU2086064C1 |

| Способ получения цианурхлорида | 1972 |

|

SU465401A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Автоматический прибор для съемки плана и профиля пройденного пути | 1933 |

|

SU42702A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИМЕЛЛИТОВОГО АНГИДР110 '^^^^«^о- | 0 |

|

SU253048A1 |

Авторы

Даты

2018-10-18—Публикация

2014-09-26—Подача