Путевая машина предназначена для производства путевых работ по подъемке путевой решетки и ее рихтовке, перегонке шпал по меткам и разгонке стыковых зазоров при строительстве новых железнодорожных линий, вторых путей и ремонте железнодорожного пути колеи 1520 и 1435 мм, с рельсошпальной решеткой на деревянных и железобетонных шпалах, рельсами Р43, Р50, Р65 и всех типах балласта.

Также путевая машина может производить вырезку балласта из шпальных ящиков и замену шпал при ремонте железнодорожного пути.

Эффективное использование путевой машины в значительной мере определяется ее небольшой массой, высокой транспортной скоростью и быстросъемными рабочими органами, что позволяет произвести доставку ее на объект как самоходом по железнодорожному пути, так и автомобильным, железнодорожным, водным и другими видами транспорта.

Известна путевая машина, содержащая самоходное шасси, на раме которого посредством устройств для навески рабочих органов смонтированы соответствующие рабочие органы (авт. свид. СССР N 658203, кл. Е 01 В 33/00, 1979).

Известна путевая машина, содержащая самоходное шасси, на задней части рамы которого расположено устройство для навески рабочего органа, на котором установлен соответствующий сменный рабочий орган (авт. свид. СССР N 1073351, кл. Е 01 В, 33/18, 1984).

Техническим результатом изобретения является расширение технологических возможностей путевой машины, а также быстрая, без применения грузоподъемных средств, замена рабочих органов в зависимости от вида выполняемых путевых работ. Кроме этого, машина может обеспечивать питанием как электрооборудование и гидроприводы машины и гидроприводы рабочих органов, так и питание электрофицированного инструмента, например электрошпалоподбоек.

Для достижения этого технического результата путевая машина, содержащая самоходное шасси, на задней части рамы которого расположено устройство для навески рабочего органа, на котором установлен соответствующий сменный рабочий орган, снабжена вторым устройством для навески рабочего органа, расположенным на передней части рамы самоходного шасси, при этом каждое устройство для навески рабочего органа состоит из жестко прикрепленной к раме самоходного шасси рамы с вертикальными направляющими и подъемной рамы с кронштейнами для установки соответствующего сменного рабочего органа, установленной на раме упомянутого устройства с возможностью перемещения приводом по вертикальным направляющим.

Кроме этого, каждая подъемная рама установлена на раме соответствующего устройства для навески рабочего органа возможностью фиксации в транспортном положении, при этом машина выполнена с двумя приводными колесными парами, разнесенными вдоль рамы самоходного шасси, причем привод одной колесной пары расположен с левой стороны машины, а привод второй колесной пары расположен с правой стороны машины.

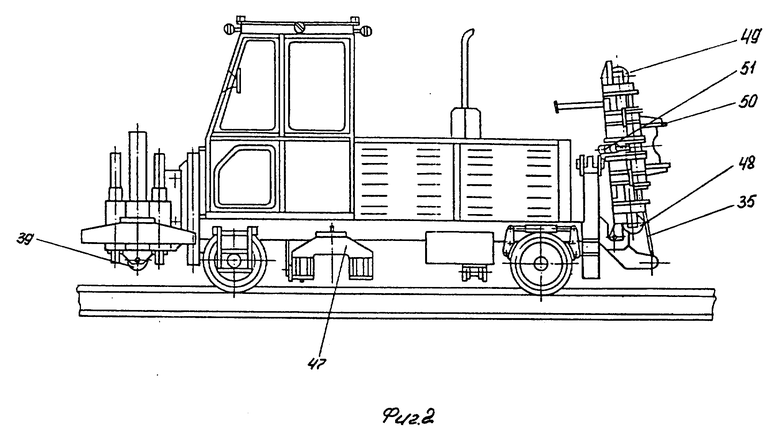

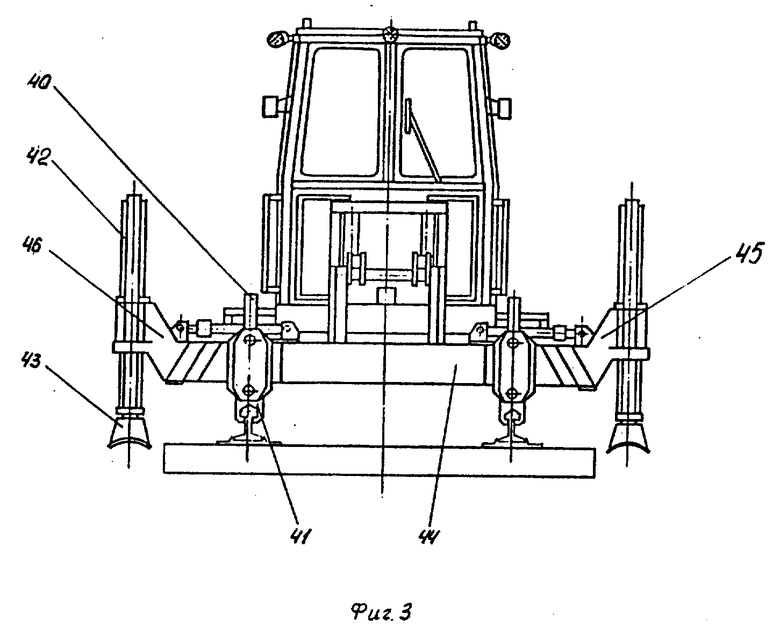

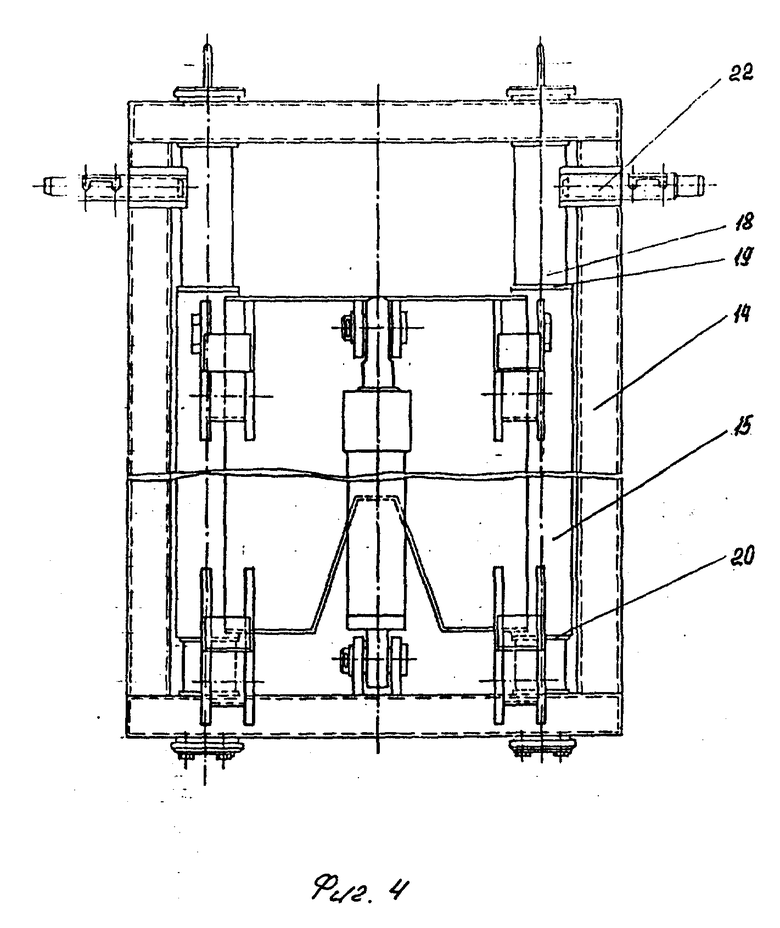

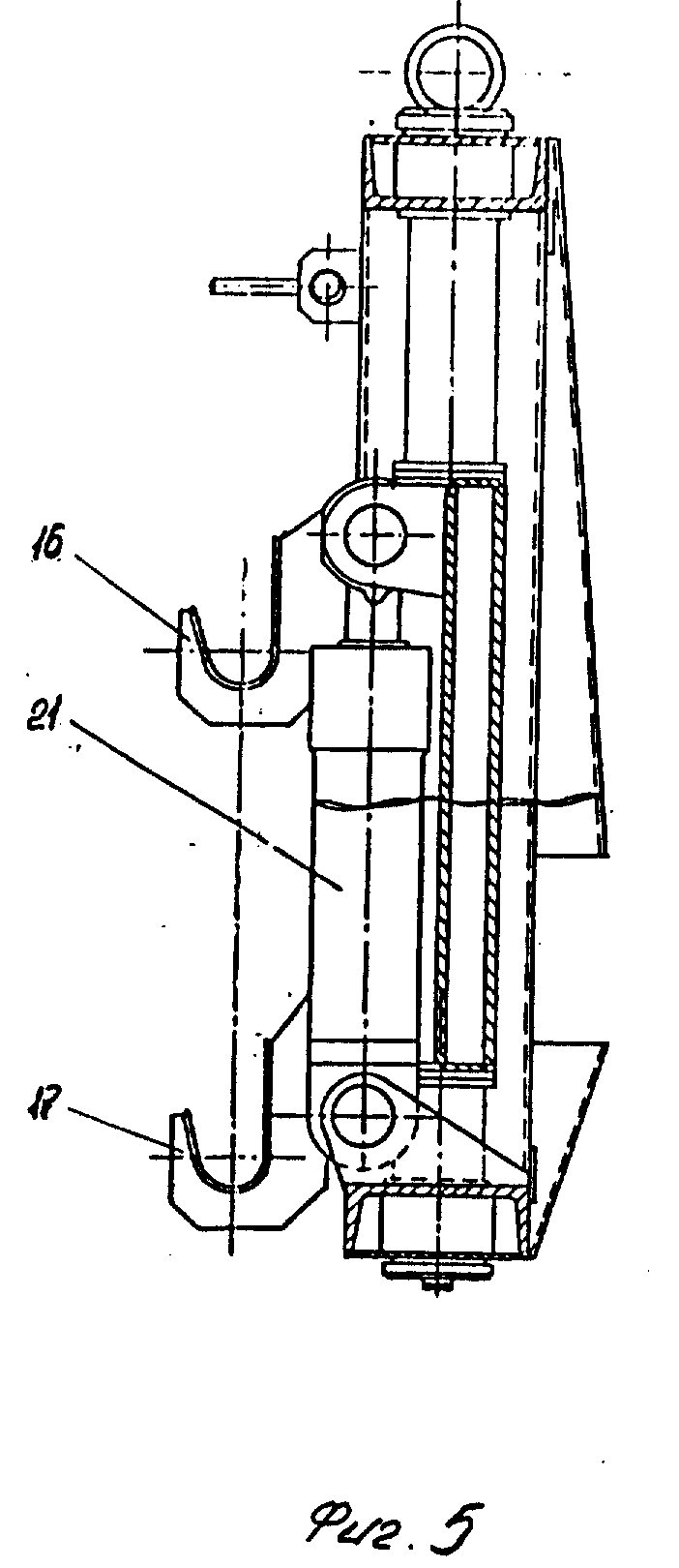

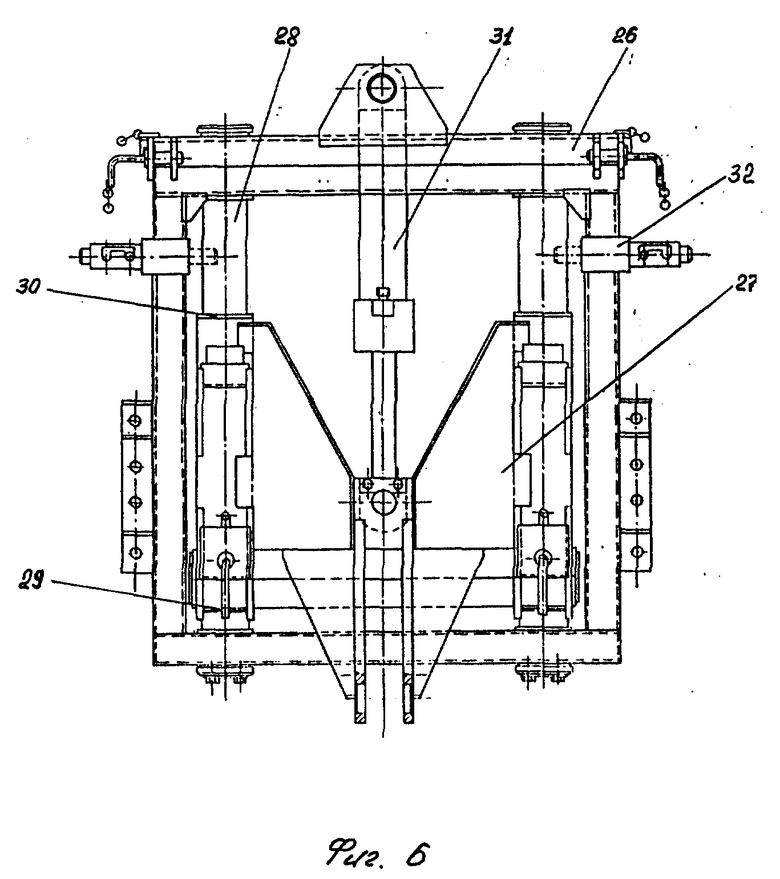

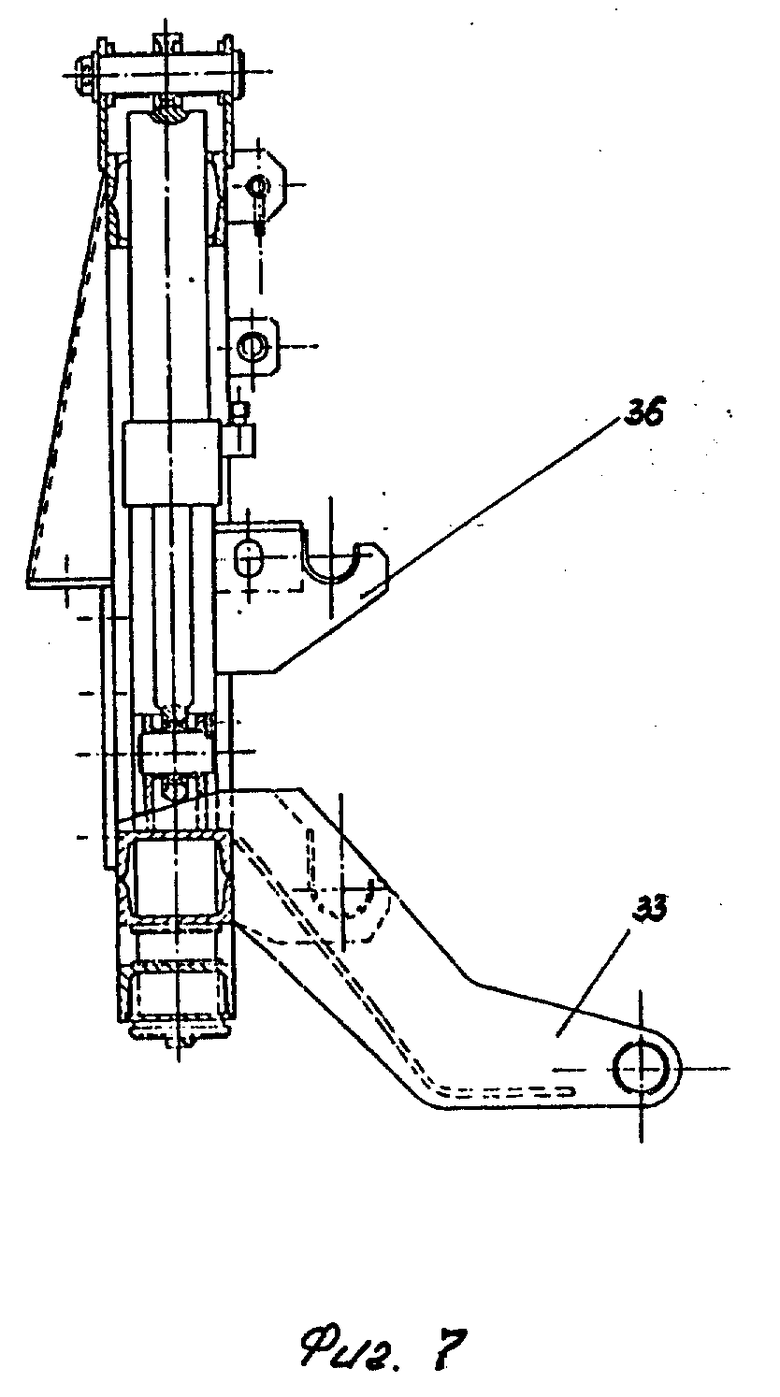

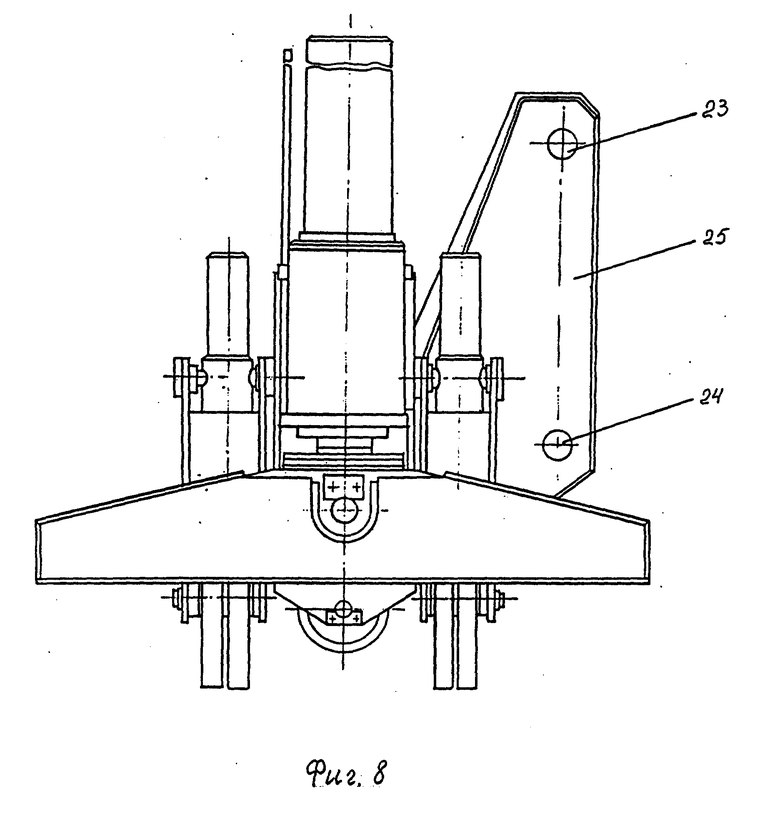

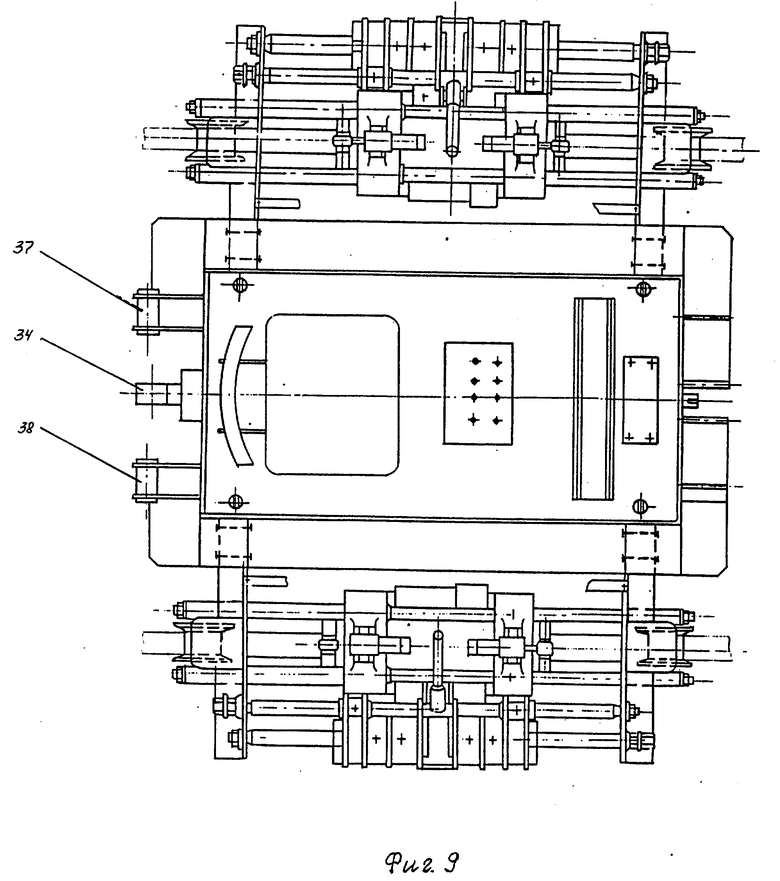

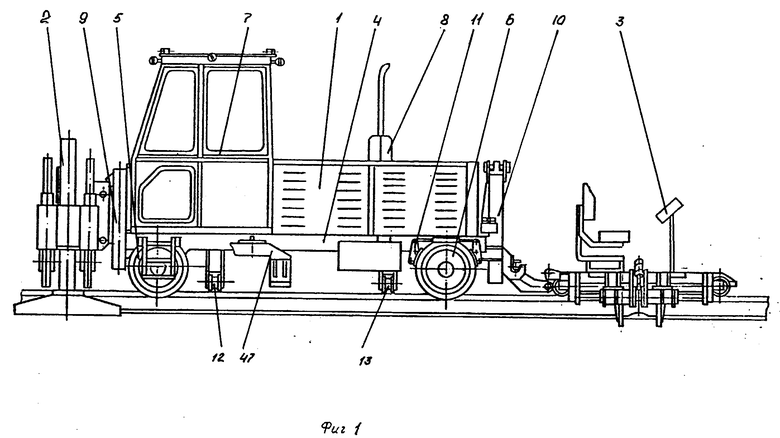

На фиг. 1 изображена путевая машина, общий вид, при рабочем положении рабочих органов; на фиг. 2 - то же, при транспортном положении рабочих органов; на фиг. 3 - путевая машина, вид со стороны подъемно-рихтовочного механизма; на фиг. 4 - переднее устройство для навески рабочих органов; на фиг. 5 - то же, вид сбоку; на фиг. 6 - заднее устройство для навески рабочих органов; на фиг. 7 - то же, вид сбоку; на фиг. 8 - подъемно-рихтовочный механизм, вид на кронштейны, соединяющиеся с кронштейнами переднего устройства для навески рабочих органов; на фиг. 9 - устройство для установки шпал по меткам и разгонки стыковых зазоров, вид сверху.

Путевая машина (фиг. 1-3) является универсальной, имеет железнодорожный ход с гидравлическим приводом всех механизмов. Машина состоит из самоходного шасси 1 и навесных рабочих органов: подъемно-рихтовочного механизма 2 и устройства 3 для установки шпал по меткам и разгонки стыковых зазоров.

На шасси 1 может устанавливаться также сменное оборудование: устройство для замены шпал, устройство для вырезки балласта из шпальных ящиков (на чертежах не показаны).

В комплект машины входит также приспособление для съезда машины с железнодорожного пути. Машина выполнена с проушинами для строповки и может быть убрана с пути грузоподъемным механизмом.

Самоходное шасси 1 (фиг. 1) состоит из рамы 4, опирающейся на две колесные пары 5 и 6, разнесенные в продольном направлении рамы 4, кабины 7, силовой установки 8, переднего устройства 9 для навески рабочих органов, заднего устройства 10 для навески рабочих органов, тормозов 11, катков 12 и 13.

Кабина 7 смонтирована в передней части рамы 4. Двигатель и генератор силовой установки 8 установлены в средней части рамы 4.

Переднее 9 и заднее 10 устройства для навески рабочих органов жестко смонтированы соответственно на передней и задней частях рамы 4. Тормоза 11 установлены на осях кронштейнов задней колесной пары 6. Кронштейны катков 12 и 13 жестко крепятся к раме 4, симметрично центру тяжести машины и служат для съезда машины с пути на обочину по специальному приспособлению (не показано) из комплекта машины для пропуска поездов при работе в "окно".

Рама 4 представляет собой цельную жесткую конструкцию.

Для передвижения машины по железнодорожному пути предназначены колесные пары. Передняя 5 и задняя 6 колесные пары приводные. Передняя колесная пара 5 имеет привод, расположенный с левой стороны машины, а задняя колесная пара 6 - с правой. Диагональное расположение приводов колес обеспечивает устойчивое положение машины на железнодорожном пути при разгоне и торможении машины.

Переднее устройство 9 для навески рабочих органов (фиг. 4 и 5) предназначено для монтажа съемных рабочих органов (подъемно-рихтовочного механизма 2 или устройства для замены шпал) и их перевода из рабочего положения в транспортное или наоборот.

Переднее устройство 9 содержит раму 14 с вертикальными направляющими 18, жестко закрепленную на раме 4 шасси 1, подъемную раму 15 с кронштейнами 16 и 17, установленную с возможностью вертикального перемещения по направляющим 18 посредством втулок 19 и 20 скольжения, расположенных на каждой из боковых сторон рамы 15, гидроцилиндр 21 подъема рамы 15 в транспортное положение, который через проушины штоком шарнирно закреплен на раме 15, а корпусом - на нижней поперечине рамы 14, фиксатор 22, посредством которого рама 15 в транспортном положении фиксируется относительно рамы 14. На кронштейны 16 и 17 опираются оси 23 и 24 кронштейнов 25 подъемно-рихтовочного механизма 2 для закрепления его на них.

Устройство для замены шпал монтируется на переднем устройстве 9 таким же образом, как и подъемно-рихтовочный механизм 2, т.е. посредством осей и кронштейнов, аналогичных осям 23 и 24 и кронштейнам 25.

Заднее устройство 10 для навески рабочих органов (фиг. 6 и 7) предназначено для монтажа сменных рабочих органов (устройства 3 для установки шпал по меткам и разгонки стыковых зазоров или устройства для вырезки балласта из шпальных ящиков) и перевода их из рабочего положения в транспортное и наоборот.

Заднее устройство 10 содержит раму 26 с вертикальными направляющими 28, жестко закрепленную на раме 4 шасси 1, например посредством болтовых соединений, подъемную раму 27, установленную с возможностью вертикального перемещения по направляющим 28, посредством втулок 29 и 30 скольжения, расположенных на каждой из боковых сторон рамы 27, гидроцилиндр 31, который через проушины штоком закреплен на раме 27, а корпус - на верхней поперечине рамы 26, фиксатор 32, посредством которого рама 27 в транспортном положении фиксируется относительно рамы 26. На раме 27 по оси симметрии машины в продольной плоскости расположен кронштейн 33, шарнирно соединенный с проушиной 34 штока гидроцилиндра 35 устройства 3. На раме 27 жестко закреплены кронштейны 36, соединяющиеся с кронштейнами 37 и 38 устройства 3 для его крепления в транспортном (вертикальном) положении. Кронштейны 36 расположены с обеих сторон от кронштейна 33. Кронштейны 33 и 36 предназначены для установки соответствующего сменного рабочего органа, который соединяется с кронштейнами при помощи пальцев или других элементов крепления.

Устройство для вырезки балласта из шпальных ящиков монтируется на заднем устройстве 10 таким же образом, как и устройство 3, т.е. посредством проушины штока гидроцилиндра и кронштейнов для крепления устройства в транспортном положении, аналогичных проушине 34 штока гидроцилиндра 35 и кронштейнам 37 и 38.

Кронштейны 16 и 17 переднего устройства 9 соединены с кронштейнами 25 подъемно-рихтовочного механизма 2 как в транспортном, так и в рабочем положениях машины. Кронштейны 36 и 33 заднего устройства 10 соединены с кронштейнами 37 и 38 и проушиной 34 устройства 3 в транспортном положении машины. В рабочем положении машины кронштейны 36 разъединяются с кронштейнами 37 и 38, а кронштейн 33 остается шарнирно соединенным с проушиной 34 штока гидроцилиндра 35. Кронштейны 36 выполнены аналогично кронштейнам 16 и 17, а кронштейн 33 выполнен удлиненным, в виде консоли.

Машина работает следующим образом.

После транспортировки машины к месту работ для производства подъемно-рихтовочных работ устройство 3, смонтированное на заднем устройстве 1О для навески рабочих органов, находится в транспортном положении и стопорится фиксатором 32.

При выполнении работ по подъемке рельсошпальной решетки и ее рихтовке с подъемкой подъемно-рихтовочный механизм 2 переводится из транспортного положения в рабочее. Для этого фиксатор 22 переднего устройства 9 выводится вручную из проушин рамы 14, гидроцилиндром 21 рама 15, соединенная посредством кронштейнов 16 и 17 с осями 23 и 24 кронштейна 25 подъемно-рихтовочного механизма 2, перемещается вниз по направляющим 18 до установки на рельсы катков 39. При включении гидроцилиндров 40 захваты 41 опускаются и замыкаются под головками рельсов. При включении гидроцилиндров 42 подъема происходит опирание опор 43 на балласт и подъемка рельсошпальной решетки. При включении гидроцилиндров рихтовки (не показаны) производится поперечное смещение рельсошпальной решетки за счет перемещения центральной балки 44 с захватами 41 влево или вправо от оси пути. При перемещении рельсошпальной решетки вправо левый гидроцилиндр рихтовки включен на выдвижение штока, а правый на втягивание штока.

При рихтовке пути без подъемки производится фиксация между собой выдвижных балок 45 и 46 и установка анкеров 47 взамен опор 43. Анкеры 47 при рихтовке пути заглубляются в балласт и фиксируют машину относительно балластной призмы. На фиг. 1 и 2 показана установка анкеров 47 в транспортном положении.

Для производства работ по установке в пути шпал по меткам, выравнивания перекошенных шпал, разгонки (регулировки) рельсовых стыковых зазоров подъемно-рихтовочный механизм 2 переводится в транспортное положение. При этом выдвижные балки 45 и 46 сдвигаются внутрь центральной балки 44, опоры 43 или анкеры 47 поднимаются гидроцилиндром 42 подъема в верхнее положение, захваты 41 поднимаются гидроцилиндрами 40 в верхнее положение, гидроцилиндром 21 рама 15, соединенная посредством кронштейнов 16 и 17 с осями 23 и 24 кронштейна 25 подъемно-рихтовочного механизма 2, перемещается в крайнее верхнее положение по направляющим 18 и фиксируется относительно рамы 14 посредством введения фиксатора 22 в ее проушины.

Устройство 3 переводится из транспортного положения в рабочее. Для этого фиксатор 32 заднего устройства 10 выводится вручную из проушин рамы 26, гидроцилиндром 31 рама 27, соединенная с устройством 3 посредством кронштейнов 36 и 33, перемещается в крайнее нижнее положение по направляющим 28, выдвижением штока гидроцилиндра 35, шарнирно соединенного проушиной 34 с кронштейном 33, производится опускание устройства 3 из вертикального положения в горизонтальное до установки катков 48 и 49 на рельсы, при этом кронштейны 37 и 38 устройства 3 выходят из зацепления с кронштейнами 36.

Работа устройства 3 при перегонке шпал осуществляется следующим образом.

Посредством перемещения устройства 3 вдоль пути выдвижением или втягиванием штока гидроцилиндра 35, захватную вилку 50 необходимо соорентировать относительно перегоняемой шпалы.

Включением гидроцилиндров скоб (не показаны) на выдвижение штоков производится зажатие головок рельсов. При включении гидроцилиндра 51 захватная вилка 50 поворачивается и захватывает шпалу. При включении гидроцилиндра механизма передвижения шпалы, захватная вилка 50 перемещает шпалу в необходимую сторону до отметки, после чего захватная вилка 50 возвращается в исходное положение.

Работа устройства 3 при разгонке стыковых зазоров осуществляется следующим образом.

При включении гидроцилиндров скоб на выдвижение штоков посредством рычажных механизмов клинья перемещаются в пазах скоб и зажимают головку рельса.

При включении гидроцилиндров на выдвижение штоков скоба с зажатыми клиньями рельсом перемещается по штангам, осуществляя разгонку стыкового зазора.

Путевая машина посредством переднего и заднего устройств для навески рабочих органов позволяет быстро и без применения грузоподъемных средств заменять рабочие органы в зависимости от вида выполняемых путевых работ, что расширяет ее технологические возможности. Устройства для навески рабочих органов имеют несложную конструкцию, просты в эксплуатации. Фиксация рабочих органов в транспортном положении на переднем и заднем устройстве для их навески обеспечивает надежную и безопасную доставку машины на объект как самоходом по железнодорожному пути, так и автомобильным, железнодорожным, водным и другими видами транспорта.

Путевая машина автономна и не требует дополнительных внешних источников питания электрооборудования и гидроприводов машины и рабочих органов. Кроме этого, машина обеспечивает питание электрофицированного инструмента, например, электрошпалоподбоек.

Выполнение колесных пар с диагональным расположением приводов колес обеспечивает устойчивое положение машины на железнодорожном пути при разгоне и торможении.

Машина имеет небольшую массу и для пропуска поездов при работе в "окно" может съехать на обочину по специальному приспособлению или может быть убрана с пути грузоподъемными средствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУТЕВАЯ МАШИНА | 1998 |

|

RU2121541C1 |

| СВАЙНЫЙ КОПЕР | 1997 |

|

RU2132905C1 |

| УСТРОЙСТВО ДЛЯ РАСКЛАДКИ ШПАЛ | 1997 |

|

RU2126473C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2001 |

|

RU2202670C1 |

| РЕЛЬСОЛОМ | 1998 |

|

RU2153037C1 |

| ПУТЕВАЯ ВЫПРАВОЧНО-ПОДБИВОЧНАЯ МАШИНА | 1993 |

|

RU2111308C1 |

| КОПРОВАЯ УСТАНОВКА | 1998 |

|

RU2139976C1 |

| ТЯГОВАЯ СИСТЕМА ДЛЯ ПЕРЕМЕЩЕНИЯ ГРУЗОВ | 1999 |

|

RU2150425C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ | 1995 |

|

RU2090686C1 |

| Устройство для подбивки шпал и выправки пути для путевой машины со смонтированной на ходовых тележках рамой | 1983 |

|

SU1279537A3 |

Путевая машина предназначена для производства путевых работ по подъемке путевой решетки и ее рихтовке, перегонке шпал по меткам и разгонке стыковых зазоров при строительстве новых железнодорожных линий, вторых путей и ремонте железнодорожного пути. Также путевая машина может производить вырезку балласта из шпальных ящиков и замену шпал при ремонте железнодорожного пути. Машина содержит самоходное шасси с рамой, опирающейся на две колесные пары. На раме установлены переднее и заднее устройства для навески сменных рабочих органов. Каждое устройство состоит из жестко прикрепленной к раме шасси рамы с вертикальными направляющими и подъемной рамы с кронштейнами для установки сменного рабочего органа, установленной на раме с вертикальными направляющими с возможностью перемещения приводом по этим направляющим. Обеспечивается расширение технологических возможностей машины и быстрая, без применения грузоподъемных средств, замена рабочих органов в зависимости от вида выполняемых путевых работ. 2 з.п. ф-лы, 9 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Путевая ремонтная машина | 1982 |

|

SU1073351A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Путевая машина | 1976 |

|

SU658203A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА И РИХТОВКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИВ П | 1972 |

|

SU434146A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Путевая машина | 1959 |

|

SU123551A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для ремонта железнодорожного пути | 1988 |

|

SU1650841A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Путепереукладчик | 1986 |

|

SU1315545A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для перемещения рельсов | 1980 |

|

SU1090781A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для разгонки рельсовых стыков | 1990 |

|

SU1717686A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Устройство для продольного перемещения рельсов железнодорожного пути | 1988 |

|

SU1830098A3 |

Авторы

Даты

1998-11-10—Публикация

1998-05-07—Подача