Изобретение относится к технологии создания тонкопленочных экологически чистых солнечных батарей. Изобретение может найти применение при создании гибких солнечных батарей на основе CdTe, CIGS или CZTS(Se). Более конкретно изобретение нижнего молибденового контакта солнечной батареи

Солнечные элементы, основанные на использовании тонкопленочных (4-5 мкм), материалов, предоставляют возможность существенно увеличить соотношение удельной мощности к массе с одновременным снижением их стоимости, т.к. в силу малой толщины составляющих СЭ, появляется возможность их создания на легких и гибких подложках, что значительно упрощает процесс развертывания, уменьшает вес конструкций, снижает стоимость как самих солнечных батарей, так и сопутствующих систем. Однако при синтезе высококачественных пленок CdTe, CIGS или CZTS(Se) используются температуры в диапазоне 400-600°С, что ограничивает круг возможных материалов для гибкой подложки металлической фольгой и некоторыми полимерными пленками.

Одним из наиболее многообещающих материалов для гибкой подложки является полгимид ввиду его высокой термостабильности и малого удельного веса. Однако данный материал является диэлектриком, поэтому для создания нижнего контакта солнечной батареи требуется его металлизация. Наиболее подходящим металлом для данной цели является молибден ввиду его относительной инертности, сравнительно низкой цены. Наиболее распространенным методом получения молибденовых пленок на стеклянных подложках ввиду тугоплавкости Мо (Тпл=2620°С) является магнетронное напыление на постоянном токе (DC-sputtering).

Основной трудностью при создании таких пленок является сильная зависимость их адгезии и удельного сопротивления от условий осаждения. В мировой литературе описаны способы получения высококачественных молибденовых покрытий на стекле, однако работ по нанесению таких пленок на полиимид крайне мало.

Известен способ [John Н. Scofield, A. Duda, D. Albin, B.L. Ballard, P.K. Predecki // Thin Solid Films. 1995. V. 260. PP. 26-31]. В данной работе описано двухстадийное нанесение молибденовых пленок на стекло. Как показало наше исследование, регламент магнетронного напыления молибденовых пленок на полиимид отличается от такового для стеклянных подложек. Кроме того, в данной работе также не изучалась адгезия молибденовых слоев в условиях жидкой среды В заявляемом изобретении раскрывается методика получения молибденовых пленок с приемлимой адгезией и удельным сопротивлением ρ=3⋅10-4 Ом⋅см (2 Ом⋅см2) на полиимидных подложках (PI) (d(PI)=100 мкм). Для иллюстрации приводится общая схема нанесения, технологический регламент, а также данные по исследованию адгезии и электрофизических свойств.

Наиболее близким к предложенному является способ, описанный в [A. Bollero, L. Kaupmees, Т. Raadik et. Al // Thin Solid Films. 2012. V. 520. PP.4163-4168] где в образцы полиимид/молибден получаются методом магнетронного напыления на постоянном токе в узком диапазоне давлений - (5÷9)⋅10-3 мм.рт.ст. Однако в данной работе не изучалась адгезия молибденовых слоев в условиях жидкой среды, которая используется при нанесении буферных слоев солнечной батареи. Кроме того, напыление проводилось при достаточно низкой мощности - 50 Вт. При такой мощности скорости осаждения слоев низкие.

Задачей изобретения является покрытия, устойчивые в условиях жидкой среды.

Поставленная задача решается предлагаемым способом металлизации полиимидной пленки, в котором проводят предварительный вакуумный отжиг полиимидной пленки с последующим нанесением двух молибденовых слоев в разных режимах при строгом контроле толщин данных слоев.

Полиимидную пленку предварительно отжигают в вакууме при Т=300-350°С.

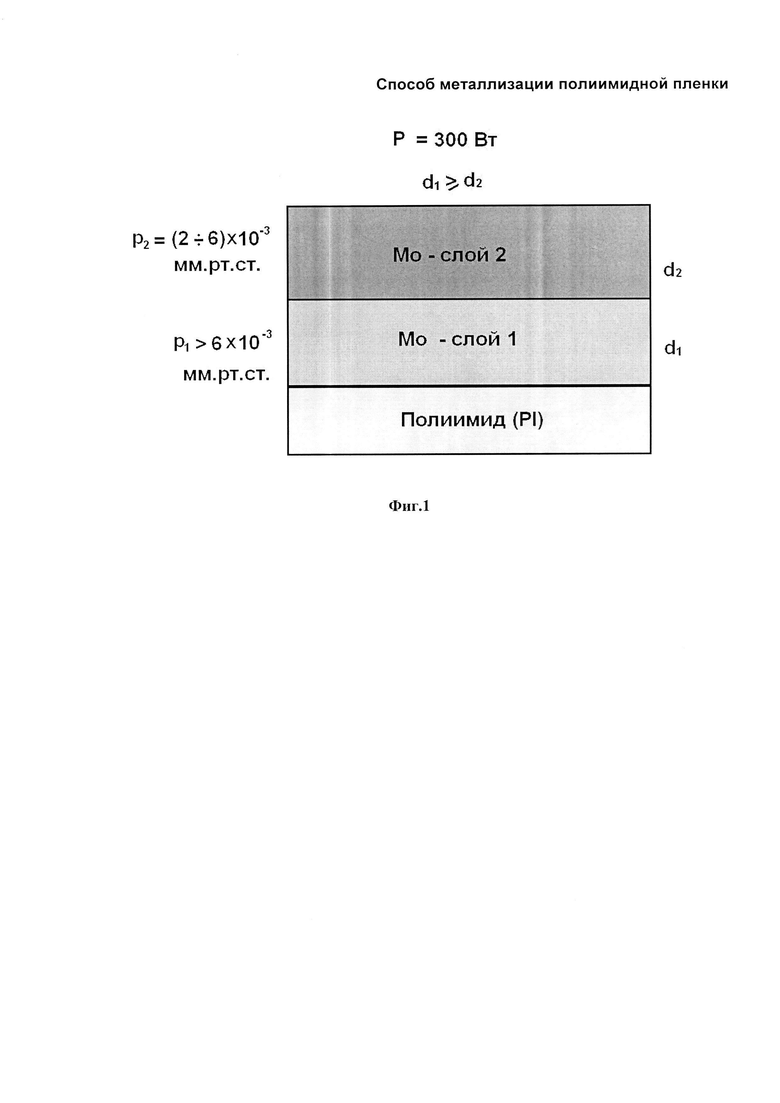

После вакуумного отжига на первом этапе осаждают пленку при давлении p1>6×10-3 мм.рт.ст., а на втором - при р2=(2÷6)×10-3 мм.рт.ст, при этом слои наносят в соотношении d1≥d2. Где d1 - толщина первого слоя, d2 - толщина втогого слоя.

Отличительными особенностями предложенного нами методики являются предварительный вакуумный отжиг полиимидной пленки с последующим нанесением двух молибденовых слоев в разных режимах при строгом контроле толщин данных слоев. Кроме того, предложенный технологический регламент позволяет получать покрытия, устойчивые в условиях жидкой среды. Предлагаемая технология нанесения молибденовых покрытий на полиимид позволяет получать со сравнительно высокой скоростью образцы PI/Мо пригодные для применения в условиях нанесения слоев солнечной батареи жидкофазными методами.

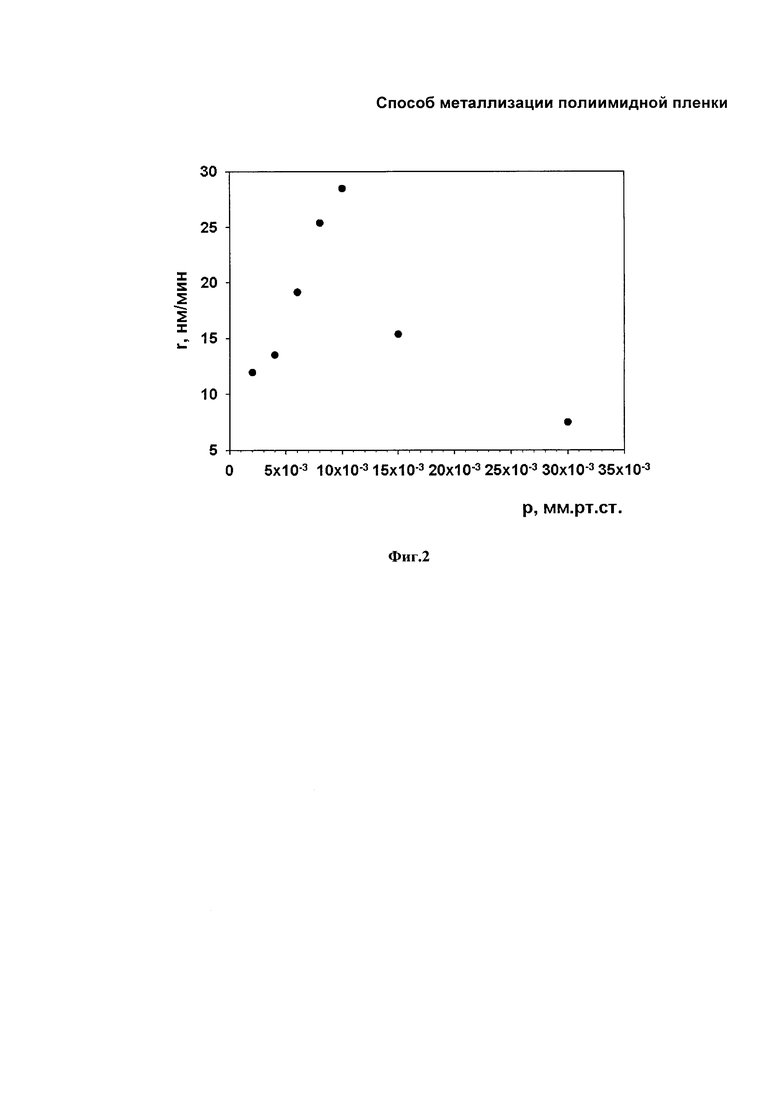

Общая схема нанесения представлена на фиг. 1. Первый слой наносится при рабочем давлении Р>6×10-3 мм.рт.ст., второй слой - в диапазоне давлений (2÷6)×10-3 мм.рт.ст. При этом важно соотношение толщин слоев d1 и d2. Для приемлемой адгезии требуется, чтобы d1≥d2. Толщина слоев может быть рассчитана исходя из мощности магнетрона, рабочего давления в камере и расстояния между мищенью и подложкой. Напыление молибденовых слоев проводилось при постоянном напряжении 300 В и токе 1А в течение 30 мин. Расстояние между подложкой и мишенью - 10 см. Диаметр мишени 105 мм. Толщина получаемых слоев определялась по изменению массы полиимидной пленки. На фиг. 2 приведены зависимости скоростей роста молибденовых пленок от давления в камере магнетрона для мощности 300 Вт и расстоянии между мишенью и подложкой 10 см. Из фиг. 2 видно, что скорость роста максимальна при давлении р~10-2 мм.рт.ст..

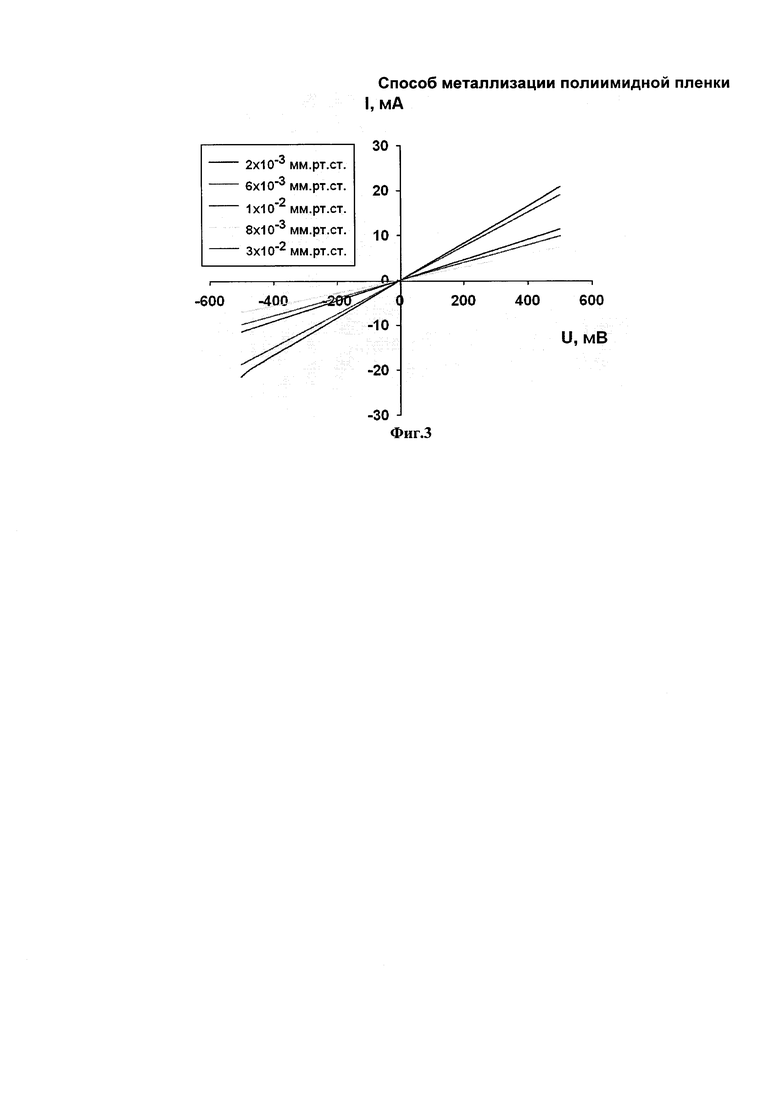

При этом удельное сопротивление молибденовых слоев зависит от рабочего давления в камере магнетрона. Исследование электропроводности полученных пленок проводилось методом вольтамперометрии. На фиг. 3 для примера приведены полученные вольтамперные кривые для ряда образцов:

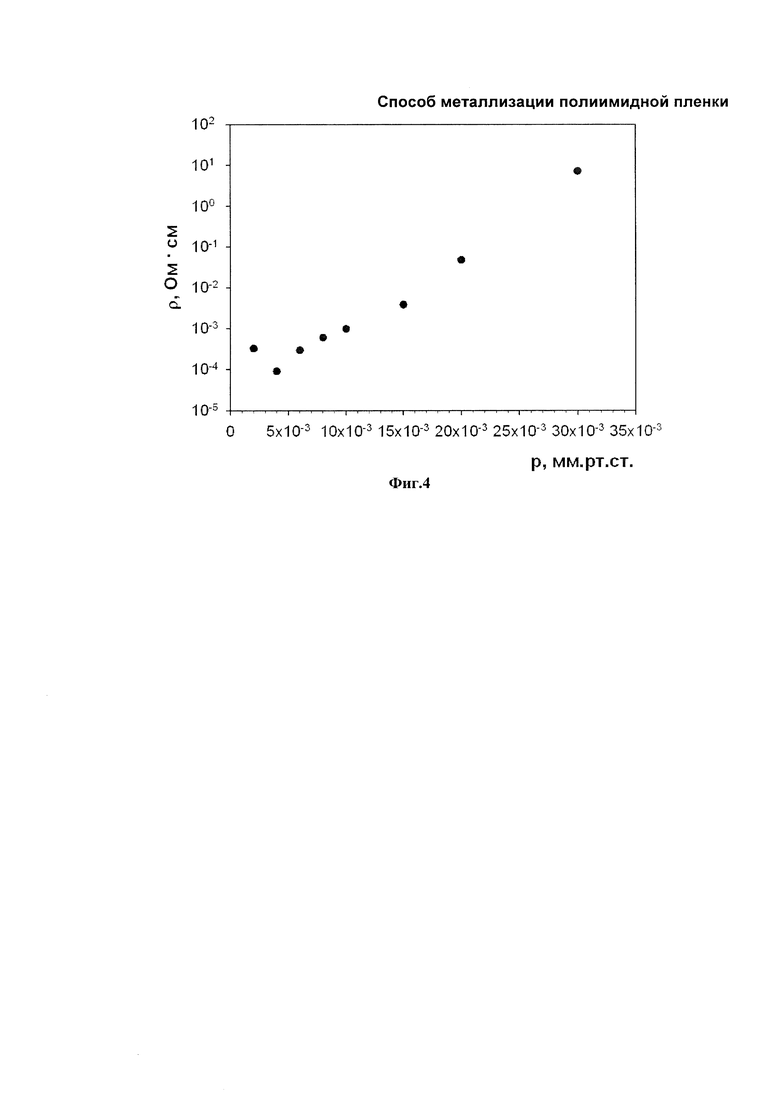

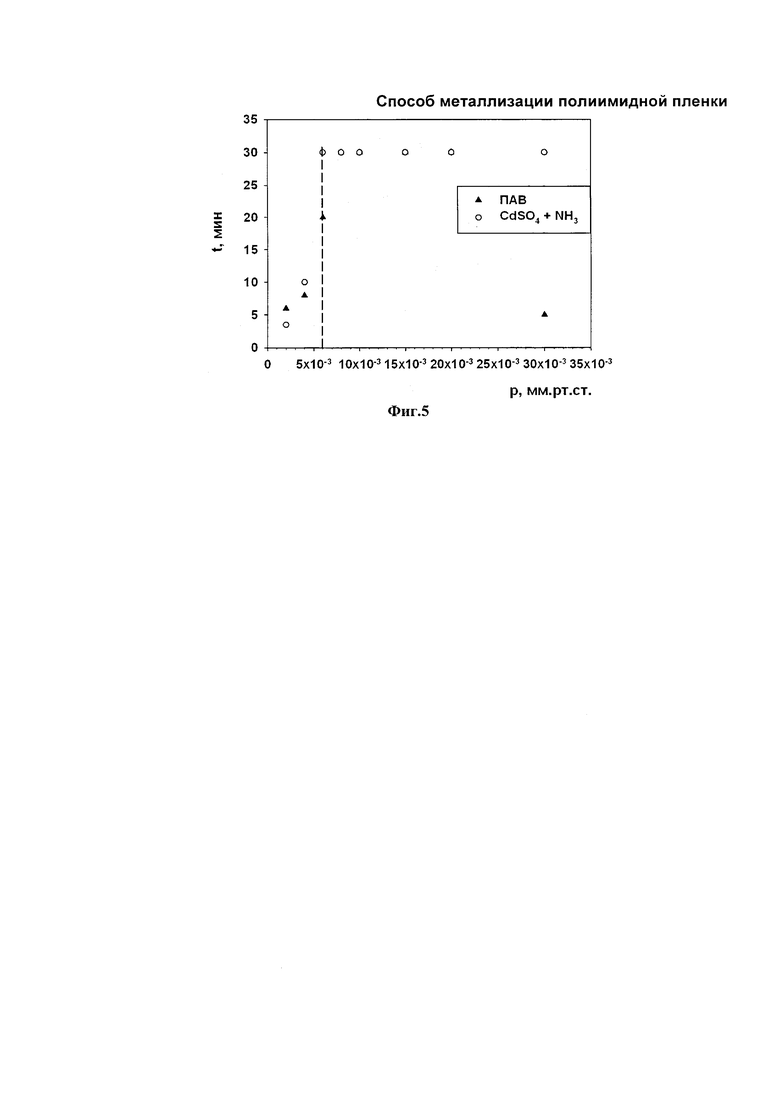

Из фигуры видно, что все зависимости носят омический характер. На фиг. 4 в полулогарифмических координатах приведена зависимость удельного сопротивления молибденовых слоев от рабочего давления в камере магнетрона. Для каждой точки использовалось усредненной значение для образцов различной геометрии. Из фигуры видно, что удельное сопротивление минимально для образцов, полученных при сравнительно низких давлениях. На фиг. 5 приведен участок данной зависимости в линейных координатах.

Из фигуры видно, что минимальное удельное сопротивление данных пленок р~3⋅10-4 Ом⋅см достигается при рабочем давлении (2÷6)⋅10-3 мм.рт.ст.

Изучение адгезии получаемых пленок проводилось путем исследования эффекта Ребиндера в растворе ПАВ или CdSO4+NH3⋅H2O (4⋅10-3 М и 14 М соответственно. Растворы сходного состава используются для нанесения буферных словев солнечной батареи методом химического жидкофазного осаждения). После помещения образцов в указанные растворы, измерялось время, после которого начиналось разрушение пленки. Адгезия признавалась приемлемой, если данное время превышало 30 мин. Для каждого образца эксперимент повторялся 5 раз.

На фиг. 5 приведены зависимости данного времени от давления, при котором были получены молибденовые пленки. Из фигуры видно, что адгезия улучшается при повышении рабочего давления в камере и становится приемлемой при р>6⋅10-3 мм.рт.ст., при этом зависимости как для раствор ПАВ, так и для CdSO4+NH3 сходные.

Таким образом, для достижения: а.) максимальной скорости роста молибденовой пленки, требуется рабочее давление р=(8÷10)⋅10-3 мм.рт.ст., б.) приемлемой адгезии - р>6÷10-3 мм.рт.ст., в.) для низкого удельного сопротивления - p=(2÷6)⋅10-3 мм.рт.ст.

Поэтому для создания пленок, свойства которых удовлетворят всем приведенным требования, необходимо осаждать молибден при двух различных режимах: первый слой при р~10-2 мм.рт.ст. для обеспечения адгезии, второй - при (2÷6)⋅10-3 мм.рт.ст. для достижения низкого удельного сопротивления.

Заявляемое изобретение иллюстрируется, но никак не ограничивается следующими примерами.

Пример 1. Осаждение молибденовых слоев на полиимид при давлениях 10-2 и 2×10-3 мм.рт.ст.

Перед напылением полиимидные пленки для очистки и обезжиривания выдерживались в растворе мыло+щелочь в ультразвуковой ванне в течение 10 мин. После промывки дистиллированной водой - помещались в царскую водку на е 5 мин, после чего они вновь промывались и выдерживались в деионизированной воде в течение 10 мин. После высушивания под струей азота, пленки отжигались в глубоком вакууме при Т=300°С в течение 2 часов. После вакуумного отжига на полиимидные пленки методом магнетронного напыления наносился молибден при настоянном напряжении 300 В, токе 1 А, расстояние между мишенью и подложкой было 10 см, время осаждения - 30 мин. В качестве рабочего газа использовался аргон (99.999%). В камере поддерживалось постоянное давление

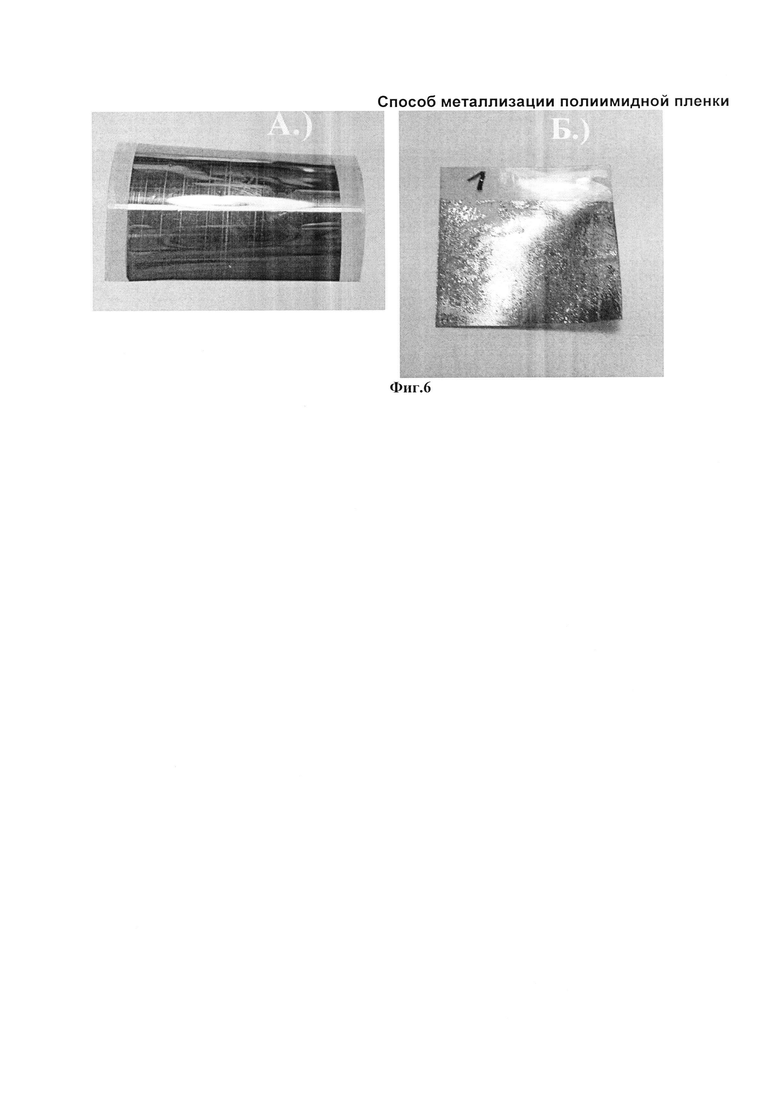

Исследование адгезии полученных слоев путем изучения эффекта Ребиндера показало, что при давлении р=10-2 мм.рт.ст. пленка (образец 1) была стабильной, а при р=2×10-3 мм.рт.ст. (образец 2)отслаивалась (фиг. 6А и 6Б соотвественно).

При этом исследование сопротивления данных образцов методом вольамперометрии показало, что сопротивление образца 1 было р=1×10-3 Ом⋅см, тогда как образца 2-3×10-4 Ом⋅см.

Данный пример иллюстрирует значительное влияние рабочего давления в камере магнетрона на адгезию и удельное сопротивление молибденовых слоев.

Пример 2. Осаждение двух молибденовых слоев на полиимид при рабочих давлениях 1.2×10-2 и 3×10-3 мм.рт.ст.

Подготовка полиимидных пленок проводилось аналогично описанной в Примере 1. Слои наносились последовательно при давлениях 1.2×10-2 и 3×10-3 мм.рт.ст. без вскрытия вакуумной камеры. Время нанесения слоев - 23 и 28 мин соответсвенно. Расстояние между мишенью и полдожкой - 10 см, мощности 300 Вт. Исходя из зависимости на фиг. 1, толщина слоя 1 была 630 нм, слоя 2-330 нм.

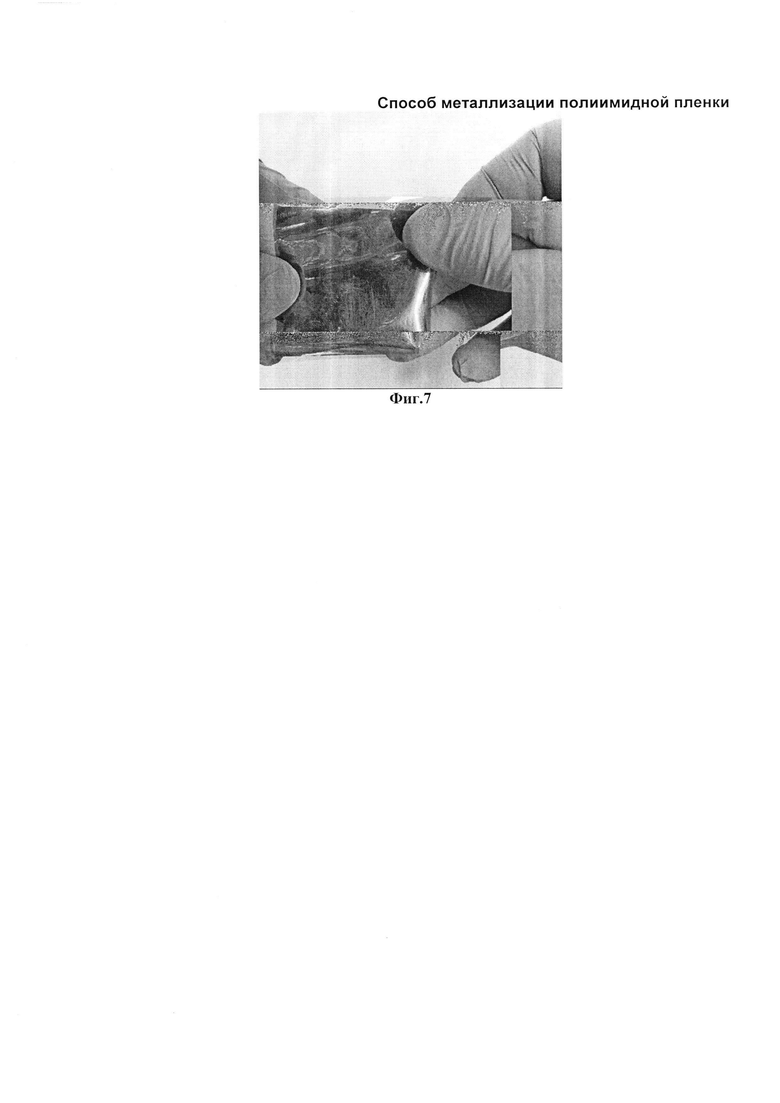

Исследование адгезии полученных пленок путем изучения эффекта Ребиндера показало, что пленки устойчивы (фиг. 7). При этом их удельное сопротивление было достаточно низким - р~3⋅10-4 Ом⋅см). При уменьшении толщины слоя 1 до 175 нм адгезия снижалась. Данный пример иллюстрирует возможность создания молибденовых слоев с одновременно высокой адгезией и низким удельным сопротивлением, а также важность контроля толщины слоя 1 и слоя 2.

Таким образом, в заявляемом изобретении раскрывается технология получения молибденовых пленок с низким удельным сопротивлением с приемлемой адгезий на полиимиде. Данный способ может быть использован для создания высокоэффективных гибких тонкопленочных солнечных батарей нового поколения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фоточувствительных кестеритных пленок | 2020 |

|

RU2744157C1 |

| Способ изготовления гибких солнечных батарей с поглощающим слоем CdTe на полимерной пленке | 2023 |

|

RU2806180C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ ХАЛЬКОПИРИТНЫХ ПЛЕНОК | 2014 |

|

RU2567191C1 |

| Способ получения фоточувствительных пленок Cu-Cr-Sn-S | 2022 |

|

RU2795845C1 |

| МНОГОСЛОЙНЫЙ ПОЛИМЕР-УГЛЕРОДНЫЙ КОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОГО ВОЗДЕЙСТВИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2719682C1 |

| Способ получения монозеренных кестеритных порошков | 2018 |

|

RU2695208C1 |

| Тонкопленочный титановый терморезистор на гибкой полиимидной подложке и способ его изготовления | 2020 |

|

RU2736233C1 |

| Способ получения монозеренных кестеритных порошков из тройных халькогенидов меди и олова и соединений цинка | 2019 |

|

RU2718124C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВОЙ КОММУТАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1992 |

|

RU2017353C1 |

| МИКРОЭЛЕКТРОННАЯ СТРУКТУРА НА ОСНОВЕ "КРЕМНИЙ-ДИЭЛЕКТРИК" ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2193255C1 |

Изобретение относится к технологии создания тонкопленочных экологически чистых солнечных батарей и может найти применение при создании гибких солнечных батарей на основе CdTe, CIGS или CZTS(Se). Полиимидную пленку предварительно отжигают в вакууме при Т=300-350°С, затем на первом этапе осаждают молибденовый слой при давлении p1>6×10-3 мм рт.ст., а на втором - при p2=(2÷6)×10-3 мм рт.ст. Cлои наносят в соотношении d1 ≥ d2, где d1 - толщина первого слоя, d2 - толщина второго слоя. Изобретение позволяет получать покрытия, устойчивые в жидкой среде, с приемлемой адгезией и удельным сопротивлением на полиимидных подложках. 7 ил.

Способ металлизации полиимидной пленки, в котором проводят ее предварительный вакуумный отжиг с последующим нанесением двух молибденовых слоев в разных режимах при строгом контроле их толщин, при этом полиимидную пленку предварительно отжигают в вакууме при T=300-350°C, затем на первом этапе осаждают молибденовый слой при давлении p1>6×10-3 мм рт.ст., а на втором - при p2=(2÷6)×10-3 мм рт.ст, данные слои наносят в соотношении d1 ≥ d2, где d1 - толщина первого слоя, d2 - толщина второго слоя.

| A | |||

| Bollero, L | |||

| Kaupmees, Т | |||

| Raadik et | |||

| Al // Thin Solid Films | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| V | |||

| Способ обогащения руд флотацией (отпениванием) с прибавлением масла | 1917 |

|

SU520A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ВЕТРА И ЕГО НАПРАВЛЕНИЯ ПО ЗАДАННОЙ ТЕХНИЧЕСКОЙ СКОРОСТИ И НАБЛЮДЕННОЙ КУРСОВОЙ СКОРОСТИ | 1920 |

|

SU4163A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2050419C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИИМИДНОЙ ЛЕНТЫ В ВАКУУМЕ | 1991 |

|

SU1828140A1 |

| WO 2015094848 A9, 25.06.2015. | |||

Авторы

Даты

2018-11-23—Публикация

2017-02-07—Подача