Способ АЭХС поверхностей заготовок относится к области технологий финишной обработки. Известен способ АЭХС наружных цилиндрических поверхностей заготовок, основанный на том, что совмещают механическое (абразивное) суперфиниширование с электрохимическим растворением металла с помощью электрода-инструмента, который размещают в одной плоскости с абразивными брусками, прижимаемыми с усилием к заготовке, рабочую же поверхность его перфорируют для подачи электролита, формируют ее эквидистантно к поверхности заготовки и размещают с зазором от нее. Сам электрод-инструмент подключают к отрицательному полюсу регулируемого источника тока, а заготовку-к положительному, при этом в конце процесса источник тока отключают и производят зачистку обрабатываемой поверхности абразивными брусками. (O.K. Беспалов, Э.Я Гродзинский Абразивно-электрохимическое суперфиниширование. Экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС), Труды института, 3, Москва, 1974, ОНТИ-Отдел научно-технической информации ЭНИМС,10/Х1-74 г.).* К недостатку этого способа следует отнести отсутствие управления механического и электрохимического съемов в зависимости от геометрических неровностей заготовки (огранка, конусность, выступы, впадины, и др.). Это снижает точность и производительность обработки. В основу заявленного изобретения была положена задача по разработке такого способа АЭХС, который автоматически бы управлял механическим и электрохимическим съемами металла на выступающих неровностях заготовки. Техническое решение поставленной задачи обеспечивается посредством того, что в способе АЭХС наружных цилиндрических поверхностей, основанном на соединении механического суперфиниширования с электрохимическим растворением металла с помощью автономного электрода-инструмента, который размещают в одной плоскости с абразивными брусками, последним задают прижимаемое усилие к заготовке, рабочую же поверхность электрода-инструмента перфорируют для подачи электролита, формируют эквидистантно к поверхности заготовки и размещают с зазором от нее, сам электрод-инструмент подключают к отрицательному полюсу регулируемого источника тока, а заготовку-к положительному, в конце процесса источник тока отключают и производят зачистку обработанной поверхности абразивными брусками, согласно изобретению процесс осуществляют следующим образом: выбирают параметры кинематики обработки-число оборотов и скорость продольного перемещения заготовки, подключают обратную связь кинематики этих параметров относительно электрода-инструмента, отключают механическое и электрохимическое воздействие на обрабатываемую поверхность заготовки, далее на выбранных параметрах снимают и записывают в электронную память винтообразную круглограмму заготовки при одном ее ходе вперед и назад, затем включают на выбранное число проходов процесс АЭХС и в процессе обработки напряжение источника тока и усилие прижима брусков к заготовке автоматически изменяют по закону кривых, которые эквидистантны форме записанных винтообразных круглограмм, причем большим по величине возвышающимся неровностям соответствуют большие значения напряжения и усилия прижима брусков к заготовке. Описание работы предложенного способа приведено в предлагаемом устройстве для его осуществления. Поверхности заготовок из некоторых металлов имеют отдельно выступающие острые образования. В этом случае перед снятием круглограммы целесообразно предварительно осуществить несколько проходов АЭХС.

Для реализации заявленного способа ниже предложено устройство. Устройство относится к области станков, использующих комбинированные методы обработки, сочетающие механическое (абразивное) и электрохимическое воздействие на обрабатываемую поверхность заготовки. Известно устройство для АЭХС в виде электрохимического суперфинишного станка модели 3871Э для обработки наружных цилиндрических поверхностей заготовок, (смотри ссылку*). Недостатком известного устройства является невозможность осуществлять автоматически управляемый съем металла на неровностях поверхности заготовки путем воздействия электрохимического (изменением напряжения источника тока) и механического (изменением усилия прижима брусков к заготовке), что снижает точность обработки и производительность процесса. В основу заявленного изобретения была положена задача создание такого устройства для АЭХС наружных цилиндрических поверхностей заготовки, которое позволило бы повысить точность обработки и производительность процесса. Техническое решение поставленной задачи обеспечивается посредством того, что в устройстве для АЭХС наружных цилиндрических поверхностей заготовок, содержащем все необходимые узлы для осуществления абразивного суперфиниширования, а также средства для осуществления электрохимического воздействия на обрабатываемую поверхность, согласно изобретению устройство дополнительно оснащено следующими средствами: электронным прибором для записи винтообразных круглограмм заготовки, блоком управления напряжением источника тока, блоком управления усилием прижима брусков к заготовке, датчиками обратной 'связи кинематики обработки заготовки относительно электрода-инструмента и управляющим электронным блоком. Изобретение иллюстрируется графическим материалом.

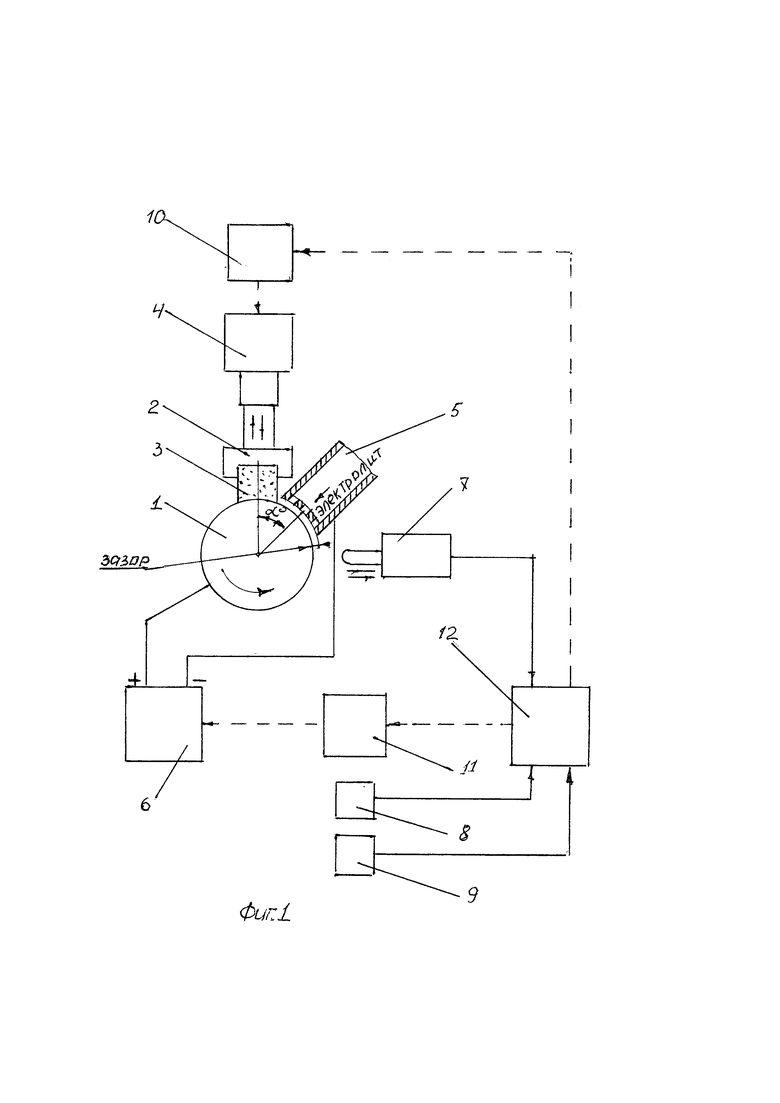

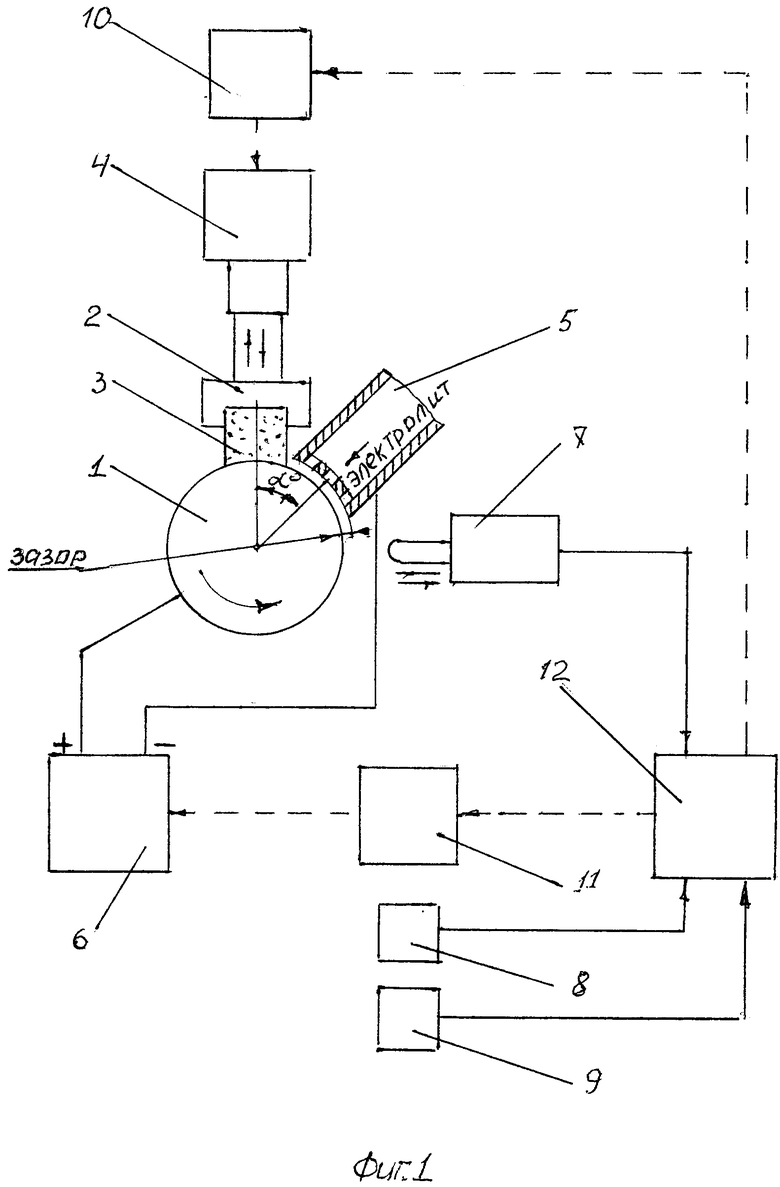

Фиг. 1 - общий вид устройства для осуществления АЭХС наружных цилиндрических поверхностей заготовки (функциональная схема).

Устройство для АЭХС наружных цилиндрических поверхностей заготовки включает необходимые узлы и средства для осуществления АЭХС указанных поверхностей заготовок 1. Для механического на нее воздействия в держателе 2 закреплены абразивные бруски 3, а держатель 2 жестко соединен с приводом 4 для перемещения брусков в зону обработки. Зона электрохимического воздействия на обрабатываемую поверхность создается с помощью автономного электрода-инструмента 5, размещенного в одной плоскости с брусками 3, установленного с зазором относительно заготовки 1 и соединенного с отрицательным полюсом источника тока 6. Положительный полюс источника подключен к заготовке 1. Для записи винтообразных круглограмм установлен электронный кругломер 7. А для электронной кинематической связи кругломера 7 с кинематикой заготовки на приводах ее вращения и продольного перемещения установлены датчики обратной связи соответственно 8 и 9. Устройство для управления механическим и электрохимическим съемами оснащено блоками управления соответственно 10 и 11. И, наконец, для записи винтообразных круглограмм и на их основе управления всем циклом процесса АЭХС устройство оснащено управляющим электронным блоком 12. Заявленные способ и устройство для его осуществления работают следующим образом. Электрод-инструмент 5 размещают в одной плоскости с абразивными брусками 3. Предварительно рабочую поверхность указанного электрода-инструмента 5 перфорируют для подачи электролита, формируют ее эквидистантно поверхности заготовки и размещают с зазором от нее. Сам электрод-инструмент подключают к отрицательному полюсу источника тока 6, а положительный- к заготовке 1. После этого устанавливают параметры кинематики обработки-число оборотов и скорость продольного перемещения заготовки 1, включают датчики обратной связи этих параметров 8 и 9, вводят щуп кругломера 7 в контакт с заготовкой 1, отводят от нее с помощью привода 4 закрепленные в держателе 2 бруски 3 от поверхности заготовки 1 и отключают источник тока б. Далее включают кругломер 7, управляющий блок 12 и на выбранных параметрах кинематики обработки за один продольный проход заготовки вперед и назад записывают в электронную память блока 12 винтообразную круглограмму заготовки 1. После этого включают блоки управления механическим и электрохимическим съемами металла соответственно 10 и 11, с помощью привода 4 бруски 3 прижимают к заготовке 1, включают источник тока 6 и запускают процесс АЭХС на выбранное число двойных ходов заготовки 1. В процессе обработки управляющий блок 12 автоматически изменяет напряжение на источнике 6 через блок управления 11 и усилие прижима брусков 3 к заготовке 1 через блок управления 10 по закону кривых, которые эквидистантны форме записанных винтообразных круглограмм, причем большим по величине возвышающимся неровностям соответствуют большие значения напряжения и усилия прижима брусков 3 к заготовке 1. При этом начало действия брусков 3 смещено на угол, равный размещению брусков 3 и электрода-инструмента между собой. В конце процесса источник 6 отключают и производят зачистку обработанной поверхности абразивными брусками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимического суперфиниширования тороидальных поверхностей | 1983 |

|

SU1143540A1 |

| РУЧНОЙ ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2006 |

|

RU2342472C2 |

| Способ электрохимического хонингования фасонных поверхностей | 1986 |

|

SU1425004A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ВИНТОВ | 2007 |

|

RU2351455C1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ВИНТОВ | 2007 |

|

RU2351456C1 |

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

| Способ формообразования роликов с выпуклой образующей | 2023 |

|

RU2811968C1 |

| Способ обработки металлов и сплавов | 1982 |

|

SU1027007A1 |

| РУЧНОЙ ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ | 2011 |

|

RU2472874C1 |

| Способ управления процессом ультразвукового резания | 1981 |

|

SU975338A1 |

Изобретение относится к области финишной обработки и может быть использовано при абразивно-электрохимическом суперфинишировании (АЭХС) наружных цилиндрических поверхностей заготовок. Электрод-инструмент размещают в одной плоскости с абразивными брусками, перфорируют его рабочую поверхность для подачи электролита. Формируют эквидистантно к поверхности заготовки и размещают с зазором от нее с обеспечением подключения электрода-инструмента к отрицательному полюсу регулируемого источника тока, а заготовки - к положительному полюсу. Осуществляют процесс АЭХС, в конце которого отключают источник тока и производят зачистку поверхности абразивными брусками. При этом перед обработкой снимают и записывают в электронную память управляющего электронного блока винтообразную круглограмму заготовки за один ее проход вперед и назад при отключенном источнике тока и отведенных абразивных брусках от заготовки, а процесс АЭХС проводят с заданным числом проходов заготовки и автоматическим изменением напряжения источника тока и усилия прижима абразивных брусков к заготовке по закону кривых, эквидистантных форме записанных винтообразных круглограмм. В результате повышаются точность и производительность процесса обработки. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ абразивно-электрохимического суперфиниширования (АЭХС) наружных цилиндрических поверхностей заготовок, включающий совмещение механического воздействия абразивных брусков на заготовку с электрохимическим растворением металла заготовки с помощью автономного электрода-инструмента, который размещают в одной плоскости с абразивными брусками, причем абразивные бруски прижимают с усилием к заготовке, а рабочую поверхность электрода-инструмента перфорируют для подачи электролита, формируют эквидистантно к поверхности заготовки и размещают с зазором от нее с обеспечением подключения электрода-инструмента к отрицательному полюсу регулируемого источника тока, а заготовки - к положительному полюсу, при этом выбирают параметры обработки, включающие число оборотов заготовки, скорость ее продольного перемещения и число проходов, и осуществляют процесс АЭХС, в конце которого отключают источник тока и производят зачистку обработанной поверхности абразивными брусками, отличающийся тем, что после выбора упомянутых параметров обработки подключают их обратную связь относительно электрода-инструмента, снимают и записывают в электронную память управляющего электронного блока винтообразную круглограмму заготовки за один ее проход вперед и назад при отключенном источнике тока и отведенных абразивных брусках от заготовки, а процесс АЭХС проводят с заданным числом проходов заготовки и автоматическим изменением напряжения источника тока и усилия прижима абразивных брусков к заготовке по закону кривых, эквидистантных форме записанных винтообразных круглограмм, причем большим по величине неровностям заготовки соответствуют большие значения напряжения и усилия прижима абразивных брусков к заготовке.

2. Способ по п. 1, отличающийся тем, что перед записью винтообразных круглограмм осуществляют несколько проходов АЭХС.

3. Устройство для абразивно-электрохимического суперфиниширования наружных цилиндрических поверхностей заготовок, содержащее держатель с абразивными брусками, соединенный с приводом перемещения брусков в зону обработки, приводы вращения и продольного перемещения заготовки, источник тока и электрод-инструмент, размещенный в одной плоскости с абразивными брусками и соединенный с источником тока, отличающееся тем, что оно снабжено электронным кругломером для записи винтообразных круглограмм заготовки, датчиками обратной связи параметров обработки заготовки относительно электрода-инструмента, установленными на приводах вращения и поступательного перемещения заготовки, и управляющим электронным блоком, включающим блок управления напряжением источника тока и блок управления усилием прижима абразивных брусков к заготовке.

| БЕСПАЛОВ О.К | |||

| и др | |||

| Абразивно-электрохимическое центровое суперфиниширование, ЭНИМС, Труды института, 3, М., 1974, с.86-90 | |||

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2001 |

|

RU2210473C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОПОЛИРОВАНИЯ ЖЕЛОБОВ КОЛЕЦ ШАРИКОВЫХ ПОДШИПНИКОВ | 0 |

|

SU406685A1 |

| US 3442784 A1, 06.05.1969. | |||

Авторы

Даты

2018-12-07—Публикация

2017-04-25—Подача