Настоящее изобретение относится к гетерофазному сополимеру полипропилена, полученному с помощью катализатора с единым центром полимеризации на металле, имеющему специфическое соотношение растворимой в ксилоле фракции к нерастворимой в ксилоле фракции. Кроме того, собственно растворимая в ксилоле фракция должна обладать очень высоким содержанием сомономера, демонстрируя достаточно умеренную кристалличность. Эта комбинация свойств приводит к гетерофазным полимерам с умеренной кристалличностью и высокой молекулярной массой эластичной фазы, обеспечивая материалам прекрасную комбинацию механических свойств. Настоящее изобретение также относится к способу полимеризации пропилена и этилена с помощью мостикового бис-инденил-П-катализатора для образования указанного полимера, в частности, полимеризаций с помощью специфических металлоценовых катализаторов, находящихся в твердом состоянии, не содержащих внешнего носителя, в многостадийном способе полимеризации.

Уровень техники

Температура стеклования кристаллического изотактического полипропилена (иПП), составляющая примерно 0°С, ограничивает применение всех материалов на основе иПП в области отрицательных температур. Комбинирование иПП в качестве матричной фазы с эластомерным компонентом, имеющим достаточно низкую температуру стеклования (Тст), представляет собой стандартный подход в решении указанной проблемы. Однако даже при этом результат часто ограничен при температурах ниже примерно -10°С.

Традиционные гетерофазные полимеры полипропилена основаны на матричной фазе и частично аморфной С3/С2 фазе. Гетерофазные полимеры могут быть получены с помощью гетерогенного катализа Циглера-Натты, и такие полимеры обычно включают кристаллическую ПЭ (полиэтиленовую) фазу, а также матричную фазу и частично аморфную фазу. Напротив, полученные с помощью катализатора с единым центром полимеризации на металле гетерофазные сополимеры включают матричную фазу и в большой степени аморфную ЭПЭ (этилен-пропиленовую эластичную) фазу. Однако эти полимеры страдают от ряда проблем, связанных с получением.

Одна проблема состоит в распределении эластомерного компонента в матрице, которое частично связано с размером частиц эластомерной фазы. Проблемы могут также возникнуть из-за соотношения вязкостей эластомерного компонента и матричной (ПП) фазы и из-за совместимости между этими двумя фазами. Несовместимость является результатом композиционных различий между материаламиз. Хорошая совместимость часто достигается при высоком содержании пропилена (С3) (и, следовательно, низком содержании этилена (С2)) в эластичной фазе, которая, однако, приводит к более высокой Тст, вновь ограничивая эксплуатационные характеристики при очень низких температурах, например, ниже -10°С.

Попытки увеличить содержание эластомера (т.е. ЭПЭ (этилен-пропиленовой эластичной) фазы) с целью улучшения тем самым ударной вязкости обязательно приведут к уменьшению жесткости или модуля упругости при растяжении полимера. Кроме того, увеличение содержания этилена неизбежно приводит к уменьшению стойкости полимера к тепловому старению.

Следовательно, С3/С2-соотношение в дисперсной эластомерной фазе определяет как температуру стеклования Тст этилен-пропиленовой эластичной (ЭПЭ) фазы, так и совместимость с матричным компонентом, причем последнее также обусловлено размером частиц.

Авторы настоящего изобретения также обнаружили, что для эластомерной фазы должен быть преодолен определенный предел молекулярной массы (часто выражаемый как характеристическая вязкостьХВ (ЭПЭ)) для эффективного увеличения ударной вязкости, и в то же время слишком высокая молекулярная масса как уменьшит совокупную текучесть композиции, так еще и увеличит размер частиц.

Авторы настоящего изобретения стремились получить гетерофазные сополимеры с относительно высокой текучестью, имеющие значения ПТР2, составляющие по меньшей мере 0,5 г/10 мин. При таких высоких значениях текучести возникают вопросы, связанные с балансом свойств, например, ударной вязкости и сопротивлением удару. Настоящее изобретение представляет гетерофазные сополимеры с прекрасным балансом свойств в показателях сопротивления удару и ударной вязкости при высокой текучести. Эти свойства достигаются при имеющих коммерческое значение температурах стеклования Тст.

В частности, авторы настоящего изобретения обнаружили, что некоторые гетерофазные полимеры пропилена, имеющие эластичную фазу, которая по меньшей мере частично является кристаллической, а также обладает очень высоким содержанием этилена, могут иметь высокую среднемассовую массу (Mw) и, следовательно, обладать привлекательными механическими свойствами.

Полимеры, подобные указанным в пункте 1 формулы изобретения, известны в уровне техники. В ЕР-А-1,511,803 описаны гетерофазные сополимеры, обладающие высокой текучестью, но с низким содержанием этилена как в полимере, так и в его ЭПЭ фазе.

ЕР-А-2,053,086, в целом, описывает гетерофазные сополимеры на основе реакции Циглера-Натты, содержащие 60-90% масс. матричного компонента и 10-40% масс. ЭПЭ компонента. Содержание С2 внутри ЭПЭ фазы обычно низкое.

WO 2013/007650 и WO 2013/007664 также описывают имеющие прекрасные прочностные характеристики при низких температурах гетерофазные полипропиленовые смолы, содержащие матрицу из гомополимера полипропилена и этилен-пропиленовую фазу сополимера, диспергированную внутри матрицы. Однако описанные полимеры имеют низкую текучесть, а вязкость ЭПЭ фазы всегда ниже, чем у матричной.

WO 2009/077032 описывает гетерофазные сополимеры с обладающей относительно низкой вязкостью фракцией, не растворимой в ксилоле, содержащей высокие количества пропиленовых мономерных звеньев внутри эластичной фазы.

WO 2012/028252 описывает гетерофазные полимеры полипропилена с аморфным матричным компонентом, растворимым в ксилоле, имеющим не более 70% масс. этилена в указанной матрице. Эти полимеры обладают низкой вязкостью.

WO 2009/077034 описывает гетерофазные полимеры пропилена, которые могут иметь высокое содержание этилена в эластичной фазе. Однако указанный документ, в целом, описывает полимеры с низким содержанием растворимой в ксилоле фракции и низкой энтальпией плавления полиэтиленового компонента (Нпл(ПЭ)). Катализатор, используемый в указанном документе, не образует кристаллических фракций при высоком содержании этилена в растворимой в ксилоле фракции согласно WO 2009/077034. Это также выражается в его низкой Тст.

Авторы настоящего изобретения нашли полимеры с высокой текучестью и хорошими прочностными свойствами. Для получения полимеров по настоящему изобретению необходимо применять катализатор с единым центром полимеризации на металле. Авторы изобретения обнаружили, что способ и катализаторы, описанные в данном документе, идеальны для получения гетерофазных пропилен/этиленовых сополимеров, описанных в данном документе. Это может быть достигнуто с высокой производительностью и высокой каталитической активностью. Более того, мы получили полимеры, которые жестче при сравнимой ударной вязкости.

Как мы покажем ниже, катализаторы, применяемые при производстве полимеров, сами по себе не новы, кроме того, известны аналогичные катализаторы. WO 2009/054832 описывает традиционные металлоценовые катализаторы на подложке, которые в положении 2 циклопентадиенильного кольца в по меньшей мере одном из лигандов, составляющих катализатор, содержат разветвленный заместитель.

WO 2007/116034 описывает металлоценовые соединения, содержащие в положении 2 неразветвленную алкильную группу. В частности, описано соединение диметилсилил(2-метил-4-фенил-5-метокси-6-трет-бутил)инден-1-ил дихлорцирконий, которое содержит метильную группу в положении 2.

WO 2006/097497 описывает специфические симметричные металлоцены на основе трициклических кольцевых систем (тетрагидроиндаценил).

WO 2011/135004 и WO 2011/135005 описывает rac-Me2Si(2-Me-4-Ph-5-OMe-6-tBuInd)2ZrCl2, но только в контексте гомополимеризации пропилена.

Комплексы, применяемые в способе согласно настоящему изобретению, описаны, однако, в WO 2013/007650 и предлагаются для применения в сополимеризации пропилена и этилена. Однако их применение в явном виде при получении пропилен-этиленовых сополимеров, как описано в данном документе, не известно.

Неожиданно было обнаружено, что специфические комплексы, описанные ниже, в кристаллическом состоянии, но не содержащие внешнего носителя, можно применять в полимеризации пропилена-этилена с прекрасными результатами. Они обеспечивают образование гетерофазных сополимеров пропилена-этилена, описанных в данном документе.

Более того, авторы настоящего изобретения стремились получить полимер, образованный в процессе трехстадийного способа с использованием первой стадии в суспензии с последующими двумя стадиями в газовой фазе. Проблема, связанная с такой технологией, состоит в активности катализатора в третьем реакторе в последовательности, поскольку катализатор должен иметь достаточно продолжительное время жизни для того, чтобы сохранить необходимую активность в третьем реакторе (ГФР2 (газофазный реактор полимеризации 2)), в котором получают эластичную фазу. Кроме того, авторы стремились получить высокую молекулярную массу в ГФР2 для обеспечения более хороших механических свойств как при комнатной, так и при низкой температуре.

Мы неожиданно обнаружили, что увеличение содержания этилена в эластичной фазе до 70-90% масс. как для эластомера с высокой молекулярной массой, так для эластомера с умеренной кристалличностью достигается при использовании катализаторов, описанных в данном документе. Этот компонент гетерофазного сополимера можно получить в реакторе ГФР2. Полученные полимеры обладают хорошим набором механических свойств, в частности более высокой жесткостью.

Сущность изобретения

Таким образом, в качестве одного аспекта изобретения представлен гетерофазный сополимер пропилена-этилена, имеющий ПТР2 от 0,5 до 100 г/10 мин и полученный с использованием катализа с единым центром полимеризации на металле, который содержит:

(i) гомополимер пропилена или матрицу из сополимера пропилена-этилена, имеющую до 4% масс. этилена, и

(ii) этилен-пропиленовый эластомер (ЭПЭ), диспергированный в матрице,

причем указанный гетерофазный сополимер пропилена-этилена имеет долю компонента, растворимого в холодном ксилоле (РК), от 20 до 40%;

при этом содержание этилена во фракции, растворимой в холодном ксилоле, указанного гетерофазного сополимера пропилена-этилена составляет от 70 до 90% масс.;

при этом фракция, растворимая в холодном ксилоле, указанного гетерофазного сополимера пропилена-этилена имеет характеристическую вязкость (ХВ) 3,0 дл/г или более; и

при этом энтальпия плавления (ΔНпл) гетерофазного сополимера пропилена-этилена составляет от 10 до 30 Дж/г при температуре от 0 до 130°С.

В качестве другого аспекта настоящего изобретения предложен способ получения указанного выше гетерофазного сополимера пропилена-этилена, включающий полимеризацию:

(I) пропилена и при необходимости этилена в суспензионной фазе в присутствии катализатора с единым центром полимеризации на металле для образования гомополимера пропилена или матрицы из сополимера пропилена-этилена, имеющей вплоть до 4% масс. этилена, в качестве указанного матричного компонента; и последующую полимеризацию

(II) пропилена и при необходимости этилена в газовой фазе в присутствии катализатора и продукта со стадии (I) для образования гомополимера пропилена или сополимера пропилена-этилена; и последующую полимеризацию

(III) пропилена и этилена в газовой фазе в присутствии катализатора и продукта со стадии (II) для образования этилен-пропиленовой эластичной фазы, диспергированной в указанной матрице.

В качестве другого аспекта настоящего изобретения предложен способ получения указанного выше гетерофазного сополимера пропилена-этилена, включающий полимеризацию:

(I) пропилена и при необходимости этилена для образования гомополимера пропилена или матрицы из сополимера пропилена-этилена, имеющей вплоть до 4% масс. этилена, в качестве компонента указанной матрицы; и последующую полимеризацию

(II) пропилена и этилена, предпочтительно в газовой фазе, для образования этилен-пропиленовой эластичной фазы, диспергированной в указанной матрице;

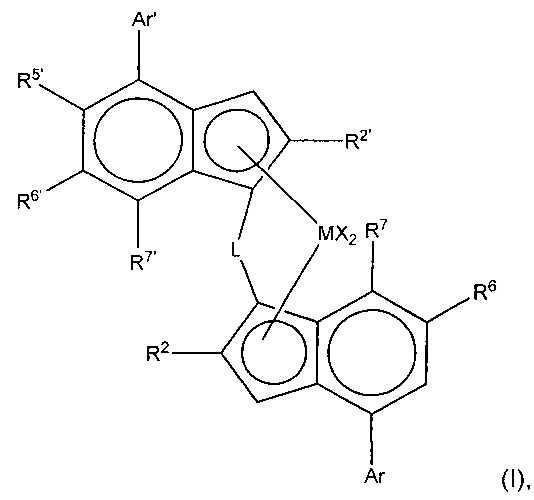

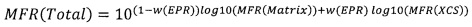

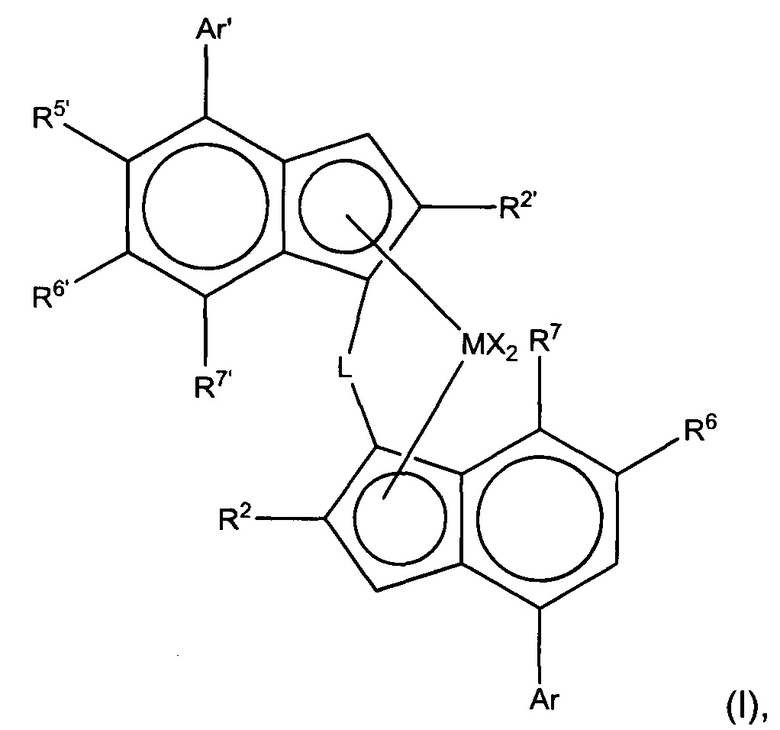

при этом обе стадии (I) и (II) протекают в присутствии того же катализатора с единым центром полимеризации на металле, не содержащего внешнего носителя, предпочтительно катализатора, включающего (i) комплекс формулы (I):

в которой

в которой

wherein

М представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд;

L представляет собой бивалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет собой атом водорода, C1-С20-гидрокарбил, три(С1-С20-алкил)силил, С6-С20-арил, С7-С20-арилалкил или С7-С20-алкиларил;

R2 и R2' каждый независимо представляют собой С1-С20 углеводородную группу, при необходимости содержащую один или более гетероатомов из групп 14-16;

R5' представляет собой С1-20 углеводородную группу, содержащую один или более гетероатомов из групп 14-16, при необходимости замещенных одним или более атомами галогена;

R6 и R6' каждый независимо представляют собой водород или С1-20 углеводородную группу, при необходимости содержащую один или более гетероатомов из групп 14-16;

R7 и R7' каждый независимо представляют собой водород или С1-20 углеводородную группу, при необходимости содержащую один или более гетероатомов из групп 14-16;

Ar независимо представляет собой арильную или гетероарильную группу, имеющую вплоть до 20 атомов углерода, при необходимости замещенных одной или более группами R1;

Ar' независимо представляет собой арильную или гетероарильную группу, имеющую вплоть до 20 атомов углерода, при необходимости замещенных одной или более группами R1;

каждый R1 представляет собой С1-20 углеводородную группу, или две R1 группы на соседних атомах углерода, взятых совместно, которые могут образовывать конденсированный 5 или 6 членный неароматический цикл с указанной Ar группой, причем указанный цикл сам при необходимости замещается одной или более группами R4;

каждый R4 представляет собой C1-20 углеводородную группу;

и (ii) сокатализатор, включающий соединение металла из группы 13, например, соединение Al или бора.

Катализатор, используемый в способе по настоящему изобретению, находится в состоянии твердого вещества в тонкодисперсной форме, не содержащего внешнего носителя. Идеально, чтобы катализатор получался согласно способу, в котором

(a) образуется жидкость/жидкость эмульсионная система, причем указанная жидкость/жидкость эмульсионная система включает раствор из компонентов катализатора (i) и (ii), диспергированных в растворителе для образования дисперсных капель; и

(b) образуются твердые частицы путем затвердевания указанных дисперсных капель.

Следовательно, в качестве другого аспекта настоящего изобретения предложен способ получения указанного выше сополимера пропилена-этилена, в котором указанный выше катализатор получают путем получения (i) комплекса формулы (I) и указанного выше сокатализатора (ii);

образования жидкость/жидкость эмульсионной системы, которая включает раствор компонентов катализатора (i) и (ii), диспергированных в растворителе, и затвердевания указанных диспергированных капель с образованием твердых частиц.

В качестве другого аспекта настоящего изобретения предложено изделие, такое как, например, пленка, включающее указанный выше гетерофазный сополимер пропилена-этилена.

В качестве другого аспекта настоящего изобретения предложено применение указанного выше гетерофазного сополимера пропилена-этилена при производстве изделия.

Определения

В настоящем описании используются следующие определения.

Ссылки на растворимость или нерастворимость в ксилоле всегда основаны на растворимости в холодном ксилоле при 23°С. Тест для этого параметра приведен в конце описания.

Под выражением «не содержащий внешнего носителя» понимают, что катализатор не содержит внешней подложки, такой как, например, неорганическая подложка, например, силикагель или оксид алюминия, или органический полимерный материал подложки.

Термин С1-20 углеводородная группа, следовательно, включает С1-20 алкильную, С2-20 алкенильную, С2-20 алкинильную, С3-20 циклоалкильную, С3-20 циклоалкенильную, С6-20 арильную группы, С7-20 алкиларильные группы или С7-20 арилалкильные группы или, конечно, комбинации этих групп, такие как циклоалкил, замещенный алкилом.

Если не указано иное, предпочтительные С1-20 углеводородные группы представляют собой С1-20 алкильную, С4-20 циклоалкильную, С5-20 циклоалкил-алкильную группы, С7-20 алкиларильные группы, С7-20 арилалкильные группы или С6-20 арильные группы, особенно С1-10 алкильные группы, С6-10 арильные группы или С7-12 арилалкильные группы, например, С1-8 алкильные группы. Наиболее предпочтительными углеводородными группами являются метил, этил, пропил, изо-пропил, трет-бутил, изо-бутил, С5-6-циклоалкил, циклогексилметил, фенил или бензил.

Термин галоген включает фторо, хлоро, бромо и иодо группы, особенно хлоро группы, если относится к определению комплекса.

Состояние окисления иона металла, в первую очередь, регулируется природой рассматриваемого металла и стабильностью отдельных состояний окисления каждого иона металла.

Будет очевидно, что в комплексах согласно настоящему изобретению ион металла М координируется лигандами X таким образом, чтобы соответствовать валентности иона металла и заполнить доступные центры координации. Природа этих σ-лигандов может сильно варьировать.

Активность катализатора в контексте настоящей заявки представляет собой количество полученного полимера/ г катализатора/ ч. Термин «производительнось» также иногда используют для описания активности катализатора, хотя в данном случае он показывает количество полученного полимера на единицу массы катализатора.

Термин «НК» или «НКК» используют для обозначения нерастворимого в ксилоле компонента. Термин «РК» или «РКК» используют для обозначения растворимого в ксилоле компонента.

Подробное описание изобретения

Настоящее изобретение относится к гетерофазному сополимеру пропилена-этилена, полученному с помощью катализа с единый центром полимеризации на металле. Путем применения катализа с единым центром полимеризации на металле природа ЭПЭ компонента может подстраиваться для достижения неожиданно высокой Mw и умеренной кристалличности. Это обеспечивает набор прекрасных механических свойств, таких как хорошая ударная вязкость как при температуре стандартного состояния, так и при низких температурах при высоких скоростях течения расплава. Хорошие свойства достигаются при актуальных значениях жесткости.

Предпочтительно, если массовое соотношение растворимых в ксилоле компонентов(РКК) и не растворимых в ксилоле компонентов (НК или НКК) в полимере согласно настоящему изобретению составляет от 20:80 до 40:60, предпочтительно от 20:80 до 35:65, еще более предпочтительно от 25:75 до 35:65.

Содержание этилена РКК фракции предпочтительно находится в диапазоне от 71 до 90% масс., более предпочтительно от 75 до 85% масс..

Полимеры по настоящему изобретению включают компонент матрицы и частично аморфный этилен-пропиленовый эластичный компонент, имеющий указанные выше свойства.

Матричная фаза/компонент

Матричный компонент (известный также как матричная фаза) представляет собой гомополимер пропилена или сополимер пропилена-этилена. Содержание этилена в этом компоненте низкое, 4% масс. или менее, предпочтительно 3% масс. или менее, более предпочтительно 2% масс. или менее, идеально 1,5% масс. или менее. Еще более предпочтительно содержание этилена в матричном компоненте составляет менее 1% масс. а именно 0,5% масс. или менее. Следовательно, предпочтительно, если содержание этилена нерастворимой в ксилоле фракции матричного компонента составляет 4% масс. или менее, предпочтительно 3% масс. или менее, такое как, например, 2% масс. или менее, идеально 1,5% масс. или менее. Еще более предпочтительно содержание этилена в не растворимой в ксилоле фракции составляет менее 1% масс. (С2(НК) < 1% масс.), например, менее 0,5% масс. (С2(НК) < 0.5% масс.).

ПТР2 матричного компонента может находиться в области от 10 до 250 г/10 мин, например, от 20 до 200 g/10 мин, предпочтительно от 25 до 100 g/10 мин.

Предпочтительно, если матричный компонент представляет собой гомополимер, т.е. содержит только повторяющиеся звенья пропилена.

В полимере по настоящему изобретению может присутствовать вплоть до 80% масс. указанного компонента. Идеально содержится от 60 до 80% масс. матричного компонента, например, от 65 до 80% масс. или от 65 до 75% масс. в гетерофазном сополимере в целом. Температура стеклования полипропиленового матричного компонента предпочтительно находится в диапазоне от 10 до -10°С, например, от 5 до -5°С.

Предпочтительно, если матричная фаза по меньшей мере частично является кристаллической, таким образом обеспечивая, что полимер в целом включает две кристаллические фазы и, следовательно, имеет две точки плавления.

Матричный компонент в идеале представляет собой изотактический пропиленовый матричный компонент. Матричный компонент может включать единственный гомополимер пропилена, но может включать смесь различных гомополимеров пропилена. Идеально, однако, если присутствует единственный гомополимер пропилена.

ЭПЭ фаза/ растворимый в ксилоле компонент

Компонент (II) представляет собой этилен-пропиленовый эластичный компонент (ЭПЭ). Этот компонент имеет избыток этилена. В ЭПЭ фазе не должно присутствовать других сомономеров. Этот компонент образует по меньшей мере 20% масс. гетерофазного сополимера в целом, например, по меньшей мере 25% масс. Он должен формировать не более 40% масс. полимера, например, не более 35% масс. гетерофазного полимера.

Таким образом, предпочтительно, если ЭПЭ фракция полимера в целом составляет от 20 до 40% масс., например, от 20 до 35% масс. или еще более предпочтительно от 25 до 35% масс.

Содержание этилена растворимой в ксилоле фракции (С2(РК)) составляет от 70 до 90% масс., предпочтительно от 71 до 90% масс., наиболее предпочтительно от 75 до 85% масс..

Было обнаружено, что свойства полимера по настоящему изобретению, особенно ударная вязкость, улучшаются при более высоких содержаниях этилена. Это достигается, однако, без ущерба для других критических свойств полимера.

В качестве альтернативы, содержание этилена ЭПЭ фазы может составлять от 70 до 90% масс., например, от 71 до 85% масс..

ЭПЭ фаза обычно представляет собой статистический сополимер. Она предпочтительно диспергирована в объеме матричной фазы и наилучших результатов достигают при получении ЭПЭ фазы после матричной фазы в многостадийной реакции полимеризации, как описано ниже.

Температура стеклования растворимой в ксилоле ЭПЭ фазы может находиться в диапазоне от -20 до -60°С, например, от -25 до -55°С, наиболее предпочтительно от -30 до -45°С.

ПТР2 растворимого в ксилоле компонента или растворимой в ксилоле фазы предпочтительно составляет более 0,01 г/10 мин, предпочтительно более 0,05 г/10 мин, более предпочтительно более 0,1 г/10 мин. Верхний предел или ПТР2 растворимого в ксилоле компонента составляет предпочтительно 2 г/10 мин.

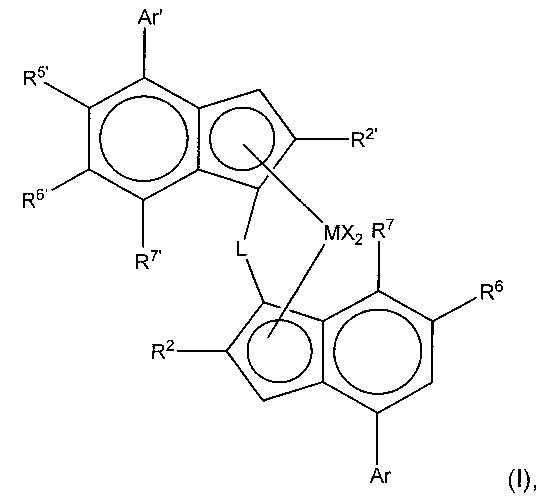

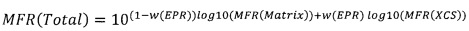

Если значения ПТР компонента нельзя измерить непосредственно, их можно вычислить из измерений характеристической вязкости, основываясь на корреляцях определенных в С. Grein, М. Gahleitner, В. Knogler & S. Nestelberger, Melt viscosity effects in Ethylene-Propylene Copolymers, Rheol. Acta, 46 (2007) 1083-1089. Из ПТР всего полимера и ПТР РК фракции (иногда называемой РКК фракции), ПТР матричного компонента ударопрочного сополимера можно вычислить с помощью логарифмической формулы для смесей, т.е. с помощью следующего уравнения

,

,

где w(ЭПЭ) представляет собой массовую долю эластомерной фазы, приблизительно определенную с помощью массовой доли РК компонента.

Свойства полимера

Полимер по настоящему изобретению представляет собой гетерофазный этилен/пропиленовый сополимер. Под гетерофазным понимают то, что полимер содержит как кристаллическую часть, так и аморфную часть. Он должен быть сделан с помощью каталитического материала с единым центром полимеризации на металле, например, такого, как описан в настоящей заявке.

Полимер в целом имеет растворимую в ксилоле (РК) фракцию, составляющую от 20 до 40% масс., например, от 20 до 35% масс. или от 25 до 35% масс..

Предпочтительным признаком пункта 1 формулы изобретения является также то, что характеристическая вязкость (ХВ) РК части полимера в целом больше, чем характеристическая вязкость (ХВ) нерастворимой в ксилоле части в целом (ПВ(НК)). Разница может составлять 0,1 дл/г (децилитр на грамм, 10 см3/г) или более, например, 0,2 дл/г (20 см3/г) или более, например, 0,5 дл/г (50 см3/г) или более.

Характеристическая вязкость представляет собой меру молекулярной массы, и, следовательно, можно считать, что РК часть полимера в целом имеет более высокую Mw (среднемассовую молекулярную массу), чем не растворимая в ксилоле часть.

В качестве альтернативы, характеристическая вязкость (ХВ) РК части полимера в целом больше, чем характеристическая вязкость (ХВ) матричного компонента.

В качестве альтернативы, ХВ ЭПЭ фазы предпочтительно больше, чем ХВ матричной фазы.

Значение ХВ РК фазы, деленное на ХВ не растворимой в ксилоле (НК) фазы, предпочтительно принадлежит интервалу от 1 до 5, например, ХВ(РК)/ХВ(НК) составляет от 1,2 до 4, предпочтительно от 1,2 до 3,0.

В качестве альтернативы, ХВ РК части полимера в целом/ХВ матричной фазы составляет от 1 до 5, например, от 1,2 до 4 дл/г (от 100 до 500, например от 120 до 400 см3/г), в частности ПВ(РК)/ПВ(М) составляет от 1,2 до 3,0.

В качестве альтернативы, ХВ ЭПЭ части полимера/ХВ матричной фазы составляет от 1 до 5, например, ПВ(ЭПЭ)/ПВ(М) составляет от 1,2 до 4, предпочтительно от 1,2 до 3,0.

Действительная ХВ ЭПЭ фазы или фактическая ХВ РК фракции может находиться в диапазоне от 3 до 5 дл/г (от 300 до 500 см3/г), например, от 3 до 4 дл/г (от 300 до 400 см3/г).

Предпочтительно, чтобы там, где характеристическая вязкость растворимой в ксилоле фракции указанного гетерофазного сополимера пропилена-этилена больше, чем характеристическая вязкость не растворимой в ксилоле фракции указанного сополимера, разница составляла по меньшей мере 0,2 дл/г (20 см3/г), например, по меньшей мере 0,5 дл/г (50 см3/г).

Предпочтительно, чтобы там, где характеристическая вязкость растворимой в ксилоле фракции указанного гетерофазного сополимера пропилена-этилена больше, чем характеристическая вязкость матричного компонента указанного сополимера, разница составляла по меньшей мере 0,2 дл/г (20 см3/г), например, по меньшей мере 0,5 дл/г (50 см3/г).

Предпочтительно, чтобы там, где характеристическая вязкость ЭПЭ фракции указанного гетерофазного сополимера пропилена-этилена больше, чем характеристическая вязкость матричной фракции указанного сополимера, разница составляла по меньшей мере 0,2 дл/г (20 см3/г), например, по меньшей мере 0,5 дл/г (50 см3/г).

ХВ матричной фазы или ХВ не растворимой в ксилоле фракции обычно находится в диапазоне от 0,5 до 3 (от 50 до 300), например, от 1 до 2 дл/г (от 100 до 200 см3/г) и предпочтительно меньше, чем таковая для ЭПЭ фазы или РК части.

ХВ полимера в целом может составлять от 0,9 до 3 дл/г (от 90 до 300 см3/г), предпочтительно находится в диапазоне от 1,0 до 2,5 дл/г (от 100 до 250 см3/г).

Предпочтительно, если общий ПТР2 сополимера по настоящему изобретению находится в диапазоне от 0,5 до 100 г/10 мин, предпочтительно от 0,7 до 60 г/10 мин, более предпочтительно от 1 до 40 г/10 мин, в частности от 2 до 20 г/10 мин, более конкретно от 2 до 15 г/10 мин.

Содержание этилена в полимере в целом может находиться в диапазоне от 10 до 45% масс., например, от 15 до 40% масс..

Включение сомономера снижает как температуру плавления, так и кристалличность полипропиленового полимера, и, следовательно, энтальпию плавления, что определено методом ДСК (ИСО 3146).

Особенно предпочтительно, однако, чтобы вышеуказанная ЭПЭ фаза являлась частично кристаллической в большей степени чем аморфной. Полимер является аморфным, когда не имеет определенной упорядоченности или кристаллической структуры, что выражается в отсутствии точки плавления и энтальпии плавления при исследовании методом ДСК. Термин "частично кристаллический" предполагает в данном контексте, что гетерофазный сополимер по настоящему изобретению имеет кристалличность на уровне, соответствующем энтальпии плавления от 10 до 30 Дж/г, когда исследуется при температурах вплоть до 130°С, т.е. соответствует энтальпии плавления пика полиэтилена внутри полимера. Предпочтительный диапазон составляет от 13 до 25 Дж/г. Следовательно, эти значения указывают на существенную степень кристалличности растворимой в ксилоле фазы при таком высоком содержании этилена.

Предпочтительно фракция представленной полипропиленовой матрицы имеет энтальпию плавления от 40 до 90 Дж/г при температуре плавления от 130 до 170°С.

Таким образом, гетерофазный полимер по настоящему изобретению будет демонстрировать две точки плавления, соответствующие матричной фазе и ЭПЭ фазе полимера. Таким образом, при анализе методом ДСК полимера в целом обнаруживают два пика (пик ПП (полипропилена) и пик кристаллического ЭПЭ (или ПЭ (полиэтилена))). Энтальпия плавления Нпл данного "пика ПЭ" является важной и должна находиться в диапазоне от 10 до 30 Дж/г. Это указывает, что ЭПЭ фракция является частично кристаллической. Слишком низкая кристалличность приводит к плохим механическим характеристикам, особенно относительно ударной вязкости и BDTT характеристики. Слишком высокая кристалличность приводит к уменьшению растворимости в ксилоле и падению ударной вязкости. Следовательно, применение умеренной кристалличности вместе с высоким содержанием этилена в РК фракции оптимизирует механические характеристики.

Модуль упругости при растяжении гетерофазных полимеров по настоящему изобретению может составлять по меньшей мере 800 МПа, например, по меньшей мере 900 МПа, предпочтительно по меньшей мере 950 МПа. Значения модуля упругости при растяжении, которые мы наблюдали, являются очень высокими благодаря природе полимеров, заявленных в настоящей заявке.

Особенностью настоящего изобретения являются прекрасные свойства гетерофазного полимера при ударе. Свойства при ударе, как например измеренная ударная вязкость по Шарпи на образце с надрезом (ИСО 179 1 еА) при 23°С предпочтительно составляет 40 кДж/м2 или более, например, 50 кДж/м2 или более, особенно 60 кДж/м2 или более. При -20°С значения составляют 6,0 кДж/м2 или более, например, 7,0 кДж/м2 или более.

Полимеры по настоящему изобретению имеют превосходные температуры перехода из состояния хрупкого разрушения в квазипластическое (BDTT). BDTT переход предпочтительно происходит при температуре 10°С или менее, например, 5°С или менее, более предпочтительно 0°С или менее, определенной исходя из величины ударной вязкости по Шарпи в соответствии с ИСО 179-2:2000.

Полимеры по настоящему изобретению могут обладать двумя точками плавления. Первая точка плавления должна быть менее 130°С, а вторая выше 130°С. Более низкая точка плавления предпочтительно находится в диапазоне от 40 до 80°С, например, от 50 до 75°С.

Идеально, чтобы более высокая точка плавления находилась в диапазоне от 135 до 160°С, например, от 140 до 160°С, в частности от 140 до 155°С.

Катализатор

Описанные в настоящей заявке гетерофазные полимеры предпочтительно получены с помощью специфических металлоценовых катализаторов. Комплексы и, следовательно, предпочтительно используемые по настоящему изобретению катализаторы основаны на комплексе формулы (I):

В которой

М представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд;

L представляет собой бивалентный мостик выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, при этом каждый R' независимо представляет собой атом водорода, С1-С20-гидрокарбил, три(С1-С20-алкил)силил, С6-С20-арил, С7-С20-арилалкил или С7-С20-алкиларил;

R2 и R2' каждый независимо представляют собой С1-С20 углеводородный радикал, при необходимости содержащий один или более гетероатомов из групп 14-16;

R5' представляет собой С1-20 углеводородную группу, содержащую один или более гетероатомов из групп 14-16, при необходимости замещенных одним или более атомом галогена;

R6 и R6' каждый независимо представляют собой водород или С1-20 углеводородную группу, при необходимости содержащую один или более гетероатомов из групп 14-16;

R7 и R7' каждый независимо представляют собой водород или С1-20 углеводородную группу, при необходимости содержащую один или более гетероатомов из групп 14-16;

Ar независимо представляет собой арильную или гетероарильную группу, имеющую до 20 атомов углерода, при необходимости замещенных одной или более группами R1;

Ar' независимо представляет собой арильную или гетероарильную группу, имеющую до 20 атомов углерода, при необходимости замещенных одной или более группами R1;

каждый R1 представляет собой С1-20 углеводородную группу или две R1 группы на соседних атомах углерода, взятых вместе, могут образовывать конденсированный 5 или 6 членный неароматический цикл с Ar группой, при этом сам указанный цикл при необходимости замещен одной или более группами R4;

каждый R4 представляет собой С1-20 углеводородную группу.

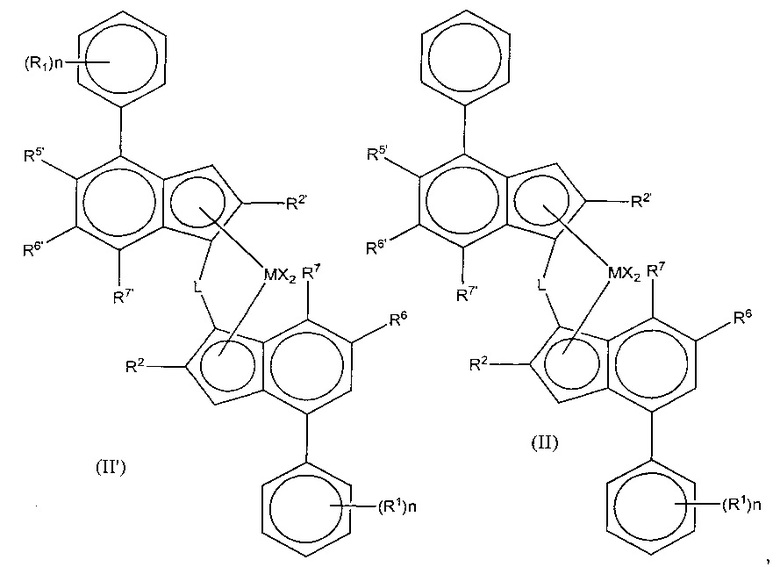

Такие катализаторы описаны в документе WO 2013/007650, который включен в настоящую заявку посредством ссылки. Таким образом, предпочтительные комплексы для применения согласно настоящему изобретению представляют собой формулу (II') или (II)

в которой

М представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд, предпочтительно каждый X независимо представляет собой атом водорода, атом галогена, C1-6 алкокси группу, C1-6 алкильную, фенильную или бензильную группу;

L представляет собой бивалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, при этом каждый R' независимо представляет собой атом водорода, C1-20 алкил, С3-10 циклоалкил, три(С1-20-алкил)силил, С6-20-арил, С7-20 арилалкил или С7-20 алкиларил;

каждый R2 или R2' представляет собой C1-10 алкильную группу;

R5' представляет собой С1-10 алкильную группу или Z'R3 группу;

R6 представляет собой водород или С1-10 алкильную группу;

R6' представляет собой С1-10 алкильную группу или С6-10 арильную группу;

R7 представляет собой водород, a C1-6 алкильную группу или ZR3 группу;

R7' представляет собой водород или а С1-10 алкильную группу;

Z и Z' независимо представляют собой О или S;

R3' представляет собой С1-10 алкильную группу или С6-10 арильную группу, при необходимости замещенную одной или более галоген группами;

R3 представляет собой С1-10-алкильную группу;

каждый n независимо представляет собой от 0 до 4, например, 0, 1 или 2;

и каждый R1 независимо представляет собой C1-20 углеводородную группу, например, С1-10 алкильную группу.

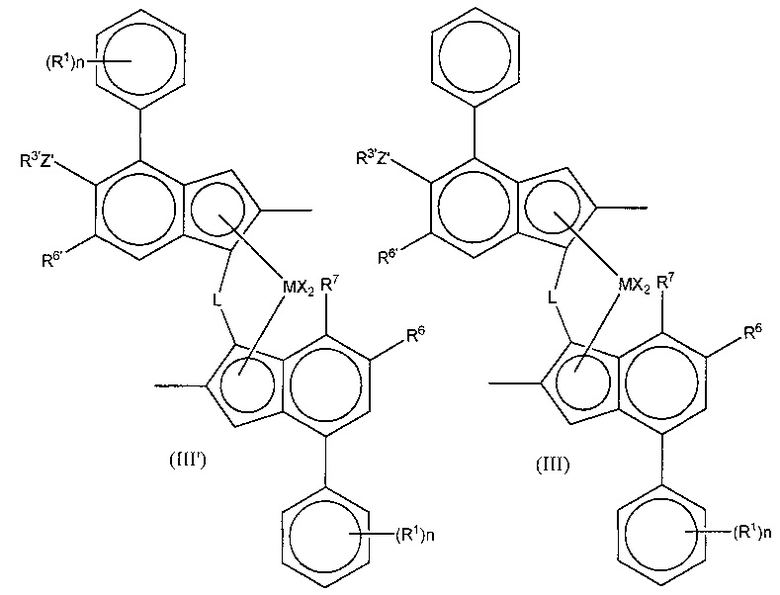

Более предпочтительные комплексы для применения согласно настоящему изобретению представляют собой формулу (III') или (III):

М представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд, предпочтительно каждый X независимо представляет собой атом водорода, атом галогена, C1-6 алкокси группу, С1-6 алкильную, фенильную или бензильную группу;

L представляет собой бивалентный мостик, выбранный из -R'2C- или -R'2Si-, при этом каждый R' независимо представляет собой атом водорода, С1-20 алкил или С3-10 циклоалкил;

R6 представляет собой водород или С1-10 алкильную группу;

R6' представляет собой С1-10 алкильную группу или С6-10 арильную группу;

R7 представляет собой водород, C1-6 алкил или OC1-6 алкил;

Z' представляет собой О или S;

R3' представляет собой С1-10 алкильную группу или С6-10 арильную группу, при необходимости замещенную одной или более галоген группами;

n независимо представляет собой от 0 до 4, например, 0, 1 или 2; и

каждый R1 независимо представляет собой С1-10 алкильную группу.

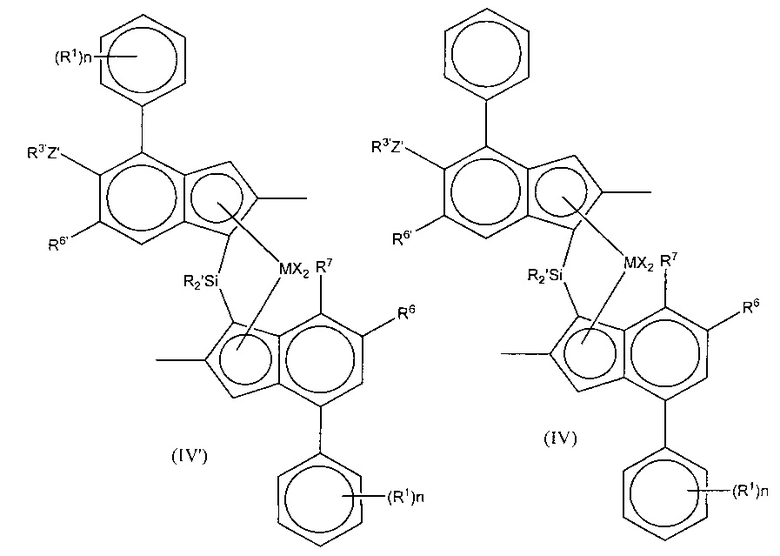

Более предпочтительные комплексы для применения согласно настоящему изобретению представляют собой формулу (IV') или (IV):

М представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд, предпочтительно каждый X независимо представляет собой атом водорода, атом галогена, C1-6-алкокси группу, C1-6-алкильную, фенильную или бензильную группу;

каждый R' независимо представляет собой атом водорода, С1-20 алкил или С3-7 циклоалкил;

R6 представляет собой водород или С1-10 алкильную группу;

R6' представляет собой С1-10 алкильную группу или С6-10 арильную группу;

R7 представляет собой водород, C1-6 алкил или OC1-6 алкил;

Z' представляет собой О или S;

R3' представляет собой С1-10 алкильную группу или С6-10 арильную группу, при необходимости замещенную одной или более галоген-группами;

n независимо представляет собой 0, 1 или 2; и

каждый R1 независимо представляет собой С3-8 алкильную группу.

Наиболее конкретно комплекс для применения по настоящему изобретению представляет собой формулу (V') или (V):

при этом каждый X представляет собой сигма-лиганд, предпочтительно каждый X независимо представляет собой атом водорода, атом галогена, C1-6-алкокси группу, C1-6-алкильную, фенильную или бензильную группу;

R' независимо представляет собой С1-6 алкил или С3-10 циклоалкил;

R1 независимо представляет собой С3-8 алкил;

R6 представляет собой водород или С3-8 алкильную группу;

R6' представляет собой С3-8 алкильную группу или С6-10 арильную группу;

R3' представляет собой C1-6 алкильную группу или C6-10 арильную группу, при необходимости замещенную одной или более галоген-группами; и

n независимо представляет собой 0, 1 или 2.

Конкретные соединения по настоящему изобретению включают:

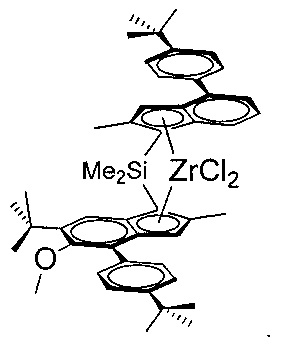

rac-анти-Me2Si(2-Me-4-Ph-6-tBu-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2;

rac-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

rac-анти-Me2Si(2-Me-4-(3,5-di-tBuPh)-6-tBu-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2;

rac-анти-Me2Si(2-Me-4-Ph-6-tBu-Ind)(2-Me-4,6-di-Ph-5-OMe-Ind)ZrCl2;

rac-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OC6F5)-6-iPr-Ind)ZrCl2;

rac-анти-Me(CyHПp)Si(2-Me-4-Ph-6-tBu-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2;

rac-анти-Me2Si(2-Me-4-(3,5-di-tBuPh)-7-Me-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2;

rac-анти-Me2Si(2-Me-4-(3,5-di-tBuPh)-7-OMe-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2;

rac-анти-Me2Si(2-Me-4-(p-tBuPh)-6-tBu-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2;

rac-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-(4-tBuPh)-5-OMe-6-tBu-Ind)ZrCl2;

rac-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-(3,5-tBu2Ph)-5-OMe-6-tBu-Ind)ZrCl2;

rac-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OiBu-6-tBu-Ind)ZrCl2;

Синтез указанных материалов обсуждается в документе WO 2013/007650.

Сокатализатор

Как хорошо известно в уровне техники, для образования активных частиц катализатора обычно нужно использовать сокатализатор. Для применения в настоящем изобретении подходят сокатализаторы, содержащие одно или более соединений металлов из группы 13, например, органические соединения алюминия или бораты, используемые для активации металлоценовых катализаторов. Таким образом, сокатализатор предпочтительно представляет собой алюмоксан, например, МАО. Сокатализаторы бораты тоже можно применять. Применение B(C6F5)3, C6H5N(СН3)2Н:В(C6F5)4, (С6Н5)3С:В(C6F5)4 или Ni(CN)4[B(C6F5)3]42- особенно предпочтительно. Подходящие сокатализаторы описаны в WO 2013/007650.

Подходящие количества сокатализатора будут хороше известны специалисту.

Производство

В идеале, катализатор, применяемый для производства гетерофазных сополимеров по настоящему изобретению, представлен в твердой мелкодисперсной форме без подложки, т.е. используется без внешнего носителя. Для обеспечения катализатора по настоящему изобретению в твердой форме без использования внешнего носителя предпочтительно использовать эмульсионную систему жидкость-жидкость. Способ включает образование диспергирование компонентов катализатора (i) и (ii) в растворителе и затвердевание указанных диспергированных капель для образования твердых частиц.

В частности, способ включает получение раствора одного или более компонентов катализатора, диспергирование указанного раствора в растворителе для образования эмульсии, в которой указанные один или более компонентов катализатора присутствуют в каплях диспергированной фазы, иммобилизацию компонентов катализатора в каплях дисперсии в отсутствие внешней мелкодисперсной пористой подложки для образования твердых частиц, включающих катализатор, и при необходимости выделения указанных частиц.

Этот способ допускает производство частиц активного катализатора с улучшенной морфологией, например, с заранее заданными сферической формой и размером, без использования дополнительного материала внешней пористой подложки, например, неорганического оксида, такого как силикагель. Кроме того, можно получить необходимые поверхностные свойства. WO 2013/007650 содержит подробные детали этого способа.

Катализатор преполимеризации

Применение гетерогенных, не содержащих подложки катализаторов (т.е. "самонесущих" катализаторов) может иметь, в качестве недостатка, склонность до некоторой степени растворяться в полимеризационной среде, т.е. некоторые активные компоненты катализатора могут вымываться из частиц катализатора в процессе суспензионной полимеризации, из-за чего моежт теряться исходная хорошая морфология катализатора. Эти вымываемые компоненты катализатора являются очень активными, возможно вызывая проблемы во время полимеризации. Следовательно, количество вымываемых компонентов должно быть минимизировано, т.е. все компоненты катализатора удерживаться в гетерогенной форме.

Кроме того, з-за высокого количества каталитически активных частиц в каталитической системе самонесущие катализаторы генерируют в начале полимеризации высокие температуры, которые могут вызвать плавление конечного материала. Оба эффекта, т.е. частичное растворение каталитической системы и генерирование тепла, могут вызвать засорение, расслоение и нарушение морфологии полимерного материала.

Для минимизации возможных проблем, связанных с высокой активностью или вымыванием предпочтительно было бы проводить "преолимеризацию" катализатора перед его использованием в процессе полимеризации. Нужно отметить, что преполимеризация в этой связи является частью процесса получения катализатора, являясь стадией, которую проводят после образования твердого катализатора. Данная стадия преполимеризации катализатора не является частью действительной схемы полимеризации, которая также может включать традиционную стадию процесса полимеризации. После стадии преполимеризации катализатора получают твердый катализатор и используют его в процессе полимеризации.

"Преполимеризация" катализатора протекает после описанной выше стадии затвердевания жидкость-жидкость эмульсионной ситемы. Преполимеризация может протекать известными способами, описанными в уровне техники, например, как описано в WO 2010/052263, WO 2010/052260 или WO 2010/052264. Предпочтительные воплощения указанного аспекта настоящего изобретения описаны в настоящей заявке.

В качестве мономеров на стадии преполимеризации катализатора предпочтительно используют альфа-олефины. Используют предпочительные С2-С10 олефины, такие как, например, этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен 1-децен, стирол и винилциклогексен. Наиболее предпочтительными альфа-олефинами являются этилен и пропилен. Преполимеризацию катализатора можно проводить в газовой фазе или в инертном разбавителе, как правило, масле или фторированном углеводороде, предпочтительно во фторированных углеводородах или смеси фторированных углеводородов. Предпочтительно используют перфорированные углеводороды. Точка плавления таких (пер)фторированных углеводородов обычно находится в диапазоне от 0 до 140°С, предпочтительно от 30 до 120°С, например, от 50 до 110°С.

Если преполимеризацию катализатора проводят во фторированных углеводородах, температура стадии преполимеризации составляет ниже 70°С, например, в диапазоне от -30 до 70°С, предпочтительно от 0 до 65°С и более предпочтительно в диапазоне от 20 до 55°С.

Давление внутри емкости для преполимеризации предпочтительно выше атмосферного давления для минимизации случайного проникновения воздуха и/или влаги внутрь емкости для катализатора. Предпочтительно, давление находится в диапазоне от по меньшей мере 1 до 15 бар (от по меньшей мере 0,1 до 1,5 МПа), предпочтительно от 2 до 10 бар (от 0,2 до 1 МПа). Емкость для преполимеризации предпочтительно содержится под инертной атмосферой, например, под азотом, или аргоном, или подобной атмосферой.

Преполимеризация продолжается до тех пор, пока не достигают степени преполимеризации, которая определяется как масса матрицы полимера/масса твердого катализатора перед стадией преполимеризации. Данная степень составляет ниже 25, предпочтительно от 0,5 до 10,0, более предпочтительно от 1,0 до 8,0, наиболее предпочтительно от 2,0 до 6,0.

Применение стадии преполимеризации катализатора обеспечивает преимущество, состоящее в минимизации вымывания компонентов катализатора и, следовательно, местного перегрева.

После преполимеризации катализатор можно выделять и хранить.

Полимеризация

Полимеры по настоящему изобретению можно получить путем смешивания необходимых компонентов, которые были образованы раздельно. Однако полимеры обычно (и предпочтительно), сделанные в многостадийном процессе, хорошо известны в данной области техники. Предпочтительный многостадийный процесс представляет собой "замкнутый газофазный" процесс, например, разработанный Borealis A/S, Denmark (известный как технология BORSTAR(R)), описанный, например, в патентной литературе, например, в ЕР-А-0887379 или в WO 92/12182.

Настоящее изобретение предпочтительно относится к сополимеризации пропилена и этилена в по меньшей мере двухстадийном процессе для образования гетерофазного сополимера пропилена-этилена. Такой полимер можно также назвать как ударопрочный сополимер.

Полимеризация в способе по настоящему изобретению может протекать в двух или более, например, 2 или 3, реакторах полимеризации. Процесс также может включать реакцию преполимеризации. Эта стадия преполимеризации представляет собой традиционную стадию, рутинно используемую в синтезе полимеров и должна отличаться от стадии преполимеризации катализатора, рассмотренной выше.

Идеально, чтобы в способе по настоящему изобретению использовались три основных реактора, первый реактор, функционирующий в объеме, первый газофазный реактор и второй газофазный реактор. В способе также могут использовать стадию преполимеризации.

С помощью инновационного способа по настоящему изобретению можно получить гетерофазный сополимер пропилена-этилена. В этом полимере предпочтительно, если первый компонент, матричный компонент, представляет собой гомополимер и далее объединяется с сополимерной аморфной фракцией для образования гетерофазного сополимера по настоящему изобретению. Частично кристаллическая ЭПЭ фракция предпочтительно образуется второй и предпочтительно образуется в газовой фазе.

Идеально, следовательно, чтобы матрица из гомополимера пропилена образовывалась на стадии в объеме и на стадии в первой газовой фазе, а частично кристаллическая фаза сополимера пропилена-этилена образовывалась на второй стадии в газовой фазе.

Для реакций сополимеризации в объемной и газовой фазах применяемая температура реакции обычно будет находиться в диапазоне от 60 до 115°С (например, от 70 до 110°С), давление в реакторе обычно будет находиться в диапазоне от 10 до 40 бар для реакций в газовой фазе с полимеризацией в объеме, протекающей при слабо повышенных уровнях давления. Время пребывания обычно будет составлять от 0,25 до 8 часов (например, от 0,3 до 3 часов). Используемый газ будет представлять собой мономер, при необходимости в виде смеси с нереакционным газом, например, азотом или пропаном. Особым техническим признаком настоящего изобретения является то, что полимеризация протекает при температурах по меньшей мере 60°С.

Обычно количество используемого катализатора будет зависеть от природы катализатора, типа реактора и условий, а также свойств, требуемых для полимерного продукта. Как хорошо известно в данной области техники, водород можно использовать для регулирования молекулярной массы полимера.

Гетерофазные сополимеры можно получить с помощью катализаторов по настоящему изобретению, причем активность данного катализатора как в жидкой, так и в газовой фазе будет много лучше, чем полученная с помощью стандартных металлоценов. Более высокая активность в объемной и в газовой фазе делает катализаторы по настоящему изобретению предпочтительными.

Следовательно, в целом, применяемые катализаторы при производстве полимеров по настоящему изобретению могут обеспечить:

- высокую активность в процессе объемной полимеризации пропилена,

- улучшенное внедрение этилена в его сополимеры с пропиленом,

- высокую активность, полученную в процессе С2/С3 сополимеризации в газовой фазе,

- хорошую морфологию полимера.

Гетерофазные полипропиленовые каучуки по настоящему изобретению можно использовать при производстве изделия, например, эластичных труб/патрубков, профилей, изоляции для кабеля, покрытия или пленки. Эти изделия используются в медицинских целях и в области обычной упаковки, а также в технических целях, например, при производстве электрического силового кабеля или геомембран. В качестве альтернативы, гетерофазные полипропиленовые каучуки можно применять при изменении ударопрочности композиции для изделий, полученных методом литья под давлением, например, для технического применения в автомобильной отрасли.

Для изменения ударопрочности, от 5 до 50% масс. гетерофазного полипропиленового каучука будет добавлено к другому полипропиленовому каучуку, имеющему значительно более высокий ПТР по спавнению с гетерофазным полипропиленовым каучуком по изобретению.

Таким образом, настоящее изобретение также относится к смесям полимеров, включающим гетерофазные полипропиленовые каучуки по настоящему изобретению, в частности их смеси другими полимерами пропилена. Гетерофазный полипропиленовый сополимер по настоящему изобретению может формировать от 5 до 50% масс. такой смеси, например, от 10 до 40% масс., в частности от 15 до 30% масс. такой смеси.

Гетерофазный полипропиленовый сополимер можно смешивать с полипропиленом, имеющим более высокий ПТР2, например, по меньшей мере 10 г/10 мин. В частности, его можно смешивать с полипропиленами, применяемыми в деталях машин. Такие полипропилены могут представлять собой гомополимеры. Предпочтительно, они не являются другими эластомерными полимерами наподобие другого ЭПЭ.

Полимеры по настоящему изобретению применяют при производстве множества конечных изделий, например, пленок (отлитых, полученный экструзией с раздувкой или двуосноорентированных полипропиленовых пленок), литых изделий (например, изделия, изготовленные методом литья под давлением, методом формовки выдуванием, методом центробежного формования), эксрудированные покрытия и т.д.. Предпочтительно, изделия, включающие пленки по настоящему изобретению используют для упаковки. Представляющая интерес упаковка включает усиленные мешки, гигиенические пленки, ламинирующие пленки и мягкие упаковочные пленки.

Благодаря их прекрасным низкотемпературным свойствам, пленки по настоящему изобретению идеальны для применения для упаковки в условиях заморозки.

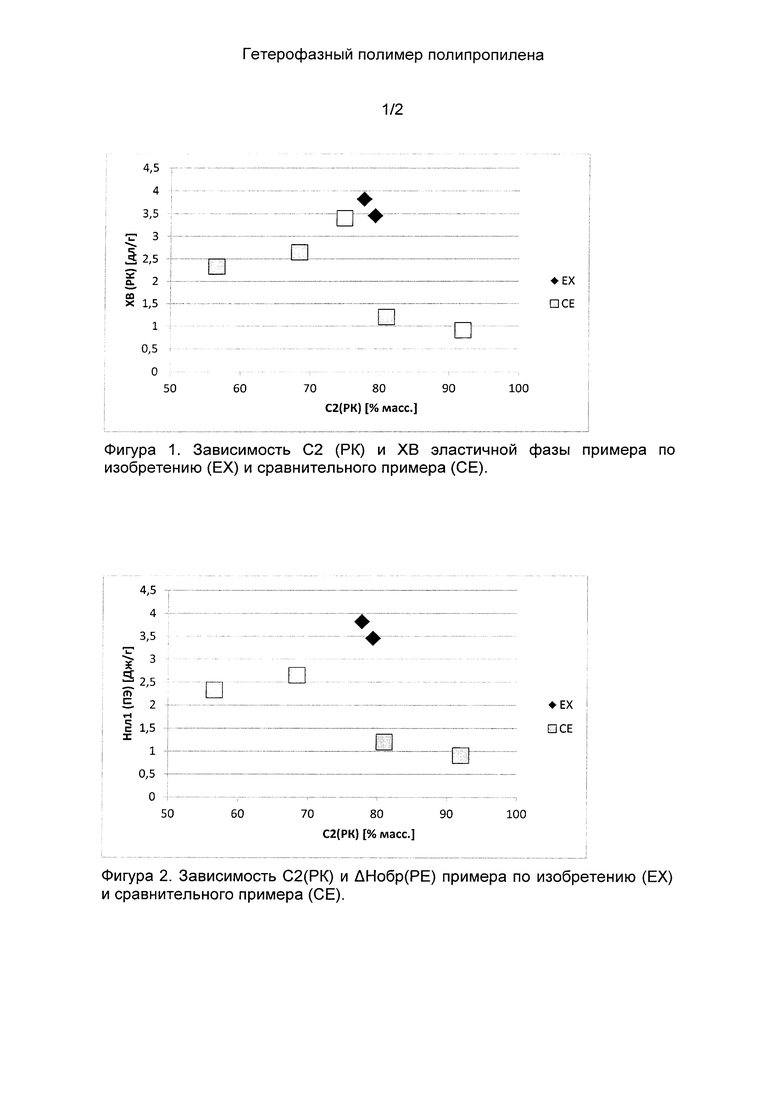

Настоящее изобретение далее будет проиллюстрировано со ссылкой на следующие неограничивающие примеры и фигуры. На Фигуре 1 представлена взаимосвязь между ХВ и С2 содержимым в РК фракции в полимере по настоящему изобретению. На Фигуре 2 представлена взаимосвязь между С2(РК) % масс. в полимере и кристалличностью, измеренной как ΔНпл.

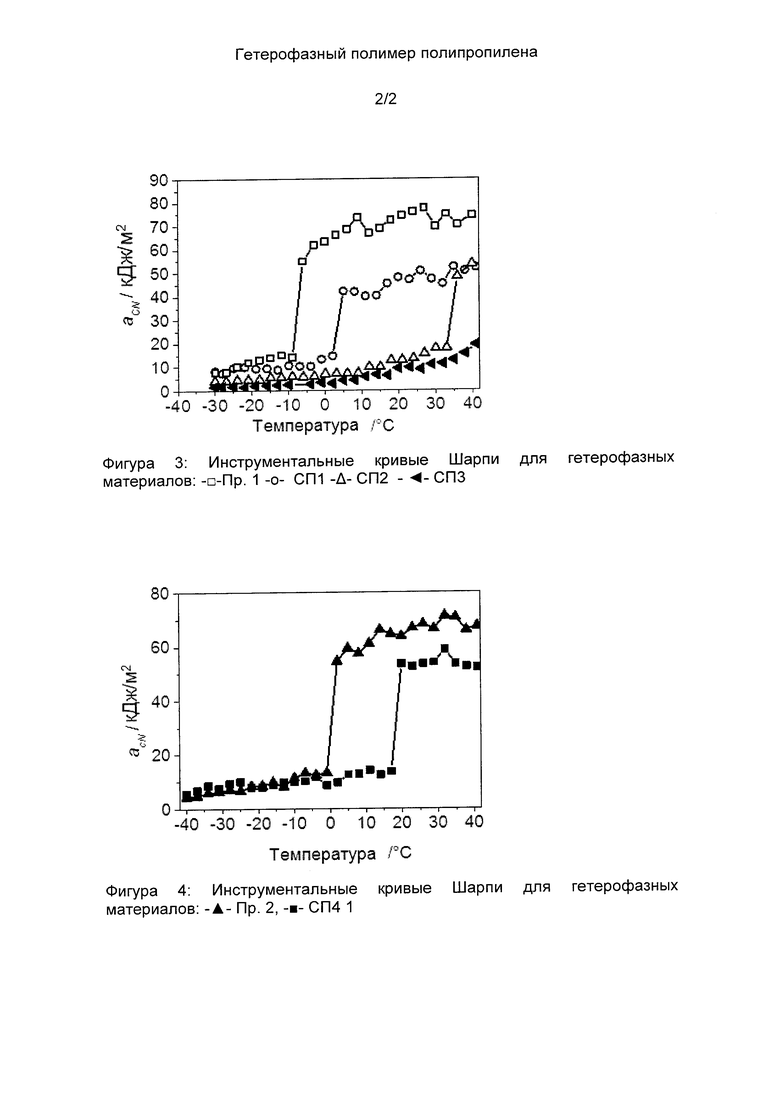

На Фигурах 3 и 4 представлены данные для ударной вязкости по Шарпи для полимеров по настоящему изобретению в сравнении со сравнительными полимерами.

Методы измерений

Метод ДСК (дифференциальной сканирующей калориметрии)

Точку плавления (Тпл), энтальпию плавления (Нпл) и температуру кристаллизации (Тк) определяли на приборе ДСК200 ТА в соответствии с ИСО 3146 путем размещения образца полимера массой 5-7 мг в закрытый алюминиевый ДСК тигель, нагревания образца от -10°С до 210°С со скоростью 10°С/мин, выдержки в течение 5 мин при 210°С, охлаждения от 210°С до -10°С, выдержки в течение 5 мин при -10°С, нагревания от -10°С до 210°С со скоростью 10°С/мин. Зарегистрированная Тпл представляет собой максимум кривой второго прохода нагревания и Тк представляет собой максимум кривой прохода охлаждения. Если присутствует более одного пика плавления, можно идентифицировать раздельное значение для Тпл и Нпл для ПП и ПЭ части, причем Тпл(ПЭ) находится в диапазоне от 0 до 130°С, а Тпл(ПП) находится в диапазоне от 131 до 170°С.

Показатель текучести расплава

Показатель текучести расплава (ПТР) определяют в соответствии с ИСО 1133 и выражают в г/10 мин. ПТР является показателем текучести, и, следовательно, обрабатываемости полимера. Чем выше показатель текучести расплава, тем ниже вязкость полимера. ПТР определяют при 230°С и могут определять при загрузках таких как 2,16 кг (ПТР2).

ПТР РК фракции также можно вычислить на основе характеристической вязкости (ХВ) указанной фракции с помощью корреляций, приведенных в С. Grein, М. Gahleitner, В. Knogler & S. Nestelberger, Melt viscosity effects in Ethylene-Propylene Copolymers, Rheol. Acta, 46 (2007) 1083-1089. На основании значений ПТР всего полимера и ПТР РК фракции можно вычислить ПТР матричного компонента ударопрочного сополимера с помощью логарифмического закона для смесей, т.е. при допущении, что верно следующее равенство:

,

,

где w(ЭПЭ) представляет собой массовую долю эластомерной фазы, приблизительно равную массовой доле фракции, растворимой в ксилоле (РК).

Характеристическую вязкость определяют в соответствии с DIN ISO 1628/1 и /3, October 1999 (в декалине при 135°С). Величина характеристической вязкости (ХВ) возрастает при возрастании молекулярной массы полимера.

ГПХ (гель-проникающая хроматография): Средние молекулярные массы, распределение по молекулярной массе и индекс полидисперсности (Mn, Mw, Mw/Mn)

Средние молекулярные массы (Mw, Mn), распределение по молекулярной массе (MWD) и его ширину, выражаемую индексом полидисперсности, PDI=Mw/Mn (где Mn - среднечисленная молекулярная масса, a Mw - средневесовая молекулярная масса) определяли методом гель-проникающей хроматографии (ГПХ) в соответствии с ISO 16014-4:2003 и ASTM D 6474-99. Прибор ГФСV2000 компании Waters, снабженный дифференциальным рефрактометрическим детектором и интерактивным вискозиметром, использовали в конфигурации с двумя GMHXL-HT и одной G7000HXL-HT TSK-гель колонками производства Tosoh BioscienСП и 1,2,4-трихлорбензолом (ТХБ, стабилизированным 250 мг/л 2,6-дитрет-бутил-4-метилфенола) в качестве растворителя при 140°С и при постоянной скорости потока, составляющей 1 мл/мин. Для анализа вводили раствор образца объемом 209,5 мкл. Хроматографическую установку калибровали методом универсальной калибровки (в соответствии с ISO 16014-2:2003), используя по меньшей мере 15 стандартных образцов полистирола (ПС) с узким MWD в диапазоне от 1 кг/моль до 12 000 кг/моль. Использовали те же константы Марка Хувинка для ПС, ПЭ и ПП, что и в ASTM D 6474-99. Все образцы готовили путем растворения 0,5 - 4,0 мг полимера в 4 мл (при 140°С) стабилизированного ТХБ (используемого в качестве мобильной фазы) и выдерживания в течение максимум 3 часов при максимум 160°С при непрерывном осторожном потряхивании образца перед тем, как ввести его в прибор для ГПХ.

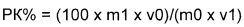

Определение содержания растворимой в ксилоле (РК) фракции

Растворимую в ксилоле (РК) фракцию, определение и описание которой приведено в настоящем изобретении, определяли в соответствии с ISO 16152 следующим образом: 2,0 г полимера растворяли в 250 мл п-ксилола при 135°С при встряхивании. Через 30 минут раствор оставляли охлаждаться в течение 15 минут при комнатной температуре и затем выдерживали в течение 30 минут при 25±0,5°С. Раствор фильтровали через бумажный фильтр в две колбы объемом 100 мл. Раствор из первого сосуда объемом 100 мл упаривали в потоке азота, а остаток сушили под вакуумом при 90°С до достижения постоянной массы. Содержание растворимой в ксилоле фракции (процент) можно определить следующим образом:

,

,

где m0 обозначает первоначальное количество полимера (в граммах), m1 обозначает массу остатка (в граммах), v0 обозначает первоначальный объем (в миллилитрах) и v1 обозначает объем анализируемого образца (в миллилитрах).

Содержание этилена (ИК с Фурье преобразованием (С2))

Содержание этилена определяли методом инфракрасной спектроскопии с Фурье преобразованием (ИК с Фурье преобразованием), калибровку которого проводили по результатам, полученным методом спектроскопии ЯМР 13С, с помощью методики интерпретации в отношении регионерегулярных включений пропилена. При определении содержания этилена в полипропилене готовили тонкую пленку образца (толщиной около 0,220-0,250 мм) путем горячего прессования при 230°С (предварительный нагрев 5 мин, прессование 1 мин, охлаждение (холодной водой) 5 мин) с помощью пресса производства Graseby Specac. ИК спектры образца записывали тут же с помощью спектрометра Nicolet Protege 460 в диапазоне длин волн от 4000 до 400 cm-1, разрешении 4 cm-1, количестве сканов 64. Оценивали площадь максимума поглощения при 733 cm-1 (базовая линия от 700 cm-1 до 760 cm-1) и высоту пика образца сравнения при 809 cm-1 (базовая линия от 780 cm-1 до 880 cm-1). Результаты обрабатывали с помощью следующей формулы:

,

,

в которой

А = площадь максимума поглощения при 733 cm-1

R = высота пика образца сравнения при 809 cm-1

Еобщ = С2 содержание (% масс.)

a, b калибровочные константы, определяющие корреляцию множества калибровочных стандартов с известным содержанием этилена, установленным методом спектроскопии ЯМР 13С к A/R.

Результаты представили в виде среднего двух измерений.

Температуры стеклования - ДМТА

Данные дифференциального механо-термического анализа (ДМТА) получены в соответствии с ISO 6721-1 (Основные принципы) и 6721-7 (Способ внерезонансных торсионных колебаний).

Экспериментальная часть

Применяют реометр ARES для исследований, снабженный узлом жидкого азота и печью (конвекционное и излучательное нагревание), стандартным набором для определения сопротивления скручиванию прямоугольного образца и управляющим программным обеспечением версии V6.5.8, или реометр Anton Paar MCR301 с узлом регулирования температуры ТС30, объединенным с узлом жидкого азота и печью CTD600 (конвенционное и излучательное нагревание) стандартным набором для определения сопротивления скручиванию прямоугольного образца и управляющим программным обеспечением RHEOPLUS/32 v3.40RHEOPLUS/32 v3.40.

Подготовка образцов

Стабилизированные сухие брикеты, полученные путем прессования при 210°С в форме с размерами 100*100*1 мм (время гелеобразования 5 мин, время сдавливания 25 бар/3 мин, скорость охлаждения 25 бар/15K/мин, температура извлечения из формы 40°С). Только из гомогенных, не содержащих пузырей пластин штамповали полоски размером 40×10×1 мм3, которые выдерживали по меньшей мере 96 часов при комнатной температуре.

Проведение эксперимента

Устройство с закрепленным в нем образцом охлаждали до начальной температуры (стандартно -130°С). Через 5 мин задержки начинали эксперимент при тестовой частоте 1 Гц, скорости нагревания 2K/мин и относительной деформации γ в 0,1%

Измерения проводили в инертной атмосфере (азот) и силе (вертикального) растяжения 50 г (+/-20 г).

Для оценки использовали температурную зависимость динамического модуля упругости G', модуля потерь G'', и тангенса угла потерь tan(δ).

Определение переходных состояний (например, температуры стеклования, Тст) основано на взаимосвязи тангенса угла потерь (δ) и графика изменения температуры (максимум на кривой).

Ударная вязкость по Шарпи на образцах с надрезом

Ударную вязкость по шарпи определяли в соответствие с ИСО 179-1еА:2000 на образцах с V-образной формой надреза размером 80×10×4 мм3 при 23°С (ударная вязкость по Шарпи (23°С)) и -20°С (ударная вязкость по Шарпи (-19°С)). Применяли стандартную скорость удара, составляющую 2,9 м/с.

Испытуемые образцы размером 80×10×4 мм3 вырезали из центральной части ИСО профильных образцов для испытаний, изготовленных методом литья под давлением, в соответствии с ИСО 1873-2.

Температура перехода из хрупкого состояния в квазипластическое

Определение температуры перехода из хрупкого состояния в квазипластическое (BDTT) основано на значениях a(cN), определенных, исходя из значений ударной вязкости по Шарпи, в соответствии с ИСО 179-2:2000 на образцах с V-образным надрезом размером 80×10×4 мм3, как требуется по ИСО 179-1еА.

Значения a(cN) определяют через промежутки в 3°С от -40°С до +41°С при скорости удара 1,5 м/с и строят график в зависимости от температуры, вычисляя BDTT как среднее значение прироста при скачке. Для ознакомления с более подробным описанием процедуры определения BDTT приведена ссылка на Grein, С. et al, Impact Modified Isotactic Polypropylene with Controlled Rubber Intrinsic Viscosities: Some New Aspects About Morphology и Fracture, J Appl Polymer Sci, 87 (2003), 1702-1712.

Модуль упругости при растяжении

Свойства при растяжении определяли в соответствии с ИСО 527-2 (скорость крейцкопфа = 50 мм/мин; 23°С) с помощью изготовленных методом литья под давлением образцов, как описано в EN ISO 1873-2 (ИСО профильный образец для испытаний в форме балки с заплечиками толщиной 4 мм).

Степень преполимеризации

Вычисляется как масса матрицы полимера/ масса твердого катализатора перед стадией преполимеризации.

Изобретение далее будет описано со ссылкой на последующие неограничивающие примеры.

Примеры

Получение катализатора

Используемые катализаторы получали в соответствии с основной методикой, описанной в WO 2013/007650 для получения катализатора Е2Р с помощью такого же металлоценового комплекса (Е2 в WO 2013/007650) rac-анти-диметилсиландиил(2-метил-4-(4'-трет-бутилфенил)инден-1-ил)(2-метил-4-фенил-5-метокси-6-трет-бутилинден-1-ил) циркония дихлорида (МС1) (катализатор 1 и 2) или родственного металлоценового рацемического анти-диметилсиландиил[2-метил-4-(4-трет-бутилфенил)-инден-1-ил] [2-метил-4-(4-трет-бутилфенил)-5-метокси-6-трет-бутил-инден-1-ил]циркония дихлорида (МС2) (катализатор 3).

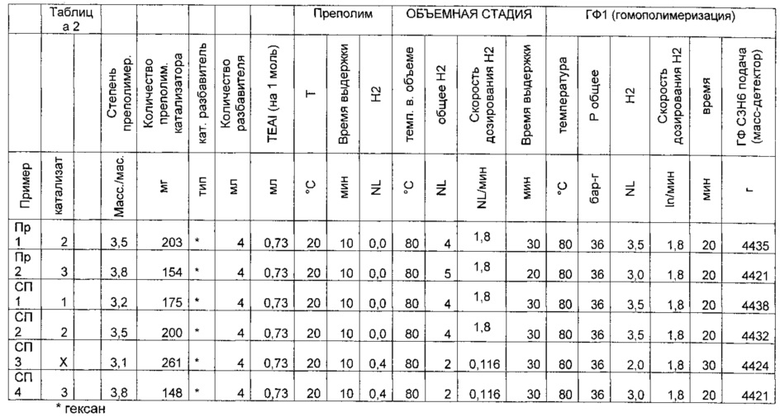

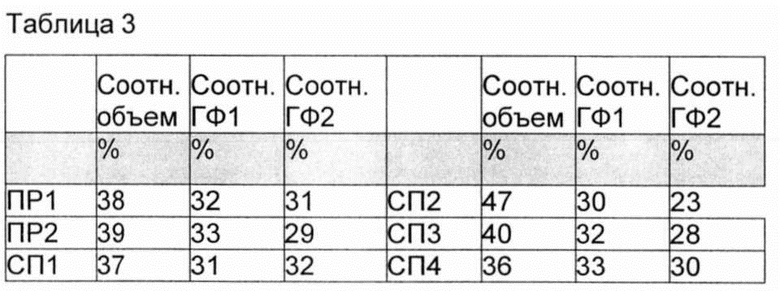

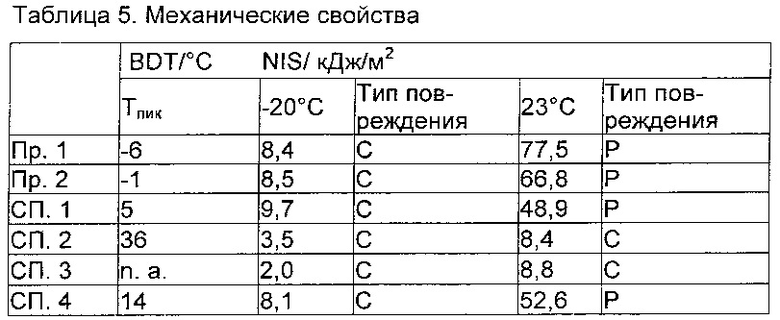

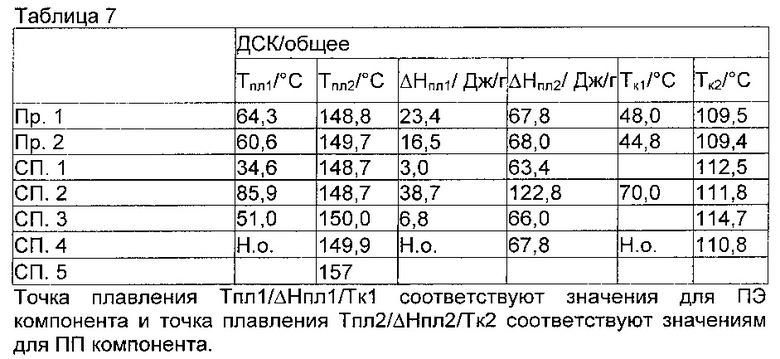

Их состав указан ниже: Таблица 1

Катализатор 1

Синтез катализатора

Внутри защитного бокса в бутыли с мембраной смешали 80,0 мкл сухого и дегазированного FluorN 474 с 2 мл МАО и оставили на ночь для протекания реакции. На следующий день 58,7 мг металлоцена (0,076 ммоль, 1 эквивалент) растворяли с 4 мл раствора МАО в другой бутыли с мембраной и оставляли при перемешивании в защитном боксе. Через 60 минут 1 мл раствора поверхностно-активного вещества и 4 мл раствора, содержащего МАО и металлоцен, последовательно добавили в эмульгирующий стеклянный реактор объемом 50 мл, содержащий 40 мл ПФУ (перфторуглерода) при -10°С и снабженный погружной мешалкой (скорость перемешивания = 600 оборотов/ мин). Общее количество МАО составляет 5 мл (300 эквивалентов). Немедленно образовалась красная эмульсия, которую перемешивали в течение 15 минут при -10°С / 600 об/мин. Затем эмульсию переносили с помощью 2/4 тефлоновой трубки в 100 мл горячего ПФУ с температурой 90°С и перемешивали при 600 об./мин до окончания перенесения, после чего скорость снижали до 300 об./мин. Через 15 минут перемешивания убирали масляную баню и выключали мешалку. Катализатор оставляли осаждаться на ПФУ и через 35 минут отсасывали растворитель. Оставшийся катализатор сушили в течение 2 часов при 50°С в токе аргона. Получали 0,60 г твердого катализатора красного цвета.

Независимая преполимеризация катализатора (Подготовительный этап синтеза)

Указанный выше катализатор подвергали преполимеризации в соответствии со следующей процедурой: Эксперимент по автономной преполимеризации проводили в автоклаве объемом 125 мл, снабженном газоподающими линиями и погружной мешалкой с мотором. Сухой и дегазированный перфтор-1,3-диметилциклогексан (15 см3) и 557,3 мг катализатора, предназначенного для преполимеризации, загружали в реактор внутри защитного бокса, а реактор герметично закрывали. Реактор вынимали из защитного бокса и помещали в ванну, охлаждаемую водой, выдерживая при 25°С. Погружная мешалка с мотором и подающие линии подсоединяли и устанавливали скорость вращения до 450 об./мин. Эксперимент начинали путем открытия подачи пропилена в реактор. Подачу пропилена оставляли открытой и потребление мономера компенсировали путем поддержания постоянного общего давления в реакторе (примерно на 5 бар выше атмосферного). Эксперимент продолжали в течение времени полимеризации (14 мин), достаточного для достижения необходимой степени полимеризации (DP=3,2). Реакцию останавливали путем быстрого испарения легколетучих компонентов. Реактор открывали внутри защитного бокса и его содержимое выливали в стеклянный сосуд. Перфтор-1,3-диметилциклогексан упаривали до постоянной массы и получали выход в 2,33 г преполимеризованного катализатора.

Катализатор 2

Синтез катализатора

Внутри защитного бокса в бутыли с мембраной смешали 80,0 мкл сухого и дегазированного FluorN 474 с 2 мл МАО и оставили на ночь для протекания реакции. На следующий день 58,7 мг металлоцена (0,076 ммоль, 1 эквивалент) растворяли в 4 мл раствора МАО в другой бутыли с мембраной и оставляли при перемешивании в защитном боксе.

Через 60 минут 1 мл раствора поверхностно-активного вещества и 4 мл раствора, содержащего МАО и металлоцен, последовательно добавили в эмульгирующий стеклянный реактор объемом 50 мл, содержащий 40 мл ПФУ при -10°С и снабженный погружной мешалкой (скорость перемешивания = 600 оборотов/мин). Общее количество МАО составляет 5 мл (300 эквивалентов). Немедленно образовалась красная эмульсия, которую перемешивали в течение 15 минут при -10°С / 600 об/мин. Затем эмульсию перемещали с помощью 2/4 тефлоновой трубки в 100 мл горячего ПФУ с температурой 90°С и перемешивали при 600 об./мин до окончания перенесения, после чего скорость снижали до 300 об./мин. Через 15 минут перемешивания убирали масляную баню и выключали мешалку. Катализатор оставляли осаждаться на ПФУ и через 35 минут отсасывали растворитель. Оставшийся катализатор сушили в течение 2 часов при 50°С в токе аргона. Получали 0,81 г твердого катализатора красного цвета.

Независимая преполимеризация катализатора (Подготовительный этап синтеза)

Указанный выше катализатор подвергали преполимеризации в соответствии со следующей процедурой: Эксперимент по автономной преполимеризации проводили в автоклаве объемом 125 мл, снабженном газоподающими линиями и погружной мешалкой с мотором. Сухой и дегазированный перфтор-1,3-диметилциклогексан (15 см3) и 801,7 мг катализатора, предназначенного для преполимеризации, загружали в реактор внутри защитного бокса, и реактор герметично закрывали. Реактор вынимали из защитного бокса и размещали внутри водяной охлаждающей бани при 25°С. Погружная мешалка с мотором и подающие линии подсоединяли и устанавливали скорость вращения до 450 об./мин. Эксперимент начинали путем открытия подачи пропилена в реактор. Подачу пропилена оставляли открытой и потребление мономера компенсировали путем поддержания постоянного общего давления в реакторе (примерно на 5 бар выше атмосферного). Эксперимент продолжали в течение времени полимеризации (17 мин), достаточного для достижения необходимой степени полимеризации (DP=3,5). Реакцию останавливали путем быстрого испарения легколетучих компонентов. Реактор открывали внутри защитного бокса и его содержимое выливали в стеклянный сосуд. Перфтор-1,3-диметилциклогексан упаривали до постоянной массы и получали выход в 3,59 г преполимеризованного катализатора.

Катализатор Комплекс 3

В качестве комплекса металлоцена использовали рацемический анти-диметилсиландиил[2-метил-4-(4-трет-бутилфенил)-инден-1-ил] [2-метил-4-(4-трет-бутилфенил)-5-метокси-6-трет-бутил-инден-1-ил]циркония дихлорид (МС2) следующей формулы

Синтез рацемического анти-диметилсиландиил[2-метил-4-(4-трет-бутилфенил)-инден-1-ил] [2-метил-4-(4-трет-бутилфенил)-5-метокси-6-трет-бутил-инден-1-ил]циркония дихлорида можно найти в WO 2013/007650.

Получение катализатора

Внутри защитного бокса в бутыли с мембраной смешали 54 мкл сухой и дегазированной смеси сложного эфира перфторалкилэтилакрилата (используется в качестве поверхностно-активного вещества) с 2 мл МАО и оставили на ночь для протекания реакции. На следующий день 44,50 мг металлоцена МС1 (0,051 ммоль, 1 эквивалент) растворяли в 4 мл раствора МАО в другой бутыли с мембраной и оставляли при перемешивании в защитном боксе.

Через 60 минут 1 мл раствора поверхностно-активного вещества и 4 мл раствора, содержащего МАО и металлоцен, последовательно добавили в эмульгирующий стеклянный реактор объемом 50 мл, содержащий 40 мл ПФУ при -10°С и снабженный погружной мешалкой (скорость перемешивания = 600 оборотов/мин). Общее количество МАО составляет 5 мл (300 эквивалентов). Немедленно образовалась красная эмульсия, которую перемешивали в течение 15 минут при -10°С / 600 об/мин. Затем эмульсию перемещали с помощью 2/4 тефлоновой трубки в 100 мл горячего ПФУ с температурой 90°С и перемешивали при 600 об./мин до окончания перенесения, после чего скорость снижали до 300 об./мин. Через 15 минут перемешивания убирали масляную баню и выключали мешалку. Катализатор оставляли осаждаться на ПФУ и через 35 минут отсасывали растворитель. Оставшийся катализатор сушили в течение 2 часов при 50°С в токе аргона. Получали 1,0 г твердого катализатора красного цвета.

Процедура автономной активации

Катализатор (MC1-Cat), полученный, как указано выше, преполимеризовали в соответствии со следующей процедурой. Эксперименты по автономной преполимеризации проводили в автоклаве объемом 125 мл, снабженном газоподающими линиями и погружной мешалкой с мотором. Сухой и дегазированный перфтор-1,3-диметилциклогексан (ПФУ)(15 мл) и необходимое количество катализатора MC1-Cat (604,6 мг), предназначенного для преполимеризации, загружали в реактор внутри защитного бокса, и реактор герметично закрывали. Реактор вынимали из защитного бокса и размещали внутри водяной охлаждающей бани при 25°С. Погружная мешалка с мотором и подающие линии подсоединяли и устанавливали скорость вращения до 450 об./мин. Подачу пропилена оставляли открытой и потребление мономера компенсировали путем поддержания постоянного общего давления в реакторе (примерно на 5 бар выше атмосферного). Эксперимент продолжали в течение времени полимеризации (17,5 мин), достаточного для достижения необходимой степени полимеризации (DP). Реактор открывали внутри защитного бокса и его содержимое выливали в стеклянный сосуд. ПФУ упаривали до постоянной массы и получали выход в 2,90 г преполимеризованного катализатора. Степень полимеризации (DP) определяли гравиметрически и/или методом анализа золы и/или содержания алюминия в катализаторе. Степень преполимеризации составляет 3,8 г (ПП)/г (кат). Преполимеризаованный MC2-Cat обозначают как PMC2-Cat.

Катализатор (X), применяемый в СП3 получали, как описано в примере 10 в WO 2010/052263.

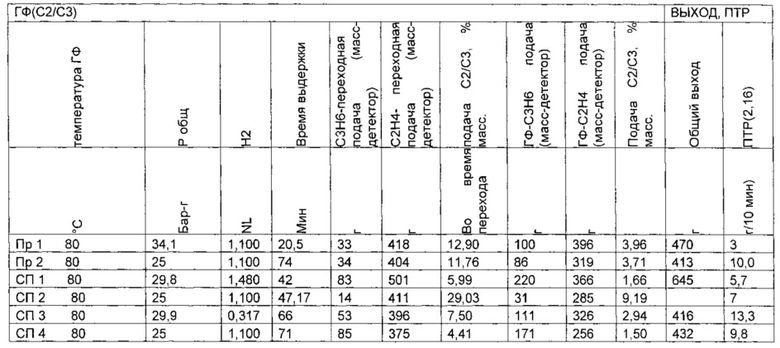

Примеры полимеризации: объемная полимеризация гомополимера пропилена с последующей сополимеризацией этилена/пропилена в газовой фазе

Гетерофазные композиции получали путем 3-стадийной полимеризации (объемная гомополимеризация + гомополимеризация (ГФ1) в газовой фазе + С2/С3 сополимеризация (ГФ2) в газовой фазе) в реакторе объемом 20 л, как описано ниже.

Стадия 1: Объемная гомополимеризация пропилена

Автоклав с перемешиванием (мешалка с двойной винтовой спиралью) объемом 21,2 дм3, содержащий пропилен при давлении 0,2 бар выше атмосферного, дополнительно заполнили 3,97 кг пропилена плюс количество Н2, указанное в таблице. После добавления 0,73 ммоль триэтилалюминия (Aldrich, 1 молярный раствор в гексане) с помощью потока (фракции в) 250 г пропилена раствор перемешивали при 20°С и 250 об./мин в течение 20 мин. Затем вводили катализатор, как описано далее. Твердый преполимеризованный катализатор (тип, количество и степень полимеризации такие, как перечислено в таблицах) загружали внутрь сосуда из нержавеющей стали объемом 5 мл внутри защитного бокса, сосуд закрепляли в автоклаве, затем второй сосуд объемом 5 мл, содержащий 4 мл н-гексана, находящийся под давлением N2 в 10 бар добавляли в верхнюю часть, открывали кран между двумя сосудами, и твердый катализатор контактировал с гексаном под давлением N2 в течение 2 с, после чего переносился в реактор с помощью струи 250 г пропилена. Скорость перемешивания увеличивали до 250 об./мин и проводили полимеризацию в течение 10 мин при 20°С. В конце стадии преполимеризации скорость вращения увеличивали до 350 об./мин и температуру поимеризации увеличивали до 80°С. Когда внутренняя температура реактора достигала 71°С, добавляли количество Н2, указанное в таблицах, с определенной скоростью потока, определяемой с помощью теплового массового расходомера. Температуру реактора поддерживали постоянной в процессе полимеризации. Время полимеризации измеряли, начиная от температуры на 2°С ниже заданной температуры полимеризации.

Стадия 2: Газовая фаза: гомополимеризация пропилена (ГФ1)

После окончания объемной стадии скорость перемешивания изменяли до 50 об./мин и давление реактора уменьшали до 0,5 бар ниже заданного давления путем сброса. Затем скорость перемешивания устанавливали до 250 об./мин, температуру реактора до 80°С и количество Н2, указанное в таблице, дозировали с помощью MFC. Р (давление) и Т (температуру) реактора поддерживали постоянными с помощью подачи пропилена через MFC, пока не было достигнуто целевое соотношение компонентов в смеси.

Стадия 3: Газовая фаза: сополимеризация этилена/пропилена (ГФ2)

По окончании ГФ1 скорость перемешивания уменьшали до 50 об./мин. Давление в реакторе снижали до 0,3 бар выше атмосферного путем сброса, температуру и регулирующее устройство устанавливали на 70°С. Затем реактор заполняли 200 г пропилена при скорости потока 70 г/мин и опять выпускали газ до 0,3 бар выше атмосферного.

После этого скорость вращения изменяли до 250 об./мин. Затем реактор наполняли в соответствии с выбранным С3/С2 соотношением мономеров (переходное соотношение, смотри таблицу). Скорость наполнения реактора во время переходного периода была ограничена максмальным потоком газа регуляторов потока. Когда температура реактора достигала 69°С и давление реактора достигало установленного значения, состав подаваемой С3/С2 смеси меняли на целевую композицию сополимера, а температуру и давление поддерживали постоянными до тех пор, пока не было израсходовано такое количество С3/С2 газовой смеси, которое необходимо для достижения целевого соотношения в эластичной фазе.

Реакцию останавливали путем установления скорости перемешивания на 20 об./мин, охлаждения реактора до 30°С и выпуска летучих компонентов.

После цикла продувки реактора, включающего дважды продувку N2 и одну с помощью вакуума /N2, продукт выгружали и сушили в течение ночи в вытяжном устройстве. К 100 г полимера добавляли 0,2% масс. ионола и 0,1% масс. PEPQ (растворенного в ацетоне) и затем сушили в течение ночи в вытяжном устройстве плюс 2 часа в вакуумном вытяжном шкафу при 60°С.

Другие данные по полимеризации и результаты в таблицах ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гетерофазный сополимер | 2014 |

|

RU2668075C2 |

| ГЕТЕРОФАЗНЫЙ ПОЛИПРОПИЛЕН С ВЫСОКОЙ ТЕКУЧЕСТЬЮ И ПРЕКРАСНЫМИ НИЗКОТЕМПЕРАТУРНЫМИ УДАРНЫМИ СВОЙСТВАМИ | 2008 |

|

RU2451041C2 |

| Многослойная пленка с улучшенными свойствами | 2021 |

|

RU2805350C1 |

| Полупрозрачные полиолефиновые смеси, обеспечивающие превосходный баланс ударной прочности - жесткости и текучесть | 2021 |

|

RU2805309C1 |

| ГЕТЕРОФАЗНЫЙ ПОЛИПРОПИЛЕН С УЛУЧШЕННЫМ СООТНОШЕНИЕМ МЕЖДУ ЖЕСТКОСТЬЮ И ПРОЗРАЧНОСТЬЮ | 2010 |

|

RU2499804C1 |

| Полиолефиновая композиция с улучшенной ударной прочностью и устойчивостью к побелению | 2019 |

|

RU2782633C1 |

| ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ С УЛУЧШЕННЫМИ ПЕРЕРАБАТЫВАЕМОСТЬЮ И УДАРНОЙ ВЯЗКОСТЬЮ | 2020 |

|

RU2798417C1 |

| Пропиленовая композиция для вспенивания с улучшенными механическими свойствами | 2020 |

|

RU2806522C1 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА | 2018 |

|

RU2745620C1 |

| Полипропиленовая композиция для наружных применений в автомобилях | 2022 |

|

RU2833319C2 |

Изобретение относится к гетерофазному сополимеру полипропилена, полученному с использованием катализа с единым центром полимеризации на металле. Гетерофазный сополимер пропилен-этилена включает (i) гомополимер пропилена и (ii) этилен-пропиленовую эластичную (ЭПЭ) фазу, диспергированную в матрице. Гетерофазный сополимер пропилена-этилена имеет растворимую в холодном ксилоле (РК) долю 20-40%, показатель текучести расплава ПТР2 0,5-100 г/10 мин. Причем содержание этилена в растворимой в ксилоле фракции указанного гетерофазного сополимера пропилена-этилена составляет 70-90% масс. Растворимая в холодном ксилоле фракция гетерофазного сополимера пропилена-этилена имеет характеристическую вязкость (ХВ) 3,0 дл/г или более. Энтальпия плавления (ΔНпл) гетерофазного сополимера пропилена-этилена составляет 10-30 Дж/г при температуре 0-130°С. Также описаны способ получения гетерофазного сополимера, изделие и применение гетерофазного сополимера пропилен-этилена при производстве изделия. Технический результат – получение гетерофазных сополимеров с высокой текучестью и хорошими прочностными свойствами, имеющими увеличенную жесткость при сравнимой ударной вязкости. 4 н. и 10 з.п. ф-лы, 4 ил., 7 табл., 5 пр.

1. Гетерофазный сополимер пропилена-этилена для изготовления изделия, такого как, например, пленка, имеющий показатель текучести расплава (ПТР2), определенный согласно ISO 1133 при 230°С и 2,16 кг, от 0,5 до 100 г/10 мин и полученный с использованием катализатора с единым центром полимеризации на металле, включающий:

(i) гомополимер пропилена, и

(ii) этилен-пропиленовую эластичную (ЭПЭ) фазу, диспергированную в матрице,

при этом указанный гетерофазный сополимер пропилена-этилена имеет содержание растворимой в холодном ксилоле (РК) фракции от 20 до 40%,

причем содержание этилена в растворимой в холодном ксилоле фракции указанного гетерофазного сополимер пропилена-этилена составляет от 70 до 90% масс.,

причем растворимая в холодном ксилоле фракция указанного гетерофазного сополимера пропилена-этилена имеет характеристическую вязкость (ХВ) 300 см3/г (3,0 дл/г) или более, и

причем энтальпия плавления (ΔНпл) гетерофазного сополимера пропилена-этилена составляет от 10 до 30 Дж/г при температуре от 0 до 130°С.